SPRITZBESCHICHTUNG AUF CELLULOSEBASIS ZUR SCHALLABSORPTION

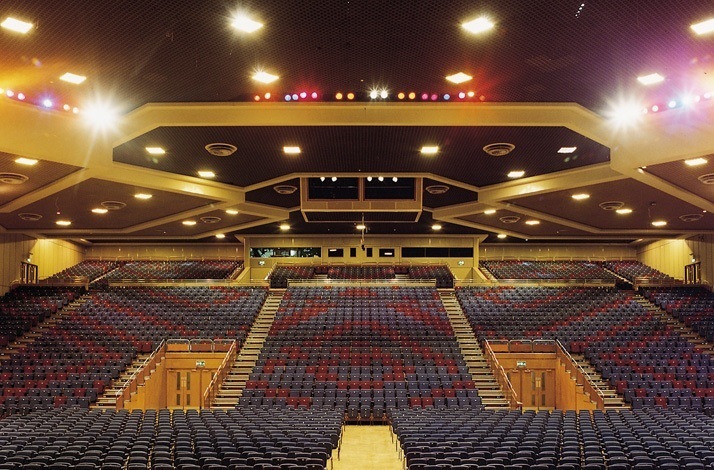

Sonaspray-Beschichtungen werden verwendet, um die Nachhallzeit (Boom) zu reduzieren und den Geräuschpegel in öffentlichen Bereichen und Unterhaltungsbereichen zu reduzieren. Im Gegensatz zu den auf dem russischen Markt üblichen Platten für die Raumakustik auf Basis von Glas- und Basaltfasern (z. B. Decken- und Wandpaneele von Ecophon) sind Zellulosefasern der Hauptbestandteil von Sonaspray-Beschichtungen. Sie sind unbedenklich einzuatmen und lösen keine Allergien aus, was die Beschichtungen umweltfreundlich macht.

Die Sonaspray-Beschichtungstechnologie bietet ihnen auch eine Reihe von Vorteilen gegenüber herkömmlichen schallabsorbierenden Platten. Die Herstellung der fertigen Sonaspray-Beschichtung erfolgt durch Auftragen (Aufsprühen) von mit Klebstoff imprägnierten Zelluloseflocken auf die ausgewählte Oberfläche. Das Sprühen erfolgt mit einer speziellen Ausrüstung - der Ranger-Installation (Ranger). Zelluloseflocken werden per Luftstrom aus dem Einbaubehälter der Spritzpistole zugeführt, dort mit Leim vermischt und auf die zu behandelnde Oberfläche (Wand, Decke etc.) aufgetragen. Diese Technologie ermöglicht es, eine nahtlose akustische Beschichtung auf einer Oberfläche beliebiger Form zu erhalten sowie eine fragmentarische Bearbeitung ausgewählter Bereiche durchzuführen. Im Vergleich zu schallabsorbierenden Platten wie Ecophon ermöglicht dies, nicht standardmäßige Designlösungen zu finden, indem sich Akustikbeschichtungen organisch in das bestehende Interieur einfügen.

Aufgrund der einzigartigen Klebstoffzusammensetzung können Sonaspray-Beschichtungen ohne besondere Vorbereitung auf verschiedene Baumaterialien aufgetragen werden, darunter Beton, Ziegel, Trockenbau, Glas, verzinktes Metall usw. Durch die hohe Haftung des Klebstoffs können Sie dauerhafte Beschichtungen mit einer Dicke von bis zu sieben Zentimetern erstellen. Bei einer Beschichtungsstärke von 2 cm verteilt sich die Zusatzlast gleichmäßig auf die Deckenkonstruktionen und beträgt nur 2,1 kg/qm. Eine glatte Oberfläche und eine bestimmte Dicke der fertigen Beschichtung werden durch Spritzen in mehreren Schichten sichergestellt (die Dicke einer Schicht beträgt 4-5 mm).

Hohe Produktivität ist ein weiteres Unterscheidungsmerkmal von Sonaspray-Beschichtungen. Bei vollständiger Beachtung der Anwendungstechnik erreicht die Arbeitsgeschwindigkeit bei einigen Projekten 300 m²/Tag. Auf diese Weise können Sie Beschichtungen in kürzester Zeit installieren, ohne den bestehenden Zeitplan für andere Abschlussarbeiten wesentlich zu ändern.

Die Textur der fertigen Sonaspray-Beschichtungen ähnelt äußerlich Putz „unter einem Pelzmantel“. Es gibt zwei Standardtypen von Sonaspray-Beschichtungen: Sonaspray K13 (Sonaspray ka-thirteen) und Sonaspray FC (Sonaspray ef-si), die sich in der Größe der in ihrer Zusammensetzung enthaltenen Flocken unterscheiden. Die Sonaspray FC-Beschichtung enthält kleinere Zelluloseflocken (3-5 Millimeter groß) und hat dadurch eine gleichmäßigere Oberflächenstruktur.

| Sonaspray K13 | Sonaspray FC | Sonaspray FCX |

Die Absorption (Dämpfung) einer Schallwelle erfolgt bei Sonaspray-Beschichtungen nach dem gleichen Mechanismus wie bei schallabsorbierenden Platten auf Basis von Glas-/Basaltfasern. Wenn eine Schallwelle eine poröse Struktur aus Zellulosefasern durchdringt, wird die Schwingungsenergie der Luft in Wärme umgewandelt. Die Effizienz der Schallwellenabsorption steigt mit zunehmender Schichtdicke. Sonaspray-Beschichtungen und Ecophon-Schalldämmplatten haben vergleichbare Kurven für SFC (Schallabsorptionskoeffizient) über den gesamten Frequenzbereich.

| Nachhallkurven von Sonaspray K13- und Ecophon-Platten, die in Kontakt mit dem Untergrund montiert sind |

Die Farbgebung für Sonaspray-Beschichtungen kann sowohl durch Pigmenteinfärbung von Zellstoffflocken während des Produktionsprozesses als auch durch zusätzliche Lackierung der Oberfläche der fertigen Beschichtung mit Wasserlack erfolgen.Bei Bedarf können Sonaspray-Beschichtungen mit einem Staubsauger gereinigt werden (für große Flächen wird die Reinigung mit Druckluft aus einem Kompressor empfohlen). In der Praxis ist eine Reinigung von auf Deckenkonstruktionen aufgebrachten Sonaspray-Beschichtungen aufgrund der Wirkung der in den Zelluloseflocken enthaltenen antistatischen Zusätze höchstens alle 2-3 Jahre erforderlich.

Sonaspray-Beschichtungen sind die technologisch einfachste, wirtschaftlichste und effektivste Lösung, um akustischen Komfort in Räumen mit großen Innenvolumina zu schaffen. In Russland werden Sonaspray-Beschichtungen bereits erfolgreich zur Reduzierung des Geräuschpegels in Nachtclubs, Restaurants, Theatern, Einkaufszentren, Industriegebäuden, Sporthallen und Eisstadien eingesetzt. Zertifizierungen Sonaspray verfügt über eine Akustik-, Hygiene- und Brandzertifizierung.