Putz kann einfach, aufgewertet und hochwertig sein. Entgegen der landläufigen Meinung beziehen sich diese Definitionen nicht auf die Qualität des Materials, sondern auf die Technologie der Arbeits- und Veredelungsmerkmale, die durch die Anforderungen und Regeln von SNiP und GOST geregelt werden. Berücksichtigen Sie die Unterschiede zwischen verbessertem Putz und anderen Arten von Putzoberflächen und die Anforderungen, die er erfüllen muss.

Unterschiede zwischen verschiedenen Putzarten

Einfach machen Verputzen möglich, wenn die Anforderungen an die Qualität der fertigen Beschichtung nicht zu hoch sind. Diese Art von Finish erfordert das Auftragen von nur zwei Schichten – Spray und Grundierung – und wird am häufigsten in Nichtwohngebäuden verwendet.

Bei mittleren bis hohen Anforderungen an den Wandbelag wird ein verbesserter Putz durchgeführt. Es wird in Fällen verwendet, in denen kein perfekt glatter Untergrund erforderlich ist, und eine strukturierte Endbeschichtung oder gestapelte Kacheln. Die Arbeitstechnologie setzt das Vorhandensein von drei Schichten voraus: Spray, Erde und Beschichtung.

Hochwertiger Putz hat eine ähnliche Anwendungstechnologie wie der verbesserte, erfordert jedoch mindestens eine zusätzliche Grundierungsschicht. Eine Putzbeschichtung dieser Stufe ermöglicht es Ihnen, eine vertikal und horizontal perfekt ausgerichtete Oberfläche zu erhalten.

Verbesserter Putz: Schichtdicke

Alle Anforderungen an die Ausführung der Arbeiten und die Qualität der resultierenden Beschichtung sind im Dokument SNiP 3.04.01-87 „Isolier- und Endbeschichtungen“ vorgeschrieben.

Gemäß der Technologie wird ein verbessertes Verputzen in 3 Schichten durchgeführt. Die Dicke von jedem von ihnen hängt vom Material der Basis und des Mörtels ab und ist in den Regeln von SNiP vorgeschrieben.

- Sprühen ist notwendig, um die Haftung von Materialien zu erhöhen. Dafür wird eine Lösung mit der Konsistenz von flüssiger Sauerrahm verwendet. Die Dicke einer durchgehenden Schicht, die auf Ziegel- oder Betonuntergründe geworfen wird, muss innerhalb von 5 mm liegen. Bei Holzuntergründen erhöht sich die maximale Schichtdicke unter Berücksichtigung von Schindeln oder Gitter auf 9 mm.

- Der Boden dient dazu, die Wände zu nivellieren. Bei erheblichen Unebenheiten der Wände darf der Boden in mehreren Schritten aufgetragen werden. Die Dicke jeder einzelnen Bodenschicht sollte bei Mörtel auf Zementbasis 5 mm und bei leichten Zusammensetzungen auf Kalk- und Gipsbasis 7 mm nicht überschreiten.

- Die Deckschicht ist die Endstufe des Putzes, die mit einer Kelle gerieben wird und dazu dient, eine glatte und gleichmäßige Beschichtung zu erhalten. Seine Dicke darf nicht mehr als 2 mm betragen. Bei der Verwendung von Zierputz kann die Beschichtung eine Dicke von bis zu 7 mm haben.

Tipp: Verbesserte Putztechnik erfordert keinen zwingenden Einsatz Leuchttürme, aber um die Arbeit zum Nivellieren der Oberfläche und zum Kontrollieren der Dicke der Schichten zu erleichtern, wird Anfängern dennoch empfohlen, an Leuchtfeuern zu arbeiten.

Jeder Schicht erst aufgetragen, nachdem der vorherige abgebunden hat. Die Gesamtdicke des Materials variiert innerhalb von 2 cm.Wenn diese Zahl überschritten werden muss, wird ein Metallgitter auf die Basis gestopft. Experten empfehlen die Verwendung auch beim Verputzen von Schaumbetonwänden, bei der Bearbeitung von Holz und Metall. Verstärkendes Netz hilft in allen Fällen, Risse zu vermeiden.

Im aktuellen SNiP gibt es keine Vorschrift zur Befestigung des Putznetzes, und seine Erwähnung in den Dokumenten ist beratend.

Toleranzen für verbesserten Putz

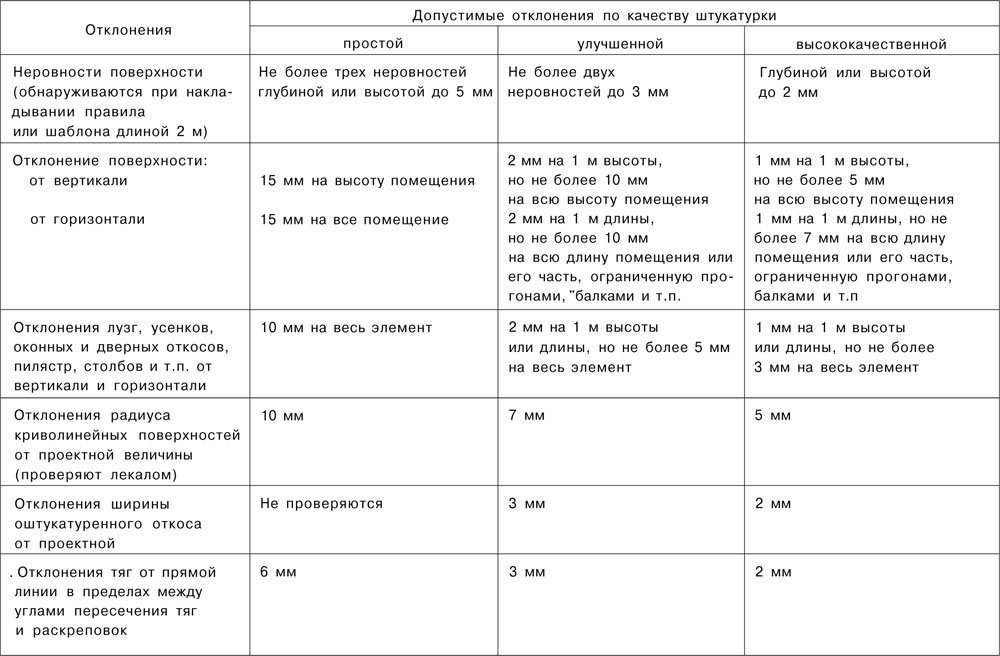

Gemäß SNiP 3.04.01-87 können verputzte Oberflächen Abweichungen aufweisen, die keinen Verstoß gegen die Norm darstellen:

- von der Vertikalen und Horizontalen darf die Beschichtung eine Abweichung von nicht mehr als 2 mm pro 1 m Länge haben;

- für die gesamte Wandhöhe darf die Oberfläche um nicht mehr als 10 mm durchgebogen werden;

- Neigungen von Fenstern und Türen, Pfeilern, Pilastern, Schalen dürfen pro 1 m Länge um nicht mehr als 2 mm von der Vertikalen und Horizontalen abweichen;

- der Radius gekrümmter Flächen kann um 7 mm von dem im Projekt angegebenen Wert abweichen (die Steuerung erfolgt anhand eines Musters);

- Die Breite der Schräge kann um 3 mm vom Design abweichen.

Wichtig! SNiP für verbesserten Putz lässt keine Delaminationen, Risse, Muscheln, Ausblühungen auf der Oberfläche sowie sichtbare Spuren des Werkzeugs zu, das zum Verfugen verwendet wurde.

Anforderungen an die Qualität der verwendeten Putzzusammensetzungen

Die Qualitätskontrolle des verwendeten Materials und Mörtels erfolgt auf der Grundlage von GOST 28013-98 „Baumörtel. Allgemeine technische Bedingungen".

Laut GOST muss die Lösung für verbesserten Putz die folgenden Anforderungen erfüllen:

- Die zum Spritzen vorgesehene Lösung und der Boden müssen durch ein Sieb mit einer Maschenweite von 3 mm passieren.

- Die Lösung für die Lackschicht muss durch das Sieb, das eine Maschenweite von 1,5 mm hat, passieren.

- Der für die Herstellung des Mörtels verwendete Sand muss Körner enthalten, deren Größe 2,5 mm in Lösungen für Erde und Spritzmittel und 1,25 mm für die Endbearbeitung nicht überschreitet.

- GOST regelt auch technische Parameter wie Beweglichkeit, Delaminierung, Wasserrückhaltevermögen und Festigkeit.

Eine zusätzliche Anforderung von GOST ist das Vorhandensein eines Dokuments in der Lösung, das Folgendes angibt:

- Datum und Uhrzeit der Erstellung;

- Marke der Lösung;

- Nummer;

- Mobilität;

- Bindemittelkomponente;

- Standard.

Qualitätskontrolle von Putzarbeiten

Die Kontrolle über die Einhaltung der Anforderungen von SNiP und GOST erfolgt in drei Phasen: in der Vorbereitungsphase, im Arbeitsprozess und in der Phase der Inspektion und Abnahme der fertigen Basis.

Für die Kontrolle in der Vorbereitungsphase ist Folgendes erforderlich:

- überprüfen Sie die Qualität der Lösung;

- bestimmen Sie die Feuchtigkeit der Wände und die Temperatur;

- Stellen Sie sicher, dass die Wände von Schmutz befreit sind.

Bei der Durchführung von Putzarbeiten wird die Kontrolle der Vertikalität und Horizontalität sowie der Qualität der resultierenden Beschichtungen durchgeführt.

In der letzten Phase besteht die Kontrolle darin, die Haftfestigkeit des getrockneten Mörtels an der Wand und die Qualität der geschliffenen Oberfläche zu überprüfen.