A technológiai folyamat leírása

A csőhengerlő komplexum kiindulási anyaga 140 és 160 mm külső átmérőjű, 9600 mm maximális hosszúságú melegen hengerelt kerek tuskó.

Folyamatosan öntött tuskó 200 mm külső átmérőjű (maximális hossz szintén 9600 mm) 140 mm külső átmérőjű melegen hengerelt kerek tuskókkal kombinálva használható a termelékenység növelésére és a hozam javítására. Az áruk a raktárból érkeznek.

A tuskófűrészeknél az alapanyagot max. 4.200 mm-re, és betápláljuk a gyűrűs kemencébe.

A kívánt hőmérsékletre való melegítés után a munkadarabot a lyukasztómalomba szállítják.

A lyukasztómalom kimeneténél az üreges tuskót nitrogénnel támogatott antioxidáns port fecskendezik be, majd az üreges tuskót a PQF hengersorhoz továbbítják.

A tüske behelyezése az üreges tuskóba a PQF hengermű tengelyében lévő vonalon belül történik. A tüskék keringtető rendszere a tüskék hűtésére és grafittal való kenésére szolgál.

A PQF folyamatos hengermű bemeneti oldala hidrovízkőmentesítő rendszerrel van ellátva a hüvely külső oldalán.

A csövet 4 állványos, üreges tuskóredukciós állvánnyal ellátott PQF malom hengereljük.

Az első PQF állvány előtt található üreges tuskócsökkentő állvány az üreges tuskó külső átmérőjének kalibrálására és az üreges tuskó és a tüske közötti hézag csökkentésére szolgál.

A PQF eljárás a folyamatos hengerlés elvén alapul, 3 hengeres állványok sorozatában egy tüskén, amely állandó sebességgel mozog a hengerlési fázis során.

A tüske sebességét a deformációs séma szerint számítják ki, kisebb, mint a hüvely első állványból való kilépési sebessége. Ezért az anyag gyorsabban mozog, mint a tüske, és az anyag és a tüske közötti súrlódási erők a gördülési irányba irányulnak. A deformációs zóna felé irányuló keresztáramlás minimalizálása és a cső eltávolítása a tüskéről egy vonalban lehetővé teszi a nagyon kis állványok közötti távolság használatát.

Az optimális anyagáramlás nagyobb sebességű gördülést tesz lehetővé.

Közvetlenül a PQF malomhoz egy kihúzó és kalibráló malom található, amely 3 állványból, illetve 3 hengeres típusból áll, és a hüvely eltávolítására szolgál a tüskéről.

A hengerlés után a tüskét visszahúzzák, forgókarok segítségével eltávolítják és a tüske keringtető rendszerbe táplálják.

Az extrakciós és méretező malom elhagyása után a keresztirányú szállítószalag hüvelye az előmelegítő indukciós kemencébe kerül.

A fűtött karmantyú befejező hengerlése egy nyúláscsökkentő malomban történik, amely Carta csőhengerlő automatizálási rendszerrel van felszerelve optimalizált beállítási adatokkal.

A nyújtó- és redukálómalomból kilépő csövet futógerendás hűtőben hűtik. A szakaszos vágófűrészeknél a csövet a megfelelő hosszra vágják.

Az elősimító sorban a csövek egyengetőgépen, örvényáram-vizsgáló rendszeren és csőjelölő gépen haladnak át.

Az előírt szabványoknak megfelelően a csövek áthaladnak a szükséges befejező vonalon.

műszaki és csapágycsövek

csomagolás, súlymérés és címkézés

kazáncsövek

letörés, hidraulikus vizsgálat, roncsolásmentes vizsgálat

csomagolás, súlymérés és címkézés

olajmező és gázcsövek

hőkezelés

letörés, hidraulikus vizsgálat, roncsolásmentes vizsgálat

csomagolás, súlymérés és címkézés

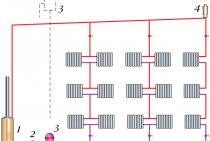

Fémcsövek folyamatos kemencés hegesztése

Egy jövőbeli termék üregeként használt hengerelt fémszalagot (más néven szalagot) egy speciális kemencén keresztül húzzák át, amelyben a fémet 1300 ° C-ra melegítik (a pontos hőmérséklet az acél minőségétől függ).A kemencében történő felmelegítés után a szalagok széleit lefújják a vízkő eltávolítása és a helyi hőmérséklet-emelkedés érdekében.

Ezt követően az éleket további fújásnak vetik alá, ami segít a hőmérséklet olyan értékre emelésében, amely lehetővé teszi a hegesztést. Ebben az állapotban a fémtuskót a nyomóhengereken keresztül görgetik, amelyekben a cső végső hegesztése megtörténik. Az így előállított hengerelt csőtermékek a melegen megmunkált termékek közé tartoznak.

Alkalmazási terület

A "Seamless Pipe Defect Classifier" kifejezéseket és meghatározásokat, a melegen hengerelt varrat nélküli szén- és ötvözött acél OCTG csövek felületének lehetséges belső és felületi hibáit határozza meg. A megadott illusztrációk világos képet adnak a figyelembe vett hibák természetéről.

A jelen „Varrat nélküli csőhiba-osztályozó” által meghatározott feltételek kötelezőek a fejlesztés alatt álló minden típusú dokumentációban.

Minden fogalomhoz egy szabványosított kifejezés tartozik. Szinonim kifejezések használata nem megengedett. A nem használható szinonimák a szabványban referenciaként szerepelnek, és „Ndp” jelzéssel vannak ellátva.

A szabványos kifejezéseket nagybetűvel, az érvénytelen szinonimákat kisbetűvel nyomtatjuk.

RÖVIDÍTÉSEK:

| TMK | – | OJSC Pipe Metallurgical Company. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky csőgyár. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Kohászati Üzem" |

| VMZ | – | OJSC "Vyksa Kohászati Üzem" |

| CHTPZ | – | OJSC Cseljabinszki Csőhengergyár |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 A fém szilárdsága

6.7.1 B ellátási csoport, valamint A és E ellátási csoport csövek (in

átmeneti ellenállás arányosítása esetén) ki kell bírnia a tesztet

hidrosztatikus nyomás a GOST 3845-ben megadott képlet szerint számítva,

a csőfalban a szakítószilárdság 40%-ának megfelelő feszültségnél

meghatározott acélminőségre, de legfeljebb 20 MPa.

A gyártó garantálni tudja a zökkenőmentességet

hidegen alakított csövek, hogy ellenálljanak a próba hidrosztatikus nyomásának

tesztelés nélkül. A csövek azon képessége, hogy ellenálljanak a vizsgálati hidrosztatikus hatásnak

nyomást a varrat nélküli gyártástechnológia biztosítja

hidegen megmunkált csövek.

A hegesztett anyagok hidrosztatikus nyomásvizsgálata helyett

hidegen alakított csövek esetében a gyártó folytonossági vizsgálatot végezhet

fémcsövek roncsolásmentes módszerekkel.

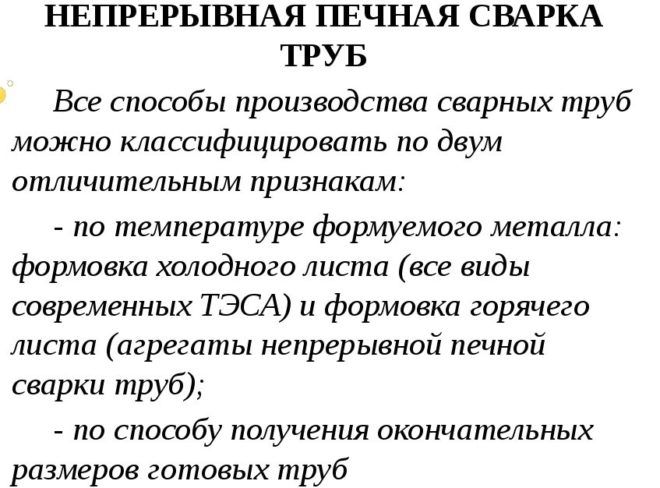

Hideghengerlés

Az acélcsövek hideghengerléssel történő előállításának technológiája két szakaszból áll:

- kezdeti feldolgozás;

- kalibráció.

kezdeti feldolgozás. Az üreges hüvelyt a malomban történő átszúrás után lehűtik. Hőmérséklete olyan értékekre csökken, amelyeknél a fém elveszíti a kovácsoláshoz vagy átszúráshoz szükséges plaszticitását. Ebben az állapotban a termék végső feldolgozáson megy keresztül az alakítóhengereken történő áthúzással. A fém tuskó nem nevezhető hidegnek, mivel hőmérséklete meglehetősen magas a hengermű hengerei által kifejtett alakváltozási terhelések miatt.

Kalibráció. A művelet előtt a csövet lágyítják (a fémet átkristályosodási állapotba melegítik). Ez azért történik, hogy eltávolítsuk a fémben a hengerlés után fellépő feszültséget. Az izzításnak köszönhetően az acél elnyeri a kalibrációhoz szükséges plaszticitást és szívósságot, minden mikrorepedés megszűnik, a csőfalak szerkezete homogénné válik.

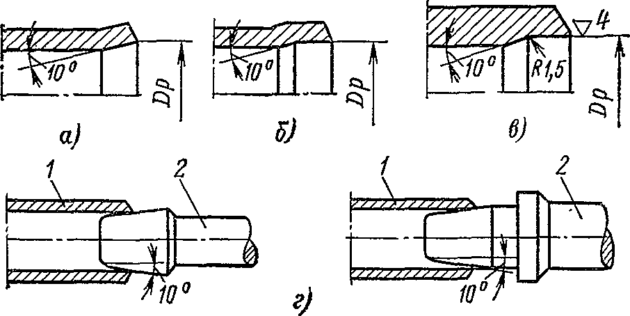

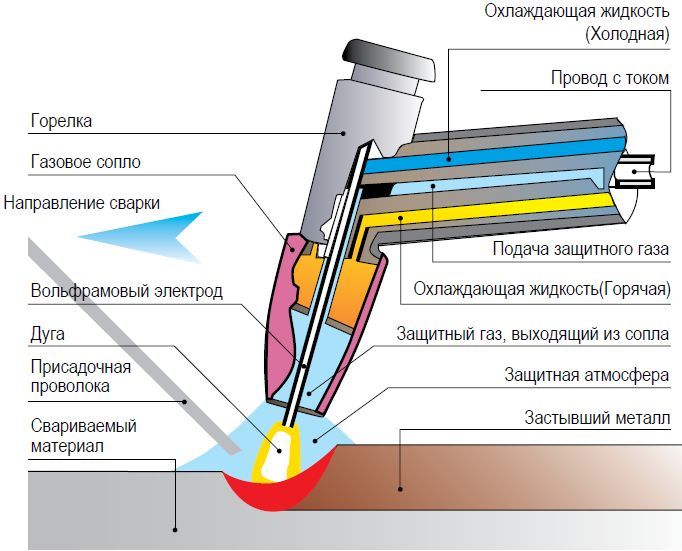

Árnyékolt gázcső hegesztés

Leggyakrabban ezt a módszert erősen ötvözött acéltermékek hegesztésére vagy rozsdamentes csövek gyártására használják. Az ilyen fém szokásos módon történő hegesztése során az ötvözőelemek megsemmisülnek, ami jelentősen rontja a hegesztés minőségét.

A hengerelt csövek, amelyek gyártása során védőgázos vagy elektromos ívhegesztést alkalmaznak, hidegalakítással előállított termékekre utalnak.

Osztályozás

A termékek besorolása három fő paraméter szerint történik:

- Hüvelygyártási módszer;

- A hüvely csővé történő gördítésének technológiája;

- A termék átmérőjének és profilfalvastagságának végső kialakításának módszere.

A karmantyú csővé forgatásának technológiája

Ugyanakkor a persely legteljesebb feltekerésének módja jellemzi a gyártási folyamatot. Ettől függően a gyártóüzemek és a csőhengerlő egységek neve kerül megadásra.

Ujj beszerzésének módjai

Különféle módszerek használhatók a hüvely előállítására. Közéjük tartozik a préselés, a kereszthengermalom, a préshenger-szúrás, a kombinált présszúrás és a kereszthengeres gép.

Hüvelyhengerlési technológiák

A mai napig a melegen hengerelt csövek gyártása során a GOST 8732-78 szerint a leggyakoribb technológia az automatikus hengerművek használata.

Használatuk a következő előnyökkel jár:

- A késztermékek széles választéka;

- Nagy teljesítményű;

- A gyártási folyamat automatizálása;

- A termelés magas szintű gépesítése.

Változatos csövek

Az ilyen gyártóberendezések segítségével kis (150 mm-ig), közepes (legfeljebb 250 mm) és nagy (400 mm-es és nagyobb) átmérőjű csöveket lehet beszerezni.

Vastag falú varrat nélküli csövek gyártása

A vastag falú csövek gyártásához a zarándokmalom hengerlési módszerét használják. Az így előállított termékek fő felhasználási területe az olajfinomítás és az olajipar.

Az ilyen típusú hengerelt termékek körét a következő terméktípusok képviselik:

- Kis profilcsövek (falvastagság 2,5-4 mm, átmérő - legfeljebb 114 mm, termék hossza - legfeljebb 60 m).

- Közepes (hossz - 40 m-ig, vastagság - 5-8 mm, átmérő - 325 mm-ig).

- Nagy (hosszúság - 36 m-ig, vastagság - 6-10 mm, átmérő - 700 mm-ig).

Hosszanti hengerlés folyamatos marón

A folyamatos hengerlés a varrat nélküli melegen hengerelt csövek gyártásának leghatékonyabb módszere. 16-350 mm átmérőjű, 2-25 mm falvastagságú hengerelt termékek gyártására használható. Leggyakrabban a GOST 8732-78 szerinti hengerelt acél gyártásához alacsony ötvözetű és szénacélokat használnak, ritkábban erősen ötvözötteket.

Spirális hengerlés

A csavaros hengerlést a csőhengerlő egység átszúró, hengerlő és kalibráló hengerein alkalmazzák. Az ilyen gépeket nagy manőverezhetőség jellemzi, ugyanakkor termelékenységük gyengébb, mint a folyamatos malommal rendelkező berendezések.

Ennek a módszernek a használatakor nincs szükség a tekercsek cseréjére, ha eltérő átmérőjű melegen hengerelt formázott csövek gyártására váltunk, ami nagyban leegyszerűsíti a folyamatot. Ezt a technológiát főként melegen hengerelt acélcsövek gyártása során alkalmazzák csapágygyűrűkhöz.

Gyártás állványos malomban

Ezzel az előállítási módszerrel az üvegeket egy tüskével egy sor görgős ketrecben tolják át. Ezzel a technológiával varrat nélküli melegen hengerelt csöveket állítanak elő négyzet alakú tuskóból.Ily módon kis falvastagságú csöveket kapunk, amelyek átmérője legfeljebb 245 mm. A külföldi gyártók modern berendezései lehetővé teszik a nagy szilárdságú, akár 12 méter hosszú és 2,5-10 mm falvastagságú termékeket.

A gyártási mód kiválasztását a késztermék kívánt jellemzői és célja határozza meg. A modern berendezések lehetővé teszik a kiváló minőségű termékek beszerzését, biztosítják a GOST 8732-78 szabványnak való megfelelést, és ezzel egyidejűleg csökkentik a melegen és hidegen hengerelt acélcsövek gyártási költségeit.

Csőfém fajták

A fémcsövek a felhasználási feltételek, a gyártástechnológia és a korrózióvédelmi módszer szerint osztályozhatók.

Két fő alkalmazás létezik: általános célú és speciális. A speciális célokra szolgáló acélcsövek a következő típusokra oszthatók:

- településeken használt fűtés-, víz- és gázvezetékekhez;

- fémcsövek gázszállításhoz és olajvezetékekhez, amelyeket nagy nyomás alatti használatra terveztek;

- termékek fúrótornyokhoz;

- vegyipar számára (magas korrózióállósággal kell rendelkeznie);

- téglalap alakú vagy alakú keresztmetszetű fémtermékek;

- csapágy.

Gyártási technológia szerint:

- elektromosan hegesztett csőhengerlés egyenes varrással;

- hegesztett acél spirálvarrással;

- varrat nélküli hideghengerlés;

- varrat nélküli meleghengerlés.

A korrózióvédelem módszere szerint:

- rozsdamentes acél hengerlés;

- horganyzott fém (egy vagy mindkét oldalon);

- polimer bevonattal.

Kapcsolódó videó: Csőhengerlés

https://youtube.com/watch?v=bJlMDTRYvBY

Válogatás a kérdésekből

- Mikhail, Lipetsk — Milyen tárcsákat kell használni fémvágáshoz?

- Ivan, Moszkva — Mi a fémhengerelt acéllemez GOST-ja?

- Maksim, Tver — Melyek a legjobb állványok hengerelt fémtermékek tárolására?

- Vlagyimir, Novoszibirszk — Mit jelent a fémek ultrahangos feldolgozása csiszolóanyagok használata nélkül?

- Valerij, Moszkva - Hogyan kovácsoljunk kést csapágyból saját kezűleg?

- Stanislav, Voronezh — Milyen berendezéseket használnak a horganyzott acél légcsatornák gyártásához?

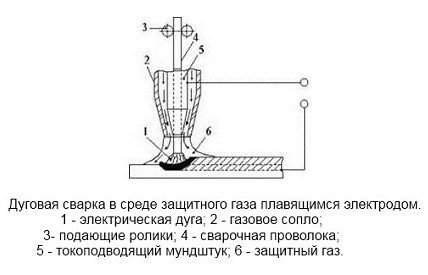

Hengerelt csövek elektromos ívhegesztése

Az elektromos hegesztést alkalmazó gyártástechnológia lehetővé teszi minimális falvastagságú és nagy átmérőjű termékek előállítását. A legtöbb hengerelt csövet, különösen a gázvezetékek és vízellátó hálózatok lefektetéséhez, ívhegesztéssel állítják elő folyasztószerrel. Az elektromosan hegesztett csőhengerlés gyártási folyamata több szakaszból áll:

- a hengerelt fémlemez a hengerművek profilhengerjein való áthúzással kapja meg a szükséges formát;

- ennek eredményeként hegesztésre előkészített acél tuskót kapnak;

- a profilozási folyamat görgős hengerléssel történik.

A polírozás előnyösebb az egyenes varratú csövek gyártásához, mint a préselés, amelyet főleg nagyméretű, lekerekített termékek gyártásakor használnak.

Az egyenes varrással rendelkező fémtermékektől eltérően a spirális cső alakú termékek profilozása hüvelyes vagy farkasegyenesítő malmokon történik. Az alakítás után az acéllemezek éleit elektromos ívhegesztéssel hegesztik. A termék típusától függően egyenes vagy spirális varrat jelenik meg a felületen, amelyet meg kell tisztítani a támogatástól és le kell hűteni.

A lehűtött terméket kalibrálják. Ezt követően megvizsgálják, ultrahanggal szkennelik és tesztelik az esetleges terhelésekkel szembeni ellenállást. A továbbiakban elvégzik a végső ellenőrzést, és ha nem találnak hibát, a termékeket eladásra küldik.

Gyártási szabványok

A késztermékek gyártási technológiájának és jellemzőinek meg kell felelniük a hatósági dokumentáció követelményeinek.A következő szabványok érvényesek ezen a gyártási területen:

- GOST 8731-74 - szabályozza a melegen hengerelt általános célú hengerelt termékek tulajdonságait ötvözött és magas széntartalmú acélokból;

- GOST 9567, GOST 8732 - határozza meg a csőméreteket és az elfogadható paramétereltéréseket;

- GOST 8732-78 - meghatározza a melegen hengerelt varrat nélküli formázott csövek választékát;

- GOST 21945-76 - szabályozza a titánötvözetek alapján készült melegen hengerelt varrat nélküli csövek jellemzőit.

Titánötvözet alapú csövek

Vannak más szabályozási dokumentumok is, amelyek meghatározzák az adott technológiával gyártott melegen és hidegen hengerelt termékek jellemzőit.