Csináld magad habosítószer habbetonhoz

A hab hozzávalói:

- marónátron (marónátron) - 0,15 kg;

- gyanta - 1 kg;

- asztalos ragasztó - 0,06 kg.

A gyártási technológia kissé fáradságos és időigényes. Ezért csak jelentős mennyiségű munkához tanácsos.

Hogyan készítsünk otthon habosítószert habbetonhoz

Az előkészítés két lépésből áll:

- keverő ragasztó. Ehhez a száraz ragasztódarabokat vízzel (1:10) öntjük, és egy napig hagyjuk. Ezalatt a ragasztó kissé megduzzad, de megtartja formáját. Ezért egy vízzel és ragasztóval ellátott tartályt 60 ° C-ra melegítenek (állandó keverés mellett). A ragasztóoldat készen áll, ha az összes darab feloldódott és homogén masszát alkotott;

gyanta szappan elkészítése. Ebből a célból a nátriumot felforraljuk. Ezután fokozatosan adagoljuk bele a gyantát. A forralás körülbelül 2 órát vesz igénybe, amíg a gyanta teljesen fel nem oldódik.

Jegyzet. A gyantát előzetesen össze kell törni.

Mindkét készítményt összekeverjük, amikor a gyantaszappan 60 °C-ra hűlt.

Jegyzet. Keveréskor gyanta szappant öntünk a ragasztóoldatba. Keverési arány 1:6.

A kapott keveréket habgenerátorba öntjük, és nagy sűrűségű habot kapunk. A 80 g / dm3 sűrűségű hab optimálisnak tekinthető a használatra. Kevésbé sűrű (levegősebb) hab használata rontja a blokk minőségét és gyors tönkremeneteléhez vezet.

Jegyzet. A hab minőségét ellenőrizheti, ha megtölt vele egy vödröt. A vödör megfordítása után a habot bent kell tartani.

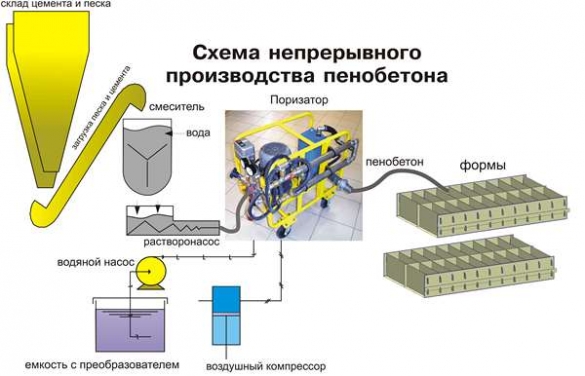

A habblokkok gyártásának sémája az ábrán látható.

Vegye figyelembe, hogy az első palacsintához hasonlóan az első habbeton tömbök is általában csomósan jönnek ki. Ennek több oka is van:

az összetevők oldatba való adagolásának bonyolultsága;

megnövekedett / csökkentett víztartalom az oldatban;

megnövekedett habosítószer-tartalom az oldatban. Fogyasztása nem haladhatja meg az 1,5 litert. 1 m / cu.

Sajnos az ilyen kísérletek nemcsak meghosszabbítják az építési időt, hanem többletköltségekhez is vezetnek. A felhasználók szerint azonban teljes mértékben indokoltak. Ezen túlmenően a hibás habtömbök felhasználhatók a padló alatti utántöltésként, és értékesíthetők a habbeton gyártásához használt használt berendezések.

Jegyzet. Amint azt a gyakorlat mutatja, jobb szerkezeti habblokkokat készíteni (D-900 és magasabb fokozat). Kevesebb pórust tartalmaznak, mint a szigetelők, kezdőknek könnyebb elkészíteni őket.

A habblokkok használatának előnyei és hátrányai

Mint minden más építőanyagnak, a habblokknak is megvan a maga hatálya, hátrányai és előnyei.

Előnyök

- Környezetbarátság. Az anyag nem mérgező. Még hatalmas hőmérsékleten (akár 1200 fokig) sem bocsát ki káros anyagokat a levegőbe;

- Tartósság;

- Tűzállóság;

- Zajszigetelés. A habblokkokból készült falak rosszul továbbítják az idegen hangokat, és a téglákkal ellentétben nem továbbítják az alacsony frekvenciájú hangokat;

- Gyárthatóság. Az eljárás sem munkaerő, sem elektromosság szempontjából nem drága. Gyártáshoz és további felhasználáshoz nehéz építőipari gépek beavatkozása nem szükséges;

- Jövedelmezőség. Ez az anyag az egyik legolcsóbb. Például: egy köbméter tégla körülbelül kétszer annyiba kerül, mint egy köbméter habtömb.

Hibák

- A saját építésű habblokkokból álló falakon az épület rendezése során repedések keletkezhetnek;

- Az ebből az anyagból készült falak nem tűrik a deformációt, és csak szalagalapozásra használható.

Külön figyelembe kell venni a habblokkok gyártásához szükséges berendezéseket.

A hab beton tulajdonságai

A cellás beton, vagy ahogy nevezik, habbeton porózus kő, és kiválóan helyettesíti a fát. Zárt celláiban - pórusaiban - a világ leghatékonyabb hőszigetelőjét tartalmazza - levegőt. A cellás beton közelebb áll a fához, mint a kőhöz, a tégla pedig a kőhöz, nehéz és hideg anyag. A cellás beton környezetbarát, és ebből a szempontból nem csak rosszabb, mint a fa, hanem bizonyos előnyei is vannak, mert a fa hajlamos a bomlásra, gomba és mindenféle káros anyag telepszik meg benne, és ezek a káros anyagok nem telepednek meg benne. kő, szilikát anyagból.

A habbetonnak más előnyei is vannak. Nem ég, jól feldolgozható, tartós. A különböző márkájú habbetonok sűrűsége többszörösen eltérhet, ami ezt az anyagot univerzálissá teszi: alkalmas külső falakra, belső válaszfalakra, tetők és padlók hő- és hangszigetelésére.

Úgy gondoljuk, hogy ez a legoroszabb anyag, mert helyi alapanyagokból készíthető. Ennek eredményeként egy négyzetméterrel melegebbé teheti a falat, mint egy téglaháznál, de 2-3-szor olcsóbb.

Az így kapott habbeton termékek minőségi mutatóik tekintetében nem rosszabbak a hagyományos autoklávozott cellás pórusbetonnál. A technológia és az alkalmazott berendezések egyszerűsége miatt (a nyersanyagok golyósmalomban történő őrlésének és autoklávban történő feldolgozásának technológiai ciklusából való kizárás) a termékek ára 1,5-2-szer alacsonyabb, mint a cellás pórusbetonból készült azonos termékek ára. .

Az új, nem autokláv és nem gőzölő technológiával előállított habbeton: - magas hő- és zajvédelmi tulajdonságokkal rendelkezik; - magas tűzállóságú; - tartós; - környezetbarát (az oroszországi egészségügyi minisztérium tanúsítvánnyal rendelkezik a habkoncentrátumokra) ; - megfelel az európai szabványoknak; 2-2,5-szer olcsóbb, mint a hasonló mennyiségű tégla vagy duzzasztott agyagbeton).

Mi szükséges a hab beton gyártásához

Ennek az építőanyagnak a gyártásához szüksége lesz:

Ahhoz, hogy homogén anyagot kapjunk, az összetevőket szitálni és válogatni kell. Ezért a jó minőségű habbeton előállításához rezgőszita szükséges.Ha a gyártás során nyomóegységet használnak, akkor kompresszor szükséges, ha a technológiát nyomás alkalmazása nélkül állítják elő. egység, betonkeverőre lesz szükség.készítsd el magad Ha monolit technológiával tervezed önteni a habbeton oldatot, akkor a zsaluzat felszereléséhez táblákra lesz szükséged Habgenerátor a habgyártáshoz.

Ez egy speciális anyag, nagy ellenállással a cementhabarccsal szemben. Ez a minőség lehetővé teszi, hogy a kész tömeget a kívánt távolságra szállítsa anélkül, hogy az anyag szerkezetét tönkretenné. Megvásárolható ipari koncentrátum formájában, vagy saját kezűleg készíthető.Egy olyan komplexum, mint a bár telepítés, nagymértékben megkönnyíti a munkát és csökkenti a berendezések mennyiségét.

Használatakor habgenerátorra nincs szükség, a hozzávalókat a beépített aktivátorban keverik össze. Ezt a folyamatot nagy nyomáson hajtják végre, így az oldat kiürítésekor a levegő pórusai még jobban megduzzadnak, és a keverék porózusabbá válik. Az ilyen habbeton-berendezések lehetővé teszik a tömeg szállítását az építési munkálatok helyszínére, és ezzel egyidejűleg akár 1200 kg / m3 sűrűségű anyag előállítását is. Víz, homok, cement. Kézvédő kesztyű és munkamaszk ömlesztett anyagokkal.

Automatikus adagolórendszer a habbeton gyártásához szükséges alapanyagokhoz

Sok pórusbetongyártó tudja, hogy mennyi időbe telik a nyersanyagok előkészítése és feltöltése egy pórusbeton üzembe. Például 1 tételhez V = 1 köbméter. kézzel kell betölteni 6 zsák cementet (300 kg), át kell szitálni és be kell tölteni 17 vödör homokot (270 kg), meg kell mérni a szükséges mennyiségű vizet és habot. Legjobb esetben 10-15 percet vesz igénybe. Műszakonként 20 köbméter termelékenységgel. habbeton hagy 1,5-2 óra elvesztegetett időt, 3-4 ember kézzel önt be 6 tonna cementet és 5 tonna homokot. Emellett nem szabad megfeledkeznünk az emberi tényezőről sem: a cementzsákok, a homokvödrök, a liter víz mennyiségének számlálási hibái helytelen adagoláshoz vezetnek.

Az eredmény alacsony termelékenység, magas költségek, a habbeton keverék instabil minősége. Ezért a gyártók megpróbálják gépesíteni a habbetongyártás teljes folyamatát.

A javasolt automatizált adagolórendszert úgy alakították ki, hogy a teljes habbeton-gyártó komplexumot vezérelje az alapanyag-ellátástól a kész keverék kirakodásáig.

Adagolórendszer habbeton gyártásához

Az adagolórendszer fő részei:

1. Cement és homok súlyadagolója az erőmérő cellákra. 2. Szállítószalag a homokellátáshoz. 3. Cement bevezető csavar. 4. Cement big-bag adagoló (vagy cementtároló siló). 5. Vízadagoló. 6. Habkoncentrátum adagoló.

A habbeton gyártási folyamatának leírása:

Az üzemeltető kiválasztja a habbeton elkészítésének receptjét, és elindítja a habbeton automatizált gyártásának folyamatát:

- A csiga be van kapcsolva, és a cementet a big-bag ürítőből (vagy silóból) táplálják a súlyadagolóba. A szükséges cementtömeg elérése után a csiga kikapcsol.

- A homok mérlegbe adagolására szolgáló szállítószalag be van kapcsolva. A homok tömegének növekedése után a szállítószalag kikapcsol.

- A vizet a keverőbe szivattyúzzák. A vízadag tárcsázása után a szivattyú kikapcsol.

- A keverő bekapcsol, a garatszelep automatikusan kinyílik, és a cement és a homok kiürül.

- A habgenerátorból származó habot a habkoncentrátum-adagolón keresztül adagoljuk a keverőbe.

- A komponensek összekeverése után a habbetont formákba rakják.

Az adagolórendszer használatának előnyei:

|

A kezelő különféle recepteket állíthat be és állíthat be a habbeton előállításához, kiválaszthatja az alapanyagok adagját, figyelemmel kísérheti a receptúrát és az anyagok felhasználását, beállíthatja és felügyelheti az összes folyamatparamétert. A konzolba telepített program lehetővé teszi az automatizált habbeton előkészítés teljes folyamatának valós időben történő megjelenítését a kezelőpanelen. Az automatizált adagolórendszer használatának előnyei: |

Automata cement- és homok adagoló

|

Adagoló készülék Az adagoló egy keretből áll, amelyen egy fogadó garat és egy vezérlőpanel van felfüggesztve. A bunker felületvibrátorral és elektromos redőnnyel van felszerelve. A mérés nyúlásmérők segítségével történik. Az adatok a konzol kezelőpaneljén jelennek meg.

|

|

Automatizálási eszközök

|

A vezérlőpanel lehetővé teszi a teljes komplexum működésének vezérlését a habbeton keverék elkészítéséhez: mérő adagoló, csiga szállítószalag, szállítószalag, szivattyú és vízadagoló, habszállító szivattyú, keverő, vibrátor cementadagoló állomás "nagy zsákokban" vagy cementsilóban. |

- Tételenkénti adagok beállítása (cement, homok, víz, hab mennyisége).

- Automatikus cementkészlet a fogadó bunkerben.

- Automatikus homokkészlet a fogadó bunkerben.

- Automatikus vízkészlet a keverőben - telepítés habbetonhoz.

- A keverő forgásának automatikus aktiválása.

- A cement és homok automatikus kiürítése a fogadó garatból.

- Automatikus habkészlet a keverőben.

- A habbeton keverék kirakása a formába.

-

- Habbeton gyártására szolgáló üzem

- homok szállítószalag

- Cement big-bag kicsomagoló állomás csigával

habgenerátor

Ennek a berendezésnek a segítségével az oldatot habbá lehet alakítani. A tapasztalattal rendelkező építők egyetértenek abban, hogy jobb készen vásárolni, és nem saját kezűleg csinálni. A habgenerátor vagy habbeton porizer összeállítása a következő utasítások szerint történik:

- Nagyméretű és lezárt tartály elkészítése. Például teljesen lehetséges egy hordó használata.

- Víz és egy speciális anyag kerül a belsejébe. Ez utóbbi segítségével habot kapunk.

- A kompresszor csatlakoztatása az egység aljához. A tetején egy speciális kimeneti lyukat kell készítenie.

- Kényelmes az anyagellátás szabályozása egy speciális szelep segítségével.

- A konnektor pólóval van összekötve. A levegőellátási oldalon egy második szelepet is be kell szerelni.

- A habbeton gyártására szolgáló berendezések rajzai két kimenetet tartalmaznak. Mindegyiknek rendelkeznie kell egy szeleppel. Ebben az esetben lehetséges az oxigén- és folyadékellátás helyes beállítása.

- Az utasítások szerint a keverék áthalad a rácsokon, majd belép a rekeszbe. Az eljárással hab képződhet. A hármas elosztó kimeneténél egy speciális fúvókát is fel kell szerelni. Ha a telepítést otthon végezték, akkor ebben a minőségben az autóból származó hangtompítót használják. Korábban rácsot vagy más porózus anyagot kell bevinni a szerkezetébe.

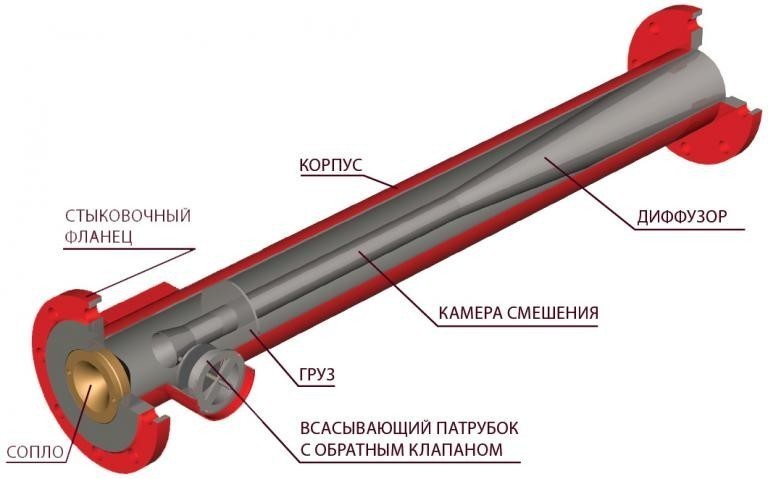

A habgenerátor alkatrészei

Az egység működésének biztosításához a technológia szerint kompresszorral, hab- és betonkeverőkkel, az oldat formákba öntésére és elosztására szolgáló elemmel, valamint a kompozíció szivattyúzására szolgáló szivattyúval kell rendelkeznie. Ezek a fő elemek, amelyek a készüléket alkotják, rajtuk kívül más mechanizmusok és elemek jelenléte is lehetséges.

Nagy mennyiségű építőanyag gyártásához habgenerátort lehet építeni azonos típusú eszközök kombinációjából.

Az egység teljesítményének és egyéb teljesítményjellemzőinek biztosítaniuk kell a folyamatos működést a technológiai folyamat minden szakaszában. A legegyszerűbb lehetőség a berendezés összeszerelése három komponens alapján: habgenerátor, betonkeverő és kompresszor.Gyakran egy ilyen egységet használnak megoldás készítésére közvetlenül az építkezés idején a szerkezetek öntésére.

Az alkatrészek paramétereinek aránya

Az egység összeszerelése során fontos betartani a szükséges arányt egyes alkatrészei között. Tekintettel a spirál átmérőjének csökkenésére a kihúzáskor, biztosítani kell a külső gyűrű és a cső átmérője közötti különbséget 12-15% -kal (a gyűrű átmérője nagyobb), valamint a különbséget a gyűrű belső és külső átmérője között - 20%, a külső átmérő javára

Ez a különbség biztosítja az optimális arányt a különböző paraméterekkel rendelkező csövek számára.

Habbeton jellemzői és tulajdonságai

A habbetonnak van néhány olyan tulajdonsága, amely teljes mértékben figyelembe vehető előnyeinek számos más építőanyaggal szemben:

Kiváló minőségű hőszigetelés. A levegővel töltött celláknak köszönhetően az anyag nagy hőállósággal rendelkezik.

Télen ez a minőség körülbelül 25%-ot takarít meg a fűtési költségeken.Jó folyékonyság, amely lehetővé teszi a könnyű és jó minőségű öntést. A habbetont nem befolyásolják a légköri tényezők és a kémiai hatások. Gyakorlatilag kortalan anyag, olyan erős, mint a kő, nem rohad, nem fél a nedvességtől.Kiváló szilárdsági jellemzők.

A 400-1400 kg / cm³ habbeton sűrűsége lehetővé teszi a 10-100 kg / cm³ közötti nyomóterhelések elviselését. Az ilyen megnövelt jellemzők lehetővé teszik ennek az anyagnak a felhasználását kisebb térfogattömegű tárgyak építésénél, ami a falak még nagyobb hőállóságát eredményezi.Eltérően az olyan anyagoktól, mint a polisztirol és az ásványgyapot, a habbeton nem veszíti el erejét minőségek idővel. Ennek az anyagnak a hosszú érlelése miatt csak jobbak: négy hónap után másfélszeresére, pár év múlva pedig több mint két és félszeresére nő a szilárdsága a havonta öregített cellás betonhoz képest. optimális mikroklíma.

Hab beton, vélemények megerősítik ezt a tényt, jó légáteresztő képességgel rendelkezik, lehetővé teszi a falak lélegzését.Környezetbarát. Nem párologtatja el a káros anyagokat, mivel természetes alapanyagokból készül. E mutató szerint a habbeton a második helyen áll a fa után.

Például a tégla környezetbarátsági indexe 10, a cellás beton esetében - 2; tégla - 10; fa - 1; duzzasztott agyag blokkok - 20. Kiváló hangszigetelő. Anyaga jól elnyeli a hangot anélkül, hogy visszaverné, különösen alacsony zajszint Tűzbiztonság. Az első fokú tűzállóság lehetővé teszi, hogy egy tizenöt centiméteres habbeton fal négy órán keresztül megvédje a helyiséget a tűztől.A blokkok nagy méretei könnyű és gyors beépítést tesznek lehetővé.

Könnyen enged a vágószerszám általi megmunkálásnak Magas jövedelmezőség. A geometriai méretek pontossága lehetővé teszi a blokkok ragasztóra helyezését, elkerülve a hideghidakat, ami megtakarítja a vakolás és a kiegészítő szigetelés költségeit. A blokkok könnyűsége lehetővé teszi az alapozás és a padló megtakarítását, könnyen szállítható.

- Dátum: 2015-03-01 Megtekintések: 866 Hozzászólások: Értékelés: 44

A "csináld magad" habbeton szerelés egy bizonyos technológia szerint történik. A habbeton végterméke egy habblokk, amely a következő összetevőkből áll:

- cement; víz; homok; habosítószer.

A habgenerátor vázlata.

A házilag készített habbeton olcsóbb, mint a gyári megfelelője. A cementet a habbeton legdrágább összetevőjének tekintik, így a végtermék költsége a választástól függ.

Csináld magad habgenerátor habbetonhoz

Ennek a modulnak a beszerzése a gyártás legdrágább része.

Cél – a habosítószer habbá történő átalakítása az oldatba való adagolás előtt.

A habgenerátor kialakítása három csomópontból áll:

- ellátási modul. Habképző oldatot öntünk bele. Ezt a funkciót bármely konténer végrehajthatja;

- konverziós modul. Az installáció kvintesszenciája a hab átalakítása;

- adagoló modul. Lehetővé teszi, hogy adott (a habblokk márkája által meghatározott) sűrűségű oldathoz habot adagoljon.

Habbeton előállítására szolgáló habgenerátor sémája

A habbeton gyártására szolgáló habgenerátor berendezésének vázlata

Habgenerátor készítéséhez szüksége lesz: fémcsőre (2 üres), szivattyúra, tömlőkre, szelepekre. Hegesztőgép is. Részletesebben az alkatrészeket a habgenerátor rajzához mellékelt specifikáció tartalmazza.

Habbetonhoz habgenerátor összeszerelése (diagram-rajz)

Habbeton habgenerátor rajza

1. Habgenerátor készítése

A habgenerátor gyári csövének sajátossága, hogy eleinte keskeny csatornája van, ami aztán kitágul. Ez a technika lehetővé teszi az emulzió csövön keresztüli áthaladásának sebességének növelését. Ekkor a kimeneten a lehető legnagyobb sebességgel rendelkezik.

A keverőkamra gyártása

Hegesszen két csövet az egyik előkészített csőhöz. Sőt, célszerű az egyiket (amelyen keresztül levegőt szállítani) a végétől elhelyezni. És a második, amelyet habzó emulzió szállítására szánnak, az oldalán hegesztik (90 ° -os szögben).

Mindkét bemeneti cső (vég és oldal) két szeleppel van ellátva:

elzárás (lehetővé teszi a habképző szer ellátásának elzárását);

beállítás (lehetővé teszi az ellátási paraméterek beállítását, a nyomás, nyomás, mennyiség stb. módosítását).

A gyakorlatban a keverékellátás paramétereinek beállítása után nem használnak szabályozószelepeket.

Jegyzet. Az oldalcső átmérője 15-20%-kal nagyobb legyen, mint a végcső átmérője.

Habpatron gyártás

A második csődarabhoz egy elágazó csövet hegesztenek. Úgy tervezték, hogy kilépjen a kész keverékből. A keverék kilépési sebességének csökkentése érdekében célszerű a kifolyócsövet tölcsér formájú eszközzel felszerelni. A szűrőt a munkadarabba helyezzük. Ennek célja az emulzió habbá átalakítása. Vásárolhat kész szűrőt.

De funkcióját nem kisebb sikerrel elláthatják az edények tisztítására szolgáló fémhálók (kefék).

Ugyanakkor a spirálok nem alkalmasak, csak a drótosak. Ezeket a hálókat a lehető legszorosabban kell összetömöríteni a habpatron cső teljes hosszában. Annak megakadályozására, hogy a hálószemcsék a keverékkel együtt kirepüljenek, a cső kimeneténél egy „Ruff”-ot szerelnek fel, amelybe egy háló alátét van beépítve.

Keverőkamra és habpatron csatlakoztatása

Ezután csatlakoztatnia kell a keverőkamrát és a habpatront. Természetesen ezt úgy kell megtenni, hogy a hegesztett csövek egymással ellentétes végeken legyenek elhelyezve. A habbetonkeverék csövön keresztüli áthaladásának sebességének növelése érdekében Laval fúvókát vagy sugármosót kell közéjük szerelni. A fúvóka sugárral történő cseréje 30-40% -kal csökkenti a tervezés hatékonyságát azáltal, hogy csökkenti a rajta áthaladó keverék sebességét. Ez azonban olcsóbb, könnyebben telepíthető, és ideiglenes megoldásként is használható. A fúvóka vagy fúvóka beépítési helye az ábrán látható.

A habbeton habgenerátor vázlata sugármosóval

A habbeton habgenerátorának méretaránya (mélység és bemeneti átmérő)

A habbeton habgenerátorának méretaránya

2. A kompresszor csatlakoztatása a keverőkamra végcsövéhez

Bármely kompresszor alkalmas működésre, amely 6 atm nyomást biztosít. Egy vevővel ellátott kompresszor, egy nyomáscsökkentő szelep és egy nyomásmérő segítségével szabályozhatja a nyomást.

Az anyag a www.moydomik.net oldalra készült

3. A habkoncentrátum tartály csatlakoztatása a keverőkamra oldalsó csatlakozójához

A tartály a padlóra van felszerelve, egy tömlő van ráerősítve, amelyen keresztül az oldalsó csövön keresztül a habképző emulzió (habképző plusz víz) kerül a keverőbe.Egy kis szivattyú (egy közönséges háztartási „folyam”) telepítése lehetővé teszi a habkoncentrátum hatékonyabb ellátását a habgenerátorhoz. Pénzmegtakarítás érdekében azonban a kínálat a gravitáció alapján is megszervezhető.

Az ilyen egyszerű módon készített habbeton habosítószer sokkal kevesebbe kerül, mint a megvásárolt. És a kapott hab semmiképpen nem lesz rosszabb, mint a gyári generátorból nyert hab.

Egyszerű berendezés habblokkok készítéséhez saját kezűleg

Ha rendelkezik megfelelő berendezéssel a habblokkok gyártásához, és versenyképes áron vásárol nyersanyagokat, akkor esély van a magas szintű jövedelmezőség elérésére. Ráadásul az ilyen termelésbe történő pénzügyi befektetések nem igényelnek hatalmas összegeket.

Gondosan meg kell ismerkednie a habbeton blokkok gyártási folyamatával, és hozzáértően kell megközelítenie a berendezések kiválasztását, és képes lesz elindítani ennek a népszerű építőanyagnak a gyártását.

Ami a termeléshez szükséges

Lehetőség van habbeton tömbök előállítására, de ehhez felszerelésre és különféle eszközökre van szükség:

- Zsaluzat habbeton öntéséhez és meghatározott méretű blokkok kialakításához;

- Habgenerátor megfelelő műszaki paraméterekkel;

- Kompresszor;

- Megfelelő kapacitású betonkeverő.

Egy ilyen készlet jelenléte kiváló eredményeket hoz a gyártók számára - egy tipikus eltolódás 3 köbméter hab betontömb. Tehát egy hét aktív és eredményes munka, és készen lesz a habbeton blokkok a teherhordó fal építéséhez.

A habblokkok gyártására szolgáló berendezések egyik fontos egysége a habgenerátor, amely haboldatot képez, amely azután a zsaluzatba vagy a formákba kerül. Ez az egység jövedelmezőbb és könnyebben elvégezhető önállóan, ha rendelkezik a szükséges alkatrészekkel.

Kívánatos a háromfázisú kompresszor, mivel az nagyobb teljesítményt fejleszt, de ha nincs, akkor egy szabványos elektromos feszültség is megteszi.

A klasszikus habgenerátor a következőkből áll:

- Finom fémhálós házból készült,

- a szükséges térfogat kapacitásai,

- tömlőkészlet,

- kompresszor.

Habgenerátor működése

Létezik saját összeszerelésű berendezés habblokkok gyártására habgenerátor formájában, hogy a habosítószert vízzel és levegővel keverje össze, majd a kapott masszát a test fémhálójának celláin keresztül továbbítsa az előre elkészített anyagokba. formák.

A hab minőségének beállítása során folyamatosan ellenőriznie kell a konzisztenciáját, mivel a habbeton blokk tulajdonságai ettől függenek. Ha a hab túlságosan szétterül, el kell végezni a szükséges beállításokat az alkatrészeken vagy a habgenerátor működésén, hogy ez a folyamat ne következzen be, különben nehéz lesz geometriailag helyes habtömböt elérni.

És még akkor is, ha a hab betontömb laza habból készül, ez a termék enyhe mechanikai terhelés hatására összeomlik.

A habbeton előállításához használt oldat összetétele szükségszerűen tartalmaz kiváló minőségű cementet. A habbeton tömbök gyártásához különböző arányok vonatkoznak, és ezek a felhasznált cement márkájától és a beton sűrűségétől függenek. Ha a beton sűrűsége 300-500 négyzetméterenként, homok nélküli keverék megengedett.

Ha a sűrűség eléri a 600 kilogrammot méterenként, akkor természetes homokot kell használni. A végtermék számára jobb lesz, ha a homokot előszitálják.

A habbeton blokkok gyártásának jellemzői

Minden alkatrészt be kell helyezni a keverőbe, és meg kell kezdeni a keverési folyamatot, felváltva hozzáadva az alapanyagokat. A keverés cementtel, vízzel és homokkal kezdődik, majd a habot a gyártási folyamathoz kapcsolják.

A végtermék a kiindulási anyagok keverési sebességétől függ.Függőleges keverő használata esetén a keverési folyamat 20 percig tart, ha lapátos dobot használ, ez az eljárás 10-szeresére csökken.

A gyártónak választania kell a zsaluzat és a formák között - hogyan lesz kényelmesebb számára, és milyen célokra fog habbeton blokkokat használni. A zsaluzási lehetőség megköveteli, hogy a még nem teljesen megszilárdult masszát egyenlő méretű különálló darabokra vágják.

A habbeton tömbök egyenletes, jelentősebb hibák nélküli vágásához a zsaluzaton jelölések vagy más mérőműszerek használata szükséges.

Fém vagy rétegelt lemez formák használatakor habbetont öntenek beléjük, és várni kell egy ideig, amíg a keverék megkeményedik és habbeton tömb képződik.

A keményedési folyamat felgyorsítása érdekében különféle adalékanyagokat és megfelelő hőmérsékletű helyiségeket kell használni.

Sokkal kényelmesebb lesz a fagyott habtömbök eltávolítása, ha összecsukható formatervezés van. Ezután a terméket a felület sérülése nélkül eltávolíthatja.

Felszerelés

A teljes berendezésből megkülönböztethetők a fő és leggyakrabban használt típusok:

- habgenerátor;

- betonkeverő;

- Kompresszor;

- Hab betonkeverő;

- Űrlapok.

habgenerátor

A habgenerátor habképző funkciót lát el, amely alapján később bármilyen típusú betonkeverőben habbeton készül.

Szerkezetileg a következőkből áll:

- alsó tartály víz és habosítószer keverékéhez;

- felső tartály habképző szerhez;

- szabályozó és bemeneti szelepek;

- habot képző szívócső.

A készülék vízre van kötve (ha nincs központi vízellátó rendszer, akkor vödrökkel is megtölthető), a felső tartályt habosítószerrel (bármilyen, akár saját kezűleg is elkészítheti, néha gyártási útmutatót mellékelünk) az eszköz).

Ezután a készüléket a kompresszorhoz csatlakoztatják, amely nyomást hoz létre, és a hab elkezd kilépni a csőből. A porozitást kimeneti szelepekkel lehet beállítani.

betonkeverő

Betonkeverő.

Betonkeverő.

Ez egy eszköz az összetevők (homok, víz, kavics, cement) kényszerkeverésére, hogy homogén, használatra kész keveréket készítsenek.

A betonkeverők a következőkre oszthatók:

- Gravitáció;

- Anyagok kényszerkeverésével.

A gravitációs keverőben a hozzávalók egy dobban forognak, amely belsejében pengékkel vannak felszerelve. A forgás során az anyagok a pengékkel ütköznek, ezáltal összekeverednek.

Az anyagok kényszerkeverésével működő betonkeverőben az alkatrészek rögzített dobban vannak. A tengelyre szerelt pengék forognak a dobban.

A beépítési mód szerint a betonkeverők a következőkre oszthatók:

- Helyhez kötött;

- Mobil.

A 660 liternél nagyobb készoldat-kibocsátással rendelkező készülékek általában álló helyzetben vannak. 65 l-ig mindig mobil. 330 l-től 500-ig mobil és helyhez kötött.

A munka jellegének megfelelően a betonkeverők folyamatos működésűek és ciklikusak. Ciklikus terhelésnél részletekben, folyamatos anyagterhelésnél pedig folyamatosan történik a keverék kibocsátása.

Hab betonkeverő

Célbeton gyártására tervezték. Habnyomásos technológia módszerével blokkok gyártására használják.

Három funkciót kombinál:

- Keverést állít elő;

- Habot hoz létre;

- Szivattyúként működik, amely a habot a telepítés helyére szállítja.

Így ez a legteljesebb egység a habbeton gyártásához. Egyesíti a habgenerátor, a betonkeverő és a kompresszor funkcióit.

Építőipari berendezések hab beton gyártásához

A habbeton független gyártásához megbízható ipari berendezésekre van szükség, amelyek évekig működnek, és nyereséget hoznak a tulajdonosok számára.Ezért ajánlatos a habbeton gyártásához használt építőipari berendezéseket gépgyártó vállalkozásoktól vásárolni, nem pedig "kézművesektől" egy éves munkára. Igen, az ipari berendezések ára "harap", de ez igazolja magát a magas termelékenységgel és a kapott habbeton kiváló minőségével. De végül is a habblokkokat már később habbetonból készítik. Tehát milyen minőségben fogunk habbetont gyártani, a habblokkok ugyanolyan minőségűek lesznek. És kinek kellenek a rossz minőségű blokkok? Senki!

A Habbeton és habblokkok gyártásához szükséges berendezések kiválasztása cikk segít a megfelelő felszerelés kiválasztásában.

Habbeton gyártására szolgáló berendezések - összetétel

A habbeton gyártására szolgáló berendezés a következőket tartalmazza:

|

BEÉPÍTÉS HABBETON GYÁRTÁSÁRA

VB-06719 betonkeverékek ipari keverő (pneumatikus fúvó) alapján készült habbeton keverék készítésére és fektetési helyre szállítására. MONOLIT ÉPÍTÉSRE HASZNÁLHATÓ ár 380 000 rubel. |

|

HAB GENERÁTOR

a habbeton-gyártó üzem folyamatos habellátására tervezték. A hab úgy keletkezik, hogy haboldatot és levegőt juttatnak a habosító modulba. ár 50 000 rubel. |

|

KOMPRESSZOR

célja, hogy sűrített levegőt szállítson a habgenerátorhoz habgyártáshoz és a habbeton kibocsátására szolgáló berendezéshez. |

|

VÍZTARTÁLY

habosító oldat készítésére és tárolására szolgál, habosítószert adva a vízhez a kívánt arányban.

Egy köbös polietilén tartályból áll. A külső részen egy fém rekesz található. Alsó részen leeresztő csapok, felsőben töltőnyak találhatók. Fa raklapra szerelve. ár 10 000 rubel. |

A készlet ára 515 000 rubel.

Habbeton gyártására szolgáló berendezések - szállítás, szerelés

A berendezés minősége és a habbeton gyártására szolgáló berendezések gyártásában szerzett sokéves tapasztalat alapján a cég képviselői tanácsot adnak a habbeton blokkok gyártásának megszervezésével kapcsolatos minden kérdésben. A rendszer megkérdezi, hogy milyen kiegészítő berendezéseket kell használnia a gyártás során.

A Stroysnabzhenie LLC elvégzi a megrendeléssel kapcsolatos teljes körű szolgáltatást: közúti szállítás, építőipari gépek telepítése és elindítása, valamint további karbantartása. Segít a személyzet képzésében a berendezéseken végzett munkára és a habbeton előállításának technológiájának tanulmányozására.

AJÁNLJUK MEGVÁSÁRLÁST:

Vágóberendezések habblokkok gyártásához

Kész fémformák használata

A kész fémformák használata habbetonhoz nagymértékben megkönnyíti az építési folyamatot, mert nem kell időt tölteni a saját forma elkészítésével. De ebben az esetben figyelembe kell vennie, hogy némi pénzt kell költenie a vásárlásra.

Szabványos forma használatakor bizonyos méretű blokkokat kapnak - 300x600x200 mm, ezek beállításához speciális kialakítású blokkok beszerzéséhez szalagfűrészt használnak.

A formák használata előtt speciális, olajat nem tartalmazó kompozícióval kenjük be.

A kész fémformák használatának megvannak a maga előnyei:

- Egyszerű szétszerelésük lehetővé teszi a kész blokkok gyors eltávolítását A pontos geometriai formáknak köszönhetően a legyártott blokkok egyenletesek és egyformák A fémszerkezetek összecsukható-szerelhető rendszerrel rendelkeznek, így szállítás közben nem foglalnak sok helyet A fém formák tartós. amelyhez 1,08 m³ habbeton szükséges.