Tartalom

-

dia 1

Diák: Plekhanov A.G.

Csoport: ZOSb-0901

Előadó: Goncharov V.S. -

2. dia

-

3. dia

A szennyvíztisztítás kémiai módszerei közé tartozik a semlegesítés, az oxidáció és a redukció. Oldható anyagok eltávolítására és zárt vízellátó rendszerekben használatosak. A vegyszeres kezelést esetenként a biológiai tisztítás előzményeként vagy azt követően a szennyvíz utókezeléseként végzik.

G

-

4. dia

Az ásványi savakat vagy lúgokat tartalmazó szennyvizet a víztestekbe való kibocsátás vagy a technológiai folyamatokban való felhasználás előtt semlegesítik. A pH = 6,5 ... 8,5 értékű vizek gyakorlatilag semlegesnek tekinthetők.

A semlegesítés többféle módon történhet: savas és lúgos szennyvíz keverésével, reagensek hozzáadásával, savas vizek közömbösítő anyagokon keresztül történő szűrésével, savas gázok lúgos vízzel történő abszorbeálásával vagy ammónia abszorbeálásával savas vizekkel. A semlegesítési folyamat során csapadék képződhet. -

5. dia

Biokémiai módszerekkel tisztítják meg a háztartási és ipari szennyvizet számos oldott szerves és néhány szervetlen (hidrogén-szulfid, szulfidok, ammónia, nitritek) anyagtól. A tisztítási folyamat azon alapul, hogy a mikroorganizmusok képesek ezeket az anyagokat táplálkozásra felhasználni az életfolyamatokban, mivel a szerves anyagok szénforrást jelentenek a mikroorganizmusok számára.

-

6. dia

6.3.2. Szennyvízszennyező anyagok oxidációja

A szennyvíztisztításhoz a következő oxidálószereket használják; gáz- és cseppfolyósított klór, klór-dioxid, kalcium-klorát, kalcium- és nátrium-hipokloritok, kálium-permanganát, kálium-dikromát, hidrogén-peroxid, légköri oxigén, peroxokénsavak, ózon, piroluzit stb.

Az oxidációs folyamat során a szennyvízben lévő mérgező szennyeződések kémiai reakciók eredményeként kevésbé mérgező anyagokká alakulnak át, amelyeket eltávolítanak a vízből. -

7. dia

Reduktív szennyvízkezelési módszereket alkalmaznak a higany-, króm- és arzénvegyületek szennyvízből való eltávolítására.

A tisztítási folyamat során a szervetlen higanyvegyületek fémhigannyá redukálódnak, amelyet ülepítéssel, szűréssel vagy flotációval választanak el a víztől. A higany és vegyületeinek csökkentésére vas-szulfidot, nátrium-bórhidridet, nátrium-hidroszulfitot, hidrazint, vasport, hidrogén-szulfidot és alumíniumport használnak.

Az arzén szennyvízből való eltávolításának legáltalánosabb módja a kén-dioxiddal nehezen oldódó vegyületek kicsapása. -

8. dia

Higany-, króm-, kadmium-, cink-, ólom-, réz-, nikkel-, arzén- és egyéb anyagok szennyvízből történő eltávolítására a legelterjedtebb reagenskezelési eljárások, amelyek lényege, hogy a vízben oldódó anyagokat különböző reagensek hozzáadásával oldhatatlan anyagokká alakítják. , majd csapadék formájában válnak el a víztől.

Kalcium- és nátrium-hidroxidot, nátrium-karbonátot, nátrium-szulfidokat és különféle hulladékokat használnak reagensként a nehézfém-ionok szennyvízből történő eltávolítására. -

9. dia

A biokémiai szennyvíztisztítás ismert aerob és anaerob módszerei. Az aerob módszer olyan aerob organizmuscsoportok felhasználásán alapul, amelyek életéhez állandó oxigénellátás és 20...40°C hőmérséklet szükséges. Az aerob kezelés során a mikroorganizmusokat eleveniszapban vagy biofilmben tenyésztik. Az anaerob tisztítási módszerek oxigén hozzáférés nélkül mennek végbe; főként üledékek semlegesítésére használják.

-

10. dia

Termikus szennyvíztisztítási módszerek

A termikus módszerek semlegesítik a szennyvizet

kalcium, magnézium, nátrium stb. ásványi sói, valamint szerves anyagok

stva.Az ilyen szennyvíz semlegesíthető:

- a szennyvíz koncentrációja az oldat későbbi felszabadulásával

hatóanyagok;

— szerves anyagok oxidációja katalizátor jelenlétében;

— szerves anyagok folyadékfázisú oxidációja;

- tűzoltás.

Az összes dia megtekintése

Elektromechanikus feldolgozás

Az elektromechanikus feldolgozás lényege abban rejlik, hogy a szerszám és a munkadarab érintkezési felületén nagy teljesítményű és alacsony feszültségű áram halad át. A felületi réteg mikroérdességeinek kiemelkedései erős melegítésnek vannak kitéve, és a szerszám erejére deformálódnak és kisimulnak, a felületi réteg pedig megerősödik a hőnek a fém nagy részébe történő gyors eltávolítása és a gyors lehűlés miatt. Ebben az esetben a fázistranszformációs hőmérsékletre való melegítés a keményedési feldolgozási módok szükséges feltétele.

A keményítő hatás annak köszönhető, hogy ultragyors fűtési és hűtési sebesség érhető el, és magas fokú szemcsefinomítás érhető el.

Az elektromechanikus feldolgozást a következő jellemzők jellemzik:

- a felületi rétegre gyakorolt hő- és erőhatás egyszerre történik;

- A hőleadás a szerszám és a munkadarab érintkezési zónájában két hőforrás - külső és belső - hatásának a következménye;

- a termikus ciklus (fűtés, tartás és hűtés) nagyon rövid, és a másodperc törtrészeiben mérik.

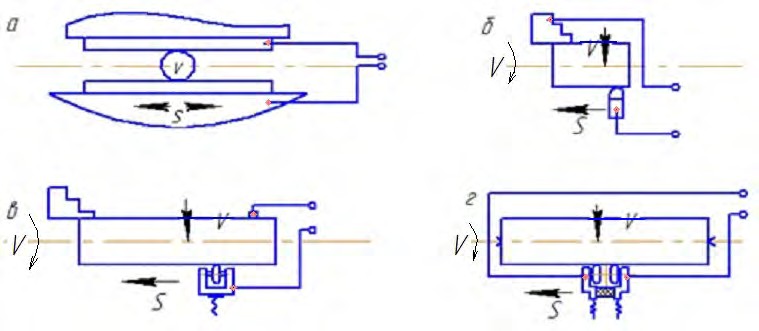

A szerszám és a munkadarab érintkezési pontjának elektromos árammal való ellátására különféle módok állnak rendelkezésre (2. ábra).

2. ábra - Az elektromos áram ellátásának módjai: a - rögzített érintkezőn keresztül; b - a berendezés forgó elemein keresztül; in - a görgőn keresztül; d - kettős görgőn keresztül

A jelenlegi ellátási módok mindegyikének megvannak a maga előnyei és hátrányai. Az elektromechanikus megmunkáló berendezések céljától és típusától függően eszterga-, maró-, fúró- és egyéb fémvágó gépek használhatók. Az elektromechanikus edzésnek a következő módjai vannak.

Kemény edzési mód, amely nagy felületi áramsűrűséget (700...1500 A/mm²), alacsony feldolgozási sebességet (0,5...5 m/perc) és alacsony érdesség-paramétereket jelent. A felületi rétegben finoman diszpergált martenzit képződik, jelentős képlékeny alakváltozások nincsenek.

Az átlagos erősítési módot 800 A / mm² felületi áramsűrűség mellett hajtják végre, és a ferrites-martenzites szerkezet jelenléte és a felületi réteg jelentős deformációi jellemzik. A feldolgozási sebesség megközelítőleg megegyezik a kemény üzemmód sebességével, vagy valamivel nagyobb, mint a sebesség.

A befejező módot a fázistranszformációk hiánya, az alacsony felületi áramsűrűség és a nagy feldolgozási sebesség (10...120 m/min) jellemzi. Felületi keményítésre használják. Ezzel nagy teljesítmény érhető el.

Az elektromechanikus edzés optimális módjai nemcsak a szükséges érdesség-paraméterek elérését teszik lehetővé, hanem a felületi réteg teljes szerkezetének elérését is megnövelt kopásállósággal.

A felületi rétegben az alakváltozási erők miatti maradó nyomófeszültségek erősítő hatást fejtenek ki a különböző típusú szakító terhelésekre. A felületi rétegek keményedése növeli a korrózióállóságukat. Ennek oka nemcsak a nagyfokú keményedés, a felületi réteg speciális szerkezete és szórása, hanem e réteg kedvező fizikai és mechanikai tulajdonságainak kombinációja is.

Az üzemi tulajdonságok növekedésével összefüggésben a különféle kopási súrlódási feltételek mellett működő alkatrészek széles körében célszerű elektromechanikus edzést alkalmazni.

Mágneses csiszoló feldolgozás

A mágneses-csiszoló megmunkálás lényege a ráhagyás abrazív eltávolítása külső forrásból közvetlenül a forgácsolási zónában mágneses mező létrehozásával.Csiszolóeszközként a következőket használják: mágneses csiszolóporok, csiszolószuszpenziók, mágneses reológiai folyadékok.

A fém munkadarab mágneses térben történő mozgását váltakozó irányú indukciós áramok megjelenése kíséri az ismételt mágnesezési megfordítás során.

Az ilyen jelenségek előidézésével végzett csiszolóvágásnak számos jellemzője van. A mágneses és elektroplasztikus hatások hatására a feldolgozott anyag szilárdsági jellemzői megváltoznak, elsősorban a felszín közeli rétegben. Csökkennek a megmunkált felület vágásához és plasztikus simításához szükséges erők; kis érdességi paraméterekkel és megnövelt teherbírású felület kialakításának feltételeit megkönnyítik.

A kezelt felület elektromos töltése felerősíti az elektrokémiai jelenségeket. Ez magyarázza a kémiai és felületaktív vágófolyadékok alkalmazásának nagy hatékonyságát a mágneses csiszoló feldolgozási folyamatokban a hagyományos csiszolófeldolgozási típusokhoz képest.

A mágneses csiszolóanyag feldolgozás mechanikai jellemzői a következők:

- a por folyamatos érintkezése a kezelt felülettel, ami lehetővé teszi a geometriai méretek és alakok pontosságának növelését, valamint a „gép - rögzítés - szerszám - alkatrész" rendszer ciklikus terheléseinek csökkentését;

- a csiszolószemcse merev rögzítésének hiánya a kötegben hozzájárul a vágószerszám spontán kiegyenlítéséhez a kezelendő felülethez képest;

- a szerszám merevségének szabályozása lehetővé teszi a fém eltávolítását az alakító felületről;

- a kötőanyag súrlódásának hiánya a termék felületén jelentősen csökkenti a csiszolókezelési zóna hőmérsékletét és az Ra érdességet 1,25 ... 0,32-ről 0,08 ... 0,01-re.

A mágneses csiszolóport a mágneses csiszolóanyag-feldolgozási folyamatokban használják. A mágneses mezőt speciális mágneses induktorok segítségével hozzák létre. A mágneses induktorok aktív felületén és a munkarésben a port a mágneses tér erői és a por súrlódási erői tartják az induktor felületén. A csiszolóvágáshoz szükséges erők a por alakú közegnek a munkaterületen mágneses erők és távtartó nyomások hatására jönnek létre. A por és a munkadarab érintkezésében fellépő súrlódási erők további nyomást hoznak létre a porközegben és annak határain.

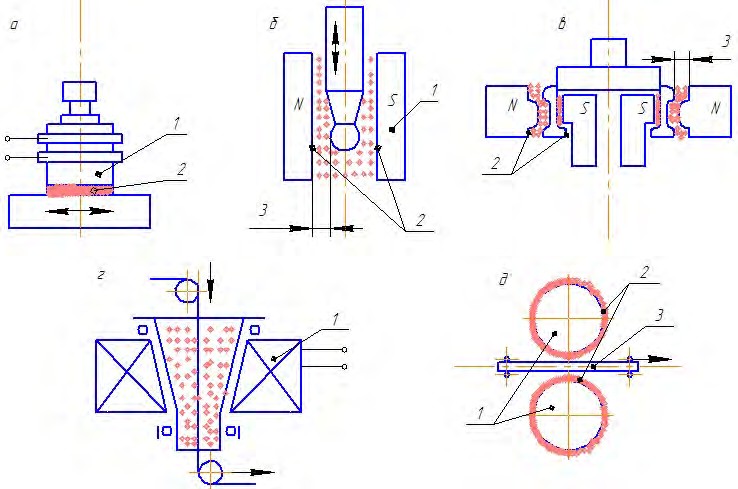

A mágneses-csiszoló feldolgozás sémáit a 3. ábra mutatja.

3. ábra - A mágneses-csiszoló porkezelés sémái: a - sík felületek; b - külső hengeres forgásfelületek porral a munkaterületen; c - formázott külső és belső felületek porral a munkarésekben; g - huzal forgó tölcséren keresztül húzva; e - lapanyag; 1- mágneses induktor; 2 – aktív felület; 3 - munkarés

A mágneses-csiszoló feldolgozást speciális gépeken végzik, amelyek speciális technológiai berendezésekkel vannak felszerelve a MAO számára. A gépek kialakítása feltételezi a munka- és segédmozgások meghajtóinak, a mágneses induktornak, az adagolóval ellátott portartálynak, a munkaterület hulladékportól való tisztítására szolgáló eszköznek a jelenlétét.

A mágneses csiszolóporos kezelést a felületek polírozására, oxid- és vegyi filmrétegektől való tisztítására, kis sorja eltávolítására, élek lekerekítésére, vágó- és bélyegzőszerszámok kidolgozására és edzésére használják.

Nézetek:

277

Vágási módszer

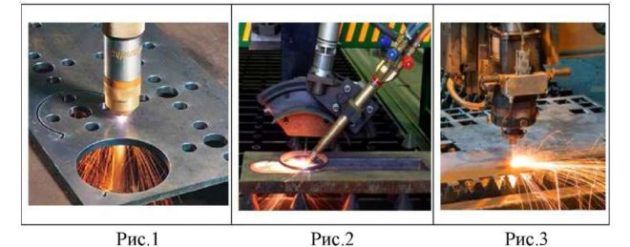

A fémvágás az egyik olyan módszer, amely lehetővé teszi az elemek mechanikus feldolgozását különböző típusú eszközökön. A legnehezebb olyan színes anyagokkal dolgozni, amelyek nehezen deformálódnak. Korábban plazmafeldolgozást alkalmaztak a vágására. De a lézer megjelenésével ez a módszer elvesztette jelentőségét.

Jelenleg szálas lézert használnak, amely lehetővé teszi az anyag más módon történő feldolgozását, például fúrással vagy gravírozással. Többféle fémvágás létezik:

- esztergálás;

- fúrás;

- gyalulás;

- marás;

- őrlés.

Az esztergálás és a fúrás elvei. Egy alkatrész esztergálásakor a mérete gyakorlatilag nem változik. Az esztergálás magában foglalja az esztergagépen vagy más típusú eszközökön végzett feldolgozást, beleértve a fúrást és köszörülést.

A fúrással lyukat hoznak létre, amely megváltoztatja az alkatrész megjelenését. Ez a mechanikus módszer bármilyen eszközön elvégezhető. A fő feltétel egy fúró és egy satu megléte, amelybe a munkadarab be van szerelve.

Gyalulás részletei. A gyalulás speciális gyalugépen történik, amely maróval van felszerelve. Az ilyen típusú megmunkálás összetettsége az üresjárati és munkalöketek pontos kiszámításának szükségességében rejlik, amelyek lehetővé teszik a vágó számára a munkadarab be- és kilépését.

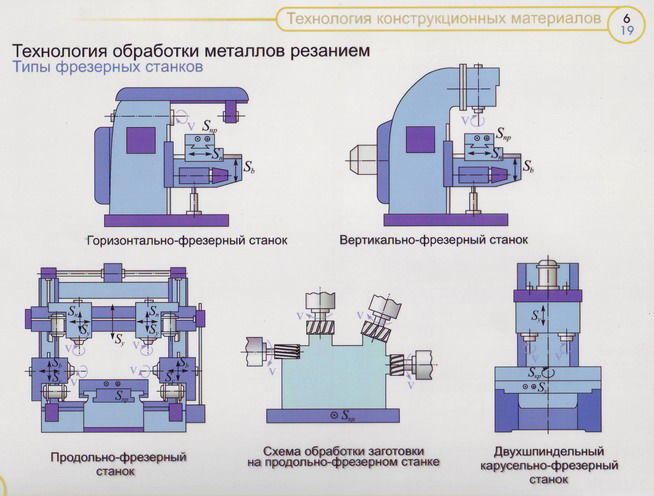

Az őrlés és őrlés módszerei. A marás egy összetett mechanikai eljárás, amelyet vízszintes marógépen végeznek. A munkadarabot a munkafelületre rögzítik, majd a munkadarabra ferdén ható maró segítségével dolgozzák fel.

A fémcsiszolás az utolsó szakasz, amely lehetővé teszi az alkatrész felületének megfelelő simaságát és a felesleges réteg eltávolítását. A köszörülés nem igényel speciális eszközöket. Az alkatrész végső kinézete önállóan is megadható egy csiszolókorong segítségével. Gyártási körülmények között ezekre a célokra csiszológépeket használnak. A hengeres alkatrészeket forgatással megmunkálják egyenes és körkörös mozdulatokkal takarmány. Lapos munkadarab esetén a fémcsiszolás csak előrefelé történik.

Kapcsolódó videó: Precíziós fémfeldolgozás

https://youtube.com/watch?v=ZyqCmfg8aBQ

Válogatás a kérdésekből

- Mikhail, Lipetsk — Milyen tárcsákat kell használni fémvágáshoz?

- Ivan, Moszkva — Mi a fémhengerelt acéllemez GOST-ja?

- Maksim, Tver — Melyek a legjobb állványok hengerelt fémtermékek tárolására?

- Vlagyimir, Novoszibirszk — Mit jelent a fémek ultrahangos feldolgozása csiszolóanyagok használata nélkül?

- Valerij, Moszkva - Hogyan kovácsoljunk kést csapágyból saját kezűleg?

- Stanislav, Voronezh — Milyen berendezéseket használnak a horganyzott acél légcsatornák gyártásához?

Az antimikrobiális szerek általános jellemzői

Jelentős

az okozott emberi betegségek számát

baktériumok, vírusok, gombák, spirocheták és

néhány helminta is. Anyagok

amelyek semlegesítik a kórokozókat

környezetben vagy a testben

az embert antimikrobiálisnak nevezik

eszközök.

Farmakológiai

az ebbe a csoportba tartozó anyagok hatása az

bakteriosztatikus (az a képesség

megáll a növekedés és a szaporodás

mikroorganizmusok) vagy baktériumölő

(mikroorganizmusok semlegesítésére alkalmas tulajdonság).

Antimikrobiális

Az alapokat két csoportra osztják:

ÉN.

Fertőtlenítő és fertőtlenítő

felszerelés.

drogok,

nem mutatnak szelektív antimikrobiális hatást

jelentős toxicitást mutatnak

egy személy számára.

Fertőtlenítő

az eszközök halálhoz vezethetnek

vagy abbahagyja a növekedést és fejlődést

mikroorganizmusok a test felszínén

emberi (bőr vagy nyálkahártyák).

Fertőtlenítés

a kórokozók semlegesítését jelenti

mikroorganizmusok a környezetben, azok

szobai kezelésre használják

ágynemű, edények, orvosi műszerek,

berendezések, betegellátási cikkek.

Osztályozás

antiszeptikus és fertőtlenítő

alapok

ÉN.

Fertőtlenítő és fertőtlenítő

szervetlen természetű eszközök

1.

Halogének (halogenidek)

1.1.

Klórt tartalmazó készítmények - klór

mész, klóramin B, klórhexidin

diglukonát, chlorantoin, nátrium-hipoklorit

1.2.

Jódot tartalmazó készítmények - jódoldat

alkohol, jodonát, jodoform

(trijód-metán), Lugol-oldat, jód-dicerin,

jodinol, povidon-jód (betadin)

2.

Oxidálószerek - hidrogén-peroxid oldat

(hidrogén-peroxid) hígított és

koncentrált kálium-permanganát,

benzoil-pe-hidroxid (hidroxi 5, 10)

3.

Savak és bázisok - bórsav,

benzoesav, ammónia oldat,

nátrium-tetraborát (bórax)

4.

Nehézfémsók - higany-diklorid

(szublimát), ezüst-nitrát, collargol,

protargol, cink-szulfát, dermatol,

xeroform

II.

Fertőtlenítő és fertőtlenítő

szerves eredetű eszközök

1.

Fenolok - tiszta fenol (karbolsav),

nyírkátrány, rezorcin, trikrezol,

polikresulén (vagotil)

2.

Kátrány és gyanták - ichthyol (ichthammol), vinizol

3.

Színezékek - briliáns zöld,

metilénkék, etakridin-laktát

(rivanol)

4.

Nitrofurán származékok - furatsilin

(Nitrofural), furoplaszt, furagin

(furazidin)

5.

Aldehidek és alkoholok - etil-alkohol,

formaldehid (formalin), lizoform

6.

Mosószerek - zöld szappan, Zerigel,

etónium, dekametoxin (septefril),

miramistin.

II.

Kemoterápiás gyógyszerek.

drogok,

amelyek szelektív

antimikrobiális aktivitás, kiállítás

terápia széles skálája

akcióikkal kezelik és

fertőző betegségek megelőzése.

A technológiai folyamat általános leírása

A nyersdarabok megmunkálása kétféleképpen történhet:

- nyomás (forgácseltávolítás nélkül);

- vágás (forgácseltávolítással).

Az első esetben az anyag a kívánt formát és térfogatot a szerszám erejével adja meg, például kovácsolással. A második esetben a felületi rétegeket (ráhagyást) eltávolítják róla, például marás, gyalulás, köszörülés.

A fémek megmunkálása a késztermék munkadarabból történő előállításának egyik szakasza, és a szükséges méreteket és pontossági osztályokat feltüntető technológiai térkép előzetes elkészítését igényli. A technológiai térkép alapján a kész anyagról rajzot készítenek, amelyen a méretek és pontossági osztályok is feltüntetésre kerülnek.

https://youtube.com/watch?v=WmTQqaIKFNc

Vibrációs mechanikus vágás

Egyre szélesebb körben alkalmazzák a vibrációs szuperponált megmunkálást. A vibráció hatásának két iránya van. Az első irány a megmunkálás során fellépő kedvezőtlen rezgések csillapításával kapcsolatos, amelyek a felületminőség, a megmunkálási pontosság és a szerszám élettartamának csökkenését okozzák. Ez az irány különösen fontos nehezen vágható anyagok vágásakor.

A második irány a rezgések előidézésének folyamatában a pozitív hatás eléréséhez kapcsolódik. A vibrációs forgácsolás alkalmazása hatékony forgácstörést, valamint számos anyag megmunkálhatóságának jelentős javulását biztosítja.

A vibrációval történő vágás általános fizikai jellemzői:

- a vágási sebesség rövid távú időszakos növekedése;

- változó ciklikus terhelés a deformálható anyagon;

- a súrlódási erők csökkentése a szerszám forgácsokkal és munkadarabbal érintkező felületein;

- a vágófolyadék használatának hatékonyságának növelése.

A hatás irányában a rezgések lehetnek axiálisak, radiálisak vagy érintőlegesek.

A forgácstöréshez az axiális rezgéssel történő vágást használják. Az axiális lengésekkel végzett vibrációs forgácsolás fő jellemzői az előtolások (vágásvastagság) nagy változása egy szerszámlengés ciklusban, valamint a munkavágási szögek jelentős változása. Esztergáláskor minden esetben csökken a marók elülső felületének kopási mélysége.

Az axiális vibrációs vágás leghatékonyabb alkalmazása a fúrás során történik, amely során jelentősen javulnak a forgács aprítási és eltávolítási feltételei.A hagyományos fúrás során a spirális horony mentén történő mozgás során a forgácsok elakadnak, és időszakonként dugókat képeznek, ami szükségessé teszi a fúró leállítását és a furatból való kivonását. Ez a körülmény megnehezíti a fúrás automatizálását.

Az automatizálás lehetőségével együtt a vibrációs fúrás 2,5-szeresére növeli a termelékenységet és háromszorosára növeli a szerszám élettartamát.

A sugárirányú rezgéssel történő vágás negatívan befolyásolja a feldolgozás eredményét - az érdesség paraméterei nőnek, mivel a vágóél mozgása a vibráció során közvetlenül a megmunkált felületen rögzül. A vágóél munkakörülményei szintén nem megfelelőek, mivel az oszcilláló mozgás során fellépő nagy terhelést a vágóél érzékeli, aminek következtében az élek fokozott kopása és letöredezése következik be.

A tangenciális oszcillációval, azaz a kerületi forgácsolási sebesség irányába történő oszcillációval történő vágás a termelékenység és a szerszám élettartamának jelentős növelésére szolgál. A módszer pozitív eredményeket mutatott esztergálásban, marásban, dörzsárazásban, menetvágásban, köszörülésben, csiszolószerszám élezésében.

Használt felszerelés

A megmunkálást olyan szakosodott vállalkozásoknál alkalmazzák, amelyek elegendő számú gyártóberendezéssel és szükséges felszereléssel rendelkeznek.

A felületi rétegek eltávolításához a terméket eszterga- és marógépen dolgozzák fel. Közülük a legnépszerűbbek:

- CNC esztergaközpontok;

- függőleges marógépek.

A munkatartozékok új modelljei lehetővé teszik a nagy geometriai pontosság és a felületi érdesség fenntartását.

Az anyagok mechanikus feldolgozását lehetővé tevő berendezések széles választékban állnak rendelkezésre. Minden vállalat önállóan dönt egy adott eszköz megvásárlásának szükségességéről. Például egyes iparágakban olyan forgógépeket telepítenek, amelyek akár 9 méter átmérőjű termékeket is képesek feldolgozni.

- marás;

- fogaskerék hobbing;

- radiális fúrás;

- vízszintes fúrás;

- függőleges fúrás.

Nyomáskezelő berendezések

A kovácsolás kézzel is végezhető kalapáccsal és üllővel. A mechanikai módszer egy felhevített fémfelületre süllyesztett présből áll.

Mindkét eszköz mechanikus. De a kalapács lecsap, aminek következtében a megmunkált felület felveszi a kívánt formát, és a prés nyomást gyakorol.

A kalapács a következő típusú lehet:

- gőz;

- gőz-levegő;

- eső;

- tavaszi.

Többféle préseszköz is létezik:

- hidraulikus;

- gőz-hidraulikus;

- csavar;

- súrlódás;

- különc;

- hajtókar;

- tavaszi.

A nyomáskezelés megkezdése előtt a fém felületét felmelegítik. Az utóbbi években azonban a meleg expozíció helyett gyakrabban alkalmazzák a hideg expozíciót, az úgynevezett bélyegzést. A bélyegzés bármilyen típusú fém megmunkálására alkalmas. Lehetővé teszi, hogy a terméknek a kívánt formát adja az anyag fizikai jellemzőinek befolyásolása nélkül.

A legnépszerűbb bélyegzési típusok a következők:

- hajlítás;

- nyújtás;

- tömörítés;

- öntvény;

- hosszirányú kihajlás;

- szétszerelés.

A hajlítást a fémelem tengelyirányú alakjának megváltoztatására használják, és a hajlítószerszámokra és présekre szerelt satu segítségével hajtják végre. A nyújtást fonógépen végzik, és összetett termékek készítésére használják. Összenyomással az alkatrész keresztmetszete az üreggel csökken. A formázást térbeli formák elemeinek létrehozására használják. E munkák elvégzéséhez speciális fröccsöntő szerszámokat használnak.

Előadás a szennyvíztisztítás biológiai módszerei témában. A biológiai szennyvíztisztítás elve az, hogy bizonyos feltételek mellett a mikrobák képesek lebontani a szerves anyagokat. átirat

1

Biológiai szennyvíztisztítási módszerek

2

A biológiai szennyvíztisztítás elve az, hogy bizonyos körülmények között a mikrobák képesek a szerves anyagokat egyszerű anyagokra bontani, mint például víz, szén-dioxid stb.

3

A szennyvíztisztítás biológiai módszerei a szennyvízszennyező anyagok feldolgozásában részt vevő mikroorganizmusok típusai szerint két típusra oszthatók: 1. ipari és háztartási szennyvíztisztítás aerob biológiai módszerei (a mikroorganizmusoknak létfontosságú tevékenységükhöz oxigénre van szükségük) oxigén nélkül).

4

Az aerob baktériumokat tartalmazó szennyvízkezelési módszereket aszerint osztják fel, hogy milyen tartályban oxidálják a szennyvizet. A tartály lehet biotó, biológiai szűrő vagy szűrőmező.

5

Az aerob kezelési módszerek működési elve: a) eleveniszapos (aerotank); b) biofilmmel (biofilterek), c) eleveniszappal és biofilmmel (bioten).

6

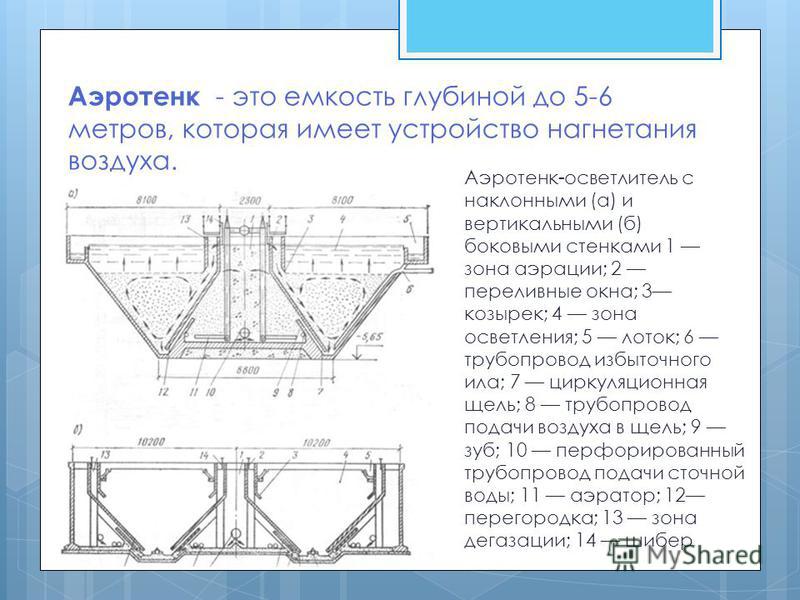

Az aerotank egy 5-6 méter mélységű tartály, amely levegőbefecskendező berendezéssel rendelkezik. Aerotank-tisztító ferde (a) és függőleges (b) oldalfalakkal 1 levegőztető zóna; 2 túlfolyó ablak; 3 napellenző; 4 derítési zóna; 5 tálca; 6 felesleges iszapvezeték; 7 keringési rés; 8 csővezeték levegő ellátására a résbe; 9 fog; 10 db perforált szennyvízellátó vezeték; 11 levegőztető; 12 partíció; 13 gáztalanító zóna; 14-es kapu

7

Az Aerotanks-kiszorítókat háztartási és ipari szennyvíz kezelésére használják, amelynek szennyezőanyag-koncentrációja a BODp-ben legfeljebb 500 mg / dm 3.

8

Az Aerotanks-keverőket (teljes keverésű aerotankok) a forrásvíz és az eleveniszap egyenletes ellátása a szerkezet hosszában, valamint az iszapkeverék egyenletes eltávolítása jellemzi.

9

Biológiai szűrő A biológiai szűrő egy durva anyaggal töltött tartály. Ennek az anyagnak a részecskéin mikroorganizmuskolóniák élnek.

10

A hagyományos bioszűrőben a nitrifikációs és denitrifikációs folyamatok a szennyvíz szervesanyagainak biológiai lebontásával együtt hajthatók végre. a nitrifikátorok az ammónium-nitrogént nitritek nitrogénjévé, a nitrátokat denitrifikálók a nitrát-nitrogént molekuláris nitrogénné vagy a nitrogén más illékony formáivá alakítják A bioszűrő felső részének biocenózisára nagy a szerves anyagok terhelése, ezért ezen a részen biofilm képződik, heterotrófokból áll, amelyek intenzíven oxidálják a hulladék szerves anyagokat a vizet.

11

A töltőanyag típusa szerint minden bioszűrőt két kategóriába sorolnak: térfogatterhelésű A térfogatterhelésű biológiai szűrőkben erős kőzetek zúzott követ, kavicsokat, salakot, duzzasztott agyagot használnak. síkbetéttel Síkterhelésű szűrőkben - 6 - 30 0C közötti hőmérsékletet szilárdságvesztés nélkül ellenálló műanyagok.

12

Az általánosan elfogadott besorolás szerint megkülönböztetik a térfogati terhelésű bioszűrőket: csepegtető nagy terhelésű tornyok lapos töltéssel kemény töltésű kemény blokk lágy töltéssel

13

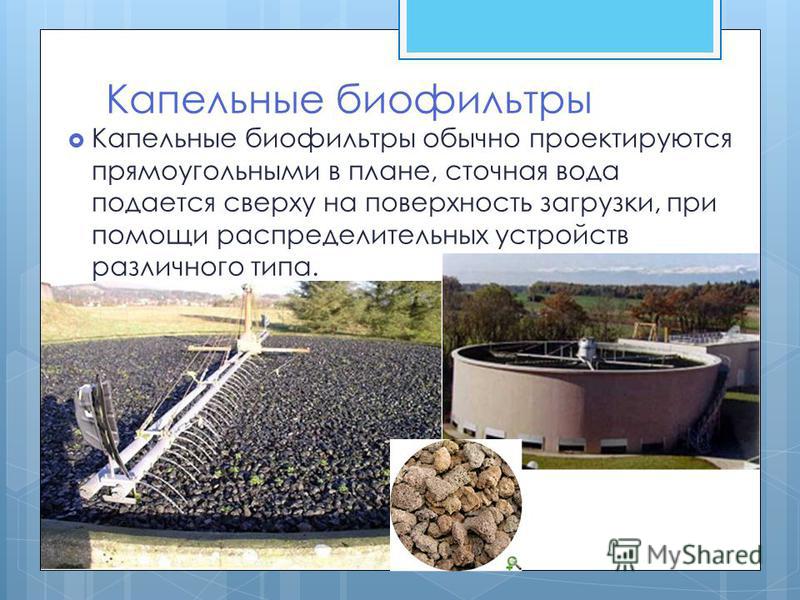

Csepp bioszűrők A csepegtető bioszűrők általában négyszögletes alaprajzúak, a szennyvizet felülről vezetik a rakodófelületre, különféle típusú kapcsolóberendezésekkel.

14

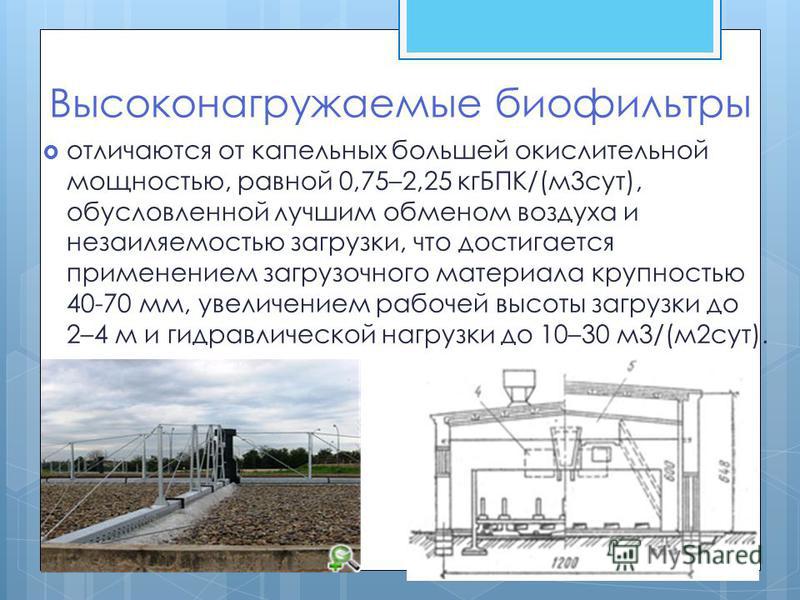

A nagy terhelésű bioszűrők a csepegtető bioszűrőktől nagyobb, 0,75-2,25 kgBOD/(m 3 nap) oxidációs képességgel térnek el, a jobb légcsere és az iszapmentes terhelés miatt, ami mm-es szemcseméretű töltőanyag felhasználásával érhető el, a munkaterhelési magasság növelése 2-4 m-re, a hidraulikus terhelés pedig 10-30 m3/(m2 nap).

15

Lapos töltésű szűrők A bioszűrők áteresztőképességének növelésére síktöltést alkalmaznak, melynek porozitása %. A biofilm kialakításának munkafelülete 60-250 m 2 /m 3 terhelés.

16

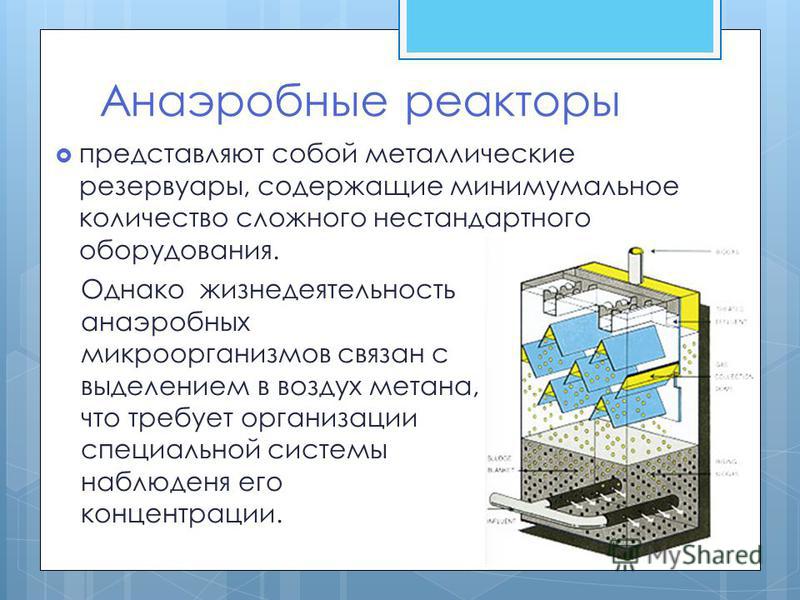

Anaerob reaktorok Az anaerob mikroorganizmusok létfontosságú tevékenysége azonban a metán levegőbe kerülésével függ össze, amihez egy speciális rendszer megszervezése szükséges a koncentráció ellenőrzésére. olyan fémtartályok, amelyek minimális mennyiségű összetett, nem szabványos berendezést tartalmaznak.

17

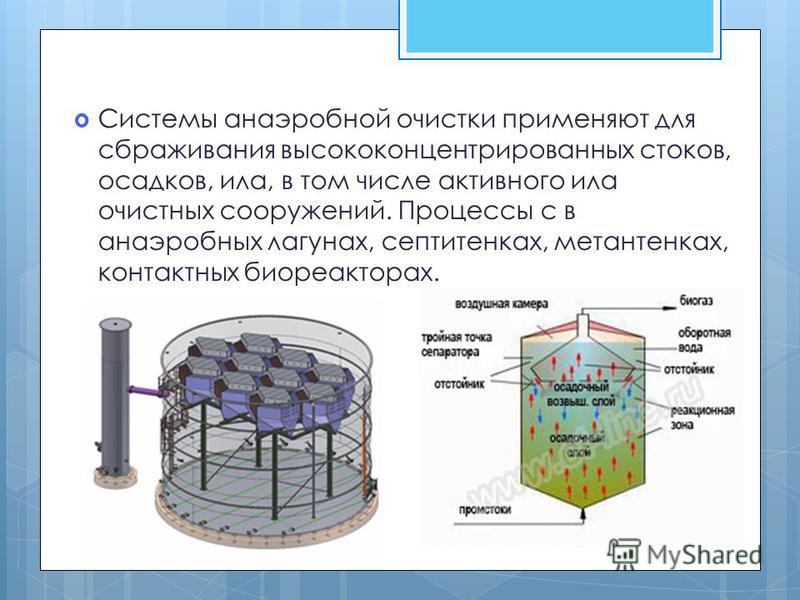

Az anaerob kezelőrendszereket erősen koncentrált szennyvíz, csapadék, iszap fermentálására használják, beleértve a kezelő létesítményekből származó eleveniszapot is. Folyamatok anaerob lagúnákban, szeptikus tartályokban, rothasztókban, kontakt bioreaktorokban.

18

Köszönöm a figyelmet!

Vegyi sterilizáló szerek

Megsemmisítés

mikroorganizmusok kémiai úton

anyagokat nevezzük fertőtlenítés

(a lat.

fertőzés

- fertőzés és francia. negatív

előtagok des).

Vegyi anyagokat használnak

a kórokozó mikroorganizmusok elpusztítása

a külső környezet tárgyaiban - a munkavégzésnél

helyen, bent, munkaruhában,

kezek, technológiai berendezések és

leltár.

NAK NEK

a célra használt anyagok

fertőtlenítés, számos

követelmények:

- ők

vízben könnyen oldhatónak kell lennie;

- v

rövid idő a baktériumölő hatás megjelenésére

akció;

- nem

mérgező hatással vannak

ember és állat;

- nem

kárt okoz a fertőtlenítésben

tételeket.

Fertőtlenítőszerek

az anyagokat több részre osztják

csoportok:

1.

Klórtartalmú vegyületek (klór

mész, nátrium-hipoklorit, klóramin,

pantocid, chlordesinsulfochloranthin és

stb.).

2.

Jód és bróm alapú vegyületek

(jódpirin, dibromantin).

3.

Oxidálószerek (hidrogén-peroxid, permanganát

kálium stb.).

4.

Fenolok és származékaik (fenol, lizol,

kreolin, hexaklorofén).

5.

Nehézfémsók (nátrium-mertiolát,

maró szublimátum).

Antimikrobiális

savak és azok

sók (bórsav, szalicilsav), lúgok, alkoholok

(70%-os etanolos oldat) aldehidek

(formaldehid).

Kiadott

baktériumölő szappanok is: fenolos,

kátrány, "Hygiene", 3-5% tartalommal

hexaklorofén.

Berendezések mechanikus szennyvízkezeléshez

Annak érdekében, hogy a tisztítási folyamat a lehető legpontosabb legyen, különféle szerkezeteket használnak:

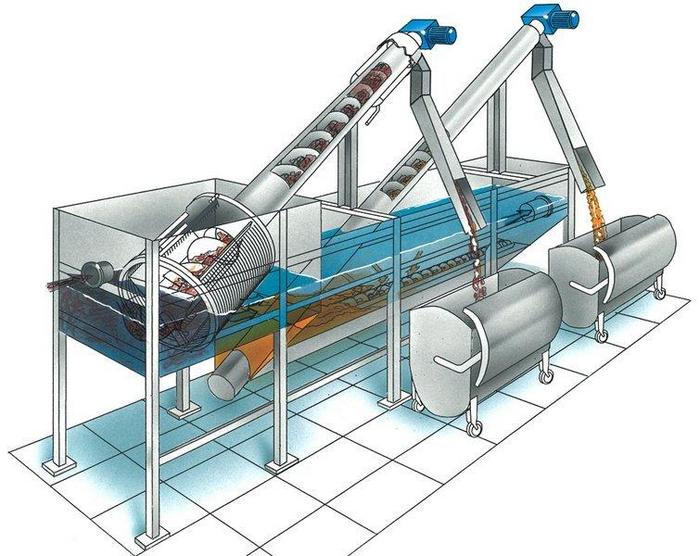

A rácsok a nagytól a közepesig tartanak elemeket. A rácsok a folyadékáramlás irányában vannak felszerelve, és az elemek ferdén vagy függőlegesen is felszerelhetők, de a rácsok szinuszait fel kell szerelni gereblye fogakkal, amelyek eltávolítják a törmeléket és a hulladékot a szalagra küldik. Ezt követően a szemetet a zúzógépbe küldik, ha a módszer nem foglalja magában azonnal a törőrácsok felszerelését a szemét felfogására és őrlésére.

A homokcsapdákat kis fajsúlyú részecskék megtartására használják. Tekintettel arra, hogy a kis részecskék fajsúlya is nagyobb, mint a víz fajsúlya, a zárványok leülepednek a fenékre. Ezért a homokcsapdák működése közvetlenül függ a víz áramlási sebességétől. Általános szabály, hogy a berendezést úgy tervezték, hogy legfeljebb 0,25 mm-es elemeket tartson, míg az áramlási sebesség speciálisan szabályozott: 0,15-0,3 m/s vízszintes áramlás mellett

Fontos megérteni, hogy a víz mozgásának egyenes vagy körkörös, de vízszintesnek kell lennie, csak ebben az esetben a homokcsapdák elemei teljes erővel működnek. A berendezés tisztításának módja lehet szivattyúval, amely kiszívja az összegyűlt homokot, vagy kaparók, csigák, hidraulikus liftek segítségével a központi tisztítótelepeken.

A homokcsapdák az ásványi szennyeződések 75% -ával képesek megtisztítani a patakokat - ez szinte ideális mutató.

Az ülepítő tartályokat a mechanikai szennyeződések szennyvíztől való leválasztására is használják. Sokféle ülepítő tartály létezik:

elsődleges, a biokezelő állomások elé szerelve;

másodlagos, amelyeket biofeldolgozó állomások után telepítenek.

Tervezési jellemzőik szerint az ülepítő tartályok lehetnek vízszintesek, radiálisak és függőlegesek.

- Az iszapágyak is a mechanikus szennyvízkezelés folyamatába tartoznak. Az ülepítő tartályokban és más szerkezetekben maradó üledék összegyűjtésére szolgálnak. A szárítás és a kibocsátások elosztása pontosan az iszaptelepeken megy végbe, miközben a páratartalom 75%-ra csökken, ami 3-8-szorosára csökkenti a kibocsátások mennyiségét. A lelőhely mint építmény földsáncokkal körülhatárolt helyszín. Szárítás után az iszapmaradványokat összegyűjtik és eltávolítják, és az így megtisztított folyadékáram részben a talajba kerül, részben elpárolog. Az intersticiális víz fennmaradó részét tisztítótelepekbe szivattyúzzák, ahol a nagyszámú, mechanikus csapdákkal nem kicsapható finom szemcsetartalom miatt már biológiai tisztítást alkalmaznak.

Érdemes megjegyezni, hogy a szennyeződések mechanikai eltávolításának folyamata nem mindig szabadítja fel teljesen a káros anyagokat, és a patakok biológiai kezelése szükséges.