Descrição do processo tecnológico

O material de partida para o complexo de laminação de tubos são tarugos redondos laminados a quente com diâmetro externo de 140 e 160 mm e comprimento máximo de 9600 mm.

Tarugos fundidos continuamente com diâmetro externo de 200 mm (comprimento máximo também 9600 mm) em combinação com tarugos redondos laminados a quente com diâmetro externo de 140 mm podem ser usados para aumentar a produtividade e melhorar o rendimento. Os itens vêm do armazém.

Nas serras de tarugos, a matéria-prima é cortada em um comprimento de no máx. 4.200 mm e alimentados no forno de anel.

Após o aquecimento até a temperatura necessária, a peça é transportada para o moinho de perfuração.

Na saída do moinho de perfuração, o tarugo oco é injetado com pó antioxidante assistido por nitrogênio, e o tarugo oco é então transportado para a linha de laminação PQF.

A inserção do mandril no tarugo oco é realizada dentro da linha no eixo do laminador PQF. O sistema de circulação do mandril é projetado para resfriar os mandris e lubrificá-los com grafite.

No lado de entrada do laminador contínuo PQF, um sistema de descalcificação é fornecido na parte externa da manga.

O tubo é laminado em um moinho PQF de 4 suportes com um suporte de redução de tarugos ocos.

O suporte de redução de tarugo oco, localizado na frente do primeiro suporte PQF, foi projetado para calibrar o diâmetro externo do tarugo oco e reduzir a folga entre o tarugo oco e o mandril.

O processo PQF é baseado no princípio da laminação contínua em uma série de suportes de 3 rolos em um mandril que se move a uma velocidade constante durante toda a fase de laminação.

A velocidade do mandril é calculada de acordo com o esquema de deformação; é menor que a velocidade de saída da luva do primeiro suporte. Portanto, o material se move mais rápido que o mandril e as forças de atrito entre o material e o mandril são direcionadas na direção de laminação. Minimizar o fluxo cruzado em direção à zona de deformação e remover o tubo do mandril em linha permite o uso de uma distância entre suportes muito pequena.

O fluxo ideal de material permite a laminação em velocidades mais altas.

Diretamente alinhado com o moinho PQF, existe um moinho extrator e calibrador, composto por 3 suportes, respectivamente do tipo 3 rolos, projetados para remover a manga do mandril.

Após o rolamento, o mandril é retraído, removido por meio de braços giratórios e alimentado no sistema de circulação do mandril.

Após a saída do moinho de extração e dimensionamento, a manga na esteira transversal é enviada para o forno de indução de pré-aquecimento.

A laminação de acabamento da manga aquecida é realizada em um laminador redutor de estiramento equipado com o sistema de automação Carta para laminação de tubos com dados de ajuste otimizados.

O tubo que sai do moinho de estiramento e redução é resfriado em um resfriador de viga móvel. Nas serras de corte em lote, o tubo é cortado no comprimento.

Na linha de pré-acabamento, os tubos passam por uma máquina de endireitamento, um sistema de teste de correntes parasitas e uma máquina de marcação de tubos.

De acordo com as normas exigidas, os tubos passam pela Linha de Acabamento exigida.

engenharia e tubos de rolamento

embalagem, pesagem e rotulagem

tubos de caldeira

chanframento, teste hidráulico, teste não destrutivo

embalagem, pesagem e rotulagem

campo petrolífero e tubulações de gás

tratamento térmico

chanframento, teste hidráulico, teste não destrutivo

embalagem, pesagem e rotulagem

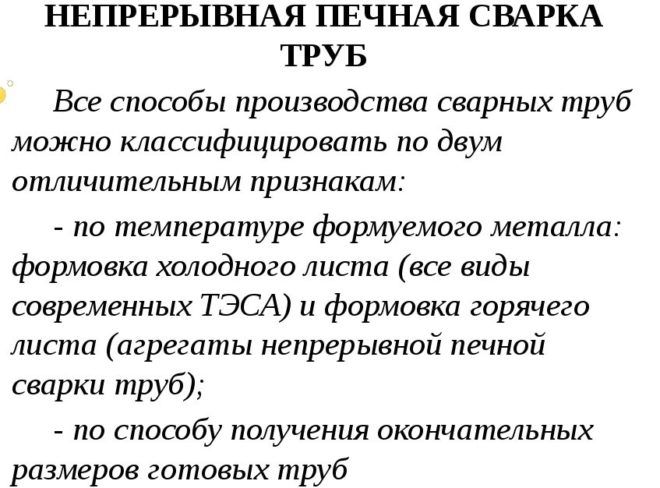

Soldagem em Forno Contínuo de Tubos Metálicos

Uma tira de metal laminado usada como peça em bruto para um produto futuro (também chamada de tira) é puxada através de um forno especial no qual o metal é aquecido a uma temperatura de 1300 ° C (a temperatura exata depende do grau do aço).Após o aquecimento no forno, as bordas das tiras são sopradas para remover a incrustação e o aumento da temperatura local.

Depois disso, as bordas são submetidas a sopro adicional, o que ajuda a aumentar a temperatura para valores que permitem a soldagem. Nesse estado, o tarugo metálico é enrolado pelos rolos de compressão, nos quais ocorre a soldagem final do tubo. Os tubos laminados fabricados desta forma são classificados como produtos trabalhados a quente.

Area de aplicação

"Seamless Pipe Defect Classifier" estabelece termos e definições, possíveis defeitos internos e superficiais da superfície de tubos OCTG de aço carbono e liga de aço laminado a quente sem costura. As ilustrações fornecidas dão uma ideia clara da natureza dos defeitos considerados.

Os termos estabelecidos por este "Seamless Pipe Defect Classifier" são obrigatórios para uso em todos os tipos de documentação em desenvolvimento.

Há um termo padronizado para cada conceito. Não é permitido o uso de termos sinônimos. Sinônimos inaceitáveis para uso são dados na norma como referência e são marcados com a marca "Ndp".

Os termos padronizados são impressos em letras maiúsculas e os sinônimos inválidos são impressos em letras minúsculas.

ABREVIATURAS:

| TMK | – | Empresa Metalúrgica de Tubos OJSC. |

| VTZ | – | OJSC "Fábrica de Tubos Volzhsky" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Fábrica de Tubos Seversky" |

| TAGMET | – | JSC "Fábrica Metalúrgica Taganrog" |

| VMZ | – | OJSC "Fábrica Metalúrgica Vyksa" |

| CHTPZ | – | Planta de Laminação de Tubos OJSC Chelyabinsk |

| PNTZ | – | JSC "Fábrica Pervouralsk Novotrubny" |

7 Solidez do metal

6.7.1 Tubos do grupo de abastecimento B, bem como dos grupos de abastecimento A e E (em

caso de racionamento de resistência temporária) deve resistir ao teste

pressão hidrostática calculada de acordo com a fórmula dada em GOST 3845,

na tensão admissível na parede do tubo igual a 40% da resistência à tração

para o tipo de aço especificado, mas não superior a 20 MPa.

O fabricante pode garantir a capacidade de

tubos formados a frio para suportar a pressão hidrostática de teste

sem teste. A capacidade dos tubos para suportar o teste hidrostático

pressão é fornecida pela tecnologia de produção de sem costura

tubos trabalhados a frio.

Em vez de testes de pressão hidrostática de soldados

tubos formados a frio, o fabricante pode realizar testes de continuidade

tubos metálicos por métodos não destrutivos.

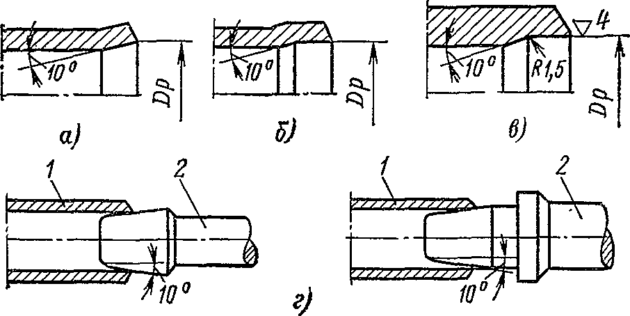

Fabricação de laminação a frio

A tecnologia para a produção de tubos de aço por laminação a frio consiste em duas etapas:

- processamento inicial;

- calibração.

processamento inicial. A luva oca é resfriada após a perfuração no moinho. Sua temperatura cai para valores em que o metal perde a plasticidade necessária para forjar ou perfurar. Nesse estado, o produto passa pelo processamento final puxando pelos cilindros formadores. O tarugo metálico não pode ser chamado de frio, pois sua temperatura é bastante elevada devido às cargas de deformação a que é submetido nos cilindros da laminação.

Calibração. Antes desta operação, o tubo é submetido a recozimento (o metal é aquecido até um estado de recristalização). Isso é feito para remover a tensão que apareceu no metal após a laminação no moinho. Graças ao recozimento, o aço adquire a plasticidade e a tenacidade necessárias para a calibração, todas as microfissuras são eliminadas e a estrutura das paredes do tubo torna-se homogênea.

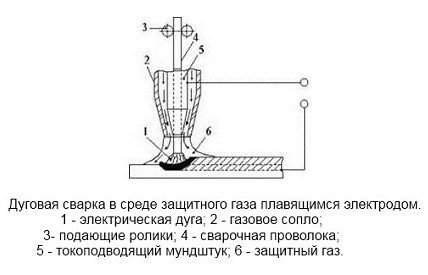

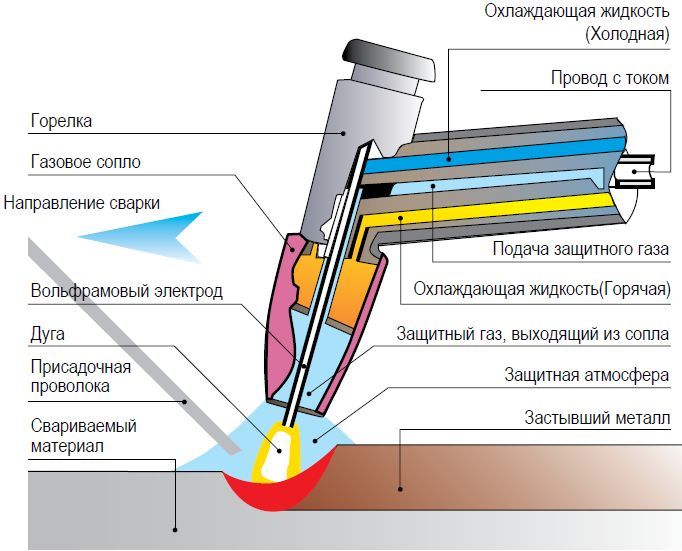

Soldagem de tubos blindados a gás

Na maioria das vezes, esse método é usado para soldar produtos de aço de alta liga ou na fabricação de tubos de aço inoxidável. No processo de soldagem desse metal da maneira usual, os elementos de liga são destruídos, o que degrada significativamente a qualidade da solda.

Tubos laminados, em cuja produção é usada soldagem em gás de proteção ou soldagem a arco elétrico, refere-se a produtos fabricados por deformação a frio.

Classificação

A classificação do produto é realizada de acordo com três parâmetros principais:

- Método de produção de manga;

- Tecnologia de enrolar uma manga em um tubo;

- Método para a formação final do diâmetro e espessura da parede do perfil do produto.

Tecnologia de enrolar uma manga em um tubo

Ao mesmo tempo, o método de enrolar a manga ao máximo caracteriza o processo de produção. Dependendo dele, é dado o nome das oficinas de produção e das unidades de laminação de tubos.

Maneiras de obter uma manga

Vários métodos podem ser usados para obter uma luva. Entre eles estão a perfuração em prensa, perfuração em laminador de rolos cruzados, furação de rolos prensados, furação combinada em prensa e máquina de rolos cruzados.

Tecnologias de enrolamento de mangas

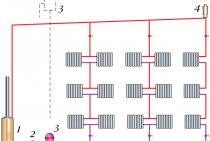

Até o momento, na produção de tubos laminados a quente de acordo com o GOST 8732-78, a tecnologia mais comum é o uso de laminadores automáticos.

A sua utilização proporciona os seguintes benefícios:

- Variedade de sortimento de produtos acabados;

- Alta performance;

- Automação do processo produtivo;

- Alto nível de mecanização da produção.

Variedade de tubos

Com a ajuda de tais equipamentos de produção, é possível obter tubos de diâmetro pequeno (até 150 mm), médio (até 250 mm) e grande (400 mm e mais).

Produção de tubos sem costura de paredes grossas

Para a fabricação de tubos de paredes grossas, é usado o método de laminação em um moinho de peregrino. A principal área de utilização dos produtos produzidos desta forma é a refinação de petróleo e a indústria petrolífera.

A gama de produtos laminados deste tipo é representada pelos seguintes tipos de produtos:

- Tubos de perfil pequeno (espessura da parede de 2,5 a 4 mm, diâmetro - não mais que 114 mm, comprimento do produto - até 60 m).

- Médio (comprimento - até 40 m, espessura - 5-8 mm, diâmetro - até 325 mm).

- Grande (comprimento - até 36 m, espessura - 6-10 mm, diâmetro - até 700 mm).

Laminação longitudinal em moinho contínuo

A laminação contínua é considerada o método mais eficiente para a fabricação de tubos laminados a quente sem costura. Pode ser utilizado para a produção de produtos laminados com diâmetro de 16 a 350 mm e espessura de parede de 2 a 25 mm. Na maioria das vezes, para a produção de aço laminado de acordo com o GOST 8732-78, são utilizados aços de baixa liga e carbono, menos frequentemente - de alta liga.

Rolamento helicoidal

A laminação do parafuso é usada nos rolos de perfuração, laminação e calibração da unidade de laminação de tubos. Tais máquinas são caracterizadas por alta manobrabilidade, mas ao mesmo tempo são inferiores em produtividade aos equipamentos com moinho contínuo.

Ao usar este método, não há necessidade de substituir os rolos ao mudar para a produção de tubos laminados a quente de diâmetro diferente, o que simplifica muito o processo. Esta tecnologia é utilizada principalmente na fabricação de tubos de aço laminados a quente para anéis de rolamento.

Produção em cremalheira

Com este método de produção, os vidros são empurrados com um mandril através de uma série de gaiolas de rolos. Esta tecnologia é usada para produzir tubos laminados a quente sem costura a partir de tarugos quadrados.Desta forma, são obtidos tubos de pequena espessura de parede, com diâmetro não superior a 245 mm. Equipamentos modernos de fabricantes estrangeiros permitem produtos de alta resistência com comprimento de até 12 metros e espessura de parede de 2,5 a 10 mm.

A escolha do método de produção é determinada pelas características exigidas e finalidade do produto acabado. Equipamentos modernos permitem obter produtos de alta qualidade, garantir a conformidade com GOST 8732-78 e, ao mesmo tempo, reduzir os custos de caixa para a produção de tubos de aço laminados a quente e a frio.

Variedades de tubos de metal

Os tubos metálicos podem ser classificados de acordo com as condições de uso, tecnologia de produção e método de proteção contra corrosão.

Existem duas aplicações principais: de uso geral e especializada. Os tubos de aço para fins especiais são divididos nos seguintes tipos:

- para aquecimento, tubulações de água e gás usadas em assentamentos;

- tubos metálicos para transporte de gás e oleodutos, projetados para trabalhar sob alta pressão;

- produtos para sondas de perfuração;

- para a indústria química (deve ter alta resistência à corrosão);

- produtos metálicos com seção transversal retangular ou moldada;

- consequência.

Por tecnologia de produção:

- tubo soldado elétrico rolando com costura reta;

- aço soldado com costura em espiral;

- laminação a frio sem costura;

- laminação a quente sem costura.

De acordo com o método de proteção contra corrosão:

- laminação de aço inoxidável;

- metal galvanizado (em um ou ambos os lados);

- com revestimento de polímero.

Vídeo relacionado: Rolamento de tubos

https://youtube.com/watch?v=bJlMDTRYvBY

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

Soldagem a arco elétrico de tubos laminados

A tecnologia de fabricação por soldagem elétrica permite produzir produtos com espessura mínima de parede e grande diâmetro. A maioria dos tubos laminados, em particular, para colocação de gasodutos e redes de abastecimento de água, são produzidos por soldagem a arco com fluxo. O processo de fabricação de laminação de tubos soldados elétricos inclui várias etapas:

- a chapa laminada recebe a forma necessária puxando-a pelos rolos de perfil dos laminadores;

- como resultado, são obtidos tarugos de aço preparados para soldagem;

- o processo de perfilagem é realizado por meio de laminação de rolos.

O polimento é mais preferível para a produção de tubos de costura reta do que a moldagem por compressão, que é usada principalmente na fabricação de grandes produtos arredondados.

Ao contrário dos produtos metálicos com costura reta, o perfilamento de produtos tubulares em espiral é realizado em moinhos de manga ou de endireitamento de lobo. Após a formação, as bordas dos blanks de aço são soldadas usando soldagem a arco elétrico. Dependendo do tipo de produto, aparece uma solda reta ou espiral na superfície, que deve ser limpa do grânulo e resfriada.

O produto resfriado é calibrado. Depois disso, é examinado, escaneado por ultra-som e testado quanto à resistência a possíveis cargas. Além disso, é realizada uma verificação final e, se nenhum defeito for encontrado, os produtos são enviados para venda.

Padrões de fabricação

A tecnologia de produção e as características dos produtos acabados devem atender aos requisitos da documentação regulatória.As seguintes normas se aplicam nesta área de produção:

- GOST 8731-74 - regula as propriedades de produtos laminados de uso geral laminados a quente de aços ligados e de alto carbono;

- GOST 9567, GOST 8732 - estabelecer tamanhos de tubos e desvios de parâmetros aceitáveis;

- GOST 8732-78 - define a variedade de tubos sem costura laminados a quente;

- GOST 21945-76 - regula as características dos tubos sem costura laminados a quente feitos com base em ligas de titânio.

Tubos de liga de titânio

Existem também outros documentos normativos que definem as características dos produtos laminados a quente e a frio fabricados com uma determinada tecnologia.