Capacidade de enchimento do carretel

Antes de fixar a linha de pesca, o carretel é removido: desaperte o parafuso que está na frente do carretel e pressione o botão localizado nele (se a embreagem for traseira).

Em seguida, você precisa abrir o registrador. Instalamos o carretel no eixo e apertamos o parafuso. Nenhuma força é necessária durante a instalação. O fato de o carretel estar instalado é indicado por uma trava com um clique.

Depois de fechar o empilhador de linha, passamos a enrolar a linha de pesca. Para um enrolamento mais uniforme, recomenda-se puxar a linha de pesca. Para evitar problemas durante a operação do carretel, devem permanecer pelo menos 2 milímetros da borda do carretel até a linha de pesca.

A capacidade do carretel é indicada pelo fabricante do carretel no manual do usuário.

Fabricante

A criação e melhoria deste dispositivo é realizada pela ASpromt LLC, uma das líderes do mercado científico e técnico nacional. A empresa está operando desde 2001 e durante esse período obteve sucesso significativo na produção de complexos móveis de plasma.

Até o momento, a ASpromt LLC vende Gorynych para 11 países do mundo e o número de pedidos está aumentando ano a ano. Você pode comprar oficialmente este dispositivo de nove revendedores na Rússia e nos países da CEI. Além das vendas, os revendedores fornecem serviço e serviço de garantia, se necessário, e também distribuem produtos relacionados.

Engrenagens e Engrenagens Parasitárias

Quanto menos engrenagens no par principal, mais fraca a bobina. Para girar, você precisa de engrenagens aumentadas.

Engrenagem FluiDrive - As engrenagens do par principal são um mecanismo de engrenagem com movimento suave.

Digital Gear Design é uma marcação de bobinas, na produção da qual as tecnologias de computador estavam envolvidas.

O Haper Gear é um carretel cujos dentes da engrenagem são usinados adicionalmente para melhorar a aderência e reduzir a folga.

A engrenagem do parasita em forma pode ser na forma de um quadrado ou círculo. A engrenagem em forma de quadrado contribui para um enrolamento mais uniforme da linha de pesca no carretel, inclusive nas laterais. A engrenagem parasita também é elipsoidal, e a carruagem é unida a ela por meio de dobradiças.

Noções básicas de soldagem a arco

Em várias instruções sobre como soldar corretamente com solda elétrica, a ênfase está no início do processo de soldagem. A primeira soldagem elétrica para iniciantes neste negócio deve estar sob a supervisão de um soldador experiente que corrija as deficiências e dê recomendações ao iniciante.

A soldagem com um eletrodo começa com uma fixação segura da peça. Para evitar o risco de incêndio, despeje água fria em um balde e coloque-o próximo ao local de soldagem.

É impossível realizar trabalhos de soldagem em bancadas de madeira e tratar superficialmente quaisquer restos dos elementos de eletrodos aplicados.

Para que o arco elétrico se acenda, você deve realizar os seguintes passos:

fixe firmemente o grampo "aterramento";

isole o fio do cabo e, em seguida, passe-o cuidadosamente no suporte;

defina o valor atual na máquina soldada - de acordo com um determinado diâmetro do elemento do eletrodo;

instale o elemento do eletrodo em relação à peça de soldagem em um ângulo de 60 graus;

você precisa passar cuidadosamente o eletrodo sobre a superfície do metal - e ele brilha;

aproxime o elemento do eletrodo ao metal e levante-o a uma altura de 5 mm.

Se as ações acima foram realizadas na ordem correta, o arco acenderá.

Uma folga de 5 mm deve ser observada durante o trabalho de soldagem - do início ao fim.

Com a soldagem adequada de metal por soldagem elétrica, o eletrodo queima lentamente e, portanto, é cuidadosamente aproximado do metal. Não mova o elemento do eletrodo rapidamente, pois ele pode ficar preso. Se tal situação surgir, você terá que movê-lo um pouco para o lado.

Se o próprio arco não acender, a corrente deve ser aumentada.

Após a ignição do arco, é necessário mover lentamente o elemento do eletrodo na horizontal, fazendo pequenas flutuações. O metal que já derreteu se aproximará do centro do arco nesta situação.

Como resultado, uma costura com pequenas ondas é formada.

Em tal situação, é necessário trocar o antigo elemento do eletrodo por um novo, remover a escória e retomar o processo de soldagem.

Além disso, a uma distância de 12 mm da costura do recesso - a cratera, o arco deve ser aceso. Nesse caso, é necessário trazer o eletrodo para a cratera de forma que apareça uma liga dos elementos do eletrodo antigo e novo, após o que é necessário retomar a soldagem da costura.

ASSISTA VÍDEO

A trajetória do movimento do arco ao soldar peças tem 3 direções:

- progressivo. O arco é movido ao longo do eixo do eletrodo. Nesse caso, o comprimento do arco é preservado;

- longitudinal. Em tal situação, um rolo de rosca de soldagem é formado. Sua altura está relacionada à velocidade de movimento e ao comprimento do elemento eletrodo.

O resultado é uma costura fina. Para que não desapareça, ao mover o elemento eletrodo ao longo da costura, devem ser feitos movimentos transversais;

transversal. Nesta situação, como resultado de movimentos oscilatórios, é estabelecida uma largura de costura específica. A amplitude de tais oscilações é definida dependendo do tamanho das costuras, sua posição, etc.

Soldadores experientes usam todas as 3 direções de movimento do arco.

Características da tecnologia de soldagem

De acordo com a classificação geralmente aceita, existem duas opções para uma solda ideal, em particular:

- Vista destacável.

- Olhar inquebrável.

A tecnologia destacável inclui costuras e conexões que podem ser separadas sem danos, sem perturbar os elementos de conexão. Os elementos mais simples são um parafuso e uma porca. A conexão de uma peça refere-se a soluções estruturais de alta resistência, as peças não são separadas de forma alguma, a singularidade e a integridade da estrutura não são violadas. Esta opção inclui tecnologias de rebitagem e soldagem. A experiência mostra que para atingir a qualidade ideal, a zona termicamente afetada da solda, que proporciona um alto resultado de conexão, é uma excelente opção.

Princípio de funcionamento

Em termos de recursos de design, este dispositivo é um gerador de plasma clássico de baixa temperatura. O plasma é obtido por meio de um arco elétrico que ocorre entre o cátodo e o ânodo. O líquido é aquecido a uma temperatura extremamente alta e sob alta pressão se transforma em um jato de plasma estreitamente direcionado.

Tanto a água quanto o álcool podem servir como fluido de trabalho que é aquecido. Vale ressaltar que somente água destilada ou solução de água destilada com álcool (teor alcoólico de 45%) pode ser utilizada.

Esta circunstância torna o dispositivo "Gorynych" universal, capaz de trabalhar com uma variedade de materiais e realizar vários tipos de trabalho.

Apesar do princípio de operação bastante complicado, o dispositivo para soldagem e corte consiste em três componentes principais: o próprio gerador de plasma, a fonte de alimentação e o sistema de controle.

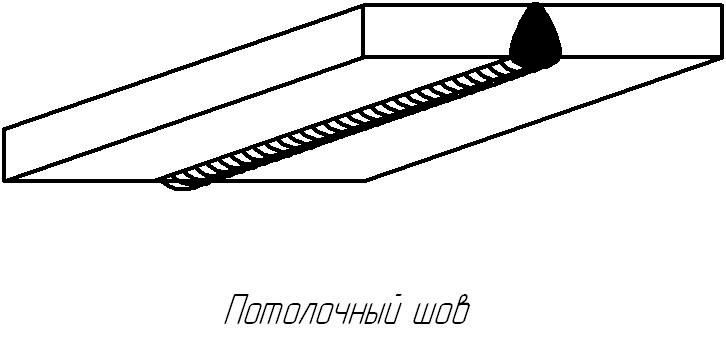

Tecnologia de soldagem de costura de teto

Para soldadores iniciantes, será útil se familiarizar com o tutorial geral em vídeo sobre soldagem a arco manual:

Recomendações gerais

Solda de teto

Durante a soldagem, o metal fundido é impedido de cair pela força da tensão superficial. É por isso que é necessário reduzir ao máximo o tamanho da poça de fusão. Para fazer isso, mova periodicamente o eletrodo para o lado para que o metal tenha tempo de endurecer levemente.

Além disso, a largura dos rolos é reduzida.Como regra, são 2-3 larguras de eletrodo. Normalmente, eletrodos com diâmetro não superior a 4 mm são usados para a costura de soldagem. No momento da remoção do arco, às vezes são formados rebaixos. Segure o eletrodo pelas bordas para evitar isso.

O eletrodo deve estar seco, caso contrário os gases liberados podem entrar na solda, reduzindo sua qualidade. Ao soldar por esta técnica, a evaporação de escórias e gases do metal fundido é reduzida. Portanto, as soldas no teto têm propriedades metálicas mais baixas do que as soldadas em outras posições.

Recomenda-se realizar a soldagem no teto por conta própria, isso permitirá que você observe bem o processo, selecione a velocidade e o método de cozimento. Materiais com espessura acima de 8 mm são soldados em várias passagens. A sutura da raiz geralmente é realizada com eletrodo de 3 mm, e suturas subsequentes com 4 mm.

Métodos para cozinhar costuras de teto

Crescente - o eletrodo deve estar em um ângulo de 90-130 ° em relação ao teto. Com movimentos oscilatórios em forma de crescente (ziguezagues), o eletrodo entra continuamente na parte endurecida do metal. Este método requer várias passagens e é o mais fácil para iniciantes.

Método de soldagem crescente

Escada - o eletrodo está em um ângulo de 90-130 ° em relação ao teto. Ele é levado ao teto e um arco é aceso. Quando o metal fundido é formado, o eletrodo é levemente removido (5-10 milímetros) e devolvido, bloqueando o metal seco em 30-50% de seu comprimento.

Soldagem de escada

Para frente e para trás - a extremidade do eletrodo retorna constantemente à parte endurecida do metal, alongando constantemente a costura. Este é o método mais difícil e demorado, mas ao mesmo tempo é o mais durável.

Caminho alternativo

Alimentador de carretel giratório

Os movimentos do alimentador do carretel são recíprocos. Existem 2 tipos de tal mecanismo:

- com engrenagem de parafuso;

- com pinhão.

O dispositivo de balancim inclui uma pequena engrenagem, uma engrenagem parasita, um carro e guias para ele, uma haste para alimentação do carretel e suas fixações. A alça gira, a engrenagem pequena também começa a girar e transfere a força para a engrenagem parasita, que, por sua vez, coloca o carro em movimento.

O carretel na haste se move da mesma maneira que o carro. Assim, a linha de pesca se encaixa no carretel uniformemente.

Para a fiação, é melhor usar um BC com um alimentador de carretel de parafuso.

Alimentador de parafuso

A rotação do par principal é transmitida ao carro através do eixo de came da engrenagem de acionamento. A maioria dos modelos BC está equipada com hélices sem fim. As roscas desses parafusos são cortadas transversalmente, o passo da ranhura é diferente.

Devido ao passo diferente, o carretel se move para frente em uma velocidade, para trás em outra.

Isso garante a colocação de alta qualidade de linhas de pesca muito finas: sua camada superior não afunda na inferior e a linha de pesca não fica emaranhada.

Como pegar muitos peixes

A pesca dá prazer em seu processo - cada um de nós sabe disso. Mas afinal, além disso, sempre queremos obter resultados da pesca - pegar não três poleiros, mas uma dúzia de lúcios de quilograma - isso será uma captura! Cada um de nós sonha com isso, mas nem todos sabem como.

Há quanto tempo você tem uma GRANDE PEGA? Quando foi a última vez que você pegou TEN BIG PIKE/CARP/BREAM?

Uma boa captura pode ser alcançada (e sabemos disso) graças a uma boa isca. Pode ser preparado em casa, você pode comprá-lo em lojas de pesca. Mas é caro nas lojas e, para preparar a isca em casa, você precisa gastar muito tempo e, para ser sincero, a isca caseira nem sempre funciona bem.

Sabe aquela decepção quando você comprou uma isca ou cozinhou em casa, e pegou três ou quatro robalos? Certamente familiar. Então, talvez seja hora de usar um produto realmente funcional, cuja eficácia foi comprovada cientificamente e na prática nos rios e lagoas da Rússia?

Existe essa isca e não é um mito - Fishhangri. Sim, sim, é ela. Muitas pessoas o conhecem, muitos o amam, mas poucos sabem como usá-lo, e é por isso que existem tantos comentários irados sobre ele na Internet. Algumas pessoas simplesmente não sabem ler instruções...

O Bait FishHungry dá exatamente o resultado que não podemos alcançar sozinhos, especialmente porque é barato, o que o distingue de outros meios e você não precisa perder tempo para fazê-lo - encomendou, trouxe e pronto!

Claro, é melhor tentar uma vez do que ouvir mil vezes. Especialmente agora - a temporada! Um desconto de 50% no seu pedido é um ótimo bônus!

Apresse-se e peça Fishhangri!

Lidar com

A alça define o movimento de rotação do mecanismo. Muitos BCs possuem um sistema de dobramento da alça que é acionado ao pressionar um botão, além de um dispositivo de parafuso para alterar a localização da alça.

Existem modelos sem sistema de botão de pressão. Você pode dobrar e reorganizar a alça usando um mecanismo de parafuso.

Para fazer isso, o parafuso é afrouxado, a alça é colocada na posição desejada e o parafuso é apertado novamente, fixando esta posição.

Para reorganizar a alça, neste caso, o parafuso é desaparafusado, removido, a alça é movida para o lado oposto do corpo do carretel, o parafuso é aparafusado no orifício até parar.

Os rolos de velocidade estão equipados com uma alça dupla. Podem ter um punho, mas complementados com um compensador que evita vibrações devido ao desequilíbrio do punho.

Limpeza de solda

Após a soldagem, respingos de escamas, gotas de metal e escória permanecem na superfície do metal. A sutura em si é geralmente convexa, se projeta acima da superfície. Todas essas deficiências podem ser eliminadas: limpar.

A limpeza das costuras após a soldagem é feita em etapas. Na primeira etapa, com a ajuda de um cinzel e um martelo, escamas e escórias são retiradas da superfície. No segundo, se necessário, compare a costura. Aqui você precisa de uma ferramenta: um moedor equipado com um disco de moagem para metal. Dependendo de quão lisa a superfície deve ser, diferentes grãos abrasivos são usados.

Às vezes, ao soldar metais dúcteis, é necessário estanhar - revestindo a solda com uma fina camada de estanho fundido.

https://youtube.com/watch?v=n3DtsW-YPQg

Tecnologia do processo de soldagem

A soldagem de metais é um processo de alta temperatura. Ao soldar vários produtos metálicos, um arco elétrico é formado e retido, que conecta o elemento do eletrodo e a peça de soldagem entre si.

Sob a influência do arco, o produto e a haste do elemento eletrodo são fundidos.

Em seguida, aparece uma poça de fusão, na qual elementos metálicos e eletrodos são misturados. Os parâmetros desse banho estão associados ao modo de soldagem selecionado - eles são indicados em milímetros: o comprimento é de 10 a 30 mm, a largura é de 8 a 15 mm e a profundidade é de 6 mm.

Quando o revestimento do eletrodo derrete, uma zona de gás aparece perto do arco e acima da poça de fusão. Ele empurra o ar para fora da zona de solda e evita que o oxigênio atinja os metais que já derreteram.

Também nesta zona surgem vapores que produzem elementos metálicos e eléctrodos. A escória aparece no topo das costuras, o que impede que a parte fundida entre em contato com o oxigênio, o que degrada a qualidade do trabalho soldado.

Após a remoção do arco elétrico, o metal cristaliza e surge uma costura, que une as peças soldadas. No topo da costura há uma camada protetora contra escória, que é removida após a união das peças de soldagem.

Tecnologia de soldagem a arco manual

A soldagem de tubos com soldagem a arco manual não é a soldagem mais fácil para iniciantes neste negócio. O treinamento de soldagem deve ser realizado por pessoas experientes neste campo, que dão recomendações úteis e corrigem as deficiências dos iniciantes.

Durante a soldagem, o eletrodo executa certas ações: translacional, longitudinal, transversal. A partir dessas combinações, são obtidos diferentes tipos de costuras.Os mais usados são mostrados na figura.

Para que a soldagem seja de alta qualidade, é necessário monitorar o movimento do arco elétrico. Se um arco muito longo for formado, o metal fundido se oxida, suas gotas são pulverizadas por todo o produto, o que torna a costura porosa.

A soldagem a arco manual tem as seguintes vantagens:

- esse trabalho é feito em uma sala separada;

- muitos eletrodos são produzidos para essa soldagem;

- você pode passar rapidamente de um produto soldado para outro;

- máquinas de solda usadas em tal processo de soldagem podem ser facilmente movidas de um lugar para outro.

Ao mesmo tempo, a soldagem a arco de metais tem várias desvantagens:

- durante esse trabalho de soldagem, muitas substâncias nocivas são liberadas;

- tem uma baixa eficiência, ao contrário de outros tipos de soldagem;

- a qualidade do trabalho de soldagem realizado está diretamente relacionada à qualificação do soldador

Execução de soldagem semiautomática

A soldagem semiautomática não é o trabalho de soldagem mais fácil. Antes de iniciar a soldagem de peças com um dispositivo semiautomático, você deve ler atentamente as instruções desta máquina.

A configuração semiautomática pode ser feita da seguinte maneira:

primeiro você precisa calcular a força atual, que é determinada com base na espessura do metal soldado. Informações sobre esses 2 parâmetros podem ser encontradas nas instruções da semiautomática.

A soldagem semiautomática é considerada de baixa qualidade com baixa corrente de soldagem;

- ajuste a velocidade de alimentação do arame. A velocidade deve ser ajustada nas engrenagens intercambiáveis que acompanham tal dispositivo;

- defina a tensão e a corrente desejadas;

- verifique a exatidão da configuração dos modos na peça de teste;

- clique no botão "Avançar";

- adicione fluxo ao funil;

- faça a instalação do suporte - a ponta do bocal deve estar na área soldada;

- ao final do ajuste da máquina de solda, é necessário abrir o amortecedor do funil de fluxo, clicar no botão “iniciar” e bater no local de soldagem. Como resultado, um incêndio aparecerá no arco e o processo de cozimento começará.

A soldagem semiautomática produzirá um trabalho de alta qualidade com vários tipos de aço

Diferenças entre o gerador de plasma Gorynych e os análogos mais próximos

- Uma das principais diferenças deste dispositivo em relação aos similares é sua maior compatibilidade com o meio ambiente. A liberação de substâncias nocivas ou tóxicas durante a operação é zero. Além disso, durante a evaporação intensiva da água, o ar fica saturado de oxigênio.

- Deve-se notar também a grande capacidade de trabalho da arma. No total, cerca de 100 gramas de água ou uma solução de álcool são colocados nele, e isso é mais que suficiente para 20 a 25 minutos de operação contínua.

- Vale destacar também a incrível despretensão ao nível de tensão que pode ser aplicado ao aparelho. Sua faixa pode variar de 130 a 240 volts e, em toda a faixa, o gerador é capaz de fornecer um fluxo constante de plasma.

Que trabalho pode ser realizado usando o gerador de plasma Gorynych

As aplicações para este dispositivo são muito grandes e continuam a aumentar à medida que as pessoas encontram cada vez mais usos para este dispositivo. Neste momento, você pode usá-lo da seguinte forma:

- Soldagem de aços estruturais, inoxidáveis, ligas, metais não ferrosos, bem como suas ligas.

- Soldagem e soldagem de produtos de metais não ferrosos.

- Corte de aço, produtos de ferro fundido, metais não ferrosos, bem como suas ligas.

- Soldagem com soldas duras e macias com pontos de fusão altos e baixos.

- Derretimento de metal em pequenas quantidades em cadinhos.

- Tratamento térmico de superfície.

- Processamento auxiliar de metais no processo produtivo de fundição.

- Processamento de materiais refratários de origem inorgânica e orgânica (basalto, quartzo, granito, vidro de quartzo, concreto, mármore, fibrocimento e outros materiais).

- Queima de pequenos itens.

- Revestimento em pó de produtos.

- Oxidação térmica de peças.

- Endurecimento de peças metálicas.

- Processamento termorretrátil.

- Aplicação de esmalte.

- Fabricação e processamento de produtos de vidro.

- Corte de fibra de vidro.

- Obtenção de compostos químicos.

- Remoção de óxidos de superfícies metálicas.

- Limpar as superfícies de produtos resistentes ao calor e vários orifícios neles de contaminantes orgânicos e outros.

- Limpeza de superfícies e microfuros de contaminantes orgânicos em moldes de platina.

- Fusão de superfícies de concreto para reduzir a higroscopicidade.

- Para necessidades de joias.

- Em caso de pequenos incêndios na área de produção de trabalho, pode ser usado no modo de arco extinto para extinção instantânea de incêndio.

Como mostrado por muitos anos de uso, um gerador de plasma na fazenda pode substituir dispositivos como um moedor, uma serra manual, um maçarico, uma máquina de solda, um queimador de gás e até um cortador a laser de alta temperatura.

Se necessário, "Gorynych" pode até ser usado como uma lanterna brilhante o suficiente para iluminar as instalações.

Aplicação em corte artístico e soldagem de metais

A grande maioria das pessoas acredita que tal dispositivo só pode soldar ou cortar metal, mas na realidade tudo é diferente. Se você aplicar um pouco de imaginação a Gorynych, com sua ajuda, poderá criar verdadeiras obras de arte.

Por exemplo, com formulários pré-preparados, você pode moldar figuras de metal, vidro ou plástico. Para fazer isso, basta aquecer o material de partida em um cadinho e despejá-lo no molde. Normalmente, o aquecimento não leva mais de 5 minutos e, no caso de vidro e plástico, tudo acontece ainda mais rápido.

Além disso, você pode soldar metal e, assim, criar formas e desenhos abstratos, limitados apenas pela sua imaginação.

Usando uma unidade de plasma, você pode alterar as propriedades de materiais sólidos. Um exemplo é o clássico ladrilho de granito. Se for aquecido, ficará um tom mais claro e sua capacidade de absorver água aumentará em uma ordem de magnitude. Assim, mesmo o ladrilho mais escorregadio pode ser transformado em áspero e, assim, eliminar a possibilidade de escorregar.

O mecanismo e a velocidade de rotação do rotor no BC

O mecanismo do rotor inclui um par principal e um alimentador de carretel. O rotor tem uma roda que aciona uma engrenagem no eixo principal. Ele começa a girar devido à rotação da alça. Ele é montado em um orifício de 4 lados localizado no eixo. O par principal é uma caixa de câmbio, possui uma relação de transmissão específica.

A velocidade na qual o rotor gira depende da relação de transmissão do acionamento e da rapidez com que a alavanca é girada. De acordo com a relação de transmissão, os BCs para fiação são classificados da seguinte forma:

- Potência (a bobina faz uma volta e o rotor durante este tempo de 3,2 a 4,3 voltas) para corrico, adaptado para fiação lenta.

- Universal (de 4,5 a 6,1 voltas). Qualquer ritmo.

- Alta velocidade (de 6,2 a 7,2) para espasmos, gabarito.

processo de soldagem

O processo de soldagem na fabricação de produtos de aço inoxidável, como nos casos de soldagem de outros metais, é dividido em três etapas - preparatória, a etapa de soldagem propriamente dita e a final.

Fase de preparação

Na fase preparatória, é necessário marcar as peças planejadas para serem soldadas, limpá-las e desengordurar usando uma composição química especial. Se isso for ditado pela espessura das peças a serem unidas, também será necessário cortar as arestas para melhor formar a solda.

Principais trabalhos

A etapa principal da soldagem consiste nas seguintes etapas:

- conexão do inversor criando uma polaridade reversa (o cabo com o porta eletrodo é conectado ao conector “+” e o cabo de aterramento é conectado ao conector “-”).Tal conexão proporcionará maior derretimento do eletrodo em relação à conexão direta, além de evitar a queima do material por reduzir a penetração das peças;

- após a fixação das peças nas posições em que serão soldadas, devem ser feitas as soldas primárias. O comprimento dessas costuras e sua localização ao longo do contorno da solda planejada são determinados dependendo do tamanho da costura e também da espessura das peças a serem soldadas;

- no caso de estarmos falando sobre a criação de uma solda de longo prazo, deve ser realizado um método passo a passo, durante o qual a soldagem é realizada de lados opostos com costuras curtas;

- se for necessário realizar várias camadas em uma costura, após cada nova camada, aguarde um pouco para que a camada anterior tenha tempo de esfriar antes de aplicar uma nova;

- no caso de uma costura grande (estendida em distância) ou se tiver uma configuração complexa, será necessário fazer mais tachas em comparação com costuras simples ou curtas, cada uma delas com um pequeno comprimento localizado ao longo das bordas da costura . Esta ação reduzirá o risco de deformação das peças próximas à costura.

Estágio final

Após a conclusão do trabalho de soldagem, você deve prosseguir para o estágio final. Nesta fase, a costura é limpa da escória resultante para determinar visualmente sua qualidade. Além disso, nesta fase, são identificados os locais onde há falta de penetração. Se tais locais forem encontrados, devem ser feitos reparos ou a junta deve ser totalmente cortada e soldada, repetindo todo o algoritmo.

Cuidados e precauções

- A linha de pesca não deve cair nas partes rotativas do carretel.

- Ao deixar a bobina armazenada até o próximo uso, deve-se tomar cuidado para garantir que ela esteja seca.

- Todos os anos é recomendável abrir o corpo da bobina e lubrificar seu mecanismo com uma graxa especial.

- A bobina deve ser usada de acordo com as instruções, caso contrário, em caso de quebra, você terá que confiar em sua própria força: a garantia não cobre danos causados pelo uso incorreto do colete.

- Após o uso, o carretel deve ser limpo com álcool (locais abertos) e o rolo de linha deve ser lubrificado com graxa.

Há muitos detalhes em um carretel de fiação. "Inertialess", porque não há inércia no tambor ao lançar, a posição do carretel no carretel é fixa. Este é um dispositivo complexo.

Se você cuidar dele e seguir as precauções, o colete durará muitos anos. Ao trabalhar corretamente, não é recomendável desmontar a bobina mais de uma vez por ano

Com o conhecimento de como o carretel giratório está organizado, nenhuma quebra o surpreenderá!

Para a prevenção da bobina sem inércia, veja o vídeo. Boa visualização!

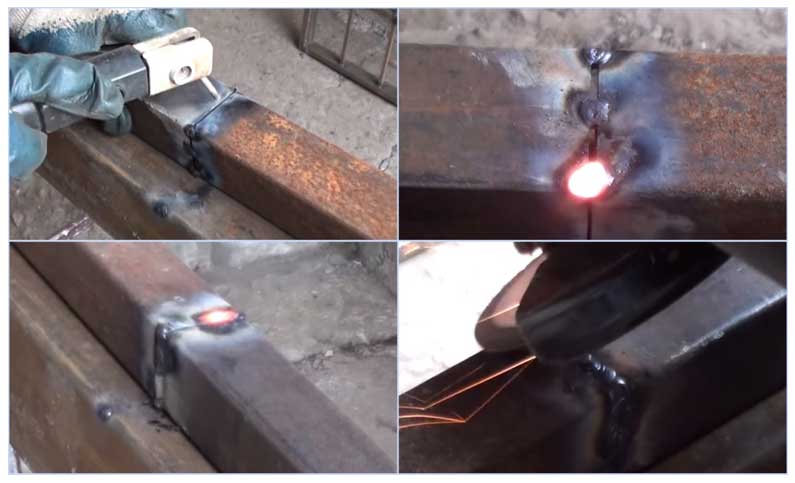

Como soldar tubos de perfil fino com suas próprias mãos

Ao trabalhar em casa, os perfis geralmente são soldados com um inversor, caracterizado por baixo peso, facilidade de uso, ampla variedade de ajustes e presença de funções adicionais que facilitam o trabalho.

A segunda tarefa importante é determinar a polaridade correta dos eletrodos. Sabe-se que o contato positivo tem uma temperatura de aquecimento mais alta e, com a polaridade correta, é fornecido "menos" ao porta eletrodo e "mais" ao corpo da peça

Assim, ao soldar elementos com grande espessura, é melhor usar a polaridade reversa.

Arroz. 12 Preparação e conexão de tubos faça você mesmo

Soldagem de topo de um tubo de perfil com um inversor

Antes de realizar o trabalho, uma superfície plana é preparada a uma distância conveniente do solo; como suporte, é melhor usar perfis quadrados ou retangulares de paredes grossas, nos quais será colocado o perfil de metal a ser unido.O trabalho de soldagem após a colocação dos tubos em uma superfície plana é realizado na seguinte sequência:

- Prepare tubos de perfil para soldagem. Para fazer isso, suas extremidades são cortadas com um moedor em ângulo reto e limpas de ferrugem com o mesmo moedor ou lixa.

- Alinhe ambas as peças de trabalho. Um canto de metal ou qualquer objeto longo e uniforme com uma superfície plana é aplicado em suas paredes laterais, se o perfil tiver uma solda, ela deve corresponder. A distância entre as extremidades para penetração de alta qualidade deve ser de 1 a 2 milímetros.

- Com a ajuda de soldagem a ponto com um eletrodo de rutilo, o perfil do tubo é conectado em vários lugares. Primeiro, isso é feito no meio, depois as bordas dos cantos são soldadas, se for necessária alta precisão, todos os quatro cantos e as bordas centrais são conectados.

- Solde das bordas para o centro, tentando aquecer uniformemente a costura, não permaneça em uma área, depois vire a peça de trabalho e repita a operação do outro lado. Para iniciantes, é melhor soldar em seções curtas com uma folga, certificando-se de que as bordas tenham tempo para derreter - isso evitará queimar o metal.

- No final do trabalho, o revestimento de escória é derrubado, se for necessário obter uma superfície plana e lisa, a costura saliente é protegida por um moedor.

Fig.13 Como soldar um tubo perfilado de 2 mm. bunda

Como soldar tubos de perfil a 90 graus com uma junta em T

As operações preparatórias são realizadas de acordo com o esquema acima, a ordem do trabalho principal é a seguinte:

- Depois de conectar as peças, são feitas tachas nas bordas laterais de ambos os lados.

- Primeiro, a soldagem é realizada nos cantos, movendo continuamente o eletrodo em pequenos movimentos circulares (no sentido anti-horário) ou em ziguezague de baixo para cima - isso permite expulsar a escória da poça de solda. O ângulo de inclinação do eletrodo deve ser de 45 graus em relação ao plano horizontal

- Em seguida, solde as bordas laterais localizadas no mesmo plano.

Ao soldar, queima um tubo de perfil - o que fazer

Os seguintes métodos são usados para combater queimaduras:

- A soldagem é realizada com uma separação em seções curtas ou pontuais.

- Para evitar o superaquecimento, um pedaço de barra de metal maciço com seção transversal o mais próximo possível das dimensões internas das peças de trabalho é inserido dentro da junta.

- Reduza a distância entre as bordas das peças de trabalho.

- Trabalhe no modo da corrente de saída máxima.

- Aumente a velocidade do movimento do eletrodo.

Fig. 14 Soldagem de um tubo de perfil fino com conexão em T