Inspeção externa de caldeiras a vapor.

Exterior

inspeção de caldeiras completas com equipamentos,

equipamentos, mecanismos de serviço

e trocadores de calor, sistemas

e oleodutos produzidos a vapor

à pressão de operação e se possível

combinado com teste em ação

mecanismos do navio.

No

inspeção para garantir que o

condição de todos os dispositivos indicadores de água

(vidros medidores de água, torneiras de teste,

indicadores remotos de nível de água

etc.) e em boas condições de funcionamento

sopro superior e inferior da caldeira.

Devo

verificar o estado do equipamento,

o correto funcionamento dos acionamentos, a ausência

passagens de vapor, água e combustível nas glândulas,

flanges e outras conexões.

Segurança

as válvulas devem ser testadas em operação

para acionamento. As válvulas devem ser

ajustado para as seguintes pressões:

pressão

abertura da válvula

R

abrir

≤ 1.05 R

escravo

por R

escravo

≤ 10 kgf/cm

2

;

R

abrir

≤ 1.03 R

escravo

por R

escravo

> 10 kgf/cm

2

;

Máximo

pressão de operação permitida

válvula de segurança R

máximo

≤ 1.1 R

escravo.

Segurança

as válvulas do superaquecedor devem ser

ajustado para trabalhar com

alguns à frente de casas de caldeiras

válvulas.

Devo

ser testado em operação acionamentos manuais

ruptura das válvulas de segurança.

No

resultados positivos de

inspeção e verificação em operação um dos

válvulas de segurança para caldeiras

devem ser selados pelo inspetor.

Se

verificação de válvulas de segurança

em caldeiras de queima de resíduos no estacionamento

parece ser possível devido

a necessidade de trabalho de longo prazo dos principais

falha do motor ou alimentação

vapor da caldeira auxiliar,

funcionando com combustível, em seguida, verifique

ajustes e vedação

válvulas de segurança podem ser

produzido pelo armador em viagem com

execução do ato pertinente.

No

a certificação deve ser

o funcionamento do automático

regulação da planta de caldeiras.

No

isso deve garantir que o alarme,

proteção e bloqueios estão funcionando

à prova de falhas e trabalhar em tempo hábil,

especialmente quando o nível da água cai.

na caldeira abaixo do nível permitido, após o término

suprimento de ar para o forno, ao extinguir

tochas no forno e em outros casos,

fornecidos pelo sistema de automação.

Deve

verifique também o funcionamento da sala das caldeiras

configurações ao mudar de automático

ao controle manual e vice-versa.

Se

no exame externo será encontrado

defeitos, cuja causa não é

pode ser estabelecido por esta inspeção,

o inspetor pode exigir

auditor interno

teste hidráulico.

Testes hidráulicos de tubulações de sistemas de aquecimento

O teste hidráulico do sistema de aquecimento é um pré-requisito para garantir condições confortáveis em uma casa particular. Com o tempo, os elementos de aquecimento se desgastam e falham, testar o sistema de aquecimento ajuda a evitar danos durante a estação de aquecimento.

Antes de instalar elementos de aquecimento e tubulações, é realizado um cálculo hidráulico do sistema de aquecimento, levando em consideração o material e o diâmetro interno dos tubos, o diâmetro das conexões e conexões, a espessura da parede do tubo e outros parâmetros técnicos. Com cálculos incorretos, a eficiência do sistema pode ser significativamente reduzida e o período de operação pode ser reduzido várias vezes.

Considere como é realizado o cálculo do diâmetro da tubulação do sistema de aquecimento e o diâmetro dos tubos é determinado dependendo da carga nominal em uma única seção.

Cálculo da seção do tubo de aquecimento

D = √354∙(0,86∙Q:∆t):V

Onde D

- diâmetro do tubo de aquecimento, cm;

Q

- carga na seção calculada do sistema, kW;

∆t

– diferença de temperatura entre os tubos de descida e de retorno, ᵒС;

V

é a velocidade de movimento do refrigerante, m/s.

Este cálculo permite determinar o diâmetro médio do tubo do sistema de aquecimento. Cálculos profissionais do sistema de aquecimento usam significativamente mais dados. Nesse caso, não apenas o tamanho de um tubo individual é determinado, mas também os diâmetros das seções estreitas, a distância entre os dutos e assim por diante.

Por que o teste hidráulico de um sistema de aquecimento é necessário?

Cada sistema de aquecimento individual tem sua própria pressão de operação, que determina o grau de aquecimento da sala, a qualidade da circulação do refrigerante e o nível de perda de calor. A escolha da pressão de trabalho é influenciada por vários fatores, incluindo o tipo de edifício, o número de andares, a qualidade da linha e assim por diante.

Enquanto o refrigerante se move pelas tubulações, ocorrem vários processos hidráulicos, que levam a quedas de pressão no sistema, chamadas de golpe de aríete. São essas cargas que geralmente causam a destruição acelerada do sistema de aquecimento, portanto, os testes hidráulicos são realizados a uma pressão 40% maior que a nominal.

O teste hidráulico de tubulações de sistemas de aquecimento é realizado após a realização dos seguintes trabalhos:

- válvulas de retenção, manutenção de válvulas do tipo de fechamento;

- reforço da estanqueidade do sistema por meio de glândulas adicionais (se necessário);

- restauração de camadas de isolamento de tubulações, substituição de materiais desgastados;

- cortando a casa do sistema geral com a ajuda de um plugue cego.

Ao realizar testes de pressão, bem como para encher ainda mais o sistema com refrigerante, é usada uma válvula do tipo dreno, instalada no retorno.

6 EQUIPAMENTO DE MEDIÇÃO RECOMENDADO

Ao testar redes de calor para perdas hidráulicas, é necessário medir e registrar simultaneamente um grande número de parâmetros, principalmente pressões e vazões de água da rede.

Portanto, grande atenção deve ser dada à escolha do equipamento de medição e à organização do processo de medição.

O registro dos parâmetros medidos pode ser realizado gravando-os por observadores nas tabelas apropriadas, bem como automaticamente - gravando em vários suportes de informação intermediários.

Atualmente, está sendo produzida uma ampla gama de equipamentos de medição e registro da produção nacional e estrangeira que atendem aos requisitos indicados na seção.

Para registro visual da pressão, podem ser usados medidores de pressão de deformação exemplares (tipo MO) de uma classe de precisão de 0,4 e superior, e com mudanças de pressão significativas ao longo do comprimento da rede, medidores de pressão de deformação de medição precisos (tipo MTI) com uma precisão classe de pelo menos 0,6 também pode ser usada.

Para registro automático, podem ser usados transdutores elétricos de pressão do tipo MT100 fabricados pela Manometr, METRAN-43 da Metran concern ou transdutores ZOND-10 fabricados pela NPP Hydrogazpribor com uma classe de precisão de 0,25 e superior. Quando esses instrumentos são equipados com equipamentos indicadores secundários da classe de precisão apropriada, eles também podem ser usados para registro visual de medições de pressão.

As medições de vazão podem ser feitas por medidores de vazão padrão na fonte de calor e nas entradas do assinante como parte das unidades de medição de fornecimento e consumo de calor, desde que tenham a classe de precisão exigida, sejam certificadas metrologicamente e instaladas de acordo com os requisitos técnicos.

As medições de vazão também podem ser feitas com medidores de vazão ultrassônicos portáteis de produção nacional e estrangeira, observadas as regras para sua instalação. Esses dispositivos são dotados de dispositivos digitais indicadores e possuem saídas de sinais de corrente normalizados, o que permite que sejam utilizados tanto para registro automático quanto visual dos resultados das medições. Medidores de vazão portáteis da KRONHE, medidores de vazão PORTAFLOW de vários fabricantes, medidores de vazão portáteis da PANAMETRICS, bem como medidores de vazão domésticos da VZLET podem ser usados para testes.

Registro automático dos parâmetros medidos para melhorar a precisão das medições, é aconselhável realizar em formato digital. Para isso, podem ser utilizadas as unidades computacionais dos medidores de calor, desde que cumpram os requisitos para a frequência de registro dos parâmetros medidos.

Atualmente, um grande número de controladores especializados diferentes são produzidos para converter e armazenar informações de medição, no entanto, eles são projetados para processar um grande número de canais de medição por um longo tempo com uma frequência fixa de sensores de polling e são usados principalmente para grandes informações e complexos de medição. Portanto, sua aplicação para testes de perda hidráulica, via de regra, requer algum refinamento.

Um dispositivo independente pronto desse tipo, aplicável em campo, é o dispositivo de armazenamento de dados SQUIRREL 1003 da GRANT. Possui os recursos de serviço necessários com capacidade de armazenamento suficiente.

As medições das temperaturas da água da rede podem ser feitas com qualquer termômetro que forneça uma precisão de pelo menos 1,0 °C.

Os resultados do teste de pressão de controle do gasoduto

Um resultado positivo do trabalho realizado é uma pressão estável na seção de comunicação de gás. Nesse caso, a equipe de reparo deve remover as mangueiras que conectam o duto ao gasoduto. Durante essas ações, é necessário verificar se todas as válvulas de corte no fornecimento de ar ao gasoduto estão fechadas. Em seguida, os plugues são instalados nos tubos que fornecem ar ao gasoduto.

Em caso de queda de pressão na comunicação durante o teste de pressão pneumática, seu resultado será negativo, e o lançamento do gasoduto será adiado até que as medidas cabíveis sejam tomadas. Uma vistoria subsequente do local de teste será necessária para identificar não conformidades com sua posterior eliminação. Em seguida, o gasoduto deve ser verificado novamente.

Os resultados do trabalho realizado são registrados em um diário especial e registrados nas roupas da equipe de trabalho. Antes de iniciar o sistema, deve haver pressão de ar nele.

Nos empreendimentos com fornecimento de gás, além do ato de aceitação e entrega das instalações de gás, devem estar disponíveis os seguintes documentos:

- uma ordem para nomear um responsável pelas instalações de gás da organização;

- instruções para a operação de comunicações, equipamentos e aparelhos das instalações de gás da organização;

- instrução sobre proteção do trabalho durante a operação e trabalhos de reparo em gasodutos e equipamentos de gás.

Vídeo da empresa PROMSTROY

Assista outros vídeos

Testes hídricos são necessários para estabelecer as leituras hidráulicas reais de uma nova linha e equipar pontos ou transformar esses valores quando utilizados. Durante esta aprovação, p, os resíduos são transformados simultaneamente juntamente com t do refrigerante em determinados segmentos da rede de aquecimento. De acordo com os valores de medição p nas tubulações de entrega e retorno, o modo piezométrico real é construído e o modo de contagem p é definido de acordo com as taxas de fluxo de líquido nos locais. Por comparação, as discrepâncias dos modos piezométricos específicos e de contagem são formadas.

Testes térmicos são necessários para descobrir o real desperdício de calor nas linhas e compará-los com leituras calculadas e normalizadas. A necessidade desse teste é ditada pela derrota usual do isolamento térmico, sua mudança em locais separados e, além disso, pela transformação dos edifícios. Durante a homologação, as vazões e t do refrigerante são substituídas na base e no final da parte investigada das tubulações de alimentação e retorno.

O teste para a temperatura mais alta do transportador de calor é realizado para revisar a praticidade dos edifícios, o desempenho dos corretores, o deslocamento dos risers, para identificar tensões reais e distorções de partes mais carregadas da linha de aquecimento.

Além disso, as redes de aquecimento são testadas quanto à resistência e impermeabilidade. Eles são executados tanto em segmentos separados quanto na linha geral em geral. Ao realizar esses testes, os dispositivos clientes devem ser desligados exatamente, seus testes também são realizados separadamente.

- O teste pode ser realizado em linhas de aquecimento de água e vapor para consumo de calor.

- Teste de linhas de aquecimento de água para hidrofluxo.

Ato de teste de pressão do sistema de aquecimento

Este documento exibe as seguintes informações:

- Que tipo de método de crimpagem foi usado;

- O projeto de acordo com o qual o circuito foi instalado;

- A data do cheque, o endereço de sua conduta, bem como os nomes dos cidadãos que assinam o ato. Basicamente, este é o proprietário da casa, representantes da organização de reparo e manutenção e redes de aquecimento;

- Como os problemas identificados foram resolvidos?

- Veja os resultados;

- Existem sinais de vazamento ou confiabilidade das juntas rosqueadas e soldadas. Além disso, é indicado se há gotas na superfície de conexões e tubos.

Regras regulamentares para testes hidropneumáticos

As regras para a realização de tal trabalho são determinadas por documentos regulamentares - SNiP (regulamentos de construção).

Estas normas regulam determinados esquemas e instruções tecnológicas, tendo em conta as especificidades do trabalho em termos de cumprimento das normas de segurança, e determinam também os equipamentos para teste de pressão do sistema de aquecimento.

Alguns deles se estendem da frente para a traseira verticalmente por todo o carro e ocupam todas as janelas, evitando que solavancos de cabeça e cristais entrem na cabine. Em alguns modelos, airbags adicionais também estão disponíveis na seguinte área da escala de lesões: área das pernas. Para minimizar os danos aos ocupantes, a maioria dos airbags começou a incluir um sistema que lhes permite acionar mais ou menos intensidade, dependendo da gravidade do acidente. Assim, a rápida expansão da bolsa não permite danos com pequenos impactos.

Os testes hidráulicos devem ser precedidos de lavagem e preparação da tubulação principal do sistema de aquecimento. A lavagem é realizada de várias maneiras e visa remover incrustações e depósitos de seus diversos sais e outros compostos químicos das paredes internas das tubulações do sistema. Para isso, um compressor é usado.

O que é o teste de pressão de um sistema de aquecimento e abastecimento de água

Não se deve esquecer que o airbag é um complemento ao cinto de segurança e não o substitui de forma alguma. Esta almofada pode prevenir lesões em colisões de velocidade muito baixa, mas se não usarmos cinto, não ajuda em colisões pesadas.

Ar condicionado Aumenta o conforto durante a condução, arrefece o ar que entra no habitáculo e seca e filtra o ar. Sua missão mais famosa é manter uma temperatura estável dentro do veículo usando um circuito de refrigeração. Ele baseia seu trabalho no fato de que um líquido evapora aumentando sua temperatura ou diminuindo a pressão a que está submetido, processo no qual o calor é absorvido.O circuito fechado é usado com um refrigerante gasoso com baixo ponto de ebulição.

A composição dos depósitos nas paredes dos tubos dos sistemas de aquecimento (em ordem decrescente):

- óxido de ferro bivalente;

- óxido de magnésio;

- óxido de cálcio;

- óxido de cobre;

- óxido de zinco;

- óxido de enxofre trivalente.

Qual é o significado prático de tal lavagem? Durante a operação, a eficiência de aquecimento é significativamente reduzida devido a depósitos e depósitos nos tubos.

O diâmetro de passagem dos tubos devido a depósitos e incrustações é quase metade. Tudo isso leva a avarias e violações da operação adequada. Devido à incrustação e depósitos, a qualidade da circulação da água é reduzida.

Sua ação é baseada na Lei de Faraday: uma bobina de fio que se move dentro de um campo magnético é carregada por energia elétrica. Assim, o gerador consiste em uma parte magnética chamada rotor que gira dentro da carcaça. Para garantir que o gerador sempre se mova em alta velocidade, ele é fixado ao motor com uma série de polias e correias. Alguns veículos de competição usam geradores especiais de ímã permanente que fornecem velocidades de rotação mais altas e pesam menos do que o normal.

Uma temperatura tão alta cairá na torneira e nas baterias.

Por razões de segurança durante o período de teste a água quente será desligada

todos os consumidores ligados ao sistema de aquecimento urbano. vou também aquecendo

escolas, instituições pré-escolares, instituições de saúde. Durante os testes de 5 a 6 horas, a água em alta temperatura circulará nos sistemas de aquecimento dos edifícios residenciais.

Os moradores em cujos apartamentos estão instalados tubos de polipropileno não devem se preocupar, pois mesmo quando um refrigerante em temperatura elevada é fornecido ao sistema interno da casa, deve ser fornecido um deslocamento de água da rede das tubulações de abastecimento e retorno, e o refrigerante entrar no sistema de aquecimento com uma temperatura não superior a 95 graus, e isso está de acordo com os regulamentos.

Observa-se também que, às vezes, durante os testes, as organizações de gerenciamento desligam arbitrariamente os sistemas de aquecimento central em edifícios residenciais, além do desligamento necessário de segurança do fornecimento de água quente. Isso é contrário ao programa de testes e pode afetar negativamente sua conduta, causando aumento de pressão nas tubulações e causando danos.

IMPORTANTE: Os dirigentes da empresa gestora, HOA, cooperativa habitacional precisam completar toda a gama de medidas técnicas e organizacionais para se preparar para os testes de temperatura.

O que é um separador de ar

Separadores de ar ou seu outro nome - os coletores de ar para sistemas de aquecimento são projetados para remover o ar do refrigerante que circula no circuito. É usado para sistemas de qualquer tipo, em sistemas de piso radiante e em. A água passa por um separador para remover gases dissolvidos e vários contaminantes que afetam adversamente o sistema e contaminam várias válvulas. O separador de ar faz a pergunta - como remover adequadamente o ar do sistema de aquecimento, absolutamente irrelevante. Mas para aumentar a confiabilidade e durabilidade do sistema, um separador e saídas de ar manuais ou automáticas são instalados no sistema de aquecimento de uma casa ou empresa.

Os separadores de ar têm muitas propriedades úteis que melhoram os circuitos de aquecimento:

Portanto, a resposta para a pergunta popular - como sangrar o ar do sistema de aquecimento é simplificada. Haverá tão pouco ar no sistema que seus escassos restos podem ser facilmente removidos manualmente. Para isso, são utilizados guindastes Mayevsky e saídas de ar automáticas. Há uma diferença fundamental entre as saídas de ar manuais e automáticas. O guindaste Mayevsky remove, por exemplo, o congestionamento aéreo que se acumulou nos pontos superiores.

O separador extrai o ar dissolvido na água e o remove.

Período de lavagem para sistemas de aquecimento

O desligamento temporário programado da rede de aquecimento não implica uma drenagem do recurso dos radiadores.

Isso se deve aos seguintes motivos:

- os depósitos secarão, endurecerão;

- após o reabastecimento, ocorrerão vazamentos nas áreas de conexão.

Portanto, os especialistas recomendam drenar a água do sistema de aquecimento de um prédio de apartamentos apenas no verão, após o término do período frio. O recurso gasto é descarregado no esgoto através da válvula de drenagem. Para acelerar o fluxo de água, é necessário abrir as comportas de ar nos radiadores dos andares superiores. Os risers são limpos primeiro com água fria, depois com água aquecida, enquanto o líquido que sai dos tubos carrega lama e suspensões de cal.

No final do procedimento, a caldeira é preenchida com água com adição de produtos químicos que retardam a escória do circuito de aquecimento. O nível de líquido nas comunicações não deve ultrapassar a marca de controle do tanque de segurança.

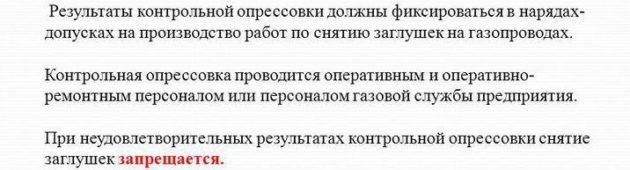

Quando e para quais instalações de gás você precisa de testes de pressão de controle?

A pressurização com ar ou gás inerte é realizada:

- para pontos de controle de gás (GRP) e unidades de controle de gás (GRU) após a instalação;

- para gasodutos internos e externos, tanques, aparelhos e equipamentos antes de conectá-los às comunicações existentes;

- para tubos e equipamentos de gás após reparo ou substituição.

Quando o indicador de excesso de pressão de ar na tubulação incorporada não for inferior a 100 kPa, o teste de pressão de controle pode ser omitido.

Uma verificação de controle com um gás inerte ou ar de comunicações externas é realizada a uma pressão de 20 kPa, enquanto este valor não deve cair mais de 0,1 kPa em uma hora. Este procedimento deve ser aplicado às tubulações internas de gás de oficinas industriais, empreendimentos rurais, prédios públicos e casas de caldeiras, bem como aos aparelhos e equipamentos de fraturamento hidráulico e unidades principais de distribuição, somente sob pressão de 10 kPa, com perda admissível por hora de 0,6 kPa.

Uma verificação de controle com ar a uma pressão de 30 kPa por 60 minutos deve ser realizada para recipientes com gás liquefeito. A verificação de integridade é considerada aprovada se as leituras de pressão nos manômetros não tiverem diminuído.

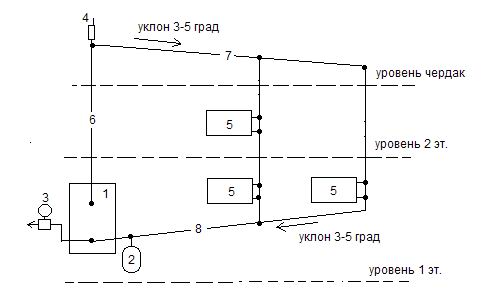

Opções de fiação de aquecimento

Mecanismo de trabalho para todos os sistemas hidráulicos

como dizem os mestres, PiterRem é quase o mesmo; envolve o aquecimento do refrigerante em uma caldeira (gerador de calor), de onde o refrigerante entra em uma cadeia fechada de tubos e aquecedores espalhados por toda a casa. A água é geralmente usada como transportador de calor; muito menos frequentemente outros líquidos são usados para esses fins - os chamados "anticongelantes", líquidos anticongelantes especiais. Passando por todos os dispositivos de aquecimento da cadeia, a água ou outro refrigerante libera calor para cada um deles, após o que retorna à caldeira e todo o processo é repetido.

Diagramas de sistemas de aquecimento hidráulico

diferem não apenas em suas características de engenharia, mas também nos princípios de operação. De acordo com a natureza do movimento do refrigerante, eles são divididos em sistemas com circulação natural e forçada. Os primeiros são usados em pequenas casas (50-150 m²), os segundos na construção tradicional (250 m² e mais).

-

circulação natural

- a água é aquecida na caldeira e sobe pela tubulação vertical de alimentação. À medida que a água esfria, torna-se mais pesada, sua densidade aumenta e, completando o círculo, a água menos quente que emitia calor retorna à caldeira pela tubulação de retorno. Esse sistema é capaz de funcionar sem eletricidade, mas parece “não muito” no interior da casa e “come” mais combustível.

-

circulação forçada

- o líquido refrigerante se movimenta com o auxílio de uma bomba de circulação, que permite o uso de tubos de diâmetros menores e não observa inclinações. A bomba de circulação apenas ajuda o refrigerante a superar a resistência das tubulações. Um sistema com circulação forçada é mais confortável, o calor em tal sistema pode ser controlado. A qualidade desse sistema de aquecimento é maior, mas aqui é necessário um fornecimento de energia ininterrupto.

Pressão de teste permitida durante o teste de pressão de aquecimento de água

Muitos desenvolvedores estão interessados em sob que pressão é necessário verificar o sistema de aquecimento. De acordo com os requisitos do SNiP apresentados acima, durante o teste de pressão, uma pressão maior que a de trabalho em 1,5 vezes é permitida

, mas não deve ser inferior a 0,6 MPa.

Em casas particulares equipadas com aquecimento autônomo, não sobe acima de 2 atmosferas e é ajustado artificialmente: se houver excesso de pressão

, então a válvula de alívio liga imediatamente. Já em prédios públicos e de vários apartamentos, a pressão de trabalho é muito maior que esses valores: prédios de cinco andares - cerca de 3-6 atmosferas e prédios altos - cerca de 7-10.

Quais cuidados devem ser tomados

Em primeiro lugar, você precisa ter cuidado ao manusear aparelhos de aquecimento. Para evitar situações de emergência durante o período de teste, as torneiras de água quente devem ser mantidas fechadas.

Se as válvulas de fechamento que desligam a água quente estiverem com defeito no ponto de aquecimento de um edifício residencial e a água quente continuar a fluir para a casa, recomendamos que você tenha cuidado ao usar a água, estabeleça um controle maior e exclua crianças pequenas do acesso aos dispositivos de mistura.

Existem 4 tipos de testes de rede de calor:

-

Para força e firmeza

(crimpagem

). É realizado na fase de fabricação antes de aplicar o isolamento. Quando usado anualmente. -

na temperatura de projeto

. Realizado: para verificar o funcionamento das juntas de dilatação e fixar a sua posição de trabalho, para determinar a integridade dos suportes fixos (1r. em 2 anos). Os testes são realizados durante a fabricação das redes antes da aplicação do isolamento. -

hidráulico

. Eles são realizados para determinar: o consumo real de água pelos consumidores, as características hidráulicas reais da tubulação e a identificação de áreas com maior resistência hidráulica (1 vez em 3-4 anos). -

Teste térmico

. Para determinar a perda de calor real (1 vez em 3-4 anos). Os testes são realizados de acordo com a seguinte dependência:

Q \u003d cG (t 1 - t 2) £ Q normas \u003d q l *l,

onde q l - perdas de calor de 1 m da tubulação, são determinadas de acordo com o SNiP "Isolamento térmico de tubulações e equipamentos".

As perdas de calor são determinadas pela temperatura no final da seção.

Testes de resistência e estanqueidade.

Existem 2 tipos de testes:

-

hidráulico

. -

Pneumático

. Verificado em t n

Testes hidráulicos.

Dispositivos: 2 manômetros (trabalho e controle) classe acima de 1,5%, diâmetro do manômetro não inferior a 160mm, escala 4/3 da pressão de teste.

Ordem de conduta:

- Desligue a área de teste com plugues. Substitua os compensadores de bucim por bujões ou insertos. Abra todas as linhas de desvio e válvulas se não puderem ser substituídas por bujões.

- A pressão de teste é ajustada = 1,25R escravo, mas não mais do que a pressão de trabalho da tubulação P y. Exposição 10 minutos.

- A pressão é reduzida à pressão de trabalho, na qual a inspeção é realizada. As fugas são controladas por: queda de pressão no manómetro, fugas óbvias, ruído característico, embaciamento da tubagem. Ao mesmo tempo, a posição das tubulações nos suportes é controlada.

Testes pneumáticos

é proibido realizar para: Tubulações acima do solo; Quando combinado com a postura com outras comunicações.

Ao testar, é proibido testar conexões de ferro fundido. É permitido testar conexões de ferro dúctil em baixas pressões.

Dispositivos: 2 manômetros, fonte de pressão - compressor.

- Enchimento a uma taxa de 0,3 MPa/hora.

- Inspeção visual à pressão P ≤ 0,3P testada. , mas não superior a 0,3 MPa. R isp \u003d 1.25R funciona.

- A pressão sobe para P testado, mas não mais que 0,3 MPa. Exposição 30 min.

- Redução de pressão para P escravo, inspeção. Os vazamentos são determinados por sinais: diminuição da pressão nos manômetros, ruído, borbulhamento de uma solução de sabão.

Precauções de segurança:

- durante a inspeção é proibido descer na vala;

- não fique exposto ao fluxo de ar.

Testes de temperatura de projeto

Redes térmicas com d ≥100mm são testadas. Ao mesmo tempo, a temperatura de projeto na tubulação de alimentação e no retorno não deve exceder 100 0 С. A temperatura de projeto é mantida por 30 minutos, enquanto o aumento e a diminuição da temperatura não devem exceder 30 0 С/hora. Este tipo de teste é realizado após teste de pressão das redes e eliminação de rajadas.

Testes para determinar as perdas térmicas e hidráulicas

Este teste é realizado em um circuito de circulação composto por linhas de alimentação e retorno e um jumper entre elas, todos os assinantes de ramal são desconectados. Neste caso, a diminuição da temperatura ao longo do movimento ao longo do anel é causada apenas pelas perdas de calor das tubulações. O tempo de teste é de 2t a + (10-12 horas), t a - o tempo de execução da onda de temperatura ao longo do anel. Onda de temperatura - um aumento na temperatura de 10-20 0 C acima da temperatura de teste ao longo de todo o comprimento do anel de temperatura é estabelecido pelos observadores e a mudança de temperatura é registrada.

O teste de perdas hidráulicas é realizado em dois modos: na vazão máxima e 80% da máxima. Para cada um dos modos, pelo menos 15 leituras devem ser feitas com um intervalo de 5 minutos.

Por que e quando realizar testes hidráulicos

O teste hidráulico é um tipo de teste não destrutivo que é realizado para verificar a resistência e a estanqueidade dos sistemas de tubulação. Todos os equipamentos operacionais estão expostos a eles em diferentes estágios de operação.

Em geral, há três casos em que testes devem ser obrigatórios

independentemente da finalidade do pipeline:

- após a conclusão do processo de produção para a produção de equipamentos ou partes do sistema de dutos;

- após a conclusão do trabalho de instalação do gasoduto;

- durante a operação do equipamento.

O teste hidráulico é um procedimento importante que confirma ou refuta a confiabilidade de um sistema de pressão em operação. Isso é necessário para evitar acidentes nas rodovias e preservar a saúde dos cidadãos.

Está sendo realizado um procedimento para testes hidráulicos de dutos em condições extremas. A pressão sob a qual passa é chamada de pressão de teste. Excede a pressão de trabalho normal em 1,25-1,5 vezes.

Características dos testes hidráulicos

A pressão de teste é fornecida ao sistema de tubulação de forma suave e lenta para não provocar golpe de aríete e a formação de acidentes. O valor da pressão é determinado não a olho, mas por uma fórmula especial, mas na prática, como regra, é 25% maior que a pressão de trabalho.

A força de abastecimento de água é controlada em manômetros e canais de medição.De acordo com o SNiP, saltos nos indicadores são permitidos, pois é possível medir rapidamente a temperatura do líquido no vaso da tubulação. Ao enchê-lo, é imperativo monitorar o acúmulo de gás em diferentes partes do sistema.

Essa possibilidade deve ser descartada em um estágio inicial.

Após o enchimento da tubulação, inicia-se o chamado tempo de espera - o período durante o qual o equipamento em teste está sob pressão aumentada

É importante garantir que esteja no mesmo nível durante a exposição. Após a sua conclusão, a pressão é minimizada para um estado de trabalho.

O pessoal que o atende deve esperar em um local seguro, pois a verificação da funcionalidade do sistema pode ser explosiva. Após o término do processo, os resultados obtidos são avaliados de acordo com o SNiP. O oleoduto é inspecionado quanto a explosões de metal, deformações.