Contente

-

slide 1

Aluno: Plekhanov A.G.

Grupo: ZOSb-0901

Palestrante: Goncharov V.S. -

slide 2

-

slide 3

Os métodos químicos de tratamento de águas residuais incluem neutralização, oxidação e redução. Eles são usados para remover substâncias solúveis e em sistemas fechados de abastecimento de água. O tratamento químico às vezes é realizado como preliminar ao tratamento biológico ou depois como método de pós-tratamento de águas residuais.

G

-

slide 4

As águas residuais contendo ácidos minerais ou álcalis são neutralizadas antes de serem lançadas em corpos d'água ou antes de serem utilizadas em processos tecnológicos. Águas com pH = 6,5 ... 8,5 são consideradas praticamente neutras.

A neutralização pode ser realizada de várias maneiras: misturando águas residuais ácidas e alcalinas, adicionando reagentes, filtrando águas ácidas através de materiais neutralizantes, absorvendo gases ácidos com águas alcalinas ou absorvendo amônia com águas ácidas. A precipitação pode se formar durante o processo de neutralização. -

slide 5

Os métodos bioquímicos são usados para purificar as águas residuais domésticas e industriais de muitas substâncias orgânicas dissolvidas e algumas inorgânicas (sulfeto de hidrogênio, sulfetos, amônia, nitritos). O processo de purificação baseia-se na capacidade dos microrganismos de utilizar essas substâncias para nutrição no processo da vida, uma vez que as substâncias orgânicas são fonte de carbono para os microrganismos.

-

slide 6

6.3.2. Oxidação de poluentes de águas residuais

Os seguintes agentes oxidantes são usados para tratamento de águas residuais; cloro gasoso e liquefeito, dióxido de cloro, clorato de cálcio, hipocloritos de cálcio e sódio, permanganato de potássio, dicromato de potássio, peróxido de hidrogênio, oxigênio atmosférico, ácidos peroxossulfúrico, ozônio, pirolusita, etc.

Durante o processo de oxidação, os contaminantes tóxicos contidos nas águas residuais, como resultado de reações químicas, passam para os menos tóxicos, que são removidos da água. -

Slide 7

Os métodos redutores de tratamento de águas residuais são usados para remover compostos de mercúrio, cromo e arsênico das águas residuais.

Durante o processo de purificação, os compostos inorgânicos de mercúrio são reduzidos a mercúrio metálico, que é separado da água por decantação, filtragem ou flotação. Para reduzir o mercúrio e seus compostos, são usados sulfeto de ferro, borohidreto de sódio, hidrossulfito de sódio, hidrazina, pó de ferro, sulfeto de hidrogênio e pó de alumínio.

A maneira mais comum de remover o arsênico das águas residuais é precipitá-lo na forma de compostos pouco solúveis com dióxido de enxofre. -

Slide 8

Para remover compostos de mercúrio, cromo, cádmio, zinco, chumbo, cobre, níquel, arsênico e outras substâncias de águas residuais, os métodos de tratamento de reagentes mais comuns, cuja essência é converter substâncias solúveis em água em substâncias insolúveis adicionando vários reagentes , seguido de sua separação da água na forma de precipitação.

Hidróxidos de cálcio e sódio, carbonato de sódio, sulfetos de sódio e vários resíduos são usados como reagentes para remover íons de metais pesados de águas residuais. -

Slide 9

Métodos aeróbicos e anaeróbicos conhecidos de tratamento bioquímico de águas residuais. O método aeróbio baseia-se no uso de grupos de organismos aeróbicos, cuja vida requer um fornecimento constante de oxigênio e uma temperatura de 20...40°C. No tratamento aeróbio, os microrganismos são cultivados em lodo ativado ou biofilme. Os métodos de purificação anaeróbica prosseguem sem acesso ao oxigênio; eles são usados principalmente para a neutralização de sedimentos.

-

Slide 10

Métodos de tratamento térmico de águas residuais

Os métodos térmicos neutralizam as águas residuais contendo

sais minerais de cálcio, magnésio, sódio, etc., bem como substâncias orgânicas

stva.Essas águas residuais podem ser neutralizadas:

- concentração de efluentes com posterior liberação da solução

substâncias ativas;

— oxidação de substâncias orgânicas na presença de um catalisador;

— oxidação em fase líquida de substâncias orgânicas;

- eliminação de fogo.

Ver todos os slides

Processamento eletromecânico

A essência do processamento eletromecânico reside no fato de que uma corrente de alta potência e baixa tensão passa pela superfície de contato da ferramenta e da peça de trabalho. As saliências de microrugosidade da camada superficial são submetidas a forte aquecimento e sob a força da ferramenta são deformadas e alisadas, e a camada superficial é reforçada devido à rápida remoção de calor na massa do metal e resfriamento rápido. Neste caso, o aquecimento para temperaturas de transformação de fase é uma condição necessária para os modos de processamento de endurecimento.

O efeito de endurecimento é alcançado devido ao fato de que as taxas de aquecimento e resfriamento ultrarrápidas são realizadas e um alto grau de refinamento de grão é alcançado.

O processamento eletromecânico é caracterizado pelas seguintes características:

- o impacto térmico e de força na camada superficial é realizado simultaneamente;

- a liberação de calor na zona de contato entre a ferramenta e a peça é consequência da ação de duas fontes de calor - externa e interna;

- o ciclo térmico (aquecimento, retenção e resfriamento) é muito curto e é medido em frações de segundo.

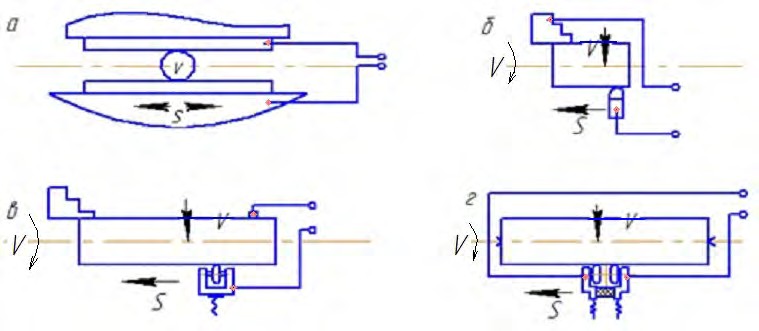

Existem várias maneiras de fornecer corrente elétrica ao ponto de contato entre a ferramenta e a peça de trabalho (Fig. 2).

Figura 2 - Formas de fornecimento de corrente elétrica: a - através de contato fixo; b - através de elementos rotativos de equipamentos; em - através do rolo; d - através de rolos duplos

Cada um dos métodos de fornecimento atuais tem suas próprias vantagens e desvantagens. Dependendo da finalidade e do tipo de equipamento para processamento eletromecânico, podem ser usadas máquinas de torneamento, fresagem, furação e outras máquinas de corte de metal. Existem os seguintes modos de endurecimento eletromecânico.

Modo de endurecimento duro, que implica uma alta densidade de corrente superficial (700...1500 A/mm²), baixa velocidade de processamento (0,5...5 m/min) e baixos requisitos para parâmetros de rugosidade. A martensita finamente dispersa é formada na camada superficial e não há deformações plásticas significativas.

O modo de reforço médio é realizado a uma densidade de corrente superficial de 800 A / mm² e é caracterizado pela presença de uma estrutura ferrítico-martensítica e deformações significativas da camada superficial. As velocidades de processamento são aproximadamente iguais ou ligeiramente superiores às velocidades no modo difícil.

O modo de acabamento é caracterizado pela ausência de transformações de fase, baixa densidade de corrente superficial e altas velocidades de processamento (10..120 m/min). Usado para endurecimento de superfície. Isso alcança alto desempenho.

Os modos ideais de endurecimento eletromecânico permitem não apenas atingir os parâmetros de rugosidade necessários, mas também obter uma estrutura completa da camada superficial com maior resistência ao desgaste.

As tensões residuais de compressão na camada superficial devido a forças de deformação têm um efeito de reforço em vários tipos de cargas de ruptura. O endurecimento das camadas superficiais aumenta sua resistência à corrosão. Isso se explica não apenas pelo alto grau de endurecimento, pela estrutura especial e pela dispersão da camada superficial, mas também pela combinação de propriedades físicas e mecânicas favoráveis dessa camada.

Em conexão com o aumento das propriedades operacionais, é aconselhável usar o endurecimento eletromecânico para uma ampla gama de peças que operam sob várias condições de atrito de desgaste.

Processamento abrasivo magnético

A essência da usinagem magnético-abrasiva é a remoção abrasiva da tolerância criando um campo magnético diretamente na zona de corte de uma fonte externa.São utilizados como ferramentas abrasivas: pós abrasivos magnéticos, suspensões abrasivas, fluidos reológicos magnéticos.

O movimento de uma peça de metal em um campo magnético é acompanhado pelo aparecimento de correntes de indução de direção alternada durante a reversão repetida da magnetização.

O corte abrasivo com a imposição desses fenômenos possui várias características. Como resultado dos efeitos magnéticos e eletroplásticos, as características de resistência do material processado mudam, principalmente na camada próxima à superfície. As forças necessárias para corte e alisamento plástico da superfície usinada são reduzidas; as condições são facilitadas para a formação de uma superfície com pequenos parâmetros de rugosidade e com uma área de rolamento aumentada.

A carga elétrica da superfície tratada intensifica os fenômenos eletroquímicos. Isso explica a alta eficiência do uso de fluidos de corte quimicamente e tensoativos nos processos de processamento de abrasivos magnéticos em comparação com os tipos tradicionais de processamento de abrasivos.

As características mecânicas do processamento abrasivo magnético são:

- contato contínuo do pó com a superfície tratada, o que possibilita aumentar a precisão das dimensões geométricas e da forma, bem como reduzir as cargas cíclicas no sistema “máquina - acessório - ferramenta - peça”;

- a ausência de uma fixação rígida do grão abrasivo no feixe, contribui para o nivelamento espontâneo da ferramenta de corte em relação à superfície a ser tratada;

- a capacidade de controlar a rigidez da ferramenta permite ajustar a remoção de metal da superfície de formação;

- a ausência de atrito do ligante na superfície do produto reduz significativamente a temperatura na zona de tratamento abrasivo e a rugosidade Ra de 1,25 ... 0,32 para 0,08 ... 0,01.

O pó abrasivo magnético é usado em processos de processamento abrasivo magnético. O campo magnético é criado usando indutores magnéticos especiais. Na superfície ativa dos indutores magnéticos e na folga de trabalho, o pó é retido pelas forças do campo magnético e pelas forças de atrito do pó contra a superfície do indutor. As forças necessárias para o corte abrasivo são criadas devido à compressão do meio em pó na área de trabalho por forças magnéticas e pressões espaçadoras. As forças de atrito no contato do pó com a peça de trabalho criam uma pressão adicional no meio do pó e em seus limites.

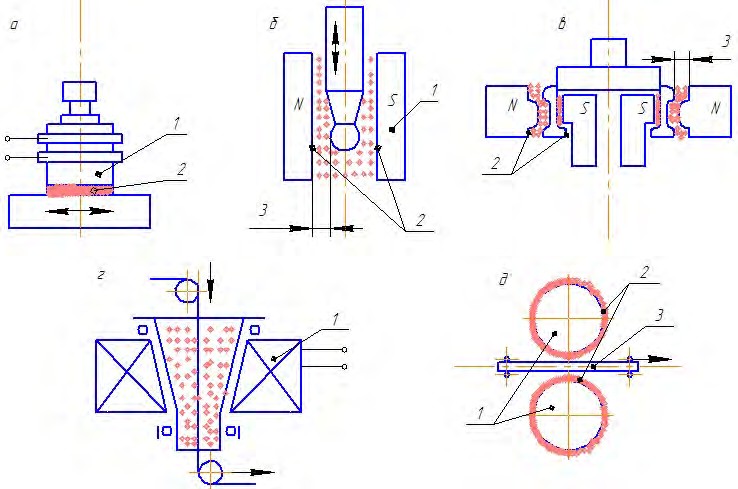

Esquemas de processamento magnético-abrasivo são mostrados na Figura 3.

Figura 3 - Esquemas de tratamento com pó magnético-abrasivo: a - superfícies planas; b - superfícies cilíndricas externas de revolução com pó na área de trabalho; c - superfícies externas e internas moldadas com pó nas aberturas de trabalho; g - fio puxando por um funil giratório; e - material em folha; 1- indutor magnético; 2 – superfície ativa; 3 - folga de trabalho

O processamento magnético-abrasivo é realizado em máquinas especializadas equipadas com equipamentos tecnológicos especiais para MAO. O design das máquinas pressupõe a presença de acionamentos para movimentos de trabalho e auxiliares, um indutor magnético, um funil de pó com dispensador, um dispositivo para limpar a área de trabalho dos resíduos de pó.

O tratamento com pó abrasivo magnético é utilizado em operações tecnológicas de acabamento para polimento de superfícies, limpeza de óxidos e filmes químicos, remoção de pequenas rebarbas, arestas arredondadas, acabamento e endurecimento de ferramentas de corte e estampagem.

Visualizações:

277

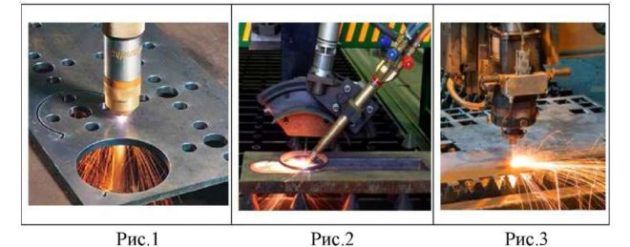

Método de corte

O corte de metal é um dos métodos que permite processar elementos mecanicamente em diferentes tipos de dispositivos. O mais difícil é trabalhar com variedades coloridas de materiais difíceis de deformar. Anteriormente, o processamento de plasma era usado para cortá-los. Mas com o advento do laser, esse método perdeu sua relevância.

Atualmente, é utilizado um laser de fibra, que permite processar o material de outras formas, por exemplo, furação ou gravação. Existem vários tipos de corte de metal:

- girando;

- perfuração;

- aplainamento;

- moagem;

- esmerilhamento.

Princípios de torneamento e furação. Ao girar uma peça, seu tamanho praticamente não muda. O torneamento envolve o processamento em tornos ou outros tipos de dispositivos, incluindo perfuração e retificação.

A furação é usada para criar um furo que altera a aparência de uma peça. Este método mecânico pode ser realizado em qualquer dispositivo. A principal condição é a presença de uma broca e um torno no qual a peça de trabalho é instalada.

Detalhes do planejamento. O aplainamento é realizado em uma plaina especial equipada com um cortador. A complexidade deste tipo de usinagem está na necessidade de cálculos precisos de marchas lentas e de trabalho que permitam a entrada e saída da fresa na peça.

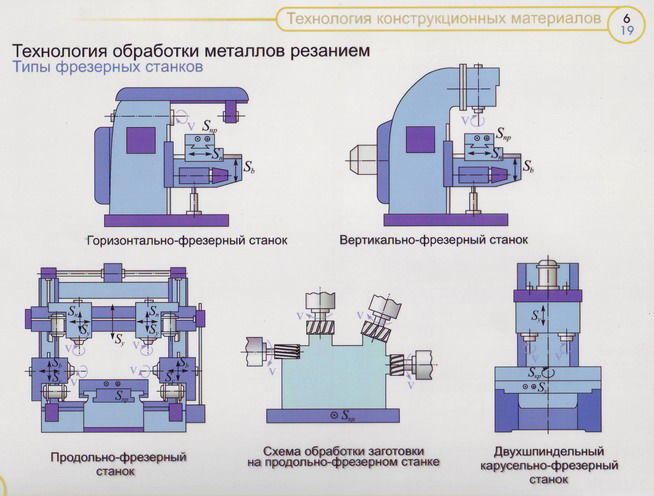

Métodos de moagem e moagem. A fresagem é um método mecânico complexo que é realizado em uma fresadora horizontal. A peça de trabalho é fixada na superfície de trabalho e, em seguida, processada usando uma fresa que atua na peça de trabalho em ângulo.

A retificação do metal é a etapa final, que permite dar à superfície da peça a suavidade necessária e remover o excesso de camada. A moagem não requer dispositivos especiais. A aparência final da peça pode ser dada de forma independente usando um rebolo. Em condições de produção, as retificadoras são usadas para esses fins. As peças cilíndricas são usinadas por rotação movimentos retos e circulares alimentar. No caso de uma peça plana, a retificação do metal é realizada apenas na direção para frente.

Vídeo relacionado: Processamento de metal de precisão

https://youtube.com/watch?v=ZyqCmfg8aBQ

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

Características gerais dos agentes antimicrobianos

Significativo

o número de doenças humanas causadas

bactérias, vírus, fungos, espiroquetas e

também alguns helmintos. Substâncias

que neutralizam patógenos

ambiente ou no corpo

humanos são chamados de antimicrobianos

meios.

Farmacológico

o efeito das substâncias deste grupo é

bacteriostático (a capacidade

pare de crescer e se reproduzir

microorganismos) ou bactericida

(propriedade de neutralizar microorganismos).

Antimicrobiano

Os fundos são divididos em dois grupos:

EU.

Antisséptico e desinfetante

instalações.

drogas,

não apresentam atividade antimicrobiana seletiva

ações e têm toxicidade significativa

para uma pessoa.

Antisséptico

meios podem levar à morte

ou parar de crescer e desenvolver

microorganismos na superfície do corpo

humano (pele ou membranas mucosas).

Desinfecção

significa neutralizar patógenos

microorganismos do ambiente, sua

usado para tratamento de quarto

roupa de cama, pratos, instrumentos médicos,

equipamentos, itens de cuidados com o paciente.

Classificação

antisséptico e desinfetante

fundos

EU.

Antisséptico e desinfetante

meio de natureza inorgânica

1.

Halogênios (haletos)

1.1.

Preparações contendo cloro - cloro

cal, cloramina B, clorexidina

digluconato, clorantoína, hipoclorito de sódio

1.2.

Preparações contendo iodo - solução de iodo

álcool, iodonato, iodofórmio

(triiodometano), solução de Lugol, iodo-dicerina,

iodinol, iodopovidona (betadina)

2.

Agentes oxidantes - solução de peróxido de hidrogênio

(peróxido de hidrogênio) diluído e

concentrado, permanganato de potássio,

pe-hidróxido de benzoíla (hidroxi 5, 10)

3.

Ácidos e bases - ácido bórico,

ácido benzóico, solução de amônia,

tetraborato de sódio (bórax)

4.

Sais de metais pesados - dicloreto de mercúrio

(sublimado), nitrato de prata, colargol,

protargol, sulfato de zinco, dermatol,

xerofórmio

II.

Antisséptico e desinfetante

meio de origem orgânica

1.

Fenóis - fenol puro (ácido carbólico),

alcatrão de bétula, resorcinol, tricresol,

policresuleno (vagotil)

2.

Alcatrão e resinas - ictiol (ichtammol), vinizol

3.

Corantes - verde brilhante,

azul de metileno, lactato de etacridina

(rivanol)

4.

Derivados de nitrofurano - furatsilina

(Nitrofural), furoplast, furagina

(furazidina)

5.

Aldeídos e álcoois - álcool etílico,

formaldeído (formalina), lisofórmio

6.

Detergentes - sabão verde, Zerigel,

etônio, decametoxina (septefril),

miramistin.

II.

Drogas quimioterápicas.

drogas,

que fornecem seletiva

atividade antimicrobiana, exibir

ampla gama de terapias

suas ações são usadas para tratar e

prevenção de doenças infecciosas.

Descrição geral do processo tecnológico

A usinagem de blanks pode ser feita de duas maneiras:

- pressão (sem remoção de cavacos);

- corte (com remoção de cavacos).

No primeiro caso, o material recebe a forma e o volume desejados pela força da ferramenta, por exemplo, forjamento. No segundo caso, as camadas de superfície (permissão) são removidas, por exemplo, fresagem, aplainamento, retificação.

A usinagem de metais é uma das etapas de obtenção de um produto acabado a partir de uma peça e requer a elaboração prévia de um mapa tecnológico indicando as dimensões e classes de precisão necessárias. Com base no mapa tecnológico, é elaborado um desenho do material acabado, que também indica as dimensões e classes de precisão.

https://youtube.com/watch?v=WmTQqaIKFNc

Corte mecânico vibratório

A usinagem sobreposta por vibração está se tornando cada vez mais amplamente utilizada. Existem duas direções de imposição de vibração. A primeira direção está associada ao amortecimento de vibrações desfavoráveis durante a usinagem, que causam diminuição da qualidade superficial, precisão da usinagem e vida útil da ferramenta. Essa direção é de particular importância ao cortar materiais difíceis de cortar.

A segunda direção está ligada à obtenção de um efeito positivo no processo de imposição de vibrações. O uso do corte vibratório proporciona quebra de cavacos eficaz, bem como uma melhoria significativa na usinabilidade de uma variedade de materiais.

As características físicas gerais do corte com vibração são:

- aumento periódico de curto prazo na velocidade de corte;

- carga cíclica variável no material deformável;

- redução das forças de atrito nas superfícies de contato da ferramenta com cavacos e peça;

- maior eficiência no uso do fluido de corte.

Na direção de ação, as vibrações podem ser axiais, radiais ou tangenciais.

O corte com vibrações axiais é usado para quebra de cavacos. As principais características do corte vibratório com oscilações axiais são uma grande mudança nos avanços (espessura de corte) em um ciclo de oscilações da ferramenta, bem como uma mudança significativa nos ângulos de corte de trabalho. Em todos os casos, ao tornear, a profundidade de desgaste da superfície frontal das fresas diminui.

O uso mais eficaz do corte por vibração axial é durante a perfuração, durante a qual as condições de britagem e remoção de cavacos são significativamente melhoradas.Na furação convencional, no processo de deslocamento ao longo do sulco helicoidal, os cavacos emperram e formam tampões periodicamente, o que torna necessário parar e retirar a broca do furo. Esta circunstância complica a automação da perfuração.

Juntamente com a possibilidade de automação, a furação vibratória pode aumentar a produtividade em 2,5 vezes e aumentar a vida útil da ferramenta em três vezes.

O corte com vibração radial afeta negativamente os resultados do processamento - os parâmetros de rugosidade aumentam, pois o movimento da aresta de corte durante a vibração é fixado diretamente na superfície usinada. As condições de trabalho da aresta de corte também são insatisfatórias, pois uma grande carga durante o movimento oscilatório é percebida pela aresta de corte, como resultado, há maior desgaste e lascamento das arestas.

O corte com oscilações tangenciais, ou seja, com oscilações na direção da velocidade de corte circunferencial, é usado para aumentar significativamente a produtividade e a vida útil da ferramenta. O método apresentou resultados positivos em torneamento, fresamento, alargamento, rosqueamento, retificação, afiação de ferramentas abrasivas.

Equipamento usado

A usinagem é usada em empresas especializadas com um número suficiente de instalações de produção e os equipamentos necessários.

Para remover as camadas superficiais, o produto é processado em tornos e fresadoras. Os mais populares entre eles são:

- Centros de torneamento CNC;

- fresadoras verticais.

Novos modelos de acessórios de trabalho permitem manter alta precisão geométrica e rugosidade superficial.

Equipamentos que permitem processar o material mecanicamente são apresentados em uma ampla variedade. Cada empresa decide independentemente sobre a necessidade de adquirir um determinado dispositivo. Por exemplo, em algumas indústrias, são instaladas máquinas rotativas que podem processar produtos de até 9 metros de diâmetro.

- moagem;

- fresagem de engrenagens;

- perfuração radial;

- perfuração horizontal;

- perfuração vertical.

Equipamento de Tratamento de Pressão

O forjamento pode ser feito à mão usando um martelo e uma bigorna. O método mecânico consiste em usar uma prensa abaixada sobre uma superfície metálica aquecida.

Ambos os dispositivos são mecânicos. Mas o martelo bate, devido ao qual a superfície processada assume a forma desejada, e a prensa exerce pressão.

O martelo pode ser dos seguintes tipos:

- vapor;

- vapor-ar;

- queda;

- mola.

Existem também vários tipos de dispositivo de prensa:

- hidráulico;

- vapor-hidráulico;

- parafuso;

- atrito;

- excêntrico;

- manivela;

- mola.

Antes de prosseguir com o tratamento de pressão, a superfície do metal é aquecida. No entanto, nos últimos anos, em vez de exposição a quente, a exposição a frio, chamada de estampagem, é mais utilizada. A estampagem é adequada para trabalhar com qualquer tipo de metal. Permite dar ao produto a forma desejada sem afetar as características físicas do material.

Os tipos mais populares de estampagem incluem:

- flexão;

- alongamento;

- compressão;

- moldagem;

- flambagem;

- desmontagem.

A dobra é usada para alterar a forma axial de um elemento metálico e é realizada usando uma morsa montada em matrizes e prensas de dobra. O alongamento é realizado em uma máquina de fiação e é usado para criar produtos complexos. Por compressão, a seção transversal da peça com a cavidade é reduzida. A modelagem é usada para criar elementos de formas espaciais. Para realizar esses trabalhos, são utilizadas matrizes de moldagem especiais.

Apresentação sobre o tema Métodos biológicos de tratamento de águas residuais. O princípio do tratamento biológico de águas residuais é que, sob certas condições, os micróbios são capazes de decompor a matéria orgânica. transcrição

1

Métodos de tratamento biológico de águas residuais

2

O princípio do tratamento biológico de efluentes é que, sob certas condições, os micróbios são capazes de decompor a matéria orgânica em substâncias simples, como água, dióxido de carbono, etc.

3

Os métodos biológicos de tratamento de águas residuais podem ser divididos em dois tipos, de acordo com os tipos de microrganismos envolvidos no processamento de poluentes de águas residuais: 1. métodos biológicos aeróbicos de tratamento de águas residuais industriais e domésticas (os microrganismos precisam de oxigênio para sua atividade vital) sem oxigênio).

4

Os métodos de tratamento de águas residuais envolvendo bactérias aeróbicas são divididos de acordo com o tipo de tanque em que as águas residuais são oxidadas. O recipiente pode ser um biolago, um filtro biológico ou um campo de filtração.

5

Princípios de funcionamento dos métodos de tratamento aeróbio: a) com lodo ativado (aerotanques); b) com biofilme (biofiltros), c) com lodo ativado e biofilme (bioten).

6

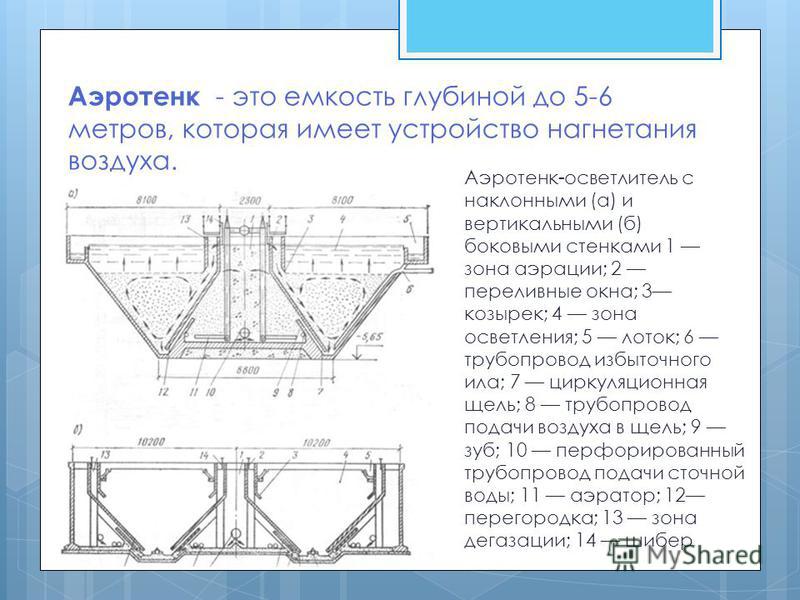

Um aerotanque é um contêiner de até 5-6 metros de profundidade, que possui um dispositivo de injeção de ar. Aerotank-clarificador com paredes laterais inclinadas (a) e verticais (b) 1 zona de aeração; 2 janelas de transbordamento; 3 viseiras; 4 zona de clarificação; 5 bandejas; 6 tubulação de lodo em excesso; 7 lacuna de circulação; 8 tubulação para fornecer ar ao slot; 9 dentes; 10 tubulação perfurada de abastecimento de águas residuais; 11 arejador; 12 partição; 13 zona de desgaseificação; 14 portão

7

Os deslocadores aerotanques são usados para tratar águas residuais domésticas e industriais com uma concentração de poluentes em termos de BODp não superior a 500 mg / dm 3.

8

Os aerotanques-misturadores (aerotanques de mistura completa) são caracterizados por um fornecimento uniforme de água de nascente e lodo ativado ao longo do comprimento da estrutura e uma remoção uniforme da mistura de lodo.

9

Filtro biológico Um filtro biológico é um recipiente cheio de material grosso. Colônias de microrganismos vivem nas partículas desse material.

10

Em um biofiltro convencional, os processos de nitrificação e desnitrificação podem ser realizados juntamente com a biodegradação de substâncias orgânicas de efluentes. nitrificadores transformam nitrogênio amoniacal em nitrogênio de nitritos e nitratos desnitrificadores transformam nitrogênio nitrato em nitrogênio molecular ou outras formas voláteis de nitrogênio Altas cargas de substâncias orgânicas caem na biocenose da parte superior do biofiltro, portanto, um biofilme é formado nesta parte, constituído por heterotróficos que oxidam intensivamente as substâncias orgânicas residuais da água.

11

De acordo com o tipo de material de carregamento, todos os biofiltros são divididos em duas categorias: com carregamento volumétrico Nos filtros biológicos com carregamento volumétrico, são utilizadas brita de rochas fortes, seixos, escórias e argila expandida. com planar Em filtros com carga planar - plásticos capazes de suportar temperaturas de 6 - 30 0C sem perda de resistência.

12

De acordo com a classificação geralmente aceita, os biofiltros com carregamento volumétrico são diferenciados: torres de gotejamento de alta carga com carregamento plano com enchimento duro bloco rígido carregamento suave

13

Biofiltros de gotejamento Os biofiltros de gotejamento são geralmente projetados em planta retangular, as águas residuais são fornecidas de cima para a superfície de carga, usando vários tipos de comutadores.

14

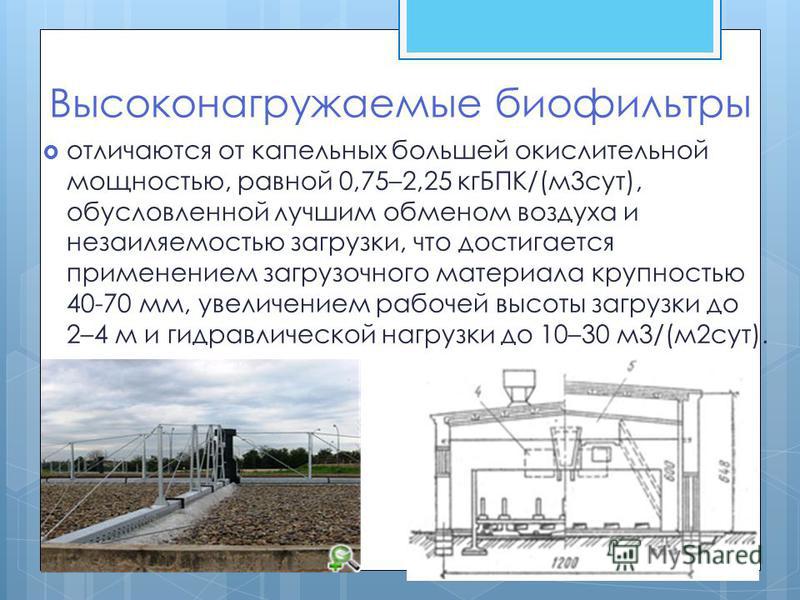

Os biofiltros altamente carregados diferem dos biofiltros de gotejamento em um poder oxidante maior igual a 0,75–2,25 kgBOD/(m 3 dia), devido à melhor troca de ar e carregamento sem lodo, que é obtido usando material de carregamento com tamanho de partícula de mm, aumentando a altura de carga de trabalho para 2–4 m e a carga hidráulica até 10–30 m3/(m2 dia).

15

Filtros de carregamento plano Para aumentar o rendimento dos biofiltros, é usado um carregamento plano, cuja porosidade é %. A superfície de trabalho para a formação de biofilme é de 60 a 250 m 2 /m 3 de carga.

16

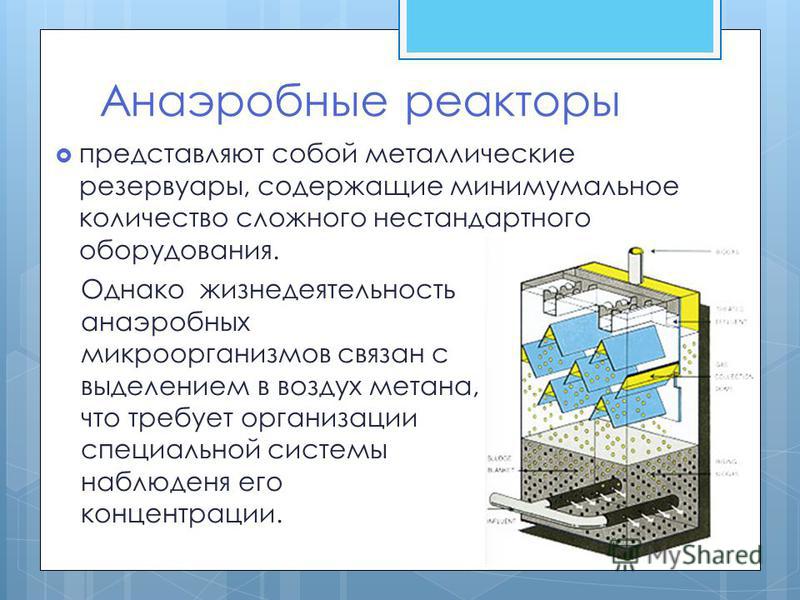

Reatores anaeróbios No entanto, a atividade vital dos microrganismos anaeróbios está associada à liberação de metano no ar, o que exige a organização de um sistema especial de monitoramento de sua concentração. são tanques de metal contendo uma quantidade mínima de equipamentos complexos não padronizados.

17

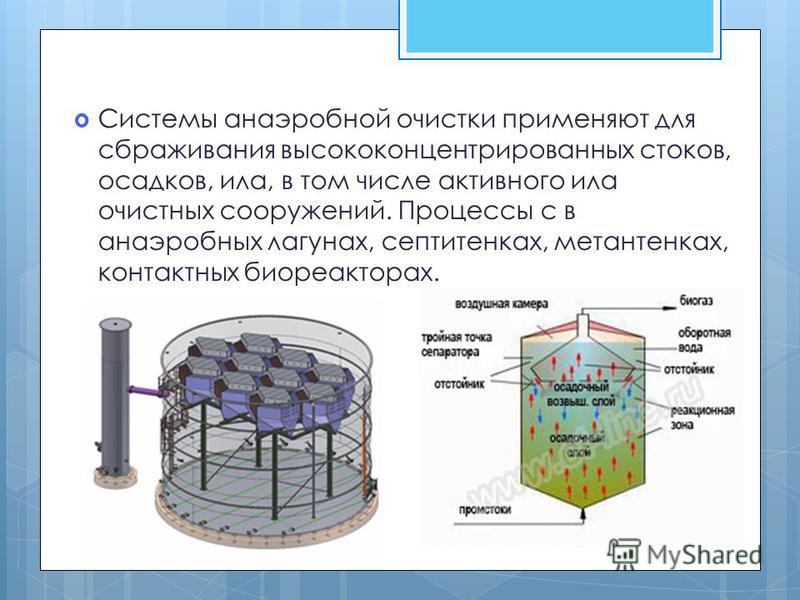

Os sistemas de tratamento anaeróbio são usados para a fermentação de efluentes altamente concentrados, precipitação, lodo, incluindo lodo ativado de estações de tratamento. Processos em lagoas anaeróbicas, fossas sépticas, digestores, biorreatores de contato.

18

Obrigado pela sua atenção!

Agentes químicos de esterilização

Destruição

microorganismos por meio de produtos químicos

substâncias chama-se desinfecção

(de lat.

infecção

- infecção e francês. negativo

prefixos des).

Os produtos químicos são usados para

destruição de microorganismos patogênicos

em objetos do ambiente externo - no local de trabalho

lugar, dentro de casa, em roupas de trabalho,

mãos, equipamentos tecnológicos e

inventário.

PARA

substâncias utilizadas para o efeito

desinfecção, uma série de

requisitos:

- elas

deve ser facilmente solúvel em água;

- v

pouco tempo para mostrar bactericida

açao;

- não

ter um efeito tóxico sobre

humanos e animais;

- não

causar danos ao desinfetado

Itens.

Desinfetantes

substâncias são divididas em vários

grupos:

1.

Compostos contendo cloro (cloro

cal, hipoclorito de sódio, cloramina,

pantocida, clordesinsulfoclorantina e

etc.).

2.

Compostos à base de iodo e bromo

(iodopirina, dibromantina).

3.

Agentes oxidantes (água oxigenada, permanganato

potássio, etc).

4.

Fenóis e seus derivados (fenol, lisol,

creolina, hexaclorofeno).

5.

Sais de metais pesados (mertiolato de sódio,

sublimado corrosivo).

Antimicrobiano

ácidos e seus

sais (bórico, salicílico), álcalis, álcoois

(solução de etanol a 70%) aldeídos

(formaldeído).

Emitido

também sabonetes bactericidas: fenólicos,

alcatrão, "Higiene", contendo 3-5%

hexaclorofeno.

Equipamento para tratamento mecânico de águas residuais

Para que o processo de limpeza ocorra da maneira mais completa possível, várias estruturas são usadas:

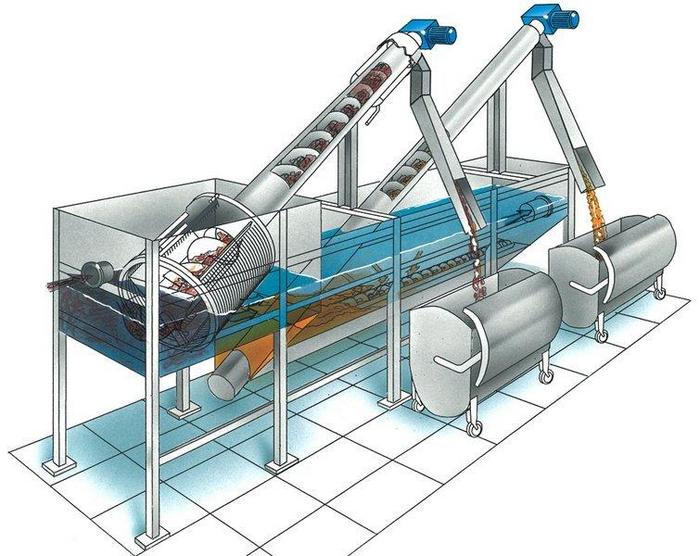

As treliças seguram elementos de grande a médio. As grades são montadas no sentido do fluxo do líquido, e os elementos podem ser instalados inclinados ou na vertical, mas é necessário equipar os seios das grades com dentes ancinhos que removem os detritos e enviam os resíduos para a esteira. Depois disso, o lixo é enviado para o britador, caso o método não envolva imediatamente a instalação de grades do britador para prender e triturar o lixo.

As armadilhas de areia são usadas para reter partículas com baixa gravidade específica. Devido ao fato de que a gravidade específica mesmo de pequenas partículas é maior que a gravidade específica da água, as inclusões se depositam no fundo. Portanto, a funcionalidade das armadilhas de areia depende diretamente da velocidade do fluxo de água. Como regra, o equipamento é projetado para conter elementos não superiores a 0,25 mm, enquanto a velocidade do fluxo é especialmente regulada: 0,15-0,3 m/s com fluxo horizontal

É importante entender que o movimento da água deve ser retilíneo ou circular, mas horizontal, somente neste caso os elementos das armadilhas de areia funcionarão com força total. O método de limpeza do equipamento pode ser por meio de uma bomba que suga a areia coletada ou por meio de raspadores, trados, elevadores hidráulicos em estações de tratamento centralizadas

As armadilhas de areia são capazes de limpar os fluxos em 75% das impurezas minerais - este é um indicador quase ideal.

Os tanques de decantação também são usados como equipamento para separar as impurezas mecânicas das águas residuais. Existem muitos tipos de tanques de sedimentação:

primário, montado em frente às estações de biotratamento;

secundárias, que são instaladas após as estações de bioprocessamento.

De acordo com suas características de projeto, os tanques de sedimentação podem ser horizontais, radiais e verticais.

- Os leitos de lodo também estão incluídos no processo de tratamento mecânico de águas residuais. Eles são usados para coletar sedimentos que permanecem em tanques de sedimentação e outras estruturas. O processo de secagem e distribuição de descargas ocorre exatamente nos locais de lodo, enquanto a umidade diminui para 75%, o que reduz o volume de descargas em 3-8 vezes. Como estrutura, um sítio é um sítio delineado por muralhas de terra. Após a secagem, os resíduos de lodo são recolhidos e removidos, e a corrente líquida, purificada desta forma, entra parcialmente no solo, evapora parcialmente. O restante da água intersticial é bombeado para estações de tratamento, onde o tratamento biológico já é utilizado devido ao teor de um grande número de partículas finas que não podem ser precipitadas por armadilhas mecânicas.

Vale lembrar que o processo de remoção mecânica de impurezas nem sempre libera completamente substâncias nocivas e é necessário o tratamento biológico dos córregos.