Segredos da tecnologia de soldagem a gás

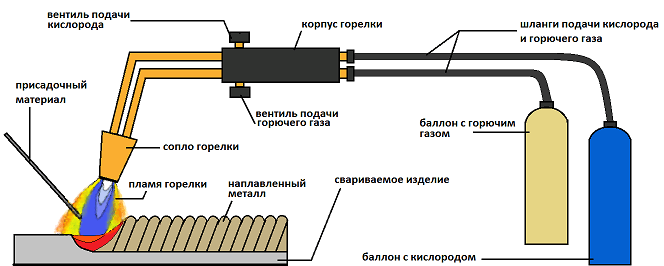

A fonte de energia neste método é um cilindro de gás. A soldagem de cobre, feita com esta tecnologia, permite obter uma conexão confiável e de alta qualidade. Devido ao fato de o cobre possuir alta condutividade térmica, deve-se utilizar uma chama com maior potência. Valores recomendados:

- 150 litros por hora com espessura de tubo inferior a 10 mm;

- 200 litros por hora - para todos os outros produtos.

Alguns truques, após os quais, a soldagem de cobre com um cilindro de gás será bem-sucedida, correta e de alta qualidade:

- Todas as ações devem ser executadas rapidamente, sem interrupção. Desta forma, o contato do fundido com o oxigênio pode ser minimizado e rachaduras indesejadas podem ser evitadas;

- É melhor usar uma chama restauradora;

- É necessário direcionar a chama para o tubo em ângulo reto;

- Como aditivo, recomenda-se o uso de fio de cobre ou qualquer outro fio metálico, desde que contenha desoxidantes;

- A borda do tubo deve ser limpa até o metal nu;

- O calor do queimador a gás deve ser distribuído de forma que o aditivo derreta antes do tubo;

- Para aumentar a resistência da solda, após a soldagem, o produto deve ser forjado. Isso é feito a frio, desde que a espessura da parede do produto não exceda 5 mm;

- Em seguida, a costura deve ser recozida a uma temperatura de 500 a 550 graus;

Temperaturas abaixo de 500 graus serão prejudiciais ao cobre, provocará uma perda de características de resistência.

O último passo será descer em água fria.

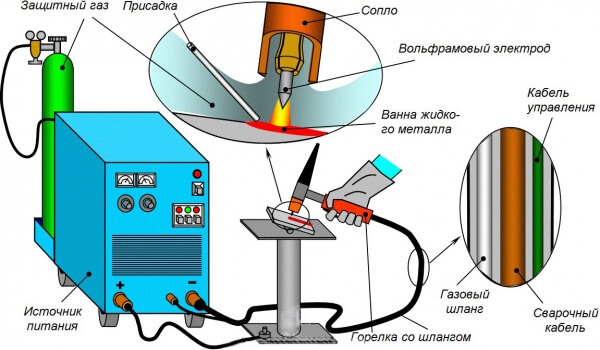

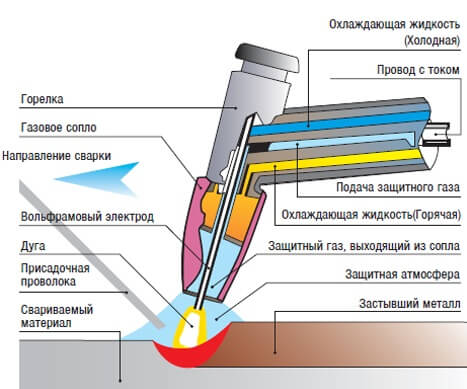

A soldagem a arco de argônio de cobre, também conhecida como TIG, é realizada usando argônio ou uma mistura de argônio e hélio. Além disso, para a implementação do processo de soldagem, tanto na indústria quanto em casa, serão necessários eletrodos de tungstênio.

Os eletrodos de tungstênio não são consumíveis e são caracterizados pela boa estabilidade do arco.

Características da conexão:

- Se forem usados eletrodos de tungstênio, a soldagem deve ser realizada em corrente contínua;

- É melhor limpar os eletrodos até o metal nu antes de soldar;

- Durante a operação, recomenda-se direcionar os eletrodos para a superfície da costura;

- Em alguns casos, eletrodos consumíveis podem ser usados.

A tecnologia de soldagem TIG é mostrada com mais detalhes na figura:

A soldagem a arco de cobre permite que você faça uma conexão de alta qualidade com a tecnologia certa.

Os principais métodos de soldagem de cobre com aço inoxidável

O aço inoxidável e o cobre são bastante diferentes em suas composições, a maneira mais comum de soldá-los é o arco de argônio. Também é possível usar arco elétrico, muito raramente - soldagem ultrassônica.

Soldagem manual por arco de argônio

Este tipo de soldagem é realizado com aumento da corrente de soldagem, devido à alta condutividade térmica do cobre. Em alguns casos, o uso de um revestimento de aço é aceitável. A essência da soldagem manual a arco de argônio é a formação de uma solda fundindo o material de enchimento.

Para soldagem, são usados eletrodos de tungstênio não consumíveis. Se outro gás (nitrogênio) for usado em vez de argônio, então eletrodos de grafite devem ser usados. O argônio é 38% mais pesado que o oxigênio, o que permite que ele seja deslocado com sucesso da área de soldagem.

A tecnologia de arco de argônio permite atingir um teor de ferro na solda de até 10%. E se você aplicar soldagem a frio, seu conteúdo será superior a 10%. Para aumentar a resistência final da costura, ela é adicionalmente ligada com zinco.

Equipamento necessário:

- inversor ou outra fonte de energia adequada para soldagem a arco de argônio;

- eletrodos de tungstênio;

- argônio;

- redutor;

- material de enchimento;

- itens de proteção (máscara de solda, luvas, etc.).

https://youtube.com/watch?v=6zZS5FoNzPs

Tecnologia de soldagem a arco elétrico

Este método de soldagem versátil também pode ser usado para soldar cobre em aço inoxidável. A soldagem a arco elétrico deve ser realizada usando uma fonte de alta corrente com baixa tensão. A tecnologia do método do arco elétrico permite simultaneamente a fusão do metal do eletrodo (ou material de enchimento) e do metal a ser unido, resultando na formação de uma poça de fusão.

Uma descarga de arco ocorre entre o eletrodo e o metal. A fusão ocorre devido à distribuição local da energia térmica do arco, formando uma poça de fusão e escória protetora.

Equipamento necessário:

- fonte de poder;

- eletrodos consumíveis ou não consumíveis;

- martelo, cinzel;

- escova metálica;

- material de enchimento;

- vestuário de protecção (máscara, luvas).

soldadura ultra-sónica

Este tipo de soldagem é usado apenas em áreas industriais. A essência deste método é a conversão de vibrações elétricas em mecânicas. É mais frequentemente usado para soldagem de plásticos, mas também pode ser usado para metais não ferrosos.

Equipamento:

- fonte de poder;

- suporte de montagem;

- sistema de conversão de vibração;

- acionamento para aumentar a força de pressão.

Como soldar tubos de cobre com suas próprias mãos

No setor privado e na produção, apenas dois métodos são usados para soldar produtos feitos de cobre e ligas:

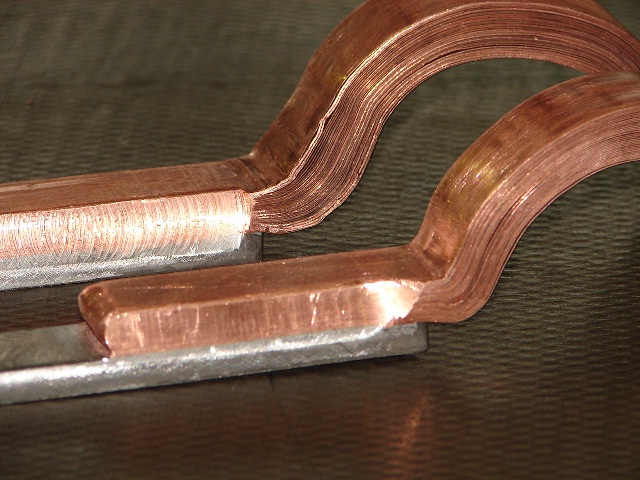

- Soldagem em alta temperatura, a chamada "solda forte", quando a solda derrete na faixa de 600C-900C. Para soldar uma peça de cobre, eles usam solda refratária e você obtém uma costura forte e confiável que pode suportar cargas mecânicas pesadas;

- A solda "suave" de baixa temperatura (≤ 450C) é usada na vida cotidiana. A solda de baixo ponto de fusão é usada para conectar tubos ou selar rachaduras.

Para obter um resultado confiável, use a seguinte ferramenta para soldar tubos de cobre:

- Cortador de tubos, moedor, quebra-cabeça elétrico, serra;

- Beveler, que limpa as pontas cortadas dos tubos de cobre;

- Ferro de solda - elétrico de potência diferente, gás ou design antigo, aquecido em fogo aberto. Além disso, às vezes a soldagem é realizada com um maçarico a gasolina ou um maçarico de soldagem a gás. Os ferros de solda elétricos são adequados para solda dura e macia, os ferros de solda a gás são mais adequados para trabalhar com soldas duras e aditivos apropriados, como bórax;

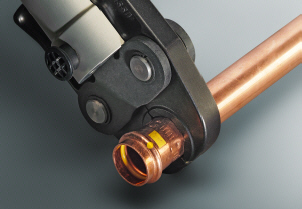

- Expansor - um dispositivo que expande a extremidade de um produto para que possa ser inserido na borda do segundo;

- A solda é selecionada para cada modo. Para solda dura do aquecimento principal, é adequado fio de cobre com impurezas de fósforo, para conexões de baixa temperatura - solda de estanho com aditivos de chumbo;

- Os aditivos (fluxos) podem ser líquidos e sólidos, ácidos ou alcalinos, e são projetados para limpar superfícies soldadas de óxidos. O fluxo mais comum na vida cotidiana para soldar produtos de cobre é a colofónia e o bórax.

Se uma grande área está sendo reparada, para controlar a temperatura de fusão da solda, eles usam um secador de cabelo industrial de construção com bicos de vários designs que permitem controlar o fluxo e a direção do ar quente. Das ferramentas e acessórios, eles também usam lixa, escova de metal, trapos e escovas.

Características de trabalhar com cobre

Embora as peças de cobre possam ser soldadas usando eletrodos especiais, ainda é melhor usar eletrodos de tungstênio não consumíveis para esses fins.

Esses eletrodos “soldam” bem as costuras, ao contrário da soldagem com eletrodos convencionais, são fortes, uniformes e limpos.

Existem vários tipos de eletrodos não consumíveis de tungstênio: EVL e EVI. EVL são eletrodos lapidados e EVL são eletrodos iterados.

Eletrodos de tungstênio iterados são usados para soldar peças de cobre com argônio.Se a espessura das peças de cobre soldadas com argônio exceder 5 mm, é usado um corte obrigatório das bordas.

Sem cortar as bordas, toda a espessura do metal não pode ser aquecida, pois o cobre possui alta condutividade térmica.

Você deve estar ciente de que, para metal com espessura de 5 a 12 mm, o corte unilateral é usado e, se a espessura do metal for maior que a especificada, ambas as bordas da peça de trabalho serão cortadas.

A qualidade da solda também depende das impurezas contidas no cobre - quanto mais puro o cobre, melhor a solda. Além dos eletrodos de tungstênio, o fio de enchimento também é usado.

O arame de enchimento isola as peças a serem soldadas do oxigênio, que ainda entra na área de soldagem.

O material do arame de enchimento deve certamente corresponder à composição do metal que se pretende soldar.

Portanto, como aditivo, é melhor usar um fio contendo quaisquer materiais de terras raras.

Tais materiais removem completamente o oxigênio das costuras, mas não permanecem na composição da costura, como as impurezas de manganês.

Infelizmente, o fio de enchimento de terras raras é muito caro, e é por isso que poucos se atrevem a usá-lo, preferindo o fio de cobre barato.

Soldagem de cobre em soldagem a arco submerso automática ou semiautomática

Ao soldar cobre para melhorar a qualidade e a produtividade da solda na indústria

Aplique. O processo é realizado em máquinas automáticas ou semiautomáticas de mangueira.

manualmente ou mecanizado. A soldagem de cobre fino é realizada com sucesso sob

fluxo com um eletrodo não consumível.

Preparação de metal para soldagem

As bordas devem ser limpas. Juntas de topo de cobre com 6-8 mm de espessura são montadas

para soldagem com uma folga de 1-1,5 mm. Para espessuras maiores, uma forma em V é recomendada.

corte com um ângulo de abertura total de 60°. Neste caso, a soldagem é realizada sem

lacunas tecnológicas.

Ao soldar cobre com uma folga, a junta de topo é montada em um suporte, caso contrário

o metal fundido fluirá pela abertura. Os melhores resultados são obtidos

ao usar almofadas de fluxo, no entanto, vale lembrar que uma pré-carga forte

revestimentos ao metal leva a uma deterioração na formação da raiz da solda.

Antes de soldar produtos de cobre, recomenda-se pré-aquecer.

Com uma pequena espessura do metal a ser soldado, é possível limitar-se ao local inicial

aquecido. Ao soldar uma grande espessura de metal ou com um grande comprimento de junta, é recomendado

aquecimento concomitante durante o processo de soldagem. A temperatura de aquecimento é de 250-300°C.

Arame para soldagem automática de cobre

Para soldagem, são utilizados os graus de fio de cobre M1, M2 e M3. Se o fio é fino

(até 3 mm), então é pré-endurecido. Se for impossível obter um endurecido

fio de cobre fino, então use um fio mais elástico feito de graus de bronze

BrOF 4-0,3, Br.X-1 ou Br.KMts 3-1. Deve-se notar, no entanto, que o uso

fio de cobre reduz o risco de rachaduras na solda.

Ao soldar automaticamente o cobre com um fio fino, será mais tecnológico usar

máquinas automáticas com mecanismo de trefilação equipada com dois puxadores

rolos. Junto com o fio fino, você pode usar um fio com um diâmetro de 3,4,5 mm.

O fio com diâmetro superior a 5 mm não é usado para soldagem automática de cobre,

Porque isso requer fontes de energia especiais.

Através do arame é possível ligar o metal de solda introduzindo diversos

desoxidantes - silício, manganês, fósforo, etc. Mas os melhores resultados são obtidos

liga através de fundentes, especialmente cerâmicos.

Fluxos fundidos e não fundidos para soldagem

Dos fluxos fundidos, os fluxos dos seguintes graus são mais amplamente utilizados:

1. AN-348A, OSC-45 e AN-348 - manganês com alto teor de silício;

2. AN-51, AN-10 - manganês com baixo teor de silício;

3. AN-20 - baixo teor de silício, livre de manganês.

Que permite

liga o metal de solda e introduz desoxidantes em sua composição. Composição de cerâmica

os fluxos K-13 e ZhM-1, utilizados na soldagem automática de cobre, estão indicados na tabela.

Soldagem de tubos de aquecimento o que e como cozinhar Vamos descobrir juntos

A soldagem de tubos de aquecimento é um dos tipos mais confiáveis de união. O processo de conexão de estruturas é realizado usando dispositivos especiais sob a influência de alta temperatura. Este tipo de soldagem é usado para tubos de metal e plástico.

Se não houver habilidades de soldagem, é preferível procurar ajuda de especialistas.

Alguns métodos de encaixe podem ser feitos de forma independente com a ajuda das ferramentas necessárias e observando as precauções de segurança. A soldagem de tubos de aquecimento por um soldador pode custar um preço muito alto. Ao mesmo tempo, o custo da máquina de solda é baixo.

Nota: o preço depende do diâmetro dos tubos, do número de juntas, passes, e o preço também será aumentado se os tubos precisarem ser soldados em altura, em condições apertadas ou frias.

Soldagem de tubos de plástico

É possível lidar com a soldagem de tubos de plástico por conta própria; esse processo não requer conhecimentos e habilidades especiais.

Máquina de solda de tubo de plástico

Para trabalhar com esse material, você precisa:

- tesouras para cortar tubos;

- bicos especiais;

- máquina de solda.

Ao trabalhar com plástico, é necessário ter cuidado e precisão, pois esse material é facilmente danificado ou estragado pela exposição térmica.

A temperatura durante a soldagem não deve exceder 1800 C, pois acima desse indicador o plástico pode derreter e derramar na tubulação. Além disso, o uso de baixas temperaturas no processo de encaixe ameaça com uma conexão com vazamento, podem se formar lacunas, o que acarretará vazamento durante a operação.

O processo de soldagem de tubos de polipropileno, veja abaixo

Lembre-se de que é muito importante que a água não entre no local da solda, o autor do vídeo presta atenção especial a isso, ele também diz que a tubulação deve ser preenchida com água não antes de uma hora após o término do trabalho

https://youtube.com/watch?v=Qw2Nvx1gtO0

Soldagem elétrica de tubulações metálicas

Para soldar tubos de aquecimento de metal, é usado um método de junta com uma folga de 2-3 mm.

Com essa conexão, as bordas dos tubos não devem derreter; a união é realizada com um fio fundido na abertura.

É aconselhável selecionar tubos de tamanho igual para uma soldagem mais forte e confiável.

A superfície das tubulações deve ser limpa antes da execução do trabalho. As extremidades dos tubos devem ser uniformes. O esquema de instalação do tubo, o tamanho das seções necessárias deve ser pensado com antecedência, em conexão com isso, é necessário cortar estruturas metálicas.

O processo de soldagem é realizado em um círculo. Dependendo da espessura dos tubos, várias camadas de soldagem são usadas, mas não menos que duas. Antes de uma nova costura, a escória deve ser removida.

O vídeo abaixo mostra como soldar tubos de aço com fenda em duas passagens. Vídeo muito detalhado e útil.

Soldagem a gás

A soldagem a gás de tubos é um tipo de conexão mais caro do que a soldagem elétrica.

Ao usar uma ferramenta a gás, a conexão ocorre usando metal fundido na superfície da costura.

Mostra como conectar tubos usando soldagem a gás

Para produzir uma costura, a circunferência dos tubos ao longo da costura pretendida é dividida em 4 segmentos condicionais, ao longo dos quais a costura é preenchida. Ao soldar em quatro segmentos, cada parte trabalhada é abaixada.

A soldagem, como método de encaixe, é regulamentada pelo GOST, SNiP para redes térmicas.

Ao realizar a soldagem a gás, medidas de segurança também devem ser tomadas. É necessário colocar um traje de proteção e uma máscara de capacete especial deve ser colocada na cabeça e nos olhos. Todo o trabalho deve ser realizado longe de objetos inflamáveis.

Soldagem a frio

Também é conhecido um método de conexão como soldagem a frio de tubos de aquecimento.

Um homem aplica soldagem a frio em uma junta de tubulação

É um adesivo epóxi com pó de aço. Usado como massa. O método permite colar praticamente qualquer material, incluindo plásticos e metais. Este método de soldagem é mais frequentemente usado para costuras individuais ou para fechar lacunas.

A propósito, você pode soldar não apenas tubos com soldagem a frio. Por exemplo, Victor do vídeo abaixo consertou o cabo do machado dessa maneira. Bastante útil e informativo.

Você pode verificar o aperto de qualquer costura usando uma solução de sabão aplicada à junta. O ar é fornecido através do tubo. Se houver lacunas, aparecerão bolhas nas juntas.

Esperamos que o artigo tenha sido útil e relevante para você. Ficaremos muito gratos se você clicar nos botões de rede social abaixo. Deixe que outros leiam este material.

Características da soldagem de cobre

Como escrevemos acima, existem algumas características da soldagem de cobre e suas ligas, devido às quais o processo de união de metais é significativamente mais complicado.

Vamos listar as principais nuances que você precisa prestar atenção

Primeiro, o cobre tem uma condutividade térmica muito alta, o que significa que você precisa usar um arco capaz de fornecer alta saída de calor e remover simetricamente o calor da zona de soldagem. Além disso, devido a esse recurso, não será possível usar nenhum tipo de costura. Recomendamos o uso de juntas de topo para soldar peças de cobre.

Em segundo lugar, quando derretido, o cobre começa a drenar rapidamente, por isso é extremamente difícil fazer costuras no teto e verticais, pois o metal flui rapidamente ao menor superaquecimento. Para evitar este problema, a poça de fusão deve ser mantida tão pequena quanto possível e o metal fundido deve ser resfriado rapidamente.

Em terceiro lugar, ao soldar cobre usando soldas de topo e na posição inferior, é imperativo usar revestimentos de grafite, amianto ou almofadas de fluxo. Isso é necessário para evitar queimaduras através do metal.

Quarto, estando no estado fundido, o cobre absorve ativamente oxigênio e hidrogênio. Isso leva à formação de rachaduras quentes e poros na costura. Tudo isso piora a qualidade da costura, a confiabilidade e o componente estético sofrem. Para evitar isso, é necessária uma proteção cuidadosa da zona de soldagem. O gás resolve esse problema.

Quinto, o cobre é extremamente propenso à oxidação, enquanto o filme de óxido é muito refratário e difícil de se livrar. Este problema é resolvido com a utilização de um fio de enchimento contendo fósforo, manganês e silício em sua composição.

E, finalmente, a última coisa que você precisa saber. O cobre difere de outros metais em um grande coeficiente de expansão linear. Isso significa que o metal é facilmente deformado e é particularmente propenso a rachaduras a quente. Este problema pode ser resolvido de forma relativamente simples: a peça deve primeiro ser aquecida em um forno ou com um queimador a uma temperatura de 300 graus Celsius.

Apesar de todas as dificuldades, é possível soldar cobre em casa. Mas primeiro, o metal precisa ser devidamente preparado, falaremos sobre isso mais tarde.

Equipamentos e mecanismos para soldagem de tubos

Para um resultado qualitativo, várias condições simples devem ser atendidas. Durante a soldagem, a temperatura deve ser de 425 graus ou menos, mas em nenhum caso mais. A condição mais importante é que durante a soldagem eles estejam a uma distância mínima entre si, para o método capilar essa nuance é muito importante. Agora estávamos falando de tubos com participação na soldagem de solda dura, mas ao usar solda macia, a temperatura de solda deve ser inferior a 424 graus.

1. A solda clássica é usada com mais frequência.Pode ser usado para soldar tubos de cobre, folha de flandres e latão, se você quiser soldá-los para abastecimento de água, infelizmente essa solda não funcionará. 2. A solda suave é usada ao unir peças com luva de latão. 3. A solda dura é usada no sistema de aquecimento e encanamento. A soldagem com este tipo de soldagem não requer o uso de acoplamentos. 4. A soldagem de cobre e fósforo é usada e a participação do fluxo. Não há necessidade de usar com tubos de níquel e bronze 5. Soldagem com teor de prata.

Ferramentas de soldagem de tubos de cobre

1. Rosca para tubos. Necessário cortá-los em pedaços. Você pode escolher o tipo de corte de acordo com seu diâmetro. Vale a pena notar que quanto maior o preço, maior o cortador de tubos para tubos de cobre. 2. Mecanismo de chanfradura. Eles vêm em dois tipos: um lápis ou um corpo redondo.

3. Um expansor de tubo é usado durante a expansão do tubo para encaixar um acoplamento específico. Você precisa escolhê-lo dependendo do tamanho do diâmetro da tubulação. Tome nota! Para que o trabalho com a participação desta ferramenta seja bem sucedido, primeiro crie suavidade para os tubos. 4. Escovas e esponjas para limpar mecanismos de excessos. 5. Queimadores com alimentação de gás. Usado e selecionado dependendo do material da tubulação. Sequência de trabalho durante a soldagem de tubos de cobre 1. Para iniciar o trabalho, prepararemos as paredes externas dos dutos. Nós os limpamos com uma escova especial ou escova de poeira e sujeira, dando uma aparência brilhante.

2. Se o trabalho for realizado ao montar peças em sistemas de abastecimento de água e aquecimento, onde a temperatura mais alta não atinge mais de 110 graus, nesses casos não é necessário o uso de acoplamentos. Em vez disso, é usado um expansor de tubo, que o expande para formar espaço suficiente entre eles. Agora o inserimos com uma extensão em outro tubo e preenchemos o espaço com a ajuda de solda. 3. Usando um queimador com alimentação de gás, depois de conectar os tubos, aquecemos ao longo de todo o comprimento. O calor deve ser distribuído uniformemente e em todo o diâmetro da tubulação. 4. Para entender quando eles estão quentes o suficiente, você só precisa levar uma pequena barra até eles. Se começar a derreter ao contato, as juntas são consideradas suficientemente aquecidas. Para melhorar o trabalho final, aquecemos bem a haste de solda. 5. Se as paredes externas dos tubos estiverem bem aquecidas e adquiriram uma temperatura suficiente, conecte uma haste de solda a ela e você verá como a solda preenche o espaço entre as tubulações usando o método capilar. 6. Após a soldagem, as peças conectadas são colocadas em uma superfície com revestimento uniforme. Nesse estado, eles devem ficar pelo menos uma hora, após esse tempo podem ser usados.

Soldagem manual com eletrodos de carbono e grafite

A soldagem manual de cobre com eletrodos de carbono e grafite é usada de forma limitada

e principalmente para produtos de baixa responsabilidade. Detenhamo-nos brevemente em sua tecnologia.

É aconselhável usar eletrodos de carbono ao soldar cobre, até 15 mm de espessura.

Para espessuras maiores, são usados eletrodos de grafite. Eletrodos de carbono e grafite

afiar em um cone 1/3 de seu comprimento. A soldagem é realizada em corrente contínua

polaridade em um arco longo. A densidade de corrente no eletrodo é 200-400 A/cm2.

A haste de enchimento não é imersa na poça de fusão, mas mantida a uma distância de 5-6 mm

a partir dele em um ângulo de 30° em relação ao produto. O eletrodo é mantido em um ângulo de 75-90° em relação ao produto.

Para proteger o metal da oxidação, é usado um fluxo, consistindo em 94-96% de

bórax e 4-6% de magnésio metálico. O fluxo é aplicado à haste de enchimento, preliminarmente

molhando-o em vidro líquido.

Se a espessura do metal a ser soldado exceder 5 mm, a junta de topo é soldada

com arestas de corte com um ângulo total de 70-90 °. A folga entre as bordas é de 0,5 mm. Soldagem

realizado em um revestimento de grafite ou amianto. O eletrodo é inclinado em um ângulo

para a frente" a 10-20 ° da vertical. O metal de até 5 mm de espessura é forjado sem

aquecimento, e com maior espessura - com aquecimento até 800 ° C e posterior rápido

resfriamento. Recomenda-se que a soldagem seja feita em uma passagem para garantir

as melhores propriedades mecânicas da costura.

Características do processo de soldagem

A soldagem de cobre apresenta diferenças significativas em relação à soldagem de metais ferrosos. Este processo pode causar algumas dificuldades devido à falta de experiência e se o procedimento for realizado em casa. As principais dificuldades estão associadas às características dos metais não ferrosos, nomeadamente:

- Boa condutividade elétrica;

- Alta condutividade térmica;

- Reação com gases que circulam na atmosfera;

- tendência a oxidar;

- Alta fluidez no estado fundido;

- Aumento do coeficiente de expansão linear.

A soldagem do cobre pode ser complicada pela influência do oxigênio absorvido da atmosfera.

Algumas impurezas de metais não ferrosos complicam ainda mais a soldagem. Estas são as seguintes substâncias:

- Liderar;

- Bismuto;

- Enxofre.

Dependendo do método de obtenção de energia, a soldagem de cobre pode ser:

- gás;

- Argon-arco.