Conexões por métodos destacáveis

Absolutamente todas as conexões de tubos podem ser divididas em dois tipos principais:

- Conexões removíveis.

- Conexões permanentes.

A escolha do tipo de conexão depende do material do qual os tubos são feitos. As conexões destacáveis, por sua vez, são divididas em:

- Acoplamento.

- Flangeado.

- Com rosca.

Os dois primeiros tipos são considerados exemplos de uma conexão sem rosca.

Conexão de flange sem rosca

A conexão de flange sem rosca é usada para conexões de tubos de PVC. É feito usando fixadores de flange de ferro fundido com uma junta de borracha. A sequência de etapas ao fazer uma conexão de flange é a seguinte:

-

Na junção, é necessário cortar o tubo; você não pode fazer um chanfro, mas

o corte deve ser sem uma única falha.

- A flange solta é colocada no corte.

- Em seguida, uma junta de borracha é colocada e se projeta 10 cm do corte.

- Uma flange é sobreposta à junta e fixada a ela com parafusos equipados com contraflanges.

- Os parafusos são fixados sem muito esforço físico.

Conexão de união sem rosca

Ao reparar uma tubulação e para conectar tubos de pressão e sem pressão, são usados acoplamentos de tubos. A embreagem é instalada na seguinte ordem:

- As extremidades são cortadas em ângulos retos.

- Aplicamos o acoplamento na junção, sua parte central deve ficar exatamente na junção dos tubos.

- É necessário colocar marcas no tubo mostrando a localização do acoplamento.

- As extremidades a serem unidas e o acoplamento são tratados com graxa especial por dentro.

- Um dos tubos é inserido no outro até o limite.

- É necessário unir os tubos para que fiquem uniformes no eixo longitudinal; um acoplamento é colocado no segundo tubo de acordo com as marcas aplicadas no início da instalação.

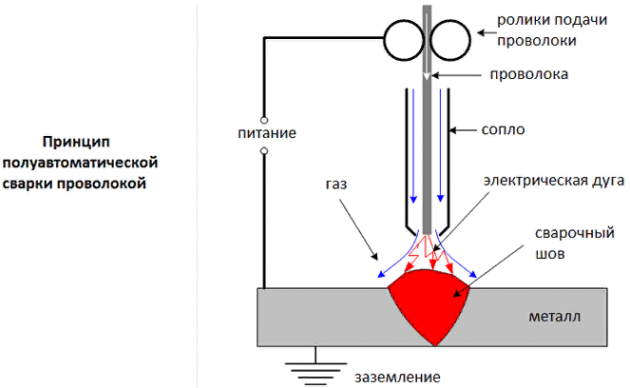

Vantagens e desvantagens da soldagem semiautomática sem gás

O uso de soldagem semiautomática sem gás, em comparação com a tecnologia tradicional em um ambiente de gás inerte ou ativo proveniente de um cilindro, tem vantagens e desvantagens. As vantagens incluem:

- mobilidade do equipamento - não há necessidade de um cilindro de gás volumoso e mangueiras adicionais;

- não há necessidade de reabastecimento constante do cilindro e os custos econômicos associados;

- a possibilidade de formar uma costura mais precisa;

- a possibilidade de observação direta do processo de soldagem (através de uma máscara de proteção);

- a capacidade de influenciar os parâmetros do arco e a estrutura química da solda usando fluxo com diferentes enchimentos.

Entre as deficiências da soldagem semiautomática sem gás, soldadores experientes observam:

- preço significativo de um eletrodo de fio com fluxo;

- a necessidade de operação suave do fio devido à sua fragilidade;

- a dificuldade de escolher o modo de soldagem ideal - é determinado pela composição química do fluxo;

- a necessidade de limpar a costura da escória;

- a necessidade de uma máquina de solda semiautomática ter a capacidade de mudar a polaridade.

A soldagem semiautomática sem gás em casa é muito popular. O equipamento necessário, de alta qualidade e baixo custo, é fácil de encontrar em lojas especializadas. A ausência de um cilindro de gás volumoso torna o processo de soldagem muito mais conveniente e a qualidade do trabalho permanece alta. Mas um soldador iniciante precisa levar em conta o alto custo do fio fluxado e obter conselhos preliminares de um especialista experiente.

Vídeo relacionado: Soldagem com fio fluxado sem gás

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

Escolha de eletrodos

Para soldagem de aço inoxidável com inversor DC, é permitido o uso de eletrodos com revestimento de base à base de carbonatos de cálcio e magnésio. Marcas domésticas populares incluem OZL-8 e TsL-11. Eles são baratos, mas é necessária experiência para o trabalho. Os eletrodos são propensos a grudar, não seguram bem o arco, no entanto, as costuras são obtidas com características anticorrosivas suficientes.

Os melhores resultados são obtidos se os eletrodos universais com revestimento de rutilo forem escolhidos para o trabalho. Eles soldam em graus comuns de corrente contínua e alternada de aço inoxidável. Os eletrodos OK 67.60, produzidos pela empresa sueca ESAB, são reconhecidos como os melhores. Eles são fáceis de acender, mantêm o arco de forma estável e a quantidade de respingos de metal fundido é reduzida. Trabalhando com marcas de rutilo, mesmo um iniciante fará uma costura forte.

Na soldagem manual, deve-se ter em mente que a escória de resfriamento começa a se recuperar espontaneamente. Portanto, neste momento, você precisa estar localizado a uma distância segura para que não entre nos olhos ou em áreas abertas da pele.

Configuração da máquina

Antes de soldar aço inoxidável com um inversor, é necessário ajustar as configurações usando os interruptores no painel frontal de acordo com os parâmetros das peças a serem unidas. O valor de tensão e corrente, dependendo da espessura das peças, é determinado de acordo com a tabela:

|

espessura do metal, milímetros |

Diâmetro do eletrodo,

milímetros |

Voltagem,

V |

valor atual,

UMA |

|

1,5 |

2 |

13 |

40 — 60 |

|

3 |

3 |

15 |

75 — 85 |

|

4 |

3 |

16 |

90 — 100 |

| 6 | 4 | 18 |

140 — 150 |

Ao realizar soldagem por arco de argônio e semiautomática, o fluxo de gás é ajustado dentro de 6 - 12 l / min. A velocidade do fio é definida pelo interruptor de modo. Quanto maior, menor a profundidade de penetração.

Como conectar um cano de água sem soldar e rosquear

» Artigos » Como tapar um cano de água sem soldar e rosquear

Métodos de bloqueio

Bujão roscado para tubos de aço

A maneira mais fácil e confiável de vedar os tubos é preparar uma rosca em sua extremidade e instalar um bujão de diâmetro adequado.

Alguns artesãos domésticos aconselham em tal situação a usar um parafuso de metal do tamanho apropriado, que é martelado no orifício e depois escaldado ao redor da circunferência do tubo.

No entanto, o uso dessas técnicas só é possível no caso de uma condição satisfatória da parte final do tubo metálico.

Caso o estado da área bloqueada seja avaliado como “dilapidado”, você não poderá usar as opções listadas acima. Nesta situação, é usado o método comprovado “antiquado”, que envolve a inserção de um plugue de madeira do tamanho apropriado (o chamado “chopik”) no orifício do tubo.

Recomenda-se que tal "plugue" seja feito de madeira à prova d'água, que é tratada com resina para protegê-la da deterioração. Algum tempo depois de entrar no tubo, o chopik incha e bloqueia de forma confiável o buraco contra vazamentos. Quanto aos tubos de plástico, não é recomendado o uso de plugues de madeira para seus plugues.

Vedação de tubos de plástico

Imediatamente, notamos que existem dois tipos de tubos de plástico de vedação: permanentes e temporários. A escolha de um ou outro método de bloqueio é determinada não apenas pelo material do tubo, mas também pela condição de toda a tubulação como um todo.

Plugue de polipropileno

Assim, a vedação temporária é usada para difícil acesso ao tubo e envolve o uso de um plugue especial de polipropileno com rosca interna. Antes de instalá-lo, uma rosca externa é cortada no tubo de plástico usando uma matriz de tamanho apropriado.

Com rosca externa

Observação! Para bloquear permanentemente o canal de plástico, é melhor usar um dispositivo de soldagem especial (ferro de solda). A adesão de elementos em tal composto é realizada no nível molecular, o que fornece a força necessária.

Também observamos que, com a ajuda de um dispositivo de solda, você pode fixar um plugue de plástico comum no tubo.

sem fio

Materiais e ferramentas

Para realizar trabalhos de bloqueio de tubos de água de tipo arbitrário, você precisará da seguinte ferramenta e consumíveis:

- uma serra para metal ou o chamado "moedor";

- lima (rasp) para remover rebarbas das extremidades dos tubos;

- faca de montagem afiada;

- ferramenta de rosqueamento (se necessário);

- bujões e bujões roscados utilizados para bloqueio temporário e permanente de tubos;

- cola de silicato (selante);

- dispositivo de soldagem com um conjunto de bicos ou um secador de cabelo de construção (para vedação de tubos de plástico).

ferro de solda

Em conclusão, notamos que o trabalho de bloquear os orifícios finais dos tubos, como regra, não requer habilidade especial do artista. Ao mesmo tempo, quase todas as ferramentas de trabalho (com algumas exceções) estão sempre disponíveis em qualquer casa.

Última edição: 03/06/2015 Vadim

neste tópico

www.trubyinfo.ru

Qual inversor é adequado para soldar aço inoxidável

Para soldar aço inoxidável, é usada uma máquina de solda inversora de qualquer marca. Para trabalhar em casa, o modelo mais simples é escolhido. Os artesãos até fabricam dispositivos caseiros que não são inferiores aos de fábrica em termos de características. O inversor deve estar com modo de soldagem manual (MMA) e ajuste de corrente dentro de 20 - 200 A. Para soldagem de aço inoxidável, as seguintes opções são desejáveis:

- o modo "Forcing", que permite reduzir brevemente a tensão do arco com um aumento simultâneo no valor da corrente;

- PV (duração de operação contínua, indicada nas instruções) não é inferior a 40%;

- o comprimento dos cabos não é superior a 6 m, caso contrário, devido à grande perda de energia, eles ficarão muito quentes;

- mantendo o desempenho com mudanças significativas na tensão da rede.

Fita FUM para vedar conexões rosqueadas

Ao montar uma tubulação em conexões rosqueadas, faz sentido realizar uma vedação adicional. Para este propósito, uma fita de vedação (fita FUM) é frequentemente usada.

A fita FUM é usada na montagem de sistemas de gás, abastecimento de água e aquecimento, bem como na instalação de tubulações tecnológicas que conduzem substâncias com temperatura de -50 a +200С.

Esta fita de vedação é feita com base em fluoroplásticos.

A fita FUM contém 80-85% de fluorolona e 16-20% de óleo de vaselina como lubrificante. A fluorolona é resistente a álcalis, ácidos minerais e outros meios agressivos.

Para fins de vedação de conexões rosqueadas, é usada uma fita de 0,08-0,12 mm de espessura e 10-15 mm de largura. A fita deve ter uma superfície plana sem inchaço e quebras.

A fita é branca, pode haver pequenas manchas e manchas de outras tonalidades.

Características da soldagem do corpo do carro

O reparo da carroceria do carro requer equipamentos de soldagem de alta qualidade. O trabalho é realizado em uma sala onde é possível conectar equipamentos de uso intensivo de energia à rede elétrica. É necessária uma alta qualificação do executor, pois será necessária a soldagem de metal fino. Uma maneira universal de reparar a carroceria de um carro ainda não foi inventada, portanto, dependendo da localização e da natureza do dano, diferentes tecnologias são usadas. As conexões são feitas por soldagem a gás, manual, semiautomática.

Asas, peitoris são mais frequentemente reparados por soldagem a ponto. A conexão de sobreposição é usada para restaurar a integridade dos elementos de resistência. A soldagem de topo é usada ao substituir elementos danificados.

Soldagem de tubos

Se não for possível conectar tubos usando conexões rosqueadas, você poderá usar o método de soldagem.

Soldagem de tubos metálicos

Para conectar um tubo de metal sem rosca, usando, você precisará:

- máquina de solda;

- máscara de proteção;

- habilidades básicas de manuseio de equipamentos.

Dispositivo para soldar tubos metálicos

O processo de soldagem de tubos consiste nas seguintes etapas:

- chanframento da seção do tubo no local da costura proposta;

- limpeza preliminar do local da futura junta;

- conexão de tubos pelo dispositivo. O encaixe de tubos é realizado derretendo o metal com uma corrente elétrica;

- limpeza da costura acabada.

Conexão de tubulação por soldagem

Ao soldar tubos, as seções a serem unidas devem estar localizadas o mais exatamente possível entre si. Caso contrário, a costura não será forte.

Soldagem de tubos de plástico

Para conectar tubos sem rosca de plástico, você precisará de uma máquina de solda especial.

Dispositivo para conectar tubos de plástico por soldagem

Para soldar tubos de plástico, você deve:

- aquecer o equipamento até a temperatura de operação;

- limpe as extremidades dos tubos de poeira e sujeira;

- aqueça as extremidades dos tubos no equipamento e conecte as seções.

Os destinos unidos devem ser mantidos firmemente pressionados um contra o outro por cerca de 10 segundos. Este tempo é necessário para o resfriamento dos tubos e a confiabilidade da costura.

Você pode aprender mais sobre o processo de soldagem assistindo ao vídeo.

Métodos de conexão de uma peça

Método de conexão de soquete

Chaves para tubos: a - alavanca, b - deslizante, c - tampa; 1 - alavanca fixa; 2 - alavanca móvel; 3 - porca; 4 - clipe; 5 - esponja móvel; 6 - mola; 7 - tampa de esponja

Este tipo de conexão de tubulação de esgoto é um tipo de conexão permanente. Com uma conexão permanente, os elementos da tubulação são separados com uma violação da integridade do tubo ou fixação. Este método é realizado por soldagem ou colagem. Ao usá-lo, você deve seguir as instruções:

- A extremidade lisa de um tubo e o soquete com o anel de borracha do outro estão conectados. Estas peças são limpas de sujidade, desengorduradas e verificadas quanto à ausência de vários defeitos. A vedação de borracha da campânula deve estar na posição correta e não danificada de forma alguma. A extremidade lisa deve ser chanfrada.

- As superfícies de contato devem ser lubrificadas com graxa de silicone; isso é necessário para evitar que sujeira e poeira se acumulem neles.

- A posição dos tubos de conexão é corrigida, seu eixo longitudinal deve coincidir; uma extremidade lisa é inserida no soquete.

- O tubo tem uma marca de montagem, além da qual não deve ser empurrado.

Ligação por soldadura

Como mencionado acima, as conexões permanentes são feitas por colagem ou soldagem. Dois tipos de soldagem são conhecidos hoje:

- Soldagem de topo.

- Soldagem de soquete

Conectores de crimpagem para tubos de aço.

Quando os tubos são soldados por soquete, o soldador funde simultaneamente a superfície externa da extremidade lisa de um tubo e a parte interna do soquete do outro. Em seguida, as peças precisam ser conectadas rapidamente.

A soldagem de topo envolve a fusão das extremidades de conexão, bem como sua conexão usando pressão moderada.

A soldagem requer equipamentos especiais. Por isso, nem todos os tipos de soldagem podem ser realizados em casa. Os mais comuns são a soldagem a gás elétrica e a arco. Antes de iniciar o trabalho de soldagem, é necessário realizar uma preparação preliminar.

O trabalho preparatório inclui a lavagem das áreas oleosas com uma solução de soda cáustica (soda cáustica), após o que são enxaguadas com água morna. Os locais da conexão pretendida devem ser processados com uma lima, cortando as bordas e com um solvente.

O equipamento para soldagem a gás tem um princípio elementar de operação. O gás queimado forma uma chama que derrete o material de enchimento e forma uma junta soldada.Como material de enchimento, é usado um fio, colocado no espaço entre as extremidades a serem conectadas. Usando soldagem a gás, você pode conectar tubos de polímero e metal.

A soldagem a arco envolve a ligação através do uso de eletrodos consumíveis (carbono) ou não consumíveis (tungstênio). Ao usar um eletrodo consumível, o uso de material de enchimento também é necessário.

A soldagem eficiente é garantia da ausência de fístulas e outras falhas, e a solda não é evidente.

Conexão por colagem

Existe outro tipo de conexão permanente - adesivo. Para usar esse método, você precisa comprar uma cola especial que precisa ser revestida com as extremidades de conexão. Dependendo do tipo de superfície a ser colada, existem diferentes tipos de cola:

- Para tubos de metal e plástico - cola BF-2.

- Para juntas de polímeros e elementos metálicos - cola epóxi.

- Nas conexões "borracha + borracha" ou "metal + borracha", utiliza-se 88N.

Os tubos de cloreto de polivinila são interconectados por colagem. É realizado na seguinte ordem:

- As áreas de ligação são lixadas e desengorduradas com um composto especial à base de cloreto de metileno.

- O kit de desengorduramento pode incluir uma cola especial para tubos de esgoto de PVC, que desengordura e dissolve ligeiramente os tubos para tornar a sua ligação mais forte e duradoura.

- Em seguida, as extremidades tratadas são lubrificadas com uma escova ou cotonete com cola e inseridas uma na outra. Se a cola for liberada na junta, a fixação será realizada corretamente.

- A junção dos tubos para alta estanqueidade é recoberta com cola.

A colagem deve ser realizada muito rapidamente: no ar, perde rapidamente suas propriedades adesivas; portanto, após aplicá-lo nos canos de esgoto, prenda-os imediatamente. O intervalo entre as etapas deve ser de no máximo 90 segundos.

Regras comuns para instalar pipelines

A instalação é realizada manualmente. O pé-de-cabra serve de alavanca para posicionar os tubos, devendo ser prevista uma junta de madeira entre eles e o pé-de-cabra. Se a alavanca não cumprir sua finalidade, os profissionais recomendam recorrer ao uso de um macaco.

Após a conclusão da instalação da tubulação, é necessário verificar o posicionamento correto da junta de vedação no soquete. Uma placa de metal fina, de 0,5 a 0,8 mm de espessura, é inserida entre a extremidade lisa e o soquete. A placa deve estar em contato com o anel de borracha. Em seguida, ele se move ao longo da circunferência do tubo, no final é verificada a localização do anel no soquete: a distância da placa a ela deve ser a mesma em toda a circunferência.

No caso de instalação de tubulações em temperaturas abaixo de zero, é necessário realizar o trabalho com extrema cautela e usar apenas graxa de silicone. Se a tubulação for montada pelo método de soquete em uma sala residencial (quente), o sabão líquido pode ser usado como lubrificante para sua extremidade e soquete lisas

O processo de soldagem de aço inoxidável com um inversor em casa

Antes de soldar aço inoxidável com um inversor em casa, as peças a serem unidas são preparadas na seguinte ordem:

- Sujeira e detritos são removidos da superfície perto da junta, ela é limpa para dar brilho com uma lixa ou uma escova com uma pilha de metal.

- A junção é tratada com um solvente para remover a graxa. Caso contrário, quebrará a estabilidade do arco.

- Ao unir peças com espessura superior a 4 mm, os chanfros são removidos das bordas em um ângulo de 45⁰ para melhor preenchimento da junta com metal fundido.

- Para evitar que os respingos grudem nas superfícies adjacentes, eles são tratados com uma solução aquosa de giz.

- Para compensar a dilatação térmica das peças a soldar, é deixado um espaço de 1–2 mm entre elas.

- A soldagem de aço inoxidável de até 1 mm de espessura é realizada sem folga.

- Para evitar o superaquecimento do metal na junção, as peças são colocadas em placas de alumínio ou cobre.

- Peças com espessura superior a 7 mm são pré-aquecidas a 150⁰C para reduzir a diferença de temperatura no início da soldagem.

- Para remover a umidade e melhorar as propriedades do revestimento, os eletrodos são calcinados colocando-os em um forno antes do uso. Nos casos em que o trabalho é feito com urgência, vamos aquecer com um queimador de gás.

A soldagem DC é realizada na polaridade reversa. A conexão é feita com um arco curto a uma velocidade maior que para o aço comum. O eletrodo é guiado ao longo da costura sem movimentos transversais. É inclinado em um ângulo de 40 - 60⁰ para o lado conveniente para segurar. Devido à alta resistência à corrente elétrica e à baixa condutividade térmica do aço inoxidável, os eletrodos queimam mais rapidamente do que nos metais ferrosos. Este fenômeno vem como uma surpresa para os iniciantes. A costura é completada com um “trava”, o que impedirá a formação de rachaduras e fístulas. A poça de fusão é deslocada para a superfície da peça de trabalho ou retornada um pouco para trás. Sem alterar a posição do eletrodo, o arco é extinto. Como não funcionará para soldar um aço inoxidável espesso em uma passagem, a operação é repetida várias vezes até que a junta esteja completamente preenchida.

Após a conclusão da soldagem, espere que a junta esfrie. Você não pode borrifá-lo com água, pois isso levará ao aparecimento de microfissuras. A escória começa a ser batida após 5 minutos, para que não fiquem marcas no metal ainda mole. Para dar uma aparência apresentável, a junção é retificada e polida. No entanto, como resultado do tratamento mecânico, a camada passivada de óxido de cromo é removida da superfície, o que a protege da corrosão. A restauração do filme ocorre em 4 a 6 horas, durante as quais o aço inoxidável permanece desprotegido. Para acelerar o processo, a superfície é tratada com uma composição contendo aditivos passivantes. Depois de meia hora, é lavado com água.

Depois de ler as recomendações acima, a resposta para a pergunta: “É possível soldar aço inoxidável com um inversor?” óbvio. No entanto, isso não significa que um iniciante poderá fazer uma conexão confiável na primeira vez. Para desenvolver habilidades, você terá que praticar em sucatas desnecessárias, de preferência sob a orientação de um mentor.