Revestimento do conversor

O objetivo mais importante da estratégia para o desenvolvimento do projeto do revestimento dos conversores é atingir sua alta resistência, o que garante tal eficiência do conversor, que corresponde aos custos unitários mínimos dos refratários. A última década é caracterizada por um aumento radical na durabilidade do revestimento do conversor devido ao uso de um esquema balanceado combinado, levando em consideração as características de desgaste de zonas individuais, incluindo aquelas sujeitas a maior erosão. Assim, em diferentes zonas do revestimento do conversor são utilizados produtos de diferentes qualidades e espessuras, o que acaba por levar a um desgaste equilibrado do revestimento como um todo (Tabela 4). O aumento da durabilidade do revestimento é facilitado pela redução do tempo de contato direto com o jato de oxigênio. Para fazer isso, no início do processo de sopro, a formação de escória é forçosamente acelerada pela adição de cal dolomítica para espumar a escória. É claro que a automação do processo do conversor, que reduz o número de quedas do conversor e evita o superaquecimento do aço ao final da fusão, também contribui para o aumento da durabilidade do revestimento. Para aumentar a durabilidade do revestimento, as empresas americanas Practer e Grate Lakes Division propuseram uma tecnologia para soprar escória em um conversor de oxigênio, que envolve a injeção de nitrogênio de alta pressão através do oxigênio superior ou lança auxiliar para pulverizar a escória sobre o revestimento. Ao mesmo tempo, a escória cobre o revestimento, esfria e endurece, criando uma crosta protetora forte que evita o desgaste refratário. A tecnologia de sopro de escória envolve balançar o conversor para aplicar o revestimento em áreas do revestimento que estão sujeitas a maior desgaste durante o carregamento de sucata e metal de drenagem. Um efeito positivo adicional da escória também é alcançado devido ao fato de que, quando o ferro fundido é derramado no conversor, a escória é parcialmente derretida, o que leva à criação de uma certa camada de escória líquida antes mesmo do início do sopro. perfil de revestimento e seu grau de desgaste. Um exemplo de tal equipamento é um sistema de perfilamento de revestimento a laser. Uma varredura completa do conversor leva de 25 a 30 minutos. As áreas encontradas com pequena espessura do revestimento são reparadas com canhão e sopro de escória. O forro é monitorado 7…10 vezes durante sua operação. Em geral, já hoje, 2,5 ... 3,5 mil fundidos são considerados como durabilidade normal do revestimento do conversor. Os números recordes, baseados no monitoramento do sistema e no reparo adicional do revestimento, chegam a 10...15 mil cios e mais.

Edifícios de tijolos para aquecimento

A principal vantagem de que os fogões de pedra para casas de verão podem se orgulhar é a capacidade de reter o calor por um longo tempo. Isso é verdade quando você tem que ficar no prédio durante a noite em dias gelados. No entanto, leva muito tempo para derreter as estruturas, o que não é muito conveniente para um passatempo curto.

Relevância do aplicativo

Dimensões, eficiência, complexidade de fabricação e outros parâmetros foram levados em consideração.

- Em primeiro lugar está o forno holandês para dar, pois tem um tamanho compacto, o que significa que pode ser usado ativamente em muitas salas. Devido à presença de canais verticais, possui uma alta saída térmica.

- A segunda posição é ocupada pela estrutura de aquecimento de tijolos sueca. Será capaz de caber em quase todos os edifícios, é claro, se não forem casas de campo de contêineres de bloco.

- O terceiro lugar pertence ao fogão russo devido ao seu impressionante tamanho e complexidade de fabricação.Esta opção é mais adequada para edifícios residenciais do que para edifícios suburbanos.

Classificação de estruturas

Dependendo da finalidade, distinguem-se as instalações de aquecimento, cozinha e combinadas. No primeiro caso, apenas o aquecimento das instalações é realizado, no segundo - apenas o cozimento. Além disso, as estruturas podem ser combinadas diretamente entre si.

Os fornos podem ser classificados pela espessura da parede, que pode ser fina ou grossa. Os tempos de aquecimento e resfriamento dependem do seu tamanho. Para uma casa de campo, recomenda-se escolher estruturas de paredes finas, pois não requerem uma fundação maciça.

Quanto à configuração, os desenhos podem ser retangulares, quadrados, angulares, redondos e até em forma de T. A escolha da forma, como regra, é feita levando em consideração o design de interiores.

Possibilidades de design

Com a ajuda de vários tipos de acabamentos, as características estéticas de uma estrutura de tijolos podem ser formadas. Ao contrário das contrapartes de metal, existem muitas opções para melhorar os dados externos.

Se necessário, o revestimento pode ser facilmente substituído, mudando radicalmente a percepção da estrutura de aquecimento.

- O tijolo de revestimento é capaz de trazer um toque de modernidade à aparência, por isso é muito utilizado para decoração. Ideal para estilos onde as linhas retas são predominantes.

- As telhas cerâmicas, com sua variedade de cores e opções de instalação, podem transformar completamente um projeto. A imitação de outros materiais, como a madeira, parece interessante.

- O gesso decorativo oferece a oportunidade de criar revestimentos com uma textura esteticamente atraente. O resultado são produtos requintados.

- Os azulejos feitos à mão permitem criar designs exclusivos que, após o acabamento do trabalho, atuam como a principal fonte de atenção.

Produtos metálicos para aquecimento

A vantagem básica de tais estruturas é a rápida transferência de calor para o ar circundante, embora o resfriamento também ocorra em pouco tempo. O fator decisivo pode ser considerado um preço baixo, graças ao qual os produtos competem com sucesso com as contrapartes de tijolos. Durante o funcionamento, existe o risco de queimaduras se a caixa não estiver protegida por outros materiais.

Métodos básicos de classificação

Em primeiro lugar, todos os produtos podem ser divididos de acordo com o material de fabricação. Nos mercados modernos, são apresentados aço comum ou resistente ao calor. A escolha deve ser baseada principalmente nas condições de operação, uma vez que as características dos metais são completamente diferentes.

Outra opção de classificação leva em consideração a localização do produto. Particularmente populares são os fogões de canto para casas de verão, que não ocupam muito espaço, portanto, são mais adequados para salas pequenas. A escolha neste caso depende da decisão de design.

O fator mais importante é a forma como o sistema é projetado, o que é explicado pelo efeito especial na eficiência.

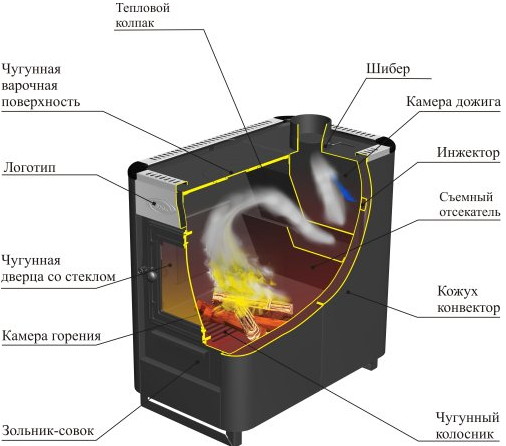

-

As estruturas da câmara envolvem a combustão do ar residual através da circulação natural

. Com esta opção, o pós-combustor é combinado com o forno em um único módulo - o cadinho. -

Os produtos de dutos implicam a presença de divisórias especiais entre as quais os gases de combustão passam, retendo o calor

. Como regra, a eficiência do sistema não excede 60%. -

Análogos do tipo Bell são capazes de reter os produtos iniciais da combustão sob um tipo de capacidade até que eles cedam toda a energia

. Portanto, eles são caracterizados por alta eficiência.

Os representantes mais populares

Graças a um design competente, a injeção de ar ocorre sem o uso de dispositivos adicionais. A diferença de temperatura entre os fluxos de entrada e saída leva à transferência de calor nos gases. Os fornos de convecção para dar este tipo permitem obter alta eficiência.

Sistemas caseiros

Se necessário, uma estrutura metálica para aquecimento pode ser feita à mão. Claro, dificilmente vale a pena pretender criar uma criação que se destaque por dados estéticos, mas é bem possível construir uma estrutura elegante, especialmente porque a praticidade desempenha o papel principal com a falta de orçamento.

Na fase inicial do trabalho, é dada especial atenção à preparação dos elementos necessários para a montagem. Quanto às ferramentas, a lista não é tão longa, porque os fogões caseiros para casas de verão são feitos usando um moedor e uma máquina de solda.

Em um tubo com um diâmetro de pelo menos 40 mm, primeiro são cortados dois orifícios retangulares. Um deles será uma fornalha e o outro será um soprador. Um buraco para a chaminé é criado na parte superior. A partir de fio de 6 mm de espessura grelha é feita.

Dois círculos são cortados da chapa de aço, cujo diâmetro corresponderá à largura do tubo. Eles são soldados pelos lados inferior e superior, formando uma estrutura selada. Na última etapa, as portas são instaladas a partir de peças cortadas usando dobradiças de aço.

Modos de convecção

Para garantir um fluxo uniforme e constante de energia térmica de todos os lados do forno, a convecção forçada é usada nele.

O ventilador cria efetivamente um sopro uniforme e contínuo de ar quente nos produtos na assadeira. Isso evita que queimem ou não assem. Além disso, a convecção ajuda a criar um belo marrom dourado em tortas e outros produtos.

Em modelos mais simples de fogões elétricos, são instalados ventiladores comuns de design simples, cuja tarefa é forçar o ar a se mover dentro do gabinete. Em unidades mais complexas, o ventilador pode ser equipado adicionalmente com um elemento de aquecimento, que é mais eficiente.

Os fornos podem ser equipados com ventiladores de alta resistência que criam rapidamente um fluxo de ar quente denso e uniforme. Isso permite que você faça bolos mais suculentos e macios por dentro.

Há também convecção úmida, durante a qual o vapor é criado dentro do forno. Como resultado, os doces não secam, as tortas e os bolos crescem bem. Além disso, o efeito de vapor permite economizar óleo e cozinhar alimentos saudáveis sem fritar.

Basicamente, os modelos elétricos de fornos são equipados com diferentes modos de convecção. Em fornos a gás, esta função é muito menos comum. Isso se deve ao fato de o modelo a gás ter suas próprias especificidades no design. O fogo aberto em queimadores a gás cria certas dificuldades para a criação de circulação forçada de calor.

Características dos fornos de convecção

A instalação de fornos de convecção domésticos permite não apenas resolver o problema de cozinhar várias porções de pratos ao mesmo tempo, mas também economizar dinheiro no consumo de eletricidade (especialmente útil durante a estação de aquecimento). Características da tecnologia:

- Até cozinhando. O ar quente aquece uniformemente a loiça e permite manter a temperatura a um determinado nível.As pequenas dimensões permitem utilizar o equipamento tanto em casa como em pontos de restauração para aquecer alimentos e preparar produtos semi-acabados.A temperatura aumenta rapidamente. Já em 20 minutos os valores máximos serão atingidos. Graças a isso, os pratos são preparados rapidamente. Agora, no país, você pode esquecer o aquecimento clássico na forma de um fogão a lenha e cozinhar em equipamentos profissionais.

Os ventiladores reversíveis dos fornos de convecção domésticos profissionais trabalham em conjunto com elementos de aquecimento de alta potência, devido aos quais circula o fluxo de ar.

As estruturas tradicionais para aquecimento de casas de campo são feitas principalmente de dois materiais - metal e tijolo, o que é explicado por sua capacidade de tolerar bem os efeitos térmicos.Para simplificar a escolha, você deve considerar as duas opções em detalhes. A familiarização com todos os tipos de fornos proporcionará a oportunidade de escolher um sistema adequado às necessidades específicas do consumidor.

Revestimento do conversor de concreto projetado

O revestimento de concreto projetado é um método de reparo a quente pela aplicação de uma massa refratária às áreas desgastadas do revestimento usando máquinas de concreto projetado. Aplique o maçarico e o tiro semi-seco.

Durante a queima de concreto projetado, o corpo principal de trabalho da máquina é uma lança de concreto projetado refrigerada a água introduzida na cavidade do conversor. Através dele é fornecido oxigênio e, com auxílio de ar comprimido, uma massa de concreto projetado composta por pó de magnesita e pó de coque. A combustão do coque em oxigênio garante a formação de uma chama com temperatura de 1800–2000 °C. Nessa temperatura, o pó refratário passa para o estado plástico e, aplicado por um maçarico na superfície do revestimento, é firmemente soldado a ele.

Na projeção semi-seca, a massa refratária umedecida é aplicada no revestimento do conversor utilizando o bico de uma máquina de concreto projetado com jato de ar comprimido, e a massa é misturada com água no bico. A massa umedecida adere ao revestimento e é posteriormente soldada a ele. A desvantagem deste método é que a evaporação da umidade torna a estrutura da camada aplicada relativamente solta e sua durabilidade é baixa. Portanto, o disparo de flare é mais eficaz.

Concreto projetado como seções individuais do revestimento e toda a sua superfície. A armação começa após o desgaste do revestimento em cerca de metade do seu valor permitido, sua duração é de 4 a 20 minutos, a frequência de execução é após 2 a 18 derretimentos, a espessura da camada aplicada é de 5 a 100 mm. A durabilidade do revestimento pode ser aumentada para um a três mil derretimentos.

Revestimentos de escória por sopro de escória. Após a drenagem do metal, a escória no conversor é engrossada com a adição de dolomita queimada. Em seguida, através dos bicos de um oxigênio ou lança especial, o nitrogênio é soprado na escória, respingos de escória aderem ao revestimento, formando uma camada de escória, que é destruída em aquecimentos subsequentes; o revestimento real permanece quase inalterado. A camada de escória aplicada suporta pelo menos dois aquecimentos.

Com este método de reparo a quente, a durabilidade do revestimento feito de refratários de magnesita-carbono atinge 5-10 mil calores. Uma das opções de sopro de escória prevê sua implementação por 10 a 12 minutos a cada duas baterias.

A escória do revestimento e sua armação reduz o número de reparos a frio do revestimento, que demandam mão de obra pesada, e reduz o consumo de refratários moldados. Mas quando o concreto projetado, refratários em pó (pó de magnesita, misturas à base de cal, etc.) são consumidos adicionalmente.

Principais conversores de oxigênio soprados Forma BOF Dimensões do BOF Corpo e fundo do conversor Pinos e anel de suporte Mecanismo de Balanço BOF lança de oxigênio

A diferença entre as duas maneiras

A produção acima é subdividida nos processos Bessemer e Thomas. As diferenças entre eles estão nos principais componentes dos revestimentos do conversor.

O processo de fabricação de aço Bessemer permite o uso de baixo teor de fósforo e enxofre. Com o método de Thomas, pelo contrário, o ferro fundido é refundido por meio de um alto teor de fósforo.

A essência da produção do conversor de oxigênio é a fundição do aço por revestimento e purga com oxigênio a partir de uma base líquida de ferro fundido. Sem falhas, uma forma de resfriamento a água é usada para isso.

Em unidades, o oxigênio é fornecido por baixo. Este método é mais comum na Rússia. Embora em países estrangeiros seja frequentemente utilizado um método de purga combinado. Na metalurgia, o método de fundição com conversor de oxigênio é reconhecido como praticamente um dos mais eficientes em vários aspectos:

- A reprodução de uma unidade de fundição de aço excede em potência outros métodos em várias toneladas.

- Em conversores pesados, a reprodução chega a cerca de 500 toneladas em 1 hora.

- Os custos são muito mais baixos do que em outras produções.

- Arranjo bastante econômico de qualquer oficina, mesmo independentemente da potência das unidades de fusão.

- A simplicidade do processo está na automação do método de fabricação do aço.

Devido ao fato de que o oxigênio puro é usado, o aço resultante não possui um alto teor de nitrogênio. Isso permite que o material seja usado em uma ampla gama de pequenas indústrias.

Também é importante que a relativa segurança para a saúde permita o envolvimento de especialistas de nível médio

O que é chamado de aquecimento convector

Um sistema de aquecimento convector é um sistema no qual o calor é transferido do transportador de calor do elemento de aquecimento por meio de convecção. Ou seja, a transferência de calor é realizada por fluxos de ar em movimento contínuo. Graças a isso, é possível aquecer uniformemente a sala.

O aquecimento é organizado da seguinte forma. Seus principais elementos são radiadores de aquecimento convector. Na parte inferior há um trocador de calor no qual circula constantemente um refrigerante aquecido, que desempenha um papel importante no processo de troca de calor. Para que a área de contato do ar frio com o aquecedor seja maior, ele é fornecido com aletas ou tubos metálicos planos, que são guias para o fluxo de ar aquecido.

Prós e contras

A escolha recaiu sobre radiadores bimetálicos com conexão inferior? Como escolher leia aqui.

Dispositivo de aquecimento do convector

Assim, o ar frio entra no trocador de calor, que, aquecendo, sobe.

Uma das vantagens desse aquecimento é que o ar na sala pode ser aquecido rapidamente.

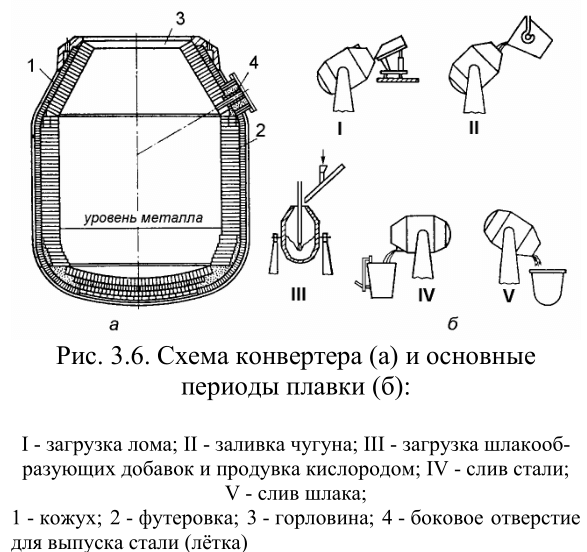

Descrição do processo de fundição do conversor de oxigênio

O conversor de oxigênio é um recipiente de aço em forma de pêra. Sua parte interna é protegida por tijolo de resina-dolomita (básico). A capacidade da planta siderúrgica varia de 50 a 350 toneladas. O recipiente está localizado em munhões e é capaz de girar em torno de um eixo horizontal, o que permite derramar ferro livremente, colocar outros aditivos e fundir o metal com escória.

Para obter o produto final, não apenas o ferro fundido é derramado no conversor, mas também são adicionados aditivos. Esses incluem:

- ferro velho;

- materiais formadores de escória (minério de ferro, cal, feldspato, bauxita).

O método do conversor com purga de oxigênio envolve o vazamento de ferro fundido aquecido a 1250–1400°C no conversor. Tendo instalado o conversor na posição vertical, o oxigênio é fornecido a ele. Assim que o sopro começa, os componentes restantes que compõem a escória são introduzidos no ferro fundido. A mistura de ferro fundido com escória é realizada sob a ação de sopro.

Uma característica da escória principal é o alto teor de óxido de cálcio e óxido de ferro, que, no início do sopro, contribuem para a remoção do fósforo. Se o teor de fósforo exceder o valor requerido, a escória é drenada e uma nova é introduzida. A purga de oxigênio termina quando o teor de carbono do produto final atende a um determinado parâmetro. Depois disso, o conversor é virado e o aço é drenado para uma panela, onde são adicionados desoxidantes e outros aditivos.

Vídeo relacionado: Noções básicas de produção BOF

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

O aquecimento por convector em casa é o seu passo para o conforto do lar

Entre as várias maneiras de aquecer uma casa, o convector não ocupa o último lugar. Suas principais vantagens são que, ao usar esse método, não é necessário criar um design complexo do sistema de aquecimento, e não são necessários tubos e caldeiras caras de aquecimento de água.

Vamos tentar descobrir o que é o aquecimento do convector. Como o nome indica, este é um método de aquecimento de uma sala, baseado na convecção do ar na própria sala.

Das leis da física, segue-se que, quando aquecido, o ar quente sobe e o ar frio desce.

Assim, há uma circulação natural do ar e aquecimento gradual da sala. É este tipo de aquecimento que é bastante simples, mas ao mesmo tempo uma forma eficaz de aquecimento.

Aquecedores a lenha

A maioria dos fornos

disponíveis no mercado são a lenha. Fogões a lenha são tradicionalmente usados como uma fonte adicional de calor. Para aumentar a quantidade de calor produzida, você pode tentar queimar mais madeira. A madeira bem seca queima muito melhor do que a madeira molhada.

Assim, para aumentar a quantidade de calor, é aconselhável usar o chamado primeiro (mais alto) grau de lenha (bétula, freixo, carvalho, bordo, carpa). Em média, um marcador do fogão é suficiente para 4 horas de queima, mas com uma boa lenha, o ambiente vai aquecer mais rápido e com menor consumo de lenha. A possibilidade de aquecer apenas uma divisão, sem possibilidade de ligação ao sistema de aquecimento da casa, neste caso pode ser considerada uma desvantagem deste tipo de salamandra.

Quão diferentes são os fogões a lenha

. Os fogões de aço geralmente são lisos, sem texturas de superfície distintas, adequados para interiores de casas modernas. Os fogões de ferro fundido são muitas vezes uma reminiscência de fogões antigos, muitas vezes produzidos com ornamentos na superfície, adequados para interiores clássicos.

Fornos de aço e ferro fundido

são feitas com portas de vidro embutidas que permitem controlar o fogo aceso à noite, iluminando suavemente o ambiente. Para essas portas, é usado vidro especial resistente ao calor. Vidro, com um coeficiente de dilatação térmica extremamente baixo.

Os fornos de convecção são frequentemente usados para aquecer casas ou chalés. A principal diferença entre esses fornos é a presença de grades ou tubos para circulação de ar. Os fornos de convecção, como o próprio nome sugere, funcionam com base no princípio da convecção.

O ar frio passa pelas grades inferiores durante o movimento, aquece e sobe, sai para a sala pelas saídas superiores. Graças a este movimento, é assegurada uma boa circulação do ar e torna-se possível aquecer não uma, mas várias divisões, e não necessariamente no mesmo piso.

Um fogão a lenha convencional emite muito menos calor para uma sala do que um forno de convecção. Os fornos de convecção são frequentemente revestidos com telhas refratárias. São produzidos modelos de fornos convectivos que não funcionam em madeira, mas em carvão. Eles têm volumes ligeiramente menores e diferem nos recursos de design da fornalha. Deve-se notar que os fornos de convecção podem ser automatizados.

Os fornos de convecção podem ser de qualquer tamanho, o que significa que podem ser adaptados a qualquer tamanho de ambiente. A potência dos fornos é de pelo menos 7 kW; os maiores são cerca de 16 kW. O design externo dos fornos de convecção é um pouco semelhante aos fornos a lenha de aço e ferro fundido.

Conselhos práticos básicos para a instalação de placas

Observe que a maior distância possível deve ser mantida entre o aquecedor e as superfícies combustíveis. Os fornos devem ser colocados em superfícies não combustíveis, t

ex., ladrilhos cerâmicos, metal, vidro temperado, folhas de flandres

Ao escolher qualquer tipo de fogão, é importante lembrar que para que o fogão funcione com eficiência, a chaminé deve ter pelo menos 100 - 130 mm de diâmetro.

É importante notar que a chaminé acima do telhado deve estar logo acima da cumeeira. Distância do cume até 1,5 metros

A chaminé deve sobressair 50 cm. Se a chaminé estiver no centro da cumeeira, a altura do tubo pode ser de 70 cm acima do telhado. Com a altura correta do tubo, será garantida uma boa circulação de ar.

Mais artigos interessantes

Cardápio

A NOSSA CASA SERVIÇOS - renovação de apartamentos - design de apartamentos - procura de um mestre privado CALCULADORA SEGURANÇA OCUPACIONAL E HSE NEGÓCIOS NOTÍCIAS - terrenos - imóveis - compra de imóveis - arrendamento venda CONSTRUÇÃO - fundações - impermeabilização - paredes e fachada - coberturas e sótãos - isolamento térmico - janelas e portas - pisos e revestimentos de piso - obras de acabamento - sistemas de engenharia - materiais de construção - ventilação e ar condicionado - teto - sistemas de aquecimento - casas e chalés - projeto de janelas - projeto de portas - trabalhos de reparo - sistemas de abastecimento de água - projeto - tecnologias de construção BANHO DE SAUNA — características do banho russo — construção e materiais FOGÕES LAREIRAS — fogões, caldeiras, lareiras ARQUITETURA — arquitetura antiga — arquitetura moderna — design de interiores — paisagismo — decoração — móveis e móveis — estilos de interiores ÚTIL — progresso científico e tecnológico — biblioteca do construtor — equipamentos de engenharia — máquinas-ferramentas — equipamentos e ferramentas - serviço gi - equipamentos de construção - economia de energia SOBRE O PROJETO MAPA DO SITE

O princípio do método Bessemer

Pela primeira vez, a produção em massa de aço líquido tornou-se possível em 1856 graças a G. Bessemer, um inventor da Inglaterra. Ele descobriu como aquecer o metal a uma temperatura superior a 1500°C. É esta temperatura que é necessária para fundir um metal com um teor de carbono reduzido.

O processo Bessemer envolve soprar o fundido com ar atmosférico. Para isso, são utilizados conversores, nos quais o interior da câmara de combustão é protegido por tijolos de sílica. Por causa dessa proteção, o processo Bessemer é chamado de revestimento conversor ácido.

A fusão na unidade de fundição de aço Bessemer é realizada derramando ferro fundido a uma temperatura de 1250–1300°C. Deve-se notar que a fundição de ferro fundido Bessemer requer minérios de ferro com baixo teor de enxofre e fósforo.

O ferro fundido vazado é soprado com ar, como resultado da oxidação de carbono, manganês e silício. Durante a oxidação, óxidos são formados, formando uma escória ácida. A purga de ar é concluída após o carbono ter oxidado para os valores necessários.

Em seguida, o metal é derramado pelo gargalo na panela, oxidando-o simultaneamente. Este método tem uma desvantagem significativa, que é a baixa qualidade do produto final, que é muito quebradiço devido à remoção incompleta de enxofre e fósforo.

Características e segredos do processo

Este método difere de outros métodos de produção de aço, pois é amarrado em velocidades muito altas. Todo o método, como regra, leva literalmente 14 a 24 minutos. As altas temperaturas permitem definir a taxa instantânea de dissolução da cal no conteúdo da escória.

Portanto, a fundição de aço em um conversor, incluindo todo o processo de produção, não excede 30 minutos.

É importante notar que a qualidade do processo principal é diretamente afetada pela oxidação desigual de cada um dos componentes contidos no agregado.

O princípio principal do processo de conversão de oxigênio é devido à regulação do regime de temperatura e à mudança no número de purgas.Uma condição necessária para a eficiência da fundição é a introdução de refrigerantes como minério de ferro, sucata, calcário.

Os resíduos de poeira são limpos usando uma caldeira de calor residual. Todos os gases de escape do processo de fundição entram na instalação para sua purificação. Toda a produção de aço pelo processo de oxigênio é controlada por poderosos computadores modernos.

Deve-se notar que com sopro inferior, o volume específico de aço acabado é muito menor do que com sopro superior. É com o método de fundo que a taxa de obtenção de aço acabado é muito maior.

Além disso, quanto ao metal acabado, após a conclusão de todo o trabalho de produção, o resultado é 1 a 2% mais eficiente.

Além disso, durante o processo, a duração do sopro é reduzida e a fusão da sucata é acelerada. Tudo isso permite estabelecer um processo tecnológico específico em uma altura mais baixa do edifício de produção.

Requisitos do Forno

Ao escolher um fogão com base no princípio da convecção, é importante prestar atenção aos principais parâmetros. Assim, você poderá adquirir o modelo ideal em termos de características e custo.

- Sem artesanato. Escolha apenas os fogões fabricados pelos principais fabricantes. Nunca seja tímido, mesmo que produtos de marcas conhecidas exijam todos os certificados.

- Poder. Para cozinhar bolos e pratos em determinadas quantidades, é necessária a potência adequada. Os mini-fornos para assar têm parâmetros pequenos, mas são suficientes para uso doméstico. Não faz sentido pagar por dispositivos poderosos se você não planeja fazer panificação em larga escala para venda ou abrir algum tipo de fast food.

- Funções. Os fornos de convecção modernos são preenchidos com todos os tipos de funcionalidade. Mas a experiência mostra que os usuários muitas vezes não usam nem metade das capacidades do forno. Qual é o ponto de pagar dinheiro por algo que você não vai usar?

- Portas. Veja o design da porta do fogão. Nos melhores fornos de convecção, a porta é feita de duas camadas de vidro, entre as quais o ar é colocado. Isso garante a convecção natural que evita o superaquecimento do vidro externo. Além disso, com essa estrutura, observa-se menor perda de calor.

- Centros de atendimento. Não vale a pena consertar um forno de convecção por conta própria. É melhor escolher fabricantes cujos centros de serviço estejam em sua cidade.

- Dimensões. Modelos mini são usados para uso doméstico e dispositivos maiores são adequados para produção. Tudo depende da finalidade para a qual você compra um forno de convecção.

- Temperatura máxima de aquecimento. Certos pratos requerem altas temperaturas para cozinhar. Nem todos os modelos de fornos de convecção são projetados para eles. Portanto, determine com antecedência para que será usado o fogão e quais parâmetros de temperatura você precisa.

- Aparência. Aqui já foco em seus próprios gostos. Há um grande número de opções de design para fornos de convecção, então você terá muito por onde escolher.

O que é convecção e por que ela é necessária

Quem planeja comprar eletrodomésticos para a cozinha deve aprender sobre a convecção no forno: o que é e como funciona. Participa na transferência de calor, pode ser natural e forçada. No primeiro caso, o movimento das massas de ar ocorre devido à diferença de temperatura entre a superfície e o gás, no segundo caso, devido à influência externa (utilizando um ventilador).

Os modos de transferência de calor disponíveis nos fornos modernos melhoram a qualidade dos alimentos e economizam tempo. Os modelos mais simples têm convecção natural: a assadeira aquece por baixo, o ar quente circula na parte superior do forno, por isso a comida é assada de forma desigual.

Os produtos à base de farinha localizados mais perto da parte traseira do forno douram mais rápido, enquanto os próximos à porta da frente demoram mais para cozinhar. O forno é aberto e a assadeira é virada.Os fornos com convecção natural têm uma desvantagem: os bolos são assados de forma desigual.

O biscoito começa a cair se a porta for aberta prematuramente. Os fornos modernos estão equipados com um elemento de aquecimento superior que melhora a transferência natural de calor. Modelos mais populares com um ventilador embutido que distribui uniformemente o ar aquecido.

Esta parte está envolvida na regulação do fluxo de ar. A ventilação forçada tem muitas vantagens. Proporciona circulação de ar uniforme em todos os departamentos, para que o produto da farinha seja bem assado.

Após atingir a temperatura desejada, a ventilação é desligada. O modo de convecção no forno economiza energia, permite cozinhar vários pratos e, se necessário, usar o grill.

Os modos são escolhidos tendo em conta a receita. Antes de usar o dispositivo, estude as instruções. Os fornos a gás com convecção não são tão comuns quanto os elétricos, não há vedação dentro desses dispositivos. Os ventiladores não são instalados, pois inflam o gás.