Formação de incrustações e requisitos de água de alimentação

Juntamente com a água de alimentação, várias impurezas minerais entram na caldeira. Todas as impurezas na água são divididas em difíceis e facilmente solúveis. Sais e hidróxidos de Ca e M^ estão entre as impurezas pouco solúveis. Os principais formadores de incrustações têm um coeficiente de solubilidade de temperatura negativo (isto é, à medida que a temperatura aumenta, sua solubilidade diminui). Acumulando-se na caldeira à medida que a água evapora, essas impurezas, após o início do estado de saturação, começam a cair. Em primeiro lugar, o estado de saturação ocorre para sais de dureza Ca(HC03)2, Mg(HC03)2, CaCO2, M^C02 etc. Os centros de cristalização são a rugosidade na superfície de aquecimento, bem como partículas suspensas e coloidais na água da caldeira. Substâncias que cristalizam no volume de água formam partículas suspensas nela - lodo. Substâncias que cristalizam na superfície de aquecimento formam depósitos densos e duráveis - incrustações. A escala, como regra, tem uma baixa condutividade térmica de 0,1-0,2 W/(m-K). Portanto, mesmo uma pequena camada de incrustação leva a uma deterioração acentuada nas condições de resfriamento do metal das superfícies de aquecimento e, como resultado, a um aumento em sua temperatura, o que pode levar a uma perda de resistência da parede do tubo e sua destruição. Além disso, a incrustação leva a uma redução significativa na eficiência da caldeira como resultado da diminuição do coeficiente de transferência de calor e do aumento associado da temperatura dos gases de combustão.

A concentração de sais de sódio na água superficial evaporativa está sempre abaixo do seu limite de saturação. No entanto, esses sais também podem ser depositados nas superfícies de aquecimento nos casos em que as gotas de água que estão no vapor e caem nas superfícies de aquecimento evaporam completamente, o que ocorre em superaquecedores.

Compostos de ferro, alumínio e cobre, que estão na água na forma de suspensões coloidais e ultrafinas dissolvidas, também podem ser depositados em superfícies de aquecimento e fazer parte da incrustação. As incrustações de óxidos de ferro e cobre são formadas em áreas de altas cargas térmicas locais de superfícies de aquecimento, mais frequentemente em tubos de tela.

Em caldeiras de alta pressão a pressões superiores a 7 MPa, o ácido silícico H25 Yu3 adquire a capacidade de se dissolver no vapor e, com o aumento da pressão, essa capacidade aumenta significativamente. Entrando no superaquecedor junto com o vapor, o ácido silícico se decompõe com a liberação de H20. Como resultado, 8U aparece no par2, que, entrando nas pás das turbinas a vapor, forma compostos insolúveis sobre elas, que pioram a eficiência e a confiabilidade da turbina.

Um efeito negativo na operação das superfícies de aquecimento é o teor de óleos minerais e produtos petrolíferos pesados na água de alimentação, que pode vir com condensado de consumidores industriais. A deposição de um filme de baixa condutividade térmica de óleo ou derivados piora as condições de resfriamento das superfícies de aquecimento e tem o mesmo efeito que a incrustação.

O funcionamento da caldeira é prejudicado pelo aumento da alcalinidade da água, o que leva à formação de espuma da água no tambor. A formação de espuma da água é facilitada pelo conteúdo de compostos orgânicos e amônia nela. Nessas condições, os dispositivos de separação não garantem a separação das gotículas de água do vapor, e a água do tambor contendo diversas impurezas pode entrar no superaquecedor, gerando risco de contaminação. Além disso, o aumento da alcalinidade pode causar corrosão alcalina do metal, bem como rachaduras nos locais onde os tubos são enrolados nos coletores e no tambor.

Gases agressivos dissolvidos na água de alimentação 02, С02 causar várias formas de corrosão do metal, levando a uma diminuição da sua resistência mecânica.A alcalinidade reduzida da água acelera a corrosão e um certo nível deve ser mantido na água de alimentação. Em caldeiras de baixa pressão, o nível de pH necessário é mantido pela introdução de soda na água de alimentação e em caldeiras de alta pressão, fosfatos ou amônia.

Com base no exposto, o teor máximo permitido de impurezas nocivas na água de alimentação é padronizado.

Circulação de água no ciclo operacional de uma usina termelétrica

Água

e vapor de água são transportadores de calor

nos caminhos de água e vapor de água de usinas termelétricas, usinas termelétricas

e usinas nucleares.

No

solução do problema da água TPP grande

o que importa é que a transição para o alto

e pressão supercrítica significativamente

altera as condições de vaporização,

transferência de calor durante a ebulição, hidrodinâmica

mistura de vapor nas tubulações da caldeira, bem como

propriedades do próprio corpo de trabalho.

PARA

Por exemplo, com um aumento na pressão acentuadamente

densidade do vapor de água aumenta

a velocidade da mistura vapor-água diminui

em tubulações de vapor, diminui

tensão superficial e viscosidade

água, o que contribui para a formação

escala e corrosão.

COM

aumento da densidade do vapor de água

aumenta sua capacidade de

dissolução de vários produtos químicos

compostos contidos na caldeira

água, resultando em

remoção de substâncias inorgânicas presentes na água

impurezas.

Água

TPP se aplica:

-

por

produção de vapor em caldeiras, evaporadores; -

por

condensação do vapor de exaustão

condensadores de turbina a vapor e

outros trocadores de calor; -

por

resfriamento da água de descarga e rolamentos

exaustores de fumaça; -

v

como refrigerante de trabalho

redes de aquecimento por cogeração

e redes de água quente.

Água

vapor obtido em caldeiras e, em seguida,

gasto em turbinas está sujeito a

condensação ou na forma de vapor reduzido

parâmetros usados em

industriais e municipais

empresas de tecnologia

processos, aquecimento e ventilação.

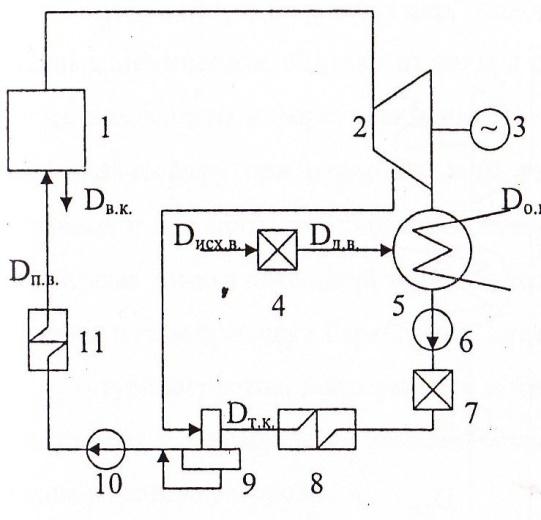

Arroz.

1.1. Esquema IES:

1

- Caldeira a vapor; 2

- turbina a vapor; 3

- gerador elétrico; 4

- estação de tratamento de água; 5

- capacitor; 6

— bomba de condensado; 7

— tratamento de condensado (BOU); 8

- PEAD; 9

- desaerador; 10

- bomba de alimentação; 11

- PVD.

DISH.V.—

fonte de água.

DD.V.

- água adicional é enviada para o circuito

para reabastecer as perdas de vapor e condensado

após o processamento com

métodos de limpeza física e química.

dT.K.

—

condensado da turbina, contém uma pequena

a quantidade de dissolvido e suspenso

impurezas - o principal componente

água de alimentação.

DVC.

— devolver o condensado do exterior

consumidores de vapor, utilizados após

limpeza em planta de limpeza reversa

condensado (7)

a partir de

contaminantes introduzidos. é um composto

parte da água de alimentação.

Dp.c.

- água de alimentação, fornecida às caldeiras,

geradores de vapor

ou

reatores

para substituir a água evaporada nestes

unidades. é uma mistura

DT.K,

DD.V.,

DVC.

e condensa nos elementos do indicado

agregados.

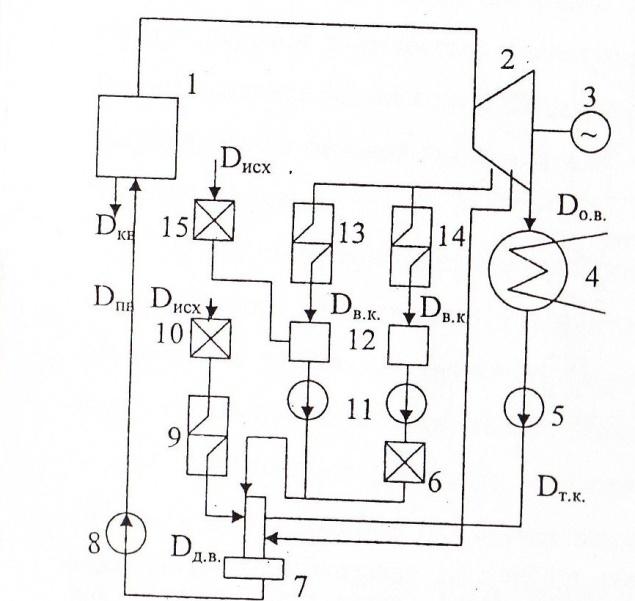

Arroz.

1.2. Esquema TPP:

1

- Caldeira a vapor; 2

- turbina a vapor; 3

— gerador elétrico;

4

- capacitor; 5

— bomba de condensado; 6

– instalação para limpeza do retorno

condensado; 7

- desaerador; 8

- bomba de alimentação; 9

— aquecedor de água adicional; 10

— tratamento de água para alimentação de caldeiras; 11

— bombas reversas de condensado; 12

— tanques de condensado de retorno; 13

— consumidor industrial de vapor;

14

— consumidor industrial de vapor; 15

— tratamento de água para alimentação do sistema de aquecimento.

DETC

- água de descarga - é descarregada da caldeira,

gerador de vapor ou reator para limpeza

ou no dreno para manter no evaporado

(caldeira) água de determinadas concentrações

impurezas. Composição e concentração

impurezas na caldeira e na água de purga

são os mesmos.

DO.V.

—

água de refrigeração ou circulação,

usado em condensadores de vapor

turbinas de condensação gastas

par.

DV.P.

— água de reposição da rede de aquecimento, por

compensar as perdas.

Métodos e formas de preparação da água

Muitos fatores negativos são eliminados por tratamento térmico preliminar e filtração. Em outros casos, a preparação da água para o sistema de aquecimento inclui várias etapas de limpeza com aditivos, reagentes para dar ao refrigerante as características desejadas.

Métodos que podem ser usados antes de encher o sistema de aquecimento:

- Adição de reagentes. Estes são certos produtos químicos que reduzem o conteúdo em excesso de certos componentes que afetam negativamente o sistema.

- oxidação catalítica. Necessário para altos níveis de impurezas de ferro. O processo oxidativo liga as impurezas e as remove como um precipitado.

- Filtração. Vários filtros mecânicos são instalados para o processo. O enchimento das unidades depende da composição química da água.

- Suavização através da aplicação de ondas eletromagnéticas.

- Congelar, ferver ou decantar água por um determinado período de tempo. Acontece água destilada para aquecimento, que é considerada o melhor transportador de calor.

- processo de desaeração. Isso é necessário com um excesso de oxigênio, dióxido de carbono e outros gases.

Etapas de tratamento de água da casa de caldeiras

As etapas de limpeza para a sala das caldeiras podem ser divididas nos seguintes tipos:

- Passos obrigatórios:

- Limpeza mecânica grosseira.

- Amolecimento e dessalinização com resinas de troca iônica, osmose reversa.

- Etapas adicionais - usadas quando o teor de ferro e manganês é aumentado:

- Aeração.

- Remoção de ferro.

As etapas de tratamento de água para uma sala de caldeiras diferem dependendo do tipo de caldeira. Vamos dar alguns exemplos.

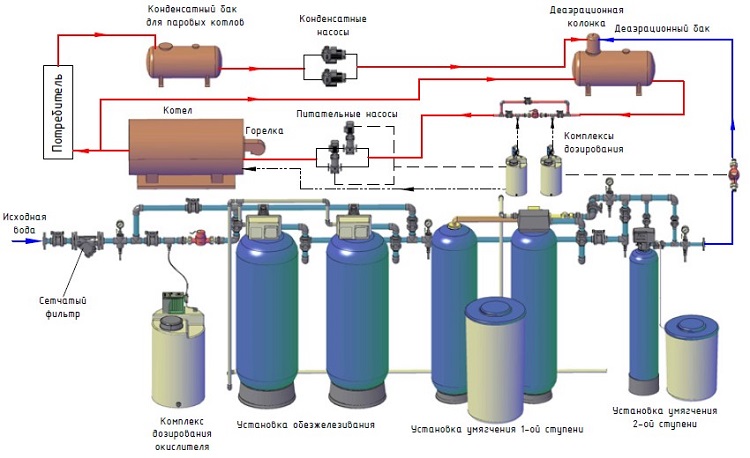

Tratamento de água para caldeiras a vapor pelo método de cationização de Na em dois estágios com remoção preliminar de ferro:

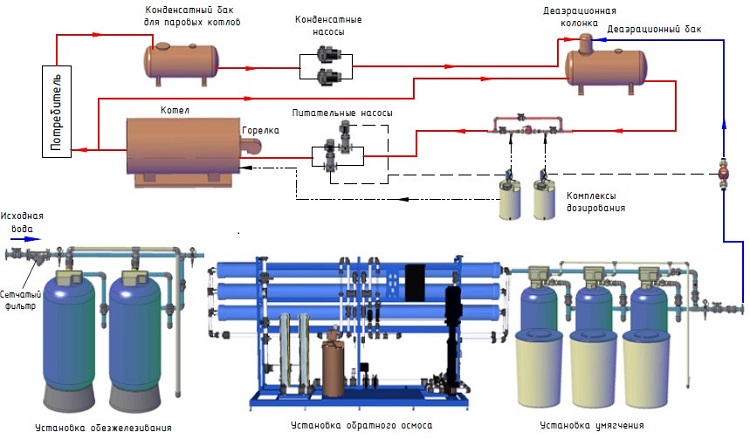

Tratamento de água para caldeiras a vapor por osmose reversa:

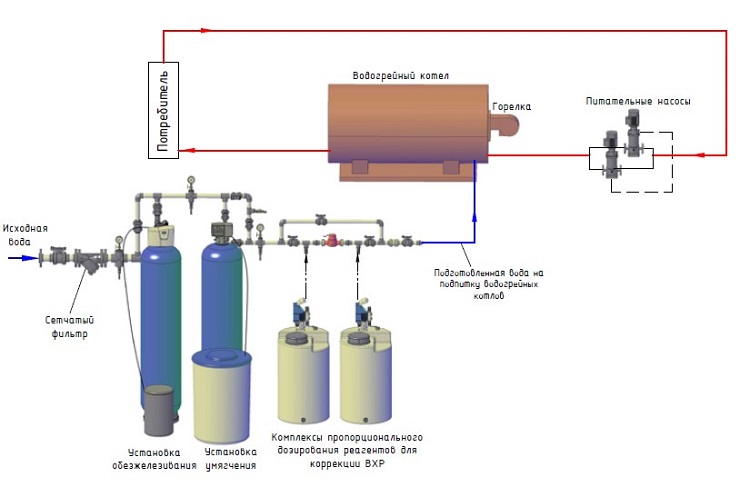

Tratamento de água para caldeiras de água quente com capacidade superior a 1 m3/h:

filtro mecânico

Este é um filtro grosso, sua tarefa não é apenas limpar partículas grandes, mas também proteger o resto do sistema - filtros subsequentes de matéria suspensa. Um filtro mecânico é a primeira linha de proteção para um sistema de tratamento de água, que impede a entrada de areia grossa, pedras e incrustações no sistema.

Coluna de remoção de ferro

A estação de aeração e a coluna de remoção de ferro funcionam em conjunto. Para a remoção do ferro, são utilizadas cargas catalíticas especiais. O preenchimento oxida o ferro dissolvido e passa a água filtrada.

estação de aeração

Se a água contém um alto teor de elementos como ferro, manganês, é necessária uma estação de aeração - uma coluna e um compressor. O princípio da aeração é o fornecimento de oxigênio, que provoca o processo de oxidação dos poluentes.

Filtro de troca iônica ou osmose reversa

A última etapa é o amolecimento e dessalinização da água. Dependendo do grau de purificação necessário, é usado um filtro de troca iônica ou osmose reversa.

O uso de resina de troca iônica será mais barato. Se apenas o amolecimento for necessário neste estágio, a coluna iônica fará o trabalho.

Se a água tiver alto teor de sal, é usado um sistema de osmose reversa. Remove 99% dos sais minerais e poluentes da água. A principal desvantagem é o alto custo do equipamento e o alto consumo de água - cerca de metade é descartada no dreno durante a filtração.

Cada etapa do tratamento da água da caldeira é importante para limpar e proteger as caldeiras da formação de depósitos minerais que levam a avarias.

Para evitar tais problemas e gastos desnecessários, recomenda-se a manutenção correta do sistema de tratamento de água.

Tratamento de água para uma sala de caldeiras. Água da caldeira. Instalação e manutenção de caldeiras.

Água na engenharia de energia térmica.Termos e definições.

A água utilizada para caldeiras de vapor e água quente, dependendo da área tecnológica, tem diferentes nomes fixados em documentos regulamentares:

A água bruta é a água de uma fonte de água que não foi purificada e tratada quimicamente.

Água de alimentação - água na entrada da caldeira, que deve atender aos parâmetros especificados pelo projeto (composição química, temperatura, pressão).

Água de reposição é a água destinada a compensar as perdas associadas à purga da caldeira e vazamento de água e vapor no caminho do condensado do vapor.

Água de reposição é a água destinada a compensar as perdas associadas à purga da caldeira e às fugas de água em instalações consumidoras de calor e redes de aquecimento. A água da caldeira é a água que circula no interior da caldeira.

Água direta da rede - água na tubulação de pressão da rede de aquecimento desde a fonte até o consumidor de calor.

Água da rede de retorno - água na rede de aquecimento do consumidor para a bomba da rede.

Classificação de caldeiras. Termos e definições.

De acordo com o método de obtenção de energia para aquecimento de água ou geração de vapor, as caldeiras são divididas em: - Tecnologia energética - caldeiras, nos fornos dos quais é realizado o processamento de materiais tecnológicos (combustível); - Caldeiras de calor residual - caldeiras que utilizam o calor de gases residuais quentes do processo ou motores; - Elétrica - caldeiras que utilizam energia elétrica para aquecer água ou produzir vapor.

De acordo com o tipo de circulação do meio de trabalho, as caldeiras são divididas em caldeiras com circulação natural e forçada. Dependendo do número de circulações, as caldeiras podem ser de fluxo direto - com um único movimento do meio de trabalho e combinadas - com circulação múltipla.

Em relação ao movimento do meio de trabalho para a superfície de aquecimento, existem: - Caldeiras a gás-tubo, nas quais os produtos da combustão do combustível se movem dentro das tubulações das superfícies de aquecimento, e mistura água e vapor-água - fora das tubulações. - Caldeiras aquatubulares, nas quais a água ou uma mistura vapor-água se move dentro das tubulações, e os produtos da combustão do combustível - fora das tubulações.

Para além da documentação regulamentar, é necessário ter em conta as recomendações do fabricante da caldeira, especificadas nas instruções de funcionamento/manual do utilizador.

A água da rede DHW deve cumprir as normas "SanPiN 2.1.4.1074-01. Água potável. Requisitos higiênicos para a qualidade da água dos sistemas centralizados de abastecimento de água potável. Controle de qualidade".

impurezas da água bruta. Métodos de tratamento de água para a sala de caldeiras.

Para a água de um poço, é característico que o teor de ferro e manganês seja excedido, o que também afeta o modo de operação dos equipamentos da caldeira. A escolha do método de engomagem é determinada por muitos fatores - desde a produtividade da instalação até as impurezas associadas.

Há um grande número de reagentes projetados para inibir os processos de incrustação e corrosão. Tradicionalmente, as estações de dosagem automáticas são usadas para introduzir um reagente na água pré-tratada. Em alguns casos, os reagentes são compatíveis e podem ser dosados a partir de um recipiente de soluções de trabalho, em outros, são necessárias várias estações de dosagem. Ao utilizar o tratamento químico corretivo, é necessário monitorar a preparação das soluções dosadoras e monitorar constantemente as concentrações das substâncias dosadas na água da caldeira.

A empresa AquaGroup garante uma abordagem individual para a seleção e cálculo da estação de tratamento de água para cada objeto.