2. Iniciando a planta da caldeira

3.2.1. Antes de acender a caldeira, é necessário realizar

verificação pré-partida do fechamento dos dispositivos de desligamento nos oleodutos antes

queimadores e dispositivos de ignição de acordo com as

instrução.

3.2.2. Antes de ligar a caldeira após um tempo de inatividade de

mais de 3 dias, a capacidade de manutenção e a prontidão para ligar devem ser verificadas

mecanismos de tiragem da caldeira, seus equipamentos auxiliares, meios

medição e controle remoto de acessórios e mecanismos, reguladores automáticos,

bem como verificar a operacionalidade das proteções, fechaduras, meios

comunicações operacionais e verificando o funcionamento do slam-shut. Quando ocioso por menos de 3 dias

equipamentos, mecanismos, dispositivos de proteção, intertravamentos, meios

medições em que os reparos foram feitos. Falhas identificadas antes do lançamento

caldeira deve ser eliminada.

3.2.3. Antes de ligar a caldeira,

garantir a pressão de óleo e vapor, ar e empuxo de acordo com os requisitos

instruções de operação.

Temperatura do óleo combustível antes de mecânica e vapor-mecânica

bicos devem corresponder à sua viscosidade não superior a 2,5 ° VU, e antes

bicos de vapor e rotativos - não mais que 6 °VU.

3.2.4. Pouco antes da ignição

os queimadores devem ser ventilados por pelo menos 10 minutos

dutos de gás (incluindo recirculação) com amortecedores de gás-ar abertos

caminho e fluxo de ar não inferior a 25% do nominal. Condições para garantir

a taxa de fluxo de ar necessária para ventilação deve ser especificada no local

instruções. Ao mesmo tempo, a "caixa quente" deve ser ventilada.

3.2.5. Ventilação de caldeiras pressurizadas, bem como

caldeiras de água quente na ausência de exaustores de fumaça devem ser realizadas por explosão

ventiladores e exaustores de fumaça para recirculação de gases.

3.2.6. A ignição de caldeiras com tiragem equilibrada deve ser realizada

quando os exaustores e sopradores de fumaça estão ligados, e o acendimento das caldeiras em funcionamento

sob superalimentação - quando os ventiladores estão ligados.

3.2.7. A ignição da caldeira a fuelóleo sulfuroso deve ser efectuada

com sistema de pré-aquecimento de ar pré-aquecido

aquecedor de ar.

3.2.8. De acordo com os termos de segurança contra explosão, acender a caldeira em

óleo pode começar com a ignição de qualquer queimador ou grupo de queimadores e

ser realizado na sequência indicada no manual de instruções

planta de caldeiras.

3.2.9. Em caso de extinção ou não ignição durante a ignição, qualquer

dos queimadores, o fornecimento de óleo combustível deve ser imediatamente interrompido, desligado

dispositivo de ignição. A ignição da caldeira pode continuar com a ignição de

queimadores se pelo menos um queimador permanecer em operação. Se não estiver no trabalho

não resta um único queimador, então você deve ser guiado pela indicação de p. Reinício de um deficiente

queimador deve ser realizado depois de eliminadas as causas de sua extinção ou

não ignição.

3.2.10. Acendimento de queimadores durante a ignição

a caldeira deve ser acesa com um dispositivo de ignição; desligar

o dispositivo de ignição deve ser realizado após a estabilização da combustão da tocha

queimadores.

(Nova edição. Rev. No. 2)

3.2.11. Em caso de quebra de flare

a fornalha, o fornecimento de combustível para a caldeira deve ser imediatamente interrompido e o

acendedores. Somente após a ventilação do forno e dos dutos de gás ter sido realizada por 10

minas e eliminar as causas da extinção da fornalha, você pode começar a acender.

Vantagens das caldeiras a óleo

- Existem vantagens bastante óbvias das caldeiras de combustível líquido usadas em indústrias relacionadas a combustíveis e lubrificantes. Para casas particulares, as vantagens de caldeiras desse tipo podem levantar questões:

- As caldeiras para combustível líquido têm uma alta eficiência de 86 a 98%.Este é um bom indicador e está muito próximo dos indicadores das caldeiras a gás;

- A vantagem indiscutível das caldeiras a diesel, ao contrário das caldeiras a gás, não requer licenças (aprovações) para a instalação da caldeira. Embora você ainda tenha que equipar a sala da fornalha;

- As caldeiras a diesel são produzidas nas configurações mais autônomas. Automação de caldeiras e abastecimento automático de combustível minimizam a presença de uma pessoa para manutenção;

- Outra vantagem é a possibilidade de trocar rápida e facilmente o queimador da caldeira e passar a trabalhar com gás natural;

- Embora não existam caldeiras onívoras, as caldeiras a diesel podem funcionar com tipos alternativos de combustíveis líquidos, conforme indicado na documentação da caldeira;

- As caldeiras para combustível líquido podem ser inseridas em qualquer sistema de aquecimento e podem funcionar com qualquer refrigerante (água e anticongelante).

Fazenda de petróleo

A fazenda de petróleo consiste em um armazenamento de óleo aberto e uma sala de controle. O armazém de óleo geralmente tem tanques de metal moídos instalados em fundações feitas de racks separados de concreto armado. O armazenamento a céu aberto de óleo é cercado do resto do território por uma muralha de terra de 1,2 m de altura com sombreamento contínuo. Para drenar as águas superficiais e drenar o óleo em caso de acidente de tanques, a superfície do armazém possui um declive em direção aos poços de esgoto, dos quais está prevista a liberação de água ou óleo para fora do local da UTE. As instalações petrolíferas devem ter quatro tanques de óleo de turbina e quatro tanques de óleo isolante. A capacidade de cada tanque não é inferior à capacidade de um vagão-tanque ferroviário - 70 m 3, além disso, a capacidade mínima permitida depende da capacidade do sistema de óleo da unidade de turbina e do transformador. Para drenagem de emergência do óleo da turbina na usina, é fornecido um tanque especial.

Arroz. 9.6. Esquema de um forno de vórtice com jatos de interseção: 1 - superfície de radiação fria; 2 - a superfície do forno, coberta com refratário

Revestimento; 3 - abastecimento de combustível

Dispositivo de recepção e drenagem

A cremalheira de descarga ferroviária para recebimento de tanques ferroviários com óleo combustível é construída na forma de duas paredes longitudinais, entre as quais é disposta uma bandeja de drenagem. As paredes são feitas de blocos de concreto. Dependendo da altura da parede do cavalete e da capacidade de carga dos tanques, são feitas cintas de concreto armado ao longo da parte inferior e superior das paredes.

Ao fornecer óleo combustível em tanques com capacidade de carga de 50 a 60 toneladas, um viaduto com bandeja de drenagem pode ser feito com um design leve sem fundo de concreto armado. Também foi desenvolvido um viaduto mais avançado com uma bandeja de drenagem feita de elementos de viga I de concreto armado de 5,6 m de comprimento, pesando 12,5 toneladas cada, que são as paredes do viaduto (Fig. 5.16). Os tês inferiores das paredes são conectados por juntas de laço, que são monolíticas e formam o fundo. As paredes ao longo do topo na direção longitudinal são conectadas por juntas de laço. Para evitar o congelamento da base, o enchimento de escória é realizado sob o fundo da bandeja. A bandeja de drenagem do óleo combustível tem uma inclinação longitudinal de 0,01 até o centro do viaduto, de onde o óleo combustível é drenado para um tanque intermediário. As bandejas de saída são feitas de estruturas semelhantes às de um viaduto ferroviário.

A capacidade de recebimento das principais instalações de óleo combustível deve ser projetada para pelo menos 15% da capacidade dos tanques instalados para descarga. Normalmente, o tanque receptor é composto por dois tanques subterrâneos com capacidade de 600-1000 m 3 . Para atender os tanques, um viaduto especial é construído a partir de elementos pré-fabricados de concreto armado.

3. Planta de caldeira

2.3.1. O design do forno da caldeira e a colocação de queimadores nele

deve garantir a possibilidade de conduzir um processo de combustão sustentável e controlar

por trás deste processo e eliminar a possibilidade de formação de estagnados e mal

áreas ventiladas.

2.3.2. A introdução de gases recirculantes na câmara de combustão não é

deve violar a estabilidade do processo de combustão.

2.3.3. Para instalações de caldeiras recém-projetadas

com capacidade de vapor de pelo menos 60 t/h, equipado com explosivo

válvulas de segurança, armações e estruturas metálicas do forno e dutos de gás

deve ser projetado para pressão dentro do forno e dutos de gás que excedam

atmosférica de pelo menos 200 kgf/m2 (2000 Pa). Armações de forno e

dutos de gás de caldeiras recém-projetadas com capacidade de vapor de 60 t/h e acima,

cujos equipamentos com válvulas de segurança explosivas são

opcional, deve ser projetado para uma pressão interna maior que

atmosférica de pelo menos 300 kgf/m2 (3000 Pa), para instalações,

operando sob vácuo, e para pressão interna superior ao máximo

trabalhando não inferior a 300 kgf/m2 (3000 Pa), para instalações,

Trabalhando sob pressão.

2.3.4. Peepers devem ser instalados no forno da caldeira,

fornecendo a possibilidade de monitorar a combustão e excluindo a possibilidade

ejeção da chama. Portas de bueiros, escotilhas e espreitadores na fornalha e dutos de gás da caldeira

deve ser apertado e ter constipação forte, excluindo sua espontânea

abertura.

2.3.5. Condutas de gás na linha para a remoção de produtos de combustão e

dutos de gás para recirculação de produtos de combustão no forno da caldeira não devem ter

áreas não ventiladas onde poderia permanecer ou acumular

gás combustível.

2.3.6. Trajeto do ar da caldeira do aquecedor de ar para

queimadores devem ser projetados de tal forma que seja possível

ventilação total soprando no forno.

2.3.7. Nas caldeiras, o volume onde os coletores e

os suportes da caldeira (“caixa quente”) devem ser ventilados.

2.3.8. Plataformas para manutenção de bicos de óleo, bem como

acima das aberturas de exaustão das válvulas de segurança explosivas da fornalha e

os dutos de gás devem ser contínuos.

2.3.9. Em instalações de caldeiras com capacidade de vapor inferior a

60 t/h, exceto caldeiras de painéis estanques de membrana e caldeiras

com movimento unidirecional de gases, válvulas de segurança explosivas

são estabelecidos nos casos previstos nas atuais "Regras para o projeto e

operação segura de caldeiras de vapor e água quente”.

Nas caldeiras com capacidade de vapor de 60 t/h e

acima das válvulas de segurança explosivas na fornalha e em todo o ar e

caminhos de gás até a chaminé não podem ser instalados, se isso não for

fornecido pelo projeto da caldeira.

As condutas de gás da caldeira para a chaminé devem ser concebidas para

pressão de operação (vácuo).

2.3.10. As caldeiras devem estar equipadas com equipamento de limpeza

superfícies de aquecimento convectivo e aquecedores de ar.

2.3.11. Os aquecedores de ar da caldeira devem ser equipados

meios de extinção de incêndio. Como extintor primário

água deve ser usada. Para extinguir um incêndio no eixo convectivo da caldeira com

aquecedor de ar tubular é permitido em vez de água para usar superaquecido

ou vapor saturado seco.

2.3.12. Os queimadores piloto de caldeiras em operação devem ser

equipado com dispositivos de segurança. Outros queimadores de caldeiras em operação

devem estar equipados com dispositivos de ignição (IgD) ou dispositivos de proteção contra ignição (IgD).

Todos os queimadores de caldeiras recém-comissionadas devem estar equipados com um RPD.

2.3.13. Cada queimador deve ser equipado com um peeper,

permitindo observar a tocha deste queimador e o estado do bico.

2.3.14. Deve ser possível desabilitar

fornecer combustível ao queimador manualmente a partir da plataforma de serviço.

2.3.15. A fixação do bico ao bloco deve proporcionar

aperto da conexão e rápida remoção e instalação do bico. Aplicativo

gaxetas na conexão do bocal com o bloco não é recomendado.

3. Operação normal da caldeira

3.3.1. Durante a operação da caldeira, é necessário monitorar:

manutenção do regime de combustão de acordo com o mapa do regime,

impedindo o funcionamento do forno com combustão incompleta química de combustível e remoção de

fornos de partículas fuliginosas;

pressão do óleo combustível após a válvula de controle, evitando

reduzindo-o abaixo do limite especificado no cartão de regime;

temperatura do óleo combustível na frente dos bicos, evitando sua diminuição

abaixo dos valores determinados de acordo com as instruções do parágrafo;

tocha, especialmente ao mudar de um tipo de combustível para

outro sem permitir que ele desapareça.

3.3.2. A limpeza das superfícies de aquecimento da caldeira em funcionamento deve

realizada de acordo com as instruções de uso.

3.3.3. A inspeção dos oleodutos da sala das caldeiras deve ser realizada

regularmente de acordo com o cronograma aprovado. Os tempos de inspeção são definidos em

de acordo com as "Regras para a operação técnica de usinas e

redes."

3.3.4. Pelo menos uma vez por turno deve ser realizado

inspeção visual dos bicos de trabalho e, se necessário, eles devem ser substituídos.

Os bicos de óleo antes da instalação na caldeira devem ser

testado em um banco de água para verificar seu desempenho e qualidade

pulverizar.

Na usina (casa da caldeira) deve ser alocado

Responsável pelo estande e verificação dos bicos de óleo nele.

3.3.5. É proibido durante um bypass de uma caldeira em funcionamento

escotilhas abertas, bueiros na caldeira, exceto para abertura de curto prazo

escotilhas e espiões de inspeção, desde que localizados na lateral dos mesmos.

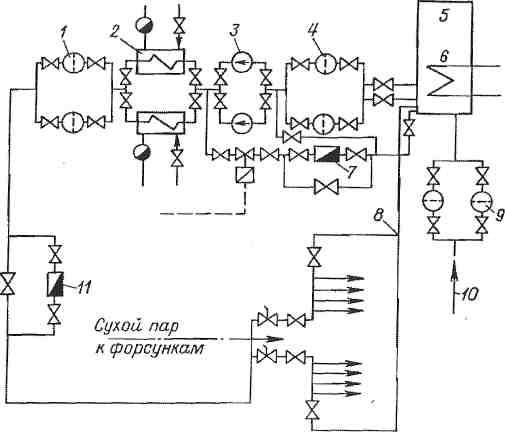

esquema de beco sem saída

Aplicável para

combustão de viscosidade relativamente baixa

óleo combustível quando a caldeira está funcionando

em cargas estáveis que excedem

meio (Fig. 9.3). Combustível para bombas 3

chega

do tanque de abastecimento 5.

Ao instalar

tanque de consumo na sala das caldeiras, deve

ser fechado, com um volume não superior a 5 m3.

Não é permitido instalar consumíveis

tanques acima de caldeiras e economizadores.

O diagrama deve incluir

circulação de óleo por pressão

gasoduto de óleo combustível de bombas para o consumível

containers.

Durante o funcionamento da caldeira

válvulas em oleodutos a jusante de queimadores

caldeiras estão fechadas. Quando as caldeiras param

essas válvulas abrem e ligam

em operação a linha de recirculação para o consumível

capacidade. Óleo combustível em um tanque de armazenamento,

vem dos tanques principais

instalações de armazenamento de petróleo.

Arroz. 9.3. fim da linha

esquema de abastecimento de combustível líquido.

1 —

filtro fino; 2

e

6 - aquecedores

carro; 3 —

bombear; 4 e

9 —

filtros grosseiros; 5 - capacidade

consumível; 7 e 11 - medidores de óleo combustível; oito -

área de circulação; 10

- alimentar

combustível do tanque principal.

Consumo de combustível

determinado pelo medidor de óleo combustível 11,

Como

medidores de óleo combustível podem ser usados como

contadores rotativos e

dispositivos especiais de constrição. Contabilidade

consumo de combustível em um esquema sem saída

mais simples do que com circulação:

contabilização é realizada para um medidor de óleo combustível antes

caldeiras.

Tópico 11. Queimadores de óleo

Bicos de óleo (mecânicos, com meio atomizador,

combinado mecânico-vapor, rotativo): projeto, princípio de operação,

alcance, vantagens e desvantagens. Dispositivos de guia de ar.

Bocais de óleo.

O bocal é um dos três dispositivos (junto com

guia de ar e lança - brecha), formando um queimador.

As usinas termelétricas são abastecidas com gás dos postos de distribuição de gás (GDS) através dos pontos de distribuição de gás (GDP) (Fig. 5.1.) Estes últimos, juntamente com o sistema de gasodutos, constituem as instalações de gás das UTEs. Nas centrais de condensação a gasóleo com capacidade até 1200 MW e CHPPs a gasóleo com caudal de vapor até 4000 t/h, pode haver uma fracturação hidráulica e nas outras centrais o seu número deve ser de menos dois. A produtividade do fraturamento hidráulico nas usinas onde o gás combustível é o principal é calculada para o consumo máximo de gás por todas as caldeiras em funcionamento, e nas usinas que queimam gás sazonalmente, com base no consumo de gás para o regime de verão, o fraturamento hidráulico está localizado em edifícios separados ou sob galpões no território da usina.O gás é fornecido a cada fraturamento hidráulico através de um gasoduto (sem backup) de uma estação de distribuição de gás localizada fora do território. A pressão do gás antes do fraturamento hidráulico é de 0,6 a 1,1 MPa e, após o fraturamento hidráulico, seu valor necessário é determinado pelas perdas de pressão para a caldeira mais distante do fraturamento hidráulico e a pressão de gás necessária na frente dos queimadores e geralmente é de 0,13-0,2 MPa.

Arroz. 5.1.

EU-

válvula de gaveta, 2 - medidor de vazão, 3 - filtro, 4 - regulador de pressão, 5 - válvula de segurança, 6 - linha de derivação, 7 - regulador de vazão de gás; 8 - válvula de bloqueio de impulso de ação rápida, 9 - válvula macho.

O fraturamento hidráulico possui linhas de trabalho do gasoduto, linhas de baixa vazão acionadas com baixo consumo de gás e uma linha de reserva com controle manual de válvulas. Nas roscas de trabalho e roscas de baixo fluxo, são instalados reguladores automáticos de pressão e reguladores de proteção, operando com o princípio de "depois de si". Os reguladores de segurança são ajustados para uma pressão mais alta do que a pressão de trabalho e estão totalmente abertos ao operar na faixa calculada.

Dentro da fraturação hidráulica e até as caldeiras, é feita a colocação de gasodutos. O fornecimento de gás de cada estação de fraturamento hidráulico para a linha principal da sala de caldeiras e desta para as caldeiras não é reservado e pode ser realizado como linha única. O coletor de distribuição de gás das caldeiras é colocado fora do prédio da sala das caldeiras.

Ao encher com gás, os gasodutos devem ser purgados com gás através das velas de descarga até que todo o ar seja deslocado e, quando liberados do gás, devem ser purgados com ar até que todo o gás seja deslocado. Esses requisitos devem-se ao fato de que, a uma concentração volumétrica de gás natural no ar de 0,05-0,15 (5-15%), é formada uma mistura explosiva. O gás é liberado das velas de resíduos para locais de onde não pode entrar em edifícios e onde a possibilidade de sua ignição é excluída de qualquer fonte de fogo. Somente conexões de aço são instaladas em gasodutos.

Fabricantes de caldeiras a óleo

Potência: 0 - 13 kW, área aquecida: até 130,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões (AxLxP): 754x320x520

Potência: 0 - 16,8 kW, área aquecida: até 130,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inox aço), dimensões totais (AxLxP): 700x325x602

Potência: 0 - 17 kW, área aquecida: até 170,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões (AxLxP): 754x320x520

Potência: 0 - 21 kW, área aquecida: até 210,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões (AxLxP): 754x320x520

Potência: 15 - 15 kW, área aquecida: até 150,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões (AxLxP): 930x365x650

Potência: 13 - 13 kW, área aquecida: até 130,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões totais (AxLxP): 781x370x683

Potência: 17 - 17 kW, área aquecida: até 170,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inox aço), dimensões totais (AxLxP): 781x370x683

Potência: 0 - 19,8 kW, área aquecida: até 190,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões totais (AxLxP): 700x325x602

Potência: 19,8 - 19,8 kW, área aquecida: até 190,0 m 2, tensão: 220 V., câmara de combustão: fechada, número de circuitos: circuito duplo (aquecimento e água quente), trocador de calor: separado (aço inoxidável / inoxidável aço), dimensões totais (AxLxP): 920x360x640

Os equipamentos de aquecimento a combustível líquido são muito populares no mercado doméstico, o que se explica por sua operação autônoma e automação moderna.

A única desvantagem desses sistemas é o alto custo do combustível e a instalação direta dos equipamentos. A sua instalação será plenamente justificada em zonas onde não exista ligação à rede de gás. Às vezes, os equipamentos de combustível sólido são uma boa alternativa às caldeiras de combustível líquido, mas somente se houver uma fonte de energia nas proximidades.

Abaixo, consideramos o design e o princípio de operação de uma caldeira de combustível líquido, bem como sua instalação.

Tipos e modos de operação de queimadores para combustíveis líquidos

Alguns fabricantes vendem caldeiras a óleo sem queimadores. E é por causa disso. A escolha de queimadores para combustíveis líquidos é bastante grande e existem muitas diferenças nos tipos e modos de operação.

Tipos de queimadores

Os seguintes tipos de queimadores são diferenciados por combustível:

- Queimadores monocombustíveis. Eles funcionam apenas com um tipo de combustível líquido, mais frequentemente com óleo diesel. Para mudar para óleos, você terá que trocar os bicos do queimador.

- Queimadores bicombustíveis. Eles operam com vários, geralmente dois, tipos de combustível. Existem combinações, gasóleo-gás, gasóleo-lenha, gasóleo-madeira-carvão, etc.

Tipos de queimadores por modo de operação

Também prestamos atenção a isso:

O queimador é de estágio único. Bastante primitivo, por isso, um gravador confiável. O ajuste é feito pela simples inclusão/desligamento de uma tocha. Diferem no retorno máximo de potência e no consumo máximo de combustível.

O queimador é multiestágio. Tal queimador é configurado para funcionar de acordo com algoritmos complexos para ligar/desligar suave, através de valores de potência intermediários. Esses queimadores são caros, mas economizam combustível diesel perfeitamente. Normalmente, esses queimadores estão em caldeiras potentes de 40 kW.

Tópico 10. Preparação de combustível líquido para combustão.

Diagrama esquemático da economia de óleo combustível da casa de caldeiras. Preparação de óleo combustível

à combustão (temperatura de aquecimento, uso de aditivos).

Diagrama esquemático da economia de óleo combustível da casa de caldeiras.

Ao operar as caldeiras, o óleo combustível

utilizado como: o principal e único tipo de combustível; reserva e

combustível de emergência, quando o combustível principal é gás; combustível de partida,

quando o principal é combustível sólido queimado na forma pulverizada.

A entrega de óleo combustível é geralmente realizada

transporte ferroviário em tanques. Para instalações localizadas em uma pequena

distância das refinarias de petróleo, o óleo combustível é fornecido por meio de oleodutos.

Gerenciamento de óleo combustível durante a entrega de óleo combustível

O transporte ferroviário é constituído pelas seguintes estruturas e dispositivos:

rack de drenagem e tanque intermediário; bomba de óleo com bombas para

bombeamento de óleo combustível; instalações de armazenamento de óleo combustível com concreto armado ou metal

reservatórios; sistemas de tubulação de óleo combustível entre tanques de óleo combustível, bombeamento de óleo combustível e

instalações de caldeiras; dispositivos para aquecimento de óleo combustível e tratamento de águas residuais;

instalações para recebimento, armazenamento e introdução de aditivos líquidos no óleo combustível; sistemas

combate a incêndios.

O esquema da economia de óleo combustível é mostrado na fig. 10.1.

Dos tanques ferroviários localizados no viaduto durante o período de descarga, o óleo combustível

através de uma bandeja de drenagem portátil entra na calha de drenagem e depois pela saída

tubo - no tanque receptor. A partir dele, o óleo combustível é bombeado para os tanques

instalações de armazenamento de óleo (como regra, pelo menos dois tanques são instalados). Dela

conforme necessário através de filtros e aquecedores grossos e finos

o óleo combustível é fornecido por bombas para os queimadores das unidades de caldeira. Parte do óleo aquecido

é enviado através da linha de recirculação para o armazenamento de mauz para aquecimento da

há petróleo. Para evitar a solidificação nos tubos, o óleo combustível é circulado continuamente neles.

—

passando pela casa das caldeiras, ele retorna ao local do armazenamento de óleo combustível. Junto com

as linhas de vapor são colocadas com linhas de óleo e fornecidas com isolamento geral.

Arroz. 10.1. Esquema de preparação de óleo combustível: 1 -

tanque; 2 - canal (bandeja); 3 - tanque receptor; 4

—

bomba de transferência do tanque receptor; 5 - reservatório principal; 6,

10 —

filtros grossos e finos; 7, 11 - bombas I e II

degraus; 8 - aquecedor de óleo combustível; 9 -

linha de recirculação da estação de bombeamento de óleo; 12 - válvulas de emergência; Treze

—

regulador de pressão do óleo combustível; 14 - consumo de óleo combustível; 15 -

bocais de caldeira; 16 - oleoduto de recirculação de óleo combustível de

sala de caldeiras para estação de bombeamento de óleo

Os filtros de óleo são projetados para filtros grossos e finos

limpeza (o número de furos na grade 5 ou 40 por 1 cm 2) de óleo combustível de

resíduos sólidos de frações de óleo e impurezas mecânicas.

Preparação de óleo combustível para combustão.

Para reduzir a quantidade de sedimentos de fundo em

armazenamento a longo prazo, reduzindo a quantidade de fuligem formada durante a combustão e

para reduzir a contaminação das superfícies de aquecimento da caldeira, líquido

aditivos minerais orgânicos ou solúveis em água (0,5 - 2 kg/t), e.

Série VNIINP.

O aquecimento do óleo combustível é necessário para garantir sua atomização fina em

condições de intensificação da combustão. O óleo combustível de grau M40 deve ser aquecido até

temperaturas 80 - 100 ° C, graus M100 - 100 -

120 °С, grau M200 (a maioria

altamente parafínico) - não inferior a 135 ° С.

Para aquecimento de bandejas de drenagem e aquecimento de óleo combustível na recepção e

tanques até 70 °С geralmente

vapor com pressão de 0,6 - 1,2 MPa ou água quente com temperatura até

150°C.

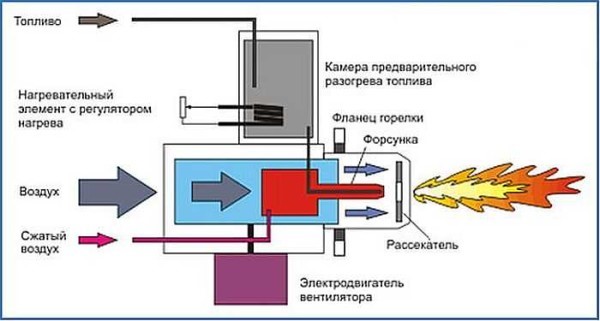

O princípio de operação de uma instalação de combustível líquido e seu projeto

O princípio de operação da caldeira de muitas maneiras se assemelha à operação de um aparelho de piso a gás. A principal característica distintiva é a diferença em seus designs.

Em produtos de combustível líquido caseiros, eles têm um queimador de ventilador para teste. Sua função é atomizar o combustível em alta pressão e depois alimentá-lo na câmara de combustão. Durante o processo de atomização, está envolvido um bico, que distribui o combustível em pequenas gotas. A própria matéria-prima é transformada em uma forma nebulosa e misturada com o fluxo de ar soprado pelo ventilador.

A mistura de ar e combustível que entra no queimador leva ao processo de ignição.

A principal característica do funcionamento eficiente do equipamento é a sua potência. Para entender de que energia você precisa de uma caldeira para criar um microclima confortável, você deve realizar uma série de cálculos de engenharia térmica.

Fatores que são levados em consideração no cálculo da capacidade da instalação:

- a área da sala aquecida;

- o número de portas e janelas na sala;

- paredes e sua espessura;

- espessura do piso;

- a presença de isolamento térmico.

Além disso, o número de pessoas que vivem também é importante no cálculo da energia necessária. É melhor confiar esses cálculos a profissionais da empresa onde você encomendou o equipamento.

Em casa, você só pode determinar o valor aproximado do parâmetro. Em média, para uma casa cujo pé-direito não exceda 3 m, deve-se adquirir um aparelho de acordo com 1 kW de potência para cada 10 m 2 de área.

Esquema de operação de um queimador de gás

Tanque de armazenamento de combustível

Agora o mais interessante. Para uma caldeira de combustível líquido, é necessário um recipiente para armazenar combustível, e atribuí isso às deficiências um pouco maiores.

Os cálculos mostrados acima dizem que a capacidade é necessária para várias toneladas. Não há necessidade de inventar nada aqui e é melhor comprar um recipiente pronto com todo o equipamento embutido: uma bóia, uma saída de vapor, uma torneira de drenagem, um kit de entrada de combustível, uma tubulação para saída de combustível para o queimador, etc

O material para recipientes é aço, polietileno, fibra de vidro.

Para instalar o tanque, será necessário preparar o local, um poço de fundação, concretagem e muito trabalho especial. Isso precisa ser entendido e, muito provavelmente, você terá que contratar especialistas.

Quanto combustível é necessário para a temporada

Uma das questões mais importantes para decidir é quanto combustível você precisa para a temporada. Vamos contar.

Simplificado, considera-se que:

- 1 litro de óleo diesel permite aquecer uma área de até 100 metros por uma hora.

- O consumo da caldeira é calculado como a potência do queimador utilizado multiplicada por 0,1.

- E como sempre, 1 kW da caldeira aquecerá 10 metros quadrados. metros da casa.

Vamos fazer um cálculo aproximado, a partir da palavra exemplo.

Surge uma pergunta lógica: Por que, em comparação com o cálculo de acordo com o passaporte (acima), esse cálculo acima deu resultados completamente diferentes e onde está o cálculo correto?

Resposta: Erro em 72 litros por dia. Nenhuma caldeira a diesel funcionará 24 horas por dia.

Como eu disse, as caldeiras a diesel têm automação muito séria. Caldeira 2/3 dias, será desligado, não ligado. Portanto, o cálculo deve incluir não 24 horas de trabalho, mas 8 horas. Ou seja, o combustível para a temporada não é de 10.449 litros, mas de 3.483 litros.

Além disso, as caldeiras modernas possuem truques tecnológicos que também reduzem o consumo de combustível, como queimadores multiestágios, queimadores de turbo circulação.

Mais um momento. O cálculo dado no início do artigo é baseado nos dados do passaporte das caldeiras, que foram compilados levando em consideração a qualidade do combustível do país do fabricante. Além disso, o consumo da caldeira indicado no passaporte é ligeiramente subestimado, pois implica um perfeito isolamento da casa, a temperatura exterior é de 10-15˚C negativos e é dada a uma casa já aquecida (modo de manutenção de calor).

Portanto, o cálculo correto do consumo de combustível para a estação de aquecimento estará em algum lugar entre 1957,5 litros de acordo com o passaporte e 3483 liras de acordo com o cálculo. Lembre-se que eu pensei que a casa estava a 300 metros de distância.

Acendimento do fogão

Ao acender o fogão durante a mineração, é necessário inspecionar a chaminé e o recipiente inferior a cada vez quanto à presença de água neles. Se não estiver lá, você pode preencher o óleo (geralmente cerca de 2-3 litros). É necessário realizar a ignição com um pavio aceso, que é empurrado para dentro do recipiente através do orifício. O óleo geralmente atinge a temperatura de operação em no máximo 5 minutos, mas há casos em que a temperatura é atingida mais rapidamente.

Para acelerar esse processo, você pode adicionar cerca de 100 ml de querosene ao óleo usado. O orifício no recipiente inferior deve ser deixado aberto literalmente alguns centímetros e, posteriormente, deslizando ou movendo o amortecedor, você pode regular o processo de combustão.

1. Construção de caldeiras

2.1.1. Categoria da sala de caldeiras para explosão e incêndio

risco de incêndio é determinado de acordo com a "Lista de instalações e edifícios

instalações de energia do Ministério da Energia da URSS com indicação de categorias para explosão e incêndio

e perigo de incêndio.

2.1.2. As salas das caldeiras devem ter um ambiente natural ou

ventilação forçada e iluminação que atendem aos requisitos do "Sistema

normas para o projeto de empreendimentos industriais.

2.1.3. (Excluído. Rev. No. 2)

2.1.4. As paredes no interior das instalações de produção devem ser

liso e pintado com tinta impermeável em cores claras.

2.1.5. O piso da sala das caldeiras na marca de serviço e

abaixo deve ter um revestimento fácil de limpar.

O princípio de funcionamento da caldeira

A caldeira é composta por dois recipientes metálicos ligados por um tubo. Uma chaminé é instalada na parte superior, cujo comprimento deve ser de pelo menos um metro. O recipiente inferior é projetado para enchimento de mineração, onde a camada superior de óleo é aquecida e se transforma em vapor de óleo. Subindo, o vapor entra no tubo perfurado, mistura-se com o ar, atinge o tanque superior e queima. Os produtos da combustão saem pela chaminé; assim, a caldeira aquece a sala, mas não emite resíduos tóxicos.

Caldeiras de aquecimento de óleo usado

Uma caldeira sem circuito de água pode aquecer livremente uma garagem de cerca de 40 metros quadrados. m. Quanto aos produtos com circuito de água, eles permitem manter uma temperatura confortável em ambientes bastante amplos, mesmo com geadas severas. Além disso, o consumo de combustível é de 0,5 a 1 litro por hora, o que permite economizar significativamente nos recursos energéticos.

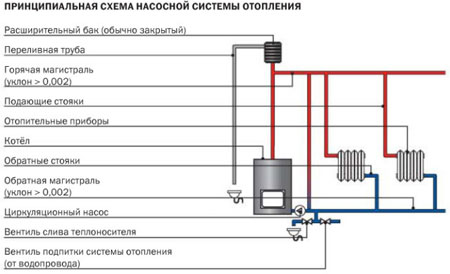

Sistema de aquecimento da bomba

Sistema de aquecimento da bomba. Bomba de circulação

A caldeira de mineração pode ser feita de circuito único ou de dois circuitos, dependendo das necessidades do proprietário. Se você usar o refrigerante apenas para aquecimento, precisará de uma caldeira de circuito único.A segunda opção permite aquecer a sala e obter água quente para fins domésticos, para isso há um trocador de calor embutido no tanque superior.

Vídeo - Uma variante do forno para teste antes de conectar a jaqueta de água

O princípio de funcionamento de tal caldeira também é bastante simples: do tanque de alimentação, a bomba fornece exaustão para a câmara de evaporação, onde aquece e se transforma em vapor. O vapor sobe para a câmara de combustão, mistura-se com o ar e aquece a água do circuito. A água quente entra em tubos e baterias, aquece a sala e retorna à caldeira.

Como mostra a prática, uma caldeira de óleo usado é um dispositivo de aquecimento eficiente, que também é acessível

Como mostra a prática, uma caldeira de óleo usado é um dispositivo de aquecimento eficiente, que também é acessível

Como mostra a prática, uma caldeira de óleo usado é um dispositivo de aquecimento eficiente, que também é acessível

Conclusões sobre o cálculo do consumo 1

Com base nos dados de consumo de combustível fornecidos, é possível estimar o custo do aquecimento para a temporada.

- Tomamos a estação de aquecimento de 6 meses, ou 180 dias.

- Para uma casa de 300 metros, é necessária uma caldeira de 30 kW (1 kW por 10 metros).

- Selecionamos uma caldeira da lista acima por 34,9 kW, que consome em média 12 litros de óleo diesel por dia. (10,0-14,5 l).

- O consumo máximo de combustível para 180 dias será de 180 × 14,5 = 2610 litros.

- Entendemos que ninguém vai se afogar no máximo durante toda a temporada. Consideramos que durante 90 dias da estação de aquecimento a caldeira funciona a 100% e 90 dias a 50%.

- Obtemos: 90 × 14,5 + 90 × 14,5 / 2 = 1305 + 652,5 = 1957,5 litros.

- Custo do combustível diesel 1957,5 litros (varejo a 38 rublos) 74385 rublos (1240 rublos por mês).

No artigo "Cálculo simplificado do sistema de aquecimento" mostrei o cálculo da potência da caldeira de aquecimento. Abaixo está outro cálculo que mostrará resultados diferentes.