AFIRMAÇÃO

1. O método de liquefação direta do carvão, que inclui as seguintes etapas:

(1) preparar uma pasta de carvão a partir de carvão bruto e um catalisador;

(2) mistura da pasta de carvão com hidrogênio e pré-tratamento da mistura, seguido de seu fornecimento ao sistema de reação para realizar a reação de liquefação;

(3) separar os produtos de reação retirados do reator em um separador (9, 10) para formar uma fase líquida e uma fase gasosa, em que a fase líquida é submetida ao fracionamento em uma coluna de destilação (11) à pressão atmosférica para obter uma produto na forma de fração de óleo diesel e produto residual;

(4) alimentar o produto residual obtido na coluna de pressão atmosférica a uma coluna de destilação a vácuo (12) para separação em destilado e resíduo;

(5) misturar a fração de combustível diesel e o destilado para formar uma mistura, e então alimentar a mistura ao reator de hidroprocessamento de leito fluidizado de circulação forçada (13) para realizar o processo de hidrogenação;

(6) fracionamento dos produtos de hidrogenação em produtos petrolíferos e um solvente doador de hidrogênio reciclado para a etapa (1).

2. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a etapa (1) inclui as seguintes operações:

(a) converter o carvão bruto em pó de carvão com um determinado tamanho de partícula após a secagem e moagem do carvão bruto em um aparelho de pré-tratamento; (b) tratar a matéria-prima de catalisador (3) e o pó de carvão no aparelho de preparação de catalisador (4) para obter um pó de catalisador de liquefação de carvão ultrafino; (c) misturar no aparelho (5) para preparar uma pasta do catalisador de liquefação de carvão e pó de carvão com um solvente doador de hidrogênio (16) para formar uma pasta de carvão.

3. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a etapa de reação de liquefação de carvão inclui as seguintes etapas:

(a) alimentar a pasta de carvão após misturá-la com hidrogênio (6) e pré-aquecê-la no primeiro reator de leito fluidizado (7) com circulação forçada para realizar a reação de liquefação para obter produtos de reação que saem do reator; (b) alimentar os produtos de reação que saem do primeiro reator de leito fluidizado (7), após misturá-los com hidrogênio, para o segundo reator de leito fluidizado (8) com circulação forçada para continuar a reação de liquefação, os referidos reatores de leito fluidizado operando na reação seguinte condições: temperatura de reacção 430-465°C; pressão de reação 15-19 MPa; a razão das quantidades de gás e líquido 600-1000 nl/kg; taxa volumétrica de suspensão de carvão 0,7-1,0 t/m3 h; o grau de adição do catalisador Fe/carvão seco = 0,5-1,0% em peso.

4. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a etapa (3) inclui as seguintes operações:

(a) alimentar a corrente de produtos de reação em um separador de alta temperatura (9) para separação em uma fase gasosa e uma fase líquida, enquanto a temperatura no separador de alta temperatura é mantida em 420°C;

(b) alimentar a fase gasosa do separador de alta temperatura (9) para o separador de baixa temperatura (10) para posterior separação em gás e líquido, enquanto a temperatura no separador de baixa temperatura é mantida à temperatura ambiente.

5. Método, de acordo com a reivindicação 2, caracterizado pelo fato de que -FeOOH é usado como um catalisador de liquefação, cujas partículas têm um diâmetro de 20-30 nm e um comprimento de 100-180 nm, e o catalisador contém enxofre em uma razão molar de S/Fe=2.

6. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a hidrogenação na etapa (5) é realizada nas seguintes condições: temperatura de reação 330-390°C; pressão de reação 10-15 MPa; a razão das quantidades de gás e líquido 600-1000 nl/kg; velocidade espacial 0,8-2,5 h-1.

7. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que o solvente doador de hidrogênio reciclado é um produto petrolífero liquefeito hidrogenado com um ponto de ebulição na faixa de 220-450°C.

8. Processo, de acordo com a reivindicação 1, caracterizado pelo fato de que o resíduo na coluna de destilação a vácuo (12) apresenta um teor de sólidos de 50-55% em peso.

9. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a mistura da fração de combustível diesel que sai da coluna de pressão atmosférica e o destilado da coluna de vácuo tem um ponto de ebulição de C 5 na faixa de 530°C.

10.Processo, de acordo com a reivindicação 1, caracterizado pelo fato de que o reator de hidroprocessamento de leito fluidizado de circulação forçada (13) é um reator interno, em que uma bomba de circulação é instalada perto do fundo do reator e o catalisador no reator pode ser substituído durante a operação.

AFIRMAÇÃO

1. Um método para queimar carvão, incluindo secá-lo, moê-lo até um estado finamente disperso, misturar carvão moído com um fluxo de gás contendo oxigênio direcionado e queima, caracterizado pelo fato de o carvão moído ser aquecido a uma temperatura de semi-coqueamento de a menos 500 ° C, são liberados hidrocarbonetos gasosos voláteis, que são divididos em frações líquidas e gasosas por condensação, e o semi-coque obtido pelo aquecimento do carvão moído é misturado com o fluxo de gás direcionado contendo oxigênio e queimado.

2. Método de acordo com a reivindicação 1, caracterizado por a secagem do carvão moído ser realizada simultaneamente com a moagem do carvão.

3. Método de acordo com a reivindicação 1, caracterizado por o carvão moído ser aquecido a uma temperatura de semi-coque por mistura com um transportador de calor gasoso.

4. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que o carvão moído é aquecido à temperatura de semicoqueamento misturando-o com um transportador de calor sólido com temperatura de 800-1300°C.

5. Método, de acordo com a reivindicação 3, caracterizado pelo fato de que o transportador de calor gasoso são gases formados durante a combustão de pelo menos uma porção de hidrocarbonetos gasosos voláteis.

6. Método, de acordo com a reivindicação 3, caracterizado pelo fato de que o refrigerante gasoso são os gases formados durante a combustão de pelo menos parte do semicoque resultante.

7. Método de acordo com a reivindicação 4, caracterizado por o transportador de calor sólido ser o semi-coque resultante.

8. Método de acordo com a reivindicação 4, caracterizado por o transportador de calor sólido ser areia de quartzo.

9. Método de acordo com a reivindicação 4, caracterizado por o transportador de calor sólido ser um material cerâmico disperso.

10. Método de acordo com a reivindicação 4, caracterizado por o transportador de calor sólido ser carvão.

11. Método de acordo com a reivindicação 4, caracterizado por o transportador de calor sólido ser um óxido de uma substância inorgânica com um tamanho de fração de 0,5-5 mm.

12. Método, de acordo com a reivindicação 9, 10 ou 12, caracterizado pelo fato de que o refrigerante após o uso é separado do semicoque por peneiramento.

13. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a fração gasosa de hidrocarbonetos voláteis é total ou parcialmente queimada.

14. Método, de acordo com a reivindicação 13, caracterizado pelo fato de que a fração gasosa de hidrocarbonetos voláteis é purificada a partir de substâncias contendo enxofre antes da combustão.

15. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que o aquecimento do carvão moído à temperatura de semicoqueamento é realizado em uma câmara de vórtice por mistura com gás quente.

Respostas ao parágrafo 19

1. Quais são as principais fontes naturais de hidrocarbonetos que você conhece: petróleo, gás natural, xisto, carvão.

2. Qual é a composição do gás natural? Mostrar no mapa geográfico as jazidas mais importantes: a) gás natural; ferver; c) carvão.

3. Quais são as vantagens do gás natural sobre outros combustíveis? Para que fins é utilizado o gás natural na indústria química O gás natural, comparado a outras fontes de hidrocarbonetos, é o mais fácil de extrair, transportar e processar. Na indústria química, o gás natural é utilizado como fonte de hidrocarbonetos de baixo peso molecular.

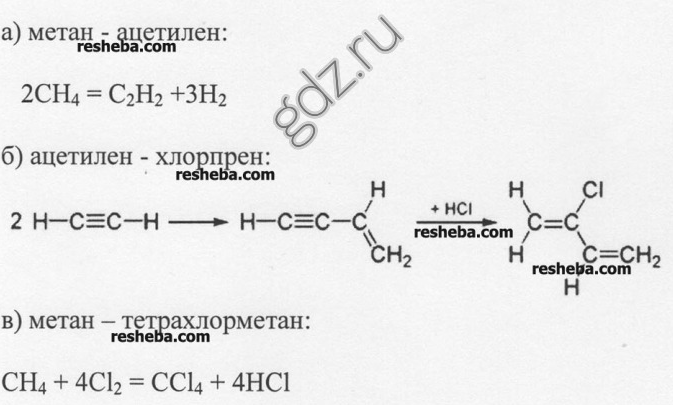

4. Escreva as equações de reação para obter: a) acetileno a partir de metano; b) borracha de cloropreno de acetileno; c) tetracloreto de carbono a partir de metano.

5. Qual é a diferença entre gases de petróleo associados e gás natural Os gases associados são hidrocarbonetos voláteis dissolvidos no petróleo. Seu isolamento ocorre por destilação. Ao contrário do gás natural, ele pode ser liberado em qualquer fase do desenvolvimento de um campo de petróleo.

6.Descrever os principais produtos obtidos a partir dos gases de petróleo associados Principais produtos: metano, etano, propano, n-butano, pentano, isobutano, isopentano, n-hexano, n-heptano, hexano e isômeros de heptano.

7. Cite os produtos petrolíferos mais importantes, indique sua composição e áreas de aplicação.

8. Quais óleos lubrificantes são usados na produção? Óleos para engrenagens, óleos industriais, óleos de corte para máquinas-ferramentas, etc.

9. Como é feita a destilação do óleo?

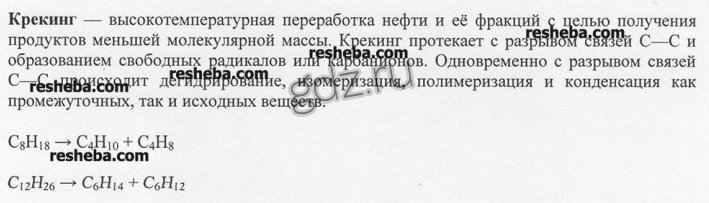

10. O que é craqueamento de óleo? Faça uma equação para as reações de divisão de hidrocarbonetos e neste processo.

11. Por que não é possível obter mais de 20% de gasolina durante a destilação direta do óleo?Porque o teor da fração de gasolina no óleo é limitado.

12. Qual é a diferença entre craqueamento térmico e craqueamento catalítico? Dê uma descrição das gasolinas de craqueamento térmico e catalítico. No craqueamento térmico, é necessário aquecer os reagentes a altas temperaturas, no craqueamento catalítico, a introdução de um catalisador reduz a energia de ativação da reação, o que pode reduzir significativamente a reação temperatura.

13. Como se pode distinguir praticamente a gasolina craqueada da gasolina de corrida direta? A gasolina craqueada tem um índice de octanas mais alto do que a gasolina de corrida direta, ou seja, mais resistente à detonação e recomendado para uso em motores de combustão interna.

14. O que é aromatização do óleo? Escreva equações de reação que expliquem esse processo.

15. Quais são os principais produtos obtidos pelo carvão de coque: naftaleno, antraceno, fenantreno, fenóis e óleos de carvão.

16. Como o coque é produzido e onde é utilizado O coque é um produto sólido poroso cinza obtido por carvão de coqueificação a temperaturas de 950-1100 sem oxigênio. É usado para fundição de ferro, como combustível sem fumaça, agente redutor de minério de ferro e fermento em pó para materiais de carga.

17. Quais são os principais produtos obtidos: a) do alcatrão de hulha; b) de água de alcatrão; c) do gás de coqueria? Onde são aplicados? Que substâncias orgânicas podem ser obtidas do gás de coqueria? a) benzeno, tolueno, naftaleno - indústria química b) amônia, fenóis, ácidos orgânicos - indústria química c) hidrogênio, metano, etileno - combustível.

18. Relembre todas as principais formas de obtenção de hidrocarbonetos aromáticos. Qual é a diferença entre os métodos de obtenção de hidrocarbonetos aromáticos dos produtos de coque de carvão e petróleo? Escreva as equações das reações correspondentes, que diferem nos métodos de obtenção: o refino primário de petróleo baseia-se na diferença das propriedades físicas de várias frações, e o coqueamento baseia-se puramente nas propriedades químicas do carvão.

19. Explicar como, no processo de resolução dos problemas energéticos do país, serão aprimoradas as formas de processamento e utilização dos recursos naturais de hidrocarbonetos, busca de novas fontes de energia, otimização dos processos de produção e refino de petróleo, desenvolvimento de novos catalisadores para reduzir a custo de toda a produção, etc.

20. Quais são as perspectivas de obtenção de combustível líquido a partir do carvão?No futuro, é possível obter combustível líquido a partir do carvão, desde que o custo de sua produção seja reduzido.

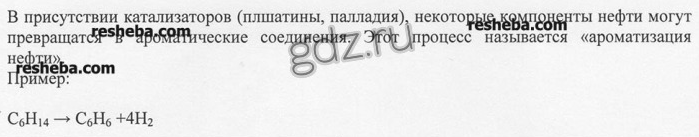

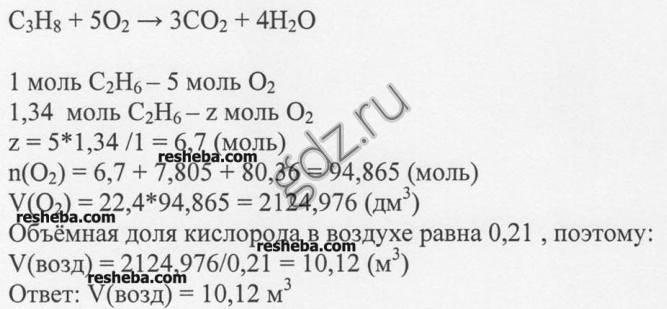

Tarefa 1. Sabe-se que o gás contém 0,9 metano, 0,05 etano, 0,03 propano, 0,02 nitrogênio em frações volumétricas. Que volume de ar é necessário para queimar 1 m3 desse gás em condições normais?

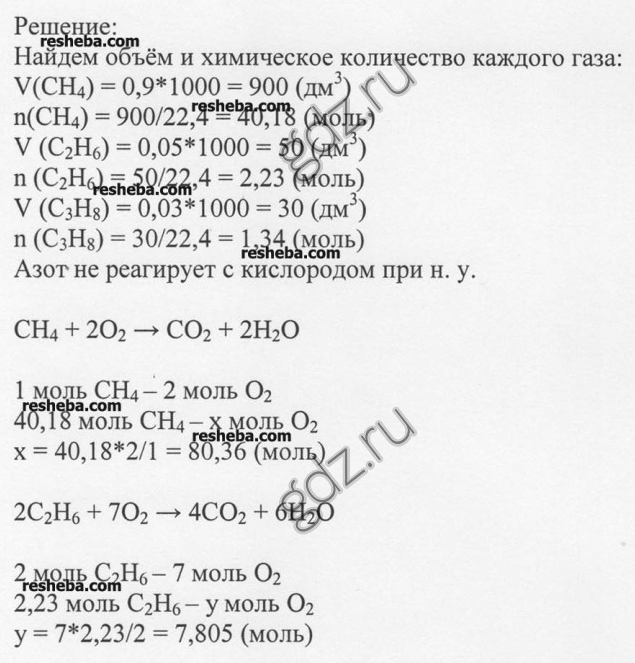

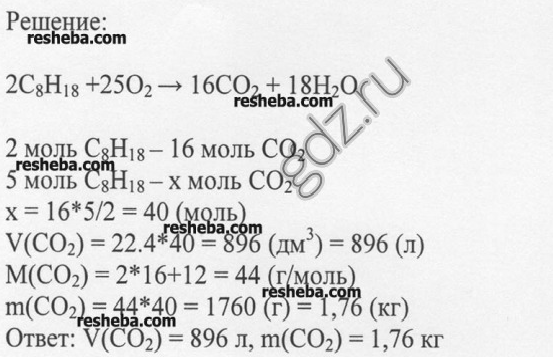

Tarefa 3. Calcule qual volume (em l) e qual massa (em kg) de monóxido de carbono (IV) será obtido pela queima de 5 mols de octano (n.o.).

2 Hidrogenação

A hidrogenação do carvão marrom é um processo de processamento direto do carvão em combustíveis sintéticos de estado líquido e gasoso de agregação, que ocorre em alta pressão e temperatura relativamente alta.

Essa direção do processamento de carvão está sendo explorada em diferentes países do mundo.No exterior, essa tecnologia recebeu a maior introdução industrial na África do Sul, onde operam quatro plantas, com capacidade anual total de cerca de 8 a 10 milhões de toneladas de combustível líquido. O trabalho é realizado usando a tecnologia patenteada SASOL baseada no método aprimorado de Fischer-Tropsch. Dado que a SASOL tem uma política de manter altos pagamentos pelo direito de uso da tecnologia, isso leva a um alto custo de sua implementação industrial em outros países.[]

A preparação de carvão marrom inclui trituração, secagem, preparação de pasta de hidrogenato de carvão. A moagem é realizada em um tamanho de partícula inferior a 0,1 mm - para aumentar a reatividade da superfície, é implementado em desintegradores. Nesse caso, a superfície específica externa aumenta em 20 a 30 vezes, o volume dos poros de transição - em 5 a 10 vezes. Em seguida, o carvão é seco. Os poros são preenchidos com umidade, o que impede a penetração de reagentes na matéria de carvão, é liberado durante o processo na zona de reação, reduzindo a pressão parcial de H2 e também aumenta a quantidade de efluente. Para a secagem, são usados secadores de vapor tubulares, câmaras de vórtice, tubos de secador nos quais o carvão é seco até um teor de umidade residual de 1,5%. O transportador de calor são gases de combustão quentes com um teor mínimo de O2 (0,1-0,2%) para que o carvão não sofra oxidação. O carvão não é aquecido acima de 150-200 ° C para evitar uma diminuição da reatividade.

Requisitos para carvão marrom alimentado para liquefação

Com base em um grande material experimental, provou-se que o carvão com boa hidraulicidade contém de 65 a 85% C, mais de 5% H e tem mais de 30% de rendimento volátil (V). Teor de umidade racional do carvão inicial para o processo de hidrogenação - Wrt = 10-15%, teor de cinzas Ad = 10-12%, valor d

O esquema de hidrogenação mais comum é mostrado na Figura 1.2 []

Arroz. 1.2 - Esquema para obtenção de combustível líquido sintético a partir de lenhite

Dinâmica do consumo de gás do carvão no mundo

| Uso pretendido | Uso em 2001, MW para gás | Participação em 2001, % | Comissionado antes do final de 2004, MW para gás | Aumento anual da capacidade em 2002-2004, % |

| Produção química | 18 000 | 45 | 5 000 | 9,3 |

| Gaseificação intraciclo (geração de eletricidade) | 12 000 | 30 | 11 200 | 31 |

| Síntese de Fischer-Tropsch | 10 000 | 25 | ||

| TOTAL | 40 000 | 100 | 17 200 | 14,3 |

Os dados apresentados demonstram claramente a aceleração da dinâmica do envolvimento da gaseificação do carvão na indústria global. O aumento do interesse na gaseificação intraciclo do carvão nos países desenvolvidos se deve a duas razões.

Em primeiro lugar, as usinas termelétricas com gaseificação intraciclo são menos perigosas para o meio ambiente. Graças ao pré-tratamento do gás, as emissões de óxidos de enxofre, óxidos de nitrogênio e partículas são reduzidas.

Em segundo lugar, o uso de um ciclo binário pode aumentar significativamente a eficiência da usina e, consequentemente, reduzir o consumo específico de combustível.

Na tabela. A Tabela 2 mostra os valores característicos de emissões específicas e eficiência para UTEs com gaseificação intraciclo e para UTEs com combustão de carvão tradicional.

mesa 2

Emissões Específicas e Eficiência para Usinas Termelétricas com Gaseificação Interciclo e Combustão Convencional de Carvão

| Parâmetros | Usina elétrica a carvão tradicional | TPP com gaseificação intraciclo |

| A concentração de substâncias nocivas nos gases de combustão (para uma usina termelétrica a carvão - de acordo com o padrão europeu), mg / m3 - SOx - NÃOx - Particulas solidas | 130 150 16 | 10 30 10 |

| Eficiência elétrica, % | 33-35 | 42-46 |

Deve-se notar que os custos de capital específicos ao usar a gaseificação intraciclo são de cerca de 1.500 dólares americanos por 1 kW com perspectiva de redução para 1.000-1.200 dólares americanos, enquanto para uma usina termelétrica a carvão tradicional, os custos de capital específicos são cerca de 800-900 dólares americanos por 1 kW. Fica claro que uma usina termelétrica com gaseificação intraciclo de combustível sólido é mais atrativa na presença de restrições ambientais no local e quando utiliza combustível bastante caro, pois o consumo de combustível por 1 kW é reduzido.

Essas condições são típicas de países desenvolvidos.Atualmente, o uso da gaseificação intraciclo de combustíveis sólidos é considerado a direção mais promissora no setor de energia.

3.3 Desenvolvimentos de engenharia ao longo do século passado

Atualmente, as seguintes áreas de aplicação mais econômicas do método de gaseificação foram identificadas:

— gaseificação de combustíveis sulfurosos e com alto teor de cinzas com posterior combustão dos gases resultantes em centrais térmicas potentes. Os carvões extraídos anualmente na Rússia contêm cerca de 10 milhões de toneladas de enxofre, a maioria dos quais, quando queimados, é liberado na atmosfera na forma de óxidos de enxofre tóxicos e sulfeto de carbono. Durante a gaseificação de carvões sulfurosos, é formado sulfeto de hidrogênio, que pode ser extraído com relativa facilidade e depois processado em enxofre comercial ou ácido sulfúrico.

— gaseificação de combustíveis sólidos para produção em larga escala de substitutos do gás natural. Essa direção é da maior importância para o fornecimento local de gás para áreas distantes de campos de gás natural e petróleo ou de dutos principais.

— gaseificação de combustíveis sólidos para obtenção de gás de síntese, gases redutores e hidrogênio para as necessidades das indústrias química, petroquímica e metalúrgica.

O processo de gaseificação depende de muitos fatores que afetam a composição do gás resultante e seu poder calorífico. A este respeito, ainda não existe uma classificação única geralmente aceita de métodos para a implementação do processo em consideração. Abaixo está uma das opções de classificação possíveis.

Por tipo de explosão (agente gaseificante): ar, ar-oxigênio, vapor-ar, vapor-oxigênio.

Por pressão: à pressão atmosférica, a pressão elevada.

· pelo tamanho das partículas de combustível: gaseificação de combustível de grão grosso (grumos), grão fino e pulverizado.

· de acordo com as características de projeto da zona de reação: em uma camada densa fixa de combustível, em uma camada fluidizada de combustível, em uma chama de carvão pulverizado.

pelo método de remoção de cinzas: na forma sólida, na forma de escória líquida.

Pelo método de fornecimento de calor: com combustão parcial de combustível em um gerador a gás, com mistura de combustível com um transportador de calor sólido, líquido ou gasoso pré-aquecido (aquecimento regenerativo), com fornecimento de calor através da parede do aparelho (aquecimento recuperativo).

Monóxido de carbono, carbonilas metálicas e a regra dos 18 elétrons

Numerosos

sínteses à base de monóxido de carbono e

hidrogênio representam uma enorme

prático como teórico

juros, como permitir a partir de dois

as substâncias mais simples para receber as mais valiosas

compostos orgânicos. E aqui

catálise desempenha um papel importante

metais de transição capazes de

ativar moléculas inertes de CO e

H2.

A ativação de moléculas é sua tradução em

estado mais reativo.

Deve-se notar, em particular, que nas transformações

gás de síntese foi amplamente desenvolvido

um novo tipo de catálise - catálise por complexos

metais de transição ou complexos metálicos

catálise (veja o artigo de O.N. Temkin

).

assim

A molécula de CO é inerte? Representação

sobre a inércia do monóxido de carbono

caráter condicional. Em 1890 Mond

obtido a partir de níquel metálico e

monóxido de carbono primeiro carbonilo

composto de metal, líquido volátil

com um ponto de ebulição de 43 ° C - Ni (CO)4 .

A história desta descoberta é interessante.

que podem ser classificados como aleatórios. Mond,

investigando as causas da corrosão rápida

reatores de níquel em produção

refrigerante de NaCl, amônia e CO2,

descobriu que a causa da corrosão é

presença em CO2 impurezas

monóxido de carbono, que reagiu

com níquel para formar tetracarbonil

Ni(CO)4 .

Essa descoberta permitiu que Mond

desenvolver métodos para purificação de níquel

através da produção de uma carbonila volátil

níquel e sua subsequente

decomposição novamente em níquel e CO. Através

25 anos também descobriram acidentalmente carbonil

ferro - Fe(CO)5.

Quando a BASF abriu uma há muito esquecida

cilindro de aço com CO, encontrado na parte inferior

líquido amarelo - pentacarbonil de ferro,

que gradualmente evoluiu para

o resultado de uma reação de metal

ferro com CO sob alta pressão.

Como os carbonilos metálicos são

compostos altamente tóxicos, inicialmente

a atitude dos químicos em relação a eles era muito

legal, mas no futuro foram

propriedades incríveis descobertas, incluindo

incluindo catalítico, que determinou

sua ampla aplicação, especialmente em química

monóxido de carbono. Observe que muitos

metais em estado finamente disperso

pode reagir diretamente

com monóxido de carbono, mas desta forma

recebem apenas carbonilas de níquel e

glândula. Carbonilas de outros metais

obtido pela restauração de seus compostos

na presença de CO em alta

pressões.

Composto

complexos de carbonila de transição

metais podem ser previstos com base em

regra dos 18 elétrons, segundo a qual

o complexo será estável se a soma

elétrons de valência de metal e elétrons,

fornecido pelo ligante, no nosso caso

CO, será igual a 18, pois neste caso

configuração eletrônica corresponde

configuração estável dos átomos

gases nobres (criptônio).

Molécula

monóxido de carbono tem

pares de elétrons, enquanto um par de elétrons

em carbono pode ser fornecido

para formar uma ligação com o metal

tipo doador-aceitador. Como

Por exemplo, considere a estrutura de carbonilas

ferro e níquel Fe(CO)5 e

Ni(CO)4.

Os átomos de ferro e níquel têm, respectivamente,

8 e 10 elétrons de valência, e para preencher

camada eletrônica de um átomo antes da configuração

átomo de gás nobre criptônio

10 e 8 elétrons estão faltando e, portanto,

na formação de carbonilas para o átomo de ferro

deve fornecer pares de elétrons

cinco moléculas de CO e um átomo de níquel

quatro.

transitório

metais com número ímpar de valências

elétrons, forma binuclear

complexos carbonílicos. Assim, para o cobalto,

com nove elétrons de valência

para configuração eletrônica estável

faltando nove elétrons. único nucleo

complexos tomando quatro pares

das moléculas de CO terão desemparelhamento

elétrons, e tais partículas do radical

personagens interagem entre si.

para formar uma ligação metal-metal, e

resultando na formação de um dímero

Co-complexo2(CO)8.

Interação

ou coordenação de monóxido de carbono com

metal leva a uma redistribuição

densidade eletrônica não só no CO,

mas também no metal, o que afeta significativamente

sobre a reatividade do carbonil

complexo. O mais comum é

chamado tipo linear de coordenação

CO:

No

isso não é apenas a interação s

devido a um par de elétrons livre

carbono, mas também p-interação devido a

transferência de elétrons do orbital d do metal

para vagas energeticamente disponíveis

orbitais de carbono:

Relevância

Assim, há a necessidade de desenvolver tal tecnologia para o processamento primário e aglomeração da lenhite, que leve em consideração as propriedades específicas da linhite original, as condições do processo de transporte hidráulico do carvão e os requisitos para a características das matérias-primas do carvão em operações posteriores para o seu processamento - pirólise, combustão, liquefação, briquetagem, desidratação. A solução para este problema pode ser a tecnologia de tratamento de carvão com reagentes de óleo - agregação de óleo.

A agregação seletiva de óleo de carvão combina um conjunto de processos para estruturar uma fase fina de carvão polidisperso em meio aquoso usando reagentes de óleo.Os processos de agregação seletiva de óleo de carvão são baseados no mecanismo de interação adesiva entre uma superfície de carvão oleofílica e óleos, que resulta em sua umectação seletiva e agregação em um fluxo de água turbulento. As partículas hidrofílicas que não são umedecidas pelo óleo não são incluídas na estrutura dos agregados, o que permite que sejam isoladas na forma de uma suspensão rochosa.

O tratamento da lenhite por agregação seletiva de óleo elimina sua desintegração e imersão, "preservando" a matéria orgânica em agregados hidrofóbicos, que são facilmente desidratados por métodos mecânicos e são uma boa matéria-prima para pirólise, briquetagem e gaseificação.

1 Briquetagem

A briquetagem de carvão é um processo físico e químico de obtenção de um produto de alta qualidade mecanicamente e termicamente forte - um briquete com uma determinada forma geométrica, tamanho e peso.

O processo tecnológico de briquetagem da lenhite sem aglutinante consiste nas seguintes operações: preparação do carvão em termos de tamanho e umidade e prensagem.

Indicadores tecnológicos que os briquetes de linhite devem cumprir: peso do briquete 100-500 g, resistência mecânica à abrasão 75-80%, compressão e flexão 70-90 e 10-15 MPa, respectivamente, absorção de umidade 3-4%, poder calorífico 24000-30000 kJ / kg, teor de cinzas 10-25%.[]