I. Polietileno reticulado

A necessidade urgente de utilizar polietileno a temperaturas e pressões mais elevadas (para sistemas de aquecimento e água quente) levou ao desenvolvimento de métodos para a produção de polietileno de alto peso molecular. Isto foi conseguido por reticulação adicional de alta pressão do polímero. Este processo é chamado de reticulação, e o polietileno obtido desta forma é o polietileno reticulado (ou PEX).

A reticulação de polietileno é entendida como o processo de ligação de unidades moleculares em uma rede tridimensional de malha larga devido à formação de ligações cruzadas.

Ao fazer a reticulação em cadeias moleculares contendo átomos de carbono e hidrogênio, sob a influência de certos fatores, átomos de hidrogênio individuais são arrancados das ligações das moléculas de polietileno. A ligação livre formada é usada para conectar as cadeias umas às outras.

A demanda por tubos PEX levou ao desenvolvimento de diversas tecnologias para sua produção, que, naturalmente, afetam significativamente as propriedades de consumo do produto final.

Para começar, notamos as características distintivas que estão presentes em todos os tipos de PEX:

- maior resistência à temperatura e pressão;

- memória molecular ou a capacidade de restaurar a forma após flexão ou congelamento excessivo do sistema;

- resistência à formação de fissuras "lentas" e "rápidas", ou seja, a capacidade do material de manter a elasticidade e outras propriedades por um longo tempo - a longevidade do sistema.

Existem três maneiras de fabricar industrialmente tubos PEX:

- peróxido ou PEX-A

- silano ou PEX-B

- radiação ou PEX-C

PEX-C: a reticulação (por raios X duros) não é uniforme em espessura. Na superfície externa, observa-se o maior processo de reticulação de moléculas. O interno tem o menor. A porcentagem média de reticulação é de 78%.

PEX-B: o processo de reticulação (método químico usando silano) procede de duas superfícies - externa e interna profundamente na parede do tubo. Neste caso, ambas as superfícies apresentam uma alta porcentagem de reticulação, com a menor porcentagem no meio da espessura do tubo. A porcentagem média de reticulação é de aproximadamente 75%.

PEX-A: as peculiaridades deste método químico são que o polietileno e o iniciador de reticulação - peróxido são preliminarmente misturados uniformemente. A reticulação é realizada sob alta pressão no estado fundido. Com este método, uma alta porcentagem de reticulação é alcançada, em média 85%.

Os tubos PEX-B e PEX-C são usados para aquecimento e abastecimento de água quente, mas devido à estrutura incomum do material, eles têm várias limitações associadas à plasticidade e resistência durável desse material.

Os tubos PEX-A têm ótima resistência e propriedades térmicas. Uma alta porcentagem de reticulação fornece as propriedades necessárias para uso em sistemas de aquecimento e água quente.

Diretamente sobre os mercados

Não é nenhum segredo que existem muitas imitações baratas de marcas confiáveis no mercado. Não suportam testes de temperatura e pressão, testes de resistência à tração e não correspondem às características das matérias-primas declaradas. Via de regra, são falsificações do Sudeste Asiático, feitas com economia de matéria-prima e tecnologia, sem nenhum controle. Portanto, o cliente não recebe ninguém sabe o que, e então não pode compensar suas perdas. A situação atual é muito alarmante devido à presença de um grande número de "especialistas" que trabalham nos mercados de construção, comprando tubos e fazendo a instalação para clientes particulares com as próprias mãos. Trabalhando com tubos de polímero, eles sabem perfeitamente com o que estão lidando (especialmente tubos metal-plástico), sabem sobre delaminações e vazamentos.

III. Tubos metal-polímero metal-plástico.

A primeira camada é o polietileno reticulado (PEX) Os tubos metal-plástico modernos (PEX-al-PEX) consistem em cinco camadas, cada uma das quais afeta a qualidade, confiabilidade e durabilidade do tubo como um todo.

Breves características do PEX são apresentadas no início desta seção do site. Como regra, o fabricante tenta escolher a melhor relação preço-qualidade.

A segunda e quarta camada são a composição adesiva.

Como se sabe, o coeficiente de expansão térmica linear para polietileno e alumínio é diferente e, durante a operação, diferentes camadas do tubo se expandem de maneira diferente, o que leva a tensões significativas na estrutura, o que pode levar a uma violação da integridade e posterior destruição do tubo. Essa é uma das principais desvantagens dos tubos metal-plástico, que os fabricantes estão tentando minimizar melhorando a composição adesiva utilizada para unir o alumínio ao polímero.

O problema da solidez da conexão "polímero-alumínio" é resolvido apenas para tubos, na produção dos quais uma composição adesiva especial de alta qualidade é usada para fixar as camadas.

A terceira camada é de papel alumínio.

Até o momento, três métodos principais de soldagem da camada de alumínio são usados: Ao escolher os tubos, atenção especial deve ser dada tanto à própria camada de alumínio quanto ao método de soldagem. Os fabricantes de tubos de metal-polímero usam alumínio puro e ligas mais confiáveis

A soldagem da camada de alumínio com sobreposição (Fig. 1, a) é realizada com uma pistola ultrassônica que realiza a "cauterização" pontual das camadas. Este método tem várias desvantagens significativas: a primeira é a ausência de uma solda contínua e, como resultado, uma conexão de alta qualidade; o segundo - as bordas da folha de alumínio, quando a temperatura e a pressão mudam, começam a se mover e quebrar o polietileno e a camada adesiva, violando a integridade do tubo.

A soldagem com uma haste de tungstênio em um gás inerte (Fig. 1,b) é mais confiável, mas esse método leva a um afinamento da camada de alumínio no local da soldagem, uma violação das propriedades e características de resistência do alumínio no local da solda . A mais moderna e confiável é a soldagem de topo a laser (Fig. 1, c): a camada de alumínio no local da solda não se torna mais fina e suas propriedades físicas e químicas não são violadas.

A confiabilidade da soldagem é de grande importância ao expandir o tubo, por exemplo, devido ao congelamento da água dentro dele, aumento de temperatura e pressão, esticando o tubo com uma ferramenta (no caso de conexões usando uma luva móvel). A consequência da expansão é o deslocamento das camadas de polietileno e alumínio, danos na camada adesiva e o risco de rasgar a costura da folha de alumínio. Ao contrário das conexões de manga móvel, as conexões de pressão são mais rápidas, menos complicadas, mais baratas e não danificam o tubo.

A quinta camada é polietileno reticulado (PEX).

Como camada externa que desempenha funções de proteção, juntamente com o PEX, o polietileno de alta densidade REND é frequentemente usado recentemente.

Atenção especial deve ser dada aos promissores tubos de metal-polímero feitos de polietileno resistente ao calor PE-RT/AL/PE. Uma característica desses tubos é um número maior de átomos de carbono de ligação (até 6) em comparação com os tubos PEX

Os tubos de metal-polímero feitos de polietileno resistente ao calor são adequados para radiadores ou aquecimento de piso, sistemas de derretimento de neve, bem como para abastecimento de água fria e quente.

Tecnologia de montagem

A instalação de tubos de polietileno reticulado é realizada por meio de acessórios moldados - elementos de conexão de metal. Ao contrário de outros produtos plásticos, que são conectados de maneira semelhante, a elasticidade do PEX garante a máxima estanqueidade das juntas e o baixo coeficiente de expansão linear garante que a tubulação não vaze durante a operação.

Existem duas opções de conexão:

- encaixes de compressão - a fixação ocorre por cravamento com uma porca sobre o encaixe de expansão.A ferramenta necessária é uma chave inglesa;

- acessórios de pressão - o segmento é pressionado com uma manga especial, para a instalação da qual são necessárias pinças de pressão manuais ou uma ferramenta hidráulica.

A conexão de tubos PEX com conexões de compressão é realizada de acordo com o seguinte algoritmo:

- O produto é cortado à medida e limpo de rebarbas.

- Uma porca de compressão e um anel dividido são instalados no tubo, que é fixado a uma distância de 1 cm da borda.

- O tubo é empurrado para o bico de encaixe.

- Usando uma ferramenta - uma chave inglesa, o tubo é cravado apertando a porca no encaixe.

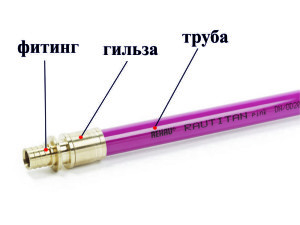

Tubo PEX e encaixe de pressão

Tecnologia para conectar tubos de polietileno reticulado com conexões de pressão:

- O tubo é cortado em espaços em branco do comprimento necessário, limpo de rebarbas.

- Dois segmentos são instalados no encaixe de pressão até que ele pare.

- Com a ajuda de pinças de pressão, a borda metálica do encaixe é pressionada até que as mãos das pinças se unam.

Existem também conexões de polietileno convencionais projetadas para soldagem. Para tal instalação, você precisará de uma ferramenta para tubos de solda, um ferro de solda chinês barato custa cerca de 2 a 3 mil rublos. A ferramenta vem com fitas para diferentes diâmetros (16, 20 mm, etc.).

A sequência de soldagem é a seguinte:

- O tubo é cortado e rebarbado.

- O ferro de solda é aquecido até a temperatura de operação.

- Um tubo e um acessório são montados nos bicos de um ferro de solda aquecido, onde são mantidos por 5 a 10 segundos, depois os elementos são removidos e unidos. Leva de 16 a 30 segundos para apertar o tubo e o encaixe.

II. Polipropileno

O polipropileno é obtido pela polimerização do propileno.

Suas variedades:

- homopolímero (PP-C);

- copolímero em bloco (PP-B);

- copolímero aleatório (PP-RC).

Características comparativas de tubulações de polietileno reticulado (PEX) e polipropileno (PP):

|

Esta figura mostra a "tensão circunferencial permissível versus vida útil" para polietileno reticulado (PEX) e polipropileno (PP-C) a uma temperatura operacional de 95°C. Pode-se observar que a taxa de diminuição da resistência com o aumento da temperatura e tubos feitos de polipropileno é muito maior que a de polietileno reticulado.

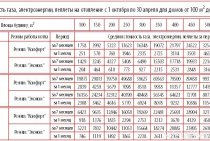

Vamos comparar ainda PEX e PP-RC, tomando em ambos os casos tubos do tipo PN20 (tipo PN40, por exemplo, significa, por definição, que este tubo pode suportar uma pressão de 40 atm. a 20 ° C por 50 anos) com diferentes diâmetros externos de 20 e 110 mm e compare as espessuras de parede:

|

Vamos agora comparar as pressões de trabalho permitidas para tubos PN20 em diferentes temperaturas, mas sob uma condição geral - uma vida útil de 50 anos:

|

A partir dessa comparação, pode-se observar que os tubos PEX são capazes de suportar pressões mais altas em altas temperaturas do que os tubos PP-RC.

A instalação de tubos de polipropileno em condições de colocação sem canal é realizada em seções retas que exigem tecnologias especiais de conexão (soldagem, solda, cola), ao contrário dos tubos PEX (métodos de conexão - roscada por compressão ou manga, sempre proporcionam simplicidade e confiabilidade, porque o PEX tubos têm memória molecular). Fortes tensões que ocorrem em tubos de PP exigem a instalação de dispositivos de compensação. Os dutos PEX são privados de todas essas deficiências, porque são rotas flexíveis e autocompensadoras, cuja instalação é realizada com a ajuda de baias. A substituição de tubos de aço por PEX em condições urbanas ganha a substituição por tubos de propileno, porque. é neste caso que se impõe um traçado particularmente virtuoso da via, preservando inalterada a estrutura existente de outras comunicações.