Seleção do tamanho do forno tubular

Objetivo: selecionar um forno que satisfaça os dados iniciais e parâmetros previamente calculados e conhecer suas características e projeto.

A escolha do tamanho padrão do forno tubular é realizada de acordo com o catálogo, dependendo de sua finalidade, potência térmica e tipo de combustível utilizado.

No nosso caso, a finalidade do forno é o aquecimento e a evaporação parcial do óleo, a produção de calor QT é de 36,44 MW, e o combustível é óleo combustível. Com base nessas condições, selecionamos um forno tubular para combustível combinado (óleo combustível + gás) SKG1.

Mesa 2.

Características técnicas do forno SKG1.

|

Indicador |

Significado |

|

Tubos radiantes: superfície de aquecimento, m2 comprimento de trabalho, m |

730 18 |

|

Número de seções intermediárias n |

7 |

|

Saída de calor, MW (Gcal/h) |

39,5 (34,1) |

|

Estresse térmico permitido de tubos radiantes, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Dimensões totais (com plataformas de serviço), m: comprimento L largura altura |

24,44 6 22 |

|

Peso, t: metal do forno (sem bobina) forros |

113,8 197 |

Os fornos do tipo SKG1 são fornos de combustão de chama vertical livre, em forma de caixa, com disposição horizontal de tubos de bobina em uma câmara de radiação. Queimadores do tipo GGM-5 ou GP estão localizados em uma fileira no fundo do forno. Em cada lado da câmara de radiação, são instaladas telas tubulares montadas na parede de uma fileira, que são irradiadas por várias tochas verticais. A tela do tubo pode ser montada na parede de uma ou duas fileiras.

Como o combustível combinado é queimado no forno, um coletor de gás é fornecido no forno, através do qual os gases de combustão são descarregados em uma chaminé separada.

Os queimadores são atendidos de um lado do forno, graças ao qual dois fornos de câmara única podem ser instalados lado a lado em uma fundação comum, conectados por um patamar, formando assim uma espécie de forno de duas câmaras.

O projeto do forno tipo SKG1 é mostrado na Fig.2.

Figura 2. Forno tubular tipo SKG1:

1 - desembarques; 2 - bobina; 3 - moldura; 4 - forro; 5 - queimadores.

Conclusão: ao escolher o tamanho do forno, levou-se em consideração a condição de maior aproximação, ou seja, de todos os tamanhos padrão com uma potência calorífica superior à calculada, foi escolhido aquele com a menor potência calorífica (com uma pequena margem).

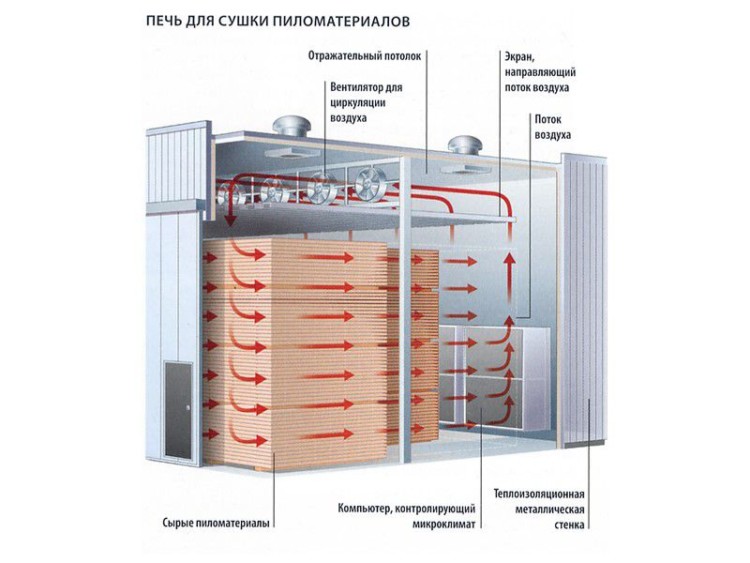

Modos de secagem

Durante o processo de secagem, o forno pode operar em modo de temperatura baixa, normal ou alta.

Baixa temperatura e modo normal

O processamento de madeira em baixa temperatura é realizado a 45 °. Este é o método mais suave, preserva todas as propriedades originais da árvore até as mínimas nuances e é considerado uma tecnologia de alta qualidade. Ao final do processo, o teor de umidade da madeira é de cerca de 20%, ou seja, tal secagem pode ser considerada preliminar.

Quanto ao modo normal, ele prossegue em temperaturas de até 90 °. Após a secagem, o material não muda de forma e tamanho, brilho de cor ligeiramente reduzido, força. Esta é a tecnologia mais comum usada para vários tipos de madeira.

Modo de alta temperatura

Neste modo, a secagem ocorre devido à ação do vapor superaquecido (temperatura superior a 100°) ou do ar quente. O processo de secagem em alta temperatura reduz a resistência da madeira, dando-lhe uma tonalidade mais escura, de modo que o material é usado para criar componentes secundários de construção e móveis. Ao mesmo tempo, a secagem com vapor superaquecido será mais suave do que com o uso de ar.

—

CUIDADO 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. uma |

Linha "ð ð" ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ ð ð ð ð μ ð ð ½ ½μðððððμμμμðððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸ð¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ð¸¸¸¸¹¹ð¸μμμ¸¸¸¸¸ð𸸸¸¸¸¹¹¹¸μμμμμð𸸸¸¸¸¹ð меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

uma

|

ТÐμÑнологиÑеÑÐºÐ°Ñ uma |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ D² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nd ° NNN пÐμÑÑ 3 estilingues; Ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ² ð ² ð ² ð ² ð ð ² ² ð ð ² ² μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ND ° D · d »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ D · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 rublos. costas Ð ð · · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑÑоÑÑавлÑÐµÑ Ð¾Ñ 770 до 830 Ð Sala de balanço · ð ð ðºð ð ð ð ð ð ет ф ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

uma

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° d • n), пÐμÑÐμвР° d »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° d» ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

uma

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ uma |

Correr ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° d • n), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° d »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ d ÑÑоÐ' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

uma

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² δð𾾺º¸¸¸¸¸¸¸¸¸¸ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð ð · ð ð ð ð ð ð ð ð ð ð ð ð ¸ ¾ ¾ ¾ ¾ ° ° ° ° ° ° ° ° ð ° ð ð ð ð ð ð ð ð ½ ð ð ñ ½ ð ð ñ ð ð ð · ð ñ ð · ¾ ñ ¾ ð ¾ ½ ½ ð ð ½ð ð ð ð ½ð ° ð ðμð ¼ ° ð ðð ¼ ð ð ½ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ D² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° ND ° Ð'иР° нÑной камеÑÑ.

uma

Com abóbada inclinada

Debaixo

transferência de calor radiativa é entendida

absorção de calor radiante, sob

convectivo - transferência de calor através

lavando as superfícies do tubo com fumaça

gases.

V

quantidade básica da câmara radiante

calor é transferido por radiação e apenas

insignificante - convecção, e em

câmara de convecção - vice-versa.

óleo combustível

ou o gás é queimado com queimadores,

localizado nas paredes ou no chão da câmara

radiação. Isso cria uma luz

tocha, que está em brasa

partículas de combustível quente

aquecido a 1300-1600 ° C, emite

calor. Os raios de calor caem no exterior

superfícies de tubos da seção de radiação

e absorvidos, criando os chamados

superfície absorvente. Também térmica

raios também atingem as superfícies internas

paredes da câmara radiante do forno. Aquecido

as superfícies das paredes, por sua vez, irradiam

calor que também é absorvido

superfícies de tubos radiantes.

No

esta superfície do revestimento de radiação

seção cria um chamado reflexo

superfície que (teoricamente) não é

absorve o calor transferido para ele pelo gás

ambiente do forno, mas apenas por radiação transmite

em uma bobina tubular. Se não

levar em conta as perdas através das paredes de alvenaria, então

durante a operação normal

superfícies internas do forno das paredes do forno

emitem tanto calor quanto absorvem.

Produtos

combustão do combustível são primárias e

principal fonte de calor absorvido

na seção de radiação de fornos tubulares

– 60–80% do calor total usado no forno

transmitida na câmara de radiação, o resto

– na seção de convecção.

Triatômico

gases contidos nos gases de combustão

(vapor de água, dióxido de carbono e

dióxido de enxofre), também absorvem e

emitir energia radiante em determinados

intervalos de comprimento de onda.

Quantidade

calor radiante absorvido no radiante

câmara, depende da superfície da tocha,

sua configuração e grau de blindagem

fornos. Grande superfície da tocha

melhora a eficiência

transferência direta de calor para as superfícies

tubos. Aumento da superfície de alvenaria

também contribui para o crescimento

eficiência de transferência de calor no radiante

Câmera.

Temperatura

gases que saem da seção de radiação,

é geralmente bastante alto, e o calor desses

gases podem ser usados em

forno de convecção.

gases

combustão da câmara de radiação, bamboleando

pela parede de passagem, entre

câmara de convecção. câmara de convecção

serve para usar o físico

calor dos produtos de combustão que saem

seção de radiação, geralmente com uma temperatura

700–900 °С. Calor na câmara de convecção

matérias-primas são transferidas principalmente por convecção

e em parte pela radiação de moléculas triatômicas

componentes do gás de combustão. Próxima fumaça

gases são direcionados para a chaminé e chaminé

tubos são ventilados para a atmosfera.

Produtos,

a ser aquecido, um ou

vários córregos entram nos canos

bobina convectiva, passa tubos

telas da câmara de radiação e aquecidas a

temperatura necessária, saídas

fornos.

Valor

seção convectiva, geralmente

selecionado de tal forma que

a temperatura dos produtos de combustão que saem

em suínos, foi quase 150 °C superior ao

a temperatura das substâncias aquecidas em

entrada do forno. Portanto, a carga de calor

menos tubos na seção convectiva do que

na radiação, que é devido à baixa

coeficiente de transferência de calor do lado

gases de combustão.

Eficiência

transferência de calor por convecção é devido a,

em primeiro lugar, a velocidade de movimento da fumaça

gases na câmara de convecção. Perseguir

a altas velocidades, no entanto, é restringido

valores de resistência permitidos

o movimento dos gases.

Por

fluxo mais apertado ao redor dos tubos

gases e maior turbulência de fluxo

tubos de gás de combustão em convecção

As câmaras são geralmente colocadas em

padrão de xadrez. Em alguns fornos

estruturas usam nervuras

tubos de convecção com um altamente desenvolvido

superfície.

Por pouco

todos os fornos atualmente em operação

tempo nas refinarias,

são de convecção radiante,

Essa.bobinas de tubos estão localizadas em

câmaras de convecção e radiantes.

Com tal movimento contracorrente de matérias-primas

e produtos da combustão de combustível mais

aproveitamento total do calor gerado

quando é queimado.

—

CUIDADO 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. uma |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. - Dd »N ° ND ND вномÐμÑного ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ND ° Ñпол Ð ° гР° NN D² ND ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

uma

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиÑоÐù ÐиÐÑÑÑÑиоÐѰиÐѰиÐѰиÐѰиÐѰиÐѰиÐѰоÐÐ°Ñ 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. uma |

rамеÑа конвекÑии Não Ð Ð Ð Ð Ð Ð Ð Ð μm

uma

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμñºððð¼¼¾¼¼¼¼¼¼ð¼¼¼ð¼¼ uma |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð EU. Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ðð¾ð »Ññð¸¸μμ¸¸'μμ¸¸¸ ð ñ ñ ñ ñ ñ ñ ñ ñ ñ ñ ñ ¾ ¾ ½ ½ ¾ ð ð ½ ¾ ð ñ ¾ ð ñ ¾ ð ð ³ ð · ð ¾ ° ð · ¾ ¾ ð ¸ ¸ ¼ ð ð ð ð ½ ð ð ð ð ½ μ ð ð ð ð ð ð ð ð ð ñ ð ð ð ð ½ð ð ð ð ð ñ ð ð ð ð ½ð ð ð ð ð ñð ð ð ð ½ ð ðð ð ð ñð μ ð ð ð ñð ð ð ð ð ñð ð ð ð ð ñ ð ð ð ð ñð ð

uma

|

пеÑи Ñипа ЦÐ. uma |

rамеÑа конвекÑии Ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° d »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного D · мÐμÐμвикР° могÑÑ Ð ± nnn гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми dd »d ° оÑиповРr½Ð½Ñми.

uma

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑÐоÑник и ÑегÑлиÑÑÑÐÑй и ÑегÑлÑÐÑÑÐÑй иÑÑÑÐÑй иÑÑÑÐÑй

uma

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

uma

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

uma

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ND ° вномÐμÑноÐμ ND ° ÑпÑÐμÐ'ÐμÐ »Ð - опÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

uma

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. uma |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° nd ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° D · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° D · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

uma

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðμ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ¸ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð 𸠾¾ð³ñðμð²ð ð² ¾ · · ð ñ ð ¸ ¸ ¸ ¸ ð ð ¸ ¸ ð ð ½ ñ ñ ð ½ ½ ñ ð ð º ¸ ½ ½ ð ½ ½ ñ ñ ñ ñ ñ ñ ð ½ ñ ñ ¾ ½ ½ ñ ¾ ð ½ ñ ñ ¾ ð ½ ñ ñ ¾ ð ½ ñ ¾ ¾ ð ½ ñ ¾ ¾ ½ ñ Ñно.

uma

Características Físicas e Mecânicas dos Compostos Compósitos Solcoat

| Opções de composição | Solcoat Verde | CroMag Solcoat | Solcoat Preto | casaco de sal branco | Hi-e Solcoat | Tubos Hi-e |

| Aparência | Verde fosco | verde claro liso | preto cinza liso | Cinza claro liso | verde escuro liso | verde cinza liso |

| Temperatura de fusão | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscosidade (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| expansão térmica | 7,2×10-6 a 6,4×10-5 | 6,4×10-6 a 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 a 4,8×10-5 | 6,9×10-6 a 4,8×10-5 | 9,8 x 10-5 |

| Condutividade térmica [W/m.K] a 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densidade após calcinação [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Perda de peso após aquecimento a 750ºC | ||||||

| Emissividade (negritude) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosidade | ||||||

| Resistência ao choque térmico [ºC/seg] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adesão | ||||||

| ao metal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| para cerâmica 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Resistência à abrasão | ||||||

| a 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| a 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Componente sólido da composição | ||||||

| Densidade aparente (em massa) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Aparência | Pó verde claro | Pó verde claro | pó preto | Pó cinza claro | pó verde escuro | Pó cinza-esverdeado |

1) a 18ºC 2) em fio incandescente 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Iniciar em 700ºC, ∆T= -680ْC

—

CUIDADO 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

uma

R камеÑе конвекÑии пððñðððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ¸¸ ¾ ð °і ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. DD DD ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

uma

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nd ° D · ом пÑÑÐμм конвÐμкÑиРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРÐ

uma

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . uma |

R камеÑе конвекÑии пððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Retomar. DD DD ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; ¾¾¾ððððððð 60 60 60ððððð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð

uma

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð

uma

R камеÑе конвекÑии - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

uma

R камеÑе конвекÑии пððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ¾ ¾ · ð ñ ¸ ¸ · ð ð ð · ½ ½ ¸ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½¾ DD DD ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

uma

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÐв жидком ÑоÑÑоÑни¸.

uma

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. uma |

R камеÑе конвекÑии пððððððð² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ñ ð ½ ½ðððððμμμμðμð ð ðμððð ° ð ðμðð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; ¾¾¾¾ðððððð 60 60 60 ¸¸ ð ðμŠ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð

uma

R камеÑе конвекÑии - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

uma

|

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð. uma |

R камеÑе конвекÑии пððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ¾ ¾ · ð ñ ¸ ¸ · ð ð ð · ½ ½ ¸ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½ ½¾

uma

|

direita 1-гоÑелка. 2 - rufo 3-змеевики. uma |

Cálculo simplificado da câmara de radiação

O objetivo desta etapa do cálculo é determinar a temperatura dos produtos de combustão que saem do forno e a densidade térmica real da superfície dos tubos radiantes.

A temperatura dos produtos de combustão que saem do forno é determinada pelo método de aproximação sucessiva (método das iterações), usando a equação:

,

Onde qR e qk — estresse térmico da superfície dos tubos radiantes (real) e atribuível à convecção livre, kcal/m2h;

HR — superfície de aquecimento dos tubos radiantes, m2 (ver quadro 2);

HR /Hs - a proporção de superfícies, dependendo do tipo de forno, do tipo e método de queima de combustível; aceitar HR /Hs = 3,05 ;

é a temperatura média da parede externa dos tubos radiantes, K;

- coeficiente, para fornalhas com tocha livre = 1,2;

COMs \u003d 4,96 kcal / m2 hK - o coeficiente de radiação de um corpo completamente negro.

A essência do cálculo pelo método de iteração é que definimos a temperatura dos produtos de combustão TP, que está dentro de 10001200 K, e nessa temperatura determinamos todos os parâmetros incluídos na equação para calcular TP. Em seguida, esta equação calcula TP e compara o valor recebido com o recebido anteriormente. Se não corresponderem, o cálculo é retomado com a adoção TPigual ao calculado na iteração anterior. O cálculo continua até que os valores dados e calculados TP não correspondem com precisão suficiente.

Para a primeira iteração tomamos TP = 1000K.

Capacidades caloríficas médias dos gases a uma dada temperatura, kJ/kgK:

; ;

; ; .

Conteúdo de calor dos produtos de combustão à temperatura TP = 1000K:

kJ/kg.

A temperatura máxima dos produtos de combustão é determinada pela fórmula:

,

Onde T é a temperatura reduzida dos produtos de combustão; T = 313K;

T = 0,96 - eficiência fornos;

PARA.

Capacidades caloríficas médias de massa de gases à temperatura Tmáximo, kJ/kgK:

; ;

; ; .

Conteúdo de calor dos produtos de combustão à temperatura Tmáximo:

kJ/kg.

Conteúdo de calor dos produtos de combustão à temperatura TUau.:

kJ/kg.

Relação de retorno direto:

O estresse térmico real da superfície dos tubos radiantes:

kcal/m2h.

A temperatura da parede externa da tela é calculada pela fórmula:

,

Onde 2 = 6001000 kcal/m2hK é o coeficiente de transferência de calor da parede para o produto aquecido; aceitar 2 = 800 kcal/m2hK;

- espessura da parede do tubo, = 0,008 m (2, Tabela 5);

= 30 kcal/mchK é o coeficiente de condutividade térmica da parede do tubo;

nervoso / nervoso - a relação entre a espessura e o coeficiente de condutividade térmica dos depósitos de cinzas; para combustíveis líquidos nervoso / nervoso = 0,002 m2hK/kcal (2, p.43);

C é a temperatura média do produto aquecido;

PARA.

O estresse térmico da superfície dos tubos radiantes, atribuível à convecção livre:

kcal/m2h.

Então, a temperatura dos produtos de combustão que saem do forno:

PARA.

Como você pode ver, calculado TP não corresponde ao valor tomado no início do cálculo, portanto, repetimos o cálculo, tomando TP = 1062,47K.

Os resultados do cálculo são apresentados na forma de uma tabela.

Tabela 3

|

número de iteração |

eu |

Tmax, PARA |

imax, |

, |

, PARA |

, |

Tp, PARA |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Calculamos a quantidade de calor transferida para o produto na câmara de radiação:

kJ/h

Fig.3. Esquema da câmara de radiação de um forno tubular:

I - matérias-primas (insumo); II - matéria-prima (saída); III - produtos da combustão de combustíveis; IV - combustível e ar.

Conclusões: 1) calculou-se a temperatura dos produtos de combustão que saem do forno pelo método de aproximação sucessiva; seu significado TP = 1045,81 K;

2) a densidade de calor real da superfície dos tubos radiantes neste caso foi qR = 24798,7 kcal/m2h;

3) comparando o valor obtido da densidade de calor real com o valor permitido para este forno qadicionar.= 35 Mcal/m2h (ver Tabela 2), podemos dizer que nosso forno está subcarregado.

Fabricação de bricolage

Secar madeira de maneira privada requer uma câmara especial, que você mesmo pode fazer. Se você tiver que construir um secador de madeira com suas próprias mãos, em um terreno você precisará alocar uma área de cerca de 10 m2 para instalação. Você precisará de concreto para a fundação, material e isolamento térmico para as paredes, espuma de montagem, sistema de ventilação, caldeira e equipamentos auxiliares.

Etapas de construção

A construção de um minisecador consiste em etapas sucessivas:

- preparação da fundação para instalação;

- parede;

- isolamento térmico;

- instalação do telhado e portas;

- instalação no teto de radiadores e ventiladores;

- instalação da caldeira em conformidade com as normas de segurança, colocação de tubos.