Introdução

Para a maioria das empresas industriais e de transporte, o tema da eliminação de resíduos é um dos mais importantes e atuais. Aqui falaremos sobre o descarte de óleos de motor usados (hidráulicos, óleos de motor até 50SAE e fluidos de transmissão), doravante OTM. Com base na combinação de propriedades, podemos classificar os combustíveis diesel e óleos vegetais abaixo do padrão como tal.

O descarte de resíduos de combustível para a maioria das empresas é um problema caro no financiamento da manutenção dos pontos de coleta, armazenamento, transporte, processamento e recozimento. Após a abolição das estruturas de supervisão energética, a situação agravou-se devido à perda do controlo unificado sobre o funcionamento dos equipamentos e a utilização de combustíveis e resíduos de combustíveis nas instalações. Parcialmente, essas funções foram assumidas por vários departamentos, mas, como de costume na Rússia, "mas as coisas ainda estão lá".

Uma parte insignificante da HM é queimada em caldeiras e fornos mal adaptados, e grande parte da HM é despejada em corpos d'água e esgotos, no solo e até mesmo pulverizada na atmosfera, o que causa danos ambientais inestimáveis. Apenas um décimo do OTM é consumido pela produção química, por exemplo, para a fabricação de graxas e óleos de segunda categoria, que já são pouco utilizados em tecnologia e também passíveis de descarte.

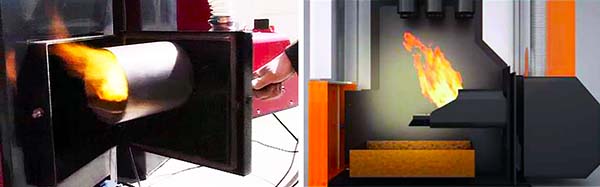

No entanto, o OTM é um tipo de combustível de alto teor calórico, e é aconselhável usar esse recurso o máximo possível no solo para fins de calor e energia, especialmente porque as tecnologias modernas permitem queimá-lo de maneira eficiente e ecológica. Hoje em dia, não há problemas técnicos na combustão de combustíveis: a tecnologia permite queimar tudo o que queima e é difícil de queimar. Do outro lado do problema, consideraremos a eficiência com que queimamos esses combustíveis e a utilidade desse recurso e o calor recebido por sua queima. Este material é para quem sabe contar dinheiro e resolver problemas reais.

|

De acordo com especialistas dos EUA, o consumo anual de óleos de motor sozinho no mundo excede 42 milhões de toneladas de peso, ou seja, cerca de 60 milhões de toneladas em combustível de referência. Destes, apenas um quarto (10-12 milhões de toneladas de peso) é reutilizado, reciclado ou incinerado. Além disso, os óleos produzidos, que definimos como OTM, têm um teor calórico superior ao carvão, diesel e óleo combustível e excedem 10.000 kcal/kg, o que é um alto valor combustível e energético: ao recozir 3,4 kg de óleo de motor, 34,6 kcal de calor é liberado. Para comparação:

Ao mesmo tempo, 1 (um) litro de óleo usado disperso no solo torna 100 a 1000 toneladas de água subterrânea imprópria para consumo, o que representa um grave perigo. Mais de 40% da superfície dos cursos d'água do mundo, segundo ambientalistas, está poluída e coberta por uma película de óleos de motor usados. O perigo dos óleos não está apenas em suas propriedades tóxicas, mas também na capacidade de criar um ambiente favorável para a reprodução acelerada de bactérias perigosas. Na Rússia, em 2004, o consumo de óleos lubrificantes se aproximou de 7,7 milhões de toneladas de peso, enquanto apenas 1,7 milhão de toneladas foram coletadas, e cerca de 15% (255 mil toneladas) deles foram regenerados, o que representa 3,3% de seu consumo geral. |

Como calcular o consumo de pellets

O cálculo é realizado em várias etapas, embora em geral seja bastante simples. Seu resultado deve ser o consumo médio mensal de combustível de uma caldeira a pellets durante a estação de aquecimento e o custo médio desse aquecimento. Para isso, vamos considerar em paralelo um exemplo para uma casa de 100 m².

Estágio um. Primeiro você precisa entender quanto calor realmente entra no sistema de aquecimento ao queimar 1 kg de pellets de combustível. Afinal, o equipamento de aquecimento não é tão perfeito a ponto de direcionar toda a energia recebida para aquecer a casa, parte dela ainda sai voando pela chaminé. Para fazer isso, o calor da queima de pellets deve ser multiplicado pela eficiência do gerador de calor dividido por 100:

5 kW/kg x 80% / 100 = 4 kW/kg.

Estágio dois. Para facilitar os cálculos, é necessário realizar a ação inversa para descobrir quantos pellets precisam ser queimados para obter 1 kW de energia térmica em condições reais:

1 kW / 4 kW/kg = 0,25 kg.

Estágio três.Como o clima externo muda durante a estação de aquecimento e a temperatura varia de +10 °C a -30 °C, o consumo médio de calor específico para toda a estação para uma residência de 100 m² não será de 10 kW, mas metade - 5 kW. Considerando que as unidades de potência estão relacionadas com o tempo de 1 hora, o consumo de calor por dia será:

5 kWh x 24 horas = 120 kW.

O mesmo, apenas por um mês:

120 kW x 30 dias = 3600 kW.

Etapa quatro. Agora é fácil calcular o consumo médio de pellets por mês para um edifício de 100 m² durante toda a estação de aquecimento:

3600 kW x 0,25 kg/kW = 900 kg.

Se a estação fria durar 7 meses, como em Moscou, na Federação Russa, o número total de pellets de combustível para aquecer uma casa particular com uma área de 100 metros quadrados será de 900 x 7 = 6,3 toneladas. Da mesma forma, é determinado o consumo médio mensal de pellets para uma casa com área de 150 e 200 m², é igual a 1,35 e 1,8 toneladas, respectivamente. Como o pellet é vendido por peso e não por volume, não é necessário converter essa quantidade em unidades de volume.

Quem estiver interessado no valor teórico do consumo de pellets de madeira em média por dia pode calculá-lo desta forma (para o nosso exemplo):

120 kW x 0,25 kg/kW = 30 kg.

Atenção! O valor médio calculado não deve ser confundido com o consumo real de combustível nos dias mais frios e mais quentes. Em um prédio de 100 m², pode variar entre 15-60 kg de pellets por dia

Para obter o custo aproximado do aquecimento de pellets em termos monetários, é necessário multiplicar os valores obtidos pelo preço por tonelada aceito em sua região. Aos preços das capitais da Federação Russa e da Ucrânia, os custos mensais de aquecimento para uma casa particular de 100 metros quadrados serão:

- para Moscou: 0,9 t x 7000 rub/t = 6300 rub;

- para Kiev: 0,9 t x 2000 UAH/t = 1800 UAH.

Deve-se ter em mente que realizamos um cálculo abstrato e nas condições da Ucrânia os custos financeiros para o aquecimento de pellets serão menores devido ao clima mais ameno.

Pelotas o que é

São grânulos cilíndricos sólidos de 6 a 10 mm de diâmetro, obtidos por prensagem (granulação) de resíduos de diversas indústrias - marcenaria e agrícola. Seu uso no campo do fornecimento de calor é muito diferente da combustão de outros tipos de biomassa - lenha, carvão, serragem e palha em sua forma pura.

As vantagens dos pellets de combustível os tornaram um dos transportadores de energia amplamente utilizados na Europa Ocidental:

- alta densidade a granel - 550-600 kg/m3, o que economiza espaço para armazenamento de combustível;

- baixa umidade relativa, máximo permitido - 12%;

- devido ao alto grau de compactação e baixa umidade, os pellets são caracterizados por um maior poder calorífico - de 5 a 5,4 kW / kg;

- baixo teor de cinzas - de 0,5 a 3%, dependendo da matéria-prima.

Os pellets têm tamanho e estrutura sólida para automatizar o processo de combustão, enquanto o baixo teor de cinzas faz com que dure mais sem intervenção para manutenção.

O equipamento térmico que queima pellets é parado para limpeza da fuligem em média 1 vez por semana.

O combustível tolera perfeitamente o transporte e armazenamento a granel, sem desmoronar ou virar pó. Isso permite que você organize o fornecimento de combustível para caldeiras industriais de alta capacidade a partir de instalações de armazenamento especiais - silos, onde é colocado um fornecimento mensal de pellets.

Os pellets de combustível são uma fonte de energia conveniente e ecológica que não forma sujeira e poeira ao aquecer uma casa particular, por isso está conquistando gradualmente o mercado da Ucrânia e da Federação Russa.

Tipos de resíduos para a produção de pellets

As matérias-primas para a fabricação de pellets são os seguintes tipos de resíduos provenientes de diversas indústrias:

- lascas de madeira, serragem, placas, lascas de madeira e outras madeiras de qualidade inferior;

- cascas remanescentes do processamento de sementes de girassol ou trigo sarraceno;

- caules de várias culturas agrícolas em forma de palha;

- turfa.

Problemas ambientais

Os fabricantes de equipamentos silenciam sobre os problemas de proteção ambiental no processo de combustão de OM: substâncias nocivas são liberadas na atmosfera. De acordo com os requisitos mundiais de padrões ambientais, o conteúdo de substâncias nocivas nas emissões de gases deve ser: poeira - não mais que 10 mg/m3, SO2 – 50, HСl – 10, HF – 1, CO – 50, NOX - 200, dioxinas - 0,1 ng/m3. O teor de óxidos de metais pesados não deve exceder 3 mg/m3, incluindo cádmio, mercúrio, chumbo - 0,1 mg/m3.

Uma análise das modernas tecnologias de combustão OM revela uma série de deficiências ambientais e econômicas. Em particular, poeira fina (1–2 kg/m3 OM) e gases nocivos são emitidos para a atmosfera. A cinza volante fina contém partículas minerais e resíduos orgânicos não queimados. As emissões gasosas consistem em: dióxido de carbono (CO2) e vapor de água, compostos de metais pesados, produtos de combustão incompleta, nomeadamente hidrocarbonetos poliaromáticos e halogenados. Até 7% da massa de óleos de motor usados queimados são cinzas contaminadas com metais pesados.

Assim, ao descartar o MO, os seguintes pontos devem ser levados em consideração:

- a incineração é um processo de alta complexidade tecnológica que requer equipamentos de tratamento em vários níveis devido ao aumento dos padrões sanitários;

- a necessidade de decantação preliminar após o transporte, separação de sedimentos, água e anticongelante;

- elevados custos de capital e de operação para equipamentos de caldeiras e sistemas de purificação do ar.

Ao queimar 1 tonelada de OM, formam-se cerca de 7 mil m3 de gases de combustão, que contêm óxidos de nitrogênio e enxofre, cloreto de hidrogênio, hidrocarbonetos poliaromáticos, clorobenzeno e metais pesados. Estes últimos são sorvidos por partículas de cinzas volantes e contêm em média: alumínio - 3,1 mg/m3; zinco - 2,7; chumbo - 1,6; cobre - 0,15; cromo - 1,4.

Por que os pellets são bons?

Comparação com outros combustíveis sólidos

A força dos pellets é a sua progressividade em relação à madeira, carvão e até briquetes. Imagine uma caldeira a combustível sólido operando no mesmo modo que uma caldeira a gás. Ainda mais seguro porque os pellets não explodem como o gás natural.

A diferença entre o aquecimento a gás e a pellets é expressa em vários pontos:

- o fornecimento de pellets deve ser reabastecido;

- uma vez por semana a caldeira pára para limpeza;

- durante o funcionamento do gerador de calor de pellets, ouve-se o ruído dos pellets caindo no tubo de plástico;

- o uso desse combustível não está relacionado ao trabalho das concessionárias e diversas inspeções;

- equipamento de aquecimento que queima pellets é automatizado não pior do que o gás.

Se compararmos resíduos granulados com lenha ou carvão, estes últimos ganham apenas em termos de custo.

Em troca, eles tiram conforto e tempo do proprietário, pois o aquecimento a lenha ou a carvão requer atenção constante. Mesmo uma caldeira de queima longa precisa ser “alimentada” 2 vezes ao dia e constantemente limpa, enquanto uma a pellets funciona sem parar por semanas.

Os resultados da comparação segundo outros critérios também falam a favor do aquecimento com pellets:

- Queimar pellets é mais seguro do que madeira e carvão. Caldeiras equipadas com queimadores de pellets praticamente não sofrem inércia, como as convencionais a combustível sólido. Quando a temperatura necessária do líquido de arrefecimento é atingida, o queimador desliga e o fornecimento de combustível é interrompido. Apenas um pequeno punhado de pellets queima.

- A sala com a caldeira de pellets é limpa, não há cheiro de fumaça, que está presente quando a fornalha é carregada com carvão e lenha. A instalação de um tanque tampão fica a pedido do proprietário. Os geradores de calor a pellets podem dispensar uma bateria para despejar o excesso de calor.

Uma comparação das características técnicas e custo de diferentes tipos de combustível de biomassa é apresentada na tabela:

| Combustível | Saída de calor 1 kg, kW | kW eficiência da usina térmica, % | Dissipação de calor real 1 kg | kW Preço de 1 kg na Rússia, esfregue | O preço de 1 kg na Ucrânia, UAH | Custo de 1 kW de calor na Rússia, esfregue | Custo de 1 kW de calor na Ucrânia, UAH | Teor de cinzas do combustível, % |

| Lenha recém cortada | 2 | 75 | 1,50 | 2,25 | 0,75 | 1,50 | 0,50 | 3 a 10 |

| Lenha umidade seca | 4,10 | 75 | 3,08 | 3,00 | 1,00 | 0,98 | 0,33 | até 2 |

| Briquetes | 5,00 | 75 | 3,75 | 5,50 | 2,00 | 1,47 | 0,53 | até 3 |

| Agropellets | 5,00 | 80 | 4,00 | 7,00 | 2,00 | 1,75 | 0,50 | até 3 |

| Carvão antracito | 7,65 | 75 | 5,74 | 10,00 | 3,80 | 1,74 | 0,66 | de 15 a 25 |

A transferência de calor real dos transportadores de energia pode diferir da teórica e depende da eficiência do seu equipamento de aquecimento e do teor de umidade das matérias-primas que você comprou.

Comparando o custo de uma unidade de calor em pellets, madeira e carvão, é fácil concluir que o aquecimento de pellets não é muito mais caro do que o aquecimento de madeira ou carvão.

Deve-se ter em mente que nem os grânulos da mais alta qualidade - agropellets - participam da comparação. Os pellets de resíduos de madeira mostram-se ainda melhores.

Os briquetes combustíveis apresentam excelente desempenho em todos os critérios, mas perdem para os pellets no grau de automação dos equipamentos de aquecimento.

Briquetes, como lenha, devem ser colocados na fornalha pelo dono da casa. Existem muito poucas desvantagens do combustível granular:

- O alto custo do equipamento de caldeira e automação. O preço de um queimador de pellets de qualidade média é comparável a uma caldeira de combustível sólido convencional com potência de até 15 kW.

- Os grânulos devem ser armazenados sob certas condições para que não fiquem saturados com umidade e não se desfaçam. O método de armazenar uma pilha sob um dossel é categoricamente inadequado, você precisará de uma sala fechada ou de um contêiner como um silo.

Critérios de qualidade do combustível

Como você pode imaginar, para liberar uma quantidade significativa de energia térmica, os pellets devem ser da qualidade adequada. Infelizmente, dada a popularidade cada vez maior desse método de aquecimento, começaram a aparecer no mercado amostras de combustível de baixa qualidade de fabricantes inescrupulosos ou bandidos. É claro que o uso de tecnologias artesanais não permite uma transferência de calor eficaz. Existe uma opinião errônea entre muitos proprietários de caldeiras a pellets de que o consumo de combustível depende da cor dos pellets. Isto não é verdade, de forma alguma. Os pellets de cor escura de alta qualidade são feitos com base em frações de madeira contendo casca de árvore, os pellets amarelos claros são feitos de resíduos da indústria de móveis e os pellets marrons escuros são feitos de resíduos madeireiros. Os pellets de alta qualidade têm uma densidade bastante alta, cujo valor numérico excede 1, portanto, devem afundar na água. Além disso, um parâmetro importante que determina a qualidade desse tipo de combustível sólido é a quantidade de cinzas remanescente após a combustão completa dos pellets (conteúdo de cinzas). De acordo com as normas adotadas em vários países europeus, esse valor não deve ser superior a 1,5%. Em outras palavras, após a queima de 10 kg de combustível, não devem sobrar mais de 150 g de cinzas. Se este indicador for maior, uma quantidade significativa de escória será formada durante a combustão. E isso reduz significativamente o desempenho da caldeira.

Além das características descritas acima, os pellets de alta qualidade devem apresentar as seguintes características:

- A humidade dos pellets não deve ser superior a 10%, caso contrário o consumo de pellets aumentará significativamente devido à necessidade de compensar a perda de capacidade calorífica.

- O teor de poeira não deve exceder 11%. A superação deste indicador é acompanhada por um aumento no teor de cinzas.

A embalagem deve ser lacrada. A opção mais ideal é quando os grânulos são colocados à venda em sacos especiais com uma película impermeabilizante em seu interior. Essa embalagem permite que os grânulos mantenham suas características de qualidade originais por muitos anos. Atualmente, 1 kg de combustível custa de 6 a 10 rublos. Se for usado um bunker grande com a caldeira, é melhor comprar combustível em sacos grandes (big bags). A massa de um desses sacos é de 900 kg.

Características dos sistemas de aquecimento a pellets

Para avaliar a eficácia do aquecimento de pellets, você precisa conhecer a diferença que existe entre madeira comum e pellets. Durante a fabricação de pellets, são utilizados resíduos de marcenaria. As matérias-primas para a produção de pellets ou serragem comum são primeiro completamente secas e depois vaporizadas, resultando na formação de uma massa viscosa, da qual, sob uma pressão de 300 atmosferas, grânulos cilíndricos com um comprimento de cerca de 70 mm e um são formados diâmetros de 6 a 8 mm.As caldeiras fornecidas ao mercado por equipamentos fabricantes de pellets, de suas contrapartes que usam lenha comum como combustível, distinguem-se por um maior grau de transferência de calor. Indicadores quantitativos do calor de combustão de vários tipos de combustíveis sólidos são mostrados na tabela.

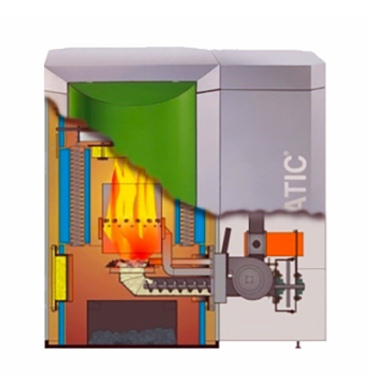

Além da alta transferência de calor, as caldeiras a pellets têm outra vantagem - sua câmara de combustão é carregada automaticamente. O fornecimento automático de combustível é implementado da seguinte forma:

- Um determinado suprimento de pellets é armazenado em um bunker especial feito de aço inoxidável. A presença de um bunker de volume considerável permite reabastecê-lo com combustível em intervalos de uma vez a cada poucos dias.

- O combustível entra na caldeira através de um cabo flexível e um sem-fim localizado no seu interior. Os pellets por seu próprio peso acionam o sem-fim em rotação, o que garante seu fornecimento à câmara de distribuição da caldeira na quantidade necessária.

- Além disso, a partir da câmara de distribuição, os pellets entram na zona do queimador de ar, onde são queimados de forma incompleta, acompanhados pela liberação de gás de madeira.

- A principal fonte de alta transferência de calor é o gás de madeira, que é completamente queimado no pós-combustor.

Tal projeto da caldeira permite que seu proprietário, com operação contínua do equipamento, encha a tremonha com combustível apenas uma vez a cada 3-4 dias e remova os produtos sólidos da combustão, ou seja, cinzas.

pellets de qualidade média

Nos cálculos acima, foi utilizado o poder calorífico característico dos grânulos brancos de alta qualidade, os chamados de elite. Eles são feitos a partir de resíduos de madeira boa e praticamente não possuem inclusões estranhas, como casca de árvore. Enquanto isso, várias impurezas aumentam o teor de cinzas do combustível e reduzem seu poder calorífico, mas o preço por tonelada desses pellets de madeira é muito menor do que os de elite. Ao reduzir o custo, muitos proprietários estão tentando tornar seu aquecimento a pellets mais econômico.

Além dos pellets de combustível de elite, os pellets mais baratos são produzidos a partir de resíduos agrícolas (geralmente de palha), cuja cor é um pouco mais escura. Seu teor de cinzas é baixo, mas o poder calorífico é reduzido para 4 kW/kg, o que acabará por afetar a quantidade consumida. Nesse caso, o consumo por dia para uma casa de 100 m2 será de 35 kg e por mês - até 1050 kg. A exceção são os pellets feitos de palha de colza, seu valor calórico não é pior que o de pellets de bétula ou coníferas.

Existem outros pellets que são feitos de uma grande variedade de resíduos de empresas de marcenaria. Eles contêm todos os tipos de impurezas, incluindo cascas, das quais ocorrem falhas e até falhas nas modernas caldeiras de pellets. Naturalmente, o funcionamento instável do equipamento sempre provoca um aumento no consumo de combustível. Especialmente os geradores de calor com queimadores de retorta na forma de uma tigela voltada para cima são caprichosos de grânulos de baixa qualidade. Lá, o trado fornece combustível para a parte inferior da "tigela" e ao redor há orifícios para a passagem do ar. A fuligem entra neles, devido ao qual a intensidade da combustão diminui.

Para evitar tais situações e a eficiência da caldeira não diminuir, é aconselhável escolher um combustível com baixo teor de cinzas e em nenhum caso úmido. Caso contrário, os problemas com a alimentação do parafuso começarão porque os grânulos úmidos se desintegram e se transformam em poeira que obstrui o mecanismo.É possível usar combustível mais barato para aquecer uma casa com pellets quando a caldeira estiver equipada com um queimador do tipo maçarico. Então a cinza cobre as paredes do forno e cai sem cair de volta no queimador. A única condição é que a câmara de combustão e os elementos do queimador tenham que ser reparados e limpos com mais frequência, pois ficam sujos.

Cálculo dos parâmetros do alimentador

Desempenho do alimentador espiral n v rpm determinado pela área da cavidade de trabalho e densidade aparente, o passo da espiral e a frequência de sua rotação

,

Onde C – produtividade do alimentador espiral, kg/h;

D - diâmetro do corpo do queimador, m;

d - diâmetro do tubo de explosão, m;

S - passo espiral do alimentador, m;

n - frequência de rotação, rpm;

é a densidade aparente do combustível, kg/m3.

Tendo determinado a velocidade de rotação do alimentador espiral e com base na faixa padrão de motores elétricos assíncronos, é necessário determinar a relação de transmissão da engrenagem helicoidal na carga máxima na unidade da caldeira, rpm

Por conveniência de cálculos e análises, todos os cálculos foram realizados no MS EXCEL.

Tabela 3.1 Cálculo dos parâmetros do queimador

|

Poder Térmico, kW |

Menor poder calorífico de pellets de madeira, kcal/kg |

Eficiência da unidade de caldeira |

Consumo de combustível necessário kg/h |

Diâmetro da caixa D, m |

Diâmetro do tubo de explosão d, m |

|

750 |

4500 |

0,85 |

168,47 |

0,208 |

0,098 |

|

700 |

4500 |

0,85 |

157,24 |

0,208 |

0,098 |

|

600 |

4500 |

0,85 |

134,77 |

0,208 |

0,098 |

|

500 |

4500 |

0,85 |

112,31 |

0,208 |

0,098 |

|

400 |

4500 |

0,85 |

89,85 |

0,208 |

0,098 |

|

300 |

4500 |

0,85 |

67,39 |

0,208 |

0,098 |

|

200 |

4500 |

0,85 |

44,92 |

0,208 |

0,098 |

|

100 |

4500 |

0,85 |

22,46 |

0,208 |

0,098 |

|

0,085 |

650 |

0,5 |

3,85 |

195 |

750 |

|

0,085 |

650 |

0,5 |

3,59 |

195 |

700 |

|

0,085 |

650 |

0,5 |

3,08 |

195 |

600 |

|

0,085 |

650 |

0,5 |

2,56 |

195 |

500 |

|

0,085 |

650 |

0,5 |

2,05 |

195 |

400 |

|

0,085 |

650 |

0,5 |

1,54 |

195 |

300 |

|

0,085 |

650 |

0,5 |

1,03 |

195 |

200 |

|

0,085 |

650 |

0,5 |

0,51 |

195 |

100 |

Figura 3.1 Dependência dos principais parâmetros do queimador da carga na unidade da caldeira

Um dos principais fatores que influenciam o consumo de combustível das unidades de caldeiras a combustível sólido feitas de materiais à base de madeira, e em particular no nosso caso, são pellets, é a umidade. A umidade reduz o poder calorífico do combustível à base de madeira, o que, por sua vez, leva a um aumento no consumo de combustível pela unidade da caldeira.

O queimador de pellets desenvolvido deve fornecer o desempenho necessário da unidade de dosagem do alimentador helicoidal. Os resultados do cálculo são apresentados na Tabela 3.2 e Figura 3.2.

Tabela 3.2 Cálculo dos modos de funcionamento do queimador em caso de diminuição do poder calorífico do combustível (aumento do teor de humidade dos pellets).

|

Poder Térmico, kW |

Menor poder calorífico de pellets de madeira, kcal/kg |

Eficiência da unidade de caldeira |

Consumo de combustível necessário kg/h |

Diâmetro da caixa D, m |

Diâmetro do tubo de explosão d, m |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

750 |

4500 |

0,85 |

168,47 |

0,208 |

0,098 |

|

750 |

4400 |

0,85 |

172,30 |

0,208 |

0,098 |

|

750 |

4300 |

0,85 |

176,30 |

0,208 |

0,098 |

|

750 |

4200 |

0,85 |

180,50 |

0,208 |

0,098 |

|

750 |

4100 |

0,85 |

184,90 |

0,208 |

0,098 |

|

passo do alimentador, m |

Densidade aparente do combustível, kg/m3 |

eficiência do alimentador |

Velocidade do alimentador, rpm |

Relação de marcha |

Frequência de rotação ED, rpm |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

750 |

4000 |

0,85 |

189,53 |

0,208 |

0,098 |

|

750 |

3900 |

0,85 |

194,39 |

0,208 |

0,098 |

|

750 |

3800 |

0,85 |

199,50 |

0,208 |

0,098 |

|

0,085 |

650 |

0,5 |

4,03 |

195 |

785 |

|

0,085 |

650 |

0,5 |

4,12 |

195 |

804 |

|

0,085 |

650 |

0,5 |

4,22 |

195 |

823 |

|

0,085 |

650 |

0,5 |

4,33 |

195 |

844 |

|

0,085 |

650 |

0,5 |

4,44 |

195 |

865 |

|

0,085 |

650 |

0,5 |

4,56 |

195 |

888 |

Figura 3.2 Resultados do cálculo

Como resultado dos cálculos realizados, foram identificados os modos ótimos de operação do queimador de pellets. Em particular, com uma relação de transmissão de uma engrenagem sem-fim z = 195 para atingir a potência calorífica nominal da caldeira, é necessário girar o transportador espiral com uma velocidade de ntr = 3,85 rpm, respectivamente, a velocidade do motor de acionamento será ned = 750 rpm

A regulação do desempenho do alimentador com diminuição da carga térmica deve ser feita de forma suave. Isso pode ser alcançado reduzindo a velocidade do motor de acionamento com um conversor de frequência.

Em caso de diminuição do poder calorífico do combustível pellet, é necessário aumentar ligeiramente a velocidade de rotação do alimentador espiral e, ao operar com a carga térmica nominal da unidade da caldeira, a velocidade de rotação do alimentador pode chegar a 4,5 - 5 rpm, e a frequência de rotação do motor elétrico atinge 880 - 900 rpm Portanto, levando em consideração a operação com combustível de baixa qualidade, é necessário escolher um motor elétrico com maior velocidade de rotação até 1500 rpm

Pellets para aquecimento doméstico

Recentemente, muitos proprietários de casas particulares usam pellets compactados feitos de resíduos de uma ampla variedade de materiais combustíveis para aquecer suas casas. Esses grânulos são chamados de pellets.Os proprietários que estão planejando instalar em sua casa caldeiras de água quente que usam pellets como combustível estão interessados nas taxas de consumo desse material combustível, bem como na quantidade de calor liberada durante sua combustão. Vamos tentar abordar estas questões o mais detalhadamente possível neste pequeno artigo.Em regra, a escolha de um ou outro tipo de caldeira a combustível sólido é baseada na disponibilidade e custo do combustível. Além disso, muitos proprietários de casas particulares tentam escolher equipamentos que requerem manutenção mínima. Em outras palavras, não há necessidade de encher o forno diariamente, remover produtos de combustão, etc. Portanto, entre uma ampla gama de tipos de caldeiras a combustível sólido, o equipamento de pellets é o mais procurado.