Espremedores de suco faça você mesmo

É bem possível fazer uma prensa de suco com suas próprias mãos, o principal é encontrar esquemas de trabalho e desenhos desses produtos caseiros, o que não será difícil. Muitos desses artesãos caseiros que já têm experiência na fabricação desses equipamentos ficam felizes em compartilhar fotos de seus dispositivos e até vídeos mostrando o processo de fabricação e o princípio de funcionamento em detalhes.

Espremedores de suco caseiro

Na maioria das vezes, eles se esforçam para fazer prensas do tipo parafuso com as próprias mãos. Enquanto isso, deve-se ter em mente que não funcionará para fazer um parafuso poderoso para esse dispositivo sem envolver um torneiro qualificado. Você pode fazer uma prensa caseira sem especialistas de terceiros se substituir o mecanismo de parafuso por um macaco convencional (mecânico ou hidráulico), que está no arsenal de todos os motoristas.

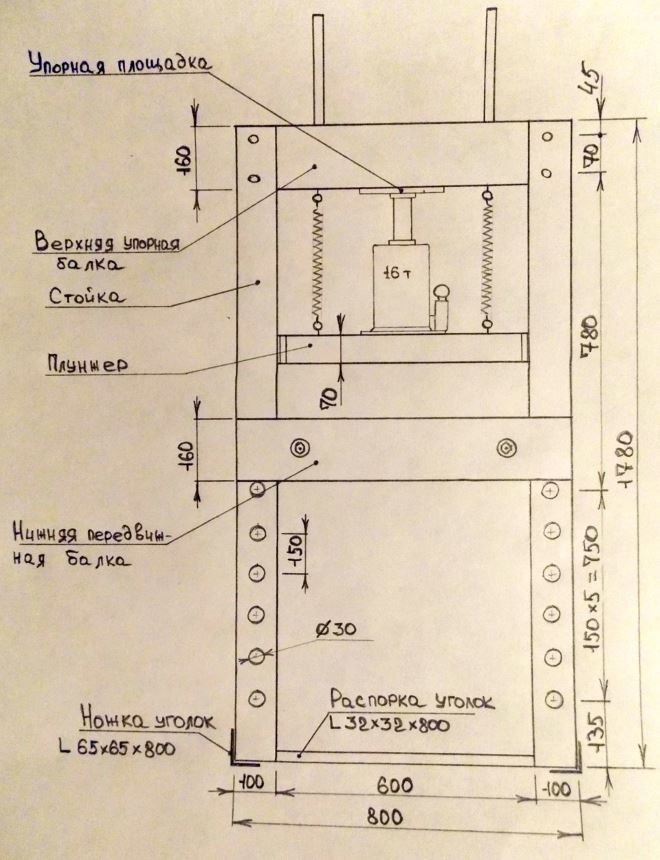

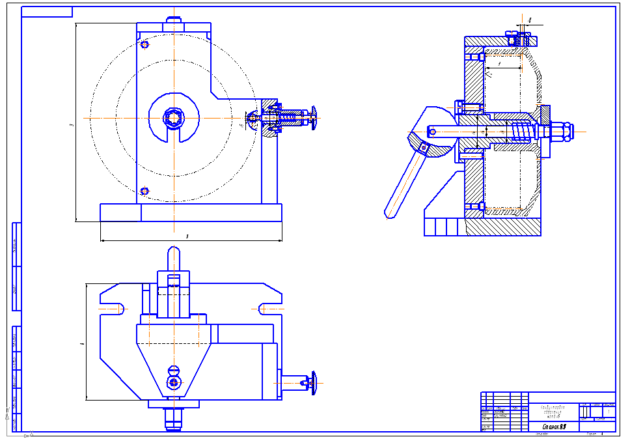

Desenho de uma prensa com base em um macaco de carro

O principal elemento de suporte de carga de um espremedor do tipo faça você mesmo é o quadro.

Sua força deve receber atenção especial. Para a fabricação de tal estrutura, que ficará apoiada no macaco e criará a pressão necessária, você pode usar um tubo de metal quadrado com uma seção transversal de 40x40 e uma espessura de parede de pelo menos 3 mm

Ao calcular a altura do quadro de sua prensa caseira, você deve levar em consideração a espessura total das grelhas de drenagem, forros e sacos de matérias-primas, bem como a altura do macaco. A largura do quadro pode ser escolhida arbitrariamente - o principal é que uma bandeja de armazenamento seja colocada na abertura criada para coletar o suco espremido.

O macaco pode ser simplesmente colocado no pistão ou fixado rigidamente na barra superior

Ao criar o design de uma prensa para maçãs ou uvas com as próprias mãos, atenção especial deve ser dada à sua estabilidade. Para resolver efetivamente esse problema, três peças de um tubo quadrado podem ser soldadas na parte inferior da estrutura, que servirão como pernas e garantirão a estabilidade da unidade

Um suporte feito de tábuas ou tábuas de madeira é colocado na parte superior das pernas, sobre as quais o palete será colocado.

As grelhas de drenagem, completas com as quais irá funcionar a sua maça, uva ou qualquer outra prensa, devem ser feitas apenas de madeira de lei (carvalho ou faia). A espessura das placas a partir das quais serão feitas essas grades deve ser de pelo menos 20 mm.

Os sacos nos quais será colocada a polpa de maçã ou outras matérias-primas para espremer o suco podem ser feitos de vários tecidos (o principal é que esse tecido é altamente durável e os sacos costurados a partir dele não quebram sob a alta pressão criada por o macaco). Como tais tecidos, em particular, você pode usar tecidos comuns de estopa, juta, algodão e linho, chita e materiais sintéticos.

Como uma estrutura com ripas de madeira, um tanque de uma máquina de lavar antiga é bastante adequado.

Você pode fazer uma prensa de maçã com suas próprias mãos ou um espremedor para processar outras matérias-primas de acordo com um esquema de design ainda mais complexo, que envolve o uso simultâneo de um mecanismo de macaco e parafuso. Este último em tal prensa é usado para fixar a massa de frutas ou bagas, que é colocada em um invólucro perfurado de aço inoxidável.

Como mecanismo que cria a pressão necessária, é usado um macaco, instalado na parte inferior da estrutura da estrutura da prensa. Com seu pé superior, o macaco fica apoiado na parte inferior da plataforma de suporte, que tem a capacidade de se mover ao longo das guias laterais da estrutura da prensa.Assim, quando o macaco é levantado, a plataforma de suporte também sobe, movendo-se em direção ao pistão, que é equipado com a parte inferior do parafuso.

Prensa de parafuso com macaco

Assim, é bem possível fazer independentemente uma prensa eficaz para obter suco de maçã, uva e até romã, e isso não requer custos financeiros significativos, conhecimentos especiais, habilidades e capacidade de lidar com equipamentos complexos.

O que são pellets de combustível

Externamente, o combustível como pellets são grânulos cilíndricos, cujo diâmetro, dependendo do equipamento usado para sua produção, pode ser de 5 a 10 mm e o comprimento está na faixa de 10 a 60 mm. A matéria-prima a partir da qual este combustível é produzido são os resíduos de produção de empresas que exercem as seguintes atividades:

- marcenaria e produção de produtos de madeira para diversos fins (serragem e aparas geradas como resultado das atividades das empresas que atuam nessas áreas são utilizadas como matéria-prima para a produção de pellets de madeira);

- cultivo e processamento de produtos agrícolas (neste caso, os pellets são feitos de palha, feno, trigo, arroz ou casca de trigo sarraceno, casca de girassol);

- processamento de carvão e turfa, cujas frações finas também são usadas para a produção de briquetes de combustível.

A cor dos pellets de combustível depende da matéria-prima e da tecnologia de sua preparação.

Na maioria dos casos, a produção de pellets de combustível é realizada por essas empresas, pelo que a atividade principal gera uma grande quantidade de resíduos adequados à fabricação desse combustível. Assim, essas empresas não apenas resolvem o problema de reciclar seus resíduos de produção, mas também obtêm lucro adicional com isso.

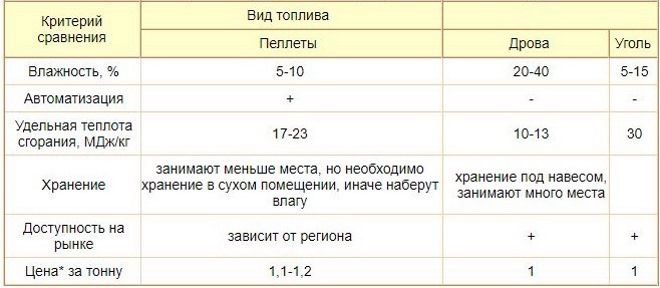

Em termos de eficiência de uso, o carvão ainda é o tipo de combustível preferido, mas os pellets de combustível têm uma vantagem significativa em relação a ele: seu uso permite automatizar ao máximo o processo de fornecimento de combustível à caldeira. Além disso, como mencionado acima, os pellets de madeira e os pellets de palha têm um baixo teor de cinzas: seu valor é 20 vezes menor que o dos combustíveis sólidos tradicionais.

Comparação de diferentes tipos de combustíveis sólidos

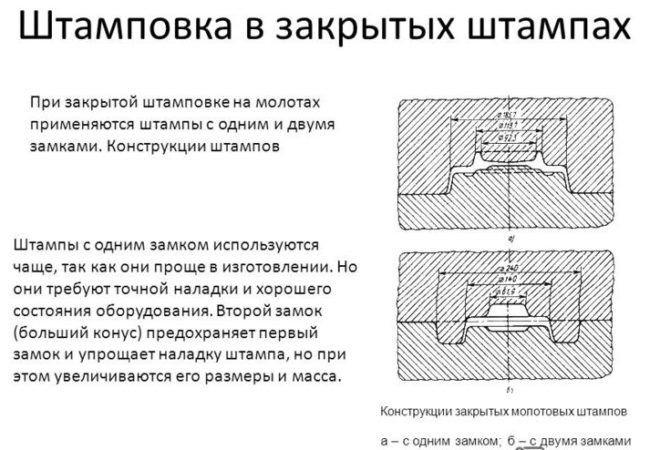

Características de matrizes abertas e fechadas

Os equipamentos de estampagem podem ser equipados com matrizes abertas ou fechadas. Em uma matriz aberta, o excesso de metal flui para uma rebarba ou rebarba que desempenha uma função específica. As principais desvantagens desta tecnologia são: a perda da liga na rebarba, a redução na qualidade do produto devido ao corte das fibras durante a remoção das rebarbas.

Matrizes fechadas são usadas para fazer produtos com uma forma simples. Esta tecnologia sem flash apresenta economia de metal, sem custos de rebarbação, alta qualidade do produto devido à compressão total. As fibras metálicas não são cortadas. O método de processamento de matriz fechada é usado para ligas de baixa plasticidade. As principais desvantagens são: a necessidade de dosagem precisa da liga, o design complexo do carimbo.

Na produção moderna, a estampagem é predominantemente uma operação preparatória que permite a fabricação de peças para eletrônicos, bem como para aeronaves ou navios. Os produtos resultantes são ainda submetidos a soldagem, corte, rebitagem e outros métodos de processamento, dependendo do processo tecnológico.

Vídeo relacionado: Estampagem de chapas metálicas

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

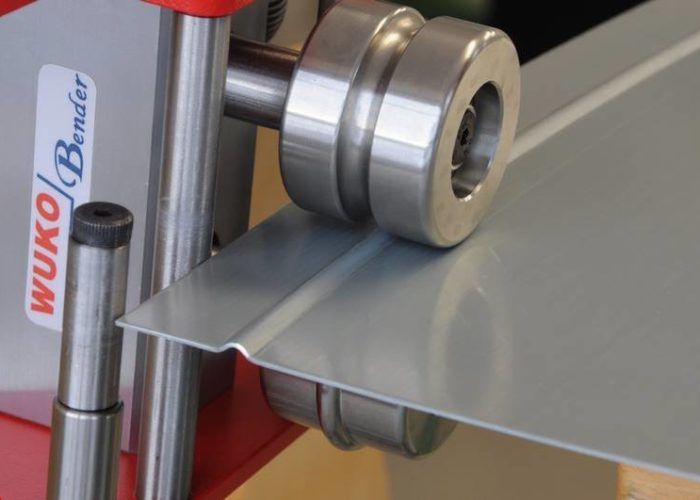

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

Mecanismos de processamento de metal

A prensa hidráulica é capaz de desenvolver uma força significativa de até 2 mil toneladas. É usado para dobrar ou forjar produtos de paredes grossas. A ação do mecanismo é baseada no movimento dos pistões de dois cilindros hidráulicos comunicantes, que possuem diâmetros diferentes. É a diferença de diâmetros que determina a quantidade de força que uma prensa de estampagem de metal pode desenvolver.

A máquina de forjamento radial é projetada para realizar operações de conformação a fim de obter produtos cilíndricos. O projeto do mecanismo inclui um forno de indução para pré-aquecimento da peça. Durante o processamento, a peça de trabalho é girada por um motor elétrico à medida que passa pela zona de forjamento.

As prensas eletromagnéticas são novos equipamentos de puncionamento de alto desempenho e custo-benefício. O princípio de funcionamento é baseado no movimento de um núcleo eletromagnético, que direciona o atuador da máquina para uma peça metálica.

Fazendo briquetes de combustível em casa

Os briquetes de combustível, que recentemente ganharam crescente popularidade como combustível para aquecimento de instalações residenciais e industriais, também podem ser feitos à mão. Naturalmente, é aconselhável fabricar equipamentos para a produção de pellets se houver acesso a uma quantidade suficiente de matérias-primas baratas.

Como dispositivos caseiros projetados para a produção de pellets de combustível, podem ser usados equipamentos do tipo prensa ou extrusão. Você pode fazer esse dispositivo com base em um mecanismo de energia pronto e do zero. No primeiro caso, um macaco hidráulico ou uma pequena prensa, também equipada com um mecanismo de acionamento hidráulico, é usado como corpo de trabalho principal. Na fabricação de equipamentos para a produção de pellets a partir do zero, pode ser utilizado um mecanismo de alavanca ou parafuso como corpo de força, que fornecerá a pressão necessária.

Como base para uma máquina caseira para a fabricação de pellets, você pode usar o design de um granulador de fábrica. Clique no desenho para ampliar

Independentemente do esquema de design do equipamento caseiro para a produção de pellets, na fabricação de tal dispositivo, é necessário resolver os seguintes problemas técnicos:

- fazer uma plataforma de suporte para a prensa e instalar nela prateleiras verticais, nas quais serão fixados todos os elementos estruturais;

- usando o diâmetro apropriado, faça uma matriz de máquina, na cavidade da qual a mistura pré-preparada será prensada;

- faça um punção que fará pressão na mistura ao formar os pellets;

- equipe o punção com uma haste e conecte-o ao mecanismo hidráulico de potência;

- usando um tubo ou chapa de grande diâmetro, faça um tambor no qual todos os componentes da mistura serão misturados;

- de chapas metálicas para fazer calhas para carregamento de matérias-primas e descarga de produtos acabados.

Montando um peletizador caseiro

Todos os elementos de uma prensa de pellets caseira são fixados em sua base e racks verticais. Nesse caso, é necessário garantir sua correta posição espacial em relação ao outro.

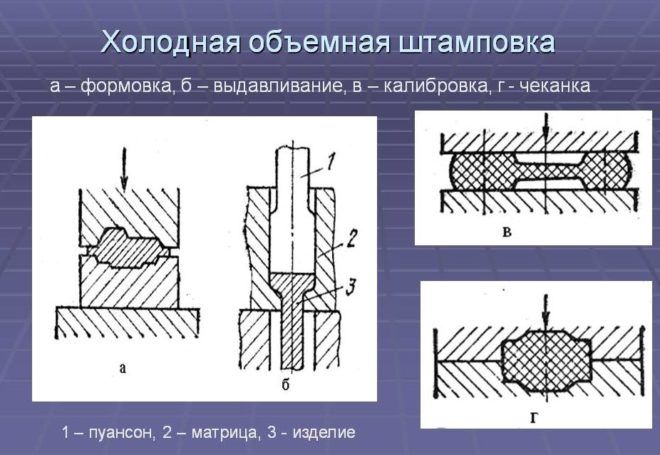

Variedades de tecnologias de estampagem

O processo de estampagem do processamento de blanks pode ser realizado pelo método a quente ou a frio.Essas variedades tecnológicas envolvem o uso de equipamentos especiais e o uso de certas condições de processamento de metal.

O método de estampagem a quente processa peças que são pré-aquecidas em dispositivos especiais a uma temperatura predeterminada. A estampagem a quente é necessária quando não há potência do equipamento suficiente para processar uma liga a frio. Os dispositivos de aquecimento podem ser fornos elétricos ou de plasma. Este método requer um cálculo preciso dos parâmetros da peça acabada, levando em consideração o encolhimento do metal durante o resfriamento.

Na estampagem a frio, as peças são formadas devido à pressão mecânica dos elementos da prensa de estampagem. A estampagem a frio é considerada o método de processamento de metal mais comum. Não requer equipamentos adicionais, cálculos complexos e refinamento mecânico de peças. Graças a este método, as características de resistência do material aumentam. Os produtos resultantes são caracterizados pela alta qualidade e precisão da superfície.

Variedades de operações tecnológicas

As operações tecnológicas com uma chapa metálica estão separando e dando forma.

As operações de estampagem de divisão são realizadas em equipamentos equipados com uma ferramenta especial. Como resultado, uma determinada peça é separada da peça de trabalho ao longo de uma linha reta ou de um determinado contorno. A separação de uma parte da folha ocorre nos seguintes processos:

- Cortar. Para realizar esta ação, o equipamento é equipado com disco, dispositivos de vibração ou guilhotina.

- Poda. Esta operação separa as partes extremas do produto resultante.

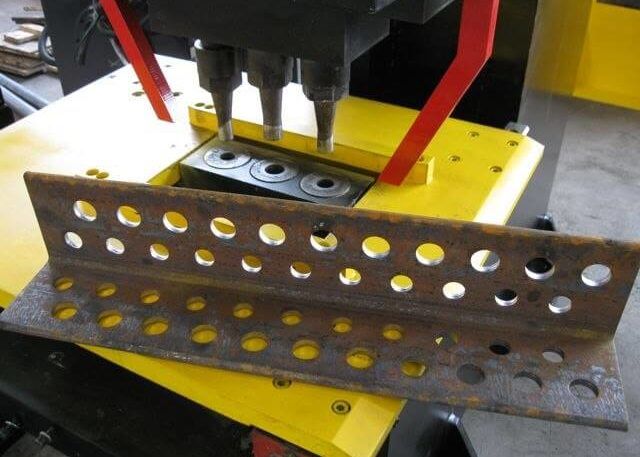

- Perfuração. Furos de várias configurações são criados em uma chapa de metal usando um carimbo.

- Cortando. Uma peça figurada com um contorno fechado é obtida da peça de trabalho.

As operações de mudança de forma são projetadas para criar um produto com outros parâmetros e dimensões sem destruição mecânica. Existem os seguintes tipos dessas operações:

- Flange. O contorno da peça de trabalho ou furos internos são submetidos a uma matriz para formar cordões de determinados tamanhos.

- Capuz. Esta operação é uma espécie de forjamento, no qual um elemento espacial é obtido a partir de um material plano.

- Crimp. Para estreitar as extremidades da peça oca, é usada uma matriz com uma matriz do tipo cônico com uma área de trabalho estreita.

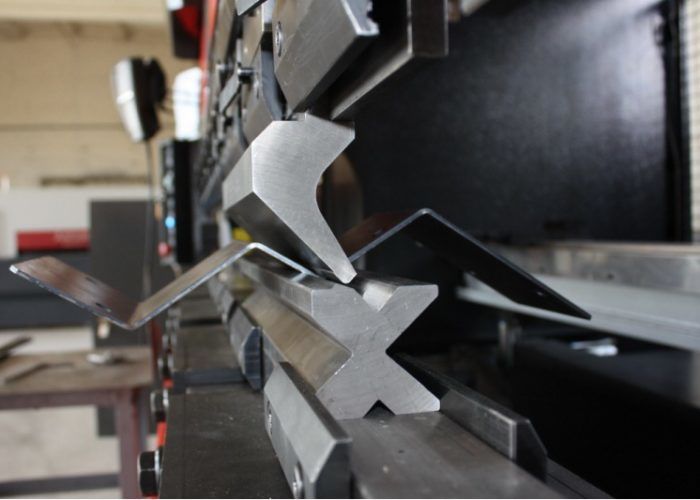

- Dobrar. Como resultado da operação, a curvatura da superfície é alterada dobrando o metal e deformando a peça de trabalho.

- A conformação é uma mudança na forma de seções individuais, reduzindo a espessura da peça sem violar o contorno externo do produto.

- Puklyovka. Conexão por carimbo de duas placas sem o uso de elementos adicionais.