1. EQUAÇÕES DO EQUILÍBRIO DE CALOR DIRETO E INVERSO

O quadro mais completo do desempenho econômico da caldeira de um navio é dado pelo balanço de calor, que mostra quanto calor entra na caldeira, qual parte dele é usada de forma útil (para produção de vapor) e qual parte é perdida.

O balanço térmico é a aplicação da lei da conservação da energia à análise do processo de trabalho de uma caldeira. Ao analisar o processo de trabalho da caldeira no modo estacionário (ou estável) de sua operação, o balanço térmico é compilado com base nos resultados dos testes térmicos. V

|

Em termos gerais, a equação do balanço de calor tem a forma |

|

|

i=n |

|

|

QLOW = Q1 + ∑QPOT,i |

(4,1) |

|

i=2 |

onde QPOD é a quantidade de calor fornecida à caldeira a vapor, kJ/kg; Q1 – calor útil, kJ/kg;

QPOT - perdas de calor, kJ/kg

No método de cálculo padrão desenvolvido para caldeiras estacionárias, recomenda-se levar em consideração todo o calor fornecido ao forno a partir de 1 kg de combustível (Fig. 4.1), ou seja,

|

Q |

DEBAIXO |

= Q |

P |

=QP+Q+Q |

B |

+Q |

ETC |

(4,2) |

|

H T |

onde QHP é o poder calorífico líquido da massa de trabalho do combustível, kJ/kg;

QT, QB, QPR - a quantidade de calor introduzida, respectivamente, com combustível, ar e vapor, que é fornecida para atomização do combustível, kLJ/kg.

Os três últimos valores são determinados da seguinte forma. Calor físico do combustível

|

QT |

= cTtT |

(4,3) |

onde cT é a capacidade calorífica do combustível em sua temperatura de aquecimento tT, kJ/(kg K)

O valor de QB leva em consideração apenas o calor recebido pelo ar fora da caldeira, por exemplo, em um aquecedor de ar a vapor. Com o layout usual da caldeira com aquecimento de ar a gás, é igual à quantidade de calor introduzida no forno com ar frio, ou seja,

|

QB = QXB =αV ocXBtXB =αI ХВ |

(4,4) |

||

|

onde α é o coeficiente de excesso de ar; |

|||

|

сХВ – capacidade de calor do ar frio na temperatura tXB; |

|||

|

I XB- entalpia da quantidade teórica de ar V, kJ/kg |

|||

|

A quantidade de calor fornecida ao forno com vapor para pulverização de óleo combustível, |

|||

|

QPR = |

GPR |

(iPR −i") |

(4,5) |

|

BK |

onde GPR é o consumo de vapor para atomização do combustível VC, kg/h;

iPR, i” – entalpia de vapor para atomização de combustível e vapor saturado seco em gases de combustão, kJ/kg.

O valor de i” na equação (4.5) pode ser tomado igual a 2500 kJ/kg, o que corresponde a uma pressão parcial de vapor de água nos gases de combustão pH2O de 0,01 MPa.

Para caldeiras marítimas, a quantidade definidora na equação (4.2) é QHP, uma vez que a soma dos demais termos não excede 1% de QP. A esse respeito, ao compilar o balanço térmico de caldeiras marítimas, geralmente é obtido quando o ar é aquecido por gases de combustão QPOD \u003d QHP e quando

aquecido com vapor QPOD = QHP +QB . Neste caso, a primeira equação é a principal, pois o vapor

Tipos de desperdício de calor

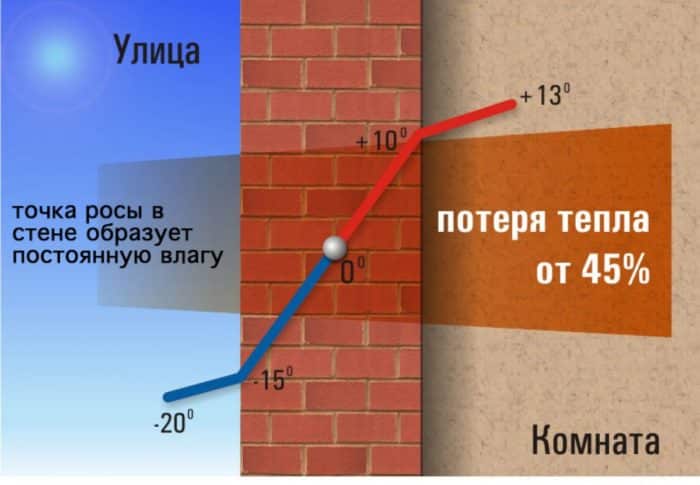

Cada local tem seu próprio tipo de consumo de calor. Vamos considerar cada um deles com mais detalhes.

Sala da caldeira

Nele é instalada uma caldeira, que converte o combustível e transfere energia térmica para o refrigerante. Qualquer unidade perde parte da energia gerada devido à combustão insuficiente de combustível, saída de calor pelas paredes da caldeira, problemas de sopro. Em média, as caldeiras usadas hoje têm uma eficiência de 70-75%, enquanto as caldeiras mais novas fornecerão uma eficiência de 85% e seu percentual de perdas é muito menor.

Um impacto adicional no desperdício de energia é exercido por:

- falta de ajuste oportuno dos modos da caldeira (as perdas aumentam em 5-10%);

- discrepância entre o diâmetro dos bicos dos queimadores e a carga da unidade térmica: a transferência de calor é reduzida, o combustível não queima completamente, as perdas aumentam em média 5%;

- limpeza insuficientemente frequente das paredes da caldeira - aparecem incrustações e depósitos, a eficiência do trabalho diminui em 5%;

- a falta de meios de monitoramento e ajuste - medidores de vapor, medidores de eletricidade, sensores de carga de calor - ou sua configuração incorreta reduz o fator de utilidade em 3-5%;

- rachaduras e danos nas paredes da caldeira reduzem a eficiência em 5-10%;

- o uso de equipamentos de bombeamento desatualizados reduz os custos da casa de caldeiras para reparo e manutenção.

Perdas em tubulações

A eficiência do aquecimento principal é determinada pelos seguintes indicadores:

- Eficiência das bombas, com a ajuda das quais o refrigerante se move pelos tubos;

- qualidade e método de colocação do tubo de calor;

- configurações corretas da rede de aquecimento, da qual depende a distribuição de calor;

- comprimento da tubulação.

Com o dimensionamento adequado da rota térmica, as perdas padrão de energia térmica nas redes térmicas não ultrapassarão 7%, mesmo que o consumidor de energia esteja localizado a uma distância de 2 km do local de produção do combustível. De fato, hoje nesta seção da rede, as perdas de calor podem chegar a 30% ou mais.

Perdas de objetos de consumo

É possível determinar o consumo excessivo de energia em uma sala aquecida se houver um medidor ou medidor.

As razões para este tipo de perda podem ser:

- distribuição desigual de aquecimento em toda a sala;

- o nível de aquecimento não corresponde às condições climáticas e à estação;

- falta de recirculação do abastecimento de água quente;

- falta de sensores de controle de temperatura em caldeiras de água quente;

- tubos sujos ou vazamentos internos.

Cálculo do balanço térmico da caldeira. Determinação do consumo de combustível

Balanço térmico da caldeira

A elaboração do balanço térmico da caldeira consiste em estabelecer a igualdade entre a quantidade de calor que entra na caldeira, denominada calor disponível QP, e a quantidade de calor útil Q1 e perdas de calor Q2, Q3, Q4. Com base no balanço de calor, a eficiência e o consumo de combustível necessário são calculados.

O balanço térmico é compilado em relação ao estado térmico de estado estacionário da caldeira por 1 kg (1 m3) de combustível a uma temperatura de 0°C e uma pressão de 101,3 kPa.

A equação geral do balanço de calor tem a forma:

QP + Qin.in = Q1 + Q2 + Q3 + Q4 + Q5 + Q6, kJ/m3, (2.4.1-1)

onde QP — calor disponível do combustível; Qv.vn - calor introduzido na fornalha pelo ar quando é aquecido fora da caldeira; Qf - calor introduzido no forno por jacto de vapor (vapor "bocal"); Q1 - calor útil; Q2 — perda de calor com gases de combustão; Q3 - perda de calor por incompletude química da combustão de combustível; - perda de calor por incompletude mecânica de combustão de combustível; Q5 — perda de calor do resfriamento externo; Q6 — perda de calor da escória.

Ao queimar combustível gasoso na ausência de aquecimento de ar externo e jato de vapor, os valores de Qv.vn, Qf, Q4, Q6 são iguais a 0, então a equação de balanço de calor ficará assim:

QP = Q1 +Q2 +Q3 +Q5, kJ/m3. (2.4.1-2)

Calor disponível de 1 m3 de combustível gasoso:

QP = Qdeu +itl, kJ/m3, (2.4.1-3)

onde Qdeu — poder calorífico líquido do combustível gasoso, kJ/m3 (ver quadro 1); eutl — calor físico do combustível, kJ/m3. É levado em consideração quando o combustível é aquecido por uma fonte de calor externa. No nosso caso, isso não acontece, então QP = Qdeu, kJ/m3, (2.4.1-4)

QP = 36 800 kJ/m3. (2.4.1-5)

Perda de calor e eficiência da caldeira

A perda de calor é geralmente expressa em % do calor disponível do combustível:

etc. (2.4.2-1)

A perda de calor com gases de combustão para a atmosfera é definida como a diferença entre as entalpias dos produtos de combustão na saída da última superfície de aquecimento (economizador) e o ar frio:

, (2.4.2-2)

onde euUau = ENTRADA CE é a entalpia dos gases de saída. Determinado por interpolação de acordo com a tabela 7 para uma determinada temperatura de gás de combustão tUau°С:

, kJ/m3. (2.4.2-3)

bUau = bNCE — coeficiente de excesso de ar atrás do economizador (ver Tabela 3);

eu0.h.v. é a entalpia do ar frio,

eu0.x.v = (ct)v*VH = 39,8*VH, kJ/m3, (2.4.2-4)

onde (ct)v \u003d 39,8 kJ / m3 - entalpia de 1 m3 de ar frio em th.v. = 30°С; VH é o volume de ar teórico, m3/m3 (ver Tabela 4) = 9,74 m3/m3.

eu0.x.v = (ct)v*VH = 39,8*9,74 = 387,652 kJ/m3, (2.4.2-5)

De acordo com a tabela de parâmetros de caldeiras a vapor tUau = 162°С,

,(2.4.2-6)

(2.4.2-7)

Perda de calor por combustão incompleta química q3 , %, é devido ao calor total de combustão dos produtos de combustão incompleta que permanecem nos gases de combustão (CO, H2, CH4 e etc). Para a caldeira projetada, aceitamos

q3 = 0,5%.

Perda de calor do resfriamento externo q5 , %, tomado de acordo com a tabela 8, dependendo da saída de vapor da caldeira D, kg/s,

kg/s, (2.4.2-8)

onde D, t/h - dos dados iniciais = 6,73 t/h.

Tabela 8 - Perdas de calor do resfriamento externo de uma caldeira a vapor de superfície traseira

|

Saída nominal de vapor da caldeira D, kg/s (t/h) |

Perda de calor q5 , % |

|

1,67 (6) |

2,4 |

|

2,78 (10) |

1,7 |

|

4,16 (15) |

1,5 |

|

5,55 (20) |

1,3 |

|

6,94 (25) |

1,25 |

Encontrando o valor aproximado de q5 , %, para uma capacidade nominal de vapor de 6,73 t/h.

(2.4.2-9)

Perda total de calor na caldeira:

Yq = q2 + q3 + q5 = 4,62 + 0,5 + 1,93 = 7,05 % (2.4.2-10)

Eficiência da caldeira (bruto):

hPARA \u003d 100 - Yq \u003d 100 - 7,05 \u003d 92,95%. (2.4.2-11)

Medidas para reduzir a perda de calor da superfície das tubulações

A economia de energia durante o transporte de energia térmica depende principalmente da qualidade do isolamento térmico. As principais medidas de economia de energia que reduzem a perda de calor da superfície das tubulações são:

isolamento de áreas não isoladas e restauração da integridade do isolamento térmico existente;

restauração da integridade da impermeabilização existente;

aplicação de revestimentos que consistem em novos materiais isolantes térmicos ou uso de tubulações com novos tipos de revestimentos isolantes térmicos;

isolamento de flanges e válvulas.

O isolamento de seções não isoladas é uma medida primária de economia de energia, uma vez que as perdas de calor da superfície das tubulações não isoladas são muito grandes em comparação com as perdas da superfície das tubulações isoladas, e o custo de aplicação do isolamento térmico é relativamente baixo.

Novos tipos de revestimentos isolantes de calor devem ter não apenas baixa condutividade térmica, mas também baixa permeabilidade ao ar e à água, bem como baixa condutividade elétrica, o que reduz a corrosão eletroquímica do material do tubo.

Em caso de violação da integridade da camada de revestimentos impermeabilizantes, ocorre um aumento no teor de umidade do isolamento térmico. Uma vez que a condutividade térmica da água na faixa de temperatura da rede de aquecimento X= 0,6 - 0,7 W / (m • K), e a condutividade térmica dos materiais de isolamento térmico é geralmente A,a partir de \u003d 0,035 -4-0,05 W / (m • K), então molhar o material pode aumentar sua condutividade térmica várias vezes (na prática, mais de 3 vezes).

O umedecimento do isolamento térmico contribui para a destruição das tubulações devido à corrosão de sua superfície externa, o que faz com que a vida útil das tubulações seja reduzida várias vezes. Portanto, um revestimento anticorrosivo é aplicado à superfície metálica do tubo, por exemplo, na forma de esmaltes de silicato, isol, etc.

Atualmente, as tubulações de calor do tipo "pipe in pipe" com isolamento de espuma de poliuretano em um invólucro à prova d'água com controle remoto da integridade do isolamento estão sendo amplamente introduzidas. Este projeto prevê o pré-isolamento com espuma de poliuretano e fechamento em polietileno não só dos tubos, mas também de todos os componentes do sistema (conexões esféricas, compensadores de temperatura, etc.). As tubulações de calor deste projeto são colocadas no subsolo sem canais e proporcionam economias significativas de energia devido à pré-fabricação de elementos isolados individuais na fábrica e à alta impermeabilidade ao calor e à umidade. A operação bem-sucedida de tubulações pré-isoladas requer instalação de alta qualidade. Ao mesmo tempo, eles podem funcionar sem substituição por até 30 anos.

As medidas preventivas para reduzir a perda de calor da superfície das tubulações são: prevenção de inundação das tubulações como resultado da instalação de drenos (se não estiverem disponíveis) e da manutenção dos mesmos; ventilação dos canais de passagem e não passagem para evitar a entrada de condensado na superfície do isolamento térmico.

Outra medida que reduz a perda de calor da superfície das tubulações é a transição do sistema de fornecimento de calor para um gráfico de temperatura mais baixa (de 150/70 a 115/70 ou 95/70 °C/°C), o que leva a uma diminuição a diferença de temperatura do transportador de calor na tubulação de fornecimento e ambiente. No entanto, isso exigirá um fluxo maior de refrigerante através do sistema para transferir a quantidade necessária de calor para o consumidor. Para fazer isso, você precisa aumentar o custo da eletricidade para acionar as bombas.Portanto, para determinar a viabilidade da realização do evento em questão, é necessário um estudo de viabilidade.

Cálculo térmico da câmara de combustão

Usando os dados de projeto da caldeira, elaboraremos um esquema de cálculo para o forno.

Arroz. 2.1 - Esquema da câmara de combustão

Apresentamos o cálculo do forno na tabela 2.3.

Tabela 2.3

|

Valor calculado |

Designação |

Dimensão |

Fórmula ou justificativa |

Pagamento |

|

Diâmetro e espessura dos tubos de tela |

dx |

milímetros |

De acordo com o desenho |

32x6 |

|

Passo do tubo |

S1 |

milímetros |

Além disso |

46 |

|

Superfícies: |

||||

|

parede frontal |

Ff |

m2 |

De acordo com a fig. 2.1 |

33,3.16,32=543,5 |

|

parede de trás |

Fz |

Além disso |

||

|

parede lateral |

Fb |

|||

|

lareira |

Financiador |

8,47.16,32=138,2 |

||

|

teto |

Fp |

3,2.16,32=52,2 |

||

|

janela de saída |

Fout |

(9+2,8+1,34).16,32=214,4 |

||

|

A superfície total das paredes da câmara de combustão |

Primeiro |

Ff+Fc+2Fb+Fsub+Fp+ +Fout |

543,5+442,9+2.233,5+138,2+52,2+214,4=1860 |

|

|

O volume da câmara de combustão |

Vt |

m3 |

De acordo com a fig. 2.1 |

233,5.16,32=3811 |

|

Espessura efetiva da camada radiante |

s |

m |

||

|

Estresse térmico do volume do forno |

kW/m3 |

|||

|

O coeficiente de excesso de ar no forno |

T |

— |

Aceito anteriormente |

1,05 |

|

temperatura do ar quente |

tg.c. |

COM |

Dado |

333 |

|

entalpia do ar quente |

kJ/m3 |

De acordo com a tabela 2.2 |

4271,6 |

|

|

O calor introduzido pelo ar no forno |

Qv |

kJ/m3 |

||

|

Dissipação de calor útil no forno |

QT |

kJ/m3 |

||

|

Temperatura de combustão teórica |

uma |

COM |

De acordo com a tabela 2.2 |

2145C |

|

Temperatura de combustão teórica absoluta |

Ta |

PARA |

a+273 |

2418 |

|

Altura do queimador |

hg |

m |

De acordo com a fig. 2.1 |

|

|

Altura da fornalha (até o meio da janela de saída de gás) |

Nt |

m |

Além disso |

|

|

Mudança máxima de temperatura acima da zona do queimador |

X |

— |

Ao usar queimadores de vórtice em vários níveis e D> 110kg/s |

0,05 |

|

Posição relativa da temperatura máxima ao longo da altura do forno |

xt |

— |

||

|

Coeficiente |

M |

— |

||

|

A temperatura dos gases na saída do forno |

COM |

Aceitamos com antecedência |

1350 |

|

|

Temperatura absoluta do gás na saída do forno |

PARA |

1623 |

||

|

Entalpia do gás |

kJ/m3 |

De acordo com a tabela 2.2 |

23993 |

|

|

Capacidade térmica total média dos produtos de combustão |

Vcav |

kJ/(m3.K) |

||

|

A pressão no forno |

R |

MPa |

aceitar |

0,1 |

|

Coeficiente de atenuação de raios por gases triatômicos |

||||

|

Emissividade térmica de gases não luminosos |

G |

— |

||

|

A razão entre o teor de carbono e hidrogênio no combustível |

— |

|||

|

Coeficiente de atenuação do feixe por partículas de fuligem |

||||

|

Coeficiente de atenuação dos raios por uma tocha luminosa |

k |

|||

|

O coeficiente de radiação térmica da parte luminosa da tocha |

Com |

— |

||

|

Coeficiente que caracteriza a proporção do volume do forno preenchido com a parte luminosa do maçarico |

m |

— |

Ao queimar gás e |

0,1 |

|

Coeficiente de radiação térmica da tocha |

f |

— |

||

|

Ângulo da tela |

X |

— |

Para telas de aletas |

1 |

|

Coeficiente condicional de contaminação da superfície |

— |

Ao queimar gás e telas de membrana de parede |

0,65 |

|

|

Taxa de Eficiência Térmica do Escudo |

eq |

— |

.X |

0,65 |

|

Coeficiente de temperatura |

UMA |

— |

Para gás natural |

700 |

|

Fator de correção para troca mútua de calor de volumes de gás da parte superior do forno e telas |

— |

|||

|

Coeficiente condicional de poluição da superfície da entrada da tela |

saída |

— |

0,65.0,52=0,338 |

|

|

Coeficiente de eficiência térmica da superfície de saída |

saída |

— |

out.x |

0,338 |

|

Coeficiente de eficiência térmica média |

Casar |

— |

||

|

Coeficiente de radiação térmica do forno |

T |

— |

||

|

Valor da fórmula para a temperatura calculada dos gases na saída do forno |

R |

— |

||

|

Temperatura estimada do gás na saída do forno |

COM |

Difere do aceito anteriormente por menos de 100С, portanto, a segunda aproximação não é necessária |

||

|

Entalpia do gás |

kJ/m3 |

De acordo com a tabela 2.2 |

24590 |

|

|

A quantidade de calor recebida no forno |

kJ/m3 |

|||

|

A superfície das paredes do forno, ocupada por queimadores |

Fgor |

m2 |

Do desenho |

14 |

|

Superfície de aquecimento receptora de radiação de telas de forno |

Nl |

m2 |

||

|

Carga térmica média da superfície de aquecimento das telas do forno |

ql |

kW/m2 |

Classificação dos sistemas de fornecimento de calor

Existe uma classificação dos sistemas de fornecimento de calor de acordo com vários critérios:

- Por energia - eles diferem na distância de transporte de calor e no número de consumidores. Os sistemas de aquecimento local estão localizados nas mesmas instalações ou adjacentes. O aquecimento e a transferência de calor para o ar são combinados em um único dispositivo e localizados no forno. Em sistemas centralizados, uma fonte fornece aquecimento para várias salas.

- Por fonte de calor. Alocar o fornecimento de calor distrital e o fornecimento de calor.No primeiro caso, a fonte de aquecimento é a casa da caldeira e, no caso de aquecimento, o calor é fornecido pela CHP.

- Por tipo de refrigerante, os sistemas de água e vapor são diferenciados.

O refrigerante, aquecido em uma sala de caldeiras ou CHP, transfere calor para dispositivos de aquecimento e abastecimento de água em edifícios e edifícios residenciais.

Os sistemas de aquecimento urbano devem atender aos seguintes requisitos:

- sanitário e higiênico - o refrigerante não afeta negativamente as condições das instalações, proporcionando uma temperatura média dos dispositivos de aquecimento na região de 70 a 80 graus;

- técnico e econômico - a proporção proporcional do preço do gasoduto ao consumo de combustível para aquecimento;

- operacional - a presença de acesso constante para garantir o ajuste do nível de calor dependendo da temperatura ambiente e da estação.

Eles colocam redes de aquecimento acima e abaixo do solo, levando em consideração o terreno, as condições técnicas, as condições de temperatura de operação e o orçamento do projeto.

Ao escolher um território para instalar um oleoduto, é necessário levar em consideração a segurança, além de prever a possibilidade de acesso rápido à rede em caso de acidente ou reparo. Para garantir a confiabilidade, as redes de fornecimento de calor não são colocadas em canais comuns com gasodutos, tubos que transportam oxigênio ou ar comprimido, nos quais a pressão excede 1,6 MPa.

1 Dados iniciais

2.1.1 Fonte

o fornecimento de calor é um CHPP como parte da AO-Energo, que faz parte da RAO UES da Rússia.

Em equilíbrio

AO-Energo são principais e fazem parte da distribuição de água TS,

a maior parte das redes de distribuição e trimestrais são operadas

empresa municipal; TC para empresas industriais, constituindo um

parte de todos os veículos estão no balanço das empresas industriais.

Em anexo

a carga térmica sob os contratos é de 1258 Gcal/h; Incluindo

doméstico 1093 e industrial 165 Tkal/h; aquecimento e ventilação

a carga térmica é de 955 Gcal/h, a carga máxima em

abastecimento de água (de acordo com um esquema fechado) - 303 Gcal / h; aquecimento e ventilação

carga do setor de serviços públicos — 790 Gcal/h, incluindo aquecimento —

650 e ventilação - 140 Gcal/h.

aprovado

Programação de temperatura de energia AO para fornecimento de calor (figura destas Recomendações) - aumentada, calculada

temperaturas da água 150/70 °С na temperatura estimada do ar externo tn.r. = -30 °С, com corte 135 °С, alisamento para quente

abastecimento de água (DHW) 75 °С.

2.1.2 Térmico

rede sem saída de dois tubos; TS são feitos principalmente por canal subterrâneo e

suspenso em suportes baixos com junta, outros tipos de juntas (sem canal, em

canais de passagem, etc.) ocupam um volume insignificante (em termos de material

característica). O isolamento térmico é feito de produtos de lã mineral.

Duração

período de aquecimento 5808 horas, verão - 2448, reparo - 504 horas.

2.1.3

As características materiais do TS no balanço da AO-energos por seções são apresentadas em

mesa destes

Recomendações.

2.1.4

Valores médios mensais e médios anuais da temperatura do ar exterior e do solo

(na profundidade média dos dutos) de acordo com

estação meteorológica ou guias climáticos, em média

os últimos 5 anos são mostrados na tabela

destas Recomendações.

2.1.5

Valores médios mensais da temperatura da água da rede no abastecimento e retorno

tubulações de acordo com o cronograma de temperatura aprovado para liberação de calor em

valores médios mensais da temperatura do ar exterior e valores médios anuais

as temperaturas da água da rede são indicadas na tabela destas Recomendações.

2.1.6 Resultados

testes para determinar as perdas de calor na forma de fatores de correção para

as perdas de calor específicas de acordo com as normas de projeto são: em média para

colocação no solo - 0,91; subterrâneo - 0,87. Os testes foram realizados em 1997

g. de acordo com RD

34.09.255-97 [].

Testes

seções da linha principal No. 1 CHP ÷ TK-1 e TK-1 ÷ TK-2 de assentamento acima do solo com

com diâmetros de 920 e 720 mm com comprimento de 1092 e 671 m, respectivamente, e seções

rodovias nº 2 TK-1 ÷ TK-4 e TK-4 ÷ TK-6 subterrâneas

revestimento de canal com diâmetros externos de 920 e 720 mm de comprimento

88 e 4108 m, respectivamente. Características dos materiais das redes testadas

representa 38% de todas as características materiais do TS no balanço da AO-Energo.

2.1.7 Esperado

(planejado) fornecimento de energia térmica, determinado pela economia

serviços da entidade fornecedora de energia por meses e por ano, consta do quadro destas Recomendações (excluindo

quantidade de calor em empresas industriais).