Методи за заваряване на мед

Отрицателните свойства на медта, които предотвратяват заваряването, се заобикалят по много начини, като се използват различни консумативи и оборудване. Не всички могат да се прилагат у дома, но някои са доста достъпни.

Заваряване на мед с аргон

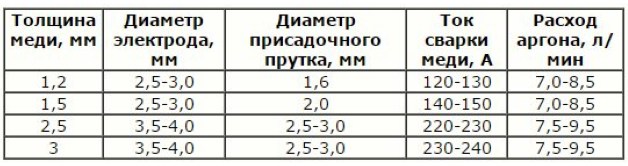

По този начин медта се заварява по полуавтоматичен или ръчен аргон-дъгов метод. Работата се извършва с постоянен ток с права полярност. Стойността му се задава на базата, че за всеки милиметър дебелина са необходими 100 А. Стойността може да се регулира по време на работа, в зависимост от състава на метала. При заваряване на мед с аргон скоростта на газовия поток не трябва да надвишава 10 l/min.

Като пълнител можете да използвате медни проводници или кабелни жила, почистени от изолация и лак. Подава се по ръба на заваръчната вана пред електрода, така че металът да не залепва за него по време на топенето. За детайли с дебелина по-малка от 0,5 cm не се изисква предварително загряване.

Най-често медта се заварява с въглеродни електроди, тъй като волфрамовите електроди често трябва да се сменят. Заготовките с дебелина над 1,5 см се свързват с графитни електроди. Допустимото надвисване на електрода е не повече от 7 mm, дължината на дъгата е 3 mm. За разлика от други методи, заваряването на мед с аргон може качествено да свърже вертикални съединения.

https://youtube.com/watch?v=CCtzoyyn120

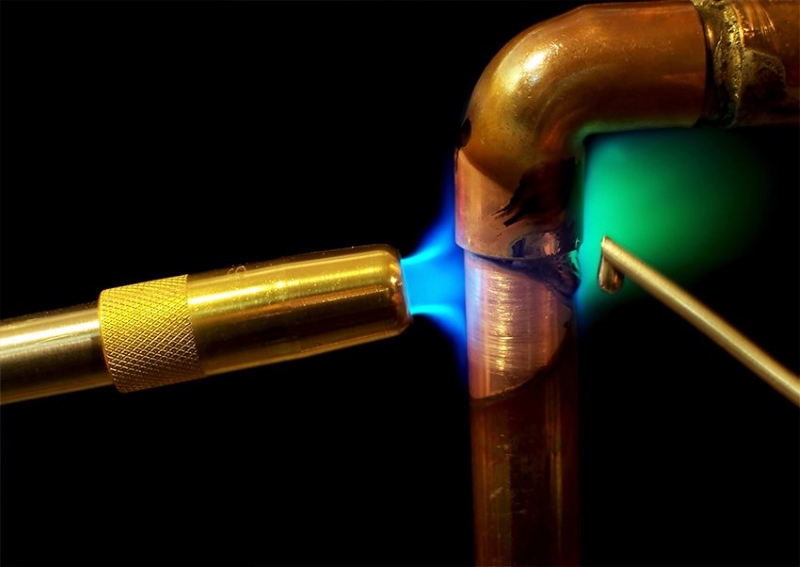

Газово заваряване

Тази технология не изисква сложно оборудване, както при аргоно-дъговата технология. Достатъчни са факла и бутилка ацетилен. За да се осигури нормално протичане на процеса, е необходим дебит на газ от 150 l / h за детайли с дебелина до 10 mm, повече от 200 l / h. За да се забави охлаждането на детайла, те са покрити с листов азбест от двете страни. Диаметърът на телта за пълнене се избира равен на 0,6 от дебелината на метала, но не повече от 8 mm.

При газово заваряване на мед пламъкът е насочен перпендикулярно на съединението. В този случай е необходимо да се гарантира, че телта се стопи преди основния метал. За да се намали вероятността от горещи пукнатини, работата се извършва без спиране. Завършената фуга се изкова без нагряване, ако частите са по-тънки от 5 mm, или при температура 250⁰C, когато са по-дебели. След това се извършва отгряване при 500⁰C и бързо се охлажда с вода.

Ръчно дъгова заварка

По този начин детайлите с дебелина над 2 mm се свързват с помощта на консумативи електроди и постоянен ток с обратна полярност. Процесът практически не се различава от заваряването на стомана, само електродът се извършва без напречни трептения, като се поддържа къса дъга. Шевът се образува чрез възвратно-постъпателни движения.

За заваряване на мед у дома, електродите ANC-1 са признати за най-добрите, които могат да се използват за свързване на метал с дебелина до 15 mm без нагряване. Полските марки EC и EG имат сходни характеристики. При ремонт на тръба с горещ носител трябва да се има предвид, че топло- и електрическата проводимост на шевовете, направени по този метод, е 5 пъти по-малка от тази на медта.

Силата на тока и диаметърът на електрода в зависимост от дебелината на частите са дадени в таблицата:

|

Дебелина на медта, мм |

Диаметър на електрода, mm |

Текуща стойност, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Автоматично заваряване под флюс

За да работите, ще ви е необходима заваръчна машина, която произвежда променлив и постоянен ток. Флюсът се нанася от двете страни на съединените детайли. Заваряването под керамичен поток се извършва с променлив ток, за останалата част се установява обратна полярност. За свързване на части, по-тънки от 10 mm, се използват обикновени флюси. По-дебели заготовки се приготвят под сухи зърнести.

Заваряването се извършва на един ход с помощта на медна пълнителна тел. Ако характеристиките на топло- и електрическата проводимост не са важни, той се заменя с бронз, за да се увеличи здравината на връзката.За да могат шевовете да се създават едновременно от двете страни, върху облицовките под фугата се поставят възглавници от флюс.

При работа с мед и нейните сплави се отделят токсични газове. Цинкът се изпарява от месинг при силно нагряване, образувайки отровен оксид. Поради това е необходимо да се работи в респиратори и защитно облекло в помещения с изпускателна вентилация.

Подготовка на части за заваряване

Независимо от метода, медните заготовки трябва да бъдат почистени от мръсотия, последвано от обезмасляване. Оксидният филм се отстранява с метална четка или финозърнеста шкурка с внимателни движения, така че да няма дълбоки драскотини. Почистването се препоръчва да завърши чрез мариноване на частите, които ще се заваряват, и жицата във воден разтвор на азотна, солна или сярна киселина. След това изплакнете с прясна вода и изсушете с горещ въздух.

От ръбовете на детайлите с дебелина 0,6 - 1,2 cm се отстраняват фаски, така че между тях да се получи ъгъл от 60 - 70⁰. При заваряване от двете страни се намалява до 50⁰. Ако дебелината на частите е повече от 12 мм, ръбовете се изрязват под формата на буквата X за двупосочно свързване. Ако това не е възможно, направете дълбок V-образен разрез. Но за запълване на фугата ще са необходими повече консумативи и време, тъй като медта ще трябва да бъде заварена с широк шев.

За предотвратяване на деформации по време на свиване между заготовките, в зависимост от дебелината, се оставя празнина от 0,5 - 2 mm. За да се запази ширината му непроменена по дължината на фугата, частите се захващат на интервали от 30 см. Когато шевът се доведе до временна фуга, той се събаря с чук, в противен случай на това място ставата ще бъде дефектна.

За да се предотврати изтичането на мед към обратната страна, под фугата се поставят плочи от стомана или графит с ширина 4–5 см. За да се компенсира топлинното разширение, частите се загряват предварително до 300–400⁰C. Когато работите на открито, ще ви трябват преносими екрани, които предпазват от вятъра.

Заваряване на мед

Медните материали се използват в условия с повишени изисквания за пластичност и устойчивост на корозия.

Заваряването на мед се извършва с помощта на различни области на производство, декоративни части поради повишените естетически свойства.

Топлопроводимостта на материала е два пъти по-висока от алуминиевите сплави, има много начини за свързване на медни продукти. Съвременните технологии позволяват да се избегнат горещи пукнатини, порести образувания и други несъответствия със стандартите по време на работа.

Заваряване на мед

Технология за заваряване на мед и нейните сплави

Медните сплави, за разлика от чистия тип метал, имат намалена топлопроводимост, в резултат на което не се изисква повишена температура.

Има няколко вида сплави, най-добрият вариант е безкислородната мед. Технологията на заваряване на мед включва използването на предварително подготвени продукти.

Преди заваряване се изработват части с подходящ размер, за компоненти с дължина до 18 mm се подготвят ръбове на фаска.

При операции с голям обем скоростта на обработка се постига чрез използване на скосяване, което може да обработва детайла в желаната форма.

Освен това фугите се почистват старателно от замърсявания и окисляване, за да се избегне образуването на дефекти. Заваряването на мед се извършва в среда, защитена от кислород, за това се използва тел от алуминиева сплав с добавка на фосфор.

Почистената от замърсявания част изисква предварително загряване, в противен случай слоят на флюса ще се разпространи неравномерно по шевовете.

електродъгово заваряване

Висококачественото производство се извършва с помощта на електроди, дължината на дъгата е не повече от 5 мм. Свързването на импулсно-дъговия метод ви позволява да произвеждате различни шевове, да използвате тънък метал. В трудни ситуации, за да се избегне счупване и образуване на пукнатини, се поставя акцент, което допринася за надеждното закрепване на частите.

Как да готвя медни начини

Получаването на гарантирана връзка става чрез използване на различни методи за свързване на възли. За докинг се използва:

- газови апарати;

- инвертор;

- полуавтоматичен;

- инструмент за ръчно дъгово заваряване.

Свързването се осъществява с консумативи и неконсумативни телени електроди, в автоматичен или ръчен режим с използване на флюс. При работа с материали с голям диаметър се използва електрошлаковият метод.

Медно газово заваряване

Методът на свързване на инвертора предполага наличието на висококачествено устройство за топене на метал. На строителните търговски редове е представена широка гама от продукти, което ви позволява да изберете инструмент за подходящия обект. Наред с други, заслужава да се отбележи графитните електроди, които позволяват да се правят занаяти при различни температурни условия.

Трудности при заваряване

Необходимо е да се спазват препоръките на майсторите, т.к. металът се различава по характеристики от другите компоненти. Основните трудности и точки, които възникват в процеса:

- Течността на течността усложнява свързването на шевовете във вертикално положение. В долната позиция заваряването се извършва с помощта на дистанционер, вертикалните работи са налични в краткосрочен режим.

- Високата степен на топлопроводимост на материала ще изисква използването на методи за отстраняване на топлината от докинг зоната.

- Линейното разширение по време на нагряване влияе върху повишената склонност към деформация, образуването на пукнатини.

Трябва също да помните за способността да абсорбира кислород и водород при излагане на високи температури. Склонността към окисление изисква използването на специални гелове, състоящи се от силиций, фосфор или манган.

, моля, изберете част от текст и натиснете Ctrl+Enter.

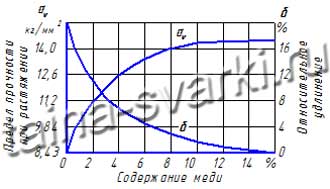

Трудности при заваряване на алуминий и мед

мед с алуминий е доста трудно да се произведе чрез заваряване чрез ядене.

Това се случва поради факта, че съставът на разтопения метал се регулира практически

невъзможно, а механичните свойства на завареното съединение силно зависят от съдържанието

в него има мед, това е ясно видимо от диаграмата (вижте фигурата вляво).

Ако съдържанието на мед в медно-алуминиева сплав надвишава 12%, тогава якостта на опън

престава да се увеличава при напрежение, а вискозитетът на сплавта и нейната корозия

издръжливостта рязко пада. Следователно, когато съдържанието на мед в заваръчния метал

повече от 12%, ставата става много крехка и предразположена към

образуване на пукнатини след заваряване.

Практически изследвания за заваряване на алуминий и мед с въглища

електрод не даде положителни резултати. Свържете медта и алуминия

помощта на заваряване чрез ядене е възможна, ако се разтопи, това ще бъде главно

алуминий. Често използвана, така наречената връзка "замък",

където е възможно.

"Castle" връзка от алуминий и мед

Връзката "Castle" (виж фигурата вляво) е както следва. На

алуминиев лист поз.1 наложете медна подложка поз.2 и я попарете

целият периметър със заварен шев, изравнен с наслагването. След това изплуване

поз.3, който свързва заварките, отложени по периметъра на медната облицовка.

Така се научава нещо като ключалка от алуминиева сплав. Процес на заваряване

трябва да се произвеждат с формиращи графитни ленти.

Режими на заваряване на алуминий и мед

Режимите на заваряване на алуминий с мед са много сходни с

режими на заваряване на алуминий. Характерът на заваръчния ток - директен, директен

полярност. Като пълнежен материал се използват чугунени пръти.

алуминий с диаметър 12-20мм за дебелина на алуминий 29-30мм и мед 10мм. Сила на заваряване

ток 500-550A. Напрежението на електрическата дъга е 50-60V, а дължината й е 20-25mm. За

заваряване, се избират графитни електроди с диаметър 15-20 мм.

Характеристики на медното заваряване

Процесът на работа с медни продукти до голяма степен зависи от наличието на различни примеси (олово, сяра и др.) в неговия състав. Колкото по-малък е процентът на такива примеси в метала, толкова по-добре ще бъде заварен.При работа с мед е необходимо да се вземат предвид следните характеристики:

- Повишено окисление. По време на топлинна обработка на този метал с кислород, в зоната около заварката се появяват пукнатини и крехки зони.

- Абсорбцията на газове в разтопено състояние на медта води до образуването на некачествен заварен шев. Например, водородът, комбинирайки се с кислород по време на кристализация на метала, образува водна пара, в резултат на което в зоната на топлинна обработка се появяват пукнатини и пори, които намаляват надеждността на заваръчния шев.

- Голяма топлопроводимост. Това свойство на медта води до факта, че нейното заваряване трябва да се извършва с помощта на източник на отопление с повишена мощност и с висока концентрация на топлинна енергия в областта на заваръчния шев. Поради бързата загуба на топлина качеството на образуване на шева намалява и се увеличава възможността за образуване на увисване, подрязвания и др. в него.

- Големият коефициент на линейно разширение причинява значително свиване на метала по време на втвърдяване, в резултат на което могат да се образуват горещи пукнатини.

- Когато температурата се повиши над 190°C, здравината и пластичността на медта намаляват. При други метали с повишаване на температурата се наблюдава намаляване на якостта с едновременно увеличаване на пластичността. При температури от 240 до 540°C пластичността на медта достига най-ниската си стойност, в резултат на което по повърхността й могат да се образуват пукнатини.

- Високата течливост прави невъзможно извършването на висококачествено едностранно заваряване на тежест. За да направите това, трябва допълнително да използвате уплътнения на гърба.

Характеристики на медно заваряване по аргоно-дъгов метод

Самата мед, както и сплавите на нея, са достатъчно силно топлопроводими материали, които, наред с други неща, също имат висока електрическа проводимост, както и висока устойчивост на корозия както под въздействието на външни фактори, така и спрямо интракристалната корозия.

Точката на топене на медта в чиста форма е 1083 ° C, а в случай на добавяне на различни легиращи химични съединения, този индикатор може да се измести от едната или от другата страна.

Най-често заваряването се извършва по метода на аргонова дъга, като се използва неконсумируем електрод с постоянен ток. Като пълнежен материал се използва пръчка, изработена от чиста мед или нейни сплави. Това ви позволява да постигнете максимално качество на шева, както и неговия чист външен вид.

Ако материалите са избрани неправилно, медта в заваръчната вана започва да кипи, което причинява образуването на голям брой пори в получения шев, а самата фуга става крехка и може да се срути по време на работа.

Отличителни черти на медта

Медта е в състояние да провежда топлина шест пъти повече от обикновеното желязо. Поради това заваряването трябва да се извършва с повишена топлинна енергия, а в някои случаи е възможно дори предварително загряване на основния метал.

При нормални условия медта е инертна, но в процеса на нагряване реагира с кислород, водород, фосфор и сяра. Кислородът е в състояние да окислява медта при високи температури, а над 900 ° C скоростта на окисление се увеличава значително. Това се дължи на факта, че първоначалният състав на медта съдържа кислород в свързано състояние. Медният оксид образува евтектика с по-ниска точка на топене (1065 °C). Точката на топене на медта е 1085 °C. Следователно кислородът, който се съдържа в него, влошава положителните му показатели.

Технология на заваряване на мед по аргоно-дъгов метод

От технологична гледна точка, аргонно-дъговото заваряване на мед, подобно на други видове заваряване, е разделено на три етапа:

- подготвителен. На този етап е необходимо да се почистят повърхностите, които ще бъдат заварени, от оксиди, замърсявания и обезмасляване.След извършване на тези работи проверете ги за чистота и състояние и, ако е необходимо, ги почистете ръчно или с електроинструмент, след което повторете процеса на почистване от оксиди и обезмасляване;

- действителен етап на заваряване;

- крайният етап, на който се проверява качеството на заваръчното съединение след отстраняване от втвърдени капки разтопен метал, както и визуален контрол на качеството на заваръчния шев за видими пори.

На етапа на действителното заваряване трябва да се извършат следните стъпки:

- ако говорим за ремонт на някакъв меден продукт, е необходимо да се направи разрез по възникналата пукнатина, така че ръбовете на такъв разрез да излизат отвъд пукнатината. Това ще позволи да се избегне появата на нови пукнатини извън ремонтираната зона;

- дъгата се запалва само в ръба, което ще избегне изгаряния на метала, от който е направен целият продукт, и ще намали почистените зони;

- телът или пръчката за пълнене трябва да бъдат водени пред горелката, така че да се подават равномерно в заваръчната вана;

- движенията на заваръчната горелка трябва да са възможно най-плавни и да поддържат постоянно разстояние от волфрамовия електрод до заваръчната вана;

- В зависимост от дебелината на частите, които ще бъдат заварени, горелката може да се движи по създадения шев по различни начини: по права линия, ако дебелината на частите е малка, или по зигзагообразен модел, ако частите са дебели. Ако се правят напречни движения, това е изпълнено с увеличаване на дълбочината на проникване на ръбовете и промени в образуването на заваръчния шев;

- ако тънкостенните части са заварени, тогава, за да се избегнат метални изгаряния, е необходимо шевовете да са къси и между тях да се правят паузи във времето, за да се охлади металът;

- ако частите са сглобени без празнина, е възможно да се заваряват без използване на тел или прът. В този случай обаче не трябва да прегрявате метала, за да избегнете утаяване на заваръчната вана навътре;

- в края на заваряването е необходимо да приберете горелката плавно, удължавайки заваръчната дъга, което ще намали заваръчния кратер;

- ако устройството има функция за заваряване на кратера на шева, тогава е възможно да се опрости процесът на довършителни заваръчни работи;

- след приключване на заваряването е необходимо да се поддържа подаването на защитен газ за известно време (до тридесет секунди). Това ще запази охлаждащата заварка в облак от газова защита и ще избегне навлизането на продукти от околния въздух в разтопения метал, което ще запази качеството на заваръчния шев.

Трудности при заваряване на мед с неръждаема стомана

Наличието на водород и изпускането му в атмосферата оказва влияние върху крайния резултат от заваряването с неръждаема стомана. Това може да причини порьозност на медта и впоследствие да образува пукнатина в заваръчния шев. Разтворимостта на водорода зависи от температурата и парциалното налягане в атмосферата на защитните газове. По време на кристализация водородът в медта се разтваря два пъти по-бързо, отколкото в друго желязо.

Сярата в медта присъства до 0,1%, тя се разтваря в течна форма, но е неразтворима в твърда мед. Не оказва значително влияние върху качеството на заваряването.

Поради изброените по-горе свойства има определени трудности при заваряването на мед към неръждаема стомана:

- различен химичен състав. Водородът и кислородът, присъстващи в медта, могат значително да намалят качеството на заваръчния шев.

- Различни коефициенти на топлопроводимост (при неръждаема стомана е много по-ниска).

- Различни температурни условия на топене: неръждаемата стомана се топи при 1800 °C, а медта при 1085 °C, активно реагирайки с атмосферни газове.

- Коефициентът на разтваряне на медта в неръждаема стомана е максимум 0,4%.

- По време на образуването на заварка между стомана и мед се образува остра граница поради пренасищане на включвания от стомана.

- Има възможност за образуване на слой с микропукнатини в стоманата, който ще бъде запълнен с мед.За да избегнете това, е необходимо леко да преместите заваръчната дъга върху медната част: по този начин медната стопилка се подава в зоната на заваряване.

По-лесно е да заварявате неръждаема стомана с чиста мед, отколкото с допълнителни включвания. Такъв състав без примеси е по-рядко срещан, следователно изборът на метода на заваряване и основната технология на процеса на заваряване е същият като при другите цветни метали.

Обща характеристика на медните сплави

Чистата мед е доста рядка. Това се дължи на няколко причини. Първо, такъв материал има висока цена, и второ, той се характеризира с недостатъчна здравина. Основните медни сплави, които съществуват днес, са:

- бронзи;

- месинг.

Месингът е сплав от мед и цинк. Освен това към такива сплави могат да се добавят допълнителни компоненти (никел, силиций и др.) за подобряване на якостните характеристики и устойчивостта на химикали.

Бронзите са метали, които се получават чрез смесване на мед с калай, алуминий, силиций и други компоненти, ако цинкът не е легиращ елемент. Има две основни групи от тази сплав:

- Калай;

- Специални, които съдържат като примеси хром, алуминий, никел, берилий, кадмий, манган.

Малко теория

Медта и нейните сплави (бронз и никел) се използват в много индустрии поради електрическа и топлопроводимост, антикорозия. Точката на топене на материала е 1083°C. Топлопроводимостта на чистата мед е 2 пъти по-висока от тази на алуминия, следователно при заваряване с аргон е необходимо добро нагряване на метала.

Медта и сплавите са разделени на няколко класа. За да се получи висококачествено заварено съединение, е по-добре да се използва деоксидирана или безкислородна мед, те имат малко кислород.

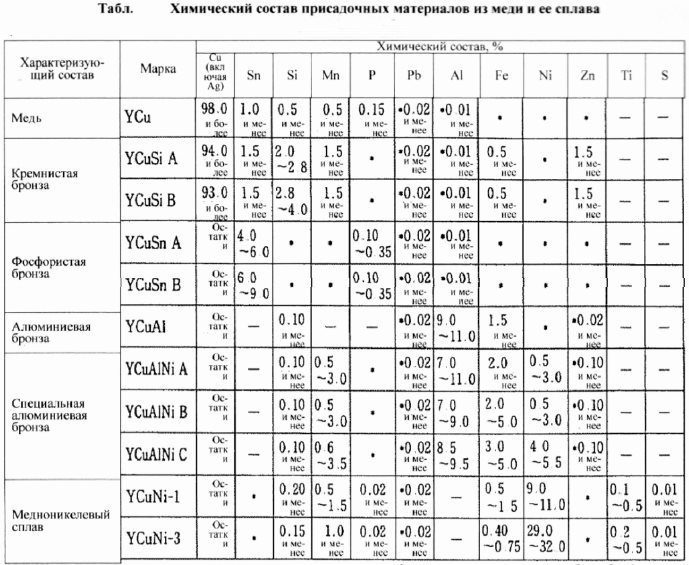

Основните състави на пълнители за заваряване на мед с аргон са представени в таблицата.

Но на практика обикновено се използват подобни метали по състав (които могат да бъдат намерени в домашна работилница).

Също така, за по-добро топене и сливане на метал, се използват пръти с тънко покритие на слоя флюс.

Подготовка на материала (почистване)

Заваряването на мед с аргон не може да се извърши без цялостно почистване на материала. Взима се всякакъв абразивен инструмент и заварената зона се почиства до блясък. Освен това, с помощта на всеки разтворител, материалът се обезмаслява.

Подготовката на материала е важна процедура

Подхождайте отговорно към почистването на медни продукти - това се отразява на качеството на връзката.

За да избегнете дефекти (несливане, шлакови включвания), предварително загрейте материала до температура 350-600°C. Температурната разлика зависи от основния метал, пълнителя и жлеба. Определя се от опит.

Видео: как да подготвим пукнатина в газов меден радиатор за заваряване.

Аргоново заваряване (TIG режим)

Тази технология, според заварчиците, е най-добрата, шевовете са чисти и издръжливи. Заваряването на мед с аргон се извършва с постоянен волфрамов електрод. Но със сплав от алуминиев бронз е по-добре да направите връзка на променлив ток.

Текущите настройки на устройството се избират в зависимост от дебелината на продукта и диаметъра на електрода. Таблица в помощ:

Освен аргон, в състава на защитните газове могат да се използват азот, хелий и техните смеси. Всички тези газове имат своите плюсове и минуси. Но аргонът все още е по-търсен за заваряване.

Пръчките за пълнене се избират според състава на материала. Но обикновено в домашна работилница се използват медни проводници, извлечени от електрически кабели или трансформатор. Преди това медната вена се почиства от лак с шкурка и се обезмаслява с разтворител.

Добре е извлечената пълнежна тел да има по-ниска точка на топене от продукта, приготвен за заваряване.

Няколко съвета от опитни заварчици:

- винаги водете добавката пред горелката;

- заваряване с аргон за дебела мед може да се извърши без пълнител;

- горелката се препоръчва да се задвижва на зигзаг, за да се осигури по-добра адхезия на метала;

- тънък материал, така че да няма изгаряния, е необходимо да се готви с къси шевове с прекъсвания;

- ако устройството е без функцията „запълване на кратер“, тогава горелката трябва да се прибира постепенно (удължавайки дъгата);

- аргоновото заваряване се извършва във вертикално и хоризонтално положение на шева.

Видео: отопление и свързване на мед.

Заваряване на медни тръби

При свързване на медни тръби с аргон, токът е настроен на малка стойност. Заваряването се извършва бавно, на отделни парчета от шева, с припокриване най-малко 1/3. Телът за пълнене се избутва настрани от страничните движения на горелката. Принципът е прост:

- капково - разтягане;

- отново добавете и разтегнете.

Най-добрият вариант е да имате машина с функция за импулсно заваряване. Токът може да се настрои повече, така че пълнежният материал да се стопи бързо. Регулирайте времето между импулсите, така че медта да има време да се охлади след прилагане на импулса (защита от изгаряне). Също така правилно задайте времето на функцията - "запълване на кратера".

P.S. Заваряването на медни тръби или плоски продукти за всеки материал изисква избор на ток чрез пробиване. Желателно е да се провеждат тестове върху материали, подобни по състав. Няма нужда да разваляте частта, която сте решили да заварявате.

Правилно избраният ток трябва да осигури добро нагряване и проникване на меден продукт. Дупки и пори не трябва да има. Успех с технологията!

Медните материали се използват в условия с повишени изисквания за пластичност и устойчивост на корозия. Заваряването на мед се извършва с помощта на различни области на производство, декоративни части поради повишените естетически свойства. Топлопроводимостта на материала е два пъти по-висока от алуминиевите сплави, има много начини за свързване на медни продукти. Съвременните технологии позволяват да се избегнат горещи пукнатини, порести образувания и други несъответствия със стандартите по време на работа.

Контактно заваряване на алуминий и мед

Контактното заваряване на алуминиево-медни съединения се използва успешно в електрическата индустрия

за заваряване на алуминиеви шини с медни накрайници и алуминиеви проводници с

медни накрайници. Кондензаторът се използва широко в кабелната индустрия.

заваряване на алуминиеви и медни проводници по режимите, посочени в таблицата по-долу:

| Диаметър на заварената тел, мм | Капацитет на кондензатора, микрофарад | Напрежение на кондензатора, V | Разстояние между частите, мм | Разстроена сила, Н |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Флаш челно заваряване на алуминиеви и медни тръби

Съвместното заваряване на алуминиеви и медни тръби се използва главно в хладилната техника

индустрия. В този случай трябва да се вземе предвид фактът, че по време на процеса на заваряване алуминият

топи се много повече от медта, така че зададената дължина на алуминия

тръбите трябва да са по-дълги от необходимата дължина, като се вземе предвид допустимото за преливане.

За да се намали количеството на неравностите по вътрешните страни на тръбите, се препоръчва в

по време на заваряване, продухвайте тръбата с азот при налягане от около 0,25 атм. Въздух

не е препоръчително да се използва за тази цел, т.к. кислорода, който съдържа

допринася за окисляването на метала.

Преди да започнете челно заваряване, тръбите на специално устройство се разстройват

за дължина 10 мм с удебеляване на стените. Този подход е необходим, за да се

когато обработвате съединението, получете предишния диаметър на отвора, т.к беше изкривено

по време на утаяване по време на заваряване.

Обработката на фугата се състои в обръщане на удебелена повърхност върху струговане

машина и пробиване на отвора на тръбата. За заваряване на мед и алуминий

тръби с диаметър 10-30 мм и дебелина на стената 1,5-4 мм, препоръчват се следните

режими на заваряване:

| Специфично налягане на валежите, MN/m2 | 196-216 |

| Плътност на валежния ток, A/mm2 | 500 |

| Плътност на тока по време на преливане, A/mm2 | 240 |

| Средна скорост на топене, mm/s | 12-15 |

| Скорост на утаяване, mm/s | 100-120 |

| Стойност на топене на алуминиева тръба, mm | 8-10 |

| Размерът на плащането за медна тръба, мм | 2-8 |

| Общо количество газене, мм | 3,5-5 |

| Време за заваряване, сек | 1,1-1,2 |

При счупването на ставата може да се наблюдава включване на алуминиеви частици в мед. Включения

Медта не се превръща в алуминий.

Допълнителни свързани материали:

|

Заваряване |

Газ заваряване на бронзКонтакт заваряване на мед Заваряване никел и никелови сплавиЗаваряване алуминий и неговите сплави |

Залепване чрез дъгова заварка

За да се получат висококачествени шевове, електрическото заваряване често се използва в производството и у дома. Работите се извършват с помощта на въглеродни, огнеупорни волфрамови и молибденови, медни или бронзови електроди. За предпазване от образуване на меден оксид се използва специален флюс или покритие, което под въздействието на висока температура образува защитна атмосфера.

Общи характеристики на работата:

Заваряването на медни продукти изисква повече ток, отколкото при работа със стомана.

- използвайте по-голям ток, отколкото при работа със стомана;

- предварително почистване на ръбовете до метален блясък или ецване с азотна киселина, последвано от изплакване с вода;

- частите са свързани плътно, така че да не се образуват празнини;

- ръбовете се отварят на 90 °;

- ръбовете на листовете, чиято дебелина е от 1 до 3 мм, са с перли, не се използва пълнежната тел;

- с дебелина повече от 6 mm, частите се нагряват до 300-400 ° C преди заваряване;

- след работа шевовете и преходните зони се изковават, а металът до 6 mm се изковава студено, по-дебел - при нагряване до 200-300 ° C е невъзможно да се нагрее по-високо, тъй като металът става крехък;

- след това частите се отгряват чрез нагряване до 550-600°C и след това бързо охлаждане в студена вода.

Приложение на въглеродни електроди

Режим на работа:

Използва се постоянен ток с права полярност, чието напрежение е 40-55 V, дъгата по време на готвене трябва да бъде 10-15 mm. Заваряването се извършва без забавяне възможно най-бързо, като се използва тел от чиста (електролитна) мед или бронз, съдържаща примес на фосфор. Наклонът на електрода трябва да бъде 70-80 °, пръчката - 30 °. Добавката не трябва да се спуска в заваръчната вана, тя трябва да се държи между електродите и частите, така че разтопената мед да капе в шева.

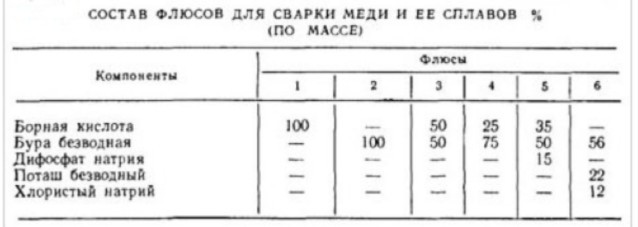

Състав на защитни потоци

Използване на метални електроди

Електродите за заваряване се използват от мед или бронз.

За заваряване на мед и нейните сплави се използват електроди от мед или бронз, които са покрити с деоксидант.

За да се образува по-добре обратната страна на шева, заваряването се извършва върху медна облицовка. Дебелината на листовете с този метод трябва да бъде не повече от 4 мм. Също така е необходимо внимателно да се следи, че разстоянието между облицовката и частите е не повече от половин милиметър.

По-лесно е да се заваряват части, като се излива под шева в жлеба на облицовката същият деоксидант, от който е направено покритието на електрода.

Режим на работа

При готвене се използват същите потоци, както при готвене по метода на електрическа дъга. Flux #4 се използва с тел, който не съдържа деоксиданти.

По-усъвършенстван метод е използването на газов поток BM-1 при газово заваряване. В същото време върхът на горелката се взема още един номер, за да не се намалява скоростта на нагряване и готвене.

Технологията на заваряване на мед и нейните сплави: бронз, месинг - е значително опростена с използването на специално проектиран апарат KGF-2-66, който засмуква прахообразния флюс с ацетилен и го подава директно в пламъка на горелката.

След съединяването, както при електродъгово заваряване, шевът, ако е необходимо, се кова и отгрява.

Ако технологията на заваряване се спазва напълно, тогава се получават най-висококачествени шевове, което ще осигури надеждно използване на продукта за целия период на работа.

Медта се използва широко при изграждането на инженерни системи на съвременни къщи и апартаменти.Благодарение на своята надеждност, устойчивост на корозия, гъвкавост и пластичност, той се използва успешно за водоснабдяване, отопление, климатизация, охлаждане и газоснабдяване.

Заваряването на мед е най-издръжливата връзка, която може да се извърши както в промишлени, така и в битови условия. Чистата мед се топи при температура от 1083 градуса, но в зависимост от наличието на примеси се променят както физичните, така и химичните свойства на материала.