Капацитет за пълнене на макара

Преди да фиксирате въдицата, макарата се отстранява: развийте винта, който е пред макарата и натиснете бутона, разположен върху нея (ако съединителят е отзад).

След това трябва да отворите регистратора. Монтираме макарата върху оста и затягаме винта. По време на монтажа не е необходима сила. Фактът, че макарата е инсталирана, се обозначава с ключалка с щракване.

След като затворим влакното, продължаваме да навиваме въдица. За по-равномерно навиване се препоръчва да издърпате въдицата. За да се избегнат проблеми по време на работа на макарата, трябва да останат поне 2 милиметра от ръба на макарата до въдицата.

Капацитетът на макарата е посочен от производителя на макарата в ръководството за потребителя.

Производител

Създаването и подобряването на това устройство се извършва от ASpromt LLC, един от лидерите на вътрешния научно-технически пазар. Компанията работи от 2001 г. и през това време постигна значителни успехи в производството на мобилни плазмени комплекси.

Към днешна дата ASpromt LLC продава Gorynych в 11 страни по света и броят на поръчките се увеличава от година на година. Можете официално да закупите това устройство от девет дилъра в Русия и страните от ОНД. В допълнение към продажбите, дилърите осигуряват сервизно и гаранционно обслужване, ако е необходимо, а също така разпространяват свързани продукти.

Предавки и паразитни съоръжения

Колкото по-малко предавки в основната двойка, толкова по-слаба е намотката. За въртене се нуждаете от увеличени предавки.

FluiDrive Gearling - Зъбните колела на основната двойка са скоростен механизъм с плавно движение.

Digital Gear Design е маркировка на макари, в чието производство са включени компютърни технологии.

Haper Gear е макара, чиито зъби са допълнително обработени за подобряване на сцеплението и намаляване на хлабината.

Паразитно оборудване по форма може да бъде под формата на квадрат или кръг. Съоръжението с квадратна форма допринася за по-равномерно навиване на въдица върху макарата, включително и отстрани. Паразитното зъбно колело също е елипсоидно, а каретата е свързана към него посредством панти.

Основи на електродъговото заваряване

В различни инструкции как правилно да заварявате с електрическо заваряване, акцентът е върху началото на процеса на заваряване. Първото електрическо заваряване за начинаещи в този бизнес трябва да бъде под наблюдението на опитен заварчик, който коригира недостатъците и дава препоръки на начинаещия.

Заваряването с електрод започва със сигурно фиксиране на детайла. За да избегнете опасност от пожар, изсипете студена вода в кофа и я поставете близо до мястото на заваряване.

Невъзможно е да се занимавате със заваръчни работи върху работни маси от дърво и повърхностно да третирате всякакви остатъци от приложените електродни елементи.

За да се запали електрическата дъга, трябва да изпълните следните стъпки:

здраво фиксирайте скобата "заземяване";

изолирайте кабелния проводник, след което внимателно го вкарайте в държача;

задайте текущата стойност на заварената машина - в съответствие с определен диаметър на електродния елемент;

монтирайте електродния елемент спрямо заваръчната част под ъгъл от 60 градуса;

трябва внимателно да прокарате електрода върху металната повърхност - и той ще блести;

приближете електродния елемент към метала и го повдигнете на височина 5 mm.

Ако горните действия са извършени в правилния ред, тогава дъгата ще светне.

По време на заваръчните работи - от началото до края трябва да се спазва празнина от 5 мм.

При правилно заваряване на метал чрез електрическо заваряване, електродът бавно изгаря и затова внимателно се приближава до метала. Не премествайте бързо електродния елемент, защото може да заседне. Ако възникне такава ситуация, ще трябва да го преместите малко настрани.

Ако самата дъга не се запали, токът трябва да се увеличи.

След като дъгата се запали, е необходимо бавно да преместите електродния елемент хоризонтално, което прави малки колебания. Металът, който вече се е разтопил, ще се приближи по-близо до центъра на дъгата в тази ситуация.

В резултат на това се образува шев с малки вълни.

В такава ситуация е необходимо да смените стария електроден елемент на нов, да премахнете шлаката и да възобновите процеса на заваряване.

Освен това, на разстояние 12 мм от шева на вдлъбнатината - кратера, дъгата трябва да се запали. В този случай е необходимо електродът да се донесе до кратера по такъв начин, че да се появи сплав от стари и нови електродни елементи, след което е необходимо да се възобнови заваряването на шева.

ГЛЕДАМ ВИДЕО

Траекторията на движение на дъгата при заваряване на части има 3 посоки:

- прогресивен. Дъгата се движи по оста на електрода. В този случай дължината на дъгата се запазва;

- надлъжна. В такава ситуация се образува ролка за заваръчна нишка. Височината му е свързана със скоростта на движение и дължината на електродния елемент.

Резултатът е тънък шев. За да не изчезне, при преместване на електродния елемент по шева трябва да се правят напречни движения;

напречен. В тази ситуация в резултат на осцилаторни движения се установява специфична ширина на шева. Амплитудата на такива трептения се задава в зависимост от размера на шевовете, тяхното положение и др.

Опитните заварчици използват всичките 3 посоки на движение на дъгата.

Характеристики на технологията на заваряване

Според общоприетата класификация има два варианта за идеална заварка, по-специално:

- Разглобяем изглед.

- Нечуплив вид.

Разглобяемата технология включва шевове и връзки, които могат да се разделят без повреда, без да се нарушават свързващите елементи. Най-простите елементи са болт и гайка. Еднокомпонентната връзка се отнася до конструктивни решения с висока якост, частите по никакъв начин не са разделени, уникалността и целостта на конструкцията не се нарушават. Тази опция включва технологии за занитване и заваряване. Опитът показва, че за постигане на идеално качество, топлинно засегнатата зона на заваръчния шев, която осигурява висок резултат на свързване, е отличен вариант.

Принцип на действие

По своите конструктивни характеристики това устройство е класически нискотемпературен плазмен генератор. Плазмата се получава с помощта на електрическа дъга, която възниква между катода и анода. Течността се нагрява до изключително висока температура и под високо налягане се превръща в тясно насочена плазмена струя.

Както водата, така и алкохолът могат да служат като работен флуид, който се нагрява. Струва си да се отбележи, че може да се използва само дестилирана вода или разтвор на дестилирана вода с алкохол (съдържание на алкохол 45%).

Това обстоятелство прави устройството "Gorynych" универсално, способно да работи с различни материали и да извършва различни видове работа.

Въпреки доста сложния принцип на работа, устройството за заваряване и рязане се състои от три основни компонента: самият плазмен генератор, захранването и системата за управление.

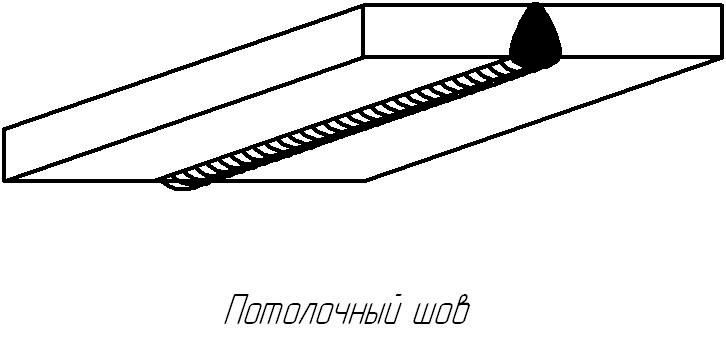

Технология на заваряване на таванни шевове

За начинаещи заварчици ще бъде полезно да се запознаят с общия видео урок за ръчно дъгово заваряване:

Общи препоръки

Таванна заварка

По време на заваряване разтопеният метал се задържа от падане от силата на повърхностното напрежение. Ето защо е необходимо да се намали колкото е възможно повече размера на заваръчната вана. За да направите това, периодично премествайте електрода настрани, така че металът да има време да се втвърди леко.

Освен това ширината на ролките е намалена.Като правило това е 2-3 ширини на електрода. Обикновено за заваръчния шев се използват електроди с диаметър не повече от 4 mm. По време на отстраняването на дъгата понякога се образуват подрязвания. Дръжте електрода за краищата, за да избегнете това.

Електродът трябва да е сух, в противен случай отделените газове могат да влязат в заварката, което намалява качеството му. При заваряване по тази техника се намалява изпарението на шлака и газове от разтопения метал. Следователно заварките в тавана имат по-ниски метални свойства от тези, заварени в други позиции.

Препоръчително е да извършвате заваряване на тавана върху себе си, това ще ви позволи да наблюдавате добре процеса, да изберете скоростта и метода на готвене. Материали с дебелина над 8 мм се заваряват на няколко прохода. Обикновено кореновият шев се извършва с 3 мм електрод, а следващите шевове с 4 мм.

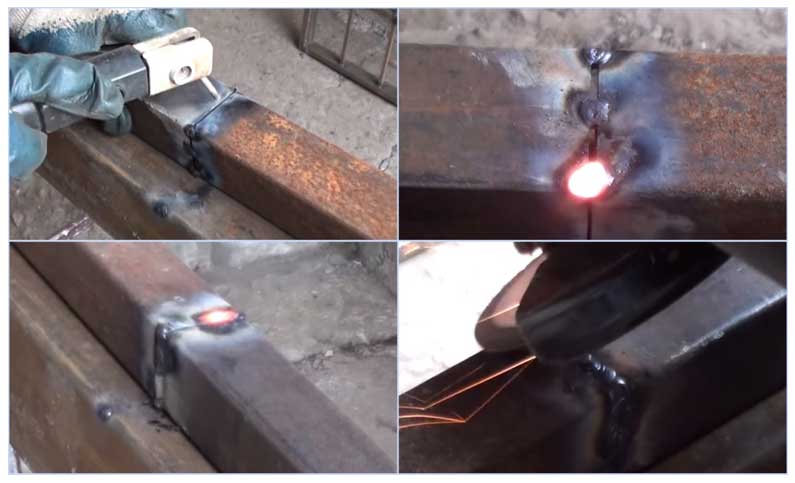

Методи за готвене на таванни шевове

Полумесец - електродът трябва да е под ъгъл от 90-130 ° спрямо тавана. С осцилаторни движения във формата на полумесец (зигзаг) електродът непрекъснато навлиза в закалената част на метала. Този метод изисква няколко преминавания и е най-лесният за начинаещи.

Метод на полумесечно заваряване

Стълба - електродът е под ъгъл от 90-130 ° спрямо тавана. Довеждат го до тавана и се запалва дъга. Когато се образува разтопен метал, електродът се отстранява леко (5-10 милиметра) и се връща обратно, блокирайки изсушения метал с 30-50% от дължината му.

Заваряване на стълби

Напред-назад – краят на електрода постоянно се връща обратно към втвърдената част на метала, като по този начин непрекъснато удължава шева. Това е най-трудният и отнемащ време метод, но в същото време е и най-издръжливият.

Реципрочен начин

Подаващо устройство за въртяща се макара

Движенията на подаващото устройство на макарата са възвратно-постъпателни. Има 2 вида такъв механизъм:

- с винтова предавка;

- със зъбно колело.

Кобилното устройство включва малка предавка, паразитна предавка, шейна и водачи за нея, прът за подаване на макарата и нейните закрепвания. Дръжката се върти, малката предавка също започва да се върти и прехвърля силата към паразитната предавка, която от своя страна привежда каретата в движение.

Макарата на пръта се движи по същия начин като каретата. Така въдицата пасва равномерно на макарата.

За въртене е по-добре да използвате ВС с винтово подаващо устройство.

Винтова подавачка

Въртенето от основната двойка се предава на каретата през гърбичния вал на задвижващото зъбно колело. Повечето модели BC са оборудвани с безкрайни витла. Резбите на такива винтове са напречно нарязани, стъпката на канала е различна.

Поради различната стъпка макарата се движи напред с една скорост, назад с друга.

Това гарантира висококачествено полагане дори на много тънка въдица: горният й слой не потъва в долния и въдицата не се заплита.

Как да хванете много риба

Риболовът доставя удоволствие в процеса - всеки от нас знае за това. Но в края на краищата, освен това, ние винаги искаме да получаваме резултати от риболова - да хванете не три костури, а десетина килограмови щуки - това ще бъде улов! Всеки от нас мечтае за това, но не всеки знае как.

От колко време имаш наистина ГОЛЯМ УЛОВА? Кога за последен път хванахте ДЕСЕТ ГОЛЕМИ ЩУКИ/ШАРАН/ЦИКУЛИ?

Добър улов може да се постигне (и ние знаем това) благодарение на добрата стръв. Може да се приготви у дома, може да се купи в риболовните магазини. Но в магазините е скъпо и за да приготвите стръв у дома, трябва да отделите много време и, честно казано, домашната стръв не винаги работи добре.

Знаете ли онова разочарование, когато сте купили стръв или я приготвили вкъщи и хванали три-четири бас? Определено познато. Така че може би е време да използвате наистина работещ продукт, чиято ефективност е доказана както научно, така и на практика в реките и езерата на Русия?

Има такава стръв и не е мит - Fishhangri. Да, да, тя е. Много хора го знаят, мнозина го обичат, но само малцина знаят как да го използват, поради което в интернет има толкова много гневни отзиви за него. Някои хора просто не знаят как да четат инструкциите...

Bait FishHungry дава самия резултат, който не можем да постигнем сами, особено след като е евтин, което го отличава от другите средства и не е нужно да отделяте време за приготвянето му - поръчахте го, донесете го и си тръгнете!

Разбира се, по-добре е да опитате веднъж, отколкото да чуете хиляди пъти. Особено сега - сезонът! 50% отстъпка от вашата поръчка е страхотен бонус!

Побързайте и поръчайте Fishhangri!

Дръжка

Дръжката задава въртеливото движение на механизма. Много BC имат система за сгъване на дръжката, която се задейства чрез натискане на бутон, както и винтово устройство за промяна на местоположението на дръжката.

Има модели без система с бутони. Можете да сгъвате и пренареждате дръжката в тях с помощта на винтов механизъм.

За да направите това, винтът се разхлабва, дръжката се поставя в желаното положение и винтът се затяга отново, фиксирайки това положение.

За да пренаредите дръжката в този случай, винтът се развива, отстранява се, дръжката се премества на противоположната страна на тялото на макарата, винтът се завинтва в отвора, докато спре.

Скоростните макари са оборудвани с двойна дръжка. Може да имат една дръжка, но допълнена с компенсатор, който предотвратява вибрациите поради дисбаланса на дръжката.

Почистване на заварка

След заваряване върху металната повърхност остават пръски от котлен камък, капки метал и шлака. Самият шев обикновено е изпъкнал, стърчи над повърхността. Всички тези недостатъци могат да бъдат отстранени: почистете.

Почистването на шевовете след заваряване се извършва на етапи. На първия етап, с помощта на длето и чук, мащабът и шлаката се избиват от повърхността. На втория, ако е необходимо, сравнете шева. Тук се нуждаете от инструмент: мелница, оборудвана с шлифовъчен диск за метал. В зависимост от това колко гладка трябва да бъде повърхността, се използват различни абразивни зърна.

Понякога при заваряване на пластични метали е необходимо калайдисване - покриване на заваръчния шев с тънък слой разтопен калай.

https://youtube.com/watch?v=n3DtsW-YPQg

Технология на процеса на заваряване

Заваряването на метал е процес с висока температура. При заваряване на различни метални изделия се образува и задържа електрическа дъга, която свързва електродния елемент и заваръчната част един с друг.

Под въздействието на дъгата продуктът и пръчката на електродния елемент се разтопяват.

След това се появява заваръчна вана, в която се смесват метални и електродни елементи. Параметрите на такава вана са свързани с избрания режим на заваряване - те са посочени в милиметри: дължината е 10–30 mm, ширината е 8–15 mm, а дълбочината е 6 mm.

Когато покритието на електрода се разтопи, в близост до дъгата и над заваръчната вана се появява газова зона. Той изтласква въздуха от зоната на заваряване и не позволява на кислорода да достигне до метали, които вече са се стопили.

Също така в тази зона се появяват пари, които произвеждат метални и електродни елементи. Върху шевовете се появява шлака, която не позволява на разтопената част да влезе в контакт с кислород, което влошава качеството на заварената работа.

След отстраняването на електрическата дъга металът кристализира и се появява шев, който обединява заварените части. Върху шева има защитен слой срещу шлака, който се отстранява след съединяване на заваръчните части.

Технология на ръчно дъгово заваряване

Заваряването на тръби с ръчно дъгово заваряване не е най-лесното заваряване за начинаещи в този бизнес. Обучението по заваряване трябва да се провежда от опитни хора в тази област, които дават полезни препоръки и коригират недостатъците на начинаещите.

По време на заваряване електродът извършва определени действия: транслационни, надлъжни, напречни. От тези комбинации се получават различни видове шевове.Най-използваните са показани на фигурата.

За да бъде заваряването с високо качество, е необходимо да се следи движението на електрическата дъга. Ако се образува твърде дълга дъга, разтопеният метал се окислява, капките му се разпръскват в целия продукт, в резултат на което шевът става порест.

Ръчното електродъгово заваряване има следните предимства:

- такава работа се извършва в отделна стая;

- за такова заваряване се произвеждат много електроди;

- можете бързо да преминете от един заварен продукт към друг;

- заваръчните машини, използвани в такъв процес на заваряване, могат лесно да се преместват от едно място на друго.

В същото време електродъговото заваряване на метали има няколко недостатъка:

- по време на такива заваръчни работи се отделят много вредни вещества;

- има ниска ефективност, за разлика от други видове заваряване;

- качеството на извършените заваръчни работи е пряко свързано с квалификацията на заварчика

Извършване на полуавтоматично заваряване

Полуавтоматичното заваряване не е най-лесната заваръчна работа. Преди да започнете заваряване на части с полуавтоматично устройство, трябва внимателно да прочетете инструкциите за тази машина.

Полуавтоматичната настройка може да се извърши по следния начин:

първо трябва да изчислите силата на тока, която се определя въз основа на дебелината на заварения метал. Информация за тези 2 параметъра можете да намерите в инструкциите за полуавтомат.

Полуавтоматичното заваряване се счита за лошо качество при нисък заваръчен ток;

- регулирайте скоростта на подаване на тел. Скоростта трябва да се регулира на сменяемите предавки, които са включени в такова устройство;

- задайте желаното напрежение и ток;

- проверете правилността на настройката на режимите на тестовата част;

- кликнете върху бутона "Напред";

- добавете поток към фунията;

- направете монтажа на държача - върхът на мундщука трябва да е в заварената зона;

- в края на настройката на заваръчната машина е необходимо да отворите амортисьора на фунията за флюс, да кликнете върху бутона „старт“ и да ударите по мястото на заваряване. В резултат на дъгата ще се появи огън и процесът на готвене ще започне.

Полуавтоматичната заваръчна машина ще произвежда висококачествена работа с различни марки стомана

Разлики между плазмения генератор на Gorynych и най-близките аналози

- Една от основните разлики между това устройство и подобни е неговата най-висока екологичност. Отделянето на вредни или токсични вещества по време на работа е нулево. Освен това по време на интензивното изпаряване на водата въздухът се насища с кислород.

- Трябва да се отбележи и големият работен капацитет на пистолета. Общо в него се поставят около 100 грама вода или алкохолен разтвор и това е повече от достатъчно за 20-25 минути непрекъсната работа.

- Заслужава да се отбележи и невероятната непретенциозност към нивото на напрежение, което може да се приложи към устройството. Обхватът му може да варира от 130 до 240 волта, като в целия диапазон генераторът е в състояние да доставя постоянен поток от плазма.

Каква работа може да се извърши с помощта на плазмения генератор Gorynych

Приложенията за това устройство са много големи и продължават да се увеличават, тъй като хората намират все повече и повече приложения за това устройство. В този момент можете да го използвате, както следва:

- Заваряване на конструкционни, неръждаеми, легирани стомани, цветни метали, както и техните сплави.

- Запояване и заваряване на изделия от цветни метали.

- Рязане на стомана, чугунени изделия, цветни метали, както и техните сплави.

- Запояване с твърди и меки припои с високи и ниски точки на топене.

- Топене на метал в малки количества в тигели.

- Повърхностна топлинна обработка.

- Спомагателна обработка на метали в леярския производствен процес.

- Обработка на огнеупорни материали от неорганичен и органичен произход (базалт, кварц, гранит, кварцово стъкло, бетон, мрамор, азбестоцимент и други материали).

- Изгаряне на дребни предмети.

- Прахово боядисване на продукти.

- Термично окисляване на части.

- Втвърдяване на метални части.

- Термична обработка.

- Нанасяне на глазура.

- Производство и обработка на изделия от стъкло.

- Рязане на фибростъкло.

- Получаване на химични съединения.

- Отстраняване на оксиди от метални повърхности.

- Почистване на повърхности на топлоустойчиви продукти и различни дупки в тях от органични и други замърсители.

- Почистване на повърхности и микродупки от органични замърсители в платинените матрици.

- Топене на бетонни повърхности за намаляване на хигроскопичността.

- За нуждите на бижута.

- При незначителни пожари в работната производствена зона може да се използва в режим на гасена дъга за незабавно гасене на пожар.

Както показва многогодишната употреба, плазмен генератор във фермата може да замени такива устройства като мелница, ръчен трион, горелка, заваръчна машина, газова горелка и дори високотемпературен лазерен нож.

Ако е необходимо, "Gorynych" може дори да се използва като достатъчно ярък фенер за осветяване на помещенията.

Приложение при художествено рязане и заваряване на метали

По-голямата част от хората вярват, че такова устройство може само да заварява или реже метал, но в действителност всичко е различно. Ако приложите малко въображение към Gorynych, тогава с негова помощ можете да създадете истински произведения на изкуството.

Например, като имате предварително подготвени форми, можете да излеете фигури от метал, стъкло или пластмаса. За да направите това, достатъчно е да загреете изходния материал в тигел и да го излеете във формата. Обикновено загряването отнема не повече от 5 минути, а при стъклото и пластмасата всичко става още по-бързо.

Освен това можете да заварявате метал заедно и по този начин да създавате всякакви абстрактни форми и дизайни, ограничени само от вашето въображение.

С помощта на плазмен блок можете да промените свойствата на твърдите материали. Пример за това е класическата гранитогрес. Ако се нагрее, ще стане с тон по-лек и способността му да абсорбира вода ще се увеличи с порядък. По този начин дори най-хлъзгавата плочка може да се превърне в груба и по този начин да се елиминира възможността от подхлъзване.

Механизмът и скоростта на въртене на ротора в ВС

Механизмът на ротора включва основна двойка и подаващо устройство за макара. Роторът има колело, което задвижва зъбно колело на главния вал. Започва да се върти поради въртенето на дръжката. Монтира се в 4-странен отвор, разположен на вала. Основната двойка е скоростна кутия, има специфично предавателно отношение.

Скоростта, с която се върти роторът, зависи от предавателното отношение на задвижването и колко бързо се върти дръжката. Според предавателното отношение BC за предене се класифицират, както следва:

- Мощност (бобината прави един оборот, а роторът през това време от 3,2 до 4,3 оборота) за тролинг, адаптиран за бавно окабеляване.

- Универсален (от 4,5 до 6,1 оборота). Всяко темпо.

- Високоскоростен (от 6.2 до 7.2) за потрепване, джиг.

процес на заваряване

Процесът на заваряване при производството на изделия от неръждаема стомана, както и при заваряване на други метали, е разделен на три етапа - подготвителен, етап на самото заваряване и финален.

Етап на подготовка

На подготвителния етап е необходимо да маркирате частите, които се планират да бъдат заварени, да ги почистите и да ги обезмаслите с помощта на специален химичен състав. Ако това е продиктувано от дебелината на частите, които трябва да се съединят, ще е необходимо също да се отрежат ръбовете, за да се оформи по-добре заварката.

Основни произведения

Основният етап на заваряване се състои от следните стъпки:

- свързване на инвертора чрез създаване на обратна полярност (кабелът с държача на електрода е свързан към конектора „+“, а заземителният кабел е свързан към конектора „-“).Такава връзка ще осигури по-голямо топене на електрода в сравнение с директното свързване, както и ще избегне изгарянето на материала чрез намаляване на проникването на части;

- след като частите са фиксирани в позициите, в които ще бъдат заварени, трябва да се направят първичните заваръчни шевове. Дължината на такива шевове и тяхното разположение по контура на планираната заварка се определя в зависимост от размера на шева, а също и в зависимост от дебелината на частите, които ще бъдат заварени;

- в случай, че говорим за създаване на дълготрайна заварка, трябва да се извърши стъпаловиден метод, по време на който заваряването се извършва от противоположни страни с къси шевове;

- ако е необходимо да се извършат няколко слоя в един шев, тогава след всеки нов слой изчакайте известно време, така че предишният слой да има време да се охлади, преди да нанесете нов;

- в случай на голям шев (удължен на разстояние) или ако има сложна конфигурация, ще трябва да се направят повече халки в сравнение с прости или къси шевове, всеки от които ще бъде с малка дължина, разположен по ръбовете на шева . Това действие ще намали риска от деформация на части в близост до шева.

Финален етап

След приключване на заваръчните работи трябва да преминете към последния етап. На този етап шевът се почиства от получената шлака, за да се определи визуално качеството му. Освен това на този етап се идентифицират местата, където има липса на проникване. Ако се намерят такива места, поправете или напълно изрежете съединението и заварете, като повторите целия алгоритъм.

Грижи и предпазни мерки

- Въдицата не трябва да пада върху въртящите се части на макарата.

- Когато оставяте бобината на съхранение до следващата употреба, трябва да се внимава тя да е суха.

- Всяка година се препоръчва да се отваря тялото на бобината и да се смазва механизмът му със специална грес.

- Бобината трябва да се използва съгласно инструкциите, в противен случай, в случай на повреда, ще трябва да разчитате на собствените си сили: гаранцията не покрива щети, причинени от неправилна употреба на BC.

- След употреба макарата трябва да се избърше със спирт (открити места) и ролката на линията трябва да се смазва с грес.

В една въртяща се макара има много детайли. "Безинерционен", тъй като няма инерция на барабана при замятане, позицията на макарата в макарата е фиксирана. Това е сложно устройство.

Ако се грижите за него и спазвате предпазните мерки, BC ще продължи много години. Когато работите правилно, не се препоръчва да разглобявате бобината повече от веднъж годишно

Със знанието как е подредена въртящата се макара, никаква повреда няма да ви изненада!

За предотвратяване на безинерционната намотка вижте видеото. Приятно гледане!

Как да заварявате тънки профилни тръби със собствените си ръце

При работа у дома профилите най-често се заваряват с инвертор, който се характеризира с ниско тегло, лекота на използване, широка гама от настройки и наличието на допълнителни функции, които улесняват работата.

Втората важна задача е да се определи правилната полярност на електродите. Добре известно е, че положителният контакт има по-висока температура на нагряване и с правилния полярност "минус" се подава към държача на електрода, а "плюс" - към тялото на детайла

Съответно, когато заварявате елементи с голяма дебелина, е по-добре да използвате обратна полярност.

Ориз. 12 Направи си сам подготовка и свързване на тръбата

Челно заваряване на профилна тръба с инвертор

Преди извършване на работа се подготвя равна повърхност на удобно разстояние от земята, като опора е по-добре да използвате квадратни или правоъгълни профили с дебели стени, върху които ще се полага металният профил, който ще се съединява.Заваръчните работи след поставяне на тръби върху равна повърхност се извършват в следната последователност:

- Подгответе профилни тръби за заваряване. За да направите това, краищата им се отрязват с мелница под прав ъгъл и се почистват от ръжда със същата мелница или шкурка.

- Подравнете двете детайли. Върху страничните им стени се нанася метален ъгъл или всеки равен и дълъг предмет с равна повърхност, ако профилът има заварка, той трябва да съвпада. Разстоянието между краищата за висококачествено проникване трябва да бъде от 1 до 2 милиметра.

- С помощта на точково заваряване с рутилов електрод тръбният профил се свързва на няколко места. Първо, това се прави в средата, след това ъгловите ръбове са заварени, ако се изисква висока точност, всичките четири ъгъла и централните ръбове са свързани.

- Заварете от ръбовете към центъра, като се опитвате да загреете равномерно шева, не се задържайте в една област, след това обърнете детайла и повторете операцията от другата страна. За начинаещи е по-добре да заварявате на къси участъци с празнина, като се уверите, че краищата имат време да се стопят - това ще избегне изгарянето на метала.

- В края на работата шлаковото покритие се събаря, ако е необходимо да се получи равна и гладка повърхност, изпъкналият шев е защитен с мелница.

Фиг.13 Как да заваряваме профилна тръба 2 мм. дупето

Как да заварявате профилни тръби на 90 градуса с тройник

Подготвителните операции се извършват съгласно горната схема, редът на основната работа е както следва:

- След свързването на частите се правят халки по страничните ръбове от двете страни.

- Първо, заваряването се извършва в ъглите, като непрекъснато се движи електрода с малки кръгови (обратно на часовниковата стрелка) или зигзагообразни движения отдолу нагоре - това ви позволява да изхвърлите шлаката от заваръчната вана. Ъгълът на наклон на електрода трябва да бъде 45 градуса спрямо хоризонталната равнина

- След това заварете страничните ръбове, разположени в една и съща равнина.

При заваряване изгаря профилна тръба - какво да правя

За борба с изгарянията се използват следните методи:

- Заваряването се извършва с разделяне на къси участъци или точково.

- За да се предотврати прегряване, вътре в съединението се вкарва парче масивна метална пръчка с напречно сечение, възможно най-близо до вътрешните размери на детайлите.

- Намалете разстоянието между ръбовете на детайлите.

- Работете в режим на максимален изходен ток.

- Увеличете скоростта на движение на електрода.

Фиг. 14 Заваряване на тънка профилна тръба с тройникова връзка