Защо се нуждаем от отгряване на метали

Точният характер на процеса на отгряване, на който е подложен металът, зависи до голяма степен от предназначението на отгрявания метал.

Има значителна разлика в методите на отгряване между отгряване във фабрики, където се произвежда огромно количество листова стомана, и отгряване в малък автосервиз, когато само една част изисква такава обработка.

Накратко, студената обработка е пластична деформация чрез разрушаване или изкривяване на зърнестата структура на метала.

При отгряване металът или сплавта се нагряват до температура, при която настъпва рекристализация – образуване на нови зърна вместо стари – деформирани и удължени – зърна – недеформируеми и кръгли. След това металът се охлажда с определена скорост. С други думи, кристали или зърна в метала, които са били изместени или деформирани по време на студена пластмасова обработка, могат да се възстановят и да се възстановят до естественото си състояние, но при повишена температура на отгряване.

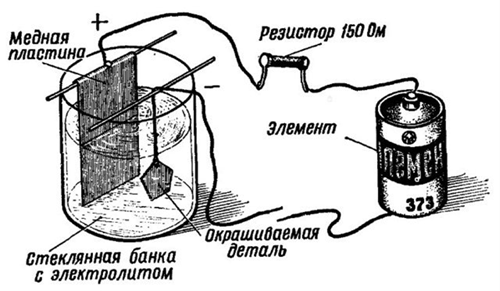

Медно покритие на детайли в разтвор с електролит

За метални части медното покритие може да се извърши у дома. Помислете за медно покритие, с понижаване на детайла в разтвор с електролит. За това трябва да имате:

- малки медни плочи

- няколко метра проводим проводник;

- източник на ток, с напрежение до 6 V;

- също така се препоръчва използването на реостат за регулиране на тока и амперметър.

Оперативна процедура

- Като течност, която разтваря добре медта, се използва конвенционален електролит. Можете да го купите или да го направите у дома. Това ще изисква 3 мл сярна киселина, за всеки 100 ml дестилирана вода. Необходимият разтвор може да се получи чрез добавяне на до 20 g от получения електролит. меден сулфат.

- Преди да започнете процеса на медно покритие, частта трябва да се почисти с шкурка, за да се отстрани оксидния филм от повърхността.

- След това детайлът се обезмаслява с горещ разтвор на сода и се измива с чиста вода.

- Приготвеният електролитен разтвор се излива в стъклен съд с необходимия обем.

- След това там се спускат две медни плочи върху проводими проводници. Между две медни плочи на подобен проводник е окачена част, предназначена за медно покритие у дома. Необходимо е да се гарантира, че медните плочи и частта са напълно наводнени с електролитен разтвор.

- На следващия етап краищата на проводниците от медните плочи са свързани към положителния, а детайлът към отрицателните клеми на източника на ток. Последователно към създадената електрическа верига трябва да бъдат свързани реостат и амперметър. След включване на тока във веригата, задава ли се от реостат в рамките на 15 mA на 1 cm? повърхностна площ на детайла.

- След като запазите детайла в разтвора за 15-20 минути, трябва да изключите захранването и да извадите продукта от разтвора. През този кратък период от време повърхността на детайла ще бъде покрита с тънък слой мед. Дебелината на покритието ще зависи от продължителността на процеса на медно покритие. По този начин е възможно да се постигне медно покритие на повърхността на всеки продукт със слой от 300 микрона или повече.

Заваряване на мед и нейните сплави със стомана. Как да заварявате мед и стомана

На практика най-често заваряването на мед и стомана се извършва в челни съединения. В зависимост от естеството на конструкцията, шевовете в такава фуга могат да бъдат външни и вътрешни.

За заваряване на месинг към стомана, газовото заваряване е най-добро, а за заваряване на червена мед към стомана, най-доброто заваряване с метална дъга.

Добри резултати се получават и при заваряване с въглеродни електроди под слой от флюс и газово заваряване под флюс BM-1.Често на практика газовото заваряване на месинг към стомана се извършва с помощта на мед като пълнител.

Подготовката на заварени ръбове със същата дебелина на цветни метали и стомана се извършва по същия начин, както при заваряване на черни метали.

Листове с дебелина по-малка от 3 mm се заваряват без рязане, а листове, започващи от 3 mm, със скосени ръбове.

Ако скосяването на ръбовете е недостатъчно или ако има мръсотия по краищата на частите, които трябва да бъдат заварени, е невъзможно да се постигне добро проникване. Въз основа на това при заваряване на части с големи дебелини, в които е направен Х-образен жлеб, не трябва да се извършва притъпяване.

Заваряването на мед със стомана е трудна задача, но е напълно изпълнима за наваряване и заваряване, например, части от химическо оборудване, медна тел със стоманен блок.

Качеството на заваряване на такива съединения отговаря на изискванията към тях. Силата на медта може да се увеличи чрез въвеждане на до 2% желязо в състава му. С повече желязо силата започва да пада.

При заваряване с въглероден електрод трябва да се използва постоянен ток с постоянна полярност.

Напрежението на електрическата дъга е 40-55V, а дължината й е приблизително 14-20mm. Заваръчният ток се избира в съответствие с диаметъра и качеството на електрода (въглероден или графит) и е в диапазона 300-550A. Използваният флюс е същият като за заваряване на мед, съставът на тези флюси е даден на тази страница.

Флюсът се въвежда в зоната на заваряване, като се излива в жлеба.

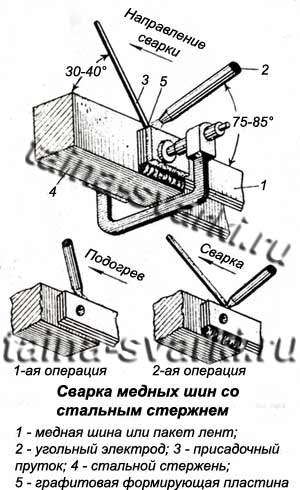

Най-добри резултати при заваряване на медни шини към стоманени шини се получават чрез заваряване с лодка. Схемата на такова заваряване е показана на фигурата. Първо, медните ръбове се нагряват с въглероден електрод и след това се заваряват с определена позиция на електрода и пълнежния прът (виж фигурата). Скоростта на заваряване е 0,25m/h. Заваряването на мед с чугун се извършва по същите технологични методи.

Заваряването на нисколегиран бронз с малка дебелина (до 1,5 мм) към стомана с дебелина до 2,5 мм може да се извърши с припокриване с неконсумируем волфрамов електрод в аргонова среда на автоматична машина с тел за пълнене с диаметър 1,8 мм, захранван отстрани.

В този случай е много важно да насочите дъгата към припокриването от страна на медта. Такива режими на заваряване: сила на тока 190A, напрежение на дъгата 11,5V, скорост на заваряване 28,5m/h, скорост на подаване на тел 70m/h

Мед и месинг се заваряват добре към стомана чрез флаш челно заваряване.

При този метод на заваряване стоманените ръбове се стопяват доста силно, а ръбовете на цветни метали са леко разтопени. Като се вземе предвид това обстоятелство и като се вземе предвид разликата в специфичните съпротивления на тези метали, вземете надвеса за стомана, равен на 3,5d, за месинг 1,5d, за мед 1,0d, където d са диаметрите на прътите, които трябва да бъдат заварени.

За съпротивително челно заваряване на такива пръти се препоръчва пръчка от 2.5d за стомана, 1.0d за месинг и 1.5d за мед. Специфичното съпротивление на валежите се приема в диапазона 1,0-1,5 kg/mm2.

На практика често се налага да се заваряват шпилки с диаметър 8-12 mm от мед и нейните сплави към стомана или стоманени шпилки към медни продукти.

Такова заваряване се извършва на постоянен ток с обратна полярност под фин поток OSC-45 без предварително нагряване.

Медни шпилки с диаметър до 12 mm или месингови шпилки L62 с диаметър до 10 mm при ток от 400A са добре заварени към стомана или чугун.

А шпилките от месинг марка LS 59-1 не се използват за заваряване.

Стоманените шпилки са лошо заварени към медни и месингови продукти.

Електроди за заваряване на мед

За свързване на мед без пълнител се използват консумативи електроди със специално покритие. Когато се разтопи, той създава слой от шлака, който предпазва мястото на заваряване от контакт с въздуха. Добавките, които съставляват покритието, когато се комбинират с метала, подобряват качеството на шева. Шлаковият слой забавя охлаждането на фугата, което спомага за отстраняването на повече газове.

Неконсумируемите въглеродни и графитни електроди се използват заедно с пълнителя, необходим за създаване на шев. Когато избирате, имайте предвид, че:

- за ръчно заваряване на мед цветът на покритието е червен;

- класовете със сиво покритие са предназначени за цветни метали;

- огнеупорните метали се варят със сини електроди;

- с жълто покритие термоустойчива легирана стомана.

Характеристики на процеса на медно покритие на стомана у дома

За производството на медно покритие у дома е необходимо да се изпълнят редица изисквания, произтичащи от самия технологичен процес, тъй като методът на потапяне включва използването на електролит. Този разтвор е каустик, подложен на изпаряване и тъй като по време на работа също ще се нагрее, изпарението ще бъде интензивно. За галваничното покритие у дома трябва да се погрижите за защитно оборудване и добра вентилация.

Галваничното покритие с мед у дома, въпреки доста примитивното оборудване, все пак дава отлични резултати. От всички метали стоманата осигурява най-здравата връзка с меден филм, така че по време на медно покритие на стоманата се получават отлични, издръжливи токови проводници. Покриването на стоманен продукт с меден филм ще даде на артикула по-привлекателен вид.

Медно покритие от стомана с потапяне в електролит

Преди да започнете процеса на медно покритие, трябва да подготвите дома, работното място, необходимите материали и лични предпазни средства за тези работи. След това трябва да подготвите детайла. Оксидният филм трябва да се отстрани от повърхността му с тънък шмиргел и фина метална четка. След отстраняване на филма частта се измива, обезмаслява се в топла сапунена вода и се измива отново с чиста вода под силно налягане.

Две медни плочи се поставят в контейнер (за предпочитане стъклен), електрически свързани една с друга. Тези плочи са аноди и са свързани с проводник към плюса на източника на ток. Към минуса на източника е свързан проводник, свързан към обработвания детайл, който е катодът в тази верига. В анодната верига е включен реостат за регулиране на силата на тока и амперметър за контрол.

Приготвеният електролитен разтвор се излива в контейнера, който включва меден сулфат, дестилирана вода и киселина. Разтворът се излива в количество, достатъчно да покрие напълно електродите и детайла. Към веригата се прилага напрежение, ток се задава от реостата със скорост 15 mA на квадратен сантиметър от площта на частта.

След половин час напрежението се отстранява, медната част се отстранява от разтвора, освобождава се от проводника, измива се старателно и се изсушава. Процесът завършен. Необходима забележка: всички операции трябва да се извършват с респиратор, гумени ръкавици и с включена вентилация.

Заваръчна машина за мед

Основните блокове се определят като полуавтоматични, автоматични, аргонови, инверторни агрегати. Всяко от устройствата извършва работа по различен начин на производство, оборудвано е с отличителни характеристики.

- Свързването на медни плочи може да се извърши от волфрамови органи в среда на аргон. Инверторите от модерния тип се захранват от битова мрежа, оборудвани с независима охладителна система и са леки.

- С тел се използват полуавтоматични инсталации. Има различни възли, включително местни, които не са по-ниски от вносните аналози по отношение на производителността.

- Медните проводници също са свързани чрез инвертор, като основната характеристика е рентабилна, ниска консумация на енергия. Защитата срещу залепване, горещ старт ще позволи на начинаещ майстор да работи без предварително обучение.

Самоделен заваръчен апарат за заваряване с въглеродни електроди

За домашна употреба най-добрият избор е агрегат с мощност до 3,5 kW. Изходната мощност е достатъчна за свързване на мед с дебелина 5 мм. Механизмите с ниски ресурси няма да навредят на домакинската електрическа мрежа, да предотвратят повреда на уредите.

Подготовка за патиниране

Както при всяка работа с химикали, безопасността трябва да бъде на първо място. Повечето от съединенията, използвани при почерняването, са много токсични. Излъчените пари могат да бъдат опасни за здравето, ако бъдат изпуснати в атмосферата. Има някои стандартни правила, които не трябва да се пренебрегват:

- необходимо е веществата да се съхраняват в специални епруветки, плътно затворени със запушалки за запечатване;

- съхранявайте разтворите на място, недостъпно за деца;

- процесът трябва да се извършва в специализиран шкаф с вградена вентилация (вратите на шкафа трябва да са леко отворени).

Преди обработка материалът трябва да бъде старателно измит, почистен и обезмаслен, за да се постигне най-добър ефект.

Окисление и патиниране - тези понятия не са синоними, последствията от всеки един от тези процеси се различават по ред един от друг.

Окисление на медта - образуването на оксиди и оксиди на повърхността на метала поради взаимодействието му с кислород-съдържащи елементи и други определени химични реагенти.

Патиниране - образуването на тънък слой от хлорни и серни съединения чрез излагане на метала на подходящите съединения. И двата процеса водят до промяна в цвета на материала, за което при естествени условия ще са необходими значителни периоди от време.

Инструкции стъпка по стъпка за топене на мед

Топенето на мед, ако подготвите всичко необходимо за изпълнението на такъв технологичен процес и подходите правилно към неговото изпълнение, ви позволява да правите медни продукти както за декоративни, така и за чисто практически цели дори у дома.

За да стопите мед, ще ви трябват следните инструменти, оборудване и консумативи:

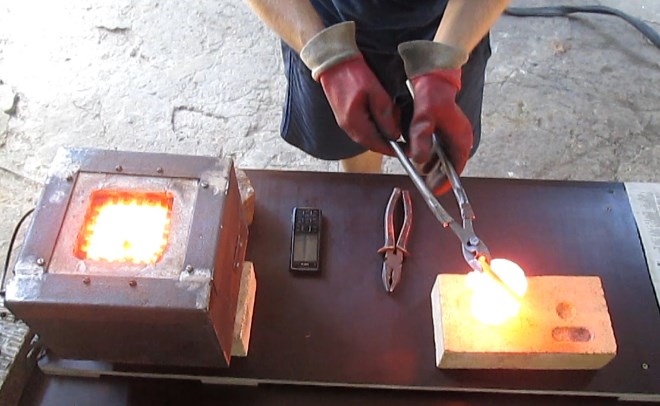

- муфелна пещ (за предпочитане с регулируема температура на нагряване);

- тигел, в който ще топите мед (за топене на мед се използват тигели от керамична или огнеупорна глина);

- щипки, с които горещият тигел ще бъде изваден от пещта;

- кука (може да бъде направена от обикновена стоманена тел);

- домакинска прахосмукачка;

- дървени въглища;

- формата, в която ще се извърши отливката;

- газова горелка и клаксон.

Най-малкото количество примеси се намира в електрическата мед

Стъпка първа

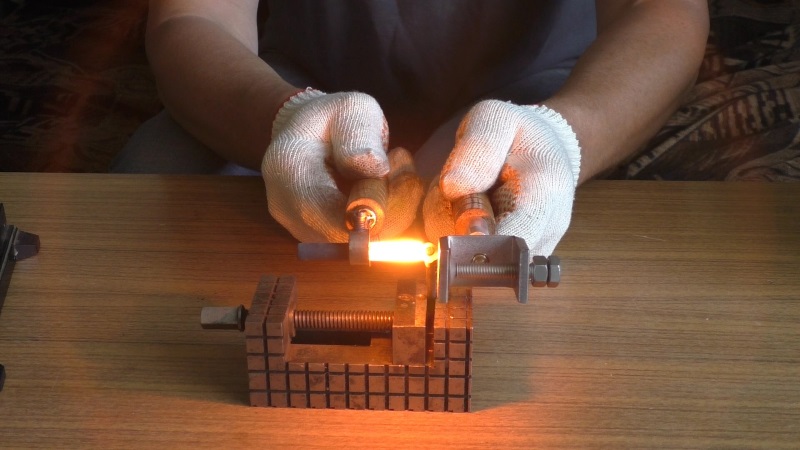

Медта в натрошено състояние се поставя в тигел. Трябва да се има предвид: колкото по-малки са парчетата метал, толкова по-бързо ще се стопи. Тигелът, след като се напълни с мед, се поставя в пещ, която с помощта на терморегулатор трябва да се нагрее до необходимото състояние. Във вратите на серийните муфелни пещи задължително е предвиден прозорец, през който можете да наблюдавате процеса на топене.

Прозорецът за наблюдение ще ви позволи да контролирате процеса, без да отваряте отново вратата, като по този начин няма да понижавате температурата във фурната

стъпка втора

След като цялата мед в тигела се разтопи, тя трябва да бъде извадена от пещта с помощта на специални клещи. На повърхността задължително присъства оксиден филм, който трябва да се премести към една от стените на тигела със стоманена кука. Разтопеният метал, след освобождаването на повърхността му от оксидния филм, трябва да се излее възможно най-бързо и точно в предварително подготвена форма. Подробностите и правилата за извършване на тази процедура са добре демонстрирани от видео, което е лесно да се намери в Интернет.

Ще е необходимо да излеете метала във форми много бързо, ако избраният от вас метод на нагряване не може да осигури желаната температура.

Стъпка трета

В случай, че нямате муфелна пещ на ваше разположение, тогава можете да загреете тигела с мед с помощта на газова горелка, като го поставите вертикално под дъното на резервоара

В същото време е важно да се гарантира, че пламъкът на газовата горелка е равномерно разпределен по цялата площ на дъното на тигела.

Стъпка четвърта

Ако у дома е необходимо да се стопят нискотопими сплави на медна основа (месинг и някои), тогава като нагревателно устройство може да се използва обикновена паялна лампа, която също се поставя вертикално под дъното на тигела. По време на топенето, извършено по този и предишните методи, повърхността на разтопения метал ще взаимодейства активно с кислорода, което ще доведе до интензивно окисляване. За да се намали интензивността на окисляване, разтопената мед може да се поръси с натрошен въглен.

Топене на мед с паялна лампа в самоделна печка

Пета стъпка

Ако вашата домашна работилница има ковачница, тя може да се използва и за топене на мед, месинг или бронз. В този случай тигелът с натрошен метал се поставя върху слой нажежен въглен. За да протича по-интензивно процесът на нагряване и топене, в зоната на горене на въглища може да се подава въздух, за което е подходяща обикновена прахосмукачка, която работи не за прибиране, а за издухване. В случай, че ще използвате прахосмукачка, върху маркуча й трябва да се направи метален накрайник с малък диаметър за продухване.

Процесът на топене ще бъде още по-ефективен в газова пещ

При избора на муфелна пещ за операции по леене с мед и нейните сплави трябва да се обърне внимание на температурния режим, който може да осигури такова устройство. В зависимост от вида на разтопения метал, такава пещ трябва да осигурява следните температури на нагряване:

- мед - 1083°;

- различни степени на бронз - 930–1140°;

- месинг - 880–950°.

Възможно е да решите сами да направите топилна пещ, като гледате видеото.

Обикновената мед, която не съдържа никакви легиращи добавки в химическия си състав, няма добра течливост в разтопено състояние, следователно не е подходяща за леене на продукти със сложна конфигурация и малки размери. За тези цели е най-добре да използвате месинг и да изберете сплав, чийто повърхностен цвят е по-светъл (това показва, че месингът от тази марка има по-ниска точка на топене).

Цел на патинирането

В днешно време медното патиниране се извършва изкуствено, но те преследват една единствена цел - да придадат на нещата рядък вид, да привлекат вниманието, да събудят желание за покупка.

Характеристики на медта

Медта е един от първите метали, които човекът се е научил да извлича и обработва. Изделия от мед и нейните сплави са използвани още през 3 век пр. н. е., за което свидетелстват исторически данни и резултати от археологически разкопки. Широкото използване на медта беше до голяма степен улеснено от факта, че е доста лесно да се обработва с различни механични методи. Освен това може лесно да се разтопи.

Медта, чиято повърхност се отличава с подчертан жълтеникаво-червен цвят, поради своята мекота, може лесно да се обработва чрез пластична деформация. Повърхността на медта, когато взаимодейства с околния въздух, е покрита с оксиден филм, който я боядисва в толкова красив цвят.

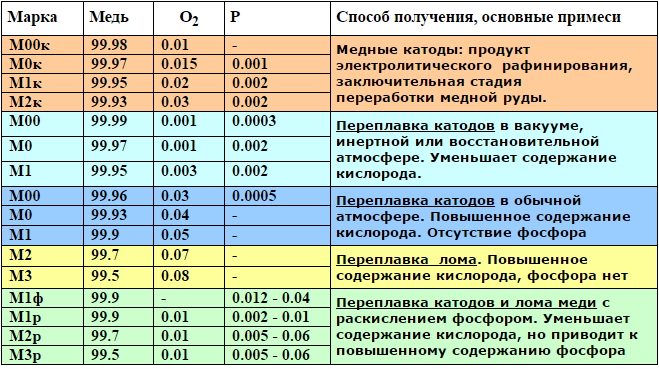

Технически марки мед и техният химичен състав

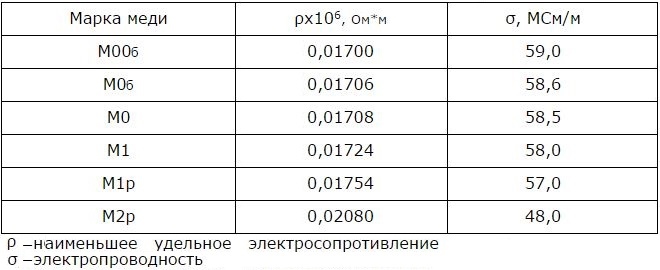

От голямо значение са такива характеристики на медта като електрическа и топлопроводимост, по които тя се нарежда на второ място сред всички метали, на второ място след среброто. Поради тези свойства продуктите, произведени от него, се използват активно в електрическата промишленост, както и в случаите, когато е необходимо да се осигури бързо отстраняване на топлината от отопляем обект.

Друг важен параметър на медта, който пряко влияе върху количеството енергия и труд, изразходвани при производството на продукти от нея, е точката на топене. За чиста мед температурата, при която металът преминава от твърдо в течно състояние, е 1083°. Ако смесите мед с калай и получите бронз, тогава точката на топене на такава сплав ще бъде вече 930–1140 °, в зависимост от съдържанието на основната легираща добавка в нея. Като месинг, който се получава чрез добавяне на цинк към основния метал, има още по-ниска точка на топене, която е в диапазона от 900–1050 °.

Електрически свойства на медта при 20°

Ако решите да приложите у дома такъв технологичен процес, важно е да знаете още един параметър - неговата точка на кипене. При 2560 ° медта започва буквално да кипи, което ясно се вижда във видеото на този процес.

Появата на мехурчета на повърхността на течния метал и образуването на активно газ в него се улеснява от въглерода, освободен от медта в резултат на нейното окисляване, което се случва при силно нагряване.

При спазване на технологията на топене върху повърхността на медния слитък могат да останат плитки пори, които лесно могат да бъдат отстранени чрез смилане.

Как да разтопите мед у дома

Артикулите, изработени от мед, както и различни продукти, в които е включена, намират широко приложение в ежедневието. Ето защо мнозина задават съвсем стандартен въпрос: „Как сами да разтопите медта?“

Имайки представа за тази технология, хората се научиха как да правят различни предмети от чист метал, както и сплави, получени от него - бронз и месинг.

- 1 Точка на топене

- 2 Топене на мед

Температура на топене

Топенето е процес, който характеризира постепенното преминаване на метал от стандартно твърдо състояние към течна консистенция. Всяко метално съединение или метал в чиста форма има своя собствена температура, под въздействието на която започва да се топи.

Важен фактор в този случай е какви примеси са включени в състава на разтопеното съединение.

И така, медта започва да се топи при температура от 1083 градуса по Целзий. Ако към него се добави калай, тогава точката на топене ще намалее и ще бъде приблизително 930-1140 градуса по Целзий.

В този случай такова колебание се дължи на количеството калай, включено в сплавта. Съединение от мед и цинк се топи при още по-ниска температура - 900-1050 градуса. Нагряването на всякакви метали е свързано с постепенното разрушаване на решетката, образувана от много кристали.

При нагряване температурата на топене се повишава до максималното необходимо ниво, след което растежът й спира и остава на достигнато ниво, докато целият метал се разтопи, след което започва да намалява.

Охлаждането е обратен процес на промяна на температурата. Докато се охлажда, той пада и "замръзва" на определено ниво, докато металът се втвърди напълно.

Така въглеродът излиза от медта по време на процеса на кипене, образуван в резултат на окисляване и тесния му контакт с въздуха.

Топене на мед

Технологията на топене на мед е била широко използвана от древни времена, когато хората са използвали огън за топене на метал за производство на стрели, върхове на стрели и други оръжия, както и предмети от бита.

Възможно е и топенето на мед у дома. За това ще ви трябва:

- Тигелът, където ще се стопи медта, и щипците, необходими за изваждането на тигела от пещта или за отстраняването му от огъня.

- Дървени въглища.

- Муфелна пещ (по-добре е температурата на нагряване да се регулира в нея).

- Клаксон.

- Обикновена прахосмукачка.

- Форма, в която се излива разтопена течност.

- Кука от стоманена тел.

- Газова горелка, ако няма муфелна пещ.

Алгоритъмът за топене включва няколко стъпки стъпка по стъпка:

Смелете метала и изсипете в тигела. Освен това, колкото по-малки са фрагментите, толкова по-бързо достига разтопено състояние. Поставете тигела в пещ, загрята до възможно най-високата температура, необходима за започване на процеса на топене (тук, между другото, ще ви е необходим температурен контролер). Много муфелни пещи имат прозорец, изрязан във вратата. Чрез него можете безопасно да наблюдавате процеса.

При достигане на течно, окончателно разтопено състояние на мед, тигелът с щипци трябва да се опита възможно най-внимателно и да се извади от пещта възможно най-скоро. На повърхността на течната субстанция ще се образува филм, преместете го до ръба на тигела с помощта на телена кука. Изсипете почистения от филма метал възможно най-бързо в предварително подготвена форма.

Ако няма муфелна пещ, медта може да се стопи с помощта на конвенционална газова горелка. Но тогава медта ще бъде в близък контакт с въздуха, а самият процес на окисление ще бъде много по-бърз. Следователно, за да се предотврати образуването на дебел филм върху повърхността на метала, медта, когато достигне течно състояние, се поръсва с натрошен въглен.

Можете също да разтопите медта и нейните сплави с ковачница. За да направите това, въгленът трябва да се нагрее добре и върху него да се постави тигел с метал (предварително смилане на мед). За да ускорите процеса на нагряване, насочете прахосмукачка върху въглищата, включена в режим на продухване

Особено внимание трябва да се обърне на върха на тръбата. Тя трябва да е метална, защото пластмасата ще се стопи под въздействието на висока температура.