Въведение

Тежестта на проблема с поддръжката

и ремонт на промишлени тръбопроводи

армировката (PTA) възникна с нач

реформиране на националната икономика

страна и формирането на пазарни отношения.

В резултат на трансформациите,

рязко увеличение на цената на PTA, което

бързо се доближава до глобалното

ниво. Ограничен размер на финансовите средства

потребителски ресурси PTA ги направи

търси изход от трудна ситуация,

при смяна на износени фитинги с

новото стана тежко икономическо

тежест. При тези условия потребителите

фитинги и си спомни възможността

ремонт и започна

извършват спонтанно при ниски технически

ниво, но поставяне на задачата за създаване на система

поддръжка и ремонт

PTA. Тази ситуация създаде търсене

на-технически средства за извършване

ремонт, технологични процеси,

методи за оценка на ефективността на

ремонти, правилник за организацията

ремонтна продукция, стандарти за

осигуряване на качеството и др.

Необходимо условие за нормално

функциониране на техническата

поддръжка и ремонт е

взаимодействие на изпълнители, въоръжени

дизайнерски и технологични

ремонтна документация, тех

средства – под формата на технологични

оборудване, технологично оборудване,

средства за диагностика, тестване и

контрол върху процеса на ремонт. В магазина

икономическа ефективност

е доминиращият фактор

определящ интерес към

стартиране и ежедневна поддръжка

нормално функциониране на системата

поддръжка и ремонт.

Относно осъществимостта на ремонта

PTA свидетелства структура

технологични процеси, резултати

технико-икономически изчисления и

практически данни за ефективност

експлоатация на специализирани

отдели и организации, които извършват

поддръжка и ремонт на PTA.

Разходите за провеждане на малки, средни

и предстои основен ремонт

варират от 7% до 50% от цената на нов

фитинги, което позволява съвсем определено

твърдят, че в съвременната икономическа

условия и на сегашно ниво

качество на тръбопроводната арматура

добре организирана и адекватна

най-малко технически оборудван процес

ремонтът е икономически изгоден за потребителя

фитинги.

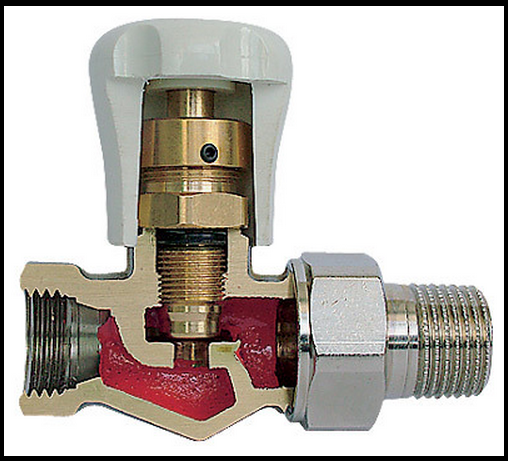

Свойства на шибъри, тяхната възможност

използване в различни индустрии

зависят от множество фактори. ДА СЕ

най-важните фактори са

конструктивен дизайн на основата

части като тяло, клин, капак,

материал, използван за тези части,

начини за получаване на заготовки, тегло и размер

спецификации.

Работата на клапаните не включва

само самият процес

функциониране на продукта, също е така

наблюдение на състоянието на тръбопроводите

системи, технологично оборудване

и тръбопроводни фитинги. за подкрепа

в изправност на оборудването,

тръбопроводна арматура и постоянна

се извършва охрана

постоянен надзор, технически

поддръжка и ремонт.

Клинови шибъри от позиция за осигуряване

херметичност в портата и ресурса

херметичността са най-трудни

обект от всички видове клапани.

Те принадлежат към четирите повърхности

системи. За осигуряване на херметичност

в тях е необходимо точно да се направят четири

повърхности. В този случай повърхностите трябва

точно разположени един спрямо друг

приятел. най-големият технологичен

предизвикателството е да се осигури точност

параметри на ъгъла на затвора. За постижение

прецизност в технологичния процес

ремонт трябва да се използва или

специализирани технологични

инструменти за универсално оборудване,

или специализиран ремонт

оборудване. Технологични методи

трябва да гарантират качеството на всички

набори от метрични параметри.

Описание на технологичния процес

Частично разглобяване на вентила с цел ремонт, смяна на шпиндела или клина се извършва без демонтаж на клапана от тръбопровода при липса на налягане на работната среда. Демонтажът се извършва в следния ред:

- поставете клина в горно положение ОТВОРЕНО и свалете корпуса и показалеца (за електрическото задвижване АД Тулаелектропривод);

- поставете клина в средно положение, като го спуснете с 3/4 от пълния ход, ако клапанът е в ОТВОРЕНО положение или го повдигнете с ¼ от пълния ход, ако клапанът е в ЗАТВОРЕНО положение;

- свалете електрическото задвижване;

- развийте щепсела с 2-3 оборота и се уверете, че в тръбопровода няма средно налягане;

- свалете крепежните елементи на капака;

- Повдигнете модула, докато излезе от корпуса. Отстранете възела и поставете клина във вертикално положение върху подложките;

- извадете главата на шпиндела от съвпадение с горния жлеб на клина, след което монтажът се монтира в хоризонтално положение върху облицовките. Ако е необходимо, отстраненият модул може да бъде напълно разглобен.

След проверка и ремонт на части и възли, сглобете клапана в следния ред:

- смажете и поставете уплътнителния пръстен в жлеба на края на корпуса;

- завъртете капака с шпиндела и стойката във вертикално положение, внимателно поставете главата на шпиндела в съответния жлеб на клина и спуснете сглобения модул в кухината на корпуса. Спускайте уреда бавно, като насочвате клина по водачите между дюзите на тялото

Клинът трябва да бъде монтиран в същата ориентация спрямо дюзите на тялото;

- монтирайте крепежния елемент на капака и го затегнете равномерно с въртящ момент в диаметрално напречен модел:

Mcr.=(70±7) kgf. m - за DN 500;

Mcr \u003d (120 ± 12) kgf. m - за DN 600;

Mcr \u003d (140 ± 14) kgf. m - за DN 700 800;

Mkr. =(190±19) kgf. m - за DN 1000,1200;

След това инсталирайте електрическото задвижване на клапана и проверете работоспособността на клапана.

Пълното разглобяване на клапана за ремонт на уплътнителния възел се извършва само след демонтиране на клапана от тръбопровода.

След монтажа шибърът трябва да бъде херметизиран с налягане Pn = 12,0 MPa с отворена врата в съответствие с правилата, които са в сила в действащото съоръжение.

Ремонт на клапани на тръбопроводи

Ремонт на фитинги и тръбопроводи

Основните дефекти на тръбопроводите са нарушения на плътността на фланцовите, съединителните и фитинговите съединения. Отстранете течовете чрез затягане на фланци, фитинги. Ако течът продължи, връзката се разглобява, уплътнителните повърхности, уплътненията се проверяват, уплътненията се сменят, ако е необходимо, пукнатини в тръбите. Отстранете неизправностите чрез прилагане на скоби, облицовки, заваряване чрез електрическо или газово заваряване. Пукнатините в медните тръби са запечатани с запояване.

При ремонт на тръбопроводи връзките се почистват старателно от замърсявания, мазнини, остатъци от междинни продукти и се измиват. Неравностите на уплътнителните повърхности се почистват с пили, иглени пили, скрепери, търкат се с абразивни пасти и прахове. Резбовите връзки на тръбопроводите се уплътняват с ленени резби, кълчища, миниум, варос и специални пасти.

Ремонтът на тръбопроводи (категориите са посочени в таблица 20) се извършва, като се вземат предвид изискванията на Правилата за проектиране и безопасна експлоатация на тръбопроводи за пара и гореща вода, одобрени от Госгортехнадзор на 10.03.70 г.

Изискванията на Правилата не включват тръбопроводи с параметри от категория 1 с външен диаметър по-малък от 51 mm и категории 2, 3 и 4 с външен диаметър по-малък от 76 mm; дренаж, продухване и изпускане от неметални материали; плаващи конструкции, атомни електроцентрали и специални инсталации.

За ремонт на тръбопроводи, предмет на Правилата, се използват само разрешени от тях материали. Материали, които нямат паспорти или сертификати, могат да се използват само след тестване и контрол.

Производството, монтажа и ремонта на тръбопроводи и техните елементи трябва да се извършват от предприятия или организации, които разполагат с необходимите технически средства и обучен персонал.

Производството и ремонтът на тръбопроводи, подлежащи на регистрация в органите на Госгортехнадзор на СССР, може да се извършва само от организации, които имат разрешение от местните органи на Госгортехнадзор; тръбопроводи от категория 1 с условен проход над 70 mm, т.к. както и 2 и 3 категории с условно преминаване над 100 мм. Други тръбопроводи са регистрирани в предприятието - собственик на тръбопровода.

Разрешението за експлоатация на новомонтиран или ремонтиран тръбопровод се издава от областен инспектор на Госгортехнадзор на СССР (за тръбопровод, регистриран в органите за надзор на котли), а за тръбопроводи, които не са регистрирани в надзора на котела, от лице в предприятието, отговорно за доброто състояние и безопасна експлоатация на тръбопроводите.

При ремонт е позволено да се използват всички промишлени методи за заваряване, които осигуряват необходимата експлоатационна надеждност на заварените съединения на тръбопровода. Заварчици със сертификат имат право да заваряват. Заваръчните работи се извършват при температура на околната среда най-малко 0°C. При монтаж на тръбопровода е разрешено да се използва заваряване при температура минус 20 ° C (с дебелина на заварените елементи до 16 mm). При лошо време заварчикът и мястото на заваряване трябва да бъдат добре защитени.

Повреда на арматурата. Най-честите дефекти са износване и повреда на уплътненията на жлезите; захващане на уплътняващи повърхности; износване на седлото на клапана и диска на клапана; износване на резбата на шпиндела. Мерките за отстраняването им са посочени в табл. 21.

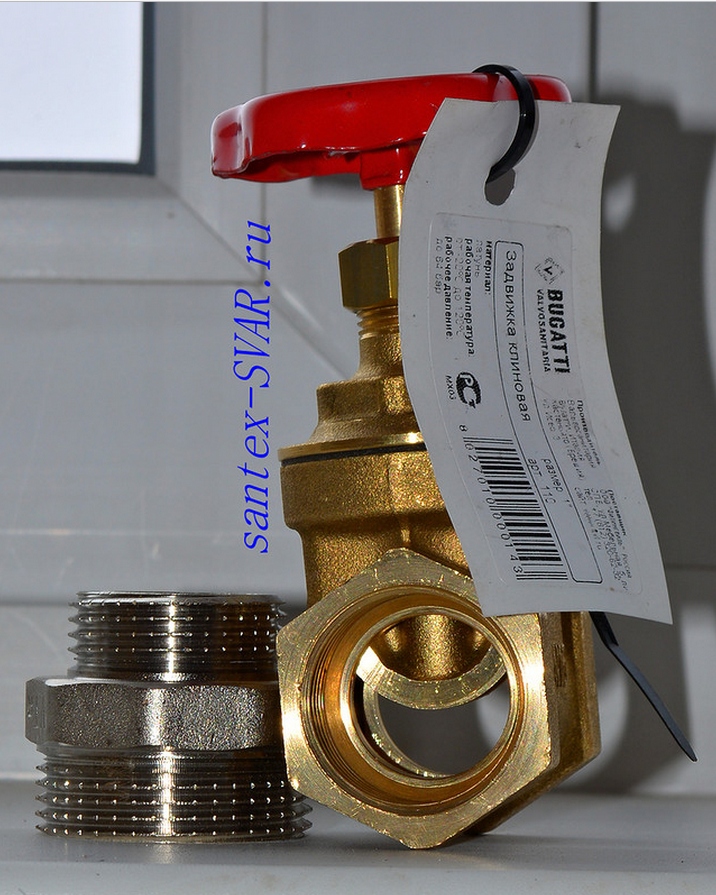

КЛАПАНАТА Е НАПЪЛНО РЕГУЛИРУЕМА ОТ 0 ДО 100 .

Цялата гама и без стесняване.

предвид много мръсните щрангове - най-добрият избор за издръжливост.

За първи път го поставиха на инсталация в Бердск - на системния администратор Kenguryakh.

Първоначални данни: щранг 1 инч И желанието на клиента kenguraha : Когато монтирам нов радиатор, бих искал да запазя зоната на потока колкото е възможно повече.

Има няколко метода без стесняване на щранга:

Кенгуруто не е Австралия!

Това не е обикновен сисадмин на Берд: той работи дълго време в Института по математика към Академията, накратко доцент - и много скачащ! Какво правят там? Изчисляват ли правилното оборудване за отоплителна инсталация?Това кенгуру бързо и енергично прескочи опушеното: при 3/4 от чешмата също има стеснение - нека сложим крана на 1 инч!  kenguraha: Бих искал да мога да регулирам топлопреминаването на радиатора. Какви опции има за това, като се има предвид диаметърът на щранга?

kenguraha: Бих искал да мога да регулирам топлопреминаването на радиатора. Какви опции има за това, като се има предвид диаметърът на щранга?

Добре, мисля: точно сега бързо ще прекъснем този математик: винаги има стеснение на термостатичния контролен клапан:

чисто конструктивно - допълнително хидравлично съпротивление:

В максимално отворено състояние, той пропуска 3 пъти по-малко вода от кран с пълен отвор.

И в старицата има дупка: оказва се, че има клинов клапан за продажба - пълен отвор.

Напълно регулируема от 100% до 0% (пълен диапазон и без стесняване).

Резюме: Австралийското скачащо кенгуру е по-добро в:

Снимка на реална инсталация: Минския чугунен радиатор е класика.

Поръчката е направена в стила на носталгия: "котелно от черпак" - всички сме произведени в СССР.

Кранове и вентили, тръбни огъвания и без модерен биметъл: всичко е специално подбрано според дизайна на онази епоха.

Извънземна батерия от друга галактика - небесен, космически оттенък.

Blatnoy, елитен радиатор от "синя кръв" - феновете на акрилните вани не разбират това.

А любителите на полипропилен (целофанови слоеве) при нагряване по принцип ще плюят.

Износване на части и методи за възстановяване

Фитингите, изискващи ремонт, се демонтират, измиват и изпращат сглобени в ремонтна фирма. Тук се разглобява и се отстраняват дефектите. Най-честите причини за повреда на спирателните вентили са течове поради корозия, прорези, вдлъбнатини на чужди тела по уплътнителните повърхности, както и деформация на корпуса на клапана под въздействието на външни натоварвания и температурни деформации.

Вътрешната кухина на тялото се проверява за откриване на черупки, пукнатини и други дефекти. Непроходните дефектни места в тялото се изрязват на пълна дълбочина до оголен метал. Преди изрязване на пукнатини в краищата им се пробиват дупки с диаметър 8-10 мм. Краищата, съседни на точките на рязане, се почистват с пила и метална четка. След ецване с 10% разтвор на азотна киселина, пукнатините се заваряват чрез електродъгово заваряване и се обработват термично.

При проверка на частите на затвора проверете херметичността на уплътнителния пръстен (седло) в тялото и чистотата на повърхността му. Затворът (порта, дискове), шпинделът, втулката, кухините на съединителната кутия, главата на втулката и крепежните елементи се проверяват за нарязвания, драскотини, драскотини и други повреди. Повредените части се изхвърлят и ремонтират.

Различни мивки, кухини, драскотини и други повреди по уплътнителните повърхности се елиминират чрез завъртане, шлайфане и шлифоване на машината. Дефектите с дълбочина над 0,5 mm върху уплътняващата повърхност се елиминират чрез предварително изрязване на дефектното място и наваряване на метал върху него, последвано от обработка. Ако дълбочината на повредата е по-малка от 0,5 mm, тогава се извършва шлайфане с абразивно колело и шлифоване.

Течовете между тялото и седалката се елиминират в зависимост от вида на закрепването. Ако седлото се фиксира в тялото чрез натискане, тогава то се изважда от тялото и се заменя с ново, което се заварява към тялото с предварително изрязване на седалката.

Ако седлото е поставено върху резба, тогава то се развива с помощта на специални ключове и приспособления. Ако има нормално запазена резба, се завинтва нова седалка със същото устройство, но с голям момент на затягане.

Ако резбата за седалката има значително износване, тогава тя се отегчава до по-голям размер с едновременно пробиване за заваряване.

На това място се притиска нов пръстен и се заварява. Ако пръстените са заварени към клапана, тогава те се завъртат на струг в специално устройство, където и двете повърхности се обръщат в една инсталация.

След това тялото на клапана преминава към шлайфане и приливане на пръстените. И двете страни на клина в този случай са заварени и обработени в приспособлението в една настройка. Клинът се регулира по протежение на корпуса на клапана на машина за хоризонтално заточване и шлифоване.

Обработката на уплътнителни пръстени на клинови шибъри може да се извърши не само на струг, но и на хоризонтално пробивна машина.

Преди ремонт шпиндела се почиства от следи от старата набивка, сажди и мръсотия, измива се с керосин или бензин. Уплътнителната повърхност на шпиндела трябва да е огледално гладка.

Недълбоките вдлъбнатини и драскотини, с дълбочина над 0,08 - 0,15 mm, се елиминират чрез намазване с EOI паста или шлифовъчни прахове, разредени в масло.

Вътрешната повърхност на части, съвпадащи с шпиндела, също се проверява за чистота и липса на овалност.Една от трудоемките операции при ремонта на фитинги е шлайфането на уплътняващи повърхности. Лапирането на плоски части от армировката (седло, клинове) се извършва върху плоча.

Лапирането може да се извършва както ръчно, така и механично. Дизайнът на обиколките се избира в зависимост от формата на повърхностите, които ще се обливат, и размера на условния проход.

При механично шлифоване на уплътняващите повърхности се използват лайсни машини или приставки за пробивни машини.

Лапиращите машини имат възвратно-постъпателно - въртеливо движение на плъзгащата машина с оловно въртене в една посока. Електрокорунд или силициев карбид с различни размери на зърната се въвеждат в пастата за наливане. Лапирането се извършва до светъл матов цвят на уплътнителните повърхности.

Практическият метод за проверка "на молив" е, че върху подготвените повърхности на матриците, клин или тапа (за кранове) се прилагат тънки напречни рискове. Ако след съпоставянето на шлифовани повърхности и тяхното взаимно движение, следите са изтрити навсякъде, тогава се счита, че е постигнато добро шлайфане.

След смяна на уплътнението и набивката, сглобеният клапан се изпраща за тестване на готови продукти.