Продукти от пиролиза на въглища

И така, в самото начало на нашата статия споменахме, че чрез пиролиза от въглища можете да получите следните видове продукти:

- Солиден

- Течност

- газообразен

Сега разгледайте всеки вид пиролизни продукти по-подробно.

При пиролизата на каменни въглища се получава твърд кокс, който днес се използва главно в такива индустрии като черна и цветна металургия. Коксът е по-съвършено твърдо гориво от въглищата, поради което се използва за топене на метали.

Въпреки това, коксът, въпреки че е основният продукт на пиролизата на въглищата, далеч не е най-ценното нещо, което може да се извлече от този природен ресурс. Страничен продукт от този процес е смес газ-пара, която съдържа много химични съединения. Тази смес се разделя чрез кондензация на течен и газообразен компонент, от който на свой ред могат да се получат повече от 250 химични съединения.

Основният течен продукт на пиролизата на въглища е каменовъглен катран, черен течен продукт, който е сложна смес от органични съединения. От каменовъглен катран, чрез по-нататъшна обработка, се получават вещества като:

- феноли

- нафталин

- антрацен

- Различни хетероциклични съединения

- Технически масла

- синтетично гориво

Въпреки това, заслужава да се отбележи фактът, че маслата и течните горива, получени чрез пиролиза на въглища, не са подходящи за използване в двигатели с вътрешно горене, тъй като съдържат много примеси в състава си. Поради тази причина тези пиролизни продукти изискват допълнително пречистване за по-нататъшна употреба. И това значително увеличава цената на тези пиролизни продукти, което прави производството им не много рентабилно.

Газообразният продукт от пиролизата на въглища е така нареченият пиролизен газ, който е смес от горими газове и различни химични съединения. В много страни по света пиролизният газ сега се използва като алтернативен източник на енергия, предимно топлинна.

Ако тази технология е съвсем нова за нас, то в някои европейски страни пиролизният газ отдавна се е превърнал в познато гориво. В допълнение, пиролизен газ, както и каменовъглен катран, също могат да се използват за получаване на различни химични съединения. Така че от този газ се изолират бензол, фенол и други вещества.

- Коментари към статията

Съдържанието на втория блок

Оборудване за производство на

В основата на производствения процес за производство на дървени въглища са следните механизми:

- Хидравличен цепач за дърва.

- Верижни триони.

- Везни.

- Пещ на дървени въглища.

- Генератор на електричество.

За изграждането на пещта трябва да бъде оборудвана открита и равна зона, самата пещ трябва да бъде с високо качество, осигурявайки невъзможност за проникване на кислород. В противен случай част от суровината няма да бъде преработена, а изгорена.

Видео: пещ на дървени въглища.

Добрата пещ е проектирана по такъв начин, че газовете, които се появяват по време на окисляването, се подават в пещта, изгарят там и се изпращат за поддържане на необходимата температура. Такива икономии на енергия са екологични и икономични.

Има и оборудване, в което е възможно да се използва само един контейнер. В този случай непрекъснатостта на технологичното производство на дървени въглища се нарушава и се появяват престои. Тази ситуация се решава от наличието на подвижни контейнери, в които можете отделно да изсушите, да окислите дърва за огрев и да ги оставите да изгорят.

Съвременните технологии, използвани за направата на дървени въглища, са безотпадни, екологични и ергономични. Оборудването не се нуждае от допълнителни и специфични грижи.В производството по правило 3 души отговарят за непрекъснатостта на процеса и автоматичното регулиране на машините.

Оборудването се различава по своята променливост, но те могат да бъдат групирани в 3 основни типа:

- Мобилни инсталации;

- Стационарни механизми;

- Спомагателно оборудване.

Първата и втората група оборудване се различават по наличието и липсата на възможност за неговото прехвърляне. Освен това някои от видовете оборудване имат една функция за сушене и пиролиза.

Пещите за дървени въглища имат тегло от 6 до 80 тона. Когато избирате мобилно оборудване, трябва да вземете малки модели, които ще ви позволят да промените местоположението им. Изборът в тяхна полза се дължи на липсата на възможност за системно доставяне на консумативи на определено място. Мобилните инсталации се състоят от модули, бързо се сглобяват и демонтират. Те могат да бъдат разположени без създаване на допълнителни навеси и защитни помещения.

Стационарните инсталации, напротив, изискват разпределяне на отделно приспособено помещение, което може да се използва едновременно като склад на готови продукти.

Монтажът на оборудването трябва да се извършва от специалисти и да отговаря на разпоредбите на GOST. Всички инсталации трябва да отговарят на изискванията за безопасност и екологичност, тъй като отпадъците и въглеродните остатъци се изгарят в пещите.

Спомагателното оборудване е желателно за придобиване, тъй като значително намалява разходите, предимно от временен характер. Такива механизми включват дозатор за претегляне и опаковане, сепаратор.

Предимства и недостатъци на пиролизните котли

В газовите котли горивото се използва най-ефективно, тъй като изгаря почти напълно. Това не само ви позволява да получите повече топлина, но и намалява вредните емисии в атмосферата.

Понякога такива котли се използват за изхвърляне на производствени отпадъци с минимално замърсяване на въздуха. Освен това количеството пепел се намалява, което намалява честотата на почистване (при използване на дърва за огрев - около веднъж седмично).

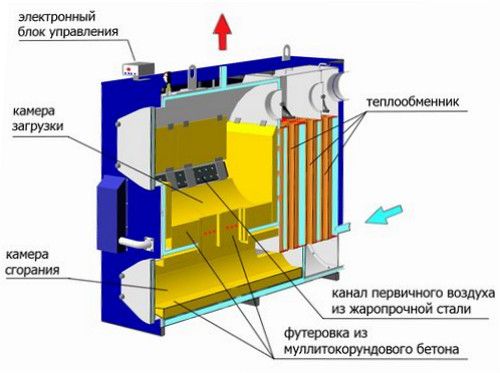

При директно изгаряне на твърдо гориво е доста трудно да се регулира нагряването на охлаждащата течност. При пиролизните котли с продължително горене това е възможно благодарение на контрола на подаването на въздух.

Размерът на използваните дърва за огрев може да бъде доста голям, можете да използвате не нарязани дърва за огрев. Съвременните модели са оборудвани с електронно оборудване, което прави управлението на отоплителния процес по-лесно и удобно.

Недостатъците включват високата цена на оборудването и високите изисквания към качеството на суровините. Спестяванията на гориво с течение на времето ще изплатят разходите за оборудване. Като гориво се препоръчва използването на дърва за огрев, изсушени в продължение на 12 месеца, със съдържание на влага 12-20%.

В противен случай котелът няма да работи с обявената мощност, а също така ще изгасне при намаляване на подаването на въздух. Ако температурата на охлаждащата течност в връщащата тръба е ниска, температурата в първичната камера ще намалее, което може да доведе до изтичане на горивото.

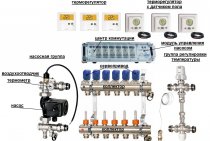

За да се избегне това, понякога се монтира специална байпасна тръба. В същото време дизайнът на отоплителната система става по-сложен и цената на инсталацията се увеличава.

Използване на принудително сцепление

За да се осигури правилната работа на пиролизния котел с продължително горене, е необходимо подаване на първичен и вторичен въздух. Принудителната тяга се осигурява от вентилатор или димоотвод, който работи на захранване.

Това позволява:

- бързо повишаване на температурата в горивната камера и отоплителната система като цяло;

- ускоряване на началото на процеса на пиролиза;

- удължете работата на котела при едно зареждане с гориво;

- автоматично поддържа температурата на охлаждащата течност.

Единственият минус е необходимостта от постоянно захранване. При отсъствието му работата на отоплителната система е преустановена.Изходът от ситуацията може да бъде използването на котел с естествена тяга, който не изисква електрическа връзка.

За пълноценната му работа е необходим добре проектиран и монтиран комин. Тези бойлери трябва да се почистват по-често. Поради липсата на електроника, вероятността от повреди е сведена до минимум. Въпреки това, ефективността на такива котли е по-ниска, което се компенсира от по-ниска цена.

Използването на пиролизни котли на твърдо гориво е един от най-ефективните начини за организиране на автономно отопление. Съвременното електронно оборудване, което контролира работния процес, ви позволява да автоматизирате процеса на отопление.

Липсата на газ или недостатъчната мощност на електрическите мрежи принуждава собствениците на жилища да решат проблема с зимното отопление с помощта на оборудване за твърдо гориво. Сред тези агрегати пиролизните котли с продължително горене се открояват като отделна група (второто често срещано, но не съвсем точно, име е газови котли). Причината за това е високата им ефективност – до 85% и голям обхват на мощността на уреда – от 30 до 100%.

Как да загреем котел с пиролизно горене с въглища

- Запалване на пиролизен котел на въглища - при напълно отворен амортисьор, въглищата се запалват. Забранено е използването на керосин, бензин и други съединения, които ви позволяват бързо да запалите пламъка. За запалване се използва малко количество сухи дърва за огрев.

- Превключване на котела в режим на пиролиза - след изпичане в продължение на 15-20 минути, клапата се покрива и се превключва в режим на пиролиза. От една отметка котелът продължава да работи до няколко дни.

Кои въглища са по-добри за пиролизни котли

висока температура

Дизайнът предвижда горивна камера с горно зареждане, изработена от дебелостенна стомана или чугун. Въпреки промените във вътрешната структура, е необходимо пиролизният котел да се загрява изключително с въглища, чийто клас е посочен в техническата документация.

За размера на фракцията се прилагат отделни изисквания. По-добре е да отоплявате автоматични котли с фини въглища от 0,5-2 см, това се дължи на особеността на подаването на гориво на шнека.

- Антрацит - на антрацитни въглища работят повечето съвременни модели отоплително оборудване. Въглищата имат добри калорични характеристики и малък пепелен остатък.

- Въглища - използването на въглища в пиролизни котли също е оправдано. Този тип гориво е стандартът за изчисляване на калоричността.

- Кафявите въглища - имат високо съдържание на пепел, в резултат на което често се наблюдава изгаряне на скарата. Възможно е използването на кафяви въглища в пиролизен котел само ако има система за предварително нагряване на въздуха, преди да се подаде в пещта. Използването на високопепелни и мокри скални разновидности е забранено.

- Дългопламенни въглища - доставят се на плочи и големи фракции. Той получи името си поради способността да гори с дълъг пламък, като дърво. В същото време времето за изгаряне на въглища с дълъг пламък е приблизително 2-2,5 пъти по-дълго от това на дърва за огрев.

- Въглищните брикети се произвеждат от отпадъци от въглища чрез пресоване и добавяне на циментиращи съединения. Брикетите се запалват бързо и имат добри калорични свойства. Като предимства те разграничават и почти пълното отсъствие на пепелни остатъци и шлаки.

оптимални видове

Разход на въглища в пиролизен котел

среда, твърда мразовита зима

Изчисленията се извършват, както следва:

- Изчислете отопляемата площ - за това дължината на къщата се умножава по нейната ширина.

- Изчислете необходимата мощност на котела по формулата 1 kW = 10 m².

- Изчислете цената на отопляемата площ. Средната цена за отоплителния сезон ще бъде 550 кг за всеки 10 kW от котела или 100 m².

- Получената стойност се умножава по броя на месеците на отоплителния сезон.

Производителите в техническата документация посочват колко дълго ще работи котелът на един раздел въглища, изброяват всички видове гориво, разрешени за употреба, приблизителен разход и други характеристики.

Избор на марка на производител на оборудване за пиролизни въглища

вътрешен пазар

- Отоплителни пиролизни въглищни котли от руско производство - произведените продукти са адаптирани към домашни условия на работа, непретенциозни към качеството на горивото. Най-популярните модели са Trajan, Geyser, Divo.

- Разновидности на вносни котли за пиролиза на въглища - топлогенератори, произведени в страните от ЕС, са изработени от стомана или чугун. Допуска се комбиниран дизайн, когато се използват чугунени решетки заедно със стоманен топлообменник.Продуктите се отличават с висока надеждност, пълна автоматизация на горивния процес и дълъг експлоатационен живот. Съставът на компаниите е популярен: Buderus, Atmos и др.

Руски котли

Как да изберем пиролизен котел

Пазарът предоставя богат избор на купувача. Повечето от агрегатите са творение на чешки производители, но немски представители държат лидерството. Почти всички модели се нуждаят от електричество, могат да работят на въглища, дърва или да бъдат комбинирани.

Когато избирате, обърнете внимание на:

- единична мощност;

- външен дизайн;

- броя на веригите.

При закупуване на такъв нагревател е необходимо правилно да изберете неговата мощност, така че да има достатъчно топлина за стаята. Показателят е следният: 1kW мощност на пиролизния котел е необходима за отопление на 10 кв. м помещения. Това се взема предвид факта, че къщата е добре изолирана, височината на стените не надвишава 3 метра. Ако са възможни топлинни загуби у дома, купувачът не е сигурен в надеждността на сградата, тогава се взема предвид не 1 kW, а 1,3 kW. Например, за стая от 30 кв. m се нуждаят от пиролизен агрегат с мощност най-малко 3,9 kW (1,3 kW * 30 кв. m / 10 = 3,9 kW).

Пиролизните котли са технологични устройства, имат голям брой електроника и разнообразие от настройки, по-скъпите имат контролен панел и керамична пещ, която ви позволява да поддържате топлина за дълго време, добри технически характеристики. Можете да намерите и по-нови модели: пиролизен котел в чугунен корпус (немски производител Dakon).

Има модели, които все още могат да работят без електричество. Това са котли OROR (чешки). Същността на тяхната работа е следната: образуването на газове се случва по време на пиролизата на горивото, пътят им преминава през горелка от дифузионен тип, където те се насочват към горивната камера.

Изгарянето се получава поради вторичния въздух. Вторичният въздух не се усилва от вентилатора и не се насочва към горивната камера, за разлика от повечето модели, той се засмуква в камерата по време на движението на газовете. Това се улеснява от специална пореста тръба. Чрез отваряне на вторичните и първичните въздушни клапи се регулира мощността на котела. Такива модели работят напълно автономно, гарантират ефективност от 89%.

Автономните отоплителни системи са уместни предимно там, където няма възможност за свързване към основното топлоснабдяване. Един от съвременните видове такива системи са пиролизни котли на твърдо гориво с дълъг период на горене.

Разнообразие от модели, налични за продажба, се различават по мощност, оборудване и цена. Такива котли имат висока ефективност и минимално количество емисии на продукти от горенето в атмосферата. Възможността за автоматизиране на управлението прави използването им по-удобно.

Същността на пиролизния котел

Такъв пиролизен котел се нарича още газов котел. Същността на работата при пиролизното изгаряне на гориво: под въздействието на високи температури и в условия на липса на кислород, твърдото гориво (лигнит, въглищни дървесни брикети) се разлага на летливи частици.Оказва се така нареченият пиролизен газ. Температурни индикатори на отоплителното оборудване 200-800 градуса. Тази химическа реакция допринася за по-добро нагряване и изсушаване на горивото в котела, извършва се нагряване, което върви по посока на горене на въздуха.

Високата температура насърчава смесването на кислорода с освободения пиролизен газ. В резултат на това газът изгаря. Топлинната енергия се генерира от горящия газ. Трябва да се отбележи, че пиролизният газ също взаимодейства с активния въглен по време на неговото изгаряне. Следователно, напускайки котела, димните газове практически нямат вредни компоненти. По-скоро те са смес от въглероден диоксид и водна пара. Полученият CO2 влиза в околната среда три пъти по-малко, отколкото след работата на конвенционалните котли на въглища или дърва. Тези единици се считат за екологични, не замърсяват околната среда.

Агрегатите от този тип работят на въглища и дървесно гориво. Ако използвате некачествено сурово гориво, нагревателят ще загуби мощността си до 50%. Такова гориво гори лошо, пуши, загрява малко и намалява живота на котела и комина.

Предимства на пиролизните агрегати:

- мощност регулируема от 30% до 100%;

- процесът на почистване и поддръжка е лесен;

- малка нужда от гориво;

- доставка на гориво на ден само веднъж;

- голямо количество гориво изгаря едновременно;

- използването на сурово гориво от котел, работещ на въглища, чието съдържание на влага не е по-високо от 20%.

недостатъци:

- скъпо отоплително устройство;

- нужда от електричество.

Всеки вид гориво гори по различен начин. Що се отнася до въглищното гориво, кафявото изгаря за 8 часа, а черното за 10 часа. С пиролизните котли са възможни спестявания, дори като се вземат предвид такива недостатъци като нуждата от електричество, а не ниска цена. За захранването на вентилатора е необходимо електричество, но му трябват само 85 вата, за да работи (като нормална крушка). Ако това е проблем, тогава дизелов генератор може да се справи с него.

Предимства на отоплителните уреди от пиролиза

- В допълнение към високата ефективност и възможността за контрол на мощността, предимствата на това оборудване включват дълго време на горене с един раздел.

- Висока екологичност: процесът на горене продължава, докато горивото се разложи почти напълно на неутрални вещества - вода и въглероден диоксид, комините не са обрасли с катран. Страничните газообразни вредни вещества се образуват незначително.

- Изключен дим в стаята. Няма образуване на сажди, количеството генерирана пепел е минимално. Простата автоматизация улеснява управлението на уреда.

- Разнообразие от горива: дърва, дървесни отпадъци, въглища - това е предимството на котлите.

- Не изисква честа поддръжка: продуктите от горенето не замърсяват уреда, но е необходимо периодично почистване. Високотехнологичната автоматизация следи неизправностите и предотвратява тяхното възникване.

ИСК

1. Инсталация за производство на дървени въглища, характеризираща се с това, че е изпълнена под формата на хоризонтално ориентирано тяло с огнеупорни крайни и странични стени, разделено от вертикално ориентирани огнеупорни прегради на поне един пещ блок, най-малко един пиролизен блок и блок отработени газове, в долната част на корпуса има поне един колектор на пиролизни газове, а в страничните стени и/или преградите на корпуса има канали за паро-газова смес, отработени газове, вторичен въздух и циркулация на водна пара, докато горивният блок е направен под формата на горивна камера с отвори за захранване и амортисьори, които регулират подаването на първичен въздух, пиролизният блок включва най-малко две клетки, образувани от стените на корпуса и / или вертикални прегради , с най-малко една реторта, поставена във всяка от клетките, оборудвана с дренажна тръба каналът за смесване на пара и газ е свързан от едната страна към горивния блок, а от другата страна към блока за пиролиза; каналът за циркулация на водните пари е свързан от една страна към колектора на пиролизния газ, а от другата страна към изпускателен блок за отработени газове, докато колекторът на пиролизния газ е свързан от едната страна към изходната тръба на ретортата, а от другата страна е свързан към горивния блок.

2. Инсталация съгласно претенция 1, характеризираща се с това, че в стените на всяка клетка на пиролизния блок има отвори за свързване на кухината на клетката с канала на парогазова смес и канала за отвеждане на отработените газове.

3. Инсталация съгласно претенция 1, характеризираща се с това, че клетката на пиролизния блок е снабдена със запечатан огнеупорен капак.

4. Инсталация съгласно претенция 1, характеризираща се с това, че модулът за отстраняване на отработените газове е направен под формата на камера, оформена от стените и/или преградите на корпуса, с отвори за свързване на камерата на блока за отстраняване на отработените газове с канали за подаване на вторичен въздух, водна пара и отработени газове.

5. Инсталация съгласно претенция 1, характеризираща се с това, че входът на канала за подаване на вторичен въздух е разположен в крайната стена на корпуса, а изходът е в стената на блока за отстраняване на отработените газове.

6. Инсталация съгласно претенция 1, характеризираща се с това, че каналите за циркулация на водната пара са разположени в каналите за подаване на вторичен въздух.

7. Инсталация съгласно претенция 6, характеризираща се с това, че е снабдена с двупосочен кран, конфигуриран да прекъсне канала за циркулация на водната пара от колектора на пиролизния газ.

8. Инсталация съгласно претенция 1, характеризираща се с това, че клетките на пиролизния блок са направени от квадратно хоризонтално сечение.

9. Инсталация съгласно претенция 1, характеризираща се с това, че всяка реторта е разположена в централната част на клетката с разстояние не повече от 0,4 m от стените й.

10. Инсталация съгласно претенция 4, характеризираща се с това, че обемът на горивната камера на горивния блок е не повече от 37% от обема на клетките на пиролизния блок и не по-малко от 110% от обема на камерата на модула за отстраняване на отработените газове.

11. Инсталация съгласно претенция 2, характеризираща се с това, че площта на отворите за свързване с канала на паро-газова смес на всяка клетка е не повече от 140% от площта на напречното сечение на канала на смес от пара и газ.

12. Инсталация съгласно претенция 1, характеризираща се с това, че ретортата на пиролизния блок е направена под формата на тяло с дъно, капак и цилиндрична странична стена, снабдена с изпускателна тръба за газ, свързана към колектора за пиролизен газ, докато страничната стена е направена многослойна, а тръбата за изпускане на газ е монтирана в горната част на страничната стена.

13. Инсталация съгласно претенция 1, характеризираща се с това, че страничната стена на ретортата е оформена от поне един метален лист, навит на руло, или от два метални цилиндъра, разположени коаксиално с технологична междина.

14. Инсталация съгласно претенция 1, характеризираща се с това, че съдържа филтърен блок, димоотвод и комин, свързани последователно през изпускателната тръба към блока за отстраняване на отработените газове.

Стартиране на котела

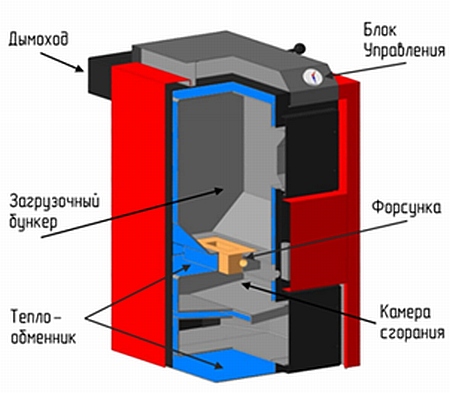

По време на пускането на пиролизния блок си струва да се вземат предвид характерните характеристики, по които се различава от класическите котли. Работата на устройството в режим на газогенератор се осъществява благодарение на две камери, които са оборудвани с порти (клапи)

Но не всеки си спомня, че такъв отоплителен агрегат първо трябва да се затопли.

При достигане на температурата в диапазона от + 500- + 800 градуса, можете да започнете да потапяте твърдо гориво и едва след това да преведете амортисьора в режим на работа на пиролиза и да стартирате димоотводителя. Чист жълто-бял пламък (фиг.3) потвърждава правилните настройки на газогенератора, че в димните смеси няма токсични продукти на горене.

Тази последователност от действия по време на стартиране гарантира бавно и безкислородно изгаряне на горивото, ефективно освобождаване и изгаряне на пиролизен газ (чист), постоянна комфортна стайна температура за 24 часа.

Принципът на работа на пиролизния котел за продължително горене

Пиролизните котли с продължително горене набират значителна популярност, особено в тези райони, където няма достъп до газ

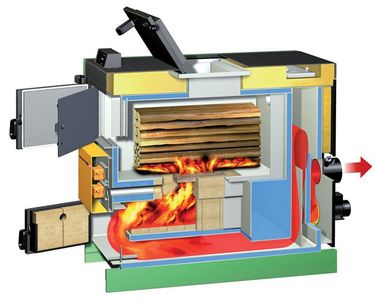

Работата на оборудването се основава на разлагането на органично гориво (дърва за огрев) при условия на висока температура и липса на кислород, последвано от изгаряне на освободените пиролизни газове. Тъй като процесът може условно да бъде разделен на два етапа, за неговото протичане се използва камина с две отделения. В камерата за зареждане се поставя гориво, което започва да гори. Процесът на горене плавно преминава в термично разлагане поради ограничения достъп на кислород, необходим за горенето. Високата температура и ниската концентрация на кислород водят до образуването на продукти на разлагането: кокс и пиролизен газ. Последният, влизайки във втората камера, претърпява горене вече в присъствието на вторичен въздух. Често се принуждава със сила с помощта на вентилатор или димоотвод. Процесът на горене протича при температури над 1000°C. От продуктите на горенето топлината се предава на течността, запълваща топлообменника. Крайните газообразни продукти от процеса се отстраняват през комина.

Към днешна дата пиролизните котли с продължително горене се считат за най-ефективното и икономично отоплително оборудване. Сложното двукамерно устройство на котела обяснява високата му цена. Ефективността, най-високата сред отоплителните тела, ви позволява да получите бързо изплащане на котела.

Производство на дървени въглища

Предимството на бизнес, основан на използването на много евтини или безплатни суровини, е висока рентабилност и бърза възвръщаемост на производството.

Природата „произвежда“ дървесина в достатъчни количества, така че заводът за производство на въглища може да работи целогодишно и с пълен капацитет.

Освен това, за разлика от дървообработващата индустрия, качеството на суровините е от малко значение, което позволява използването на мъртва дървесина и дървета, които са сухи и изправени.

Тази статия ще разгледа подробен план за организиране на бизнес за преработка на дървесни суровини във висококачествени дървени въглища за барбекю или за по-нататъшна употреба за медицински цели.

Наша бизнес оценка:

Начални инвестиции - от 300 000 рубли.

Наситеността на пазара е средна.

Сложността на стартиране на бизнес е 5/10.

Принцип на действие

За разлика от традиционните котли на твърдо гориво, пиролизните котли използват двоен цикъл на горене. В процеса на термично разлагане на органичните вещества се отделят пиролизни газове, чието изгаряне води до голямо отделяне на топлинна енергия.

Използването на пиролиза ви позволява да получите повече топлина от изгарянето на горивото. Пиролизните (газогенериращи) котли имат две камери - за изгаряне на твърди горива и освободен газ.

В първата камера изгарянето се извършва при ниско ниво на кислород и висока температура (200-800 ° C), което стартира процеса на пиролиза. Количеството отделени газове зависи от използваната суровина. Дървесината е най-подходяща, при изгаряне отделя най-голямо количество пиролизен газ.

Оптималната дебелина на дървата за огрев е от 70 мм, в допълнение към тях могат да се използват пелети или дървени стърготини в количество не повече от 25%, тъй като те не осигуряват достатъчна мощност на горене.

Работата на газов котел с продължително горене се извършва по следната схема:

- Горивото се поставя върху решетката (огнеупорна решетка) през прозореца за зареждане.

- Осигурете първичен подаване на въздух към него.

- Запалете горивото и го приведете в режим, постигайки необходимата температура.

- Подаване на първичен въздух се ограничава чрез затваряне на клапана, поради което започва процесът на пиролиза.

- Пиролизният газ с помощта на вентилатор навлиза във вторичната камера, където се подава вторичен въздух.

- Горещ газ в контакт с кислород изгаря, отделяйки голямо количество топлина, което загрява охлаждащата течност в топлообменника.

- Продуктите от горенето се отстраняват през комина.

В зависимост от количеството на входящия вторичен въздух, реакцията протича с различна скорост. Това ви позволява да контролирате температурата на охлаждащата течност с помощта на автоматичен клапан, ограничавайки подаването на въздух към форсажа.

При оптимално качество на изгорената дървесина ефективността на пиролизните котли с продължително горене е 85-90%. Този показател рязко намалява с увеличаване на влажността на дървата за огрев, тъй като водната пара намалява концентрацията на горими газове.

Производство на дървени въглища

Технологията за производство на дървени въглища е сравнително проста, но все пак изисква определена култура на производство и познаване на особеностите на технологичните процеси. Неспазването на технологичните процеси води до намаляване на добива на въглища, въглищата се получават с пукнатини, дребни, миришещи на катран, неизгорели.

|

За да се получат въглища от дървесина, те трябва да преминат през процес на пиролиза, разлагане без кислород. Дървесината се разлага, под въздействието на топлина, в реторта - стоманен съд с плътно затворени отвори за зареждане, нагряването става чрез поставяне на ретортата в специална пещ. |

Газовете, които се отделят по време на процеса на пиролиза, се изхвърлят през специална тръба от ретортата към горивната камера и там се изгарят. Поради постоянния поток на отделяния газ в пещта има минимална консумация на дърва за огрев за поддържане на горенето. Пиролизата може да бъде разделена на три основни етапа, които се различават един от друг по контролни измервания и видими признаци.

Сушенето на дърва е първата стъпка. Това се случва при температура под 150 ° C, влагата излиза от суровината. Техническият процес просто започва с факта, че нарязаните до желания размер брезови дърва за огрев се поставят в реторта, отворът за захранване се затваря и се поставя в сушилна камера.Суровините трябва да отговарят на GOST 24260-80.

|

За смилане на заготовки до оптимален размер, дължината е не повече от 0,5 m и диаметърът е не повече от 0,1-0,15 m, се използва специална машина - електрически цепител за дърва. След изсушаване на дървесината ретортата се прехвърля в пиролизната камера с помощта на повдигащ механизъм (например кранна греда). Там се извършва вторият етап - същинската пиролиза, суха дестилация. |

Поради факта, че дървото се състои от цял комплекс от органични съединения, процесът на гниене на дървесината е много сложен. Органичните съединения имат различни молекулни тегла, така че химичните реакции, които протичат между тях, също са различни. В рамките на този сайт има смисъл да се описват само в общи линии тези реакции, тъй като ще бъде трудно да се изчислят или опишат подробно всички тези реакции.

|

Като цяло в процеса на пиролиза протичат последователни и паралелни химични реакции, които водят до появата на нови връзки и разрушаването на старите връзки, съществували преди термичната обработка. Получените нови вещества започват взаимни реакции. Ксиланът започва да се разлага първо, при температура от 150°C, процесът продължава при 250°C или повече. Този процес води до образуването на вещества като оцетна киселина, фурфулол и газове. |

||

|

Освен това хемицелулозите започват да се разцепват върху повърхността на дървесината при температура 170-200°C. |

||

|

След това лагнинът започва да се разлага при температура от 200 ° C, което води до освобождаване на летливи съединения с ниско молекулно тегло. Целулозата се разлага при 300°C. На този етап може да се различи период, наречен екзотермичен, който е много важен за целия процес на изгаряне на дървени въглища като цяло. През този период пиролизата протича енергично, освобождава се реакционна топлина, което се случва при температура от около 280 ° C. Температурата на дървесината ще започне да се повишава спонтанно, докато цялата топлина на екзотермата се освободи. За следващия етап, калциниране на въглища, отново ще е необходимо външно захранване с топлина. |

Третият етап е калцинирането на въглищата. Ако въглищата са били образувани на предишния етап, тогава на този етап от образуваните въглища се отделят смоли в малко количество и много некондензиращи газове. Това се случва при температури от 350°C до 550°C. Калцинирането се извършва в същата пиролизна камера.

| Последният етап е охлаждане, опаковане, съхранение. След приключване на процеса на пиролиза ретортите с готови въглища се изваждат от пиролизната камера един по един или по двойки с помощта на кран-лъч и се монтират в касета за охлаждане. Времето за охлаждане варира в зависимост от външни фактори (сезон, наличие или липса на вятър, валежи). |

Охладените реторти отново се повдигат и окачват над машината за пълнене, след отваряне на долните изпускателни отвори се изпразват. След това въглищата се пресяват от фини фракции и прах, пакетират се, претеглят и се зашиват торби с въглища.

Пакетираните продукти се съхраняват в склад до последващо изпращане до потребителите.

Освободените от въглища реторти отново се пълнят с дърва за огрев и се поставят в сушилна камера.