Избор на размер на тръбната пещ

Цел: да изберете пещ, която отговаря на първоначалните данни и предварително изчислените параметри, и да се запознае с нейните характеристики и дизайн.

Изборът на стандартния размер на тръбната пещ се извършва съгласно каталога, в зависимост от предназначението му, топлинната мощност и вида на използваното гориво.

В нашия случай целта на пещта е нагряване и частично изпаряване на маслото, топлинна мощност Вт е 36,44 MW, а горивото е мазут. Въз основа на тези условия избираме тръбна пещ за комбинирано гориво (мазут + газ) SKG1.

Таблица 2.

Технически характеристики на пещта SKG1.

|

Индикатор |

смисъл |

|

Лъчисти тръби: отоплителна повърхност, m2 работна дължина, м |

730 18 |

|

Брой средни секции n |

7 |

|

Топлинна мощност, MW (Gcal/h) |

39,5 (34,1) |

|

Допустимо топлинно напрежение на излъчващи тръби, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Габаритни размери (с обслужващи платформи), m: дължина L ширина височина |

24,44 6 22 |

|

Тегло, t: метална пещ (без намотка) облицовки |

113,8 197 |

Пещите от типа SKG1 са пещи за свободно горене с вертикален пламък, с форма на кутия, с хоризонтално разположение на спираловидни тръби в една радиационна камера. Горелките от типа GGM-5 или GP са разположени в един ред в дъното на пещта. От всяка страна на радиационната камера са монтирани едноредови стенни тръбни екрани, които се облъчват от редица вертикални факли. Тръбният екран може да бъде едноредов и двуредов монтиран на стена.

Тъй като комбинираното гориво се изгаря в пещта, върху пещта е предвиден газов колектор, през който горивните газове се извеждат в отделен комин.

Горелките се обслужват от едната страна на пещта, благодарение на което две еднокамерни пещи могат да бъдат монтирани една до друга върху обща основа, свързани с площадка, и по този начин образуват вид двукамерна пещ.

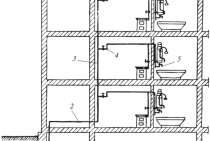

Конструкцията на пещта тип SKG1 е показана на фиг.2.

Фиг.2. Тръбна пещ тип SKG1:

1 - кацания; 2 - намотка; 3 - рамка; 4 - подплата; 5 - горелки.

Заключение: при избора на размера на пещта е взето предвид условието на най-близкото приближение, т.е. от всички стандартни размери с топлинна мощност, по-голяма от изчислената, е избран този с най-ниска топлинна мощност (с малък марж).

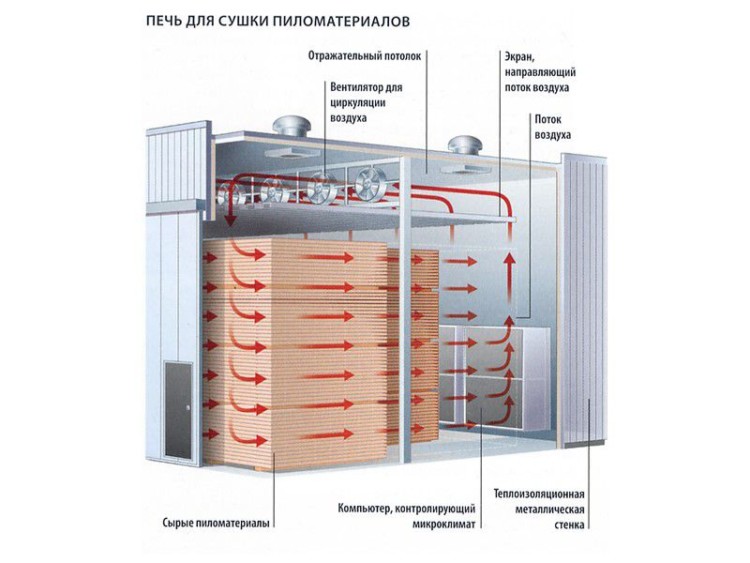

Режими на сушене

По време на процеса на сушене фурната може да работи в режим на ниска температура, нормална или висока температура.

Ниска температура и нормален режим

Обработката на дървесина по нискотемпературен начин се извършва при 45 °. Това е най-мекият метод, той запазва всички оригинални свойства на дървото до най-малките нюанси и се счита за висококачествена технология. В края на процеса съдържанието на влага в дървесината е около 20%, тоест такова сушене може да се счита за предварително.

Що се отнася до нормалния режим, той протича при температури до 90 °. След изсушаване материалът не променя формата и размера, леко намалява яркостта на цвета, здравината. Това е най-често използваната технология за различни видове дървесина.

Режим на висока температура

В този режим сушенето се получава поради действието на прегрята пара (температура над 100 °) или горещ въздух. Процесът на сушене при висока температура намалява здравината на дървото, придавайки му по-тъмен нюанс, така че материалът се използва за създаване на вторични строителни и мебелни компоненти. В същото време сушенето с прегрята пара ще бъде по-нежно, отколкото с използването на въздух.

—

ВНИМАНИЕ 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑк а |

Ред "Ð Ð" Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm Ð Ð ÐÐÐѽ½μμÐÐÐÐÐи¸¸¸¸¸¸¸¸¸¸¸¸¹¸¸¸¹¸¸¹¸¸¹¸¸¸ð¸¸¸ \ t меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

а

|

ТÐμÑнологиÑеÑÐºÐ°Ñ а |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ и пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ÑÐ ° NNN пÐμÑÑ 3 прашка; Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ÑÐ ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð³Ð ивного °Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камен камеÑимеÑи500-600 rbl. обратно Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑоÑÑаÑÑѱ ÑоÑÑаÑÑѱ ÑоÑÑаоÑÑавлÑÑоÑÑавлѾавлÑ. Люлеещ СТАЯ · РРкРРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

а

Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÐ.

а

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸½ а |

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° и мÐμÑÑ ÑÑоÐ" ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÐ, а заÑем - ÑадианÑной.

а

Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð € ðÐ ° 8 ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° нР° поÑÐ ° Ð ° Ð ° Ð · оÑого оÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоР'\ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÑÐ »\ t °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° в вÑоÐ'Ð¸Ñ Ð²ÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° ÑÐ ° Ð'иР° нÑной камеÑÑ.

а

С наклонен свод

Под

разбира се радиационен топлопренос

поглъщане на лъчиста топлина, под

конвективна - пренос на топлина през

измиване на тръбни повърхности с дим

газове.

V

лъчиста камера основно количество

топлината се предава чрез излъчване и само

незначително - конвекция, а в

конвекционна камера - обратно.

мазут

или газът се изгаря с горелки,

разположени по стените или пода на камерата

радиация. Това създава светлинен

факла, която е нажежена до червено

горещи горивни частици

нагрява се до 1300-1600 ° C, излъчват

топлина. Топлинните лъчи падат на открито

повърхности на тръби от радиационната секция

и погълнат, създавайки т.нар

абсорбираща повърхност. Също термично

лъчите достигат и до вътрешните повърхности

стени на лъчиста камера на пещта. Отоплена

стенните повърхности от своя страна излъчват

топлина, която също се абсорбира

повърхности на излъчващи тръби.

В

тази повърхност на радиационната облицовка

раздел създава така нареченото отразяващо

повърхност, която (теоретично) не е

абсорбира топлината, предадена му от газа

пещната среда, но само чрез излъчване предава

го на тръбна намотка. Ако не

вземете предвид загубите през зидани стени, тогава

при нормална работа

вътрешни повърхности на пещта на стените на пещта

излъчват толкова топлина, колкото поемат.

продукти

изгаряне на гориво са първични и

основен източник на погълната топлина

в радиационната секция на тръбните пещи

– 60–80% от общата топлина, използвана в пещта

предавани в радиационната камера, останалите

– в секцията за конвекция.

Триатомна

газове, съдържащи се в димните газове

(водна пара, въглероден диоксид и

серен диоксид), също абсорбират и

излъчват лъчиста енергия в определени

интервали с дължина на вълната.

количество

лъчиста топлина, погълната в радианта

камера, зависи от повърхността на горелката,

неговата конфигурация и степен на екраниране

пещи. Голяма повърхност на факела

подобрява ефективността

директен пренос на топлина към повърхности

тръби. Увеличаване на зиданата повърхност

също допринася за растежа

ефективност на топлопреминаване в радианта

камера.

температура

газове, напускащи радиационната секция,

обикновено е доста висока и топлината на тези

газовете могат да се използват по-нататък в

конвенкционална фурна.

газове

изгаряне от радиационната камера, валене

през проходната стена, влезте

конвекционна камера. конвекционна камера

служи за използване на физическото

топлина от продуктите на горенето, излизащи от

радиационна секция, обикновено с температура

700–900 °С. Топлина в конвекционната камера

суровините се пренасят главно чрез конвекция

и отчасти от лъчението на триатомни

компоненти на димните газове. Следващият дим

газовете се насочват към комина и димоотвода

тръбите се изпускат в атмосферата.

продукт,

да се нагрява, един или

няколко потока влизат в тръбите

конвективна намотка, преминава тръби

радиационна камера екрани и се нагрява до

необходима температура, изходи

фурни.

Стойност

конвективна секция, обикновено

подбрани по такъв начин, че

температурата на изходящите продукти от горенето

при прасета, е почти 150 °C по-високо от

температурата на нагрятите вещества при

вход на фурната. Следователно топлинното натоварване

по-малко тръби в конвективната секция от

в радиация, което се дължи на ниска

коефициент на топлопреминаване отстрани

димни газове.

Ефективност

преносът на топлина чрез конвекция се дължи на,

на първо място, скоростта на движение на дима

газове в конвекционната камера. Преследване

до високи скорости обаче е ограничен

допустими стойности на съпротивление

движението на газовете.

За

по-тесен поток около тръбите

газове и по-голяма турбуленция на потока

тръби за димни газове в конвекция

камерите обикновено се поставят в

шахматна дъска. В някои фурни

конструкции използват оребрени

конвекционни тръби със силно развита

повърхност.

почти

всички пещи, работещи в момента

време в рафинерии,

са лъчисто-конвективни,

тези.тръбните намотки са разположени в

конвекция и лъчисти камери.

При такова противоточно движение на суровините

и продуктите от изгарянето на горивото най-много

пълно използване на генерираната топлина

когато е изгорен.

—

ВНИМАНИЕ 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÐ. а |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑиÐ. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐ »Ñ ÑÐ ° ÑÐ ° вномÐμÑного ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ÑÐ ° Ñпол Ð ° гР° ÑÑ Ð² ÑÐ ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

а

|

оÐ'овР° Ñ ÑÐ ° ÑÑкоÑÑкР° Ð »Ñной Ñил инÐ'ÑиÑÐμÑÑиой коÑÑикР° й \ t 1 — ÑадианÑнÑе ÑÑÑби. 2 - Р¼ССРµР»Р¸. з - ÑоÑÑÑнки. а |

rамеÑа конвекÑии Ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

а

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ а |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑиÐ. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Л. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐÐμ пÐμÑи Ð'Ð »Ñ ÑÐ ° Ð'номÐμÑноÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкол Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

а

|

пеÑи Ñипа ЦÐ. а |

rамеÑа конвекÑии · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ Ð · конвÐμкÑионного мÐμÐμвикР° Ð ± могÑÑ NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми иР»Ð¸ оÑиповР° r½Ð½Ñми.

а

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии иÐμÐμÐμÑÐμÐμÐμÑмÐμÐμÑмой гР° Ð · оÑик иÑÐμгÑÐ »Ð¸ÑÑÑий ÑиР± ÐμÑ.

а

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

а

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

а

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð ДНД »Ð¸ÑиÑÐμл ÑнР° С ± оÑоРÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ÑÐ ° ÑÐ ° вномÐμÑноÐμ ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ÑÐ ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20-30% D ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÐ.

а

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом а |

Р ÐºÐ°Ð¼ÐµÑе конвекÑии оÑновнР° С Ð¿ÐμÑÐμÐ'Ð ° ÑÐ ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРнднн огÑÐμвР° воР· Ð'ÑÑÐ ° иР»Ð пР° ÑÐ °, нР° л иÑÐμ конвÐμкÑÐонной ÑÐ ° ÑÑÐ ° пÐμÑи нÐμ оР± ÑÐ · Ð ° ÑÐμÐ »\ t Ñно.

а

Физически и механични характеристики на композитните съединения Solcoat

| Опции за композиция | Зелен солкоут | CroMag Solcoat | Черен солкоут | бяло солено покритие | Здравей Солкоат | Hi-e тръби |

| Външен вид | Матово зелено | светло зелена гладка | черно сиво гладко | Светло сиво гладко | тъмно зелена гладка | зелено сиво гладко |

| Температура на топене | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Вискозитет (4 мм) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| термично разширение | 7,2×10-6 до 6,4×10-5 | 6,4×10-6 до 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 до 4,8×10-5 | 6,9×10-6 до 4,8×10-5 | 9,8x10-5 |

| Топлопроводимост [W/m.K] при 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Плътност след калциниране [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Загуба на тегло след нагряване до 750ºC | ||||||

| Емисионна способност (чернота) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| порьозност | ||||||

| Устойчивост на термичен удар [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Адхезия | ||||||

| към метал 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| към керамика 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Устойчивост на абразия | ||||||

| при 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| при 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Твърд компонент на състава | ||||||

| Привидна (насипна) плътност [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Външен вид | Светло зелен прах | Светло зелен прах | черен прах | Светло сив прах | Тъмно зелен прах | Сиво-зелен прах |

1) при 18ºC 2) върху червено горещ проводник 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Стартирайте при 700ºC, ∆T= -680°C

—

ВНИМАНИЕ 2

Р ÐºÐ°Ð¼ÐµÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии пÐðñÐðÐ Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ðі и Ð¾Ñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. ÐÐ ° иР± оР»ÑÑÐμÐμ кол ÐÑÐμÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑиР° ÐÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμвР° кÑии; \ t оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии ÑÐ ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° оР± внÑм ÑÐ ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

|

Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . а |

Р ÐºÐ°Ð¼ÐµÑе конвекÑии ÐÐÐÐÐÐ ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Резюме. ÐÐ ° иР± оР»ÑÑÐμÐμ кол ÐÑÐμÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑиР° ÐÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμвР° кÑии; \ t онÐÐÐ ° ° ÐμÑ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐ Ð ÐÐÐÐÐÐ Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии ÐÐÐÐÐÐ ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ Ð¸Ð · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. ÐÐ ° иР± оР»ÑÑÐμÐμ кол ÐÑÐμÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑиР° ÐÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμвР° кÑии; \ t оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидкдком кодком Ñнком ÑÑÑÑÐ

а

|

СÑема пеÑедаÑи Ñепаа камеÑе кÑе кÑе кое кве кве кве а |

Р ÐºÐ°Ð¼ÐµÑе конвекÑии пÐÐÐÐв Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÑÑÐμ ½ ½ÐккμÐμÐ ° кμμв Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; онÐÐÐ ° 60 60 60Ѹðð ° ÐμÑ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

Р ÐºÐ°Ð¼ÐµÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

а

|

Ð Ð Ð Ð Ð Ð Ð 'РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРннн а |

Р ÐºÐ°Ð¼ÐµÑе конвекÑии ÐÐÐÐÐÐ ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð \ t Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ Ð¸Ð · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

а

|

rh 1-гоÑелка. 2 - руф 3-змеевики. а |

Опростено изчисляване на радиационната камера

Целта на този етап от изчислението е да се определи температурата на продуктите от горенето, излизащи от пещта, и действителната топлинна плътност на повърхността на излъчващите тръби.

Температурата на продуктите от горенето, излизащи от пещта, се намира по метода на последователно приближение (метод на итерации), като се използва уравнението:

,

където qР и qrk — топлинно напрежение на повърхността на лъчистите тръби (действително) и дължащо се на свободна конвекция, kcal/m2h;

ХР — нагревателна повърхност на лъчистите тръби, m2 (виж таблица 2);

ХР /Хс - съотношението на повърхностите, в зависимост от вида на пещта, от вида и метода на изгаряне на горивото; приемам ХР /Хс = 3,05 ;

е средната температура на външната стена на лъчистите тръби, К;

- коефициент, за камини със свободна горелка = 1,2;

Сс \u003d 4,96 kcal / m2 hK - коефициентът на излъчване на напълно черно тяло.

Същността на изчислението чрез итерационния метод е, че задаваме температурата на продуктите от горенето тП, което е в рамките на 10001200 K и при тази температура определяме всички параметри, включени в уравнението за изчисляване тП. След това това уравнение се изчислява тП и сравнява получената стойност с получената по-рано. Ако не съвпадат, изчислението се възобновява с приемането тПравно на изчисленото в предишната итерация. Изчислението продължава до дадените и изчислени стойности тП не съвпадат с достатъчна точност.

За първата итерация вземаме тП = 1000 К.

Среден масов топлинен капацитет на газовете при дадена температура, kJ/kgK:

; ;

; ; .

Топлинно съдържание на продуктите от горенето при температура тП = 1000 K:

kJ/kg.

Максималната температура на продуктите от горенето се определя по формулата:

,

където т е намалената температура на продуктите от горенето; т = 313 К;

т = 0,96 - ефективност пещи;

ДА СЕ.

Средни масови топлинни мощности на газовете при температура тмакс, kJ/kgK:

; ;

; ; .

Топлинно съдържание на продуктите от горенето при температура тмакс:

kJ/kg.

Топлинно съдържание на продуктите от горенето при температура тЕха.:

kJ/kg.

Директен коефициент на възвръщаемост:

Действителното топлинно напрежение на повърхността на лъчистите тръби:

kcal/m2h.

Температурата на външната стена на екрана се изчислява по формулата:

,

където 2 = 6001000 kcal/m2hK е коефициентът на топлопреминаване от стената към нагрятия продукт; приемам 2 = 800 kcal/m2hK;

- дебелина на стената на тръбата, = 0,008 m (2, Таблица 5);

= 30 kcal/mchK е коефициентът на топлопроводимост на стената на тръбата;

ядосан / ядосан - съотношението на дебелината към коефициента на топлопроводимост на пепелните отлагания; за течни горива ядосан / ядосан = 0,002 m2hK/kcal (2, стр.43);

C е средната температура на нагрятия продукт;

ДА СЕ.

Топлинното напрежение на повърхността на лъчистите тръби, дължащо се на свободната конвекция:

kcal/m2h.

И така, температурата на продуктите от горенето, напускащи пещта:

ДА СЕ.

Както можете да видите, изчислено тП не съответства на стойността, взета в началото на изчислението, следователно, ние повтаряме изчислението, вземайки тП = 1062,47 К.

Резултатите от изчисленията са представени под формата на таблица.

Таблица 3

|

номер на итерацията |

аз |

Tmax, ДА СЕ |

имакс, |

, |

, ДА СЕ |

, |

Tp, ДА СЕ |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Изчисляваме количеството топлина, предадено на продукта в радиационната камера:

kJ/h

Фиг.3. Схема на радиационната камера на тръбна пещ:

I - суровини (вход); II - суровина (производство); III - продукти от горенето на горивото; IV - гориво и въздух.

Изводи: 1) изчислена е температурата на продуктите от горенето, излизащи от пещта, като се използва методът на последователната апроксимация; неговото значение тП = 1045,81 К;

2) действителната топлинна плътност на повърхността на лъчистите тръби в този случай е била qР = 24798,7 kcal/m2h;

3) сравняване на получената стойност на действителната топлинна плътност с допустимата стойност за тази пещ qдобавете= 35 Mcal/m2h (виж Таблица 2), можем да кажем, че нашата пещ е недостатъчно натоварена.

Направи си сам производство

Сушенето на дърва по личен начин изисква специална камера, която можете да направите сами. Ако трябва да построите сушилня за дърва със собствените си ръце, тогава на парцел трябва да разпределите площ от около 10 m2 за монтаж. Ще ви трябва бетон за основата, материал и топлоизолация на стените, монтажна пяна, вентилационна система, котел и спомагателно оборудване.

Етапи на строителство

Изграждането на мини-сушилня се състои от последователни етапи:

- подготовка на основата за монтаж;

- ограждане на стени;

- топлоизолация;

- монтаж на покрива и вратите;

- монтаж на тавана на радиатори и вентилатори;

- монтаж на котела при спазване на правилата за безопасност, полагане на тръби.