Descripció del procés tecnològic

El material de partida per al complex de laminació de canonades són palanxes rodones laminades en calent amb un diàmetre exterior de 140 i 160 mm i una longitud màxima de 9600 mm.

Per augmentar la productivitat i millorar el rendiment, es poden utilitzar palanxes de colada contínua amb un diàmetre exterior de 200 mm (longitud màxima també 9600 mm) en combinació amb palangres rodones laminats en calent amb un diàmetre exterior de 140 mm. Els articles provenen del magatzem.

A les serres de billets, la matèria primera es talla a una longitud de màx. 4.200 mm i introduït al forn anul·lar.

Després d'escalfar a la temperatura requerida, la peça de treball es transporta al molí de perforació.

A la sortida del molí de perforació, la palangana buida s'injecta amb pols anti-oxidació assistida per nitrogen i la palangana buida es transporta a la línia de laminació PQF.

La inserció del mandril a la palangana buida es realitza dins de la línia en l'eix del laminador PQF. El sistema de circulació del mandril està dissenyat per refredar els mandrils i lubricar-los amb grafit.

A la part d'entrada del laminador continu PQF, es disposa d'un sistema de descalcificació a l'exterior de la funda.

La canonada s'enrotlla sobre un molí PQF de 4 suports amb un suport de reducció de palans buits.

El suport de reducció de billets buits, situat davant del primer suport PQF, està dissenyat per calibrar el diàmetre exterior de la palangana buida i reduir la bretxa entre la palangana buida i el mandril.

El procés PQF es basa en el principi de laminació contínua en una sèrie de suports de 3 rotlles sobre un mandril que es mou a una velocitat constant durant tota la fase de laminació.

La velocitat del mandril es calcula segons l'esquema de deformació; és inferior a la velocitat de sortida de la màniga del primer suport. Per tant, el material es mou més ràpidament que el mandril i les forces de fricció entre el material i el mandril es dirigeixen en la direcció de rodament. Minimitzar el flux creuat cap a la zona de deformació i treure la canonada del mandril en línia permet l'ús d'una distància entre suports molt petita.

El flux de material òptim permet rodar a velocitats més altes.

Directament en línia amb el molí PQF, hi ha un molí d'extracció i calibratge, format per 3 suports, respectivament del tipus de 3 rotlles, dissenyat per treure la màniga del mandril.

Després de rodar, el mandril es retreu, s'elimina mitjançant braços giratoris i s'introdueix al sistema de circulació del mandril.

Després de sortir del molí d'extracció i dimensionament, la màniga del transportador transversal s'envia al forn d'inducció de preescalfament.

El laminat d'acabat de la màniga escalfada es realitza en un molí reductor d'estirament equipat amb el sistema d'automatització Carta per a laminació de tubs amb dades de muntatge optimitzades.

La canonada que surt del molí d'estirament i reducció es refreda en un refrigerador de biga caminant. A les serres de tall per lots, la canonada es talla a la llargada.

A la línia de preacabat, les canonades passen per una màquina redreçadora, un sistema de prova de corrents de Foucault i una màquina de marcatge de canonades.

D'acord amb les normes requerides, les canonades passen per la línia d'acabat requerida.

enginyeria i tubs de coixinets

envasat, pesatge i etiquetatge

canonades de la caldera

xamfranat, proves hidràuliques, proves no destructives

envasat, pesatge i etiquetatge

jaciment de petroli i canonades de gas

tractament tèrmic

xamfranat, proves hidràuliques, proves no destructives

envasat, pesatge i etiquetatge

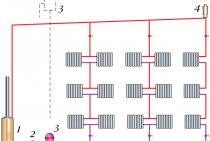

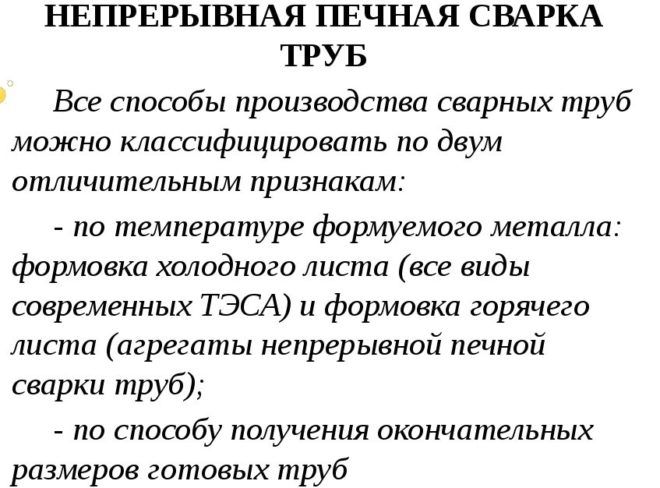

Soldadura contínua al forn de canonades metàl·liques

Una tira de metall enrotllat que s'utilitza com a blanc per a un producte futur (també anomenada cinta) es treu a través d'un forn especial en què el metall s'escalfa a una temperatura de 1300 ° C (la temperatura exacta depèn del grau d'acer).Després de l'escalfament al forn, les vores de les tires es bufen per eliminar l'escala i l'augment de la temperatura local.

Després d'això, les vores se sotmeten a un bufat addicional, que ajuda a augmentar la temperatura fins a valors que permetin la soldadura. En aquest estat, la palangana metàl·lica s'enrotlla a través dels rodets de compressió, en els quals té lloc la soldadura final de la canonada. Els tubs laminats fabricats d'aquesta manera es classifiquen com a productes treballats en calent.

Àrea d'aplicació

"Seamless Pipe Defect Classifier" estableix termes i definicions, possibles defectes interns i superficials de la superfície de canonades OCTG d'acer al carboni i d'aliatge sense soldadura laminades en calent. Les il·lustracions donades donen una idea clara de la naturalesa dels defectes considerats.

Els termes establerts per aquest "Classificador de defectes de canonades sense soldadura" són obligatoris per utilitzar-los en tot tipus de documentació que s'està desenvolupant.

Hi ha un terme estandarditzat per a cada concepte. No es permet l'ús de termes sinònims. Els sinònims que són inacceptables per al seu ús es donen a la norma com a referència i estan marcats amb la marca "Ndp".

Els termes estandarditzats s'imprimeixen en majúscules i els sinònims no vàlids s'imprimeixen en minúscules.

ABREVIATURES:

| TMK | – | Empresa metal·lúrgica de canonades OJSC. |

| VTZ | – | OJSC "planta de canonades de Volzhsky" |

| Sintz | – | Planta de canonades OAO Sinarsky. |

| STZ | – | JSC "Planta de canonades Seversky" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Planta metal·lúrgica de Vyksa" |

| CHTPZ | – | OJSC Chelyabinsk Pipe Rolling Plant |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Solidesa del metall

6.7.1 Tubs del grup de subministrament B, així com dels grups de subministrament A i E (in

cas de racionament de resistència temporal) ha de suportar la prova

pressió hidrostàtica calculada segons la fórmula proporcionada a GOST 3845,

a una tensió admissible a la paret del tub igual al 40% de la resistència a la tracció

per al grau d'acer especificat, però no superior a 20 MPa.

El fabricant pot garantir la capacitat de perfecta

canonades formades en fred per suportar la pressió hidrostàtica de prova

sense provar. La capacitat de les canonades per resistir la prova hidrostàtica

La pressió és proporcionada per la tecnologia de producció de sense costures

canonades treballades en fred.

En lloc de prova de pressió hidrostàtica de soldadura

tubs formats en fred, el fabricant pot realitzar proves de continuïtat

canonades metàl·liques mitjançant mètodes no destructius.

Fabricació de laminació en fred

La tecnologia per a la producció de tubs d'acer mitjançant laminació en fred consta de dues etapes:

- processament inicial;

- calibratge.

processament inicial. La màniga buida es refreda després de la perforació al molí. La seva temperatura baixa fins a valors en què el metall perd la plasticitat necessària per a la forja o la perforació. En aquest estat, el producte se sotmet al processament final mitjançant l'estirament dels rodets de conformació. La palangana metàl·lica no es pot anomenar freda, ja que la seva temperatura és força elevada a causa de les càrregues de deformació a què està sotmesa als rotlles del laminador.

Calibració. Abans d'aquesta operació, la canonada es sotmet a recuit (el metall s'escalfa fins a un estat de recristal·lització). Això es fa per tal d'eliminar la tensió que apareixia en el metall després de rodar al molí. Gràcies al recuit, l'acer adquireix la plasticitat i la duresa necessàries per al calibratge, s'eliminen totes les microesquerdes i l'estructura de les parets del tub s'homogeneïtza.

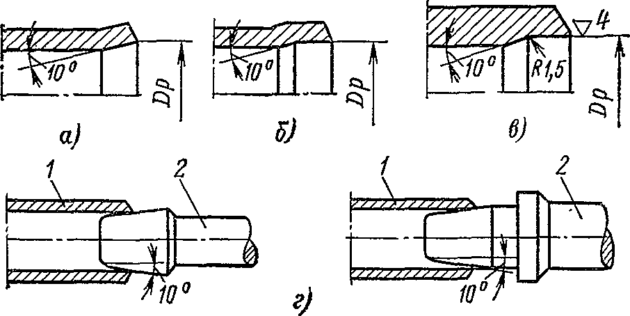

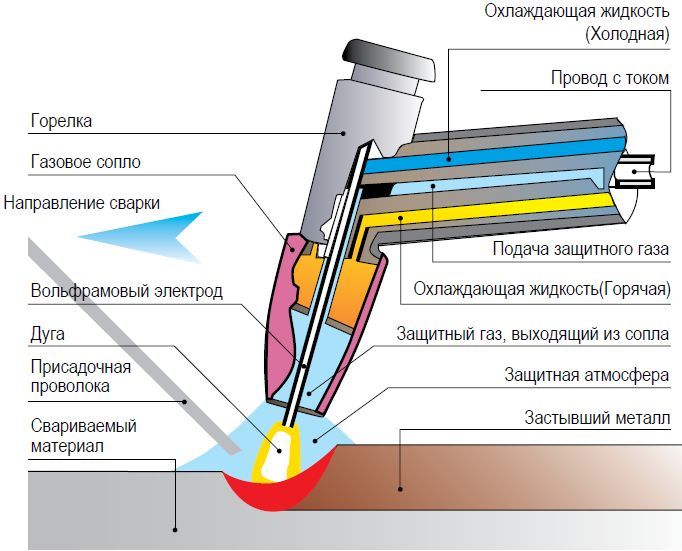

Soldadura de canonades blindades amb gas

Molt sovint, aquest mètode s'utilitza per soldar productes d'acer d'alt aliatge o per a la fabricació de canonades inoxidables. En el procés de soldadura d'aquest metall de la manera habitual, els elements d'aliatge es destrueixen, cosa que degrada significativament la qualitat de la soldadura.

Les canonades enrotllades, en la producció de les quals s'utilitza la soldadura amb gas protector o soldadura d'arc elèctric, es refereixen als productes fabricats per deformació en fred.

Classificació

La classificació del producte es realitza segons tres paràmetres principals:

- Mètode de producció de mànigues;

- Tecnologia d'enrotllar una màniga en una canonada;

- Mètode per a la formació final del diàmetre i el gruix de la paret del perfil del producte.

Tecnologia d'enrotllar una màniga en una canonada

Al mateix temps, el mètode d'enrotllar la màniga al màxim caracteritza el procés de producció. En funció d'això, s'indica el nom dels tallers de producció i de les unitats de laminació de canonades.

Maneres d'aconseguir una màniga

Es poden utilitzar diversos mètodes per obtenir una funda. Entre ells hi ha la perforació en una premsa, la perforació en un molí de rotlles creuats, la perforació de rotlles de premsa, la perforació combinada en una premsa i una màquina de rotlles creuats.

Tecnologies de rodatge de mànigues

Fins ara, en la producció de canonades laminades en calent segons GOST 8732-78, la tecnologia més comuna és l'ús de laminadors automàtics.

El seu ús ofereix els següents beneficis:

- Varietat d'assortiment de productes acabats;

- Gran actuació;

- Automatització del procés productiu;

- Alt nivell de mecanització de la producció.

Varietat de canonades

Amb l'ajuda d'aquests equips de producció, és possible obtenir canonades de diàmetres petits (fins a 150 mm), mitjans (fins a 250 mm) i grans (400 mm i més).

Producció de canonades sense soldadura de paret gruixuda

Per a la fabricació de canonades de paret gruixuda s'utilitza el mètode de laminació en un molí pelegrí. La principal àrea d'ús dels productes elaborats d'aquesta manera és la refinació del petroli i la indústria del petroli.

La gamma de productes laminats d'aquest tipus està representada pels següents tipus de productes:

- Tubs de perfil petit (gruix de paret de 2,5 a 4 mm, diàmetre - no més de 114 mm, longitud del producte - fins a 60 m).

- Mitjà (longitud - fins a 40 m, gruix - 5-8 mm, diàmetre - fins a 325 mm).

- Gran (longitud - fins a 36 m, gruix - 6-10 mm, diàmetre - fins a 700 mm).

Laminació longitudinal sobre molí continu

El laminat continu es considera el mètode més eficient per a la fabricació de tubs laminats en calent sense soldadura. Es pot utilitzar per a la producció de productes laminats amb un diàmetre de 16 a 350 mm i un gruix de paret de 2 a 25 mm. Molt sovint, per a la producció d'acer laminat d'acord amb GOST 8732-78, s'utilitzen acers de baix aliatge i al carboni, amb menys freqüència, d'alt aliatge.

Rodament helicoïdal

El rodament de cargol s'utilitza als rotlles de perforació, enrotllament i calibratge de la unitat de laminació de canonades. Aquestes màquines es caracteritzen per una gran maniobrabilitat, però al mateix temps són inferiors en productivitat als equips amb un molí continu.

Quan s'utilitza aquest mètode, no cal substituir els rotlles quan es canvia a la producció de tubs en forma de laminat en calent d'un diàmetre diferent, cosa que simplifica molt el procés. Aquesta tecnologia s'utilitza principalment en la fabricació de tubs d'acer laminats en calent per a anells de coixinets.

Producció en cremallera

Amb aquest mètode de producció, els vidres s'empenyen amb un mandril a través d'una sèrie de gàbies de rodets. Aquesta tecnologia s'utilitza per produir tubs laminats en calent sense soldadura a partir de palanxes quadrades.D'aquesta manera s'obtenen canonades de gruix de paret reduïts, amb un diàmetre no superior a 245 mm. Els equips moderns de fabricants estrangers permeten productes d'alta resistència amb una longitud de fins a 12 metres i un gruix de paret de 2,5-10 mm.

L'elecció del mètode de producció està determinada per les característiques requerides i la finalitat del producte acabat. Els equips moderns permeten obtenir productes d'alta qualitat, garantir el compliment de GOST 8732-78 i al mateix temps reduir els costos en efectiu per a la producció de tubs d'acer laminats en calent i en fred.

Varietats de tubs metàl·lics

Les canonades metàl·liques es poden classificar segons les condicions d'ús, la tecnologia de producció i el mètode de protecció contra la corrosió.

Hi ha dues aplicacions principals: de propòsit general i especialitzada. Les canonades d'acer per a finalitats especials es divideixen en els següents tipus:

- per a les canonades de calefacció, aigua i gas utilitzats en assentaments;

- canonades metàl·liques per al transport de gas i oleoductes, dissenyades per treballar a alta pressió;

- productes per a plataformes de perforació;

- per a la indústria química (ha de tenir una alta resistència a la corrosió);

- productes metàl·lics amb una secció transversal rectangular o en forma;

- coixinet.

Per tecnologia de producció:

- enrotllament de canonades electrosoldades amb una costura recta;

- acer soldat amb una costura en espiral;

- laminació en fred sense costures;

- laminació en calent sense costures.

Segons el mètode de protecció contra la corrosió:

- laminació d'acer inoxidable;

- metall galvanitzat (a una o dues cares);

- amb recobriment de polímer.

Vídeo relacionat: Enrotllament de canonades

https://youtube.com/watch?v=bJlMDTRYvBY

Una selecció de preguntes

- Mikhail, Lipetsk — Quins discs s'han d'utilitzar per tallar metalls?

- Ivan, Moscou - Quin és el GOST de la xapa d'acer laminat?

- Maksim, Tver — Quins són els millors bastidors per emmagatzemar productes metàl·lics laminats?

- Vladimir, Novosibirsk — Què significa el processament ultrasònic dels metalls sense l'ús de substàncies abrasives?

- Valery, Moscou - Com forjar un ganivet d'un coixinet amb les vostres pròpies mans?

- Stanislav, Voronezh - Quin equip s'utilitza per a la producció de conductes d'aire d'acer galvanitzat?

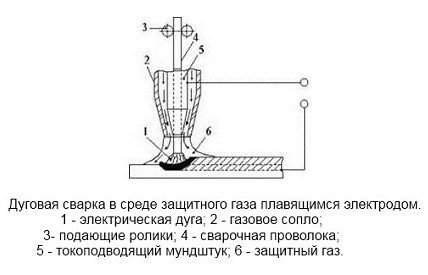

Soldadura per arc elèctric de tubs laminats

La tecnologia de fabricació mitjançant soldadura elèctrica permet produir productes amb un gruix de paret mínim i un gran diàmetre. La majoria de canonades enrotllades, en particular, per a la col·locació de gasoductes i xarxes de subministrament d'aigua, es produeixen mitjançant soldadura per arc amb flux. El procés de fabricació de tubs de soldadura elèctrica inclou diverses etapes:

- La xapa laminada rep la forma necessària estirant-la a través dels rodets de perfil dels laminadors;

- com a resultat, s'obtenen palanxes d'acer preparades per a la soldadura;

- el procés de perfilat es realitza mitjançant laminació de rodets.

El poliment és més preferible per a la producció de canonades de costura recta que l'emmotllament per compressió, que s'utilitza principalment en la fabricació de productes arrodonits grans.

A diferència dels productes metàl·lics amb una costura recta, el perfilat de productes tubulars en espiral es realitza en molins de màniga o redreçador de llop. Després de la formació, les vores dels blancs d'acer es solden mitjançant soldadura d'arc elèctric. Segons el tipus de producte, apareix una soldadura recta o en espiral a la superfície, que s'ha de netejar del grant i refredar.

El producte refrigerat està calibrat. Després d'això, s'examina, s'escaneja amb ultrasons i es prova la resistència a possibles càrregues. A més, es realitza una verificació final i, si no es troben defectes, els productes s'envien a la venda.

Normes de fabricació

La tecnologia de producció i les característiques dels productes acabats han de complir els requisits de la documentació reglamentària.Les normes següents s'apliquen en aquesta àrea de producció:

- GOST 8731-74: regula les propietats dels productes laminats d'ús general en calent d'acers aliats i d'alt carboni;

- GOST 9567, GOST 8732: establiu mides de canonades i desviacions de paràmetres acceptables;

- GOST 8732-78: defineix l'assortiment de canonades sense costures laminades en calent;

- GOST 21945-76: regula les característiques de les canonades sense soldadura laminades en calent fetes a base d'aliatges de titani.

Tubs d'aliatge de titani

També hi ha altres documents normatius que defineixen les característiques dels productes laminats en calent i en fred fabricats amb una tecnologia determinada.