Per què necessitem el recuit dels metalls

La naturalesa exacta del procés de recuit al qual està sotmès el metall depèn en gran mesura de la finalitat del metall recuit.

Hi ha una diferència significativa en els mètodes de recuit entre el recuit a les fàbriques on es produeix una gran quantitat de xapa d'acer i el recuit en un petit taller d'automòbils, quan només una part requereix aquest tractament.

En resum, el treball en fred és una deformació plàstica mitjançant la destrucció o la distorsió de l'estructura del gra del metall.

Durant el recuit, el metall o l'aliatge s'escalfa a una temperatura a la qual es produeix la recristal·lització -la formació de nous grans en comptes de vells - deformats i allargats - grans - indeformables i rodons. A continuació, el metall es refreda a una velocitat determinada. En altres paraules, els cristalls o grans dins del metall que s'han desplaçat o deformat durant el treball del plàstic en fred poden reconstruir-se i recuperar el seu estat natural, però a una temperatura de recuit elevada.

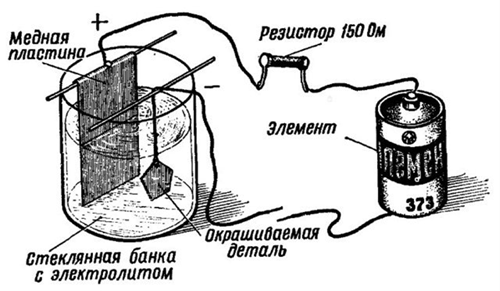

Revestiment de coure de peces en solució amb electròlit

Per a peces metàl·liques, el revestiment de coure es pot fer a casa. Penseu en el revestiment de coure, amb la baixada de la peça en una solució amb un electròlit. Per a això cal tenir:

- petites plaques de coure

- diversos metres de cable conductor;

- font de corrent, amb tensió de fins a 6 V;

- també es recomana utilitzar un reòstat per regular el corrent i un amperímetre.

Procediment operatiu

- Com a líquid que dissol bé el coure, s'utilitza un electròlit convencional. Podeu comprar-lo o fer-lo a casa. Això requerirà 3 ml àcid sulfúric, per cada 100 ml d'aigua destil·lada. La solució requerida es pot obtenir afegint fins a 20 g a l'electròlit resultant. sulfat de coure.

- Abans d'iniciar el procés de revestiment de coure, la peça s'ha de netejar amb paper de vidre per eliminar la pel·lícula d'òxid de la superfície.

- A continuació, es desgreixa la peça amb una solució de sosa calenta i es renta amb aigua neta.

- La solució d'electròlit preparada s'aboca en un recipient de vidre del volum necessari.

- A continuació, s'hi baixen dues plaques de coure, sobre cables conductors. Entre dues plaques de coure, una peça destinada al revestiment de coure a casa està suspesa en un cable similar. Cal assegurar-se que les plaques de coure i la peça estiguin completament inundades amb una solució d'electròlit.

- A la següent etapa, els extrems dels cables de les plaques de coure es connecten al positiu i la peça de treball als terminals negatius de la font de corrent. En sèrie, un reòstat i un amperímetre s'han de connectar al circuit elèctric creat. Després d'encendre el corrent al circuit, s'estableix mitjançant un reòstat a 15 mA per 1 cm? superfície de la peça.

- Després d'haver mantingut la peça a la solució durant 15-20 minuts, cal apagar la font d'alimentació i treure el producte de la solució. Durant aquest curt període de temps, la superfície de la peça es cobrirà amb una fina capa de coure. El gruix del recobriment dependrà de la durada del procés de revestiment de coure. Així, és possible aconseguir un revestiment de coure de la superfície de qualsevol producte amb una capa de 300 micres o més.

Soldadura de coure i els seus aliatges amb acer. Com soldar coure i acer

A la pràctica, la soldadura de coure i acer es realitza amb més freqüència a les juntes a tope. Depenent de la naturalesa de l'estructura, les costures d'aquesta junta poden ser externes i internes.

Per soldar llautó a acer, la soldadura amb gas és millor, i per a la soldadura de coure vermell a acer, la soldadura d'arc metàl·lic és la millor.

També s'obtenen bons resultats en soldar amb elèctrodes de carboni sota una capa de flux i soldar amb gas sota un flux BM-1.Sovint a la pràctica, la soldadura amb gas de llautó a acer es realitza utilitzant coure com a material de farciment.

La preparació de vores soldades amb el mateix gruix de metalls no fèrrics i d'acer es realitza de la mateixa manera que quan es solden metalls ferrosos.

Les làmines amb un gruix inferior a 3 mm es solden sense tallar, i les làmines, a partir de 3 mm, amb les vores bisellades.

Si el bisell de les vores és insuficient, o si hi ha brutícia als extrems de les peces a soldar, és impossible aconseguir una bona penetració. En base a això, quan es solden peces de grans gruixos en les quals es fa una ranura en forma de X, no s'ha de fer un desembocat.

Soldar coure amb acer és una tasca difícil, però bastant factible per a la superfície i la soldadura, per exemple, peces d'equips químics, filferro de coure amb un bloc d'acer.

La qualitat de la soldadura d'aquestes juntes compleix els requisits per a elles. La força del coure es pot augmentar introduint fins a un 2% de ferro a la seva composició. Amb més ferro, la força comença a baixar.

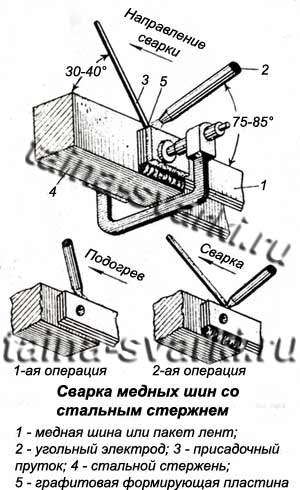

Quan es solda amb un elèctrode de carboni, s'ha d'utilitzar corrent continu de polaritat directa.

La tensió de l'arc elèctric és de 40-55 V i la seva longitud és d'aproximadament 14-20 mm. El corrent de soldadura es selecciona d'acord amb el diàmetre i la qualitat de l'elèctrode (carboni o grafit) i es troba en el rang de 300-550A. El flux utilitzat és el mateix que per a la soldadura de coure, la composició d'aquests fluxos es mostra en aquesta pàgina.

El flux s'introdueix a la zona de soldadura, abocant-lo a la ranura.

Els millors resultats en soldar barres de coure amb acer s'obtenen mitjançant la soldadura "a l'embarcació". L'esquema d'aquesta soldadura es mostra a la figura. Primer, les vores de coure s'escalfen amb un elèctrode de carboni i després es solden amb una determinada posició de l'elèctrode i la barra de farciment (vegeu la figura). La velocitat de soldadura és de 0,25 m/h. La soldadura de coure amb ferro colat es realitza mitjançant els mateixos mètodes tecnològics.

La soldadura de bronze poc aliat de petit gruix (fins a 1,5 mm) a acer de fins a 2,5 mm de gruix es pot realitzar amb un solapament amb un elèctrode de tungstè no consumible en un entorn d'argó en una màquina automàtica amb un fil de farciment amb un diàmetre d'1,8 mm alimentat des del lateral.

En aquest cas, és molt important dirigir l'arc cap a la superposició des del costat de coure. Aquests modes de soldadura: intensitat de corrent 190A, tensió d'arc 11,5 V, velocitat de soldadura 28,5 m/h, velocitat d'alimentació de filferro 70 m/h

El coure i el llautó estan ben soldats a l'acer mitjançant soldadura a tope.

Amb aquest mètode de soldadura, les vores d'acer es fonen amb força i les vores del metall no fèrric es fonen lleugerament. Tenint en compte aquesta circumstància, i tenint en compte la diferència en les resistències específiques d'aquests metalls, prenem l'voladís per a acer igual a 3,5d, per llautó 1,5d, per coure 1,0d, on d són els diàmetres de les varetes a ser. soldat.

Per a la soldadura a tope amb resistència d'aquestes barres, es recomana un pal de 2,5 d per a acer, 1,0 d per a llautó i 1,5 d per coure. La resistència específica de la precipitació es pren en el rang d'1,0-1,5 kg/mm2.

A la pràctica, sovint es fa necessari soldar tacs amb un diàmetre de 8-12 mm del coure i els seus aliatges a l'acer, o tacs d'acer als productes de coure.

Aquesta soldadura es realitza amb un corrent continu de polaritat inversa sota un grau de flux fi OSC-45 sense preescalfament.

Els tacs de coure de fins a 12 mm de diàmetre o els tacs de llautó L62 de fins a 10 mm de diàmetre a un corrent de 400 A estan ben soldats a acer o ferro colat.

I els tacs de llautó de la marca LS 59-1 no s'utilitzen per a la soldadura.

Els tacs d'acer estan mal soldats als productes de coure i llautó.

Elèctrodes per a la soldadura de coure

Per unir coure sense filferro de farciment, s'utilitzen elèctrodes consumibles amb un recobriment especial. Quan es fon, crea una capa d'escòria que protegeix el lloc de soldadura del contacte amb l'aire. Els additius que componen el recobriment, quan es combinen amb el metall, milloren la qualitat de la costura. La capa d'escòria frena el refredament de la junta, la qual cosa ajuda a eliminar més gasos.

Els elèctrodes de carboni i grafit no consumibles s'utilitzen juntament amb el cable de farciment necessari per crear una costura. Quan trieu, tingueu en compte que:

- per a la soldadura manual de coure, el color del recobriment és vermell;

- els graus amb un recobriment gris estan destinats a metalls no fèrrics;

- els metalls refractaris es cuinen amb elèctrodes blaus;

- amb revestiment groc d'acer aliat resistent a la calor.

Característiques del procés d'acer de coure a casa

Per produir un revestiment de coure a casa, cal complir una sèrie de requisits derivats del propi procés tecnològic, ja que el mètode d'immersió implica l'ús d'un electròlit. Aquesta solució és càustica, subjecta a evaporació, i com que durant el funcionament també s'escalfarà, l'evaporació serà intensa. Per a la galvanoplastia a casa, heu de tenir cura dels equips de protecció i una bona ventilació.

La galvanoplastia amb coure a casa, malgrat l'equip bastant primitiu, dóna, però, excel·lents resultats. De tots els metalls, l'acer proporciona la connexió més forta amb una pel·lícula de coure, per tant, és durant el revestiment de coure de l'acer que s'obtenen conductors de corrent excel·lents i duradors. El recobriment d'un producte d'acer amb una pel·lícula de coure donarà a l'article un aspecte més atractiu.

Revestiment de coure d'acer amb immersió en electròlit

Abans d'iniciar el procés de revestiment de coure, heu de preparar la vostra llar, el lloc de treball, els materials necessaris i els equips de protecció individual per a aquests treballs. Després d'això, haureu de preparar la peça de treball. La pel·lícula d'òxid s'ha d'eliminar de la seva superfície amb un esmeril fi i un raspall metàl·lic fi. Després de treure la pel·lícula, la peça es renta, es desgreixa amb aigua tèbia i sabó i es torna a rentar amb aigua neta a pressió forta.

Es col·loquen dues plaques de coure en un recipient (preferiblement de vidre), connectades elèctricament entre elles. Aquestes plaques són ànodes, i estan connectades per un conductor al plus de la font de corrent. Un conductor està connectat al menys de la font, connectat a la peça que s'està processant, que és el càtode d'aquest circuit. S'inclou un reòstat al circuit de l'ànode per ajustar la intensitat del corrent i un amperímetre per al control.

La solució d'electròlit preparada s'aboca al recipient, que inclou sulfat de coure, aigua destil·lada i àcid. La solució s'aboca en una quantitat suficient per cobrir completament els elèctrodes i la peça de treball. S'aplica tensió al circuit, el reòstat estableix un corrent a una velocitat de 15 mA per centímetre quadrat de l'àrea de la part.

Després de mitja hora, s'elimina la tensió, s'elimina la part de coure de la solució, s'allibera del conductor, es renta a fons i s'asseca. Procés completat. Nota necessària: totes les operacions s'han de fer amb un respirador, guants de goma i amb la ventilació activada.

Màquina de soldar per coure

Les unitats principals es defineixen com a unitats semiautomàtiques, automàtiques, argó i inversores. Cadascun dels dispositius realitza el treball d'una manera diferent de producció, està equipat amb característiques distintives.

- La connexió de plaques de coure es pot dur a terme mitjançant òrgans de tipus tungstè en un entorn d'argó. Els inversors de tipus modern estan alimentats per una xarxa domèstica, equipats amb un sistema de refrigeració independent i són lleugers.

- Amb cable, s'utilitzen instal·lacions semiautomàtiques. Hi ha diversos nodes, inclosos els nacionals, que no són inferiors als anàlegs importats en termes de rendiment.

- Els cables de coure també estan connectats per inversor, la característica principal és rendible i baix consum d'energia. La protecció contra l'enganxament, l'arrencada en calent permetrà que un mestre novell pugui operar sense formació prèvia.

Màquina de soldadura casolana per soldar amb elèctrodes de carboni

Per a ús domèstic, la millor opció és una unitat amb una potència de fins a 3,5 kW. La potència de sortida és suficient per connectar coure amb un gruix de 5 mm. Els mecanismes de recursos baixos no perjudicaran la xarxa elèctrica domèstica, evitaran la fallada dels electrodomèstics.

Preparació per patinar

Com amb qualsevol treball amb productes químics, la seguretat ha de ser la primera prioritat. La majoria dels compostos utilitzats en l'ennegriment són molt tòxics. Els vapors emesos poden ser perillosos per a la salut si s'alliberen a l'atmosfera. Hi ha certes regles estàndard que no s'han de descuidar:

- cal emmagatzemar substàncies en tubs d'assaig especials, ben tancats amb taps per segellar;

- mantenir les solucions fora de l'abast dels nens;

- el procés s'ha de dur a terme en un armari especialitzat amb ventilació incorporada (les portes de l'armari han d'estar lleugerament obertes).

Abans del processament, el material s'ha de rentar, netejar i desengreixar a fons per aconseguir el millor efecte.

Oxidació i patinatge: aquests conceptes no són sinònims, les conseqüències de cadascun d'aquests processos difereixen entre si.

Oxidació del coure: formació d'òxids i òxids a la superfície del metall a causa de la seva interacció amb elements que contenen oxigen i altres reactius químics determinats.

Patinació: formació d'una fina capa de compostos de clor i sofre exposant el metall als compostos adequats. Ambdós processos condueixen a un canvi de color del material, per al qual, en condicions naturals, es requeririen períodes de temps considerables.

Instruccions pas a pas per fondre el coure

La fosa de coure, si prepareu tot el necessari per a la implementació d'aquest procés tecnològic i abordeu la seva implementació correctament, us permetrà fabricar productes de coure amb finalitats decoratives i purament pràctiques fins i tot a casa.

Per fondre el coure, necessitareu les eines, equips i subministraments següents:

- forn de mufla (preferiblement amb temperatura de calefacció ajustable);

- un gresol en el qual fondreu coure (per fondre el coure s'utilitzen gresols de ceràmica o argila refractària);

- pinces amb les quals s'eliminarà el gresol calent del forn;

- ganxo (es pot fer amb filferro d'acer normal);

- aspiradora domèstica;

- carbó vegetal;

- la forma en què es realitzarà el càsting;

- cremador de gas i botzina.

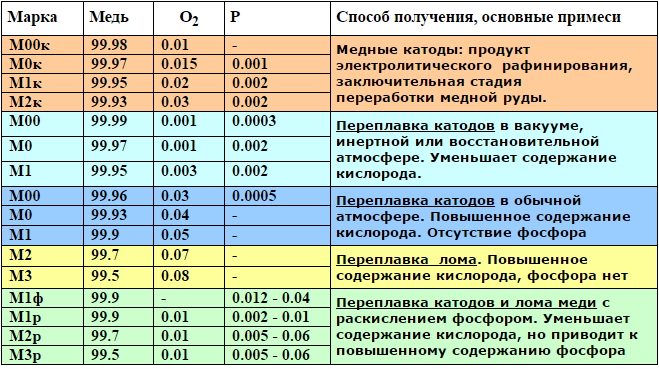

La menor quantitat d'impureses es troba en el coure elèctric

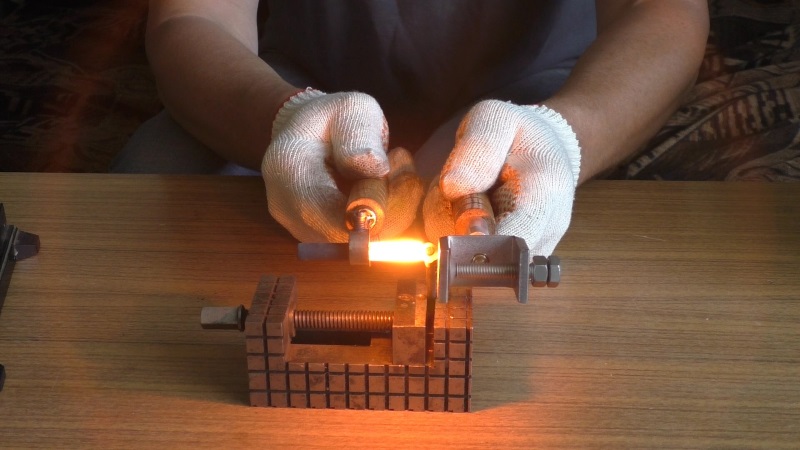

Pas 1

El coure en estat triturat es col·loca en un gresol. Cal tenir en compte: com més petites siguin les peces de metall, més ràpid es fon. El gresol, després d'omplir-se de coure, es col·loca en un forn que, mitjançant un controlador de temperatura, s'ha d'escalfar a l'estat requerit. A les portes dels forns de mufla en sèrie, es disposa necessàriament d'una finestra a través de la qual es pot observar el procés de fusió.

La finestra de visualització us permetrà controlar el procés sense tornar a obrir la porta, i així no baixar la temperatura del forn.

pas dos

Després que tot el coure del gresol s'hagi fos, s'ha de treure del forn amb unes pinces especials. Hi ha necessàriament una pel·lícula d'òxid a la superfície, que s'ha de traslladar a una de les parets del gresol amb un ganxo d'acer. El metall fos, després de l'alliberament de la seva superfície de la pel·lícula d'òxid, s'ha d'abocar amb la màxima rapidesa i precisió possible en un motlle prèviament preparat. Els detalls i les regles per realitzar aquest procediment queden ben demostrats amb un vídeo fàcil de trobar a Internet.

Caldrà abocar el metall en motlles molt ràpidament si el mètode d'escalfament que heu triat no pot proporcionar la temperatura desitjada.

Tercer pas

En el cas que no tingueu un forn de mufla a la vostra disposició, podeu escalfar el gresol amb coure mitjançant un cremador de gas, col·locant-lo verticalment sota el fons del dipòsit.

Al mateix temps, és important assegurar-se que la flama del cremador de gas es distribueix uniformement per tota l'àrea del fons del gresol.

Quatre pas

Si a casa cal fondre aliatges a base de coure de baixa fusió (llautó i alguns), es pot utilitzar un bufador normal com a dispositiu de calefacció, col·locant-lo també verticalment sota el fons del gresol. Durant la fusió realitzada per aquest i mètodes anteriors, la superfície del metall fos interaccionarà activament amb l'oxigen, la qual cosa conduirà a una oxidació intensa. Per reduir la intensitat de l'oxidació, el coure fos es pot ruixar amb carbó vegetal triturat.

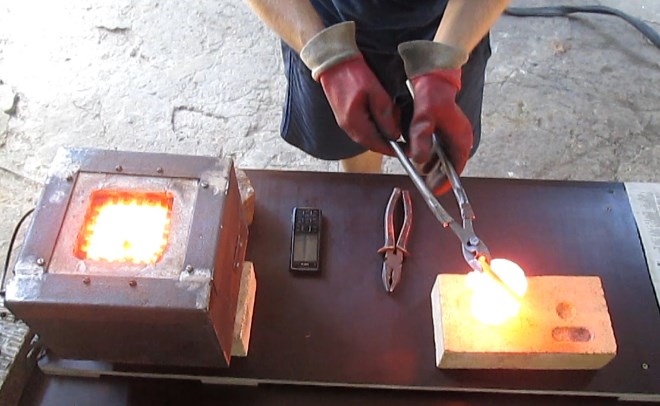

Fonent coure amb un bufador en una estufa casolana

Cinque pas

Si el vostre taller domèstic té una forja, també es pot utilitzar per fondre coure, llautó o bronze. En aquest cas, el gresol amb metall triturat es col·loca sobre una capa de carbó ardent. Perquè el procés d'escalfament i fusió tingui lloc de manera més intensa, es pot subministrar aire a la zona de combustió del carbó, per a la qual cosa és adequada una aspiradora convencional, que no funciona per a la retracció, sinó per bufar. En el cas que utilitzeu una aspiradora, cal fer una punta metàl·lica amb un forat de bufat de petit diàmetre a la seva mànega.

El procés de fusió serà encara més eficient en un forn de gas

Quan escolliu un forn de mufla per a operacions de fosa amb coure i els seus aliatges, cal parar atenció al règim de temperatura que pot proporcionar aquest dispositiu. Depenent del tipus de metall fos, aquest forn hauria de proporcionar les següents temperatures de calefacció:

- coure - 1083 °;

- diversos graus de bronze - 930–1140 °;

- llautó - 880–950°.

És possible que decideixis fer tu mateix un forn de fusió mirant el vídeo.

El coure normal, que no conté additius d'aliatge en la seva composició química, no té una bona fluïdesa en estat fos, per tant, no és adequat per a la colada de productes de configuració complexa i mides petites. Per a aquests propòsits, el millor és utilitzar llautó i triar un aliatge el color superficial del qual sigui més clar (això indica que el llautó d'aquesta marca té un punt de fusió més baix).

Finalitat del patinat

Avui en dia, el patinat del coure es fa artificialment, però persegueixen un únic objectiu: donar a les coses un aspecte estrany, cridar l'atenció, despertar el desig de comprar-lo.

Característiques del coure

El coure és un dels primers metalls que l'home va aprendre a extreure i processar. Els productes del coure i els seus aliatges es van utilitzar ja al segle III aC, com ho demostren les dades històriques i els resultats de les excavacions arqueològiques. L'ús generalitzat del coure es va facilitar en gran mesura pel fet que és bastant fàcil de processar mitjançant diversos mètodes mecànics. A més, es pot fondre fàcilment.

El coure, la superfície del qual es distingeix per un color vermell groguenc pronunciat, a causa de la seva suavitat, es pot processar fàcilment per deformació plàstica. La superfície del coure, quan interacciona amb l'aire circumdant, està coberta amb una pel·lícula d'òxid, que la pinta d'un color tan bonic.

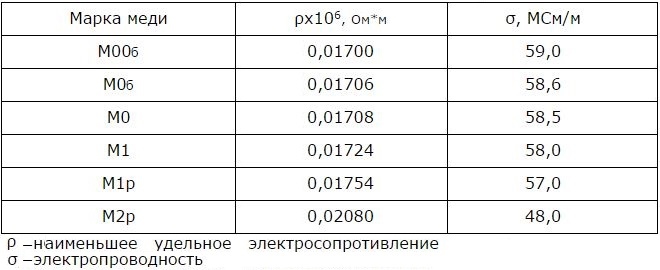

Qualitats tècniques de coure i la seva composició química

Són de gran importància les característiques del coure com la conductivitat elèctrica i tèrmica, en la qual ocupa el segon lloc entre tots els metalls, després de la plata. A causa d'aquestes propietats, els productes fets a partir d'ell s'utilitzen activament a la indústria elèctrica, així com en els casos en què cal garantir una ràpida eliminació de la calor d'un objecte escalfat.

Un altre paràmetre important del coure, que afecta directament la quantitat d'energia i mà d'obra consumida en la producció de productes a partir d'aquest, és el punt de fusió. Per al coure pur, la temperatura a la qual el metall canvia de sòlid a líquid és de 1083 °. Si barregeu coure amb estany i obteniu bronze, el punt de fusió d'aquest aliatge ja serà de 930 a 1140 °, depenent del contingut de l'additiu d'aliatge principal. Com el llautó, que s'obté afegint zinc al metall base, té un punt de fusió encara més baix, que es troba en el rang de 900-1050 °.

Propietats elèctriques del coure a 20°

Si decidiu implementar a casa un procés tecnològic com ara, és important conèixer un paràmetre més: el seu punt d'ebullició. A 2560 ° el coure comença a bullir literalment, cosa que es veu clarament al vídeo d'aquest procés.

L'aparició de bombolles a la superfície del metall líquid i la formació de gas actiu en ell es facilita pel carboni alliberat del coure com a resultat de la seva oxidació, que es produeix durant un fort escalfament.

Subjecte a la tecnologia de fusió, els porus poc profunds poden romandre a la superfície del lingot de coure, que es poden eliminar fàcilment mitjançant la mòlta.

Com fondre el coure a casa

Els articles fets de coure, així com diversos productes en què s'inclouen, s'utilitzen àmpliament a la vida quotidiana. Per tant, molts fan una pregunta bastant estàndard: "Com fondre el coure tu mateix?"

Tenint una idea d'aquesta tecnologia, la gent va aprendre a fer diversos objectes amb metall pur, així com aliatges obtinguts d'ella: bronze i llautó.

- 1 Punt de fusió

- 2 Fusió de coure

Temperatura de fusió

La fusió és un procés que caracteritza la transició gradual d'un metall d'un estat sòlid estàndard a una consistència líquida. Cada compost metàl·lic o metall en la seva forma pura té la seva pròpia temperatura, sota la influència de la qual comença a fondre.

Un factor important en aquest cas és quines impureses s'inclouen en la composició del compost fos.

Així, el coure comença a fondre a una temperatura de 1083 graus centígrads. Si s'hi afegeix estany, el punt de fusió disminuirà i serà d'aproximadament 930-1140 graus centígrads.

En aquest cas, aquesta fluctuació es deu a la quantitat d'estany inclosa a l'aliatge. Un compost de coure i zinc es fon a una temperatura encara més baixa - 900-1050 graus. L'escalfament de qualsevol metall s'associa amb la destrucció gradual de la xarxa formada per molts cristalls.

Amb l'escalfament, la temperatura de fusió augmenta fins al nivell màxim requerit, després el seu creixement s'atura i es manté al nivell assolit fins que es fon tot el metall, després del qual comença a disminuir.

El refredament és el procés invers del canvi de temperatura. A mesura que es refreda, cau i es “congela” a un cert nivell fins que el metall es solidifica completament.

Així, el carboni surt del coure durant el procés d'ebullició, format com a conseqüència de l'oxidació i el seu estret contacte amb l'aire.

Fons de coure

La tecnologia de fondre el coure s'ha utilitzat àmpliament des de l'antiguitat, quan la gent utilitzava un foc per fondre metall per fer fletxes, puntes de fletxa i altres armes i articles per a la llar.

També és possible fondre coure a casa. Per a això necessitareu:

- El gresol on es fon el coure, i les pinces necessàries per treure el gresol del forn o treure'l del foc.

- Carbó vegetal.

- Forn de mufla (més millor si la temperatura de calefacció es regula).

- Banya.

- Aspiradora normal.

- Motlle al qual s'aboca líquid fos.

- Ganxo fet de filferro d'acer.

- Cremador de gas, si no hi ha forn de mufla.

L'algorisme de fusió inclou diversos passos pas a pas:

Tritureu el metall i aboqueu-lo al gresol. A més, com més petits són els fragments, més aviat arribarà a l'estat fos. Poseu el gresol en un forn escalfat a la temperatura més alta possible necessària per iniciar el procés de fusió (aquí, per cert, necessitareu un controlador de temperatura). Molts forns de mufla tenen una finestra tallada a la porta. A través d'ell, podeu supervisar el procés de manera segura.

En arribar a l'estat líquid, finalment fos del coure, s'ha de provar el gresol amb pinces amb la màxima cura possible i treure'l del forn el més aviat possible. Es formarà una pel·lícula a la superfície de la substància líquida, moveu-la a la vora del gresol amb un ganxo de filferro. Aboqueu el metall netejat de la pel·lícula el més ràpidament possible en una forma prèviament preparada.

Si no hi ha forn de mufla, el coure es pot fondre amb un cremador de gas convencional. Però aleshores el coure estarà en contacte estret amb l'aire i el procés d'oxidació serà molt més ràpid. Per tant, per evitar la formació d'una pel·lícula gruixuda a la superfície del metall, el coure, quan arriba a un estat líquid, s'escampa amb carbó vegetal triturat.

També podeu fondre el coure i els seus aliatges amb una forja. Per fer-ho, s'ha d'escalfar bé el carbó i col·locar-hi un gresol amb metall (coure premollat). Per accelerar el procés d'escalfament, dirigiu una aspiradora sobre el carbó, encès en mode bufat

S'ha de prestar especial atenció a la punta de la canonada. Ha de ser metàl·lic, perquè el plàstic es fon sota la influència de l'alta temperatura.