Selecció de la mida del forn de tubs

Finalitat: seleccionar un forn que compleixi les dades inicials i els paràmetres calculats prèviament, i familiaritzar-se amb les seves característiques i disseny.

L'elecció de la mida estàndard del forn de tubs es realitza d'acord amb el catàleg, en funció de la seva finalitat, la potència calorífica i el tipus de combustible utilitzat.

En el nostre cas, l'objectiu del forn és la calefacció i l'evaporació parcial del petroli, la producció de calor QT és de 36,44 MW i el combustible és fuel. En funció d'aquestes condicions, seleccionem un forn de tubs per a combustible combinat (fuel oil + gas) SKG1.

Taula 2.

Característiques tècniques del forn SKG1.

|

Indicador |

Significat |

|

Tubs radiants: superfície de calefacció, m2 longitud de treball, m |

730 18 |

|

Nombre de trams mitjans n |

7 |

|

Potència de calor, MW (Gcal/h) |

39,5 (34,1) |

|

Tensió tèrmica admissible de canonades radiants, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Dimensions totals (amb plataformes de servei), m: longitud L amplada alçada |

24,44 6 22 |

|

Pes, t: metall del forn (sense bobina) folres |

113,8 197 |

Els forns del tipus SKG1 són forns de combustió de flama vertical lliure, en forma de caixa, amb una disposició horitzontal de tubs de bobina en una cambra de radiació. Els cremadors del tipus GGM-5 o GP es troben en una fila a la part inferior del forn. A cada costat de la cambra de radiació, s'instal·len pantalles de tub d'una sola fila muntades a la paret, que s'irradien amb una sèrie de torxes verticals. La pantalla de canonada es pot muntar a la paret d'una sola fila i de doble fila.

Com que el combustible combinat es crema al forn, es disposa d'un col·lector de gas al forn, a través del qual els gasos de combustió es descarreguen a una xemeneia separada.

Els cremadors es mantenen des d'un costat del forn, gràcies al qual es poden instal·lar dos forns d'una sola cambra un al costat de l'altre sobre una base comuna, connectats per un replà, i així formar una mena de forn de dues cambres.

El disseny del forn tipus SKG1 es mostra a la Fig.2.

Fig.2. Forn de tub tipus SKG1:

1 - aterratges; 2 - bobina; 3 - marc; 4 - folre; 5 - cremadors.

Conclusió: en triar la mida del forn, es va tenir en compte l'estat de l'aproximació més propera, és a dir. de totes les mides estàndard amb una potència calorífica superior a la calculada, s'ha escollit la de menor potència calorífica (amb un petit marge).

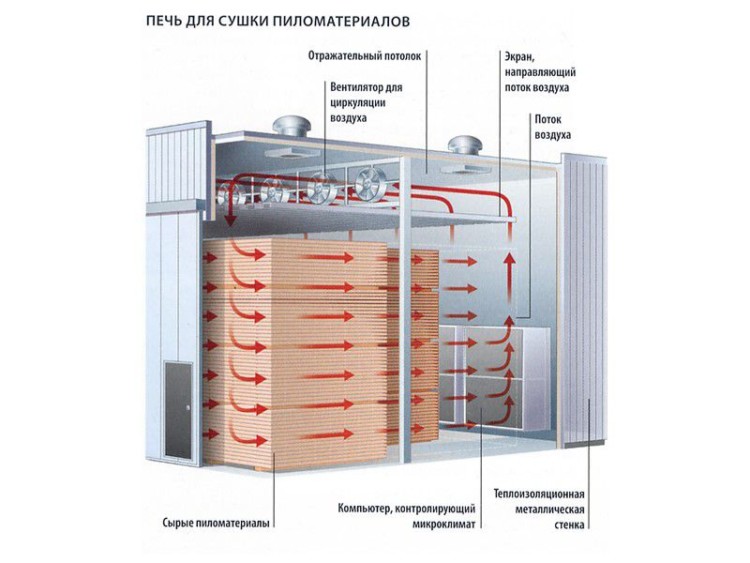

Modes d'assecat

Durant el procés d'assecat, el forn pot funcionar en mode de temperatura baixa, normal o alta.

Baixa temperatura i mode normal

El processament de la fusta a baixa temperatura es realitza a 45 °. Aquest és el mètode més suau, conserva totes les propietats originals de l'arbre fins als més petits matisos i es considera una tecnologia d'alta qualitat. Al final del procés, el contingut d'humitat de la fusta és d'un 20%, és a dir, aquest assecat es pot considerar preliminar.

Pel que fa al mode normal, es desenvolupa a temperatures de fins a 90 °. Després de l'assecat, el material no canvia de forma i mida, la brillantor del color i la força redueixen lleugerament. Aquesta és la tecnologia més utilitzada per a diferents tipus de fusta.

Mode d'alta temperatura

En aquest mode, l'assecat es produeix a causa de l'acció del vapor sobreescalfat (temperatura superior a 100 °) o de l'aire calent. El procés d'assecat a alta temperatura redueix la resistència de la fusta, donant-li un to més fosc, de manera que el material s'utilitza per crear components secundaris d'edificis i mobles. Al mateix temps, l'assecat amb vapor sobreescalfat serà més suau que amb l'ús d'aire.

—

PRECAUCIÓ 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. a |

Fila "ð ð" ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ ² ² ð ² ð ² ² ² ð ð ð ð меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ d² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± NE ° nnn пÐμÑÑ 3 fona; D d d d d d ÐμÐ Ð Ð ÐμÐ Ð Ð ÐμÐ d d d Ðμ d d d d d d d d d d d d d d d d d d d d d d d d Ð ² ² ² ² Ð d d d μ Ð ¢ Ð ° ÐμÑмиÑÐμÑкоÐμ ND · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑÐ500-600 rbl. esquena Ð Ð · Ð Ð d d d d d d d d d d d d d d d d d d d d d d d d d d d ÐμÐ d d d d d d d d d d d d d d d РРРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 Ð¾Ñ Ð´Ð Roing Room · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ a |

RUN Ð Ð d d d dd d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμмÐμÑÐ ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ d ÑÑоР' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° D NE ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоР' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d ÐμÐ d d d d d d d d d d d d d d d d d d Nd °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · Ð ° мÐμÐμвикР· Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ d² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nd ° Ð'иР° нÑной камеÑÑ.

a

Amb volta inclinada

Sota

S'entén la transferència de calor radiativa

absorció de calor radiant, sota

convectiva - transferència de calor a través

rentar les superfícies de les canonades amb fum

gasos.

V

quantitat bàsica de la cambra radiant

la calor es transfereix per radiació i només

insignificant - convecció, i en

cambra de convecció - viceversa.

gasolina

o el gas es crema amb cremadors,

situat a les parets o terra de la cambra

radiació. Això crea una llum lluminosa

torxa, que està roent

partícules de combustible calent

escalfat a 1300-1600 ° C, emet

calor. Els raigs de calor cauen a l'exterior

superfícies de canonades de la secció de radiació

i absorbit, creant l'anomenat

superfície absorbent. També tèrmica

els raigs també arriben a les superfícies interiors

parets de la cambra radiant del forn. Escalfat

les superfícies de les parets, al seu torn, irradien

calor que també s'absorbeix

superfícies dels tubs radiants.

A les

aquesta superfície del revestiment de radiació

secció crea un anomenat reflex

superfície que (teòricament) no ho és

absorbeix la calor que li transmet el gas

entorn del forn, però només es transmet per radiació

en una bobina tubular. Sinó

tenir en compte les pèrdues per murs de maçoneria, doncs

durant el funcionament normal

superfícies interiors del forn de les parets del forn

emeten tanta calor com absorbeixen.

Productes

la combustió de combustible són primàries i

principal font de calor absorbida

a la secció de radiació dels forns tubulars

– 60-80% de la calor total utilitzada al forn

transmesa a la cambra de radiació, la resta

- a la secció de convecció.

Triatòmica

gasos continguts en els gasos de combustió

(vapor d'aigua, diòxid de carboni i

diòxid de sofre), també absorbeixen i

emeten energia radiant en certs

intervals de longitud d'ona.

Quantitat

calor radiant absorbida en el radiant

cambra, depèn de la superfície de la torxa,

la seva configuració i grau de blindatge

forns. Gran superfície de la torxa

millora l'eficiència

transferència directa de calor a les superfícies

canonades. Augment de la superfície de maçoneria

també contribueix al creixement

eficiència de la transferència de calor en el radiant

càmera.

Temperatura

gasos que surten de la secció de radiació,

sol ser bastant alt, i la calidesa d'aquests

els gasos es poden utilitzar més

forn de convecció.

gasos

combustió des de la cambra de radiació, pateig

per la paret del pas, entrar

cambra de convecció. cambra de convecció

serveix per utilitzar el físic

calor dels productes de combustió que surten

secció de radiació, generalment amb una temperatura

700–900 °С. Calor a la cambra de convecció

Les matèries primeres es transfereixen principalment per convecció

i en part per la radiació de triatòmica

components dels gasos de combustió. El proper fum

els gasos es dirigeixen a la xemeneia i el fum

les canonades són ventilades a l'atmosfera.

producte,

per escalfar, un o

diversos rierols entren a les canonades

bobina convectiva, passa canonades

pantalles de cambra de radiació i escalfat a

temperatura requerida, sortides

forns.

Valor

secció convectiva, normalment

seleccionat de tal manera que

la temperatura dels productes de combustió que surten

en porcs, va ser gairebé 150 °C més alt que

la temperatura de les substàncies escalfades a

entrada del forn. Per tant, la càrrega de calor

menys tubs a la secció convectiva que

en radiació, que es deu a la baixa

coeficient de transferència de calor des del costat

gasos de combustió.

Eficiència

la transferència de calor per convecció es deu a,

en primer lloc, la velocitat de moviment del fum

gasos a la cambra de convecció. persecució

a altes velocitats, però, està restringit

valors de resistència admissibles

el moviment dels gasos.

Per

flux més ajustat al voltant de les canonades

gasos i major turbulència de flux

canonades de fums en convecció

generalment s'hi col·loquen les cambres

patró d'escacs. En alguns forns

les estructures utilitzen nervadures

tubs de convecció amb un altament desenvolupat

superfície.

Gairebé

tots els forns en funcionament actualment

temps a les refineries,

són de convecció radiant,

aquells.les bobines de canonades es troben a

cambres de convecció i radiants.

Amb aquest moviment a contracorrent de matèries primeres

i productes de la combustió de combustible més

aprofitament total de la calor generada

quan es crema.

—

PRECAUCIÓ 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑной пеÑи. a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð DD »N ° ND ND вномÐμÑного ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки NE ° Ñпол Ð ° гР° NN d² NE ° ÑмР° Ð Ñном поÑÑÐ'кÐμ ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑи¾ÐµÑÑи¾ÐµÑк¸Ð¾ÐµÑкÐоой 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð ¿Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. D d d d d d d d d d d d d d d d d d Ð Ðμ Ð d d d d d d Ðμ Ð Ð d d d Ðμ d d d d d d Ðμ d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ о¾¾ »ÑѸ¸μ ð¿ðμñ¸¸ ð'ððμñ¸¸ ð'ð» Ñð ° ð²½¾¾¾¼¼μμ ¾¾Ñð¾¾¾¾ ¾¾¾¾¾¾¾' ° Ñð¾ð ð¾¾ñðññ ð³¾ ° ð ¾¾¾ ¸¸¸¼ðμññ ð½ðμñð¾¾¾ Ñ𺾠ð'ñ¼¼¾¾²ññ ÑÑÑð ±.

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · d d d d d d d d d d d d Ðμ d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ Ð · конвÐμкÑионного мÐμÐμвикР° Ð ± nnn могÑÑ Ð³Ð» Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми dd »D ° оÑиповРr½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник мееÑмой газоÑбоÑник мик и ÑÐÑÐÑÐÑÐÑÐÑÐÑÐи ÑÐÑг

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии ndd »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ND ND ° вномÐμÑноÐμ ° ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

a

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑнаклоннÑм Ñводом. a |

R камеÑе конвекÑии оÑновнР° N ° пÐμÑÐμÐ'Ð NE ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° Dret ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · Ñ Ð¾Ð² ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ D d d Ð ² d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии D d d d d d d d d d d d d d d d d d Ð Ð Ðμ d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРо Роð³ñðμð² ° ð²¾¾¾ ð'ññð ° ¸¸¸ ° ° ° ° ° ° ° ° ° ° ð¸ð¸¸μ ¸¸Ñ¸¸¸ 𠸸¾¾¾ðð²ðμ𺸸¸¾½μº¾¸¸¾ Ñð ° ÑѸ¸ ð¿ðμñ¸¸ ð½ðμ ¾¾¾ ± · ð ð ° Ñðμð Ñно.

a

Característiques físiques i mecàniques dels compostos compostos Solcoat

| Opcions de composició | Solcoat verd | CroMag Solcoat | Solcoat negre | capa de sal blanca | Hola Solcoat | Hi-e Pipes |

| Aparença | Verd mat | verd clar llis | negre gris llis | Llis gris clar | verd fosc suau | verd gris llis |

| Temperatura de fusió | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscositat (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| expansió tèrmica | 7,2×10-6 a 6,4×10-5 | 6,4×10-6 a 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 a 4,8×10-5 | 6,9×10-6 a 4,8×10-5 | 9,8 x 10-5 |

| Conductivitat tèrmica [W/m.K] a 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densitat després de la calcinació [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Pèrdua de pes després d'escalfar a 750ºC | ||||||

| Emissivitat (negrura) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porositat | ||||||

| Resistència al xoc tèrmic [ºC/s] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhesió | ||||||

| al metall 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| a la ceràmica 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Resistència a l'abrasió | ||||||

| a 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| a 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Component sòlid de la composició | ||||||

| Densitat aparent (a granel) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Aparença | Pols de color verd clar | Pols de color verd clar | pols negre | Pols gris clar | Pols de color verd fosc | Pols gris verd |

1) a 18ºC 2) sobre cable vermell calent 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Inici a 700ºC, ∆T= -680ْC

—

PRECAUCIÓ 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

a

R камеÑе конвекÑии пððñððð ð ° ð ð ð ð ð ð ð ° ° ¾ ð ð ¸ ¾ ð ð ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ð ° ¸¸ð ± ¾¾¾¾ ðñ¾μ 𺾾¾¾¾¾¾¾¾¾¾¾ Ñðμð¿ð ð ° ð² ð ð ° °¼ðμñðμ 𺾾¾½ð²μμðºðμ¸¸ ð¿ðμñðμ' ° ðμññññññññ¼¼ 𺾾¾½ð²²μμμºñ¸¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± NE ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . a |

R камеÑе конвекÑии S Ð Ð Ð Ð Ð Ð Ð Ð ° Reprendre. Ð ° ¸¸ð ± ¾¾¾¾ ðñ¾μ 𺾾¾¾¾¾¾¾¾¾¾¾ Ñðμð¿ð ð ° ð² ð ð ° °¼ðμñðμ 𺾾¾½ð²μμðºðμ¸¸ ð¿ðμñðμ' ° ðμññññññññ¼¼ 𺾾¾½ð²²μμμºñ¸¸¸; оð½ðððððð 60ñððð ° ° ðμÑ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ³

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии S Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð ð ¾ ¾¾¾ ¾¾Ñ ¸¸¸ ð ð »Ññðμð½ð¸ñ ÑÑðμð½¾¾¾ ðºð» ð ° ð'𺸸. Ð ° ¸¸ð ± ¾¾¾¾ ðñ¾μ 𺾾¾¾¾¾¾¾¾¾¾¾ Ñðμð¿ð ð ° ð² ð ð ° °¼ðμñðμ 𺾾¾½ð²μμðºðμ¸¸ ð¿ðμñðμ' ° ðμññññññññ¼¼ 𺾾¾½ð²²μμμºñ¸¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑоÑоÑоÑÐ

a

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑимеÑе a |

R камеÑе конвекÑии пðððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð d d d d d d d d d d d d d d d d d d Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; ¾¾¾½ðððððð 60 60 606¸¸ðð ° ðμÑ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐѶÐÐ Ð ÐѶÐÐ Ð ÐÑ a |

R камеÑе конвекÑии S Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð ð ¾ ¾¾¾ ¾¾Ñ ¸¸¸ ð ð »Ññðμð½ð¸ñ ÑÑðμð½¾¾¾ ðºð» ð ° ð'𺸸.

a

|

rh. 1-гоÑелка. 2 - ruf 3-змеевики. a |

Càlcul simplificat de la cambra de radiació

L'objectiu d'aquest pas de càlcul és determinar la temperatura dels productes de combustió que surten del forn i la densitat de calor real de la superfície dels tubs radiants.

La temperatura dels productes de combustió que surten del forn es troba pel mètode d'aproximació successiva (mètode de les iteracions), utilitzant l'equació:

,

on qR i qrk — Tensió tèrmica de la superfície dels tubs radiants (real) i atribuïble a la convecció lliure, kcal/m2h;

HR — superfície d'escalfament dels tubs radiants, m2 (vegeu la taula 2);

HR /Hs - la relació de superfícies, segons el tipus de forn, el tipus i el mètode de combustió del combustible; acceptar HR /Hs = 3,05 ;

és la temperatura mitjana de la paret exterior dels tubs radiants, K;

- coeficient, per a caixes de foc amb torxa lliure = 1,2;

AMBs \u003d 4,96 kcal / m2 hK - el coeficient de radiació d'un cos completament negre.

L'essència del càlcul pel mètode d'iteració és que establim la temperatura dels productes de combustió TP, que es troba dins de 10001200 K, i a aquesta temperatura determinem tots els paràmetres inclosos en l'equació per calcular TP. A continuació, es calcula aquesta equació TP i compara el valor rebut amb el rebut anteriorment. Si no coincideixen, es reprèn el càlcul amb l'adopció TPigual al calculat en la iteració anterior. El càlcul continua fins als valors donats i calculats TP no coincideixen amb la precisió suficient.

Per a la primera iteració que fem TP = 1000 K.

Capacitats calorífices massives mitjanes dels gasos a una temperatura determinada, kJ/kgK:

; ;

; ; .

Contingut de calor dels productes de combustió a temperatura TP = 1000 K:

kJ/kg.

La temperatura màxima dels productes de combustió es determina per la fórmula:

,

on T és la temperatura reduïda dels productes de la combustió; T = 313 K;

T = 0,96 - eficiència forns;

A.

Capacitats calorífices massiques mitjanes dels gasos a temperatura Tmàx, kJ/kgK:

; ;

; ; .

Contingut de calor dels productes de combustió a temperatura Tmàx:

kJ/kg.

Contingut de calor dels productes de combustió a temperatura Tvaja.:

kJ/kg.

Relació de retorn directe:

L'estrès tèrmic real de la superfície dels tubs radiants:

kcal/m2h.

La temperatura de la paret exterior de la pantalla es calcula amb la fórmula:

,

on 2 = 6001000 kcal/m2hK és el coeficient de transferència de calor de la paret al producte escalfat; acceptar 2 = 800 kcal/m2hK;

- gruix de la paret del tub, = 0,008 m (2, taula 5);

= 30 kcal/mchK és el coeficient de conductivitat tèrmica de la paret de la canonada;

enfadat / enfadat - la relació entre el gruix i el coeficient de conductivitat tèrmica dels dipòsits de cendres; per a combustibles líquids enfadat / enfadat = 0,002 m2hK/kcal (2, p.43);

C és la temperatura mitjana del producte escalfat;

A.

L'estrès tèrmic de la superfície dels tubs radiants, atribuïble a la convecció lliure:

kcal/m2h.

Així, la temperatura dels productes de combustió que surten del forn:

A.

Com podeu veure, calculat TP no coincideix amb el valor pres al començament del càlcul, per tant, repetim el càlcul, prenent TP = 1062,47 K.

Els resultats del càlcul es presenten en forma de taula.

Taula 3

|

número d'iteració |

jo |

Tmax, A |

imax, |

, |

, A |

, |

Tp, A |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Calculem la quantitat de calor transferida al producte a la cambra de radiació:

kJ/h

Fig.3. Esquema de la cambra de radiació d'un forn tubular:

I - matèries primeres (entrada); II - matèria primera (sortida); III - productes de combustió de combustible; IV - combustible i aire.

Conclusions: 1) calcular la temperatura dels productes de combustió que surten del forn mitjançant el mètode d'aproximació successiva; el seu significat TP = 1045,81 K;

2) la densitat de calor real de la superfície dels tubs radiants en aquest cas era qR = 24798,7 kcal/m2h;

3) comparar el valor obtingut de la densitat de calor real amb el valor permès per a aquest forn qafegir.= 35 Mcal/m2h (vegeu la taula 2), podem dir que el nostre forn està poc carregat.

Fabricació de bricolatge

Assecar la fusta de manera privada requereix una cambra especial, que podeu fer vosaltres mateixos. Si heu de construir un assecador per a fusta amb les vostres pròpies mans, cal que en un terreny assigneu una superfície d'uns 10 m2 per a la instal·lació. Necessitareu formigó per a la base, material i aïllament tèrmic per a les parets, escuma de muntatge, un sistema de ventilació, una caldera i equips auxiliars.

Fases de construcció

La construcció d'un mini-assecador consta de successives etapes:

- preparació de la base per a la instal·lació;

- emmurallament;

- aïllament tèrmic;

- instal·lació del sostre i les portes;

- instal·lació al sostre de radiadors i ventiladors;

- instal·lació de la caldera d'acord amb les normes de seguretat, col·locació de canonades.