Metody svařování mědi

Negativní vlastnosti mědi, které brání svařování, se obcházejí mnoha způsoby pomocí různých spotřebních materiálů a zařízení. Ne všechny lze aplikovat doma, ale některé jsou docela cenově dostupné.

Svařování mědi argonem

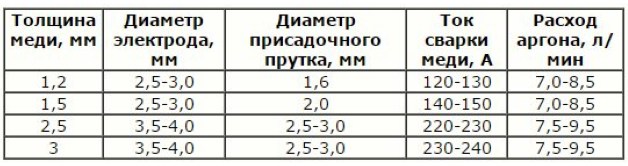

Tímto způsobem se měď svařuje poloautomatickou nebo ruční metodou argonového oblouku. Práce se provádějí stejnosměrným proudem stejnosměrné polarity. Jeho hodnota je nastavena tak, že na každý milimetr tloušťky je potřeba 100 A. Hodnotu lze za provozu upravovat v závislosti na složení kovu. Při svařování mědi s argonem by průtok plynu neměl překročit 10 l/min.

Jako výplňový drát můžete použít měděné dráty nebo kabelové žíly, očištěné od izolace a laku. Přivádí se podél okraje svarové lázně před elektrodu, aby se na ni při tavení nelepil kov. U obrobků s tloušťkou menší než 0,5 cm není předehřívání nutné.

Nejčastěji se měď svařuje uhlíkovými elektrodami, protože wolframové elektrody se často musí měnit. Sochory o tloušťce větší než 1,5 cm jsou spojeny grafitovými elektrodami. Přípustný přesah elektrody není větší než 7 mm, délka oblouku je 3 mm. Na rozdíl od jiných metod může svařování mědi s argonem kvalitativně spojit vertikální spoje.

https://youtube.com/watch?v=CCtzoyyn120

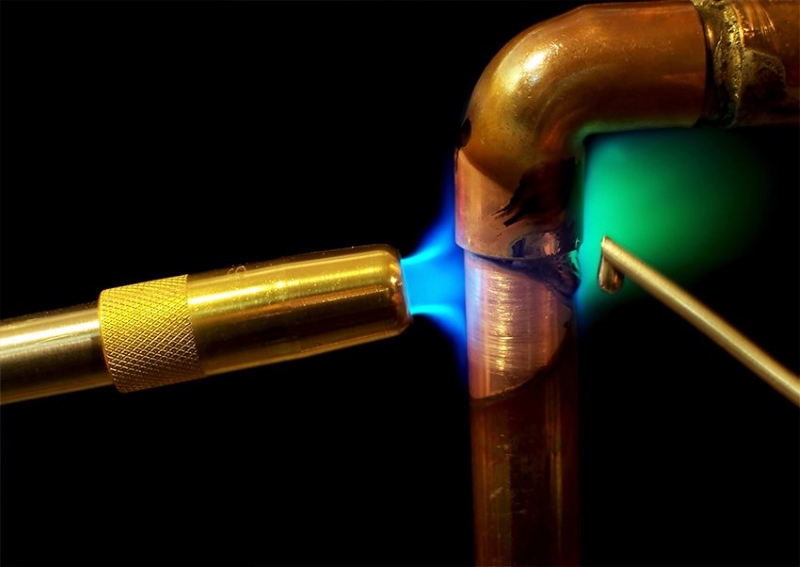

Svařování plynem

Tato technologie nevyžaduje sofistikované vybavení jako u technologie argonového oblouku. Postačí baterka a láhev acetylenu. Pro zajištění normálního průběhu procesu je u obrobků do tloušťky 10 mm, více než 200 l/h, zapotřebí průtok plynu 150 l/h. Pro zpomalení ochlazování obrobku jsou z obou stran pokryty azbestem. Průměr výplňového drátu se volí rovný 0,6 tloušťky kovu, ale ne více než 8 mm.

Při svařování mědi plynem je plamen nasměrován kolmo ke spoji. V tomto případě je nutné zajistit, aby se drát roztavil dříve než základní kov. Aby se snížila pravděpodobnost horkých trhlin, práce se provádějí bez zastavení. Hotový spoj je kován bez ohřevu, pokud jsou díly tenčí než 5 mm, nebo při teplotě 250⁰C, pokud jsou silnější. Poté se provede žíhání při 500 °C a rychle se ochladí vodou.

Ruční obloukové svařování

Tímto způsobem se spojují obrobky o tloušťce větší než 2 mm pomocí tažných elektrod a stejnosměrného proudu s obrácenou polaritou. Proces se prakticky neliší od svařování oceli, pouze elektroda se provádí bez příčných vibrací a udržuje krátký oblouk. Šev je tvořen vratnými pohyby.

Pro svařování mědi doma jsou uznávány jako nejlepší elektrody ANC-1, které lze použít ke spojování kovu o tloušťce až 15 mm bez zahřívání. Polské značky EC a EG mají podobné vlastnosti. Při opravě potrubí horkým nosičem je třeba vzít v úvahu, že tepelná a elektrická vodivost takto vyrobených švů je 5krát menší než u mědi.

Síla proudu a průměr elektrody v závislosti na tloušťce dílů jsou uvedeny v tabulce:

|

Tloušťka mědi, mm |

Průměr elektrody, mm |

Aktuální hodnota, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatické svařování pod tavidlem

K práci budete potřebovat svařovací stroj, který vyrábí střídavý a stejnosměrný proud. Tavidlo se nanáší na obě strany spojovaných obrobků. Svařování pod keramickým tavidlem se provádí střídavým proudem, ve zbytku je stanovena obrácená polarita. Ke spojení dílů tenčích než 10 mm se používají obyčejná tavidla. Silnější polotovary se vaří pod suchými granulovanými.

Svařování se provádí jedním průchodem měděným přídavným drátem. Pokud vlastnosti tepelné a elektrické vodivosti nejsou důležité, nahradí se bronzem, aby se zvýšila pevnost spojení.Aby byly švy vytvořeny současně na obou stranách, jsou na podšívkách pod spojem položeny tavné polštáře.

Při práci s mědí a jejími slitinami se uvolňují toxické plyny. Zinek se z mosazi při silném zahřívání odpařuje a tvoří jedovatý oxid. Proto je nutné pracovat v respirátorech a ochranných oděvech v místnostech s odsáváním.

Příprava dílů pro svařování

Bez ohledu na metodu je třeba měděné polotovary očistit od nečistot a následně odmastit. Oxidový film se odstraňuje kovovým kartáčem nebo jemnozrnným brusným papírem s opatrnými pohyby, aby nedošlo k hlubokým škrábancům. Čištění se doporučuje dokončit mořením svařovaných dílů a drátu ve vodném roztoku kyseliny dusičné, chlorovodíkové nebo sírové. Poté opláchněte čerstvou vodou a osušte horkým vzduchem.

Z okrajů obrobků o tloušťce 0,6 - 1,2 cm se odstraní zkosení tak, aby mezi nimi byl získán úhel 60 - 70°. Při svařování na obou stranách se sníží na 50°. Pokud je tloušťka dílů větší než 12 mm, okraje se seříznou ve tvaru písmene X pro obousměrné spojení. Pokud to není možné, proveďte hluboký řez do V. K vyplnění spoje však bude zapotřebí více spotřebního materiálu a času, protože měď bude muset být svařena širokým švem.

Aby se zabránilo deformacím při smršťování mezi polotovary, v závislosti na tloušťce je ponechána mezera 0,5 - 2 mm. Aby zůstala zachována její šířka po délce spoje, jsou díly zachycovány v rozestupech 30 cm.Při navedení švu na provizorní spoj se tento srazí kladivem, jinak bude spoj v tomto místě vadný.

Aby se zabránilo zatékání mědi na rubovou stranu, jsou pod spoj umístěny ocelové nebo grafitové pláty o šířce 4–5 cm.Pro kompenzaci tepelné roztažnosti se díly předehřejí na 300–400⁰C. Při práci venku budete potřebovat přenosné zástěny, které chrání před větrem.

Svařování mědí

Měděné materiály se používají v podmínkách se zvýšenými požadavky na tažnost a odolnost proti korozi.

Svařování mědi se provádí pomocí různých oblastí výroby, dekorativních dílů kvůli zvýšeným estetickým vlastnostem.

Tepelná vodivost materiálu je dvakrát vyšší než u hliníkových slitin, existuje mnoho způsobů, jak spojovat měděné výrobky. Moderní technologie umožňují vyhnout se horkým trhlinám, porézním útvarům a dalším nedodržením norem během provozu.

Svařování mědí

Technologie svařování mědi a jejích slitin

Slitiny mědi mají na rozdíl od čistého typu kovu sníženou tepelnou vodivost, v důsledku čehož není potřeba zvýšená teplota.

Existuje několik druhů slitin, nejlepší možností je bezkyslíkatá měď. Technologie svařování mědí zahrnuje použití předem připravených produktů.

Před svařováním se vyrobí díly odpovídající velikosti, pro součásti do délky 18 mm se připraví sražené hrany.

Při velkoobjemových operacích se rychlosti zpracování dosahuje použitím úkosovačky, která je schopna obrobit díl do požadovaného tvaru.

Spáry jsou navíc důkladně očištěny od nečistot a oxidace, aby nedocházelo ke vzniku defektů. Svařování mědi probíhá v prostředí chráněném před kyslíkem, používá se k tomu drát z hliníkové slitiny s přídavkem fosforu.

Část očištěná od nečistot vyžaduje předehřátí, jinak se vrstva tavidla bude šířit nerovnoměrně podél švů.

obloukové svařování

Vysoce kvalitní výroba se provádí pomocí elektrod, délka oblouku není větší než 5 mm. Spojení pulzně-obloukové metody umožňuje vyrábět různé švy, používat tenký kov. V obtížných situacích, aby se zabránilo zlomení a tvorbě trhlin, je kladen důraz, který přispívá ke spolehlivému upevnění dílů.

Jak vařit měděné způsoby

K získání zaručeného spojení dochází pomocí různých metod spojení uzlů. Pro dokování se používá:

- plynové přístroje;

- střídač;

- poloautomatický;

- nástroj pro ruční obloukové svařování.

Připojení se provádí spotřebnými a nekonzumovatelnými drátovými elektrodami, v automatickém nebo ručním režimu pomocí tavidla. Při práci s materiály velkého průměru se používá elektrostrusková metoda.

Svařování mědí plynem

Způsob připojení měniče předpokládá přítomnost vysoce kvalitního zařízení na tavení kovů. Na řadách stavebního obchodu je prezentována široká škála produktů, které vám umožňují vybrat si nástroj pro vhodné místo. Mezi jinými stojí za zmínku grafitové elektrody, které umožňují výrobu řemesel za různých teplotních podmínek.

Potíže se svařováním

Je nutné dodržovat doporučení mistrů, protože. kov se svými vlastnostmi liší od ostatních součástí. Hlavní potíže a body, které se v procesu objevují:

- Tekutost kapaliny komplikuje spojování švů ve svislé poloze. Ve spodní poloze se svařování provádí pomocí rozpěrky, vertikální práce jsou k dispozici v krátkodobém režimu.

- Vysoký stupeň tepelné vodivosti materiálu bude vyžadovat použití metod pro odvod tepla z dokovací zóny.

- Lineární roztažnost při ohřevu ovlivňuje zvýšený sklon k deformaci, tvorbě trhlin.

Měli byste také pamatovat na schopnost absorbovat kyslík a vodík při vystavení vysokým teplotám. Sklon k oxidaci vyžaduje použití speciálních gelů sestávajících z křemíku, fosforu nebo manganu.

, vyberte část textu a stiskněte Ctrl+Enter.

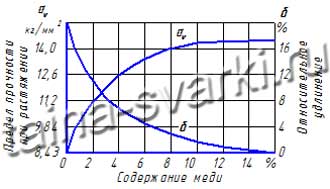

Obtíže při tavném svařování hliníkových a měděných výrobků

měď s hliníkem je poměrně obtížné vyrobit tavným svařováním.

To se děje díky skutečnosti, že složení roztaveného kovu je prakticky regulováno

nemožné a mechanické vlastnosti svarového spoje silně závisí na obsahu

je v něm měď, to je dobře patrné ze schématu (viz obrázek vlevo).

Pokud obsah mědi slitiny mědi a hliníku přesáhne 12 %, pak pevnost v tahu

přestává během tahu růst a viskozita slitiny a její koroze

trvanlivost prudce klesá. Proto, když je obsah mědi ve svarovém kovu

více než 12 %, spoj se stává velmi křehkým a náchylným k

tvorba trhlin po svařování.

Praktický výzkum svařování hliníku a mědi pomocí uhlí

elektroda nedávala pozitivní výsledky. Spojte měď a hliník

pomoc tavného svařování je možná, pokud se roztaví, bude hlavně

hliník. Často používané, tzv. „hradní“ spojení,

kde je to možné.

"Hradní" spojení hliníku a mědi

Zapojení "Hrad" (viz obrázek vlevo) je následující. Na

hliníkového plechu poz. 1 přiložte měděnou podložku poz. 2 a opařte ji

po celém obvodu svařeným švem v jedné rovině s překrytím. Dále vynořování

poz.3, která spojuje svary uložené po obvodu měděného obložení.

Naučí se tedy něco jako zámek z hliníkové slitiny. Proces svařování

musí být vyrobeny s tvarovacími grafitovými pásy.

Režimy svařování hliníku a mědi

Způsoby svařování hliníku s mědí jsou velmi podobné

režimy svařování hliníku. Charakter svařovacího proudu - přímý, přímý

polarita. Jako výplňový materiál se používají litinové tyče.

hliník o průměru 12-20mm pro tloušťku hliníku 29-30mm a mědi 10mm. Svařovací síla

proud 500-550A. Napětí elektrického oblouku je 50-60V a jeho délka je 20-25mm. Pro

svařování, volí se grafitové elektrody o průměru 15-20 mm.

Vlastnosti svařování mědi

Proces práce s měděnými produkty do značné míry závisí na přítomnosti různých nečistot (olovo, síra atd.) v jejich složení. Čím menší procento takových nečistot bude v kovu obsaženo, tím lépe se bude svařovat.Při práci s mědí je nutné vzít v úvahu následující vlastnosti:

- Zvýšená oxidace. Při tepelném zpracování tohoto kovu kyslíkem se v oblasti blízké svaru objevují trhliny a křehké zóny.

- Absorpce plynů v roztaveném stavu mědi vede ke vzniku nekvalitního svaru. Například vodík, který se během krystalizace kovu spojuje s kyslíkem, vytváří vodní páru, v důsledku čehož se v zóně tepelného zpracování objevují trhliny a póry, které snižují spolehlivost svaru.

- Velká tepelná vodivost. Tato vlastnost mědi vede k tomu, že její svařování musí být prováděno pomocí topného zdroje se zvýšeným výkonem a s vysokou koncentrací tepelné energie v oblasti svaru. Vlivem rychlé ztráty tepla se snižuje kvalita tvorby švu a zvyšuje se v něm možnost tvorby propadů, podříznutí apod.

- Velký koeficient lineární roztažnosti způsobuje výrazné smršťování kovu při tuhnutí, v důsledku čehož se mohou tvořit horké trhliny.

- Se stoupající teplotou nad 190°C klesá pevnost a tažnost mědi. U ostatních kovů při stoupající teplotě dochází k poklesu pevnosti při současném zvýšení tažnosti. Při teplotách od 240 do 540°C dosahuje tažnost mědi nejnižší hodnoty, v důsledku čehož mohou na jejím povrchu vznikat trhliny.

- Vysoká tekutost znemožňuje provádění vysoce kvalitního jednostranného svařování na váhu. Chcete-li to provést, musíte dodatečně použít těsnění na zadní straně.

Vlastnosti svařování mědi metodou argon-oblouk

Měď samotná, stejně jako slitiny na ní založené, jsou dostatečně vysoce tepelně vodivé materiály, které mají mimo jiné také vysokou elektrickou vodivost a také vysokou korozní odolnost jak pod vlivem vnějších faktorů, tak v poměru k intrakrystalické korozi.

Teplota tání mědi v čisté formě je 1083 ° C a v případě přidání různých legujících chemických sloučenin se tento indikátor může posunout na jednu nebo druhou stranu.

Svařování se nejčastěji provádí argonovou obloukovou metodou s použitím netavitelné elektrody stejnosměrným proudem. Jako výplňový materiál se používá tyč z čisté mědi nebo jejích slitin. To vám umožní dosáhnout maximální kvality švu a také jeho čistého vzhledu.

Při nesprávné volbě materiálů se měď ve svarové lázni začne vařit, což způsobí tvorbu velkého množství pórů ve vzniklém švu a samotný spoj křehne a může se během provozu zhroutit.

Charakteristické rysy mědi

Měď je schopna vést teplo šestkrát více než běžné železo. Z tohoto důvodu musí být svařování prováděno se zvýšenou tepelnou energií a v některých případech je možné dokonce předehřátí základního kovu.

Za normálních podmínek je měď inertní, ale v procesu zahřívání reaguje s kyslíkem, vodíkem, fosforem a sírou. Kyslík je schopen oxidovat měď při vysokých teplotách a nad 900 ° C se rychlost oxidace výrazně zvyšuje. To je způsobeno tím, že původní složení mědi obsahuje kyslík ve vázaném stavu. Oxid měďnatý tvoří eutektikum s nižším bodem tání (1065 °C). Teplota tání mědi je 1085 °C. Proto kyslík, který je v něm obsažen, zhoršuje jeho pozitivní výkon.

Technologie svařování mědi argon-obloukovou metodou

Z technologického hlediska je svařování mědi argonovým obloukem, stejně jako jiné typy svařování, rozděleno do tří fází:

- přípravný. V této fázi je nutné očistit svařované povrchy od oxidů, nečistot a odmastit.Po provedení těchto prací zkontrolujte jejich čistotu a stav a v případě potřeby je očistěte ručně nebo elektrickým nářadím a poté opakujte proces čištění od oxidů a odmaštění;

- skutečný stupeň svařování;

- konečná fáze, ve které se kontroluje kvalita svarového spoje po odstranění ztuhlých kapek roztaveného kovu a také vizuální kontrola kvality svaru na viditelné póry.

Ve fázi skutečného svařování by měly být provedeny následující kroky:

- pokud mluvíme o opravě jakéhokoli měděného výrobku, je nutné provést řez podél vzniklé trhliny tak, aby okraje takového řezu přesahovaly trhlinu. To umožní vyhnout se vzniku nových trhlin mimo opravenou oblast;

- oblouk se zapálí pouze v okrajové části, čímž se zabrání popálení kovu, ze kterého je celý výrobek vyroben, a sníží se čištěné plochy;

- přídavný drát nebo tyč musí být vedeny před hořákem tak, aby byly rovnoměrně přiváděny do svarové lázně;

- pohyby svařovacího hořáku by měly být co nejplynulejší a udržovat konstantní vzdálenost od wolframové elektrody ke svarové lázni;

- V závislosti na tloušťce svařovaných dílů se hořák může pohybovat po vytvořeném švu různými způsoby: po přímce, pokud je tloušťka dílů malá, nebo klikatě, pokud jsou díly tlusté. Pokud jsou prováděny příčné pohyby, je to spojeno se zvýšením hloubky průniku hran a změnami ve vytváření svaru;

- pokud jsou svařovány tenkostěnné díly, je nutné, aby se zabránilo popálení kovu, zkrátit švy a mezi nimi udělat přestávky včas, aby kov vychladl;

- pokud jsou díly sestaveny bez mezery, je možné svařovat bez použití drátu nebo tyče. V tomto případě byste však kov neměli přehřívat, aby se zabránilo poklesu svarové lázně dovnitř;

- na konci svařování je nutné hořák plynule zasunout, čímž se prodlouží svařovací oblouk, čímž se zmenší svarový kráter;

- pokud má zařízení funkci svařování kráteru švu, pak je možné zjednodušit proces dokončovacího svařování;

- po dokončení svařování je nutné po určitou dobu (až třicet sekund) zachovat přívod ochranného plynu. To udrží chladící svar v oblaku ochranného plynu a zabrání vnikání produktů okolního vzduchu do roztaveného kovu, což zachová kvalitu svaru.

Obtíže svařování mědi s nerezovou ocelí

Přítomnost vodíku a jeho uvolňování do atmosféry má vliv na konečný výsledek svařování s nerezovou ocelí. Může způsobit pórovitost mědi a následně vytvořit trhlinu ve svaru. Rozpustnost vodíku závisí na teplotě a parciálním tlaku v atmosféře ochranných plynů. Během krystalizace se vodík v mědi rozpouští dvakrát rychleji než v jiném železe.

Síra v mědi je přítomna do 0,1 %, v kapalné formě se rozpouští, ale v pevné mědi je nerozpustná. Na kvalitu svařování nemá zásadní vliv.

Vzhledem k výše uvedeným vlastnostem existují určité potíže při svařování mědi na nerezovou ocel:

- různé chemické složení. Vodík a kyslík přítomný v mědi mohou výrazně snížit kvalitu svaru.

- Různé součinitele tepelné vodivosti (u nerezové oceli je mnohem nižší).

- Různé teplotní podmínky tavení: nerezová ocel se taví při 1800 °C a měď při 1085 °C, aktivně reagující s atmosférickými plyny.

- Koeficient rozpouštění mědi v nerezové oceli má maximálně 0,4 %.

- Při vytváření svaru mezi ocelí a mědí vzniká ostrá hranice v důsledku přesycení vměstků z oceli.

- Existuje možnost vytvoření vrstvy s mikrotrhlinami v oceli, která bude vyplněna mědí.Aby se tomu zabránilo, je nutné svařovací oblouk mírně posunout na měděnou část: tímto způsobem se tavenina mědi přivádí do oblasti svaru.

Je snazší svařovat nerezovou ocel s čistou mědí než s přídavnými vměstky. Takové složení bez příměsí je méně obvyklé, proto je volba způsobu svařování a základní technologie procesu svařování stejná jako u ostatních barevných kovů.

Obecná charakteristika slitin mědi

Čistá měď je poměrně vzácná. To je způsobeno několika důvody. Za prvé, takový materiál má vysoké náklady a za druhé se vyznačuje nedostatečnou pevností. Hlavní slitiny mědi, které dnes existují, jsou:

- bronzy;

- Mosaz.

Mosaz je slitina mědi a zinku. Kromě toho mohou být do takových slitin přidány další složky (nikl, křemík atd.) pro zlepšení pevnostních charakteristik a odolnosti vůči chemikáliím.

Bronzy jsou kovy, které se získávají smícháním mědi s cínem, hliníkem, křemíkem a dalšími složkami, pokud zinek není legujícím prvkem. Existují dvě hlavní skupiny této slitiny:

- Cín;

- Speciální, které obsahují jako nečistoty chrom, hliník, nikl, berylium, kadmium, mangan.

Trochu teorie

Měď a její slitiny (bronz a nikl) se používají v mnoha průmyslových odvětvích kvůli elektrické a tepelné vodivosti, antikorozní. Teplota tání materiálu je 1083°C. Tepelná vodivost čisté mědi je 2krát vyšší než u hliníku, proto je při svařování argonem nutné dobré zahřátí kovu.

Měď a slitiny se dělí do několika jakostí. Pro získání kvalitního svarového spoje je lepší použít dezoxidovanou nebo bezkyslíkatou měď, mají málo kyslíku.

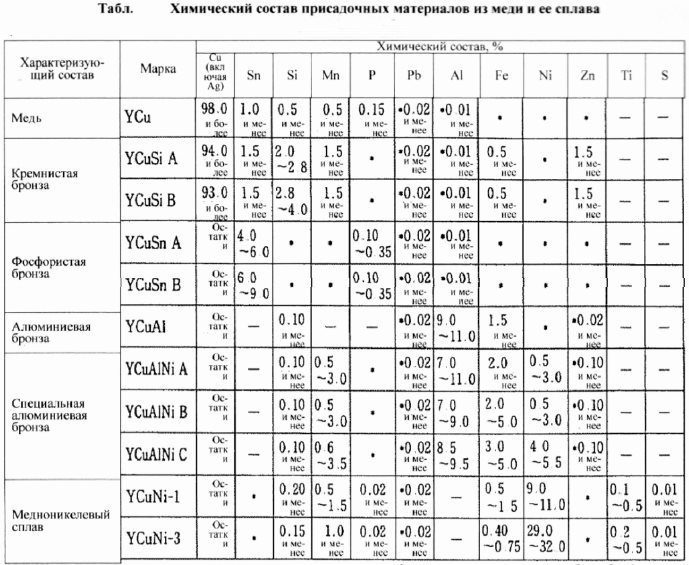

Hlavní plnivové kompozice pro svařování mědi s argonem jsou uvedeny v tabulce.

Ale v praxi se obvykle používají kovy podobného složení (které lze najít v domácí dílně).

Také pro lepší tavení a tavení kovu se používají tyče s tenkým povlakem vrstvy tavidla.

Příprava materiálu (čištění)

Svařování mědi argonem nelze provést bez důkladného očištění materiálu. Vezme se jakýkoli brusný nástroj a svařovaná oblast se vyčistí do lesku. Dále pomocí jakéhokoli rozpouštědla je materiál odmaštěn.

Důležitým postupem je příprava materiálu

Zodpovědně přistupujte k čištění měděných výrobků - to ovlivňuje kvalitu připojení.

Aby se předešlo defektům (netavení, struskové vměstky), předehřejte materiál na teplotu 350-600°C. Rozdíl teplot závisí na základním kovu, výplni a drážce. Určeno zkušenostmi.

Video: jak připravit trhlinu na plynovém měděném radiátoru pro svařování.

Argonové svařování (režim TIG)

Tato technologie je podle svářečů nejlepší, švy jsou čisté a odolné. Svařování mědi s argonem se provádí wolframovou elektrodou stejnosměrným proudem. Ale se slitinou hliníkového bronzu je lepší provést připojení na střídavý proud.

Aktuální nastavení zařízení se volí v závislosti na tloušťce produktu a průměru elektrody. Tabulka na pomoc:

Kromě argonu lze ve složení ochranných plynů použít dusík, helium a jejich směsi. Všechny tyto plyny mají svá pro a proti. Ale argon je stále více žádaný pro svařování.

Výplňové tyče se volí podle složení materiálu. Ale obvykle se v domácí dílně používají měděné dráty extrahované z elektrických kabelů nebo transformátoru. Dříve se měděná žíla očistí od laku brusným papírem a odmastí rozpouštědlem.

Je dobré, když vytažený přídavný drát bude mít nižší bod tání než výrobek připravený ke svařování.

Pár tipů od zkušených svářečů:

- vždy veďte aditivum před hořákem;

- Argonové svařování pro silnou měď lze provádět bez přídavného drátu;

- hořák se doporučuje točit klikatě, aby byla zajištěna lepší přilnavost kovu;

- tenký materiál, aby nedošlo k popálení, je nutné vařit s krátkými švy s přerušeními;

- pokud zařízení nemá funkci „vyplnění kráteru“, musí se hořák zasouvat postupně (prodlužování oblouku);

- argonové svařování se provádí ve vertikální a horizontální poloze švu.

Video: ohřev a spojování mědi.

Svařování měděných trubek

Při spojování měděných trubek s argonem je proud nastaven na malou hodnotu. Svařování se provádí pomalu, v samostatných částech švu, s přesahem nejméně 1/3. Přídavný drát je vytlačován bočními pohyby hořáku. Princip je jednoduchý:

- kapat - natahovat;

- znovu přidat a protáhnout.

Nejlepší možností je mít stroj s funkcí pulzního svařování. Proud lze nastavit více, aby se výplňový materiál rychle roztavil. Upravte dobu mezi pulzy tak, aby měď měla po aplikaci pulzu čas vychladnout (ochrana proti spálení). Správně také nastavte čas funkce - "vyplnění kráteru".

P.S. Svařování měděných trubek nebo plochých výrobků pro každý materiál vyžaduje výběr proudu propichováním. Je žádoucí provádět zkoušky na materiálech podobného složení. Není třeba kazit díl, který jste se rozhodli svařit.

Správně zvolený proud by měl zajistit dobrý ohřev a pronikání měděného produktu. Díry a póry by neměly být. Hodně štěstí s technologií!

Měděné materiály se používají v podmínkách se zvýšenými požadavky na tažnost a odolnost proti korozi. Svařování mědi se provádí pomocí různých oblastí výroby, dekorativních dílů kvůli zvýšeným estetickým vlastnostem. Tepelná vodivost materiálu je dvakrát vyšší než u hliníkových slitin, existuje mnoho způsobů, jak spojovat měděné výrobky. Moderní technologie umožňují vyhnout se horkým trhlinám, porézním útvarům a dalším nedodržením norem během provozu.

Kontaktní svařování hliníku a mědi

Kontaktní svařování spojů hliník-měď se úspěšně používá v elektrotechnickém průmyslu

pro svařování hliníkových přípojnic s měděnými oky a hliníkových drátů s

měděné hroty. Kondenzátor je široce používán v kabelovém průmyslu.

svařování hliníkových a měděných drátů podle režimů uvedených v tabulce níže:

| Průměr svařovaného drátu, mm | Kapacita kondenzátoru, mikrofarad | Napětí kondenzátoru, V | Vzdálenost mezi díly, mm | Rozrušená síla, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Zábleskové svařování hliníkových a měděných trubek na tupo

Společné svařování hliníkových a měděných trubek se používá především v chlazení

průmysl. V tomto případě je třeba vzít v úvahu skutečnost, že během procesu svařování hliník

taví mnohem více než měď, takže nastavená délka hliníku

trubky musí být delší než požadovaná délka, s ohledem na přídavek na přetavení.

Pro snížení množství otřepů na vnitřních stranách trubek se doporučuje v

při svařování foukejte trubku dusíkem pod tlakem asi 0,25 atm. Vzduch

pro tento účel není vhodné používat, tk. kyslík, který obsahuje

přispívá k oxidaci kovu.

Před zahájením svařování na tupo jsou trubky na speciálním zařízení rozrušeny

na délku 10 mm se zesílením stěn. Tento přístup je nezbytný k tomu, aby

při zpracování spoje získejte předchozí průměr otvoru, protože bylo to zkreslené

při sedání v době svařování.

Společné zpracování spočívá v soustružení zesílené plochy na soustružení

stroj a vystružování otvoru trubky. Pro svařování mědi a hliníku

trubky o průměru 10-30 mm a tloušťce stěny 1,5-4 mm, doporučujeme následující

svařovací režimy:

| Měrný srážkový tlak, MN/m2 | 196-216 |

| Hustota srážkového proudu, A/mm2 | 500 |

| Proudová hustota při přetavení, A/mm2 | 240 |

| Průměrná rychlost tavení, mm/s | 12-15 |

| Rychlost usazování, mm/s | 100-120 |

| Hodnota tavení hliníkové trubky, mm | 8-10 |

| Výše platby za měděnou trubku, mm | 2-8 |

| Celkové množství ponoru, mm | 3,5-5 |

| Doba svařování, s | 1,1-1,2 |

V lomu spoje lze pozorovat inkluzi hliníkových částic do mědi. Inkluze

Měď se nemění na hliník.

Další související materiály:

|

Svařování |

Plyn svařování bronzuKontakt svařování mědiSvařování nikl a slitiny nikluSvařování hliník a jeho slitiny |

Lepení obloukovým svařováním

Pro získání vysoce kvalitních švů se elektrické svařování často používá ve výrobě a doma. Práce se provádějí pomocí uhlíkových, ohnivzdorných wolframových a molybdenových, měděných nebo bronzových elektrod. K ochraně před tvorbou oxidu měďného se používá speciální tavidlo nebo nátěr, který pod vlivem vysoké teploty vytváří ochrannou atmosféru.

Obecné rysy práce:

Svařování měděných výrobků vyžaduje větší proud než při práci s ocelí.

- používat větší proud než při práci s ocelí;

- předběžné čištění okrajů do kovového lesku nebo jejich leptání kyselinou dusičnou s následným opláchnutím vodou;

- díly jsou pevně spojeny, aby se nevytvářely mezery;

- okraje se otevírají na 90 °;

- okraje plechů, jejichž tloušťka je od 1 do 3 mm, jsou olemovány, není použit výplňový drát;

- s tloušťkou větší než 6 mm se díly před svařováním zahřejí na 300-400 ° C;

- po práci jsou švy a přechodové zóny kovány a kov do 6 mm je kován za studena, silnější - při zahřátí na 200-300 ° C není možné jej zahřát výše, protože kov se stává křehkým;

- díly jsou poté žíhány zahřátím na 550-600°C a následně rychlým ochlazením ve studené vodě.

Aplikace uhlíkových elektrod

Pracovní režim:

Používá se stejnosměrný proud s přímou polaritou, jehož napětí je 40-55 V, oblouk při vaření by měl být 10-15 mm. Svařování se provádí bez prodlení co nejrychleji drátem z čisté (elektrolytické) mědi nebo bronzu s příměsí fosforu. Sklon elektrody by měl být 70-80 °, sloupec - 30 °. Přísada se nesmí spouštět do svarové lázně, musí být držena mezi elektrodami a díly tak, aby roztavená měď odkapávala do svaru.

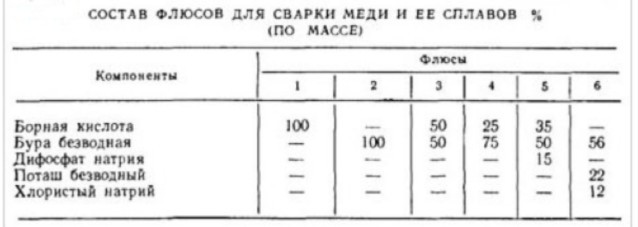

Složení ochranných tavidel

Použití kovových elektrod

Elektrody pro svařování se používají z mědi nebo bronzu.

Pro svařování mědi a jejích slitin se používají elektrody z mědi nebo bronzu, které jsou potaženy deoxidačním prostředkem.

Aby se rubová strana švu lépe tvořila, provádí se svařování na měděné podšívce. Tloušťka plechů u této metody by neměla být větší než 4 mm. Je také nutné pečlivě sledovat, aby vzdálenost mezi obložením a díly nebyla větší než půl milimetru.

Je snazší svařovat díly tak, že se pod šev nalije do drážky obložení stejný deoxidátor, ze kterého je vyroben povlak elektrody.

Pracovní režim

Při vaření se používají stejná tavidla jako při vaření metodou elektrického oblouku. Tavidlo #4 se používá s drátem, který neobsahuje deoxidační činidla.

Pokročilejší metodou je použití plynného tavidla BM-1 při svařování plynem. Současně se špička hořáku vezme o jedno další číslo, aby se nesnížila rychlost ohřevu a vaření.

Technologie svařování mědi a jejích slitin: bronz, mosaz - je výrazně zjednodušena použitím speciálně navrženého zařízení KGF-2-66, které nasává práškové tavidlo s acetylenem a přivádí jej přímo do plamene hořáku.

Po spojení, stejně jako u obloukového svařování, je šev v případě potřeby kován a žíhán.

Pokud je technologie svařování plně dodržena, pak jsou získány nejkvalitnější švy, které zajistí spolehlivé používání produktu po celou dobu provozu.

Měď je široce používána při výstavbě inženýrských systémů moderních domů a bytů.Pro svou spolehlivost, odolnost proti korozi, pružnost a plasticitu se s úspěchem používá pro zásobování vodou, vytápění, klimatizaci, chlazení, plynofikaci.

Svařování mědi je nejodolnější spojení, které lze provádět v průmyslových i domácích podmínkách. Čistá měď taje při teplotě 1083 stupňů, v závislosti na přítomnosti nečistot se však mění jak fyzikální, tak chemické vlastnosti materiálu.