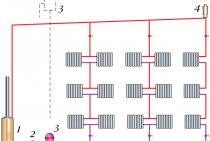

Popis technologického postupu

Výchozím materiálem pro komplex na válcování trubek jsou za tepla válcované kulaté předvalky o vnějším průměru 140 a 160 mm a maximální délce 9600 mm.

Plynule lité předvalky o vnějším průměru 200 mm (maximální délka také 9600 mm) v kombinaci s kruhovými předvalky válcovanými za tepla o vnějším průměru 140 mm lze použít pro zvýšení produktivity a zlepšení výtěžnosti. Zboží pochází ze skladu.

U sochorových pil se surovina řeže na délku max. 4 200 mm a přiváděna do prstencové pece.

Po zahřátí na požadovanou teplotu je obrobek transportován do děrovací frézy.

Na výstupu z děrovací stolice je dutý předvalek vstřikován antioxidačním práškem za pomoci dusíku a dutý předvalek je poté dopravován na válcovací linku PQF.

Vložení trnu do dutého předvalku se provádí uvnitř linky v ose válcovny PQF. Cirkulační systém trnů je navržen tak, aby ochlazoval trny a mazal je grafitem.

Vstupní strana kontinuální válcovny PQF je opatřena systémem hydrodecaling na vnější straně pouzdra.

Trubka je válcována na 4stolicové válcovací stolici PQF s dutou stolicí pro redukci sochorů.

Redukční stojan dutých sochorů, umístěný před prvním stojanem PQF, je navržen pro kalibraci vnějšího průměru dutého sochoru a zmenšení mezery mezi dutým sochorem a trnem.

Proces PQF je založen na principu kontinuálního válcování v sérii 3-válcových stolic na trnu, který se během válcovací fáze pohybuje konstantní rychlostí.

Rychlost trnu se vypočítá podle deformačního schématu, je nižší než rychlost výstupu pouzdra z prvního stojanu. Materiál se proto pohybuje rychleji než trn a třecí síly mezi materiálem a trnem jsou směrovány ve směru válcování. Minimalizace příčného toku směrem k deformační zóně a odstranění trubky z trnu v řadě umožňuje použití velmi malé vzdálenosti mezi stojany.

Optimální tok materiálu umožňuje válcování vyššími rychlostmi.

Přímo v řadě s mlýnem PQF je vytahovací a kalibrační mlýn, sestávající ze 3 stojanů, resp. 3válcového typu, určený k sejmutí pouzdra z trnu.

Po válcování se trn zasune, vyjme pomocí rotačních ramen a přivede do cirkulačního systému trnu.

Po opuštění extrakční a kalibrovací stolice je manžeta na příčném dopravníku odeslána do předehřívací indukční pece.

Dokončovací válcování vyhřívané manžety se provádí na válcovací stolici pro redukci protažení vybavené automatizačním systémem Carta pro válcování trubek s optimalizovanými údaji o nastavení.

Trubka vycházející z protahovací a redukční stolice je chlazena v krokovém chladiči. U dávkových řezacích pil se trubka řeže na délku.

V předdokončovací lince procházejí trubky rovnačkou, zkušebním systémem vířivými proudy a strojem na značení trubek.

V souladu s požadovanými normami procházejí trubky požadovanou dokončovací linkou.

inženýrské a ložiskové potrubí

balení, vážení a označování

potrubí kotle

srážení hran, hydraulické zkoušky, nedestruktivní zkoušky

balení, vážení a označování

ropná pole a plynovody

tepelné zpracování

srážení hran, hydraulické zkoušky, nedestruktivní zkoušky

balení, vážení a označování

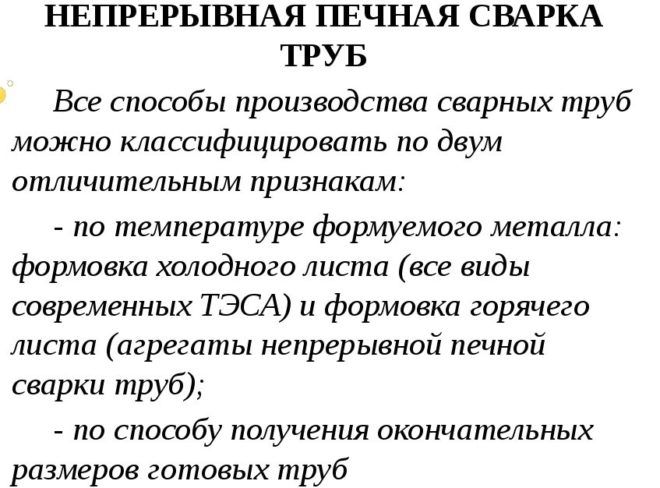

Kontinuální pecní svařování kovových trubek

Pás válcovaného kovu použitý jako polotovar pro budoucí výrobek (také nazývaný pás) je tažen speciální pecí, ve které se kov zahřívá na teplotu 1300 °C (přesná teplota závisí na jakosti oceli).Po zahřátí v peci se okraje pásů ofouknou, aby se odstranil okují a lokální zvýšení teploty.

Poté jsou hrany podrobeny dodatečnému foukání, což pomáhá zvýšit teplotu na hodnoty umožňující svařování. V tomto stavu je kovový blok válcován přes lisovací válce, ve kterých dochází ke konečnému svařování trubky. Takto vyrobené válcované trubky jsou klasifikovány jako výrobky opracované za tepla.

Oblast použití

"Seamless Pipe Defect Classifier" stanoví termíny a definice, možné vnitřní a povrchové vady povrchu za tepla válcovaných bezešvých uhlíkových a legovaných ocelových trubek OCTG. Uvedené ilustrace poskytují jasnou představu o povaze uvažovaných vad.

Termíny stanovené tímto „klasifikátorem defektů bezešvých trubek“ jsou povinné pro použití ve všech typech vyvíjené dokumentace.

Pro každý pojem existuje jeden standardizovaný termín. Použití synonymních výrazů není povoleno. Synonymní termíny, které jsou pro použití nepřijatelné, jsou v normě uvedeny jako reference a jsou označeny značkou „Ndp“.

Standardizované termíny jsou vytištěny velkými písmeny a neplatná synonyma jsou vytištěna malými písmeny.

ZKRATKY:

| TMK | – | OJSC potrubní metalurgická společnost. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Vyksa Metallurgical Plant" |

| CHTPZ | – | OJSC Chelyabinsk Pipe Rolling Plant |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Pevnost kovu

6.7.1 Potrubí zásobovací skupiny B, jakož i zásobovacích skupin A a E (v

v případě přidělení dočasného odporu) musí zkoušku vydržet

hydrostatický tlak vypočtený podle vzorce uvedeného v GOST 3845,

při dovoleném napětí ve stěně trubky rovné 40 % pevnosti v tahu

pro uvedenou jakost oceli, ale nepřesahující 20 MPa.

Výrobce může zaručit schopnost bezešvých

trubky tvarované za studena, aby vydržely zkušební hydrostatický tlak

bez testování. Schopnost trubek odolat zkoušce hydrostatické

tlak je zajištěn technologií výroby bezešvých

trubky opracované za studena.

Místo hydrostatických tlakových zkoušek svařovaných

trubky tvářené za studena, může výrobce provést zkoušku kontinuity

kovové trubky nedestruktivními metodami.

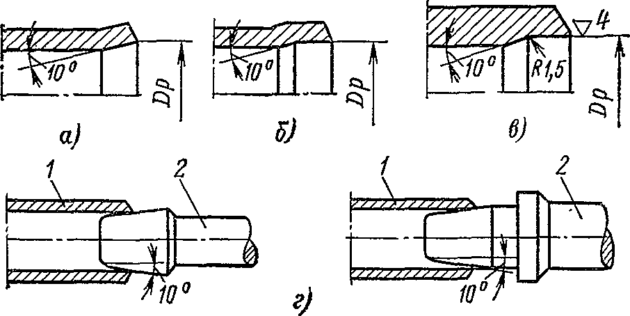

Výroba válcování za studena

Technologie výroby ocelových trubek válcováním za studena se skládá ze dvou fází:

- počáteční zpracování;

- kalibrace.

prvotní zpracování. Dutá objímka se po proražení na fréze ochladí. Jeho teplota klesá na hodnoty, při kterých kov ztrácí plasticitu potřebnou pro kování nebo děrování. V tomto stavu prochází produkt finálním zpracováním protahováním formovacími válci. Kovový blok nelze nazvat studeným, protože jeho teplota je poměrně vysoká v důsledku deformačního zatížení, kterému je vystaven ve válcích válcovny.

Kalibrace. Před touto operací se trubka podrobí žíhání (kov se zahřeje do stavu rekrystalizace). To se provádí za účelem odstranění napětí, které se objevilo v kovu po válcování na válcovací stolici. Díky žíhání získává ocel plasticitu a houževnatost potřebnou pro kalibraci, jsou eliminovány všechny mikrotrhliny a struktura stěn potrubí se stává homogenní.

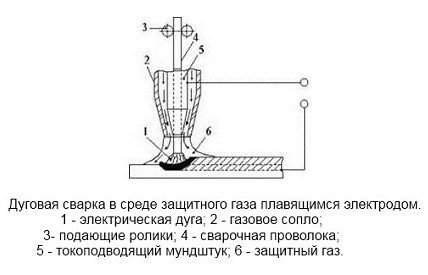

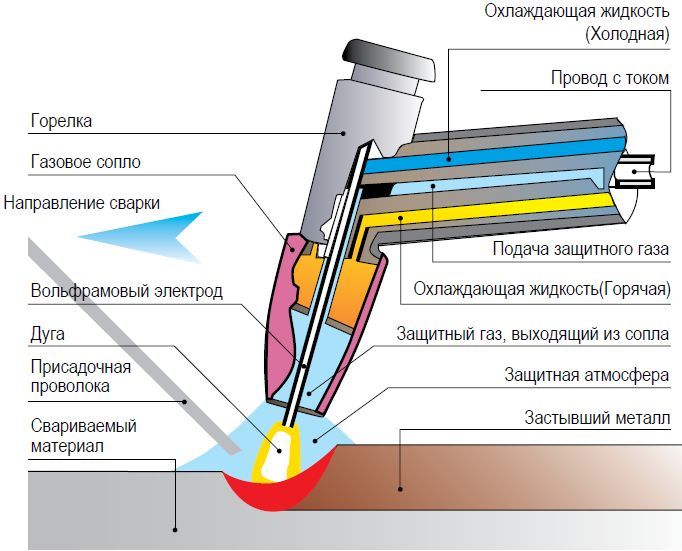

Svařování potrubí v ochranné atmosféře

Nejčastěji se tato metoda používá pro svařování výrobků z vysoce legované oceli nebo při výrobě nerezových trubek. Při procesu svařování takového kovu běžným způsobem dochází k destrukci legujících prvků, což výrazně zhoršuje kvalitu svaru.

Válcované trubky, při jejichž výrobě se používá svařování v ochranném plynu nebo svařování elektrickým obloukem, jsou výrobky vyrobené deformací za studena.

Klasifikace

Klasifikace produktu se provádí podle tří hlavních parametrů:

- Způsob výroby rukávů;

- Technologie válcování manžety do trubky;

- Způsob konečného vytvoření průměru a tloušťky stěny profilu výrobku.

Technologie válcování manžety do trubky

Výrobní proces přitom v plném rozsahu charakterizuje způsob válcování rukávu. V závislosti na tom je uveden název výrobních hal a jednotek na válcování trubek.

Způsoby, jak získat rukáv

K získání rukávu lze použít různé metody. Mezi ně patří děrování na lisu, děrování na příčné válcovací stolici, děrování lisovacích válců, kombinované děrování na lisu a příčném válcovém stroji.

Technologie rolování rukávů

K dnešnímu dni je při výrobě trubek válcovaných za tepla podle GOST 8732-78 nejběžnější technologií použití automatických válcovacích stolic.

Jejich použití přináší následující výhody:

- Rozmanitost sortimentu hotových výrobků;

- Vysoký výkon;

- Automatizace výrobního procesu;

- Vysoká úroveň mechanizace výroby.

Různé trubky

Pomocí takového výrobního zařízení je možné získat trubky malých (do 150 mm), středních (do 250 mm) a velkých (400 mm a více) průměrů.

Výroba silnostěnných bezešvých trubek

Pro výrobu silnostěnných trubek se používá metoda válcování na poutním mlýně. Hlavní oblastí použití produktů vyrobených tímto způsobem je rafinace ropy a ropný průmysl.

Sortiment válcovaných výrobků tohoto typu představují následující typy výrobků:

- Malé profilové trubky (tloušťka stěny od 2,5 do 4 mm, průměr - ne více než 114 mm, délka produktu - do 60 m).

- Střední (délka - do 40 m, tloušťka - 5-8 mm, průměr - do 325 mm).

- Velké (délka - až 36 m, tloušťka - 6-10 mm, průměr - až 700 mm).

Podélné válcování na kontinuální trati

Kontinuální válcování je považováno za nejúčinnější způsob výroby bezešvých trubek válcovaných za tepla. Lze jej použít pro výrobu válcovaných výrobků o průměru 16 až 350 mm a tloušťce stěny 2 až 25 mm. Nejčastěji se pro výrobu válcované oceli v souladu s GOST 8732-78 používají nízkolegované a uhlíkové oceli, méně často - vysoce legované.

Šroubovité válcování

Šnekové válcování se používá na propichovacích, válcovacích a kalibračních válcích jednotky na válcování trubek. Takové stroje se vyznačují vysokou manévrovatelností, ale zároveň jsou produktivnější než zařízení s kontinuálním mlýnem.

Při použití této metody odpadá nutnost výměny válců při přechodu na výrobu za tepla válcovaných tvarových trubek jiného průměru, což značně zjednodušuje proces. Tato technologie se používá především při výrobě za tepla válcovaných ocelových trubek pro ložiskové kroužky.

Výroba v regálovém mlýně

Při tomto způsobu výroby se skla protlačují trnem přes řadu válečkových klecí. Tato technologie se používá k výrobě bezešvých trubek válcovaných za tepla ze čtvercových předvalků.Tímto způsobem se získají trubky o malé tloušťce stěny s průměrem ne větším než 245 mm. Moderní vybavení zahraničních výrobců umožňuje vysoce pevné výrobky o délce až 12 metrů a tloušťce stěny 2,5-10 mm.

Volba způsobu výroby je dána požadovanými vlastnostmi a účelem hotového výrobku. Moderní vybavení umožňuje získat vysoce kvalitní výrobky, zajistit shodu s GOST 8732-78 a současně snížit hotovostní náklady na výrobu ocelových trubek válcovaných za tepla a za studena.

Odrůdy kovových trubek

Kovové trubky lze klasifikovat podle podmínek použití, technologie výroby a způsobu ochrany proti korozi.

Existují dvě hlavní aplikace: obecné a specializované. Ocelové trubky pro speciální účely jsou rozděleny do následujících typů:

- pro topné, vodovodní a plynové potrubí používané v sídlech;

- kovové trubky pro přepravu plynu a ropovody, určené pro práci pod vysokým tlakem;

- výrobky pro vrtné soupravy;

- pro chemický průmysl (musí mít vysokou odolnost proti korozi);

- kovové výrobky s pravoúhlým nebo tvarovaným průřezem;

- ložisko.

Podle technologie výroby:

- elektricky svařované válcování trubek s rovným švem;

- svařovaná ocel se spirálovým švem;

- bezešvé válcování za studena;

- bezproblémové válcování za tepla.

Podle způsobu ochrany proti korozi:

- nerezové válcování;

- pozinkovaný kov (na jedné nebo obou stranách);

- s polymerovým povlakem.

Související video: Válcování trubek

https://youtube.com/watch?v=bJlMDTRYvBY

Výběr otázek

- Michail, Lipetsk — Jaké kotouče pro řezání kovů použít?

- Ivan, Moskva — Jaká je GOST válcovaného ocelového plechu?

- Maksim, Tver — Jaké jsou nejlepší regály pro skladování válcovaných kovových výrobků?

- Vladimir, Novosibirsk — Co znamená ultrazvukové zpracování kovů bez použití abrazivních látek?

- Valery, Moskva — Jak vykovat nůž z ložiska vlastníma rukama?

- Stanislav, Voroněž — Jaké zařízení se používá pro výrobu vzduchovodů z pozinkované oceli?

Svařování válcovaných trubek elektrickým obloukem

Technologie výroby pomocí elektrického svařování umožňuje vyrábět výrobky s minimální tloušťkou stěny a velkým průměrem. Většina válcovaných trubek, zejména pro pokládku plynovodů a vodovodních sítí, se vyrábí obloukovým svařováním tavidlem. Výrobní proces elektricky svařovaného válcování trubek zahrnuje několik fází:

- válcovaný plech získá potřebný tvar protažením profilovými válci válcovacích stolic;

- v důsledku toho se získají ocelové předvalky připravené pro svařování;

- proces profilování se provádí válcováním.

Leštění je pro výrobu trubek s rovným švem výhodnější než lisování, které se používá hlavně při výrobě velkých zaoblených výrobků.

Na rozdíl od kovových výrobků s přímým švem se profilování spirálových trubkových výrobků provádí na rukávových nebo vlčích rovnacích frézách. Po tváření jsou okraje ocelových polotovarů svařeny pomocí svařování elektrickým obloukem. V závislosti na typu výrobku se na povrchu objeví rovný nebo spirálový svar, který je nutné očistit od grantu a zchladit.

Ochlazený produkt je kalibrován. Poté se prozkoumá, ultrazvukem naskenuje a otestuje na odolnost vůči možnému zatížení. Dále je provedena závěrečná kontrola a pokud nejsou zjištěny žádné závady, produkty jsou odeslány k prodeji.

Výrobní normy

Technologie výroby a vlastnosti hotových výrobků musí splňovat požadavky regulační dokumentace.V této oblasti výroby platí následující normy:

- GOST 8731-74 - upravuje vlastnosti za tepla válcovaných univerzálních válcovaných výrobků z legovaných a vysokouhlíkových ocelí;

- GOST 9567, GOST 8732 - stanovit velikosti potrubí a přijatelné odchylky parametrů;

- GOST 8732-78 - definuje sortiment bezešvých tvarových trubek válcovaných za tepla;

- GOST 21945-76 - upravuje vlastnosti bezešvých trubek válcovaných za tepla vyrobených na bázi slitin titanu.

Trubky z titanové slitiny

Existují také další regulační dokumenty, které definují vlastnosti výrobků válcovaných za tepla a za studena vyrobených konkrétní technologií.