Jak malovat pozinkované trubky vlastníma rukama

Poté, co se rozhodnete natřít pozinkovanou trubku vlastníma rukama, nejprve si pečlivě přečtěte všechny fáze procesu. Výsledek potěší dlouhá léta za předpokladu dodržení všech požadavků na přípravu potrubí a lakování.

Příprava povrchu potrubí

Dříve odborníci doporučovali vydržet rok kontaktu produktu s atmosférickou expozicí a teprve poté natírat. Tento požadavek je dán přirozeným procesem oxidace zinku a tvorbou tzv. „bílé rzi“. S příchodem moderních barvicích kompozic zmizela potřeba stárnutí dýmky.

Obvykle hotové výrobky vyrobené z pozinkované oceli opouštějí tovární dopravník ve speciálním ochranném mazivu. Tato vrstva chrání zinkový povlak před rychlým kontaktem s okolím, ale před lakováním, aby se barva neoloupala, je nutné ji odstranit jakýmkoliv alkalickým roztokem. Roztok je nutné důkladně opláchnout vodou a nechat zcela vyschnout.

Proces malování

Před lakováním se pro zlepšení přilnavosti zinkové vrstvy k laku doporučuje ošetřit povrch trubky speciálním základním nátěrem. Někteří řemeslníci doporučují vyčistit zinkovou vrstvu jakýmkoli abrazivem, například brusným papírem. Je však třeba si uvědomit, že tímto způsobem produkt ztratí ochranné vlastnosti zinku.

Po výběru barvy v souladu s doporučeními a budoucími provozními podmínkami potrubí, po úplném zaschnutí základního nátěru, musíte přistoupit k samotnému lakování. Nejpohodlnější je nanášení stříkací pistolí, ale můžete použít i štětec nebo malý váleček. Po nanesení prvního nátěru nechte barvu zaschnout po dobu stanovenou výrobcem. Poté naneste druhou vrstvu a nechte znovu zaschnout. Poté je pozinkovaná trubka připravena k instalaci a použití.

Barevné video

Pro vizuálnější znázornění lakování pozinkovaných trubek se doporučuje seznámit se s videem lakování (vlnitá lepenka je na videu natřena, ale v technologii není žádný rozdíl). Podrobně představuje postup s pokyny krok za krokem, dává doporučení, která vám pomohou odvést práci co nejlépe, a zvažuje typické chyby začátečníků.

Na závěr bych chtěl poznamenat, že pozinkované ocelové kovové trubky jsou oblíbené mezi staviteli soukromého sektoru kvůli jejich spolehlivosti a nízkým nákladům. Po přezkoumání článku o tom, jak si vybrat barvu a natřít dýmku, můžete prodloužit její životnost na mnoho let.

Co je to pozinkovaná ocel

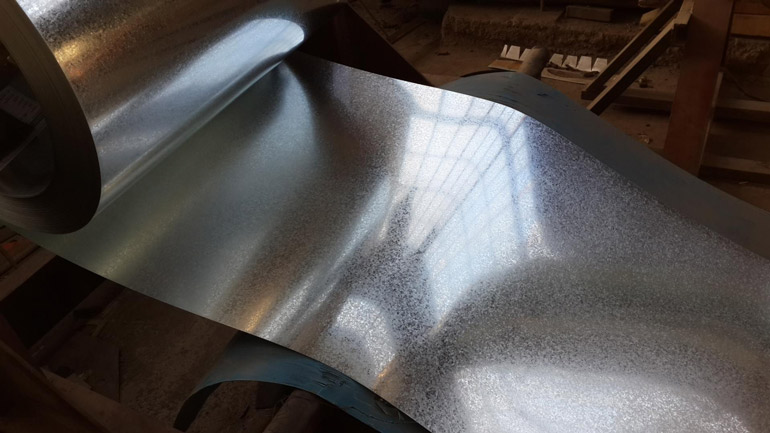

Při výrobě stavebních výrobků je široce praktikováno potahování ocelového plechu tenkou vrstvou zinku. Tím se zvyšuje životnost výrobku díky odolnosti vůči korozi a agresivnímu prostředí. Pozinkovaný ocelový svitek se používá pro výrobu střešních a plotových materiálů, vodovodních systémů a mnoha dalších oblastí.

Jak rozlišit nerezovou ocel od pozinkované

Nerezová ocel je na rozdíl od galvanizace slitina s přídavkem chrómu. Nerezový plech není povrchově upraven, jeho povrch a barva řezu je jednotná, obvykle matná. Pozinkovaná ocel je během procesu povlakování pokryta charakteristickými krystalizačními vzory nebo má zrcadlový povrch s modrým odstínem.

Pokud je nerez zpracována do zrcadlového lesku, bude možné pomocí chemické reakce přesně zjistit, co je před vámi. Kyselina chlorovodíková by měla být nakapána na okraj ocelového plechu. Chlorovodík při interakci se zinkem vyvolává na povrchu bublinkové skvrny.Navíc slitiny chrómu nejsou magnetické, pokud je magnet připevněn k ocelovému plechu, je pravděpodobně pozinkovaný.

Druhy a rozdíly barev

Mezi celou řadou typů barev je třeba mít na paměti, že ne každý je vhodný pro práci s kovem, takové povrchy jsou považovány za nejnáročnější v malbě. Polymerová prášková barviva by se podle jejich výhod dala označit za ideální. Jsou dokonale kombinovány s kovy, odolné, odolné proti opotřebení. Ale mají velkou nevýhodu - proces barvení je možný pouze pomocí speciálního vybavení.

Udělejte to sami pomocí akrylových, alkydových a vinylových barviv. Při výběru barvy pro domácí nátěr se doporučuje nešetřit na nákladech na nátěrový produkt a vybírat jej v souladu s doporučeními odborníků.

Akryl

Akrylové barvy na kov se objevily ne tak dávno, ale rychle získaly uznání. Takový povlak je odolný, nevybledne a dobře odolává korozi díky bázi na organickém rozpouštědle a speciálních přísadách v kompozici. Časem nepraská, nepodporuje hoření, snáší ohřev na vysoké hodnoty.

Náklady na akrylové barvy jsou také velmi atraktivní. Navíc se s ním pracuje pohodlně – pokud se dostane na kůži až do úplného zaschnutí, barva se smyje vodou. Šetrné k životnímu prostředí a nepřítomnost charakteristického chemického zápachu umožňuje použití v domě s malými dětmi.

Alkyd

Alkydové barvy se dobře kombinují s pozinkovanými povrchy. Na rozdíl od oleje chrání před rzí a prasklinami. Mají dobrou rychlost schnutí a přilnavost. Dávají hustou lesklou barvu. Jsou relativně levné.

Mezi nevýhody patří hořlavost a špatná tepelná odolnost na přímém slunci

Je důležité s nimi pracovat v dobře větraném prostoru, protože jejich výpary jsou toxické. Navíc časem alkydové sloučeniny reagují se zinkovou vrstvou a snižují její ochranné vlastnosti.

Vinylové emaily

Jedinou významnou nevýhodou vinylových smaltů je jejich vysoká cena. Mají vynikající krycí vlastnosti, snadno se nanášejí, odolávají korozi a chemickému napadení. Vytvářejí vodě a povětrnostním vlivům odolný povlak, který odolává teplotním změnám od -60℃ do +100/+130℃.

Spojování pozinkovaných trubek pájením

Z výše uvedených příkladů je vidět, že svařování elektrodami a plynovým hořákem vede k destrukci zinkové ochranné vrstvy, a pokud ji lze zvenčí obnovit několika účinnými způsoby, pak je vnitřní povrch ponechán nechráněný.

Na základě nedostatků dvou způsobů spojování výrobků s galvanizací byla vyvinuta mezilehlá možnost, která kombinuje jejich pozitivní vlastnosti - pájení. Jeho podstata spočívá v tom, že při svařování se používá plynový hořák s nižší teplotou spalování než elektrický oblouk, nerezová přísada a tavidla chránící povrch zinku v místě styku s plamenem a kolem švu.

Jako příklad uvedeme technologii provádění svářečských a pájecích prací s použitím materiálů francouzského dodavatele jejich výrobků na tuzemský trh Castolin.

Rýže. 15 Tolerance pájení a poloha hořáku

Příprava a pájení

Pro spojování pozinkovaných dílů se používají různé pájky Castolin (18, 18F, 18MF, 18 XFC), nejdražší z nich je Castolin 18XFC 2,0 mm na měděno-zinkové bázi (57% mědi a 42% zinku) s přídavkem stříbro (1%) má teplotu tání 870 - 895º C. Takové pájky se používají pro vysokopevnostní pájení legovaných a nelegovaných ocelí, galvanizovaných materiálů, pájení měděných a niklových dílů, domácí obdoba Castolinu 18XFC je L -57. Hlavní fáze přípravných prací před pájením a jeho provedení:

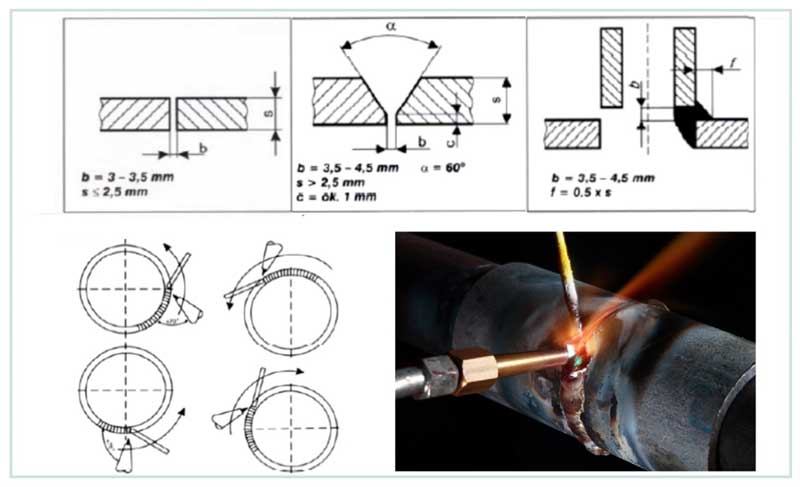

- Příprava potrubí pro připojení. Pokud je tloušťka stěny menší než 2,5 mm, použije se tupý spoj, pro hodnoty větší než 2,5 mm se použije V-obrábění. Úhel sklonu opracovaných konců 60 stupňů se získá mechanickým odstraněním vrstvy broušením, frézováním nebo ručně bruskou, brusným papírem nebo pilníkem.

- Výběr plamene. Pro domácí použití zcela postačí průměr trysky hořáku 1 - 2 mm, kterým plamenem lze svařovat trubky o průměru až 250 mm s tloušťkou stěny 2 - 6 mm. Pro přesné určení velikosti trysky pro pájení vezměte její průměr o jednu velikost menší než při běžném standardním svařování.

- Nastavení plamene. Používá se acetylen-kyslíková kompozice s přebytkem kyslíku - v tomto případě se tvoří oxidy křemíku, které zabraňují odpařování zinku. Přerušovaný plamen přispívá k přehřívání a odpařování zinku v oblastech sousedících se švem, proto je důležité jeho správné nastavení - plamen hořáku musí být rovnoměrný.

- technika pájení. Ke spojení dvou hran se používá technika pájení „levou rukou“, kdy je pájka před plamenem, hořák by měl mít úhel sklonu 15 až 30 stupňů při plnění švu, pokud se provádí přetavovací šev , úhel je nastaven na 70 až 75 stupňů. Šířka mezery mezi díly, tloušťka nebo výška výztuže se volí v souladu s obr.15.

Rýže. 16 Pájecí svařování pozink

Aplikace tavidla

Před nanášením povrchové úpravy musí být pozinkované výrobky ošetřeny tavidlem Castolin 18, vnější a vnitřní povrchy připojovaných dílů překrývají pásem širokým minimálně 20 mm od konce. Kromě ochrany zinku, tajícího při 416ºC, před odpařováním, ke kterému dochází při 906ºC, barva tavidla signalizuje začátek pájení.

Při tloušťce stěny do 4 mm se používá jednoprůchodový šev, na konci práce se vnější povrch očistí nerezovým kartáčem a po 24 hodinách se vnitřní povrch omyje vodou.

Je povoleno svařování pozinkovaných trubek a jeho vlastnosti

Hlavním problémem při svařování potrubí z galvanizované oceli je přítomnost povlaku, který zabraňuje tavení. Protože bod varu zinku je 906ºC a svar je zahřátý na 1200ºC, zinek při svařování vyhoří a teprve poté dojde ke spojení oceli. Provádění svářečských prací s pozinkovanou ocelí má následující vlastnosti:

- Svářeči s malými zkušenostmi nejsou vždy schopni rovnoměrně svařit zinkový plášť a získat dobrý rovnoměrný šev - aby nevznikly další problémy, před svařováním je snazší odstranit ochrannou vrstvu povlaku bruskou s kovovým kotoučem, pilníkem nebo brusným papírem. Používají se k tomu i chemikálie – zinkování lze odstranit pomocí roztoků kyseliny chlorovodíkové, dusičné a sírové.

- Zinkové výpary způsobují značné poškození lidského zdraví, mají nasládlou chuť, proto je třeba před prováděním svářečských prací dodržovat následující požadavky bezpečnostních předpisů (TB). Pracoviště je nutné zajistit průtokovou ventilací, bez které je dle bezpečnostních předpisů svářeč práci zakázán, a používat prostředky k ochraně dýchacích cest před vnikáním zinkových výparů.

- Standardní metody svařování vedou k poškození zinkové vrstvy, přičemž šev zůstává nechráněný a celková odolnost proti korozi celé svařované konstrukce je výrazně snížena. Pro následnou ochranu švu je lepší použít podobné směsi pro zinkování za studena obsahující zinek, jejichž technologie a materiály jsou popsány výše.

- Někdy je povrch trubky v důsledku intenzivního odpařování zinku pokryt malými prasklinami, aby se tomuto efektu zabránilo, je užitečné použít tavidla. Hlavním účelem svařovacích tavidel je izolovat povrch švu od přístupu kyslíku, stabilizovat hoření oblouku, vytvořit svar a dopovat pro obohacení spoje švu kovem.

Rýže. 7 Obloukové svařování

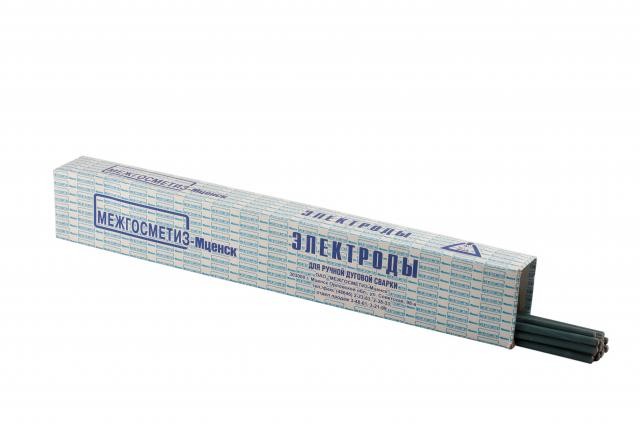

Výběr elektrod

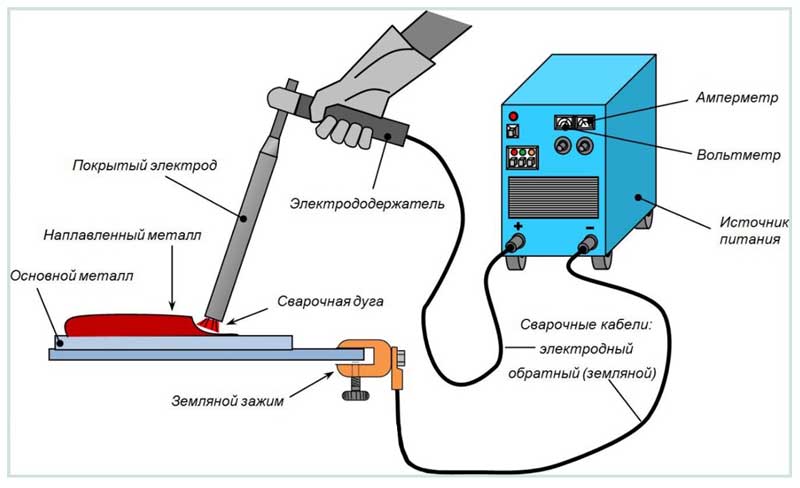

Proces svařování pozinkovaných trubek se jen málo liší od svařování železných kovů. Technologickým rysem práce je snížení doby svařování při současném zvýšení proudové pevnosti procesu. Rutilem potažené elektrody to umožňují.

Rutilové elektrody

Rutilové elektrody jsou elektrody, jejichž povlak tvoří oxid titaničitý s nečistotami hlinitokřemičitanů a uhličitanů.

Výhody rutilových potažených elektrod:

- přítomnost oxidu titaničitého usnadňuje proces zapálení elektrody na začátku práce nebo když je během práce utlumena;

- vlastnosti svařovacího oblouku umožňují získat vysoce kvalitní šev, bez nedostatku tavení, prasklin, s vysokou odolností proti opotřebení;

- minimální rozstřik kovu snižuje ztráty roztaveného kovu.

Přítomnost železného prášku v rutilovém povlaku snižuje úroveň legování oceli, což zvyšuje pevnost výsledného spoje.

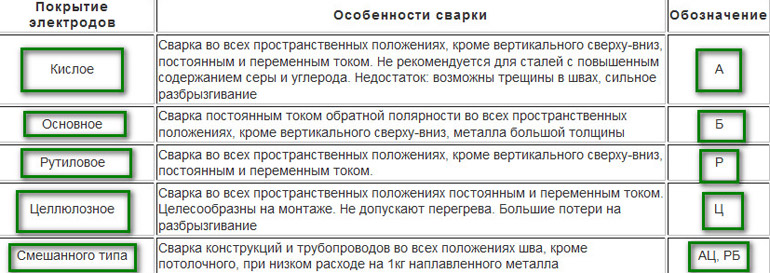

Interpretace a označení elektrod

Bazické elektrody

Bazické obalené elektrody se používají pro svařování tlustostěnných nízkolegovaných ocelových trubek. Práškové lakování zde má komplexní složení feroslitin, fluoridu vápenatého, sloučenin hořčíku.

Proces vaření je doprovázen uvolňováním oxidů uhlíku, které chrání roztavený kov před škodlivými účinky vzdušného kyslíku a vodíku.

Jaký je rozdíl mezi pozinkovanými trubkami a obyčejnými trubkami

Asi 60 % zinku vytěženého z útrob země těžebním průmyslem se používá při výrobě galvanizovaných válcovaných výrobků, dalších 20 % se používá pro zinkování kovových konstrukcí (skříně automobilových a průmyslových zařízení, stavební materiály), strojní součásti a mechanismy.

Rozdíl mezi konstrukční ocelí a nekorozivními kovy (cín, hliník, olovo, zinek) je v tom, že posledně jmenované po oxidaci na vzduchu tvoří oxid, který se ve formě ochranného filmu stává překážkou pro přístup kyslík na kov. Film tak zabraňuje další oxidaci a chrání kov před poškozením korozí. Železo, na rozdíl od neželezných kovů a slitin, tvoří při korozi sypký hydroxid velkého objemu, v důsledku čehož kyslík volně proniká k jeho povrchu a proces oxidace pokračuje.

Podstata technologie spočívá v tom, že z elektrochemického hlediska tvoří železo se zinkem galvanický pár, ve kterém aktivnější zinek vstupuje nejprve do korozívní interakce s kyslíkem a zanechává železo v chemicky pasivním stavu. Podobně lze korozi železa výrazně urychlit, pokud se na jeho povrch nanese cín, který je pasivnějším prvkem v galvanickém páru se železem a dojde k poškození jeho pláště.

Kovové trubky jakékoli třídy oceli jsou podrobeny galvanickému zinkování, které pokrývá nejen jejich vnější, ale i jejich vnitřní povrch, přičemž nejvyšší kvalita a stejnoměrná vrstva se získá u bezešvých válcovaných výrobků. K nanášení zinku se používají různé technologie, které lze využít nejen v průmyslovém měřítku, ale i v drobné soukromé výrobě - zakázkovým zinkováním ocelových dílů se zabývá řada komerčních firem.

Tipy pro výběr

Při výběru jednoho nebo druhého nátěru byste měli nejprve věnovat pozornost funkcím, které bude potrubí provádět. Pokud je určen pro studený odtok, je důležitější zohlednit antikorozní vlastnosti

Pro teplovodní potrubí s tepelnou odolností. Skladovatelnost by měla být normální, protože po jejich uplynutí se složení barev začíná hroutit.

přibližná cena

Přesná cena barvy závisí na mnoha parametrech, jako je výrobce, objem balení, místo nákupu a další nuance. Níže uvedená tabulka ukazuje přibližné ceny barev:

| Typ nátěru | Cena za kg, rub |

| Akryl | 250-650 |

| Alkyd | 150-450 |

| Vinyl | 350-1000 |

Při nákupu věnujte pozornost zmínce o kompatibilitě tohoto typu materiálu se zinkovými povrchy na obalu s barvou. Ne všechny barvy jsou vhodné pro práci s pozinkováním

Účel a rozsah

Profilové trubky se používají v různých oblastech.Když se objevily pouze takové produkty, hlavním směrem aplikace bylo pokládání komunikací pro přepravu plynných, kapalných médií. Dnes se oblast použití takových produktů výrazně rozšířila. Používají se při stavbě různých konstrukcí: budov, plotů atd.

Profilové trubky se používají při stavbě mostů, objektů, které vyžadují použití odolné výztuže. Předperforované výrobky se používají při výrobě nábytku. Pomocí profilových trubek s různými charakteristikami se vytvářejí kovové konstrukce jakékoli složitosti. Vzhledem k takovým výhodám, jako je síla, snadné zpracování, se tyto výrobky používají ve stavbě lodí a v jiném těžkém průmyslu.

Konečná fáze a následné zpracování spoje

Svařované pozinkované trubky mají šev, který není chráněn před korozí, při svařování plynovými hořáky vyhoří značná oblast galvanizace kolem spoje - to vše vede ke špatné odolnosti spoje proti korozi. Před a po svařování, zpracování a vyhlazení švu abrazivními materiály se k boji proti korozi používají následující metody:

- Při svařování pomocí plynových hořáků se používají tyče z korozivzdorných nerezových materiálů (zinek-kadmium, mosaz).

- K ochraně vnějšího povrchu se používá žárový nástřik zinku nebo nátěr materiálů obsahujících zinek ve formě barvy.

Je třeba poznamenat, že tyto metody jsou účinné v případě použití pozinkovaného potrubí pro přívod plynu, pokud je v topném systému instalována svařovaná trubka s povlakem, pak vrstva zinku, která vyhořela zevnitř, již nechrání její povrch, a ke korozi dojde poměrně rychle. Při použití zinkových trubek k vytápění proto využívá další moderní způsoby jejich spojování pomocí tvarovek.

Rýže. 14 Pájené svařované díly se zinkovým kovovým povrchem - vzhled

Výhody pozinkovaného komína

Zinková ochrana automaticky promění obyčejnou kovovou trubku na spolehlivý a vysoce kvalitní materiál, který odolá korozi po velmi dlouhou dobu. Komíny vyrobené z pozinkovaných trubek se používají v různých provozních podmínkách - autonomní topné systémy a krby, malé venkovské domy, vany a sauny.

Surovinou, která se používá jako výchozí materiál při výrobě pozinkovaných trubek, je běžný ocelový plech, který má vhodnou pružnost. Na první pohled se může zdát, že se jedná o plechový výrobek, ale tento dojem klame – správně zpracovaný kov má zcela jiné vlastnosti.

Pozinkovaná komínová trubka má mnoho výhod:

- Spolehlivá ochrana potrubí proti korozi a různým kyselinám;

- Rychlé zahřátí systému a stabilní trakce;

- Jednoduchá a rychlá instalace modulárního komína, dosažená pomocí speciálního schématu připojení potrubí;

- Jednoduchost designu, který vám umožní sestavit komín sami;

- Všestrannost, díky které můžete komín napojit na nejrůznější zdroje tepla;

- Snadná oprava - poškozený díl lze snadno vyměnit za nový bez úplné demontáže komína;

- Požární bezpečnost (k jejímu dosažení je však nutné při montáži zajistit, aby nedocházelo k přímému kontaktu komína s hořlavými materiály).

Komín je obvykle vyveden na střechu nebo stěnu objektu. V druhém případě musí být komín izolován, aby se během provozu nedostal do problémů.

Výběr elektrod

A to povede k tvorbě pórů a trhlin na úrovni krystalizace oceli a v důsledku toho ke snížení kvality spoje spojovaných výrobků. Proto je hlavním požadavkem pro svařování pozinkovaných trubek odstranění zinkové vrstvy v oblasti spoje.

Pokud není možné odstranit ochranný povlak, pak se pro připojení pozinkovaných trubek používají speciální elektrody. Svařování pozinkovaného výrobku se v zásadě prakticky neliší od stejného procesu spojování běžné oceli. Ale existují určité nuance.

Za prvé, samotná svařovací elektroda je kovová tyč potažená práškem. Právě typ práškové vrstvy ovlivňuje, které kovy lze svařovat.

V případě svařování pozinkovaných trubek se používají elektrody buď s rutilovým povlakem nebo s bazickým. První se používá, pokud jsou trubky vyrobeny z uhlíkových ocelí (například ocel 20), druhý, pokud jsou vyrobeny z nízkolegované oceli (C345).

Rutilový nátěr

Struska získaná při svařování má vysokou alkalitu, takže kov spoje má takové ukazatele, jako je vysoká rázová houževnatost a zvýšená ochrana proti praskání za tepla.

Jediným požadavkem na rutilové elektrody pro svařování pozinkovaných trubek je jejich sušení po dobu jedné hodiny při teplotě +200 °C před zahájením procesu. Spotřební materiál však můžete použít až po jednom dni.

Základní nátěr

Při spalování uvnitř svařovací zóny prášek uvolňuje oxid uhličitý a oxid uhelnatý, které chrání roztavený kov před účinky kyslíku a vodíku. Poslední dva snižují kvalitu svařování. Obvykle se tyto elektrody používají pro svařování potrubí z trubek se silnou stěnou.

Výhody a nevýhody

Pozitivní vlastnosti profilových produktů:

- vysoká síla;

- snadnost zpracování;

- možnost finalizace návrhu ohýbáním;

- relativně nízká hmotnost díky dutině uvnitř;

- univerzálnost;

- široká škála odrůd;

- dlouhá životnost (30-50 let);

- nízká tepelná vodivost;

- vyšší odolnost vůči zvýšenému tlaku uvnitř produktu, stejně jako vodnímu rázu;

- při použití pozinkovaných výrobků jako výztuže během výstavby budov dochází ke snížení tlaku na základ, což je způsobeno skutečností, že kovové trubky přebírají významnou část zatížení;

- schopnost pracovat v náročných podmínkách.

Další výhodou galvanizace je, že není potřeba další zpracování. Pro prodloužení životnosti stačí stávající ochranný nátěr. Tento produkt má také některé nevýhody. Zaznamenávají tedy vyšší cenu ve srovnání s analogy vyrobenými ze železného kovu. Kromě toho jsou pozinkované výrobky vysoce náchylné k mechanickému poškození. Pokud dojde k porušení celistvosti ochranné vrstvy, životnost konstrukce takového potrubí se výrazně sníží.

Typy pozinkovaných komínů a příslušenství

K vybavení komína se používají dva typy trubek:

- Jednookruhový;

- Dvouokruhový.

S takovým komínem by měly být zahrnuty následující položky:

- Odpaliště;

- adaptéry;

- Spojky;

- revizní poklopy;

- Ventil pro odstranění vlhkosti;

- Podpěry pro montáž konstrukce v blízkosti svislých ploch.

Jednoduché systémy se úspěšně používají v budovách, které jsou provozovány pouze v létě (venkovské lázně nebo malé domy).Montáž jednookruhového komína je poměrně jednoduchá a zcela v silách dobrého majitele, ale hotový design má vážnou nevýhodu - příliš vysokou hladinu kondenzátu.

Jednookruhové pozinkované plynové potrubí není vhodné pro ty možnosti systému, které vycházejí do atmosféry bez izolace - to je plné rychlého zničení potrubí v důsledku aktivního vzhledu vlhkosti a dlouhého zahřívání v zimě. Takový návrh lze použít pouze dočasně - například při stavbě nového domu, který je třeba alespoň nějak vytápět, a seriózní řešení zatím nelze realizovat.

Komíny z dvouokruhových pozinkovaných trubek se kromě vysokého výkonu vyznačují dobrými vizuálními kvalitami, kterých je dosaženo speciálním povlakem používaným k opracování většiny kovových dílů.

Dvouokruhové komíny mají několik výhod:

- Vysoká spolehlivost;

- Zlepšení účinnosti topných zařízení;

- Ochrana před vznikem kondenzátu;

- Schopnost pracovat při teplotách až 450 stupňů;

- estetická přitažlivost.

Závěr

Při výběru komína nebo prvků nezbytných pro jeho instalaci je nutné vzít v úvahu průměr potrubí, aby bylo možné konstrukci snadno sestavit. Kromě toho je při výběru designu nutné zvážit všechny jeho vlastnosti a vzít je v úvahu při instalaci. Správně nainstalovaný pozinkovaný komín bude kvalitně plnit funkce, které mu byly přiděleny.

co to je

Pozinkované profilové trubky se vyrábějí různými způsoby. Spojuje je potřeba formovat kovové polotovary. V tomto případě se používá metoda deformace za studena nebo za tepla. Liší se teplotou materiálu. Při tváření za tepla je postup usnadněn, protože dobře zahřátý kov se vyznačuje plasticitou. Při použití jiného způsobu se zvyšuje riziko porušení celistvosti produktu v místech záhybů.

Při výrobě se používají různé druhy materiálů. Oblíbená je vysoce uhlíková ocel. Tento typ kovu je nejvíce plastický, díky čemuž je zajištěna vysoká kvalita profilových výrobků. Po ukončení výrobního procesu musí být polotovary potaženy kompozicí obsahující zinek. V tomto případě je povrch nasycen zinkem.

K ochraně potrubí před korozí v budoucnu se používají různé metody:

- Po formování jsou výrobky vyčištěny, což vám umožňuje odstranit nejmenší vady. Poté se ponoří do nádoby s tekutým roztokem obsahujícím zinek. Tloušťku ochranné vrstvy lze měnit v závislosti na zamýšleném účelu výrobků. Tento parametr je určen počtem ponoření do lázně roztaveného zinku.

- Při výrobě kovových profilových trubek se používají pozinkované plechy. Během výrobního procesu může dojít k deformaci ochranného povlaku, například při svařování. Pokud tato místa nejsou ošetřena roztokem obsahujícím zinek, trubka rychle zreziví a zkrátí se její životnost.

Existuje alternativní možnost - metoda studeného zinkování. V tomto případě se používá speciální zařízení, pomocí kterého se na kovové polotovary nanáší ochranný povlak. Galvanické zinkování pomocí této technologie lze provádět i ručně. Tato metoda je založena na principu interakce molekul 2 kovů pod vlivem elektrického proudu. Díky tomu ochranný povlak pevně přilne ke kovovému povrchu.

Potřebuji lakovat pozinkovaný kov

Vrstva zinku na povrchu oceli reaguje pomalu, ale s vnějším prostředím. Ocelový plech v procesu výroby trubky je podroben tlakovému válcování, řezání, jsou možné svařované spoje. Tyto části dílu se stávají zranitelnějšími, čímž se snižuje životnost celé trubky. Nanesení vrstvy barvy dodává odolnost, dává estetický vzhled

Existují však některé nuance, které je důležité vzít v úvahu, abyste se vyhnuli nepříjemným chybám, které snižují veškeré úsilí na nulu.

Jaké požadavky musí splňovat nátěrové kompozice

Ve středních a severních zeměpisných šířkách povětrnostní podmínky ovlivňují nátěr zvláště agresivně, proto je důležité zajistit stavební díly všemi dostupnými prostředky. Při výběru barvy pro pozinkovanou trubku pro odtok je důležité vzít v úvahu některé požadavky na ni.

Barva musí poskytovat:

- Spolehlivá ochrana před faktory prostředí.

- Odolnost proti vyblednutí sluncem.

- Dobrá přilnavost se zinkovou vrstvou.

- Odolné vůči vlhkosti a teplotním extrémům.

- Rychle schnoucí a snadno se nanáší.

Tyto požadavky jsou zvláště důležité pro trubky určené pro venkovní instalaci. Nátěrové hmoty na ocel poskytnou ochranu a atraktivní vzhled.

Dokovací metody

Důležité je správné vzájemné propojení ocelových pozinkovaných trubek. Při nedodržení technologie upevnění je narušena celistvost ochranného nátěru

Způsoby dokování při instalaci potrubního systému, kovové konstrukce:

- Speciální spojovací prvky: armatury, krabí systémy. Tato možnost je vhodná pro lehké konstrukce. Spojovací prvky umožňují zachovat celistvost galvanizace. Současně se obalují kolem produktu ze všech stran a jsou upevněny spojovacími prvky.

- Obojky, odbočky s přírubou. Tyto spojovací prvky se používají při instalaci kulatých trubek určených pro různé zatížení. Svorka se používá při instalaci výrobků v jakékoli oblasti. Přírubová trubka se instaluje při připojení vlnité trubky k rovnému povrchu, jako je strop, podlaha atd.

Při výběru spojovacích prvků se berou v úvahu vlastnosti komunikací. Nejdůležitější jsou tvar a velikost sekce. Tvarovky by měly být zvoleny tak, aby v budoucnu bylo možné zajistit minimální mezeru mezi vnějším povrchem vlnité trubky a vnitřní stěnou spojovacího prvku.

Kde se používá galvanizovaná izolace potrubí?

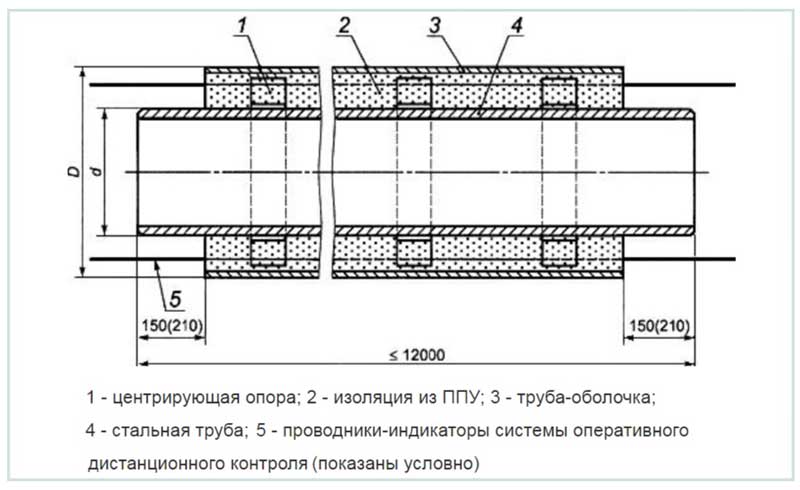

Rozsah pozinkovaných trubek PPU pro přepravu kapalných, plynných a sypkých materiálů upravuje GOST 30732-2006, která stanoví následující parametry přepravovaného média:

- Pracovní tlak v systémech zásobování vodou a párou - ne více než 16 bar. (bankomat.).

- Jmenovitá teplota nosiče je do +140ºC, teplotu protékající kapaliny lze zvýšit na +150ºC, pokud topný systém pracuje v režimu +70 - +150ºC, nastavený pro venkovní teploty pod -35ºC v evropské části Ruska, na Sibiři a na Dálném východě.

Potrubí PPU s pozinkovanou izolací je výrobek určený pro povrchovou pokládku tepelných komunikací, při uložení pod zem je tažen v průchodech kanálů a tunelů, jeho hlavní oblasti použití:

Ropný a plynárenský průmysl. Potrubí s povlakem z polyuretanové pěny v plášti se používá pro zemní pokládání ropovodů a plynovodů, v klimatu Dálného severu izolace zabraňuje nadměrnému ochlazování ropných produktů a plynu, což snižuje jejich pohyblivost.

Rýže. 3 PPU potažený plášť - provedení potrubí podle GOST 30732-2006

- Chemický a potravinářský průmysl. V procesu chemické a potravinářské výroby jsou izolovaným potrubím do kontejnerů a zásobníků přiváděny komponenty ohřáté na vysoké teploty, které jsou součástí technologického procesu, přičemž snížení tepelných ztrát snižuje náklady na výrobu.

- Komunální sféra. Trubky PPU jsou hlavním typem potrubí pro zásobování teplou vodou a systémy vytápění budov, jejich použití umožňuje chránit potrubí před ochlazením a v důsledku toho ušetřit značné zdroje tepla pro ohřev vody.

- Ekonomika domácností.V každodenním životě se tovární potrubí s hotovou izolací PPU a pozinkovaným pláštěm pro zásobování teplou vodou používají velmi zřídka - musí být umístěny venku na povrchu, což je na jednotlivých pozemcích nepřijatelné. Jednou z možností použití je montáž jako hotová izolace komína.

Také posuvná a prefabrikovaná izolační pouzdra různých typů s uzamykacími prvky, instalovaná na principu pláště, jsou vyrobena z pozinkované oceli, oblasti jejich použití:

- Vnitropodnikové inženýrské systémy - potrubí pro zásobování teplou a studenou vodou, vytápění, větrací šachty.

- Izolace komínů kamen a krbů od okolí a v místech průchodu stropními a stěnovými příčkami, střechou.

- Pokládka tepelných tras v uzavřených podzemních tunelech a kolektorech.

- Izolace otevřených částí strojů a mechanismů s vysokou teplotou od kontaktu, aby se zabránilo popálení.

Rýže. 4 Rozměrové parametry PPU trubek a izolačních ocelových plášťů

Problematika spojování zinkových trubek svařováním

Problém svařování pozinkovaného kovu má tři strany. První je, že zinek, pokud jej vdechne pracovník, může způsobit zástavu dechu. Teplota svařování oceli se pohybuje kolem 1200 stupňů. V tomto případě se zinkový povlak začíná odpařovat již při teplotě mírně nad 900 stupňů.

Pokud se svářečské práce provádějí uvnitř, je nutné zajistit účinné větrání.

Druhým problémem je, že přítomnost roztaveného zinku zhoršuje kvalitu spoje. Zinek se mísí se základní slitinou, zalévá se do krystalové mřížky a zeslabuje ji. Intenzivní odpařování zinkového povlaku způsobuje tvorbu bublin, dutin a nehomogenitu svaru.

Zdá se, že odstraněním zinkování na křižovatce je možné bezpečně a efektivně připojit potrubí. Zde však spočívá třetí problém - lokální odstranění zinkování vede k rychlému opotřebení komunikací na křižovatce.