Obsah

-

snímek 1

Student: Plekhanov A.G.

Skupina: ZOSb-0901

Přednáší: Goncharov V.S. -

snímek 2

-

snímek 3

Chemické metody čištění odpadních vod zahrnují neutralizaci, oxidaci a redukci. Používají se k odstraňování rozpustných látek a v uzavřených vodovodních systémech. Chemické čištění se někdy provádí jako předčištění biologické nebo po něm jako způsob dočištění odpadních vod.

G

-

snímek 4

Odpadní vody s obsahem minerálních kyselin nebo zásad se před vypouštěním do vodních útvarů nebo před použitím v technologických procesech neutralizují. Vody s pH = 6,5 ... 8,5 jsou považovány za prakticky neutrální.

Neutralizaci lze provádět různými způsoby: smícháním kyselých a alkalických odpadních vod, přidáním činidel, filtrací kyselých vod přes neutralizační materiály, absorpcí kyselých plynů alkalickými vodami nebo absorpcí čpavku kyselými vodami. Během procesu neutralizace se mohou tvořit sraženiny. -

snímek 5

Biochemické metody se používají k čištění odpadních vod z domácností a průmyslu od mnoha rozpuštěných organických a některých anorganických (sirovodík, sulfidy, amoniak, dusitany) látek. Proces čištění je založen na schopnosti mikroorganismů využívat tyto látky pro výživu v procesu života, protože organické látky jsou pro mikroorganismy zdrojem uhlíku.

-

snímek 6

6.3.2. Oxidace škodlivin odpadních vod

Pro čištění odpadních vod se používají následující oxidační činidla; plynný a zkapalněný chlor, oxid chloričitý, chlorečnan vápenatý, chlornan vápenatý a sodný, manganistan draselný, dichroman draselný, peroxid vodíku, vzdušný kyslík, kyseliny peroxosírové, ozón, pyrolusit atd.

Při procesu oxidace přecházejí toxické nečistoty obsažené v odpadních vodách v důsledku chemických reakcí na méně toxické, které jsou z vody odstraněny. -

Snímek 7

K odstranění sloučenin rtuti, chrómu a arsenu z odpadních vod se používají redukční metody čištění odpadních vod.

Během procesu čištění se anorganické sloučeniny rtuti redukují na kovovou rtuť, která se odděluje od vody usazováním, filtrací nebo flotací. Ke snížení rtuti a jejích sloučenin se používá sulfid železa, borohydrid sodný, hydrosiřičitan sodný, hydrazin, železný prášek, sirovodík a hliníkový prášek.

Nejběžnějším způsobem odstranění arsenu z odpadních vod je jeho vysrážení ve formě těžko rozpustných sloučenin oxidem siřičitým. -

Snímek 8

K odstraňování sloučenin rtuti, chrómu, kadmia, zinku, olova, mědi, niklu, arsenu a dalších látek z odpadních vod jsou nejrozšířenější reagenční způsoby úpravy, jejichž podstatou je přeměna ve vodě rozpustných látek na látky nerozpustné přidáním různých činidel. , následuje jejich oddělení od vody ve formě srážek.

Hydroxid vápenatý a sodný, uhličitan sodný, sulfidy sodné a různé odpady se používají jako činidla pro odstraňování iontů těžkých kovů z odpadních vod. -

Snímek 9

Známé aerobní a anaerobní metody biochemického čištění odpadních vod. Aerobní metoda je založena na využití aerobních skupin organismů, jejichž život vyžaduje stálý přísun kyslíku a teplotu 20...40°C. Při aerobním čištění se mikroorganismy kultivují v aktivovaném kalu nebo biofilmu. Anaerobní metody čištění probíhají bez přístupu kyslíku; používají se především k neutralizaci sedimentů.

-

Snímek 10

Metody tepelného čištění odpadních vod

Tepelné metody neutralizují odpadní vody obsahující

minerální soli vápníku, hořčíku, sodíku atd., jakož i organické látky

stva.Takovou odpadní vodu lze neutralizovat:

- koncentrace odpadních vod s následným uvolněním roztoku

účinné látky;

— oxidace organických látek v přítomnosti katalyzátoru;

— oxidace organických látek v kapalné fázi;

- likvidace požáru.

Zobrazit všechny snímky

Elektromechanické zpracování

Podstata elektromechanického zpracování spočívá v tom, že kontaktní plochou nástroje a obrobku prochází proud o vysokém výkonu a nízkém napětí. Výčnělky mikrodrsností povrchové vrstvy jsou vystaveny silnému zahřívání a působením síly nástroje se deformují a vyhlazují a povrchová vrstva je zpevněna rychlým odvodem tepla do objemu kovu a rychlým ochlazením. V tomto případě je ohřev na teploty fázové transformace nezbytnou podmínkou pro režimy zpracování kalení.

Účinek kalení je dosažen díky skutečnosti, že jsou realizovány ultrarychlé rychlosti ohřevu a chlazení a je dosaženo vysokého stupně zjemnění zrna.

Elektromechanické zpracování se vyznačuje následujícími vlastnostmi:

- tepelný a silový dopad na povrchovou vrstvu se provádí současně;

- uvolňování tepla v zóně kontaktu mezi nástrojem a obrobkem je důsledkem působení dvou zdrojů tepla - vnějšího a vnitřního;

- tepelný cyklus (zahřívání, udržování a chlazení) je velmi krátký a měří se ve zlomcích sekundy.

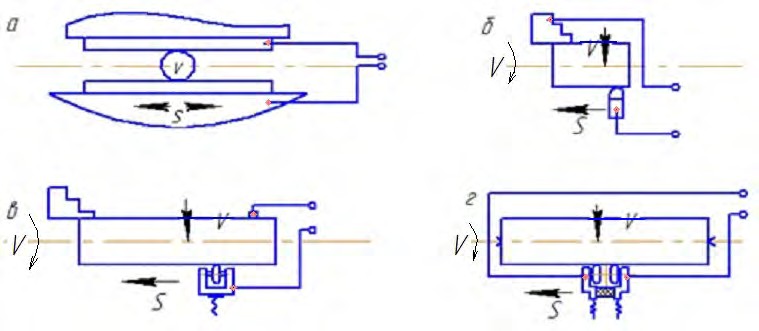

Existují různé způsoby, jak přivádět elektrický proud do místa kontaktu mezi nástrojem a obrobkem (obr. 2).

Obrázek 2 - Způsoby přivádění elektrického proudu: a - přes pevný kontakt; b - prostřednictvím rotujících prvků zařízení; dovnitř - přes váleček; d - přes dvojité válečky

Každý ze současných způsobů zásobování má své výhody a nevýhody. V závislosti na účelu a typu zařízení pro elektromechanické zpracování lze použít soustružnické, frézovací, vrtací a jiné kovoobráběcí stroje. Existují následující způsoby elektromechanického kalení.

Režim tvrdého kalení, který znamená vysokou hustotu povrchového proudu (700...1500 A/mm²), nízkou rychlost zpracování (0,5...5 m/min) a nízké požadavky na parametry drsnosti. V povrchové vrstvě se tvoří jemně rozptýlený martenzit a nedochází k výrazným plastickým deformacím.

Průměrný režim zpevnění se provádí při hustotě povrchového proudu 800 A / mm² a je charakterizován přítomností feriticko-martenzitické struktury a výraznými deformacemi povrchové vrstvy. Rychlosti zpracování jsou přibližně stejné nebo mírně vyšší než rychlosti v tvrdém režimu.

Dokončovací režim se vyznačuje absencí fázových transformací, nízkou hustotou povrchového proudu a vysokou rychlostí zpracování (10..120 m/min). Používá se pro povrchové zpevnění. Tím je dosaženo vysokého výkonu.

Optimální režimy elektromechanického kalení umožňují dosáhnout nejen požadovaných parametrů drsnosti, ale také získat kompletní strukturu povrchové vrstvy se zvýšenou odolností proti opotřebení.

Tlaková zbytková napětí v povrchové vrstvě vlivem deformačních sil mají zpevňující účinek na různé typy lomových zatížení. Vytvrzování povrchových vrstev zvyšuje jejich korozní odolnost. To se vysvětluje nejen vysokým stupněm vytvrzení, speciální strukturou a disperzí povrchové vrstvy, ale také kombinací příznivých fyzikálních a mechanických vlastností této vrstvy.

V souvislosti se zvýšením provozních vlastností je vhodné použít elektromechanické kalení pro širokou škálu dílů pracujících za různých podmínek tření při opotřebení.

Magnetické abrazivní zpracování

Podstatou magneticko-abrazivního obrábění je abrazivní odstranění přídavku vytvořením magnetického pole přímo v zóně řezu z vnějšího zdroje.Jako brusné nástroje se používají: magnetické brusné prášky, brusné suspenze, magnetické reologické kapaliny.

Pohyb kovového obrobku v magnetickém poli je doprovázen výskytem indukčních proudů střídavého směru v něm při opakovaném obrácení magnetizace.

Abrazivní řezání s uložením těchto jevů má řadu funkcí. V důsledku magnetických a elektroplastických vlivů se mění pevnostní charakteristiky zpracovávaného materiálu, a to především v připovrchové vrstvě. Síly potřebné pro řezání a plastické vyhlazení obrobené plochy se sníží; jsou usnadněny podmínky pro vytvoření povrchu s malými parametry drsnosti a se zvýšenou nosnou plochou.

Elektrický náboj ošetřeného povrchu zesiluje elektrochemické jevy. To vysvětluje vysokou efektivitu použití chemicky a povrchově aktivních řezných kapalin v procesech magnetického opracování brusiva ve srovnání s tradičními druhy abrazivního zpracování.

Mechanické vlastnosti magnetického abrazivního zpracování jsou:

- nepřetržitý kontakt prášku s ošetřeným povrchem, což umožňuje zvýšit přesnost geometrických rozměrů a tvaru a také snížit cyklické zatížení systému „stroj - přípravek - nástroj - díl“;

- nepřítomnost pevného upevnění brusného zrna ve svazku přispívá k samovolnému vyrovnávání řezného nástroje vzhledem k opracovávanému povrchu;

- schopnost ovládat tuhost nástroje umožňuje upravit úběr kovu z tvářecí plochy;

- nepřítomnost tření pojiva na povrchu výrobku výrazně snižuje teplotu v zóně abrazivního ošetření a drsnost Ra z 1,25 ... 0,32 na 0,08 ... 0,01.

Magnetický brusný prášek se používá v procesech zpracování magnetického abraziva. Magnetické pole se vytváří pomocí speciálních magnetických induktorů. Na aktivní ploše magnetických induktorů a v pracovní mezeře je prášek držen silami magnetického pole a silami tření prášku o povrch induktoru. Síly potřebné pro abrazivní řezání vznikají v důsledku stlačení práškového média v pracovní oblasti magnetickými silami a distančními tlaky. Třecí síly při kontaktu prášku s obrobkem vytvářejí dodatečný tlak v práškovém médiu a na jeho hranicích.

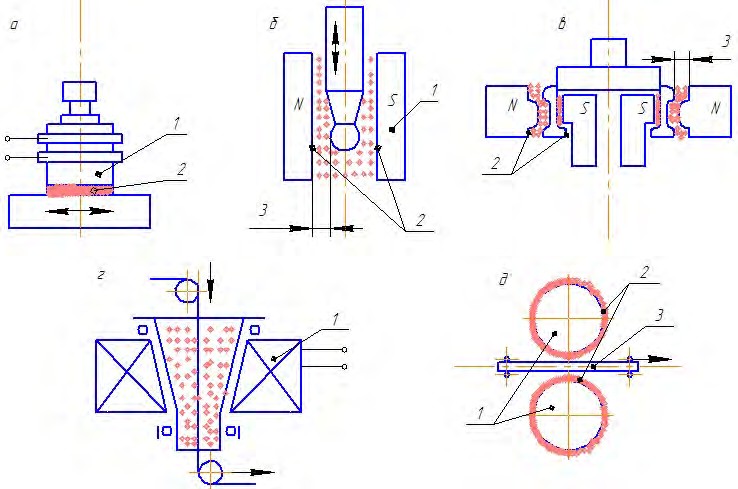

Schémata magneticko-abrazivního zpracování jsou na obrázku 3.

Obrázek 3 - Schémata magneticko-abrazivního práškového zpracování: a - ploché povrchy; b - vnější rotační válcové plochy s práškem v pracovní oblasti; c - tvarované vnější a vnitřní plochy práškem v pracovních mezerách; g - drát tažením přes otočný trychtýř; e - plošný materiál; 1- magnetický induktor; 2 – aktivní plocha; 3 - pracovní mezera

Magneticko-abrazivní zpracování se provádí na specializovaných strojích vybavených speciálním technologickým zařízením pro MAO. Konstrukce strojů předpokládá přítomnost pohonů pro pracovní a pomocné pohyby, magnetického induktoru, násypky prášku s dávkovačem, zařízení pro čištění pracovního prostoru od odpadního prášku.

Magnetická abrazivní prášková úprava se používá při dokončovacích technologických operacích pro leštění povrchů, jejich čištění od oxidových a chemických filmů, odstraňování drobných otřepů, zaoblování hran, dokončování a kalení řezných a lisovacích nástrojů.

zhlédnutí:

277

Metoda řezání

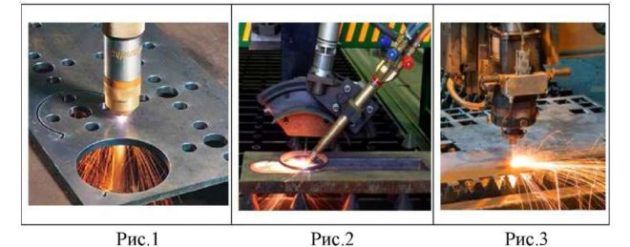

Řezání kovů je jednou z metod, která umožňuje zpracovávat prvky mechanicky na různých typech zařízení. Nejobtížnější je pracovat s barevnými odrůdami materiálu, které se obtížně deformují. Dříve se k jejich řezání používalo plazmové zpracování. Ale s příchodem laseru tato metoda ztratila svůj význam.

V současné době se používá vláknový laser, který umožňuje zpracování materiálu jinými způsoby, například vrtáním nebo gravírováním. Existuje několik typů řezání kovů:

- otáčení;

- vrtání;

- hoblování;

- frézování;

- broušení.

Principy soustružení a vrtání. Při soustružení dílu se jeho velikost prakticky nemění. Soustružení zahrnuje zpracování na soustruhu nebo jiných typech zařízení, včetně vrtání a broušení.

Vrtání se používá k vytvoření otvoru, který změní vzhled součásti. Tuto mechanickou metodu lze provádět na jakémkoli zařízení. Hlavní podmínkou je přítomnost vrtáku a svěráku, ve kterém je obrobek instalován.

Detaily hoblování. Hoblování se provádí na speciálním hoblíku vybaveném frézou. Složitost tohoto typu obrábění spočívá v potřebě přesných výpočtů volnoběžných a pracovních zdvihů, které umožňují fréze vjíždět a vystupovat z obrobku.

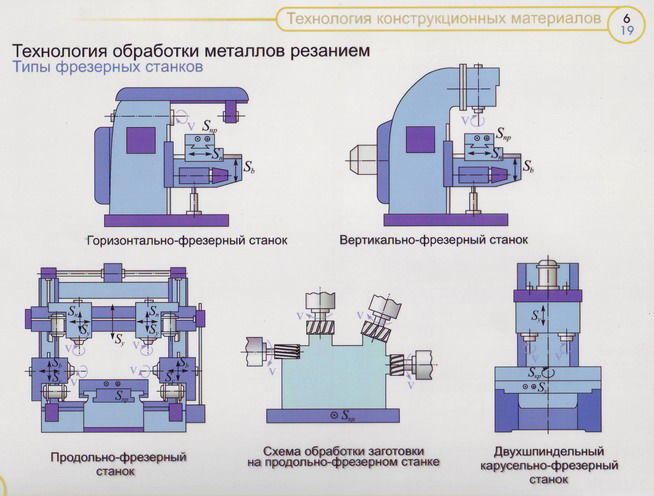

Způsoby mletí a broušení. Frézování je složitá mechanická metoda, která se provádí na horizontální frézce. Obrobek je upevněn na pracovní ploše a poté zpracován pomocí frézy, která působí na obrobek pod úhlem.

Broušení kovů je konečnou fází, která vám umožní dodat povrchu součásti potřebnou hladkost a odstranit přebytečnou vrstvu. Broušení nevyžaduje speciální zařízení. Konečný vzhled dílu lze dodat samostatně pomocí brusného kotouče. Ve výrobních podmínkách se pro tyto účely používají brusky. Válcové díly jsou obráběny rotačně pohyby s přímými a kruhovými krmit. V případě plochého obrobku se broušení kovu provádí pouze směrem dopředu.

Související video: Precizní zpracování kovů

https://youtube.com/watch?v=ZyqCmfg8aBQ

Výběr otázek

- Michail, Lipetsk — Jaké kotouče pro řezání kovů použít?

- Ivan, Moskva — Jaká je GOST válcovaného ocelového plechu?

- Maksim, Tver — Jaké jsou nejlepší regály pro skladování válcovaných kovových výrobků?

- Vladimir, Novosibirsk — Co znamená ultrazvukové zpracování kovů bez použití abrazivních látek?

- Valery, Moskva — Jak vykovat nůž z ložiska vlastníma rukama?

- Stanislav, Voroněž — Jaké zařízení se používá pro výrobu vzduchovodů z pozinkované oceli?

Obecná charakteristika antimikrobiálních látek

Významný

počet způsobených lidských nemocí

bakterie, viry, houby, spirochety a

také někteří helminti. Látky

které neutralizují patogeny

prostředí nebo v těle

lidé se nazývají antimikrobiální

prostředek.

Farmakologické

účinek látek této skupiny je

bakteriostatické (schopnost

přestat růst a rozmnožovat se

mikroorganismy) nebo baktericidní

(vlastnost neutralizovat mikroorganismy).

Antimikrobiální

fondy jsou rozděleny do dvou skupin:

já

Antiseptický a dezinfekční prostředek

zařízení.

drogy,

nevykazují selektivní antimikrobiální aktivitu

účinkují a mají významnou toxicitu

pro osobu.

Antiseptický

prostředky mohou vést ke smrti

nebo přestat růst a vyvíjet se

mikroorganismy na povrchu těla

člověk (kůže nebo sliznice).

Dezinfekce

znamená neutralizovat patogeny

mikroorganismy v prostředí, jejich

používá se k pokojové léčbě

prádlo, nádobí, lékařské nástroje,

vybavení, předměty péče o pacienty.

Klasifikace

antiseptický a dezinfekční prostředek

finančních prostředků

já

Antiseptický a dezinfekční prostředek

prostředky anorganické povahy

1.

Halogeny (halogenidy)

1.1.

Přípravky obsahující chlór - chlór

vápno, chloramin B, chlorhexidin

diglukonát, chlorantoin, chlornan sodný

1.2.

Přípravky obsahující jód - roztok jódu

alkohol, jodonát, jodoform

(trijodmethan), Lugolův roztok, jod-dicerin,

jodinol, povidon-jod (betadin)

2.

Oxidační činidla - roztok peroxidu vodíku

(peroxid vodíku) zředěný a

koncentrovaný manganistan draselný,

benzoyl pe-hydroxid (hydroxy 5, 10)

3.

Kyseliny a zásady - kyselina boritá,

kyselina benzoová, roztok amoniaku,

tetraboritan sodný (borax)

4.

Soli těžkých kovů - chlorid rtuťnatý

(sublimát), dusičnan stříbrný, collargol,

protargol, síran zinečnatý, dermatol,

xeroform

II.

Antiseptický a dezinfekční prostředek

prostředky organického původu

1.

Fenoly - čistý fenol (kyselina karbolová),

březový dehet, resorcinol, trikresol,

polykresulen (vagotyl)

2.

Dehet a pryskyřice - ichthyol (ichthammol), vinizol

3.

Barviva - zářivě zelená,

methylenová modř, etakridin laktát

(rivanol)

4.

Deriváty nitrofuranu - furatsilin

(Nitrofural), furoplast, furagin

(furazidin)

5.

Aldehydy a alkoholy - ethylalkohol,

formaldehyd (formalin), Lysoform

6.

Prací prostředky - zelené mýdlo, Zerigel,

etonium, dekamethoxin (septefril),

miramistin.

II.

Chemoterapeutické léky.

drogy,

které poskytují selektivní

antimikrobiální aktivita, projev

širokou škálu terapeutických

jejich akce se používají k léčbě a

prevence infekčních onemocnění.

Obecný popis technologického procesu

Obrábění polotovarů lze provádět dvěma způsoby:

- tlak (bez odstraňování třísek);

- řezání (s odstraňováním třísek).

V prvním případě je materiálu dán požadovaný tvar a objem silou nástroje, například výkovkem. Ve druhém případě se z něj odstraní povrchové vrstvy (přísada), například frézování, hoblování, broušení.

Obrábění kovů je jednou z fází získávání hotového výrobku z obrobku a vyžaduje předběžnou přípravu technologické mapy s uvedením požadovaných rozměrů a tříd přesnosti. Na základě technologické mapy je vypracován výkres hotového materiálu, na kterém jsou uvedeny i rozměry a třídy přesnosti.

https://youtube.com/watch?v=WmTQqaIKFNc

Vibrační mechanické řezání

Vibrační superponované obrábění se stále více používá. Existují dva směry působení vibrací. První směr je spojen s tlumením nepříznivých vibrací při obrábění, které způsobují snížení kvality povrchu, přesnosti obrábění a životnosti nástroje. Tento směr je zvláště důležitý při řezání těžkoobrobitelných materiálů.

Druhý směr je spojen s dosažením pozitivního účinku v procesu vnucování vibrací. Použití vibračního řezání poskytuje efektivní lámání třísek a také výrazné zlepšení obrobitelnosti různých materiálů.

Obecné fyzikální vlastnosti řezání s vibracemi jsou:

- krátkodobé periodické zvýšení řezné rychlosti;

- proměnlivé cyklické zatížení deformovatelného materiálu;

- snížení třecích sil na styčných plochách nástroje s třískami a obrobkem;

- zvýšená účinnost při použití řezné kapaliny.

Ve směru působení mohou být vibrace axiální, radiální nebo tangenciální.

Řezání s axiálními vibracemi slouží k lámání třísky. Hlavními znaky vibračního řezání s axiálními kmity jsou velká změna posuvů (tloušťky řezu) v jednom cyklu kmitů nástroje a také výrazná změna pracovních úhlů řezu. Ve všech případech se při soustružení snižuje hloubka opotřebení přední plochy fréz.

Nejúčinnější využití axiálního vibračního řezání je při vrtání, při kterém se výrazně zlepšují podmínky pro drcení a odstraňování třísek.Při běžném vrtání se při pohybu podél spirálové drážky třísky zasekávají a periodicky tvoří zátky, což vyžaduje zastavení a vytažení vrtáku z otvoru. Tato okolnost komplikuje automatizaci vrtání.

Spolu s možností automatizace může vibrační vrtání zvýšit produktivitu 2,5krát a zvýšit životnost nástroje trojnásobně.

Řezání s radiálními vibracemi negativně ovlivňuje výsledky zpracování - zvyšují se parametry drsnosti, protože pohyb břitu při vibraci je přímo fixován na obrobený povrch. Nevyhovující jsou i pracovní podmínky břitu, protože břit je při oscilačním pohybu vnímán velkým zatížením, v důsledku čehož dochází ke zvýšenému opotřebení a vylamování břitů.

Řezání s tangenciálními oscilacemi, tedy s oscilacemi ve směru obvodové řezné rychlosti, slouží k výraznému zvýšení produktivity a životnosti nástroje. Metoda vykazovala pozitivní výsledky při soustružení, frézování, vystružování, řezání závitů, broušení, ostření brusných nástrojů.

Použité vybavení

Obrábění se používá ve specializovaných podnicích vybavených dostatečným počtem výrobních zařízení a potřebným vybavením.

Pro odstranění povrchových vrstev se výrobek zpracovává na soustruhu a frézkách. Nejoblíbenější z nich jsou:

- CNC soustružnická centra;

- vertikální frézky.

Nové modely pracovních nástavců umožňují zachování vysoké přesnosti geometrie a drsnosti povrchu.

Zařízení, které vám umožňuje zpracovávat materiál mechanicky, je prezentováno v široké škále. Každá společnost samostatně rozhoduje o potřebě nákupu konkrétního zařízení. Například v některých průmyslových odvětvích jsou instalovány rotační stroje, které dokážou zpracovat produkty až do průměru 9 metrů.

- frézování;

- odvalování ozubených kol;

- radiální vrtání;

- horizontální vrtání;

- vertikální vrtání.

Zařízení pro tlakovou úpravu

Kování lze provádět ručně pomocí kladiva a kovadliny. Mechanická metoda spočívá v použití lisu spuštěného na zahřátý kovový povrch.

Obě zařízení jsou mechanická. Kladivo však udeří, díky čemuž zpracovaný povrch získá požadovaný tvar, a lis vyvíjí tlak.

Kladivo může být následujících typů:

- parní;

- pára-vzduch;

- padající;

- jaro.

Existuje také několik typů lisovacích zařízení:

- hydraulické;

- parní-hydraulické;

- šroub;

- tření;

- výstřední;

- klika;

- jaro.

Než se přistoupí k tlakové úpravě, povrch kovu se zahřeje. V posledních letech se však místo osvitu za tepla častěji používá chladové osvit, zvané ražení. Lisování je vhodné pro práci s jakýmkoliv druhem kovu. Umožňuje vám dát produktu požadovaný tvar, aniž by to ovlivnilo fyzikální vlastnosti materiálu.

Mezi nejoblíbenější typy ražení patří:

- ohýbání;

- protahování;

- komprese;

- lití;

- vybočení;

- demontáž.

Ohýbání slouží ke změně axiálního tvaru kovového prvku a provádí se pomocí svěráku namontovaného na ohýbacích matricích a lisech. Protahování se provádí na spřádacím stroji a používá se k vytváření složitých výrobků. Stlačením se zmenší průřez dílu s dutinou. Tvarování se používá k vytváření prvků prostorových forem. K provádění těchto prací se používají speciální lisovací nástroje.

Prezentace na téma Biologické metody čištění odpadních vod. Princip biologického čištění odpadních vod spočívá v tom, že za určitých podmínek jsou mikrobi schopni rozkládat organické látky. přepis

1

Biologické metody čištění odpadních vod

2

Princip biologického čištění odpadních vod spočívá v tom, že za určitých podmínek jsou mikrobi schopni rozložit organickou hmotu na jednoduché látky, jako je voda, oxid uhličitý atp.

3

Biologické způsoby čištění odpadních vod lze rozdělit do dvou typů, podle druhů mikroorganismů podílejících se na zpracování škodlivin odpadních vod: 1. aerobní biologické způsoby čištění průmyslových a domovních odpadních vod (mikroorganismy potřebují ke své životní činnosti kyslík) bez kyslíku).

4

Metody čištění odpadních vod zahrnující aerobní bakterie se dělí podle typu nádrže, ve které odpadní voda oxiduje. Nádobou může být biojezírko, biologický filtr nebo filtrační pole.

5

Principy fungování aerobních metod čištění: a) s aktivovaným kalem (aerotanky); b) s biofilmem (biofiltry), c) s aktivovaným kalem a biofilmem (bioten).

6

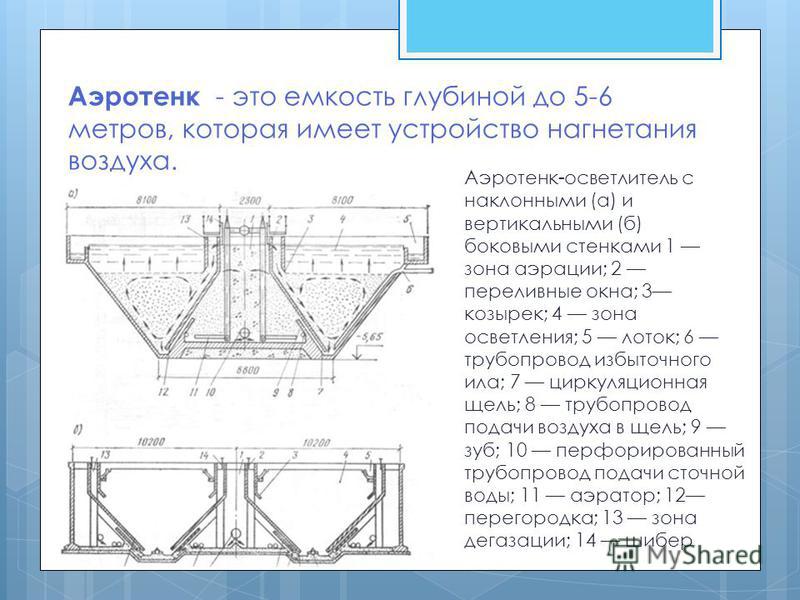

Aerotank je nádoba do hloubky 5-6 metrů, která má zařízení na vstřikování vzduchu. Aerotank-čistič se šikmými (a) a svislými (b) bočními stěnami 1 provzdušňovací zóna; 2 přepadová okna; 3 hledí; 4 čiřicí zóna; 5 zásobníků; 6 potrubí pro přebytečný kal; 7 cirkulační mezera; 8 potrubí pro přívod vzduchu do štěrbiny; 9 zubů; 10 perforované potrubí pro přívod odpadních vod; 11 perlátor; 12 přepážka; 13 odplyňovací zóna; 14 brána

7

Aerotanky-vytlačovače se používají k čištění domovních a průmyslových odpadních vod s koncentrací znečišťujících látek ve smyslu BSKp do 500 mg/dm 3 .

8

Aerotanky-mixéry (aerotanky úplného promíchání) se vyznačují rovnoměrným přívodem zdrojové vody a aktivovaného kalu po délce konstrukce a rovnoměrným odvodem kalové směsi.

9

Biologický filtr Biologický filtr je nádoba naplněná hrubým materiálem. Na částicích tohoto materiálu žijí kolonie mikroorganismů.

10

V konvenčním biofiltru lze provádět procesy nitrifikace a denitrifikace spolu s biodegradací organických látek odpadních vod. nitrifikátory přeměňují amonný dusík na dusík dusitanů a dusičnanů denitrifikátory přeměňují dusičnanový dusík na molekulární dusík nebo jiné těkavé formy dusíku Vysoké zatížení organickými látkami dopadá na biocenózu horní části biofiltru, proto se v této části vytváří biofilm, skládající se z heterotrofů, které intenzivně oxidují odpadní organické látky voda.

11

Podle typu nakládacího materiálu jsou všechny biofiltry rozděleny do dvou kategorií: s objemovým zatížením V biologických filtrech s objemovým zatížením se používá drť ze silných hornin, oblázky, struska a keramzit. s planárními In filtry s plošným zatížením - plasty schopné odolávat teplotám 6 - 30 0C bez ztráty pevnosti.

12

Podle obecně uznávané klasifikace se rozlišují biofiltry s objemovým zatížením: kapací vysokozátěžové věže s plochým zatížením s tvrdou náplní tvrdé blokové měkké zatížení

13

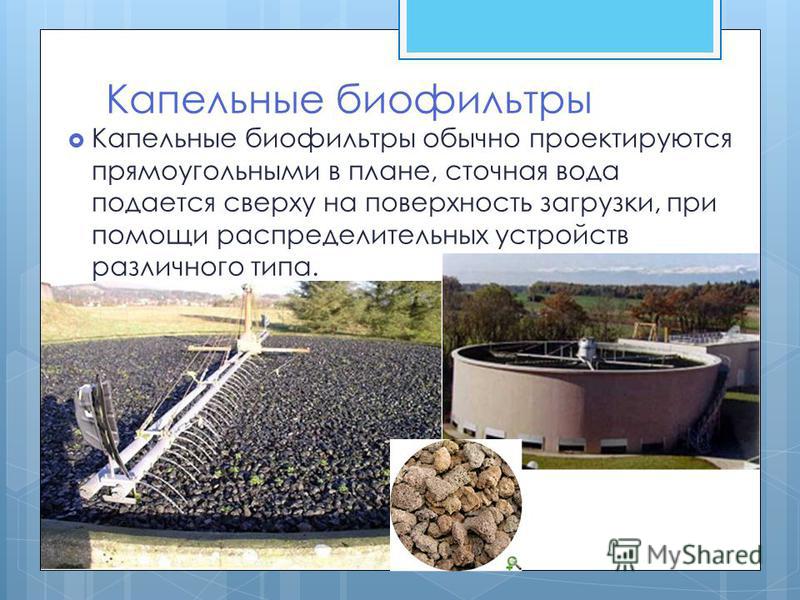

Kapkové biofiltry Kapkové biofiltry jsou obvykle navrženy obdélníkového půdorysu, odpadní voda je přiváděna shora na ložnou plochu pomocí různých typů rozvaděčů.

14

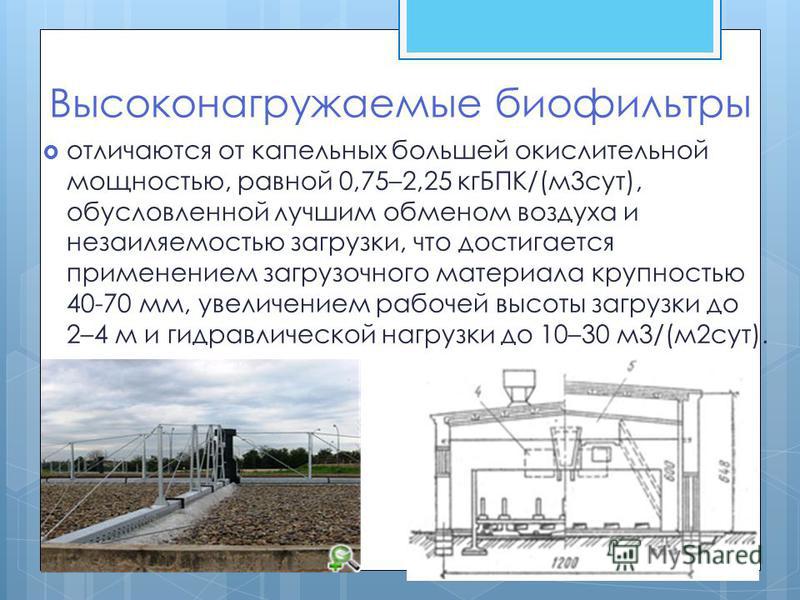

Vysoce zatížené biofiltry se od kapkových biofiltrů liší vyšším oxidačním výkonem 0,75–2,25 kg BSK/(m 3 den), a to z důvodu lepší výměny vzduchu a nezatěžování, čehož je dosaženo použitím nakládacího materiálu o velikosti částic mm, zvýšení pracovní nakládací výšky na 2–4 m a hydraulického zatížení až na 10–30 m3/(m2den).

15

Ploché nakládací filtry Pro zvýšení průchodnosti biofiltrů se používá plošné plnění, jehož pórovitost je %. Pracovní plocha pro tvorbu biofilmu je od 60 do 250 m 2 /m 3 zatížení.

16

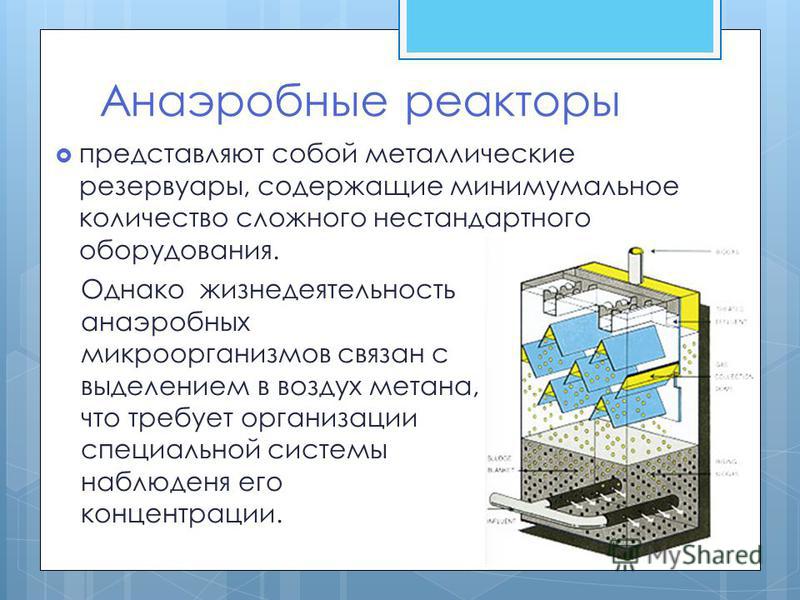

Anaerobní reaktory Životně důležitá aktivita anaerobních mikroorganismů je však spojena s uvolňováním metanu do ovzduší, což vyžaduje organizaci speciálního systému sledování jeho koncentrace. jsou kovové nádrže obsahující minimální množství složitého nestandardního vybavení.

17

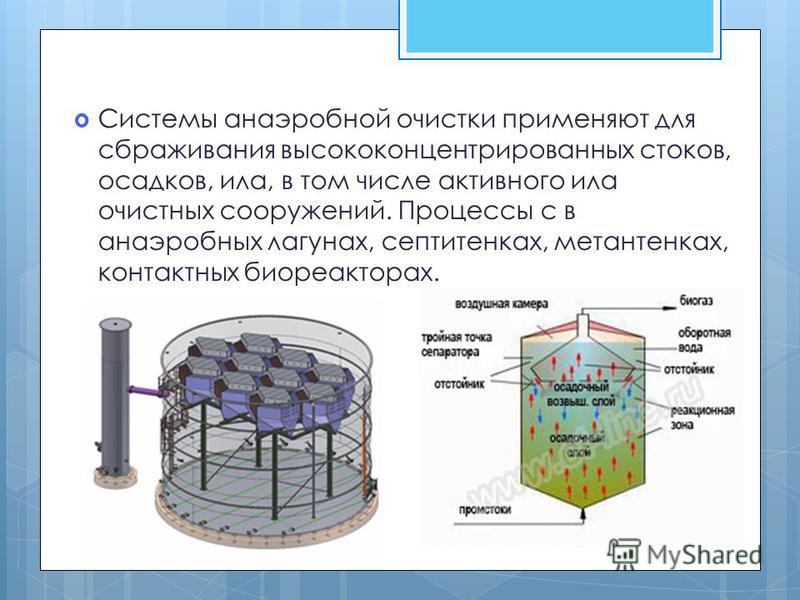

Anaerobní systémy čištění se používají pro fermentaci vysoce koncentrovaných odpadních vod, srážení, kalů včetně aktivovaného kalu z čistíren. Procesy v anaerobních lagunách, septikách, vyhnívacích nádržích, kontaktních bioreaktorech.

18

Děkuji za pozornost!

Chemické sterilizační prostředky

Zničení

mikroorganismy prostřednictvím chemických látek

látky se nazývá dezinfekce

(z lat.

infekce

- infekce a francouzština. záporný

předpony des).

Používají se chemikálie pro

ničení patogenních mikroorganismů

v objektech vnějšího prostředí - u prac

místo, uvnitř, na pracovní oděv,

ruce, technologické vybavení a

inventář.

NA

látky používané k tomuto účelu

dezinfekce, řada

požadavky:

- ony

musí být snadno rozpustné ve vodě;

- v

krátká doba k prokázání baktericidního účinku

akce;

- ne

mít toxický účinek na

lidé a zvířata;

- ne

způsobit poškození dezinfikovat

položky.

Dezinfekční prostředky

látky se dělí na několik

skupiny:

1.

Sloučeniny obsahující chlór (chlor

vápno, chlornan sodný, chloramin,

pantocid, chlordesinsulfochloranthin a

atd.).

2.

Sloučeniny na bázi jódu a bromu

(jodopyrin, dibromantin).

3.

Oxidační činidla (peroxid vodíku, manganistan

draslík atd.).

4.

Fenoly a jejich deriváty (fenol, lysol,

kreolin, hexachlorofen).

5.

Soli těžkých kovů (merthiolát sodný,

korozní sublimát).

Antimikrobiální

kyseliny a jejich

soli (boritá, salicylová), alkálie, alkoholy

(70% roztok ethanolu) aldehydy

(formaldehyd).

Vydáno

také baktericidní mýdla: fenolová,

dehet, "Hygiena", obsahující 3-5%

hexachlorofen.

Zařízení pro mechanické čištění odpadních vod

Aby proces čištění proběhl co nejdůkladněji, používají se různé struktury:

Mříže drží prvky od velkých po střední. Mřížky se montují ve směru proudění kapaliny a prvky lze instalovat šikmo nebo svisle, je však nutné vybavit sinusy roštů hrablovými zuby, které odstraňují nečistoty a posílají odpad na pás. Poté se odpadky posílají do drtiče, pokud metoda nezahrnuje okamžitou instalaci mřížek drtiče k zachycení a mletí odpadků.

Lapače písku se používají k zachycení částic s nízkou měrnou hmotností. Vzhledem k tomu, že měrná hmotnost i malých částic je větší než měrná hmotnost vody, vměstky se usazují na dně. Proto funkčnost lapačů písku přímo závisí na rychlosti proudění vody. Zařízení je zpravidla navrženo tak, aby drželo prvky maximálně 0,25 mm, přičemž rychlost proudění je speciálně regulována: 0,15-0,3 m/s při horizontálním proudění

Je důležité pochopit, že pohyb vody musí být přímočarý nebo kruhový, ale horizontální, pouze v tomto případě budou prvky lapačů písku fungovat v plné síle. Způsob čištění zařízení může být buď pomocí čerpadla, které odsává nasbíraný písek nebo pomocí škrabek, šneků, hydraulických výtahů na centralizovaných čistírnách

Lapače písku jsou schopny vyčistit toky o 75 % minerálních nečistot - to je téměř ideální ukazatel.

Usazovací nádrže slouží také jako zařízení pro odlučování mechanických nečistot z odpadních vod. Existuje mnoho typů sedimentačních nádrží:

primární, namontované před stanicemi biologického čištění;

sekundární, které jsou instalovány za biozpracovatelskými stanicemi.

Podle konstrukčních vlastností mohou být sedimentační nádrže horizontální, radiální a vertikální.

- Do procesu mechanického čištění odpadních vod jsou zahrnuta i kalová lože. Používají se ke sběru sedimentu, který zůstává v sedimentačních nádržích a jiných konstrukcích. Proces vysoušení a distribuce výpustí probíhá přesně na odkalištích, přičemž vlhkost klesá na 75 %, což snižuje objem výpustí 3-8krát. Jako stavba je lokalita lokalita vymezená zemními valy. Po vysušení se zbytky kalu shromáždí a odstraní a takto vyčištěný proud kapaliny se částečně dostává do půdy, částečně se odpařuje. Zbytek intersticiální vody je čerpán do čistíren, kde se již využívá biologické čištění z důvodu obsahu velkého množství jemných částic, které nejsou schopny vysrážet mechanickými lapáky.

Je vhodné připomenout, že proces mechanického odstraňování nečistot ne vždy zcela uvolňuje škodlivé látky a je nutné biologické čištění toků.