Výběr velikosti trubkové pece

Účel: vybrat pec, která vyhovuje výchozím údajům a dříve vypočítaným parametrům, a seznámit se s jejími vlastnostmi a konstrukcí.

Volba standardní velikosti trubkové pece se provádí podle katalogu v závislosti na jejím účelu, tepelném výkonu a druhu použitého paliva.

V našem případě je účelem pece ohřev a částečné odpařování oleje, tepelný výkon QT je 36,44 MW a palivem je topný olej. Na základě těchto podmínek vybíráme trubkovou pec na kombinované palivo (topný olej + plyn) SKG1.

Tabulka 2

Technické vlastnosti pece SKG1.

|

Indikátor |

Význam |

|

Sálavé trubky: topná plocha, m2 pracovní délka, m |

730 18 |

|

Počet středních sekcí n |

7 |

|

Tepelný výkon, MW (Gcal/h) |

39,5 (34,1) |

|

Přípustné tepelné namáhání sálavých trubek, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Celkové rozměry (se servisními plošinami), m: délka L šířka výška |

24,44 6 22 |

|

Hmotnost, t: pecový kov (bez cívky) obložení |

113,8 197 |

Pece typu SKG1 jsou volně svislé plamenné spalovací pece skříňového tvaru s horizontálním uspořádáním spirálových trubek v jedné sálavé komoře. Hořáky typu GGM-5 nebo GP jsou umístěny v jedné řadě na dně pece. Na každé straně ozařovací komory jsou instalovány jednořadé nástěnné trubkové zástěny, které jsou ozařovány řadou vertikálních hořáků. Trubková clona může být jednořadá a dvouřadá nástěnná.

Protože v topeništi se spaluje kombinované palivo, je na topeništi umístěn sběrač plynu, kterým jsou spaliny odváděny do samostatného komína.

Hořáky jsou obsluhovány z jedné strany topeniště, díky čemuž lze vedle sebe instalovat dvě jednokomorové pece na společném základu, spojené podestou a tvoří tak jakousi dvoukomorovou pec.

Provedení pece typu SKG1 je na obr.2.

Obr.2. Typ trubkové pece SKG1:

1 - přistání; 2 - cívka; 3 - rám; 4 - podšívka; 5 - hořáky.

Závěr: při volbě velikosti pece byla zohledněna podmínka nejbližšího přiblížení, tzn. ze všech standardních velikostí s tepelným výkonem větším než výpočtovým byl zvolen ten s nejnižším tepelným výkonem (s malou rezervou).

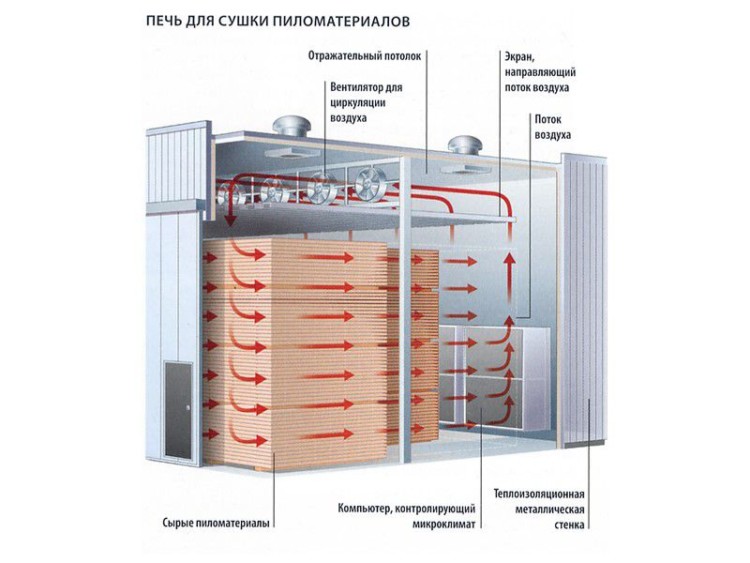

Režimy sušení

Během procesu sušení může trouba pracovat v režimu nízké teploty, normální nebo vysoké teploty.

Nízká teplota a normální režim

Zpracování dřeva nízkoteplotním způsobem se provádí při 45 °. Jedná se o nejměkčí metodu, zachovává všechny původní vlastnosti stromu do nejmenších nuancí a je považována za vysoce kvalitní technologii. Na konci procesu je vlhkost dřeva asi 20 %, to znamená, že takové sušení lze považovat za předběžné.

Pokud jde o normální režim, probíhá při teplotách do 90 °. Po zaschnutí materiál nemění tvar a velikost, mírně snížený jas barev, pevnost. Jedná se o nejběžnější technologii používanou pro různé druhy dřeva.

Režim vysoké teploty

V tomto režimu dochází k sušení působením přehřáté páry (teplota nad 100 °) nebo horkého vzduchu. Proces sušení při vysoké teplotě snižuje pevnost dřeva, čímž získává tmavší odstín, materiál se proto používá k vytvoření sekundárních stavebních a nábytkových komponentů. Sušení přehřátou párou bude zároveň šetrnější než při použití vzduchu.

—

POZOR 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. A |

Řádek "d D" D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D гоÐð · Ð D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð D D d D D a D a D a D a D a D a D a D a D a D a D a D a D o d D um Ð ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

A

|

ТÐμÑнологиÑеÑÐºÐ°Ñ A |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nd ° NNN пÐμÑÑ 3 prak; D D d D d D ÐμÐ d D ÐμÐ d D ÐμÐ Đ d D Ðμ D a D a D a D a D a D a D a D a D a D a D o d D Ð ² ² ² ² d D d D μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ND ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ -500 - 600 rublů. zadní D D · Ð D a D a D a D a D a D a D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D o d D Ð O ROCKING ROOM · d D кРd D d d D Ет фом Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

A

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n) пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

A

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ A |

Běhu d d D d D DD D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n) пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоБ ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

A

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D d ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d o d d Đ Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. D D · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° D ND ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоБ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 30 RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ D D d D D a D a D a D a D a D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D a D o d D nD °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nD ° Ð'иР° нÑной камеÑÑ.

A

Se šikmou klenbou

Pod

rozumí se přenos tepla sáláním

absorpce sálavého tepla, pod

konvekční - přenos tepla přes

mytí povrchů potrubí kouřem

plyny.

PROTI

sálavá komora základní veličina

teplo se přenáší pouze sáláním

nevýznamné - konvekce, a v

konvekční komora - naopak.

topný olej

nebo je plyn spalován hořáky,

umístěné na stěnách nebo podlaze komory

záření. Tím vznikne svítidlo

pochodeň, která je rozžhavená do ruda

horké částice paliva

zahřátý na 1300-1600 °C, emit

teplo. Tepelné paprsky dopadají na venkovní

povrchy potrubí radiační sekce

a absorbovány, čímž vzniká tzv

savý povrch. Také termální

paprsky dopadají i na vnitřní povrchy

stěny sálavé komory pece. Vyhřívaný

povrchy stěn zase vyzařují

teplo, které se také absorbuje

povrchy sálavých trubic.

Na

tento povrch radiačního obložení

sekce vytváří tzv. reflexní

povrch, který (teoreticky) není

absorbuje teplo, které mu plyn předá

prostředí pece, ale pouze zářením propouští

to na trubkové cívce. Pokud ne

zohlednit ztráty zděnými stěnami, pak

při běžném provozu

vnitřní povrchy stěn pece

vydávají tolik tepla, kolik absorbují.

produkty

spalování paliva jsou primární a

hlavním zdrojem absorbovaného tepla

v radiační části trubkových pecí

– 60–80 % celkového tepla použitého v peci

přenášené v radiační komoře, zbytek

– v konvekční části.

Tříatomový

plyny obsažené ve spalinách

(vodní pára, oxid uhličitý a

oxid siřičitý), také absorbují a

vyzařovat zářivou energii v určitých

intervaly vlnových délek.

Množství

sálavé teplo absorbované v sálavém

komory, závisí na povrchu hořáku,

jeho konfigurace a stupeň stínění

pece. Velká plocha svítilny

zlepšuje efektivitu

přímý přenos tepla na povrchy

potrubí. Zvýšení povrchu zdiva

také přispívá k růstu

účinnost přenosu tepla v sálavém

Fotoaparát.

Teplota

plyny opouštějící radiační sekci,

je obvykle poměrně vysoká a jejich teplo

plyny lze dále používat

konvektomatu.

plyny

spalování z radiační komory, kolébání

skrz průsmykovou zeď, vstoupit

konvekční komora. konvekční komora

slouží k použití fyz

teplo ze spalin vycházejících

radiační sekce, obvykle s teplotou

700–900 °С. Teplo v konvekční komoře

suroviny jsou přenášeny převážně konvekcí

a částečně zářením triatomového

komponenty spalin. Další kouř

plyny směřují do komína a kouřovodu

potrubí je odváděno do atmosféry.

Produkt,

k zahřátí, jeden nebo

do potrubí vstupuje několik proudů

konvekční cívka, prochází potrubí

zástěny radiační komory a vyhřívané na

požadovaná teplota, vystupuje

trouby.

Hodnota

obvykle konvekční sekce

vybráno tak, že

teplota odcházejících produktů spalování

u prasat byla téměř o 150 °C vyšší než

teplota zahřívaných látek při

vchod do pece. Proto ta tepelná zátěž

méně trubek v konvekční části než

v radiaci, která je způsobena nízkou

součinitel prostupu tepla ze strany

spaliny.

Účinnost

přenos tepla konvekcí je způsoben tím,

především rychlost pohybu kouře

plyny v konvekční komoře. Pronásledování

do vysokých rychlostí je však omezen

přípustné hodnoty odporu

pohyb plynů.

Pro

těsnější proudění kolem potrubí

plynů a větší turbulence proudění

potrubí spalin v konvekci

komory jsou obvykle umístěny v

šachovnicový vzor. V některých pecích

struktury používají žebrované

konvekční trubky s vysoce vyvinutý

povrch.

Téměř

všechny pece, které jsou aktuálně v provozu

čas v rafinériích,

jsou sálavé konvekce,

ty.trubkové cívky jsou umístěny v

konvekční a sálavé komory.

Při takovém protiproudém pohybu surovin

a produkty spalování paliva nejvíce

plné využití vzniklého tepla

když je spálená.

—

POZOR 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑной пе. A |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. A DD »Ñ ND ° вномÐμÑного ND ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ND ° Ñпол Ð ° гР° NN в ND ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

A

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной Ñил¸Ð»¸Ð¹»Ð¸Ð¹¹½Ð°Ñ¹¹¹½Ð°Ñ¹ 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. A |

rамеÑа конвекÑии A Ð Ð Ð Ð Ð Ð Ð μm

A

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ A |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð d D D o d D ¿D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð d D D a D a D a D a D a D a D o d D Ðμ D a D o d D Đ Ðμ D o d D Đ Ðμ D a D o d D Ðμ D a D a D o d D Đ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ ND ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

A

|

пеÑи Ñипа ЦÐ. A |

rамеÑа конвекÑии Ð · d D d D d D d D d D d D Ðμ D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми dd »D оÑиповР° r½Ð½Ñми.

A

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбомеÐμÑми

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° N оÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - D ± ол ÐμÐμ ND ° вномÐμÑноÐμ nD ° ÑпÑÐμÐ'ÐμÐ »Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ? опÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20-30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑнÑ.

A

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. A |

R камеÑе конвекÑии оÑновнР° N пÐμÑÐμÐ'Ð ° nD ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð ð 𼸸¸¸ (60 - 70%), ð¾ññðð ð ð ñð½ððμ ñðμ¿¿¿¿¿¿¾ (20 - 30%) - ð¾ ¸¸ ð ð ð¾ ¸¸ ¸ ð ð »ÑÑÐµÐ½Ð¸Ñ D D d D ² Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

A

R камеÑе конвекÑии D D d D D a D a D a D a D a D a D o d D Ðμ D a D a D a D a D a D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐μ оð³ñμð²ðð ° ð²ð¾ð · ð'ñññ ° ¸¸¸ »¸¸ ¿¿¿ ° ñð °, ð½ð ° ð» ¸¸¸¸¸¸ ° ° 𠻸¸¸¸¸¸μ ð» ¸¸¸¸¸¸μ ð »¾ð½ðððμðμññ¸¸½ð½ðμ¾¹ñ¹¸¾½ð½ð¾¾¹¹ Ñно.

A

Fyzikální a mechanické vlastnosti sloučenin Solcoat Composite

| Možnosti složení | Zelený kabátec | CroMag Solcoat | Černý solcoat | bílý solný plášť | Ahoj Solcoat | Hi-e Pipes |

| Vzhled | Matně zelená | světle zelená hladká | černá šedá hladká | Světle šedá hladká | tmavě zelená hladká | zelená šedá hladká |

| Teplota tání | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viskozita (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| teplotní roztažnost | 7,2×10-6 až 6,4×10-5 | 6,4×10-6 až 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 až 4,8×10-5 | 6,9×10-6 až 4,8×10-5 | 9,8x10-5 |

| Tepelná vodivost [W/m.K] při 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Hustota po kalcinaci [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Ztráta hmotnosti po zahřátí na 750ºC | ||||||

| Emisivita (černost) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Pórovitost | ||||||

| Odolnost proti tepelným šokům [ºC/s] | >600 | >500 | >200 | >500 | >800 | >780 |

| Přilnavost | ||||||

| na kov 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| na keramiku 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Odolnost proti oděru | ||||||

| při 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| při 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Pevná složka kompozice | ||||||

| Zdánlivá (objemová) hustota [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Vzhled | Světle zelený prášek | Světle zelený prášek | Černý prášek | Světle šedý prášek | Tmavě zelený prášek | Šedozelený prášek |

1) při 18ºC 2) na žhavém drátu 3) ČSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Start při 700ºC, ∆T= -680ºC

—

POZOR 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð 2 Ð Ð 2 Ð Ð Ð 2 Ð Ð Ð Ð Ð Ð Ð Ð 2 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ? d D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D РРРРРРРРРРг

A

R камеÑе конвекÑии пÐðñÐðÐ Ð ° D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ° D o d D Đ Ðі D Ð¾Ñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Dd ° dd ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпРprvky »D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D

A

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± N, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nd ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð.

A

|

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð ñ Ð Ð Ð . A |

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð ° Pokračovat. Dd ° dd ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпРprvky »D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ððððð 60ñððð ° ° Ðμñ 60-70% D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð ° Ð

A

R камеÑе конвекÑии D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ?

A

R камеÑе конвекÑии Ð ° Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ² ¿Đ d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð¾ ° ð ð ð ð ·¾¾¾ ð ð ð ð ·¾¾¾ ð ð ð · ·¾ ð ð ð · · ð¾¾ð² ð¾ñ ¸¸¸ · · · · »ñ» ñ »ñ »ðμ𽸸¸ Dd ° dd ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпРprvky »D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D

A

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидкоѾм Ñоом

A

|

СÑема пеÑедаÑи Ñепаа камеÑе конÐ. A |

R камеÑе конвекÑии пÐðÐðÐð² Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð d D D a D a D a D a D a D a D o d D Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв D a D a D a D a D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60-70% D D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð Ð Ð Ð

A

R камеÑе конвекÑии Ð ° Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ² ¿Đ d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ A |

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð¾ ° ð ð ð ð ·¾¾¾ ð ð ð ð ·¾¾¾ ð ð ð · ·¾ ð ð ð · · ð¾¾ð² ð¾ñ ¸¸¸ · · · · »ñ» ñ »ñ »ðμ𽸸¸

A

|

rh. 1-гоÑелка. 2 - límec 3-змеевики. A |

Zjednodušený výpočet radiační komory

Účelem tohoto kroku výpočtu je určit teplotu spalin opouštějících topeniště a skutečnou tepelnou hustotu povrchu sálavých trubic.

Teplota spalin opouštějících pec se zjistí metodou postupné aproximace (metodou iterací) pomocí rovnice:

,

kde qR a qrk — tepelné namáhání povrchu sálavých trubic (skutečné) a způsobené volnou konvekcí, kcal/m2h;

HR — topná plocha sálavých trubic, m2 (viz tabulka 2);

HR /Hs - poměr povrchů v závislosti na typu topeniště, na druhu a způsobu spalování paliva; přijmout HR /Hs = 3,05 ;

je průměrná teplota vnější stěny sálavých trubic, K;

- koeficient pro topeniště s volnou svítilnou = 1,2;

Ss \u003d 4,96 kcal / m2 hK - koeficient záření zcela černého těla.

Podstatou výpočtu iterační metodou je, že nastavíme teplotu spalin TP, která je v rozmezí 10001200 K a při této teplotě určíme všechny parametry zahrnuté v rovnici pro výpočet TP. Dále tato rovnice vypočítá TP a porovná přijatou hodnotu s dříve přijatou hodnotou. Pokud se neshodují, výpočet se obnoví přijetím TProvna té, která byla vypočtena v předchozí iteraci. Výpočet pokračuje až do uvedených a vypočtených hodnot TP neodpovídají s dostatečnou přesností.

Pro první iteraci vezmeme TP = 1000 K.

Průměrné hmotnostní tepelné kapacity plynů při dané teplotě, kJ/kgK:

; ;

; ; .

Výhřevnost spalin při teplotě TP = 1000 K:

kJ/kg.

Maximální teplota spalin je určena vzorcem:

,

kde T je snížená teplota produktů spalování; T = 313 K;

T = 0,96 - účinnost pece;

NA.

Průměrné hmotnostní tepelné kapacity plynů při teplotě Tmax, kJ/kg K:

; ;

; ; .

Výhřevnost spalin při teplotě Tmax:

kJ/kg.

Výhřevnost spalin při teplotě TPáni.:

kJ/kg.

Poměr přímé návratnosti:

Skutečné tepelné namáhání povrchu sálavých trubic:

kcal/m2h.

Teplota vnější stěny obrazovky se vypočítá podle vzorce:

,

kde 2 = 6001000 kcal/m2hK je součinitel prostupu tepla ze stěny do ohřívaného produktu; přijmout 2 = 800 kcal/m2hK;

- tloušťka stěny trubky, = 0,008 m (2, tabulka 5);

= 30 kcal/mchK je součinitel tepelné vodivosti stěny potrubí;

rozzlobený / rozzlobený - poměr tloušťky ke součiniteli tepelné vodivosti usazenin popela; pro kapalná paliva rozzlobený / rozzlobený = 0,002 m2hK/kcal (2, str. 43);

C je průměrná teplota ohřívaného produktu;

NA.

Tepelné namáhání povrchu sálavých trubic, způsobené volnou konvekcí:

kcal/m2h.

Takže teplota produktů spalování opouštějících pec:

NA.

Jak vidíte, vypočítané TP neodpovídá hodnotě přijaté na začátku výpočtu, proto výpočet opakujeme, přičemž TP = 1062,47 K.

Výsledky výpočtu jsou prezentovány ve formě tabulky.

Tabulka 3

|

iterační číslo |

já |

Tmax, NA |

imax, |

, |

, NA |

, |

Tp, NA |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Vypočítáme množství tepla přeneseného do produktu v radiační komoře:

kJ/h

Obr.3. Schéma sálavé komory trubkové pece:

I - suroviny (vstup); II - surovina (výkon); III - produkty spalování paliva; IV - palivo a vzduch.

Závěry: 1) vypočítat teplotu spalin opouštějících pec metodou postupné aproximace; jeho význam TP = 1045,81 K;

2) skutečná tepelná hustota povrchu sálavých trubic v tomto případě byla qR = 24798,7 kcal/m2h;

3) porovnání získané hodnoty skutečné tepelné hustoty s přípustnou hodnotou pro tuto pec qpřidat.= 35 Mcal/m2h (viz tabulka 2), můžeme říci, že naše pec je podvytížená.

Kutilská výroba

Sušení dřeva soukromým způsobem vyžaduje speciální komoru, kterou si můžete vyrobit sami. Pokud musíte postavit sušičku dřeva vlastníma rukama, musíte na pozemku vyčlenit pro instalaci plochu asi 10 m2. Budete potřebovat beton na základ, materiál a tepelnou izolaci stěn, montážní pěnu, ventilační systém, kotel a pomocná zařízení.

Etapy výstavby

Konstrukce minisušičky se skládá z po sobě jdoucích fází:

- příprava základu pro instalaci;

- zdění;

- tepelná izolace;

- montáž střechy a dveří;

- instalace na strop radiátorů a ventilátorů;

- instalace kotle při dodržení bezpečnostních předpisů, pokládka potrubí.