Kobbersvejsemetoder

De negative egenskaber ved kobber, der forhindrer svejsning, omgås på mange måder ved hjælp af forskellige forbrugsstoffer og udstyr. Ikke alle kan anvendes derhjemme, men nogle er ganske overkommelige.

Svejsning af kobber med argon

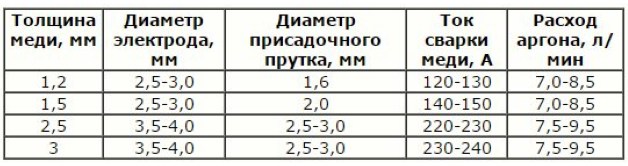

På denne måde svejses kobber ved en semi-automatisk eller manuel argon-bue metode. Arbejdet udføres med jævnstrøm med jævnpolaritet. Dens værdi er sat ud fra, at der kræves 100 A for hver millimeter tykkelse.Værdien kan justeres under drift, afhængigt af metallets sammensætning. Ved svejsning af kobber med argon bør gasstrømningshastigheden ikke overstige 10 l/min.

Som sparteltråd kan du bruge kobbertråde eller kabelkerner, renset for isolering og lak. Det føres langs kanten af svejsebassinet foran elektroden, så metallet ikke klæber til det under smeltning. For emner med en tykkelse på mindre end 0,5 cm er forvarmning ikke nødvendig.

Oftest svejses kobber med kulelektroder, da wolframelektroder ofte skal skiftes. Billetter med en tykkelse på mere end 1,5 cm er forbundet med grafitelektroder. Tilladt udhæng af elektroden er ikke mere end 7 mm, lysbuens længde er 3 mm. I modsætning til andre metoder kan svejsning af kobber med argon kvalitativt forbinde lodrette samlinger.

https://youtube.com/watch?v=CCtzoyyn120

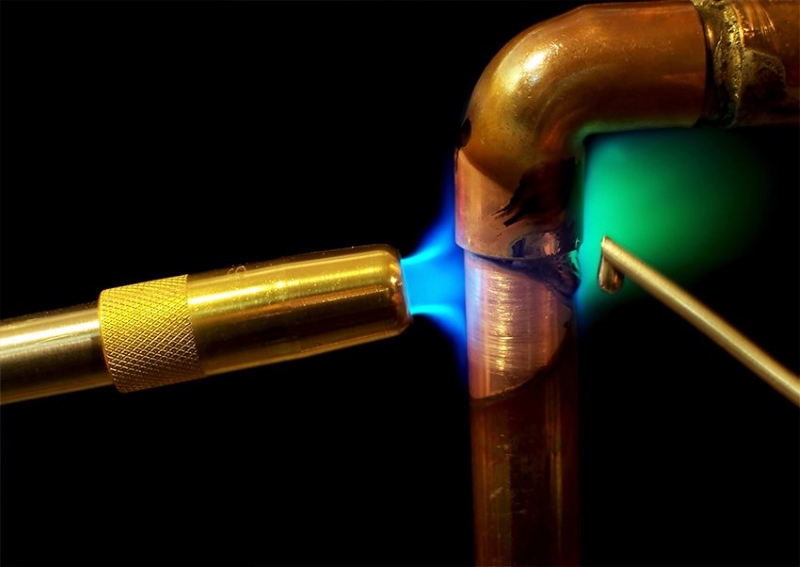

Gassvejsning

Denne teknologi kræver ikke sofistikeret udstyr som for argon-bue-teknologi. En lommelygte og en flaske acetylen er nok. For at sikre processens normale flow kræves en gasstrømningshastighed på 150 l/t for emner op til 10 mm tykke, mere end 200 l/t. For at bremse afkølingen af emnet er de dækket med pladeasbest på begge sider. Diameteren af fyldtråden er valgt lig med 0,6 af metaltykkelsen, men ikke mere end 8 mm.

Ved gassvejsning af kobber rettes flammen vinkelret på samlingen. I dette tilfælde er det nødvendigt at sikre, at tråden smelter før basismetallet. For at reducere sandsynligheden for varme revner udføres arbejdet uden stop. Den færdige fuge smedes uden opvarmning, hvis delene er tyndere end 5 mm, eller ved en temperatur på 250⁰C, når de er tykkere. Derefter udføres udglødning ved 500⁰C og afkøles hurtigt med vand.

Manuel lysbuesvejsning

På denne måde forbindes emner med en tykkelse på mere end 2 mm ved hjælp af forbrugselektroder og jævnstrøm med omvendt polaritet. Processen adskiller sig praktisk talt ikke fra stålsvejsning, kun elektroden udføres uden tværgående vibrationer og opretholder en kort bue. Sømmen er dannet af frem- og tilbagegående bevægelser.

Til svejsning af kobber derhjemme er ANC-1 elektroderne anerkendt som de bedste, som kan bruges til at samle metal op til 15 mm tykt uden opvarmning. Polskfremstillede EC- og EG-mærker har lignende egenskaber. Når du reparerer et rør med en varm bærer, skal det tages i betragtning, at varmen og den elektriske ledningsevne af sømmene lavet ved denne metode er 5 gange mindre end kobber.

Strømstyrken og elektrodediameteren afhængigt af delenes tykkelse er angivet i tabellen:

|

Kobbertykkelse, mm |

Elektrode diameter, mm |

Nuværende værdi, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatisk dykket lysbuesvejsning

For at arbejde skal du bruge en svejsemaskine, der producerer veksel- og jævnstrøm. Fluxen påføres på begge sider af de sammenføjede emner. Svejsning under keramisk flux udføres med vekselstrøm, for resten etableres omvendt polaritet. For at forbinde dele, der er tyndere end 10 mm, anvendes almindelige flusmidler. Tykkere emner koges under tørre granulerede.

Svejsning udføres i én omgang ved hjælp af en kobberfyldtråd. Hvis egenskaberne for termisk og elektrisk ledningsevne ikke er vigtige, erstattes den med bronze for at øge styrken af forbindelsen.For at sømmene kan skabes samtidigt på begge sider, lægges fluxpuder ud på foringen under samlingen.

Når man arbejder med kobber og dets legeringer, frigives giftige gasser. Zink fordamper fra messing ved kraftig opvarmning og danner et giftigt oxid. Derfor er det nødvendigt at arbejde i åndedrætsværn og beskyttelsestøj i rum med udsugning.

Klargøring af dele til svejsning

Uanset metode skal kobberemner renses for snavs, efterfulgt af affedtning. Oxidfilmen fjernes med en metalbørste eller finkornet sandpapir med forsigtige bevægelser, så der ikke kommer dybe ridser. Rengøring anbefales at afsluttes ved at bejdse de dele, der skal svejses, og tråden i en vandig opløsning af salpetersyre, saltsyre eller svovlsyre. Skyl derefter med frisk vand og tør med varm luft.

Fra kanterne af emnerne med en tykkelse på 0,6 - 1,2 cm fjernes affasninger, så der opnås en vinkel på 60 - 70⁰ mellem dem. Ved svejsning på begge sider reduceres den til 50⁰. Hvis tykkelsen af delene er mere end 12 mm, skæres kanterne i form af bogstavet X til tovejsforbindelse. Hvis dette ikke er muligt, lav et dybt V-snit. Men for at fylde samlingen vil der kræves flere forbrugsstoffer og tid, da kobber skal svejses med en bred søm.

For at forhindre deformationer under krympning mellem emnerne, afhængigt af tykkelsen, efterlades et mellemrum på 0,5 - 2 mm. For at holde dens bredde uændret langs fugens længde, gribes delene med intervaller på 30 cm. Når sømmen bringes til en midlertidig fuge, slås den ned med en hammer, ellers vil fugen være defekt på dette sted.

For at forhindre kobber i at flyde til bagsiden placeres plader af stål eller grafit 4–5 cm brede under samlingen.For at kompensere for termisk udvidelse forvarmes delene til 300–400⁰C. Når du arbejder udendørs, har du brug for bærbare skærme, der beskytter mod vinden.

Kobbersvejsning

Kobbermaterialer anvendes under forhold med øgede krav til duktilitet og korrosionsbestandighed.

Svejsning af kobber udføres ved hjælp af forskellige produktionsområder, dekorative dele på grund af de øgede æstetiske egenskaber.

Materialets termiske ledningsevne er to gange højere end aluminiumslegeringer, der er mange måder at forbinde kobberprodukter på. Moderne teknologier gør det muligt at undgå varme revner, porøse formationer og anden manglende overholdelse af standarder under drift.

Kobbersvejsning

Svejsning af kobber og dets legeringer teknologi

Kobberlegeringer har i modsætning til den rene type metal en reduceret termisk ledningsevne, som et resultat af, at en forhøjet temperatur ikke er påkrævet.

Der er flere typer legeringer, den bedste mulighed er iltfrit kobber. Kobbersvejseteknologi indebærer brug af færdige produkter.

Før svejsning fremstilles dele af passende størrelse, for komponenter op til 18 mm lange, er affasningskanter forberedt.

Ved højvolumenoperationer opnås bearbejdningshastigheden ved at bruge en beveler, der er i stand til at bearbejde delen til den ønskede form.

Desuden renses fugerne grundigt for snavs og oxidation, for at undgå dannelse af defekter. Svejsning af kobber foregår i et miljø, der er beskyttet mod ilt, til dette anvendes aluminiumslegeret tråd med tilsætning af fosfor.

Den del, der er renset for urenheder, kræver forvarmning, ellers vil fluxlaget spredes ujævnt langs sømmene.

buesvejsning

Højkvalitetsproduktion udføres ved hjælp af elektroder, buelængden er ikke mere end 5 mm. Forbindelsen af pulsbuemetoden giver dig mulighed for at producere forskellige sømme, brug tyndt metal. I vanskelige situationer, for at undgå brud og dannelse af revner, lægges der vægt på, hvilket bidrager til pålidelig fastgørelse af dele.

Sådan tilberedes kobbermåder

At opnå en garanteret forbindelse sker ved at bruge forskellige metoder til at forbinde noder. Til docking bruges:

- gasapparater;

- inverter;

- halvautomatisk;

- værktøj til manuel lysbuesvejsning.

Forbindelsen er lavet med forbrugsbare og ikke-forbrugbare trådelektroder, i automatisk eller manuel tilstand ved hjælp af flux. Når man arbejder med materialer med stor diameter, anvendes elektroslagmetoden.

Kobbergassvejsning

Inverterforbindelsesmetoden indebærer tilstedeværelsen af en metalsmelteanordning af høj kvalitet. En bred vifte af produkter præsenteres på byggehandelsrækkerne, så du kan vælge et værktøj til det relevante sted. Blandt andre er det værd at bemærke grafitelektroder, som gør det muligt at fremstille håndværk ved forskellige temperaturforhold.

Svejsebesvær

Det er nødvendigt at følge mestrenes anbefalinger, fordi. metal adskiller sig i egenskaber fra andre komponenter. De vigtigste vanskeligheder og punkter, der opstår i processen:

- Flydende fluiditet komplicerer forbindelsen af sømme i lodret position. I den nederste position udføres svejsning ved hjælp af et afstandsstykke, lodrette værker er tilgængelige i kortvarig tilstand.

- En høj grad af varmeledningsevne af materialet vil kræve brug af metoder til fjernelse af varme fra dockingzonen.

- Lineær ekspansion under opvarmning påvirker den øgede tendens til deformation, dannelsen af revner.

Du bør også huske på evnen til at optage ilt og brint, når de udsættes for høje temperaturer. Tendensen til at oxidere kræver brug af specielle geler bestående af silicium, fosfor eller mangan.

, vælg venligst et stykke tekst og tryk på Ctrl+Enter.

Vanskeligheder ved smeltesvejsning af aluminium- og kobberprodukter

kobber med aluminium er ret vanskeligt at fremstille ved smeltesvejsning.

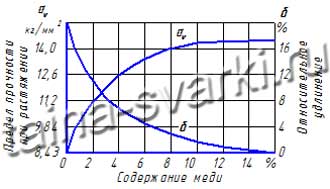

Dette sker på grund af det faktum, at sammensætningen af det smeltede metal er praktisk reguleret

umuligt, og den svejste samlings mekaniske egenskaber afhænger stærkt af indholdet

der er kobber i, dette ses tydeligt på diagrammet (se figuren til venstre).

Hvis indholdet af kobber-aluminiumlegering overstiger 12%, er trækstyrken

holder op med at stige under spænding, og viskositeten af legeringen og dens korrosion

holdbarheden falder kraftigt. Derfor, når kobberindholdet i svejsemetallet

mere end 12%, bliver leddet meget skørt og tilbøjeligt til

revnedannelse efter svejsning.

Praktisk forskning i svejsning af aluminium og kobber ved hjælp af kul

elektrode gav ikke positive resultater. Forbind kobber og aluminium

hjælp af fusion svejsning er mulig, hvis det smelter, vil det hovedsageligt

aluminium. Ofte brugt, den såkaldte "slot" forbindelse,

hvor det er muligt.

"Castle" forbindelse af aluminium og kobber

"Slot"-forbindelsen (se figuren til venstre) er som følger. På den

plade af aluminium, pos.1 pålægge en kobberpude pos.2 og skolde den på

hele omkredsen med en svejset søm, flugter med overlejringen. Dernæst overflade

pos.3, som forbinder svejsningerne aflejret rundt om kobberbeklædningens omkreds.

Således er noget som en aluminiumslegeringslås lært. Svejseproces

skal fremstilles med formende grafitstrimler.

Aluminium og kobber svejsetilstande

Metoderne til svejsning af aluminium med kobber ligner meget

aluminium svejsetilstande. Arten af svejsestrømmen - direkte, direkte

polaritet. Støbejernsstænger bruges som fyldmateriale.

aluminium med en diameter på 12-20 mm for tykkelsen af aluminium 29-30 mm og kobber 10 mm. Svejsekraft

strøm 500-550A. Spændingen af den elektriske lysbue er 50-60V, og dens længde er 20-25 mm. Til

svejsning vælges grafitelektroder med en diameter på 15-20 mm.

Egenskaber ved kobbersvejsning

Processen med at arbejde med kobberprodukter afhænger i høj grad af tilstedeværelsen af forskellige urenheder (bly, svovl osv.) i dens sammensætning. Jo mindre procentdelen af sådanne urenheder vil være indeholdt i metallet, jo bedre vil det blive svejset.Når du arbejder med kobber, er det nødvendigt at tage højde for følgende funktioner:

- Øget oxidation. Under varmebehandling af dette metal med oxygen opstår der revner og sprøde zoner i nærsvejsningszonen.

- Absorption af gasser i den smeltede tilstand af kobber fører til dannelsen af en svejsning af dårlig kvalitet. For eksempel danner brint, der kombineres med oxygen under metalkrystallisation, vanddamp, som et resultat af, at der opstår revner og porer i varmebehandlingszonen, hvilket reducerer svejsningens pålidelighed.

- Stor varmeledningsevne. Denne egenskab af kobber fører til det faktum, at dets svejsning skal udføres ved hjælp af en varmekilde med øget effekt og med en høj koncentration af termisk energi i svejseområdet. På grund af det hurtige varmetab falder kvaliteten af dannelsen af sømmen, og muligheden for dannelse af sagning, underskæringer osv. i den øges.

- En stor lineær ekspansionskoefficient forårsager betydelig krympning af metallet under størkning, som et resultat af hvilket varme revner kan dannes.

- Når temperaturen stiger over 190°C, falder styrken og duktiliteten af kobber. I andre metaller, når temperaturen stiger, sker der et fald i styrke med en samtidig stigning i duktiliteten. Ved temperaturer fra 240 til 540°C når kobbers duktilitet sin laveste værdi, som et resultat af, at der kan dannes revner på overfladen.

- Høj fluiditet gør det umuligt at udføre ensidig svejsning af høj kvalitet på vægt. For at gøre dette skal du desuden bruge pakninger på bagsiden.

Egenskaber ved kobbersvejsning ved argon-bue metode

Selve kobber, samt legeringer baseret på det, er tilstrækkeligt stærkt termisk ledende materialer, som blandt andet også har høj elektrisk ledningsevne, samt høj korrosionsbestandighed både under påvirkning af eksterne faktorer og i forhold til intrakrystallinsk korrosion.

Smeltepunktet for kobber i sin rene form er 1083 ° C, og i tilfælde af tilsætning af forskellige legerende kemiske forbindelser kan denne indikator skifte til den ene eller den anden side.

Svejsning udføres oftest ved hjælp af argon-bue-metoden ved at bruge en ikke-forbrugbar elektrode med jævnstrøm. En stang lavet af rent kobber eller dets legeringer bruges som fyldmateriale. Dette giver dig mulighed for at opnå maksimal kvalitet af sømmen, såvel som dens pæne udseende.

Hvis materialerne er valgt forkert, begynder kobberet i svejsebassinet at koge, hvilket forårsager dannelsen af et stort antal porer i den resulterende søm, og selve samlingen bliver skør og kan kollapse under drift.

Karakteristiske træk ved kobber

Kobber er i stand til at lede varme seks gange mere end almindeligt jern. På grund af dette skal svejsning udføres med øget termisk energi, og i nogle tilfælde er endda forvarmning af basismetallet mulig.

Under normale forhold er kobber inert, men i opvarmningsprocessen reagerer det med ilt, brint, fosfor og svovl. Oxygen er i stand til at oxidere kobber ved høje temperaturer, og over 900 ° C stiger oxidationshastigheden betydeligt. Dette skyldes det faktum, at den oprindelige sammensætning af kobber indeholder oxygen i en bundet tilstand. Kobberoxid danner et eutektikum med et lavere smeltepunkt (1065 °C). Smeltepunktet for kobber er 1085 °C. Derfor forværrer ilten, der er indeholdt i det, dens positive ydeevne.

Teknologi til kobbersvejsning ved argon-bue metode

Fra et teknologisk synspunkt er argon-buesvejsning af kobber, ligesom andre typer svejsning, opdelt i tre faser:

- forberedende. På dette stadium er det nødvendigt at rense overfladerne, der skal svejses, for oxider, snavs og affedtning.Efter at have udført disse arbejder, skal du kontrollere dem for renhed og tilstand, og om nødvendigt rengøre dem manuelt eller med et elværktøj, og gentag derefter processen med at rense fra oxider og affedtning;

- faktiske fase af svejsning;

- det sidste trin, hvor kvaliteten af svejsningen kontrolleres efter stripning fra størknede dråber af smeltet metal, samt visuel kvalitetskontrol af svejsningen for synlige porer.

På selve svejsningsstadiet skal følgende trin udføres:

- hvis vi taler om reparation af ethvert kobberprodukt, er det nødvendigt at lave et snit langs revnen, der er opstået, så kanterne af et sådant snit går ud over revnen. Dette vil gøre det muligt at undgå udseendet af nye revner uden for det reparerede område;

- lysbuen antændes kun i kantsektionen, hvilket vil undgå forbrændinger af det metal, hvorfra hele produktet er lavet, og vil reducere de rensede områder;

- påfyldningstråden eller -stangen skal føres foran brænderen, så de føres jævnt ind i svejsebassinet;

- svejsebrænderens bevægelser skal være så jævne som muligt og holde en konstant afstand fra wolframelektroden til svejsebassinet;

- Afhængigt af tykkelsen af delene, der skal svejses, kan brænderen bevæge sig langs den skabte søm på forskellige måder: i en lige linje, hvis tykkelsen af delene er lille, eller i et zigzag-mønster, hvis delene er tykke. Hvis der udføres tværgående bevægelser, er dette fyldt med en stigning i dybden af indtrængning af kanterne og ændringer i dannelsen af svejsningen;

- hvis tyndvæggede dele svejses, så for at undgå metalforbrændinger er det nødvendigt at gøre sømmene korte og mellem dem at tage pauser i tide, så metallet afkøles;

- hvis delene er samlet uden mellemrum, er det muligt at svejse uden brug af tråd eller stang. Men i dette tilfælde bør du ikke overophede metallet for at undgå indsynkning af svejsebassinet;

- i slutningen af svejsningen er det nødvendigt at trække brænderen glat tilbage, hvilket forlænger svejsebuen, hvilket vil reducere svejsekrateret;

- hvis enheden har funktionen til at svejse sømkrateret, så er det muligt at forenkle processen med at afslutte svejsning;

- efter at svejsningen er afsluttet, er det nødvendigt at opretholde forsyningen af beskyttelsesgas i nogen tid (op til tredive sekunder). Dette vil holde kølesvejsningen i en sky af gasafskærmning og undgå indtrængning af omgivende luftprodukter i det smeltede metal, hvilket vil bevare kvaliteten af svejsningen.

Vanskeligheder ved at svejse kobber med rustfrit stål

Tilstedeværelsen af brint og dets frigivelse til atmosfæren har indflydelse på det endelige resultat af svejsning med rustfrit stål. Det kan forårsage kobberporøsitet og efterfølgende danne en revne i svejsningen. Brints opløselighed afhænger af temperaturen og partialtrykket i atmosfæren af beskyttelsesgasser. Under krystallisation opløses brint i kobber dobbelt så hurtigt som i andet jern.

Svovl i kobber er til stede op til 0,1%, det opløses i flydende form, men er uopløseligt i fast kobber. Det har ingen væsentlig effekt på kvaliteten af svejsningen.

På grund af de ovennævnte egenskaber er der visse vanskeligheder ved at svejse kobber til rustfrit stål:

- forskellig kemisk sammensætning. Brint og oxygen i kobber kan reducere kvaliteten af svejsningen betydeligt.

- Forskellige koefficienter for termisk ledningsevne (i rustfrit stål er det meget lavere).

- Forskellige temperaturforhold ved smeltning: rustfrit stål smelter ved 1800 °C og kobber ved 1085 °C, og reagerer aktivt med atmosfæriske gasser.

- Opløsningskoefficienten for kobber i rustfrit stål har maksimalt 0,4%.

- Under dannelsen af en svejsning mellem stål og kobber dannes en skarp grænse på grund af overmætning af indeslutninger fra stål.

- Der er mulighed for dannelse af et lag med mikrorevner i stålet, som bliver fyldt med kobber.For at undgå dette er det nødvendigt at flytte svejsebuen lidt ind på kobberdelen: på denne måde føres kobbersmelten ind i svejseområdet.

Det er lettere at svejse rustfrit stål med rent kobber end med yderligere indeslutninger. En sådan sammensætning uden urenheder er mindre almindelig, derfor er valget af svejsemetoden og den grundlæggende teknologi i svejseprocessen den samme som for andre ikke-jernholdige metaller.

Generelle karakteristika for kobberlegeringer

Rent kobber er ret sjældent. Dette skyldes flere årsager. For det første har et sådant materiale en høj pris, og for det andet er det kendetegnet ved utilstrækkelig styrke. De vigtigste kobberlegeringer, der findes i dag, er:

- bronze;

- Messing.

Messing er en legering af kobber og zink. Derudover kan yderligere komponenter (nikkel, silicium osv.) tilføjes til sådanne legeringer for at forbedre styrkeegenskaber og modstandsdygtighed over for kemikalier.

Bronzer er metaller, der opnås ved at blande kobber med tin, aluminium, silicium og andre komponenter, hvis zink ikke er et legeringselement. Der er to hovedgrupper af denne legering:

- Tin;

- Særlige, der indeholder krom, aluminium, nikkel, beryllium, cadmium, mangan som urenheder.

Lidt teori

Kobber og dets legering (bronze og nikkel) bruges i mange industrier på grund af elektrisk og termisk ledningsevne, anti-korrosion. Materialets smeltepunkt er 1083°C. Den termiske ledningsevne af rent kobber er 2 gange højere end for aluminium, derfor er en god opvarmning af metallet nødvendig ved svejsning med argon.

Kobber og legeringer er opdelt i flere kvaliteter. For at opnå en svejset samling af høj kvalitet er det bedre at bruge deoxideret eller iltfrit kobber, de har lidt ilt.

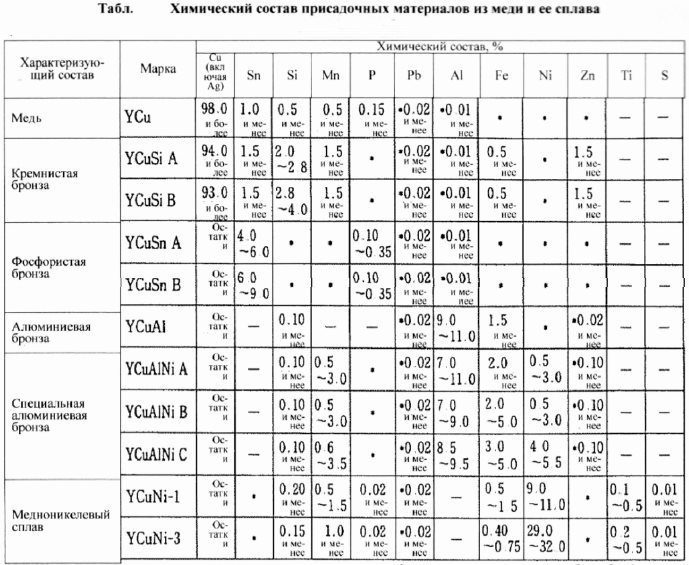

De vigtigste fyldstofsammensætninger til svejsning af kobber med argon er præsenteret i tabellen.

Men i praksis bruges der normalt lignende metaller i sammensætning (som kan findes i et hjemmeværksted).

For bedre smeltning og sammensmeltning af metal anvendes også stænger med en tynd belægning af fluxlaget.

Materiale forberedelse (rengøring)

Svejsning af kobber med argon kan ikke udføres uden grundig rengøring af materialet. Ethvert slibende værktøj tages, og det svejsede område renses til en glans. Yderligere, ved hjælp af ethvert opløsningsmiddel, affedtes materialet.

Materialeforberedelse er en vigtig procedure

Tag en ansvarlig tilgang til rengøring af kobberprodukter - dette påvirker kvaliteten af forbindelsen.

For at undgå defekter (ikke-smeltende, slaggeindeslutninger), forvarm materialet til en temperatur på 350-600°C. Temperaturforskellen afhænger af basismetallet, spartelmassen og rillen. Bestemt af erfaring.

Video: hvordan man forbereder en revne ved en gaskobberradiator til svejsning.

Argon svejsning (TIG-tilstand)

Denne teknologi, ifølge svejsere, er den bedste, sømmene er pæne og holdbare. Svejsning af kobber med argon udføres med en wolframelektrode ved jævnstrøm. Men med en legering af aluminiumsbronze er det bedre at oprette en forbindelse på vekselstrøm.

Enhedens aktuelle indstillinger vælges afhængigt af produktets tykkelse og elektrodens diameter. Tabel til hjælp:

Ud over argon kan nitrogen, helium og deres blandinger anvendes i sammensætningen af beskyttelsesgasser. Alle disse gasser har deres fordele og ulemper. Men argon er stadig mere efterspurgt til svejsning.

Fyldstænger vælges i henhold til materialets sammensætning. Men normalt, i et hjemmeværksted, bruges kobbertråde, udtrukket fra elektriske kabler eller en transformer. Tidligere blev kobberåren renset for lak med sandpapir og affedtet med et opløsningsmiddel.

Det er godt, hvis den udtrukne sparteltråd vil have et lavere smeltepunkt end det produkt, der er forberedt til svejsning.

Nogle tips fra erfarne svejsere:

- før altid tilsætningsstoffet foran brænderen;

- Argon svejsning til tykt kobber kan udføres uden fyldtråd;

- brænderen anbefales at køre i zigzag for at sikre bedre vedhæftning af metallet;

- tyndt materiale, så der ikke er forbrændinger, er det nødvendigt at lave mad med korte sømme med afbrydelser;

- hvis enheden ikke har funktionen "kraterfyldning", skal brænderen trækkes tilbage gradvist (forlænger buen);

- argon svejsning udføres i lodret og vandret position af sømmen.

Video: opvarmning og sammenføjning af kobber.

Kobberrørsvejsning

Ved tilslutning af kobberrør med argon sættes strømmen til en lille værdi. Svejsning udføres langsomt, i separate stykker af sømmen, med en overlapning på mindst 1/3. Påfyldningstråden skubbes til side af brænderens sidebevægelser. Princippet er enkelt:

- dryp - stræk;

- igen tilføje og strække.

Den bedste mulighed er at have en maskine med en pulssvejsefunktion. Strømmen kan indstilles mere, så fyldmaterialet smelter hurtigt. Indstil tiden mellem pulserne, så kobberet når at køle af efter pulsen er påført (brandbeskyttelse). Indstil også korrekt tidspunktet for funktionen - "kraterfyldning".

P.S. Svejsning af kobberrør eller flade produkter til hvert materiale kræver valg af strøm ved at stikke. Det er ønskeligt at udføre tests på materialer med lignende sammensætning. Ingen grund til at ødelægge den del, du besluttede at svejse.

En korrekt valgt strøm bør give god opvarmning og gennemtrængning af et kobberprodukt. Huller og porer bør ikke være. Held og lykke med teknologien!

Kobbermaterialer anvendes under forhold med øgede krav til duktilitet og korrosionsbestandighed. Svejsning af kobber udføres ved hjælp af forskellige produktionsområder, dekorative dele på grund af de øgede æstetiske egenskaber. Materialets termiske ledningsevne er to gange højere end aluminiumslegeringer, der er mange måder at forbinde kobberprodukter på. Moderne teknologier gør det muligt at undgå varme revner, porøse formationer og anden manglende overholdelse af standarder under drift.

Kontaktsvejsning af aluminium og kobber

Kontaktsvejsning af aluminium-kobbersamlinger anvendes med succes i den elektriske industri

til svejsning af alu-skinne med kobbertappe, og alu-tråde med

kobberspidser. Kondensator er meget udbredt i kabelindustrien.

svejsning af aluminium- og kobbertråde i henhold til de tilstande, der er angivet i nedenstående tabel:

| Svejset tråddiameter, mm | Kondensatorkapacitet, mikrofarad | Kondensatorspænding, V | Afstand mellem dele, mm | Oprørt kraft, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Lynstødsvejsning af aluminium og kobberrør

Fugesvejsning af aluminium- og kobberrør bruges hovedsageligt til køling

industri. I dette tilfælde bør man tage højde for det faktum, at aluminium under svejseprocessen

smelter meget mere end kobber, så den indstillede længde af aluminium

rør skal være længere end den krævede længde under hensyntagen til muligheden for genstrømning.

For at reducere mængden af grater på indersiden af rørene, anbefales det i

under svejsning blæses røret med nitrogen ved et tryk på ca. 0,25 atm. Luft

det er ikke tilrådeligt at bruge til dette formål, tk. den ilt den indeholder

bidrager til oxidationen af metallet.

Før du starter stødsvejsning, er rørene på en speciel enhed forstyrret

i en længde på 10 mm med en fortykkelse af væggene. Denne tilgang er nødvendig for at

ved bearbejdning af samlingen, opnå den tidligere huldiameter, fordi den var forvrænget

under afregning på svejsetidspunktet.

Fugebearbejdning består i at vende en fortykket overflade på en drejning

maskinen og rømme rørhullet. Til svejsning af kobber og aluminium

rør med en diameter på 10-30 mm og en vægtykkelse på 1,5-4 mm, følgende anbefales

svejsetilstande:

| Specifikt nedbørstryk, MN/m2 | 196-216 |

| Nedbørstrømtæthed, A/mm2 | 500 |

| Strømtæthed under reflow, A/mm2 | 240 |

| Gennemsnitlig smeltehastighed, mm/s | 12-15 |

| Sætningshastighed, mm/s | 100-120 |

| Aluminiumsrørs smelteværdi, mm | 8-10 |

| Betalingsbeløbet for et kobberrør, mm | 2-8 |

| Samlet mængde træk, mm | 3,5-5 |

| Svejsetid, s | 1,1-1,2 |

I leddets brud kan man observere indeslutning af aluminiumspartikler i kobber. Inklusioner

Kobber bliver ikke til aluminium.

Yderligere relaterede materialer:

|

Svejsning |

Gas bronzesvejsningKontakt kobbersvejsning Svejsning nikkel og nikkellegeringer Svejsning aluminium og dets legeringer |

Limning ved buesvejsning

For at opnå højkvalitetssømme bruges elektrisk svejsning ofte i produktionen og hjemme. Arbejdet udføres ved hjælp af kulstof, brandsikker wolfram og molybdæn, kobber eller bronze elektroder. For at beskytte mod dannelsen af kobberoxid anvendes en speciel flusmiddel eller belægning, som under påvirkning af høj temperatur danner en beskyttende atmosfære.

Generelle træk ved arbejdet:

Svejsning af kobberprodukter kræver mere strøm end ved arbejde med stål.

- brug en større strøm end når du arbejder med stål;

- forrensning af kanterne til en metallisk glans eller ætsning af dem med salpetersyre efterfulgt af skylning med vand;

- delene er tæt forbundet, så der ikke dannes huller;

- kanterne åbner ved 90 °;

- kanterne på pladerne, hvis tykkelse er fra 1 til 3 mm, er perle, fyldtråden bruges ikke;

- med en tykkelse på mere end 6 mm opvarmes delene til 300-400 ° C før svejsning;

- efter arbejde er sømmene og overgangszonerne smedet, og metal op til 6 mm er smedet koldt, tykkere - når det opvarmes til 200-300 ° C, er det umuligt at opvarme det højere, da metallet bliver skørt;

- delene udglødes derefter ved opvarmning til 550-600°C og derefter hurtig afkøling i koldt vand.

Anvendelse af kulelektroder

Arbejdstilstand:

En jævnstrøm med jævn polaritet anvendes, hvis spænding er 40-55 V, lysbuen under madlavning skal være 10-15 mm. Svejsning udføres uden forsinkelse så hurtigt som muligt ved hjælp af tråd lavet af rent (elektrolytisk) kobber eller bronze indeholdende en blanding af fosfor. Hældningen af elektroden skal være 70-80 °, stangen - 30 °. Additivet må ikke sænkes ned i svejsebassinet, det skal holdes mellem elektroderne og delene, så det smeltede kobber drypper ned i sømmen.

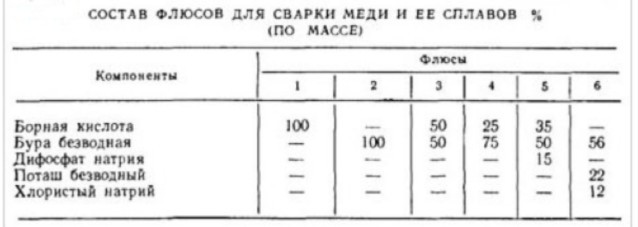

Sammensætning af beskyttende fluxer

Brug af metalelektroder

Elektroder til svejsning bruges af kobber eller bronze.

Til svejsning af kobber og dets legeringer bruges elektroder lavet af kobber eller bronze, som er belagt med et deoxidationsmiddel.

For at bagsiden af sømmen skal dannes bedre, udføres svejsning på en kobberforing. Tykkelsen af pladerne med denne metode bør ikke være mere end 4 mm. Det er også nødvendigt at omhyggeligt overvåge, at afstanden mellem foringen og delene ikke er mere end en halv millimeter.

Det er lettere at svejse dele ved at hælde under sømmen i foringsrillen det samme deoxideringsmiddel, som elektrodebelægningen er lavet af.

Arbejdstilstand

Ved madlavning bruges de samme flusmidler som ved madlavning efter lysbuemetoden. Flux #4 bruges med tråd, der ikke indeholder deoxidationsmidler.

En mere avanceret metode er brugen af BM-1 gasflux ved gassvejsning. Samtidig tages brænderspidsen et nummer mere for ikke at reducere opvarmnings- og tilberedningshastigheden.

Teknologien til svejsning af kobber og dets legeringer: bronze, messing - er meget forenklet med brugen af et specialdesignet apparat KGF-2-66, som suger det pulveriserede flusmiddel med acetylen og fører det direkte ind i brænderens flamme.

Efter sammenføjning, som ved buesvejsning, smedes og udglødes sømmen om nødvendigt.

Hvis svejseteknologien overholdes fuldt ud, opnås sømme af højeste kvalitet, hvilket sikrer pålidelig brug af produktet i hele driftsperioden.

Kobber er meget udbredt i opførelsen af tekniske systemer til moderne huse og lejligheder.På grund af dets pålidelighed, modstandsdygtighed over for korrosion, fleksibilitet og plasticitet, er det med succes brugt til vandforsyning, opvarmning, aircondition, køling og gasforsyning.

Kobbersvejsning er den mest holdbare forbindelse, der kan udføres både i industrielle og huslige forhold. Rent kobber smelter ved en temperatur på 1083 grader, men afhængigt af tilstedeværelsen af urenheder ændres både materialets fysiske og kemiske egenskaber.