Beskrivelse af den teknologiske proces

Udgangsmaterialet til rørvalsekomplekset er varmvalsede runde barrer med en ydre diameter på 140 og 160 mm og en maksimal længde på 9600 mm.

Seriestøbte emner med en ydre diameter på 200 mm (maksimal længde også 9600 mm) i kombination med varmvalsede runde emner med en ydre diameter på 140 mm kan bruges til at øge produktiviteten og forbedre udbyttet. Varerne kommer fra lageret.

I billetsave skæres råmaterialet til en længde på max. 4.200 mm og føres ind i ringovnen.

Efter opvarmning til den ønskede temperatur transporteres emnet til gennemboringsmøllen.

Ved udløbet af gennemboringsmøllen injiceres den hule barre med nitrogen-assisteret antioxidationspulver, og den hule barre transporteres derefter til PQF-valselinjen.

Indføringen af dornen i den hule barre udføres inden for linjen i aksen af PQF-valseværket. Dorncirkulationssystemet er designet til at køle dornene og smøre dem med grafit.

Indløbssiden af PQF Continuous Rolling Mill er forsynet med et hydroafkalkningssystem på ydersiden af muffen.

Røret valses på en 4-stands PQF-mølle med et hult barrereduktionsstativ.

Det hule emnereduktionsstativ, der er placeret foran det første PQF-stativ, er designet til at kalibrere den hule emnes ydre diameter og reducere mellemrummet mellem det hule emne og dornen.

PQF-processen er baseret på princippet om kontinuerlig valsning i en serie af 3-rulle stativer på en dorn, der bevæger sig med konstant hastighed gennem hele valsefasen.

Dornens hastighed beregnes i henhold til deformationsskemaet; den er lavere end hastigheden af ærmeudgangen fra det første stativ. Derfor bevæger materialet sig hurtigere end dornen, og friktionskræfterne mellem materialet og dornen er rettet i rulleretningen. Minimering af krydsstrømmen mod deformationszonen og fjernelse af røret fra dornen på linje tillader brugen af en meget lille afstand mellem standene.

Optimal materialestrøm tillader rulning ved højere hastigheder.

Lige på linie med PQF-møllen er der en udtræks- og kalibreringsmølle, bestående af 3 stativer, henholdsvis 3-vals type, designet til at fjerne muffen fra dornen.

Efter rulning trækkes dornen tilbage, fjernes ved hjælp af drejearme og føres ind i dorncirkulationssystemet.

Efter at have forladt ekstraktions- og dimensioneringsmøllen, sendes muffen på den tværgående transportør til forvarmningsinduktionsovnen.

Eftervalsningen af den opvarmede muffe udføres på en strækreducerende mølle udstyret med Carta automatiseringssystem til rørvalsning med optimerede indstillingsdata.

Røret, der kommer ud af strække- og reduktionsmøllen, afkøles i en vandstrålekøler. I batch-save skæres røret i længden.

I forfinishingslinjen passerer rørene gennem en glattemaskine, et hvirvelstrømstestsystem og en rørmarkeringsmaskine.

I overensstemmelse med de krævede standarder passerer rørene gennem den påkrævede finishlinje.

ingeniør- og lejerør

emballering, vejning og mærkning

kedelrør

affasning, hydraulisk test, ikke-destruktiv test

emballering, vejning og mærkning

oliefelt og gasrør

varmebehandling

affasning, hydraulisk test, ikke-destruktiv test

emballering, vejning og mærkning

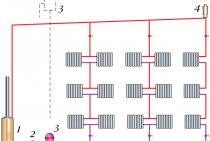

Kontinuerlig ovnsvejsning af metalrør

En strimmel af valset metal, der bruges som et emne til et fremtidigt produkt (også kaldet en strimmel) trækkes gennem en speciel ovn, hvor metallet opvarmes til en temperatur på 1300 ° C (den nøjagtige temperatur afhænger af stålkvaliteten).Efter opvarmning i ovnen blæses strimlernes kanter for at fjerne kalk og lokal temperaturstigning.

Derefter udsættes kanterne for yderligere blæsning, hvilket hjælper med at øge temperaturen til værdier, der tillader svejsning. I denne tilstand rulles metalstykket gennem kompressionsvalserne, hvor den endelige svejsning af røret finder sted. Valsede rør fremstillet på denne måde klassificeres som varmbearbejdede produkter.

Anvendelsesområde

"Seamless Pipe Defect Classifier" etablerer termer og definitioner, mulige interne og overfladedefekter på overfladen af varmtvalsede sømløse OCTG-rør i kulstof og legeret stål. De angivne illustrationer giver en klar idé om arten af de betragtede defekter.

Betingelserne fastsat af denne "Sømløse rørdefektklassificering" er obligatoriske til brug i alle typer dokumentation, der udvikles.

Der er én standardiseret term for hvert begreb. Brug af synonyme udtryk er ikke tilladt. Synonyme udtryk, der er uacceptable til brug, er angivet i standarden som reference og er markeret med mærket "Ndp".

Standardiserede udtryk udskrives med store bogstaver, og ugyldige synonymer udskrives med små bogstaver.

FORKORTELSER:

| TMK | – | OJSC Pipe Metallurgical Company. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Vyksa Metallurgical Plant" |

| CHTPZ | – | OJSC Chelyabinsk Rørvalseværk |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Metals soliditet

6.7.1 Rør af forsyningsgruppe B samt forsyningsgruppe A og E (in

tilfælde af rationering af midlertidig modstand) skal modstå testen

hydrostatisk tryk beregnet i henhold til formlen givet i GOST 3845,

ved tilladt spænding i rørvæggen svarende til 40 % af trækstyrken

for den angivne stålkvalitet, dog højst 20 MPa.

Producenten kan garantere evnen til sømløs

koldformede rør for at modstå det hydrostatiske testtryk

uden at teste. Rørenes evne til at modstå den hydrostatiske test

pres er leveret af produktionsteknologien af sømløs

koldbearbejdede rør.

I stedet for hydrostatisk trykprøvning af svejset

koldformede rør, kan producenten udføre kontinuitetstest

metalrør ved ikke-destruktive metoder.

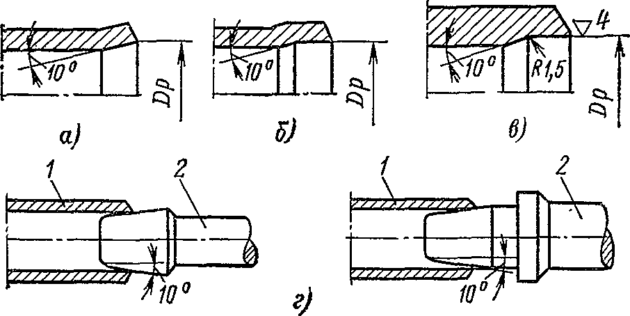

Koldvalsende fremstilling

Teknologien til fremstilling af stålrør ved koldvalsning består af to faser:

- indledende behandling;

- kalibrering.

indledende behandling. Den hule muffe afkøles efter gennemboring på møllen. Dens temperatur falder til værdier, hvorved metallet mister den nødvendige plasticitet til smedning eller gennemboring. I denne tilstand gennemgår produktet endelig behandling ved at trække gennem formningsrullerne. Metalstangen kan ikke kaldes kold, da dens temperatur er ret høj på grund af de deformationsbelastninger, som den udsættes for i valseværkets ruller.

Kalibrering. Før denne operation udsættes røret for udglødning (metallet opvarmes til en omkrystallisationstilstand). Dette gøres for at fjerne den spænding, der opstod i metallet efter valsning på møllen. Takket være udglødning opnår stålet den plasticitet og sejhed, der er nødvendig for kalibrering, alle mikrorevner elimineres, og rørvæggenes struktur bliver homogen.

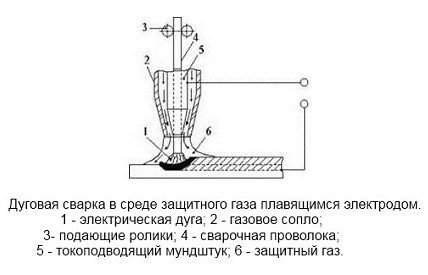

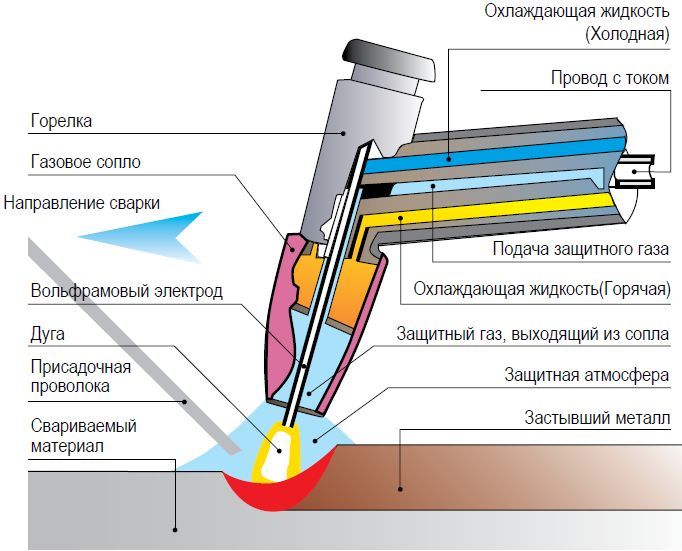

Gasafskærmet rørsvejsning

Oftest bruges denne metode til svejsning af højlegerede stålprodukter eller til fremstilling af rustfrie rør. I processen med at svejse et sådant metal på den sædvanlige måde ødelægges legeringselementerne, hvilket væsentligt forringer svejsningens kvalitet.

Valsede rør, i produktionen af hvilke der anvendes svejsning i en beskyttelsesgas eller elektrisk lysbuesvejsning, refererer til produkter fremstillet ved kold deformation.

Klassifikation

Produktklassificering udføres i henhold til tre hovedparametre:

- Sleeve produktionsmetode;

- Teknologi til at rulle en ærme ind i et rør;

- Metode til den endelige dannelse af produktets diameter og profilvægtykkelse.

Teknologi til at rulle en ærme ind i et rør

Samtidig præger metoden til at rulle ærmet i videst muligt omfang produktionsprocessen. Afhængigt af det angives navnet på produktionsbutikkerne og rørvalseenhederne.

Måder at få et ærme på

Forskellige metoder kan bruges til at få et ærme. Blandt dem er piercing på en presse, piercing på en krydsvalsemølle, presserullepiercing, kombineret piercing på en presse og en krydsvalsemaskine.

ærmerulningsteknologier

Til dato, i produktionen af varmtvalsede rør i henhold til GOST 8732-78, er den mest almindelige teknologi brugen af automatiske valseværker.

Deres brug giver følgende fordele:

- Forskellige udvalg af færdige produkter;

- Høj ydeevne;

- Automatisering af produktionsprocessen;

- Højt niveau af mekanisering af produktionen.

Forskellige rør

Ved hjælp af sådant produktionsudstyr er det muligt at opnå rør med små (op til 150 mm), mellemstore (op til 250 mm) og store (400 mm og mere) diametre.

Produktion af tykvæggede sømløse rør

Til fremstilling af tykvæggede rør anvendes valsemetoden på en pilgrimsmølle. Det vigtigste anvendelsesområde for produkter fremstillet på denne måde er olieraffinering og olieindustrien.

Udvalget af valsede produkter af denne type er repræsenteret af følgende typer produkter:

- Små profilrør (vægtykkelse fra 2,5 til 4 mm, diameter - ikke mere end 114 mm, produktlængde - op til 60 m).

- Medium (længde - op til 40 m, tykkelse - 5-8 mm, diameter - op til 325 mm).

- Stor (længde - op til 36 m, tykkelse - 6-10 mm, diameter - op til 700 mm).

Langsgående valsning på en kontinuerlig mølle

Kontinuerlig valsning anses for at være den mest effektive metode til fremstilling af sømløse varmvalsede rør. Den kan bruges til fremstilling af valsede produkter med en diameter på 16 til 350 mm og en vægtykkelse på 2 til 25 mm. Oftest bruges lavlegerede og kulstofstål til produktion af valset stål i overensstemmelse med GOST 8732-78, sjældnere - højlegerede.

Skrueformet rullende

Skruerulning bruges på gennemborings-, rulle- og kalibreringsvalserne på rørrulleenheden. Sådanne maskiner er kendetegnet ved høj manøvredygtighed, men samtidig er de dårligere i produktivitet end udstyr med en kontinuerlig mølle.

Når du bruger denne metode, er det ikke nødvendigt at udskifte ruller, når du skifter til produktion af varmvalsede formede rør med en anden diameter, hvilket i høj grad forenkler processen. Denne teknologi bruges hovedsageligt til fremstilling af varmvalsede stålrør til lejeringe.

Produktion på reolmølle

Med denne produktionsmetode skubbes glassene med en dorn gennem en række rullebure. Denne teknologi bruges til at fremstille sømløse varmvalsede rør fra firkantede emner.På denne måde opnås rør med lille vægtykkelse med en diameter på ikke mere end 245 mm. Moderne udstyr fra udenlandske producenter tillader højstyrkeprodukter med en længde på op til 12 meter og en vægtykkelse på 2,5-10 mm.

Valget af produktionsmetode bestemmes af de krævede egenskaber og formålet med det færdige produkt. Moderne udstyr gør det muligt at opnå produkter af høj kvalitet, sikre overholdelse af GOST 8732-78 og samtidig reducere kontantomkostningerne til produktion af varmtvalsede og koldvalsede stålrør.

Varianter af rørmetal

Metalrør kan klassificeres efter brugsbetingelser, produktionsteknologi og korrosionsbeskyttelsesmetode.

Der er to hovedanvendelser: generelle formål og specialiserede. Stålrør til specielle formål er opdelt i følgende typer:

- til opvarmning, vand- og gasrør, der anvendes i bosættelser;

- metalrør til gastransport og olierørledninger, designet til at arbejde under højt tryk;

- produkter til borerigge;

- til den kemiske industri (skal have høj modstandsdygtighed over for korrosion);

- metalprodukter med et rektangulært eller formet tværsnit;

- leje.

Ved produktionsteknologi:

- elektrisk svejset rørvalsning med en lige søm;

- svejset stål med en spiralsøm;

- sømløs koldvalsning;

- problemfri varmvalsning.

Ifølge metoden til korrosionsbeskyttelse:

- rustfrit stål rullende;

- galvaniseret metal (på den ene eller begge sider);

- med polymerbelægning.

Relateret video: Rørrullning

https://youtube.com/watch?v=bJlMDTRYvBY

Et udvalg af spørgsmål

- Mikhail, Lipetsk — Hvilke skiver til metalskæring skal bruges?

- Ivan, Moskva - Hvad er GOST for metalvalset stålplade?

- Maksim, Tver — Hvad er de bedste stativer til opbevaring af valsede metalprodukter?

- Vladimir, Novosibirsk — Hvad betyder ultralydsbehandling af metaller uden brug af slibende stoffer?

- Valery, Moskva - Hvordan smeder man en kniv fra et leje med egne hænder?

- Stanislav, Voronezh — Hvilket udstyr bruges til produktion af galvaniserede stålluftkanaler?

Elektrisk lysbuesvejsning af valsede rør

Fremstillingsteknologien ved hjælp af elektrisk svejsning gør det muligt at fremstille produkter med en minimal vægtykkelse og en stor diameter. De fleste valsede rør, især til lægning af gasrørledninger og vandforsyningsnet, fremstilles ved buesvejsning med flux. Fremstillingsprocessen for elektrisk svejset rørvalsning omfatter flere faser:

- valset metalplade får den nødvendige form ved at trække det gennem valseværkernes profilruller;

- som et resultat opnås stålstykker forberedt til svejsning;

- profileringsprocessen udføres ved hjælp af rullevalsning.

Polering er mere at foretrække til fremstilling af lige sømrør end kompressionsstøbning, som hovedsageligt bruges til fremstilling af store afrundede produkter.

I modsætning til metalprodukter med en lige søm udføres profileringen af spiralformede rørformede produkter på ærme- eller ulvretningsmøller. Efter formning svejses kanterne af stålemnerne ved hjælp af elektrisk lysbuesvejsning. Alt efter produkttype opstår der en lige eller spiralsvejsning på overfladen, som skal renses for bevillingen og afkøles.

Det afkølede produkt kalibreres. Derefter undersøges, ultralydsscannes og testes for modstand mod mulige belastninger. Endvidere foretages en afsluttende kontrol, og hvis der ikke konstateres fejl, sendes produkterne til salg.

Fremstillingsstandarder

Produktionsteknologien og egenskaberne for færdige produkter skal opfylde kravene i lovgivningsmæssig dokumentation.Følgende standarder gælder for dette produktionsområde:

- GOST 8731-74 - regulerer egenskaberne af varmvalsede universalvalsede produkter fra legeret og kulstofstål;

- GOST 9567, GOST 8732 - etablere rørstørrelser og acceptable parameterafvigelser;

- GOST 8732-78 - definerer sortimentet af varmvalsede sømløse formede rør;

- GOST 21945-76 - regulerer egenskaberne af varmvalsede sømløse rør lavet på basis af titanlegeringer.

Titanium legering rør

Der er også andre reguleringsdokumenter, der definerer egenskaberne for varm- og koldvalsede produkter fremstillet ved hjælp af en bestemt teknologi.