Funktioner ved installationsarbejde

Ved opfyldning af renden bør der anvendes finkornet materiale, således at størrelsen af partiklerne let kan trænge ind mellem korrugeringsribberne. Størrelsen af partiklerne af jord, sten eller grus bør ikke overstige bredden mellem fremspringene på de korrugerede ribber.

Stumsvejseforbindelse. Svejset forbindelse er mulig på grund af Korsis-rørets store vægtykkelse og den tilstrækkelige bredde mellem afstivningerne. Teknologien til at bruge svejseteknikker adskiller sig ikke fra at forbinde glatte polyethylenrør.

Ved anvendelse af stødsvejsemaskiner indstilles tryk-, tids- og temperaturparametre, som indstilles ud fra rørets vægtykkelsesindeks.

Svejsetilstanden vælges fra vægtykkelsen. Der er rør, der leveres til installationsstedet med påsvejset ekspansions- og tilslutningsmuffe. For at lette installationen sender mange producenter et parti produkter til stedet sammen med afstandsringe, bånd og varmeelementer.

Tilslutning med koblinger og tætningsringe. Hvis ringen er installeret i den rillede rille først i en række, så er ringens diameter 120-250 mm, hvis forbindelsen sker på niveau med den anden afstivning, så er cirklens størrelse 110-1200 mm.

Det anbefales at montere koblingen med en konstant og jævnt fordelt kraft i længderetningen. Det er umuligt at påføre stødeffekter med slæder og hammere, som let beskadiger tætningsringe og koblinger. For at lette installationen anvendes håndtagsanordninger.

Mandehulsanordning

Den første type indeholder et monolitisk støbt element i bunden, som er forbundet med en lodret sektion af røret. For at forbinde et kloakrør til det, bruges gummitætninger i form af ringe, som giver vandtætte forbindelseskvaliteter.

Den anden type adskiller sig ved, at den består af rørsektioner, der er svejset sammen. Forbindelsen med linjens elementer sker ved hjælp af koblinger.

Hvis en betonbrønd er installeret, skal det sikres, at hullet i brønden svarer så meget som muligt til denne indikator for røret. Alle fuger er belagt med cementmørtel.

Under arbejdet skal der installeres en støtte til den frie ende af polyethylenrøret, som er designet til at komme ind i brøndens væg. Først arbejdes der med at støbe brønden, og først efter hærdning forbindes røret.

Det er umuligt at udføre to arbejder på samme tid, da dette kan forårsage deformation af hovedledningen under påvirkning af tunge betonmasser.

Materialespecifikationer af polypropylen

- Polypropylen smelter ved en temperatur på 168ºС.

- Densiteten er 910 pr. kg.

- Den ultimative trækstyrke er 25–28 MPa.

- Grænsen for relativ brudforlængelse er mere end 200%.

- Materialet bliver skørt ved 20ºС frost.

- For bøjningsmodulet tages en indikator på 1250–1650 MPa.

- Hårdheden af rørmaterialet på Rockwell-skalaen antages at være 55–75 α.

- Termisk konduktivitetskoefficient i området 0,17-0,23 W pr. meter.

- Den specifikke varmekapacitetskoefficient ved en temperatur på 20ºС er 1,95 kJ pr. kg.

Slidprøven udføres normalt i to systemer.Den første er mængden af materiale, der er blevet slidt og slidt efter de fremadskridende slibende partikler. Den anden indikator angiver den tid, hvor sliddet af partiklerne fandt sted under de specificerede forhold.

Slibning med slibemidler opstår på grund af friktion under rulning af visse slibende partikler, der afskærer materialekomponenter af dem, hvis flowet består af ujævne, skarpe og hårde elementer.

En række undersøgelser udført af specialister indikerer, at mekanismen til selvrensning og aflejring af mikropartikler på rørvæggene er direkte relateret til processen med materialeslid.

Kloak underjordiske og overfladerørsystemer lavet af polyethylen med en ribbet ydre overflade udvikler sig og erstatter gradvist alle andre materialer til afløbsanordningen. På grund af deres høje ydeevne er de populære blandt bygherrer.

Designmetoder

Kunde, projekterende, entreprenør og driftsservice skal arbejde tæt sammen og optimere alle forhold ved valg af ruteplan, materiale, anvendelse af installationsmetoder og teknologi samt anvendelse af den færdige kloakledning.

Til arbejde bruger de bestemmelserne defineret i SNiP for eksterne netværk og strukturer for vandforsyning og kloakering og standarderne for design og installation af kloak- og vandforsyningssystemer.

For gravitationskloakker anbefales det at beregne bevægelseshastigheden for spildevand i området fra 1 til 4 m pr. sekund; for regnvand anbefales en strømning på op til 7 m pr. sekund.

Corsis rørserie produceret til forbrugere:

- type PRO er lavet af flerlags polypropylen, fremstillet med ribbestivhed SN 16;

- ECO-typen er fremstillet af polyethylen efter genbrug og genbrug;

- APM-typen omfatter produkter med et forstærket net i rørvæggene, har en ring-stivhed på SN 16, i henhold til kundens individuelle ordre stiger dette tal til SN 24;

- type PLUS bruges i tilfælde af krav til at øge gennemløbsdiameteren af rør, for indvendig diameter fra 1200 til 2400 millimeter, stivhed - SN 2, 4, 6, 8;

- SVT type til udvendig kloakering med spiralribber.

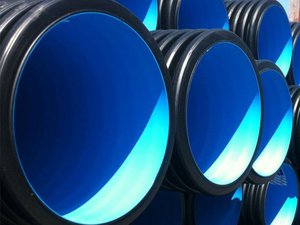

Beskrivelse af Korsis-røret

Polyethylenrør har også nogle driftsegenskaber, som skal undersøges, før man køber og installerer en Korsis-rørledning. For at øge styrkeegenskaberne, øge pålideligheden og holdbarheden blandes polyethylen med aktive tilsætningsstoffer.

Som et resultat opnås produkter, der har ubestridelige fordele i forhold til armerede betonmodstykker:

- har betydeligt mindre vægt, mens du bevarer 75 % styrkeindikatorer;

- hører ikke til materialer, der absorberer fugt, derfor reagerer de ikke på fryse- og optøningscyklusser;

- bevarer deres arbejdskvaliteter og egenskaber gennem hele levetiden, selv efter 40-50 år, forbliver kvalitets- og plastindikatorerne på samme niveau;

- egenskaberne af polyethylen gør det muligt at fremstille produkter med slag- og slidstyrke;

- materialet tillader produktion af produkter med høj ringstivhed;

- på grund af deres lave vægt er de nemme at transportere og hurtigt installere;

- materialets egenskaber gør det muligt at skabe og med succes bruge Korsis-rør med stor diameter;

- sammenlignet med metal- og armeret betonprodukter har de en lav pris og konstant modstand mod korrosion.

For kloaksystemer, der er arrangeret i tykkelsen af jordens overflade, er evnen til at ligge i meget lang tid uden ødelæggelse og korrosion den vigtigste indikator for pålidelighed.

Professionelle bygherrer og private udviklere er opmærksomme på det med tillid

Produkterne er holdbare, modstandsdygtige over for kemiske ødelæggere og har tilstrækkelig styrke. Sidstnævnte indikator får værdi, når en masse jord presser på Korsis-røret, der er lagt på store dybder. Ribberne på den korrugerede overflade er placeret således, at de modtager og omfordeler belastningen, hvorved tryk- og bøjningsstyrken øges.

Alle de små ting og detaljer er tilvejebragt i Korsis-rør, for eksempel modstår den sorte væg på ydersiden virkningerne af ultraviolette stråler, og den lette indre overflade letter visuelt diagnostik under forebyggende arbejde.

Korsis-rør fremstilles i to typer geometrisk ringstivhed (SN 6, SN 6), hvilket gør det muligt at anvende dem i forskellige dybder. De producerer rør af PRO-serien, som har stivhedsindikatorer på SN 16. Standardprodukter til salg har en længde på 12 og 6 meter. For enden af Korsis-røret svejses en standard muffe med en længde på 300 til 1200 mm.

Rør af alle angivne styrkeklasser adskiller sig kun i tykkelsen af ydervæggen, og alle overordnede dimensioner er de samme. Dette gør det muligt, når der designes, at foretage den samme beregning for alle klasser af rør, at bruge forbindelseselementer af samme type.

Krav til kloakledning

Fordelingen af tolags bølgede rør af termoplast skrider frem i et hurtigt tempo, men det er svært for ikke-specialister at finde materiale til kloaklægning. For at gøre dette skal du overveje kravene til kloakrør:

- Langsigtet evne til at sikre hydraulisk ydeevne.

- Stabilitet i opfattelsen af eksterne belastninger.

- Evnen til at opretholde den hermetiske ydeevne af sømforbindelser i lang tid.

- Modstandsdygtig over for korrosion og skadelige kemikalier.

- Lav evne til at akkumulere forskellige typer aflejringer på de indre vægge.

- Enkelhed og hastighed af installation og tilslutning.

- Lave omkostninger sammenlignet med andre materialer.

Ulemperne ved bølgepapprodukter omfatter:

- Vanskeligheder ved at samle rør med en standard svejset metode på grund af en ujævn overflade.

- Det er umuligt at reparere et ødelagt sted på et rør ved at svejse en foring eller skære et hul til et nyt input.

Corsis kloakrørslægning

De er samlet ved hjælp af koblinger eller simpel svejsning. Efter den endelige tilslutning og tæthedstest fyldes rende og rør med fine småsten eller groft sand. Højden på det beskyttende lag skal være sådan, at det helt dækker motorvejen.

Hvis arbejdet udføres korrekt, er det planlagt at lægge et advarselstape, så gravemaskinen ved den efterfølgende udgravning kan stoppe i tide og ikke beskadige Korsis-røret. Derefter dækkes grøften med jord og rammes.

- Korrugeret polyethylenrør kan lægges i forskellige dybder under jorden.

- Uanset stivhedsindekset produceres rør med de samme dimensionelle parametre, den ydre diameter er 110-120 mm.

- En kortvarig temperaturudsving i retning af fald og stigning er acceptabel op til indikatorer fra -40ºС frost til 65ºС varme.

- Med korrekt brug af linjen og overholdelse af alle driftsstandarder er levetiden bestemt til halvtreds år.