Gør-det-selv skummiddel til skumbeton

Skum ingredienser:

- kaustisk soda (kaustisk soda) - 0,15 kg;

- kolofonium - 1 kg;

- tømrerlim - 0,06 kg.

Fremstillingsteknologien er noget besværlig og tidskrævende. Derfor er det kun tilrådeligt for betydelige mængder arbejde.

Sådan laver du et blæsemiddel til skumbeton derhjemme

Forberedelse omfatter to trin:

- blande klæbemiddel. For at gøre dette hældes stykker af tør lim med vand (1:10) og efterlades i en dag. I løbet af denne tid vil limen svulme lidt, men vil holde sin form. Derfor opvarmes en beholder med vand og lim til 60 ° C (med konstant omrøring). Klæbemiddelopløsningen er klar, når alle stykkerne er opløst og dannet en homogen masse;

fremstilling af kolofoniumsæbe. Til dette formål bringes natrium i kog. Derefter indføres kolofonium gradvist i det. Kogeprocessen vil tage omkring 2 timer, indtil kolofonium er helt opløst.

Bemærk. Harpiks bør knuses på forhånd.

Begge sammensætninger blandes, når kolofoniumsæben er afkølet til 60 ° C.

Bemærk. Ved blanding hældes kolofoniumsæbe i klæbemiddelopløsningen. Blandingsforhold 1:6.

Den resulterende blanding hældes i en skumgenerator, og der opnås skum med høj densitet. Skum med en densitet på 80 g / dm3 anses for at være optimal til brug. Brug af mindre tæt (mere luftig) skum vil forringe kvaliteten af blokken og føre til dens hurtige ødelæggelse.

Bemærk. Du kan tjekke kvaliteten af skummet ved at fylde en spand med det. Efter at have vendt spanden, skal skummet holdes inde.

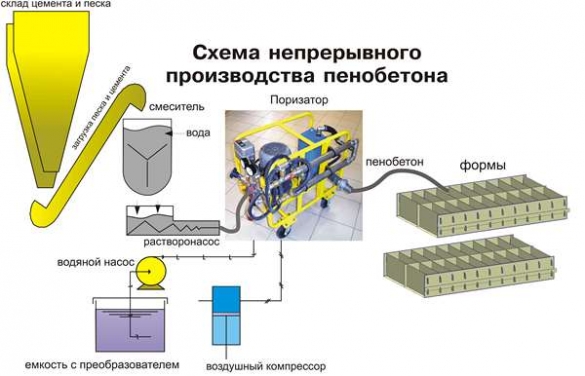

Ordningen for produktion af skumblokke er vist i figuren.

Bemærk, at ligesom den første pandekage, kommer de første skumbetonblokke som regel også klumpet ud. Det er der flere grunde til:

kompleksiteten af dosering af bestanddelene i opløsningen;

øget / nedsat vandindhold i opløsningen;

øget indhold af skummidlet i opløsningen. Dens forbrug bør ikke overstige 1,5 liter. pr. 1 m/cu.

Desværre forlænger sådanne eksperimenter ikke kun byggetiden, men fører til ekstra omkostninger. Men ifølge brugerne er de fuldt ud berettigede. Desuden kan defekte skumblokke bruges som tilbagefyldning under gulvet, og brugt udstyr til fremstilling af skumbeton kan sælges.

Bemærk. Som praksis viser, er det bedre at lave strukturelle skumblokke (kvaliteter D-900 og højere). De indeholder færre porer end isolerende, og det er nemmere for begyndere at lave dem.

Fordele og ulemper ved at bruge skumblokke

Som ethvert andet byggemateriale har skumblokken sit eget omfang, ulemper og fordele.

Fordele

- Miljøvenlighed. Materialet er ikke-giftigt. Selv ved enorme temperaturer (op til 1200 grader) udsender den ikke skadelige stoffer til luften;

- Holdbarhed;

- Brandmodstand;

- Støjisolering. Vægge lavet af skumblokke transmitterer dårligt fremmede lyde, og i modsætning til mursten transmitterer de ikke lavfrekvente lyde;

- Fremstillingsevne. Processen er ikke dyr i form af arbejdskraft eller elektricitet. Til produktion og videre brug er indgreb fra tungt byggeudstyr ikke påkrævet;

- Rentabilitet. Dette materiale er et af de billigste. For eksempel: en kubikmeter mursten koster cirka dobbelt så meget som en kubikmeter skumblokke.

Fejl

- På selvbyggede vægge lavet af skumblokke kan der opstå revner under afviklingen af bygningen;

- Vægge lavet af dette materiale tolererer ikke deformation, og det kan kun bruges på strimmelfundamenter.

Separat overvejelse kræver udstyr til fremstilling af skumblokke.

Egenskaber af skumbeton

Cellebeton, eller, som det kaldes, skumbeton er en porøs sten og er en glimrende erstatning for træ. Det indeholder i sine forseglede celler - porer den mest effektive varmeisolator i verden - luft. Cellebeton er tættere på træ end på sten, og mursten er tættere på sten, det er et tungt og koldt materiale. Cellebeton er miljøvenligt, og i den henseende er det ikke kun underlegent i forhold til træ, men har også visse fordele, fordi træ er tilbøjeligt til at rådne, svamp og alle mulige skadelige ting sætter sig i det, og disse skadelige ting sætter sig ikke i det. sten, i silikatmateriale.

Skumbeton har andre fordele. Det brænder ikke, egner sig godt til forarbejdning, holdbart. Forskellige mærker af skumbeton kan variere i tæthed flere gange, hvilket gør dette materiale universelt: det er velegnet til ydervægge, til indvendige skillevægge, til varme- og lydisolering af tage og gulve.

Vi mener, at dette er det mest russiske materiale, fordi det kan laves af lokale råvarer. Og som et resultat kan du gøre en kvadratmeter af væggen varmere end et murstenshus, men 2-3 gange billigere.

De resulterende skumbetonprodukter er ikke ringere end traditionel autoklaveret cellebeton med hensyn til deres kvalitetsindikatorer. På grund af enkelheden af teknologien og det anvendte udstyr (udelukkelse fra den teknologiske cyklus af formaling af råmaterialer i kuglemøller og autoklavebearbejdning) er omkostningerne ved produkter 1,5-2 gange lavere end prisen på de samme produkter fra cellulært porebeton .

Skumbeton opnået ved en ny ikke-autoklav og ikke-dampende teknologi har: - høje varme- og støjbeskyttelsesegenskaber; - høj brandmodstandsdygtighed; - holdbar; - miljøvenlig (har et certifikat fra Ruslands sundhedsministerium for skumkoncentrater) ; - opfylder europæiske standarder; 2 - 2,5 gange billigere end tilsvarende mængder af mursten eller ekspanderet lerbeton).

Hvad er nødvendigt til fremstilling af skumbeton

Til produktion af dette byggemateriale skal du bruge:

For at opnå et homogent materiale skal du sigte og sortere ingredienserne. For at opnå skumbeton af høj kvalitet er det derfor nødvendigt at have en vibrerende si. Hvis der anvendes en trykenhed i produktionen, er det nødvendigt at have en kompressor. Hvis teknologien anvendes til produktion uden brug af et tryk enhed, vil en betonblander være nødvendig Lav dem selv Hvis du planlægger at hælde skumbetonløsningen ved hjælp af monolitisk teknologi, skal du bruge brædder til montering af forskallingen En skumgenerator til skumproduktion.

Det er et specielt materiale med høj modstandsdygtighed over for cementmørtel. Denne kvalitet giver dig mulighed for at transportere den færdige masse til den ønskede afstand uden at ødelægge materialets struktur. Det kan købes i form af et industrielt koncentrat eller laves med dine egne hænder.Et kompleks som en barinstallation vil i høj grad lette arbejdet og reducere mængden af udstyr.

Når du bruger det, er en skumgenerator ikke nødvendig, ingredienserne blandes i den indbyggede aktivator. Denne proces udføres under højt tryk, så når opløsningen tømmes, svulmer luftporerne endnu mere, og blandingen bliver mere porøs. Sådant udstyr til skumbeton gør det muligt at levere massen til byggearbejdet og samtidig producere materiale med densitetsparametre op til 1200 kg / m3. Vand, sand, cement. Handsker til beskyttelse af hænder og en maske til arbejde med bulkmaterialer.

Automatisk doseringssystem til råmaterialer til fremstilling af skumbeton

Mange porebetonproducenter ved, hvor lang tid det tager at forberede og fylde råmaterialer i et porebetonanlæg. For eksempel for 1 batch med V = 1 kubikmeter. det er nødvendigt manuelt at fylde 6 poser cement (300 kg), sigte og fylde 17 spande sand (270 kg), måle den nødvendige mængde vand og skum. I bedste fald tager det 10-15 minutter. Per skift med en produktivitet på 20 kubikmeter. skumbeton efterlader 1,5-2 timers spildtid, 3-4 personer hælder manuelt 6 tons cement og 5 tons sand. Derudover må vi ikke glemme den menneskelige faktor: Fejl ved optælling af antallet af poser med cement, spande med sand, liter vand fører til forkert dosering.

Resultatet er lav produktivitet, høje omkostninger, ustabil kvalitet af skumbetonblandingen. Derfor forsøger producenterne at mekanisere hele processen med skumbetonproduktion.

Det foreslåede automatiske doseringssystem er designet til at styre hele skumbetonproduktionskomplekset fra levering af råmaterialer til aflæsning af den færdige blanding.

Doseringssystem til skumbetonproduktion

De vigtigste dele af doseringssystemet:

1. Vægt batcher af cement og sand på vejeceller. 2. Båndtransportør til sandtilførsel. 3. Cementforsyningsskrue. 4. Cement big-bag dispenser (eller cementopbevaringssilo). 5. Vanddispenser. 6. Skumkoncentratdispenser.

Beskrivelse af skumbetonproduktionsprocessen:

Operatøren vælger opskriften til fremstilling af skumbeton og starter processen med automatiseret produktion af skumbeton:

- Sneglen tændes, og cement tilføres fra big-bag losseren (eller siloen) til vægtbatcheren. Efter at have opnået den nødvendige vægt af cement, slukkes sneglen.

- Transportøren til indføring af sand i vægten er tændt. Efter at have taget på i vægt af sand, slukkes transportøren.

- Vand pumpes ind i blanderen. Efter indstilling af vanddosis slukker pumpen.

- Blanderen tændes, tragtventilen åbner automatisk, og cementen og sandet tømmes.

- Skummet fra skumgeneratoren tilsættes blanderen gennem skumkoncentratdispenseren.

- Efter blanding af komponenterne tømmes skumbeton i forme.

Fordele ved at bruge et doseringssystem:

|

Operatøren kan justere og indstille forskellige recepter til produktion af skumbeton, udvælge doser af råvarer, overvåge recept og forbrug af materialer, opsætte og overvåge alle procesparametre. Det installerede program i konsollen giver dig mulighed for at vise hele processen med automatiseret skumbetonforberedelse på betjeningspanelet i realtid. Fordele ved at bruge et automatiseret doseringssystem: |

Automatisk cement- og sanddispenser

|

Dispenser enhed Dispenseren består af en ramme, hvorpå en modtagetragt og et kontrolpanel er ophængt. Bunkeren er udstyret med en overfladevibrator og en elektrisk lukker. Vejningen foregår ved hjælp af strain gauges. Dataene vises på betjeningspanelet på konsollen.

|

|

Automatiseringsværktøjer

|

Kontrolpanelet giver dig mulighed for at styre driften af hele komplekset til fremstilling af skumbetonblanding: en vejebatcher, en skruetransportør, en båndtransportør, en pumpe og en vanddispenser, en skumforsyningspumpe, en blander, en vibrator af en cementdispenseringsstation i "big bags" eller en cementsilo. |

- Indstilling af doser for batches (mængde af cement, sand, vand, skum).

- Automatisk cementsæt i modtagebunkeren.

- Automatisk sæt sand i modtagebunkeren.

- Automatisk sæt vand i blanderen - installation til skumbeton.

- Automatisk aktivering af mixerrotation.

- Automatisk aflæsning af cement og sand fra modtagetragten.

- Automatisk sæt skum i mixeren.

- Aflæsning af skumbetonblandingen i formen.

-

- Anlæg til fremstilling af skumbeton

- sandtransportør

- Cement big-bag udpakningsstation med snegl

skum generator

Ved hjælp af dette stykke udstyr er det muligt at omdanne opløsningen til skum. Bygherrer med erfaring er enige om, at det er bedre at købe det færdiglavet og ikke gøre det selv. En skumgenerator eller skumbetonporizer er kompileret ved hjælp af følgende instruktioner:

- Klargøring af en stor og forseglet beholder. For eksempel er det sagtens muligt at bruge en tønde.

- Vand og et særligt stof placeres indeni. Ved hjælp af sidstnævnte opnås skum.

- Tilslutning af kompressoren til bunden af enheden. Øverst skal du lave et specielt udløbshul.

- Det er praktisk at regulere tilførslen af stoffer ved hjælp af en speciel ventil.

- Udtaget er forbundet med en T-shirt. På lufttilførselssiden skal du også installere en anden ventil.

- Tegninger af udstyr til produktion af skumbeton indeholder to udtag. Hver af dem skal have en ventil. I dette tilfælde vil det være muligt at justere tilførslen af ilt og væske korrekt.

- Ifølge instruktionerne passerer blandingen gennem ristene og kommer derefter ind i rummet. Gennem processen er det muligt at danne et skum. Der skal også installeres en speciel dyse ved udgangen af den tredobbelte fordeler. Hvis installationen blev udført derhjemme, bruges en lyddæmper fra bilen i denne kapacitet. Tidligere skal et gitter eller andet porøst materiale indføres i dets struktur.

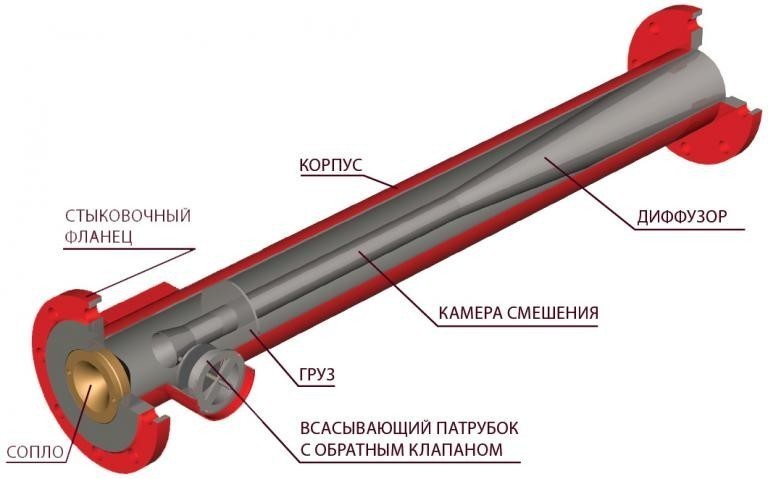

Komponenter i en skumgenerator

For at sikre driften af enheden skal den ifølge teknologien have en kompressor, blandere til skum- og betonsammensætning, et element til fordeling og hældning af opløsningen i forme samt en pumpe til pumpning af sammensætningen. Disse er hovedelementerne, der danner apparatet, ud over dem er tilstedeværelsen af andre mekanismer og elementer mulig.

Til fremstilling af et stort volumen byggematerialer er det muligt at bygge en skumgenerator fra en kombination af enheder af samme type.

Enhedens effekt og andre ydeevneegenskaber skal sikre kontinuerlig drift på hvert trin af den teknologiske proces. Den enkleste mulighed involverer montering af installationen baseret på tre komponenter: en skumgenerator, en betonblander og en kompressor.Ofte bruges en sådan enhed til at lave en løsning direkte på konstruktionstidspunktet til hældekonstruktioner.

Forholdet mellem delenes parametre

Når du samler enheden, er det vigtigt at opretholde det nødvendige forhold mellem nogle af dens komponenter. I betragtning af faldet i diameteren af spiralen, når den trækkes ud, er det nødvendigt at sikre forskellen mellem diametrene på den ydre ring og røret med 12-15% (ringdiameteren er større), såvel som forskellen mellem ringens diametre inde og ude - 20%, til fordel for den ydre diameter

Denne forskel giver det optimale forhold for rør med forskellige parametre.

Skumbetons egenskaber og egenskaber

Skumbeton har nogle egenskaber, der fuldt ud kan betragtes som dets fordele i forhold til en række andre byggematerialer:

Varmeisolering af høj kvalitet. Takket være de luftfyldte celler har materialet en høj termisk modstand.

Om vinteren sparer denne kvalitet ca. Skumbeton påvirkes ikke af atmosfæriske faktorer og kemiske påvirkninger. Dette er et praktisk talt tidløst materiale, der er så stærkt som en sten, ikke rådner, ikke er bange for fugt Fremragende styrkeegenskaber.

Skumbetondensiteten på 400-1400 kg / cm³ giver dig mulighed for at udholde trykbelastninger i området 10-100 kg / cm³. En sådan øget egenskab gør det muligt at bruge dette materiale til konstruktion af genstande med en lavere volumetrisk vægt, hvilket fører til en endnu mere øget termisk modstand af væggene.I modsætning til materialer som polystyren og mineraluld mister skumbeton ikke sin kvaliteter over tid. De bliver kun bedre på grund af den lange modning af dette materiale: efter fire måneder øges dets styrke med en og en halv gang, og efter et par år - mere end to en halv gange sammenlignet med månedlig ældet cellebeton. optimalt mikroklima.

Skumbeton, anmeldelser bekræfter dette faktum, det har god luftgennemtrængelighed, hvilket gør det muligt for væggene at ånde. Miljøvenlighed. Fordamper ikke skadelige stoffer, da den er lavet af naturlige råvarer. Ifølge denne indikator er skumbeton kun næst efter træ.

For eksempel er miljøvenlighedsindekset for en mursten 10, for cellulær beton - 2; mursten - 10; træ - 1; udvidede lerblokke - 20. Fremragende lydisolator. Materialet absorberer lyd godt uden at reflektere den, især lav støj Brandsikkerhed. Den første grad af brandmodstand gør det muligt for en femten centimeter skumbetonvæg at beskytte lokalerne mod brand i fire timer.De store dimensioner af blokkene sikrer nem og hurtig installation.

Giver let efter for bearbejdning med skæreværktøjet Høj rentabilitet. Nøjagtigheden af geometriske dimensioner gør det muligt at sætte klodser på lim, undgå kuldebroer, hvilket sparer omkostningerne til pudsning og yderligere isolering. Blokkenes lethed giver dig mulighed for at spare på fundamentet og gulvene, let at transportere.

- Dato: 01-03-2015Visninger: 866Kommentarer: Bedømmelse: 44

Gør-det-selv skumbetoninstallation er lavet i henhold til en bestemt teknologi. Slutproduktet af skumbeton er en skumblok, som består af følgende komponenter:

- cement, vand, sand, skummiddel.

Ordningen for skumgeneratoren.

Hjemmelavet skumbeton er billigere end en fabriksfremstillet modstykke. Cement betragtes som den dyreste komponent i skumbeton, så prisen på det endelige produkt afhænger af dets valg.

Gør-det-selv skumgenerator til skumbeton

Anskaffelsen af dette modul er den dyreste del af produktionen.

Formål - at omdanne skummidlet til skum, før det tilføres opløsningen.

Designet af skumgeneratoren består af tre noder:

- forsyningsmodul. En opløsning af skummiddel hældes i den. Denne funktion kan udføres af enhver beholder;

- konverteringsmodul. Kvintessensen af installationen er transformationen af skummet;

- doseringsmodul. Giver mulighed for at levere skum til en opløsning med en given densitet (bestemt af skumblokkens mærke).

Ordning af en skumgenerator til produktion af skumbeton

Ordning for enheden af en skumgenerator til fremstilling af skumbeton

For at lave en skumgenerator skal du bruge: et metalrør (2 emner), en pumpe, slanger, ventiler. Også en svejsemaskine. Mere detaljeret er komponenterne specificeret i specifikationen, som ledsager tegningen af skumgeneratoren.

Samling af en skumgenerator til skumbeton (diagram-tegning)

Tegning af en skumgenerator til skumbeton

1. Fremstilling af en skumgenerator

Specificiteten af skumgeneratorens fabriksrør er, at den først har en smal kanal, som derefter udvider sig. Denne teknik giver dig mulighed for at øge hastigheden for passage af emulsionen gennem røret. Så ved udgangen vil den have den maksimalt mulige hastighed.

Fremstilling af blandekammeret

Svejs to rør til et af de forberedte rør. Desuden er det tilrådeligt at placere en af dem (gennem hvilken luft vil blive tilført) fra enden. Og den anden, beregnet til at levere en skummende emulsion, er svejset på siden (i en vinkel på 90 °).

Begge indløbsrør (ende og side) er forsynet med to ventiler:

afspærring (gør det muligt at lukke for tilførslen af skummiddel);

justering (giver dig mulighed for at justere forsyningsparametrene, ændre tryk, tryk, mængde osv.).

I praksis, efter at blandingsforsyningsparametrene er justeret, anvendes der ikke kontrolventiler.

Bemærk. Siderørets diameter skal være 15-20 % større end enderørets diameter.

Fremstilling af skumpatron

Et grenrør svejses til det andet røremne. Den er designet til at forlade den færdige blanding. Det er tilrådeligt at udstyre udløbsrøret med en anordning i form af en tragt for at reducere blandingens udgangshastighed. Filteret placeres i emnet. Formålet er omdannelsen af emulsionen til skum. Du kan købe et færdiglavet filter.

Men dens funktion med ikke mindre succes kan udføres af metalmasker (børster) til rengøring af opvask.

Samtidig er spiraler ikke egnede, kun wire. Disse masker skal stampes så tæt som muligt langs hele længden af skumpatronrøret. For at forhindre maskepartikler i at flyve ud med blandingen, er der installeret en "Ruff" ved rørudløbet, hvori der er installeret en maskeskive.

Tilslutning af blandekammer og skumpatron

Dernæst skal du forbinde blandekammeret og skumpatronen. Dette skal naturligvis gøres på en sådan måde, at de svejste rør placeres i modsatte ender. For at sikre en stigning i hastigheden af passage af skumbetonblandingen gennem røret er det nødvendigt at installere en Laval-dyse eller en jetvasker mellem dem. Udskiftning af dysen med en stråle vil reducere effektiviteten af designet med 30-40% ved at reducere hastigheden af blandingen, der passerer gennem den. Det er dog billigere, nemmere at installere og kan bruges som en midlertidig mulighed. Installationsstedet for dysen eller dysen er vist i diagrammet.

Ordning af en skumgenerator til skumbeton ved hjælp af en jetvasker

Forholdet mellem dimensionerne af skumgeneratoren til skumbeton (dybde og indløbsdiameter)

Forholdet mellem dimensionerne af skumgeneratoren til skumbeton

2. Tilslutning af kompressoren til blandekammerets enderør

Enhver kompressor er egnet til drift, som vil give et tryk på 6 atm. Ved at bruge en kompressor med en modtager, en trykreduktionsventil og en trykmåler vil du kunne regulere trykket.

Materialet er udarbejdet til webstedet www.moydomik.net

3. Tilslutning af skumbeholderen til blandekammerets sidetilslutning

Beholderen er installeret på gulvet, en slange er fastgjort til den, gennem hvilken den skummende emulsion (skummiddel plus vand) føres ind i blanderen ved at bevæge sig gennem siderøret.Installation af en lille pumpe (en almindelig husholdnings "strøm") vil give dig mulighed for at organisere en mere effektiv forsyning af skumkoncentratet til skumgeneratoren. For at spare penge kan udbuddet dog organiseres efter tyngdekraften.

Et skummiddel til skumbeton lavet på en så enkel måde vil koste meget mindre end en købt. Og det resulterende skum vil på ingen måde være ringere end skummet opnået fra fabriksgeneratoren.

Enkelt udstyr til fremstilling af skumblokke med egne hænder

Hvis du har det rigtige udstyr til fremstilling af skumblokke og køber råvarer til konkurrencedygtige priser, er der en chance for at opnå et højt niveau af rentabilitet. Desuden kræver finansielle investeringer i en sådan produktion ikke enorme mængder penge.

Du skal omhyggeligt gøre dig bekendt med produktionsprocessen af skumbetonblokke og kompetent nærme dig valget af udstyr, og du vil være i stand til at starte produktionen af dette populære byggemateriale.

Hvad er nødvendigt til produktion

Det er muligt at producere skumbetonblokke, men dette kræver et sæt udstyr og forskellige enheder:

- Forskalling til støbning af skumbeton og dannelse af blokke af specificerede størrelser;

- Skumgenerator med passende tekniske parametre;

- Kompressor;

- Betonblander med tilstrækkelig kapacitet.

Tilstedeværelsen af et sådant sæt giver producenterne fremragende resultater - et typisk skift er 3 kubikmeter skumbetonblokke. Så en uge med aktivt og produktivt arbejde, og der vil være et klar antal skumbetonblokke til opførelse af en bærende væg.

En af de vigtige enheder, der indgår i udstyret til fremstilling af skumblokke, er en skumgenerator, der danner en skumopløsning, som derefter kommer ind i forskallingen eller formene. Denne enhed er mere rentabel og lettere at lave på egen hånd, hvis du har de nødvendige komponenter.

Det er ønskeligt at have en trefaset kompressor, da den udvikler mere strøm, men hvis der ikke er nogen, vil en standard elektrisk spænding duge.

Den klassiske skumgenerator består af:

- Lavet af fint metalnethus,

- Kapaciteter af det nødvendige volumen,

- slangesæt,

- kompressor.

Skumgeneratordrift

Selvsamlet udstyr til fremstilling af skumblokke i form af en skumgenerator eksisterer for at blande skummidlet med vand og luft og derefter sende den resulterende masse gennem cellerne i kroppens metalnet til præ-forberedte formularer.

I processen med at justere skumkvaliteten skal du konstant kontrollere dets konsistens, fordi skumbetonblokkens egenskaber vil afhænge af dette. Hvis skummet spredes for meget, skal du foretage de nødvendige justeringer af komponenterne eller til driften af skumgeneratoren, så denne proces ikke opstår, ellers vil det være svært at opnå en geometrisk korrekt skumblok.

Og selvom skumbetonblokken er opnået fra løst skum, vil dette produkt kollapse under lette mekaniske belastninger.

Sammensætningen af opløsningen, der bruges til at fremstille skumbeton, inkluderer nødvendigvis cement af høj kvalitet. Der er forskellige proportioner til fremstilling af skumbetonblokke, og de afhænger af det anvendte cementmærke og betonens densitet. Hvis betonen har en densitet på 300-500 pr. kvadratmeter, tillades en blanding uden sand.

Hvis tætheden når 600 kg pr. meter, vil det være nødvendigt at bruge naturligt sand. Det vil være bedre for det endelige produkt, hvis sandet er forskærmet.

Funktioner ved produktion af skumbetonblokke

Alle komponenter skal placeres i blanderen, og blandingsprocessen skal startes, hvorefter råmaterialerne tilsættes. Blandingen begynder med cement, vand og sand, og derefter kobles skum til produktionsprocessen.

Slutproduktet vil afhænge af blandingshastigheden af udgangsmaterialerne.Hvis du bruger en vertikal mixer, tager blandingsprocessen 20 minutter, og hvis du bruger en tromle med pagajer, reduceres denne procedure med 10 gange.

Producenten bliver nødt til at vælge mellem forskalling og former - hvordan det vil være mere bekvemt for ham, og til hvilke formål vil han bruge skumbetonblokke. Forskallingsmuligheden kræver brug af skæring af massen, der ikke er fuldstændig hærdet, i separate fragmenter af samme størrelse.

Det er nødvendigt at have mærker på forskallingen eller bruge andre måleinstrumenter for at afskære skumbetonblokke nøjagtigt uden væsentlige fejl.

Når du bruger metal- eller krydsfinerformer, hældes skumbeton i dem, og du skal vente et stykke tid, indtil blandingen hærder, og en skumbetonblok er dannet.

For at fremskynde hærdningsprocessen skal du bruge forskellige tilsætningsstoffer og rum med et passende temperaturregime.

Det vil være meget mere bekvemt at fjerne frosne skumblokke, hvis der er et sammenklappeligt formdesign. Så kan du fjerne produktet uden at beskadige overfladen.

Udstyr

Fra hele sæt af udstyr kan de vigtigste og mest almindeligt anvendte typer skelnes:

- skum generator;

- betonblander;

- Kompressor;

- Skum betonblander;

- Former.

skum generator

Skumgeneratoren udfører funktionen med at producere skum, på grundlag af hvilket skumbeton vil blive produceret senere i enhver form for betonblander.

Strukturelt består den af:

- nedre tank til en blanding af vand og skummiddel;

- øvre tank til skummiddel;

- kontrol- og indløbsventiler;

- indsugningsrør, der danner skum.

Enheden er tilsluttet vand (hvis der ikke er et centraliseret vandforsyningssystem, kan det fyldes med spande), den øverste tank er fyldt med et skummiddel (enhver, du kan endda lave det selv, nogle gange leveres fremstillingsinstruktioner med enheden).

Dernæst tilsluttes enheden til kompressoren, som skaber tryk, og skummet begynder at forlade røret. Porøsiteten kan indstilles ved hjælp af udløbsventiler.

betonblander

Betonblander.

Betonblander.

Dette er en anordning til tvungen blanding af ingredienser (sand, vand, grus, cement) for at forberede en homogen blanding klar til brug.

Betonblandere er opdelt i:

- Tyngdekraft;

- Med tvungen blanding af materialer.

I en gravitationsblander roterer ingredienserne i en tromle, som er udstyret med knive på indersiden. Under rotation kolliderer materialerne med knivene og blandes derved.

I en betonblander med tvangsblanding af materialer er komponenterne i en fast tromle. Blade monteret på en aksel roterer i tromlen.

I henhold til installationsmetoden er betonblandere opdelt i:

- Stationær;

- Mobil.

Enheder med en klar løsningsydelse på mere end 660 liter er normalt stationære. Op til 65 l altid mobil. Fra 330 l til 500 både mobil og stationær.

I henhold til arbejdets art er betonblandere af kontinuerlig virkning og cykliske. I cyklisk belastning sker i portioner, og i kontinuerlig belastning af materialer og output af blandingen sker konstant.

Skumbetonblander

Designet til produktion af cellebeton. Det bruges til fremstilling af blokke ved metoden med skumtrykteknologi.

Kombinerer tre funktioner:

- Producerer blanding;

- Genererer skum;

- Fungerer som en pumpe til at transportere skummet til installationsstedet.

Dette er således den mest komplette enhed til fremstilling af skumbeton. Den kombinerer funktionerne fra en skumgenerator, en betonblander og en kompressor.

Byggeudstyr til fremstilling af skumbeton

Til uafhængig produktion af skumbeton har du brug for pålideligt industrielt udstyr, der vil fungere i årevis og bringe fortjeneste til ejerne.Derfor er det tilrådeligt at købe entreprenørudstyr til produktion af skumbeton fra maskinbygningsvirksomheder og ikke fra "håndværkere" for et års arbejde. Ja, prisen på industrielt udstyr "bider", men det retfærdiggør sig med høj produktivitet og fremragende kvalitet af den resulterende skumbeton. Men når alt kommer til alt, laves skumblokke allerede efterfølgende af skumbeton. Så med hvilken kvalitet vi vil producere skumbeton, vil skumblokke være af samme kvalitet. Og hvem har brug for blokke af lav kvalitet? Ingen!

Artiklen Valg af udstyr til produktion af skumbeton og skumblokke hjælper dig med at vælge det rigtige udstyr.

Udstyr til produktion af skumbeton - sammensætning

Udstyret til produktion af skumbeton omfatter:

|

INSTALLATION TIL PRODUKTION AF SKUMBETON

skabt på basis af en industriel blander (pneumatisk blæser) af betonblandinger VB-06719 til fremstilling af en skumbetonblanding og dens levering til lægningsstedet. ANVENDES TIL MONOLITISK KONSTRUKTION pris 380.000 rubler. |

|

SKUMGENERATOR

designet til kontinuerlig tilførsel af skum til anlægget til produktion af skumbeton. Skum dannes ved at tilføre en skumopløsning og luft til skummodulet. pris 50 000 rub. |

|

KOMPRESSOR

designet til at levere trykluft til skumgeneratoren til fremstilling af skum og til installationen til udgivelse af skumbeton. |

|

VANDTANK

er beregnet til fremstilling og opbevaring af en skumopløsning ved at tilsætte et skummiddel til vand i den nødvendige mængde.

Den består af en kubisk beholder lavet af polyethylen. Ydersiden har en metalkasse. I den nederste del er der afløbshaner, i den øverste er der påfyldningsstudser. Monteret på træpalle. pris 10 000 rub. |

Prisen på sættet er 515.000 rubler.

Udstyr til produktion af skumbeton - levering, installation

Baseret på kvaliteten af udstyret og mange års erfaring med fremstilling af udstyr til produktion af skumbeton, vil repræsentanter for virksomheden rådgive dig om alle spørgsmål om organisering af produktionen af skumbetonblokke. Du vil blive spurgt, hvilket ekstra udstyr du skal bruge i din produktion.

Stroysnabzhenie LLC vil udføre hele spektret af tjenester relateret til ordren: levering ad vej, installation og lancering af entreprenørudstyr, samt dets yderligere vedligeholdelse. Det vil hjælpe med at uddanne personale til at arbejde på udstyr og til at studere teknologien til produktion af skumbeton.

VI ANBEFALER AT KØBE:

Skæreudstyr til fremstilling af skumblokke

Brug af færdige metalforme

Brugen af færdige metalforme til skumbeton letter byggeprocessen meget, fordi der ikke vil være behov for at bruge tid på at lave din egen form. Men i dette tilfælde skal du overveje, at du bliver nødt til at bruge nogle penge på købet.

Ved brug af en standardform opnås blokke af visse størrelser - 300x600x200 mm, for at justere dem for at opnå blokke med specielle designs, bruges båndsavmaskiner.

Før du bruger formularerne, smøres de med en speciel sammensætning, der ikke indeholder olie.

Brugen af færdige metalforme har sine fordele:

- Deres enkle adskillelse giver dig mulighed for hurtigt at fjerne de færdige blokke. Takket være de nøjagtige geometriske former er de fremstillede blokke jævne og identiske. Metalkonstruktioner har et sammenklappeligt samlingssystem, så de ikke fylder meget under transporten. Metalformer er slidstærkt, hvilket kræver skumbeton i mængden 1,08 m³.