Forbrændingskamre i gasturbiner som en del af en GTU gasturbinenhed

I forbrændingskamrene omdannes brændstoffets indre energi under forbrændingen til arbejdsfluidens potentielle energi. Moderne gasturbiner bruger flydende eller gasformigt brændstof. Forbrænding af brændstof kræver et oxidationsmiddel, som er ilt i luften. Trykluft kommer ind i forbrændingskammeret efter kompressoren.

Når brændstof afbrændes, dannes højtemperaturforbrændingsgasser, som blandes med yderligere luft. Den resulterende varme gas (arbejdsvæske) sendes til gasturbinen.

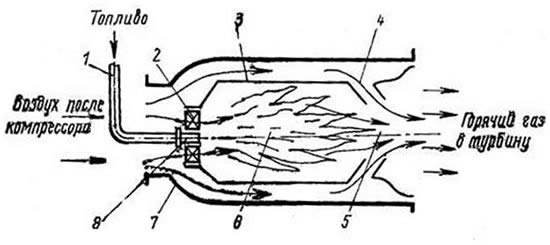

Fig.1. GTU forbrændingskammer: 1 - brændstofforsyning, 2 - register, 3 - flammerør, 4 - blander, 5 - blandezone, 6 - forbrændingszone, 7 - hus, 8 - brændstofbeholder (dyse)

Det enkleste forbrændingskammer i et gasturbineanlæg (fig. 1) består af en brændstofdispenser 8, et primærluftregister 2, et flammerør 3 og en blander 4, som er placeret i et hus 7. Huset er belastet med tryk indefra.

Brændstofbeholderen (brænder eller dyse) 8 tilfører brændstof til forbrændingszonen 6. Al luft, der tilføres forbrændingskammeret, er opdelt i to strømme. En mindre del af luften (primærluften) i den mængde, der er nødvendig for at opretholde forbrændingsprocessen, kommer gennem register 2 ind i forbrændingszonen. Det meste af luften (sekundær luft) deltager ikke i forbrændingsprocessen, men passerer mellem legemet 7 og flammerøret 3 og afkøler det. Derefter, efter at have passeret gennem blanderen 4, blandes denne luft med forbrændingsprodukterne i blandezonen 5, hvorved de afkøles til en forudbestemt temperatur.

Udformningen af forbrændingskammeret i gasturbineanlæg afhænger af gasturbinens formål og skema, parametrene for dens cyklus og typen af brændstof. Samtidig er der en række funktioner, hvormed det er muligt at opdele gasturbiners forbrændingskamre i flere typer.

Udbrændinger og aflejringer på stempelhovedet dieselmotor

Beskrivelse af skader

Zonen af det nederste og det øverste lag er fuldstændig ødelagt (fig. 1). Den varme zone brændte ned til forstærkningsindsatsen. Det smeltede stempelmateriale har bevæget sig langs stempelskørtet og har også forårsaget skader og skrammer der. Den forstærkende indsats af den første kompressionsring var kun delvist bevaret på venstre side af stemplet. Dele af stemplet fløj af med en sådan kraft, at de faldt gennem indsugningsventilen ind i indsugningsmanifolden og dermed også ind i den tilstødende cylinder og forårsagede skader der (slagmærker).

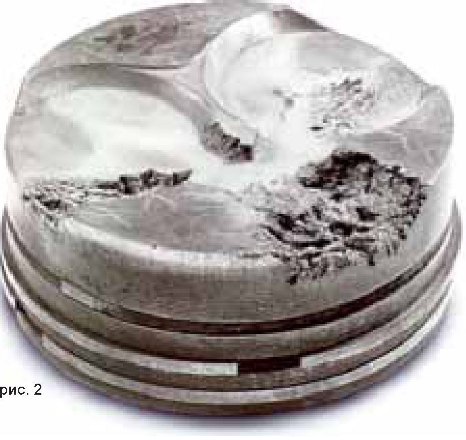

til fig. 2:

i indsprøjtningsretningen med en eller flere dyser, opstod erosive udbrændinger på stempelbunden og på kanten af varmezonen. Stempelskørtet og stempelringområdet er fri for grater.

Skadesvurdering

Skader af denne art opstår især i dieselmotorer med direkte indsprøjtning. Dette gælder kun for forkammerdieselmotorer, hvis et af forkamrene er beskadiget, og forkammermotoren som følge heraf bliver til en motor med direkte indsprøjtning. Hvis injektoren på den tilsvarende cylinder ikke opretholder indsprøjtningstrykket efter

afslutningen af indsprøjtningsprocessen og trykket falder, kan vibrationer i højtryksbrændstofledningen igen hæve dysenålen, så der efter afslutningen af indsprøjtningsprocessen sprøjtes brændstof igen ind i forbrændingskammeret (mekaniske injektorer). Hvis ilten i forbrændingskammeret er opbrugt, strømmer individuelle dråber brændstof gennem hele forbrændingskammeret og falder på bunden af stemplet, der bevæger sig ned tættere på kanten. De brænder hurtigt derude med iltmangel, og der genereres ret meget varme. Samtidig bliver materialet på disse steder blødt. De dynamiske kræfter og erosion af de hurtigtstrømmende forbrændingsgasser trækker individuelle partikler ud af overfladen (fig.2) eller fjern hovedet helt, hvilket resulterer i skaden vist i fig. en.

Mulige årsager til skader

• Utætte dyser eller hårdt bevægende eller fastsiddende dysenåle.

• knækkede eller svækkede injektorfjedre.

• defekte trykreduktionsventiler i højtryksbrændstofpumpen

• mængden af indsprøjtet brændstof og indsprøjtningstidspunktet er ikke justeret i henhold til motorfabrikantens instruktioner.

• i forkammermotorer: en defekt i forkammeret, men kun i kombination med en af ovenstående årsager.

• tændingsforsinkelse på grund af utilstrækkelig kompression som følge af for meget spillerum, forkert ventiltiming eller utætte ventiler

• for lang forsinkelse på grund af ikke-brændbart dieselbrændstof (for lavt cetantal)

Revner i bunden og i fordybningerne på den nederste dieselmotor

Beskrivelse af skader

Stempelhovedet har en spændingsrevne, der strækker sig ensidigt fra stempelkronen til stempelstiftens boring (fig. 1 og fig. 2). De varme forbrændingsgasser, der strømmede gennem revnen, brændte en kanal ind i stempelmaterialet, der strækker sig fra fordybningen til støberillen under olieringen udad.

Skadesvurdering

På grund af den høje termiske belastning er materialet i stemplerne i forkammermotoren meget varmt ved indgangspunkterne for forkammerdyserne og i motoren med direkte indsprøjtning ved kanten af fordybningen. På varme steder udvider materialet sig mere end andre steder. Da varmepunkterne er omgivet af koldt materiale, udsættes materialet for permanent deformation uden for elasticitet ved det varme varme punkt. Når det køler ned, sker det stik modsatte. De steder, hvor materialet først blev udsat for kompression og derefter ekstrudering, opstår der pludselig materialemangel. Som følge heraf opstår tilsvarende trækspændinger i denne zone, som forårsager spændingsrevner (fig. 3 og fig. 4). Hvis spændinger fra afbøjningen af stiften overlejres på spændingerne fra termisk belastning, dannes nogle gange en bred hovedrevne fra spændingsrevnen, hvilket fører til fuldstændig brud og svigt af stemplet.

Mulige årsager til skader

• defekte eller forkerte injektorer, funktionsfejl i højtryksbrændstofpumpen, beskadigelse af forkammeret.

• høj temperatur på grund af fejl i kølesystemet.

• defekter i motorbremsen eller overdreven brug af den. Efterfølgende opstår der overophedning.

• Utilstrækkelig køling af stempler med kølekanal, fx på grund af tilstoppede eller bøjede køleoliedyser.

• i motorer med hyppigt skiftende belastninger, såsom bybusser, jordflytningsmaskiner osv., kan disse faktorer være særligt kritiske.

• brug af stempler af forkert specifikation, fx montering af stempler uden kølekanal, selvom der skulle have været brugt et stempel med kølekanal, montering af stempler fra andre producenter, der ikke er forstærket med fiberindlæg i kanten af udsparingen.

• montering af stempler med forkert form på fordybningen til motoren, se også afsnittet "3.4.7 Knap i stempelhovedet på grund af brug af forkerte stempler".

Forekomsterne af det brændende korstog

Den første tilføjelse til World of Warcraft: The Burning Crusade bragte ikke kun nyt indhold, men en masse ændringer i spilmekanikken. 5 ppl er blevet radikalt redesignet. De er blevet mere kompakte - mindre i størrelse, i stedet for 7-8 chefer er der 3-4. Derudover dukkede en anden version op, designet til spillere på det 70., højeste niveau på det tidspunkt - heroisk. I heroisk ramte skrald og chefer hårdere og var federe. Disse 5 ppl var virkelig svære og blev i lang tid en model for kompleksiteten af dette format. Når oldfags talte om kompleksiteten af tilfældene af den næste tilføjelse, huskede de ofte heltene fra TVS.

Et andet træk ved TVS-instanser var, at de var arrangeret i "tematiske" grupper på 3-4 stykker. Lad os sige, at der var tre tilfælde i Hellfire Citadel, ligesom i nabolandet Zangarmarsh. I en vis forstand var dette praktisk, fordi du ikke behøvede at krydse et halvt kontinent, hvis du og dine venner besluttede at bruge aftenen på at løbe gennem fangehullerne. Vi passerede en - og to skridt væk er indgangen til en anden.

En anden nyskabelse vedrørte plottet. For at glæde fansen lidt, lavede udviklerne flere tilfælde, som var "udflugter til fortiden". Spillere kunne deltage i vigtige begivenheder i Warcraft-universets historie. To instanser til fem personer gav en sådan mulighed. Spillerne hjalp Medivh med at åbne Dark Portal i Black Marsh og igen hjælpe Thrall med at undslippe sin fængsling. Indgangene til disse forekomster var placeret i Caverns of Time, et mystisk sted, der tjente som hjemsted for Bronze Dragonflight. Hvad skal man sige? En interessant og meget vellykket designløsning.

Hvad var ellers de bemærkelsesværdige heroiske 5 ppl? En kæde for at få adgang til raids. For at komme ind i startraid-forekomsten, Karazhan, var det nødvendigt at samle flere dele af nøglen i tre heroiske tilfælde. Og for at få adgang til heroikken, skulle du købe en nøgle fra den sælger, der solgte den, hvis du havde et vist omdømme. Dette var ikke slutningen på sagen, og alle heltene fra TBC var på en eller anden måde bundet af adgang til raidindhold. Generelt spillede heroiske tilfælde en meget vigtig rolle i udviklingen af indhold.

Hellfire Peninsula (Hellfire Citadel)

Eksempel for spillere niveauer 57-70

Klik for at forstørre

Eksempel for spillere niveauer 58-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Zangarmarsh (Gnarfang Reservoir)

dykke her

Svøm hele vejen

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Eksempel for spillere niveauer 59-70

Klik for at forstørre

Eksempel for spillere niveauer 60-70

Klik for at forstørre

Terrokar Forest (Aukindoun)

Eksempel for spillere niveauer 61-70

Klik for at forstørre

Eksempel for spillere niveauer 62-70

Klik for at forstørre

Eksempel for spillere niveauer 63-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Tanaris (tidens huler)

Vi går ind i hulen og sætter os på dragen (før det skal du acceptere søgen). Du kan dog løbe på egen hånd.

Eksempel for spillere niveauer 63-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Nederstorm

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

Klik for at forstørre

Eksempel for spillere niveauer 65-70

For at komme ind i instansen skal du først komme til Isle of Quel'Danas. Du kan komme til det gennem en direkte portal i Shatrratt. Den er placeret samme sted som alle de andre portaler. Kig derefter på kortet og løb i den rigtige retning.

En anden vigtig innovation, som efterfølgende spillede en afgørende rolle, er værd at nævne separat. Bosser i heroics droppede Signs of Justice, som man kunne købe epos til fra specielle leverandører, og et epos faldt ud fra den sidste chef

Det vil sige, hvis spilleren var uheldig i raids eller skulle klæde sig ud til dem, så gå videre, farm badges. Systemet viste sig at være ihærdigt og blev efterfølgende brugt i alle følgende tilføjelser.

I foråret 2008, som en del af patch 2.4, blev den sidste 5ppl TBC udgivet - Magisters' Terrace. Han var bemærkelsesværdig for to ting. For det første stødte spillerne igen på prins Kael'thas, som var rejst fra asken, som tidligere var blevet dræbt i Tempest Keep. For det andet tabte Kael'thas et wingstrider-beslag.I den samme patch blev behovet for at have nøgler til raids annulleret (selvom selve missionerne forblev).

Opsummerende. TVS-instansdesign blev standarden for 5ppl i senere udvidelser. Han har ikke gennemgået fundamentale ændringer hverken i WotLK eller i Cataclysm. Det var kun i Mists of Pandaria, at udviklerne besluttede, at noget skulle ændres, men dette vil blive diskuteret i fremtidige udgivelser.

Typer af design af forbrændingskamre

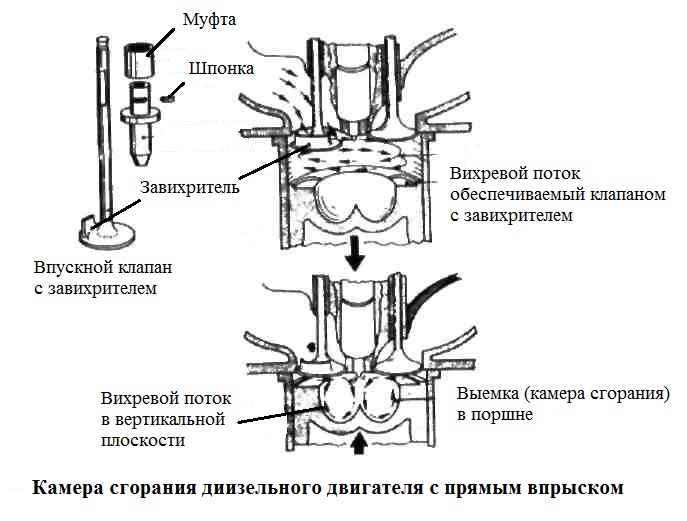

- Direkte indsprøjtning forbrændingskammer

- Indirekte injektion forbrændingskammer.

Direkte indsprøjtning forbrændingskammer

I et forbrændingskammer med direkte indsprøjtning indsprøjtes brændstof direkte i den lukkede ende af cylinderen. Lad os se nærmere på det åbne forbrændingskammerlayout.

Forbrændingskamre blev typisk brugt på tunge køretøjer, men efter modifikation blev de brugt på køretøjer med en 2-liters motor. Som du kan se, har stemplet en dyb fordybning, hvori luften er placeret i det øjeblik, hvor stemplet er ved TDC (øverste dødpunkt) i umiddelbar nærhed af topstykket. For at opnå det nødvendige kompressionsforhold er det derfor nødvendigt at bruge en overliggende ventilmekanisme. For cylinderhoveder har stempelhovedet lavvandede fordybninger for at give de nødvendige spillerum. Hvis ventilerne er forkert justeret, vil sidstnævnte ramme stemplet En dyse bruges til at tilføre fint forstøvet brændstof med et tryk på 175 bar med en luftstrøm, derefter kommer luft-brændstofblandingen ind i stempeludsparingen (forbrændingskammeret). Hvirvelen i dette tilfælde er dannet i de lodrette og vandrette planer.

Når stemplet stiger, kommer luft ind i fordybningen og bevæger sig omtrent som vist på figuren. Når stemplet er ved TDC, accelereres denne bevægelse yderligere af stemplets hvirvel mellem stemplet og hovedet. En vandret eller roterende hvirvel kan opnås ved at bruge en hvirvel på indsugningsventilen.

Kombinationen af to hvirvelstrømme skaber en "cirkulation" af luft i fordybningen og giver den nødvendige tilførsel af ilt til forbrændingsområdet.

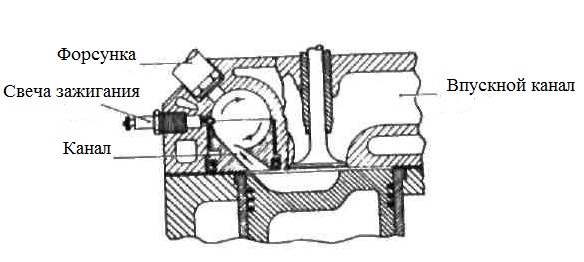

Indirekte injektion forbrændingskammer

Ved indirekte indsprøjtning kan indsprøjtningen være mere jævn, hvorfor der er behov for mindre indsprøjtningstryk. Indirekte indsprøjtning gør det muligt for motoren at køre over et bredt omdrejningsområde.

Ricardo Comet har designet de fleste indirekte indsprøjtningskamre. De indirekte injektionskamre har et hvirvelkammer, som er forbundet med hovedkammeret med en kanal. Takket være dette giver designet dig mulighed for at arbejde med højere temperaturer.

Under kompressionsslaget injiceres luft gennem vortexkamrenes kanal. Brændstof sprøjtes ind i den hurtigt bevægende luftmasse, hvorefter det sprøjtes ind i bittesmå partikler. Efter forbrænding i hvirvelkammeret kommer det allerede brændende brændstof med uforbrændt brændstof ind i hovedforbrændingskammeret, som er placeret i stempelkronen. Når indsprøjtningstiden øges for at opretholde den nødvendige motoreffekt, blandes hoveddelen af det brændstof, der indsprøjtes allerede i slutningen af indsprøjtningsperioden, grundigt med luften i hovedkammeret og antændes først derefter. På grund af dette kan forbrændingsperioden fortsætte i lang tid, indtil brændstoffet ikke har nok ilt til forbrænding. Fra dette tidspunkt vil sort smog begynde at dukke op. Den viser det maksimale brændstof, der kan indsprøjtes for at køre motoren med maksimal effekt uden at gå på kompromis med økonomien.

1 Forbrændingskammerlegeme

Brændkammerhus I (fig. 3.1) består

fra en skal med en sfærisk bund og

snegl svejset til skallen 4 med to

luftrør. Ramme

kammeret foran dens flange

21 er fastgjort til flangen 20 af dysehuset

kompressor turbine apparat.

For at sikre tætheden af forbindelsen,

flanger af brændkammerhusene og

dyseapparat er dækket

siloxan emalje.

Luftrørene er fastgjort med deres egne

flanger til kompressorens spiralflanger.

For at kompensere for ujævn varme

forlængelser på luftrørene

5 (fig. 3.2) er der monteret bevægelige elementer

— flerlagsbælge 4. Bælge

beskyttet af 3 yderkopper, som

beskytte bælgen mod tværgående

belastninger og sikre justering af begge

enderne af bælgen. Inde i bælgen

2 glatte glas indsat for at reducere

hydrauliske tab. Produktion

afvigelser i fremstillingen af flow

dele af motorkomponenter påvirker

temperaturfeltens ensartethed

gasstrøm før turbinen og dåsen

skabe lokale temperaturstigninger

over normen. I disse tilfælde, at justere

temperaturfelt gælder

shims I, som

installeret i mellemrummet mellem

volutrør og lufttilførsel

rør. Skiven lukker med sit segment

del af arbejdsafsnittet, som tillader

regulere temperaturfeltet.

Fastgøring af skiven fra at dreje

forsynet med en stift presset ind

ind i kompressorens spiralflange. På kroppen

Kammeret har to flanger: en 9 (fig.

3.1)

i midten for installation af brændstofinjektor

og fastgørelser af flammerøret, de andre 7 -

øverst til højre til fastgørelse af løfteraketten

tænder.

På brændkammerhuset foran dysen

otte

flanger 19 til montering af termoelementer og

fitting 24 til luftprøvetagning på 3. støtte.

Ved måling af temperaturfeltet for gas

foran turbinen i flangehullerne

otte fire-point

termoelementer Efter evaluering og fejlretning

temperaturfelt, for konstant

temperaturregulering kl

motordrift i stedet for

firepunktstermoelementer er installeret

enkeltpunkt termoelementer. Indikatorer

af alle otte termoelementer er gennemsnittet og

vist på indekset ITG-1.

For at sikre stabiliteten af aflæsninger

termoelementer i flangehuller installeret

sikkerhedsærmer 18, tætte

ind i hullerne i dysens krop

kompressor turbine apparat. bøsninger

forhindre indtrængen af kulde

luft til termoelementets indløb.

Der er en flange i bunden af sneglen

16. til fastgørelse af afløbsventilblokken.

Med falske og mislykkede lanceringer, lad være

brændt brændstof opsamles i bunden

punkt af forbrændingskammeret - i cochlea, hvorfra

gennem hullerne i flangen 16 kommer ind

ind i afløbssystemet. Hus og snegl

lavet af rustfrit stål.