PÅSTAND

1. Metoden til direkte fortætning af kul, som omfatter følgende trin:

(1) fremstilling af en kulopslæmning fra råkul og en katalysator;

(2) blanding af kulopslæmningen med hydrogen og forbehandling af blandingen efterfulgt af dens tilførsel til reaktionssystemet til udførelse af fortætningsreaktionen;

(3) separering af reaktionsprodukterne udtaget fra reaktoren i en separator (9, 10) til dannelse af en væskefase og en gasfase, hvor væskefasen underkastes fraktionering i en destillationskolonne (11) ved atmosfærisk tryk for at opnå en produkt i form af en dieselbrændstoffraktion og et restprodukt;

(4) tilførsel af bundproduktet opnået i atmosfærisk tryksøjlen til en vakuumdestillationskolonne (12) til adskillelse i destillat og remanens;

(5) blanding af dieselbrændstoffraktionen og destillatet til dannelse af en blanding og derefter tilførsel af blandingen til fluidiseret leje-hydrobearbejdningsreaktoren (13) med tvungen cirkulation for at udføre hydrogeneringsprocessen;

(6) fraktionering af hydrogeneringsprodukterne til olieprodukter og et hydrogendonoropløsningsmiddel recirkuleret til trin (1).

2. Fremgangsmåde ifølge krav 1, hvor trin (1) omfatter følgende operationer:

(a) omdannelse af råkul til kulpulver med en given partikelstørrelse efter tørring og formaling af råkul i et forbehandlingsapparat; (b) behandling af katalysatorråstoffet (3) og kulpulveret i katalysatorfremstillingsapparatet (4) for at opnå et ultrafint kulflydningskatalysatorpulver; (c) iblanding af apparatet (5) til fremstilling af en opslæmning af kul-flydningskatalysatoren og kulpulver med et hydrogendonoropløsningsmiddel (16) til dannelse af en kulopslæmning.

3. Fremgangsmåde ifølge krav 1, hvorved kulvædsningsreaktionstrinnet omfatter følgende trin:

(a) tilførsel af kulopslæmningen efter blanding med hydrogen (6) og forvarmning af den i den første fluid bed-reaktor (7) med tvungen cirkulation for at udføre fortætningsreaktionen for at opnå reaktionsprodukter, der forlader reaktoren; (b) tilførsel af reaktionsprodukterne, der forlader den første fluid bed-reaktor (7), efter blanding af dem med hydrogen, til den anden fluid-bed-reaktor (8) med tvungen cirkulation for at fortsætte fortætningsreaktionen, hvor fluid bed-reaktorerne arbejder ved den følgende reaktion betingelser: reaktionstemperatur 430-465°C; reaktionstryk 15-19 MPa; forholdet mellem mængderne af gas og væske 600-1000 nl/kg; volumetrisk hastighed af kulsuspension 0,7-1,0 t/m3 h; graden af tilsætning af katalysatoren Fe/tørt kul = 0,5-1,0 vægt%.

4. Fremgangsmåde ifølge krav 1, hvor trin (3) omfatter følgende operationer:

(a) tilførsel af strømmen af reaktionsprodukter til en højtemperaturseparator (9) til adskillelse i en gasfase og en væskefase, mens temperaturen i højtemperaturseparatoren holdes på 420°C;

(b) tilførsel af gasfasen fra højtemperaturseparatoren (9) til lavtemperaturseparatoren (10) for yderligere adskillelse i gas og væske, mens temperaturen i lavtemperaturseparatoren holdes ved stuetemperatur.

5. Fremgangsmåde ifølge krav 2, hvor -FeOOH anvendes som flydende katalysator, hvis partikler har en diameter på 20-30 nm og en længde på 100-180 nm, og katalysatoren indeholder svovl i et molforhold af S/Fe=2.

6. Fremgangsmåde ifølge krav 1, hvor hydrogeneringen i trin (5) udføres under følgende betingelser: reaktionstemperatur 330-390°C; reaktionstryk 10-15 MPa; forholdet mellem mængderne af gas og væske 600-1000 nl/kg; rumhastighed 0,8-2,5 h-1.

7. Fremgangsmåde ifølge krav 1, kendetegnet ved, at det recirkulerede hydrogendonoropløsningsmiddel er et hydrogeneret flydende petroleumsprodukt med et kogepunkt i området 220-450°C.

8. Fremgangsmåde ifølge krav 1, kendetegnet ved, at remanensen i vakuumdestillationskolonnen (12) har et tørstofindhold på 50-55 vægt%.

9. Fremgangsmåde ifølge krav 1, kendetegnet ved, at blandingen af dieselbrændstoffraktionen, der forlader atmosfærisk trykkolonnen, og destillatet fra vakuumkolonnen har et kogepunkt på C. 5 i området 530°С.

10.2. Fremgangsmåde ifølge krav 1, hvor hydroprocesseringsreaktoren med tvungen cirkulation (13) er en intern reaktor, hvor en cirkulationspumpe er installeret nær bunden af reaktoren, og katalysatoren i reaktoren kan udskiftes under drift.

PÅSTAND

1. Fremgangsmåde til afbrænding af kul, herunder tørring, formaling til fint dispergeret tilstand, blanding af formalet kul med en rettet oxygenholdig gasstrøm og afbrænding, kendetegnet ved, at det formalede kul opvarmes til en halvkokstemperatur på kl. mindst 500 ° C frigives flygtige gasformige kulbrinter derfra, som yderligere opdeles i flydende og gasformige fraktioner ved kondensation, og halvkoksen opnået ved opvarmning af det formalede kul blandes med den rettede oxygenholdige gasstrøm og brændes.

2. Fremgangsmåde ifølge krav 1, kendetegnet ved, at tørringen af det formalede kul udføres samtidig med formalingen af kullet.

3. Fremgangsmåde ifølge krav 1, kendetegnet ved, at det formalede kul opvarmes til en semi-kokstemperatur ved at blande det med en gasformig varmebærer.

4. Fremgangsmåde ifølge krav 1, kendetegnet ved, at det formalede kul opvarmes til halvkoksningstemperaturen ved at blande det med en fast varmebærer med en temperatur på 800-1300°C.

5. Fremgangsmåde ifølge krav 3, kendetegnet ved, at den gasformige varmebærer er gasser dannet under forbrændingen af i det mindste en del af flygtige gasformige kulbrinter.

6. Fremgangsmåde ifølge krav 3, kendetegnet ved, at det gasformige kølemiddel er de gasser, der dannes under forbrændingen af i det mindste en del af den resulterende halvkoks.

7. Fremgangsmåde ifølge krav 4, kendetegnet ved, at den faste varmebærer er den resulterende halvkoks.

8. Fremgangsmåde ifølge krav 4, kendetegnet ved, at den faste varmebærer er kvartssand.

9. Fremgangsmåde ifølge krav 4, kendetegnet ved, at den faste varmebærer er et keramisk dispergeret materiale.

10. Fremgangsmåde ifølge krav 4, kendetegnet ved, at den faste varmebærer er kul.

11. Fremgangsmåde ifølge krav 4, kendetegnet ved, at den faste varmebærer er et oxid af et uorganisk stof med en fraktionsstørrelse på 0,5-5 mm.

12. Fremgangsmåde ifølge krav 9, 10 eller 12, kendetegnet ved, at kølemidlet efter brug adskilles fra halvkoksen ved sigtning.

13. Fremgangsmåde ifølge krav 1, kendetegnet ved, at den gasformige fraktion af flygtige kulbrinter helt eller delvist forbrændes.

14. Fremgangsmåde ifølge krav 13, kendetegnet ved, at den gasformige fraktion af flygtige carbonhydrider renses fra svovlholdige stoffer før forbrænding.

15. Fremgangsmåde ifølge krav 1, kendetegnet ved, at opvarmningen af det formalede kul til halvkoksningstemperaturen udføres i et hvirvelkammer ved at blande det med varm gas.

Svar til punkt 19

1. Hvad er de vigtigste naturlige kilder til kulbrinter, du kender? Olie, naturgas, skifer, kul.

2. Hvad er sammensætningen af naturgas? Vis på det geografiske kort de vigtigste forekomster: a) naturgas; b) olie; c) kul.

3. Hvilke fordele har naturgas i forhold til andre brændstoffer? Til hvilke formål bruges naturgas i den kemiske industri Naturgas er, sammenlignet med andre kulbrinterkilder, den nemmeste at udvinde, transportere og behandle. I den kemiske industri bruges naturgas som en kilde til kulbrinter med lav molekylvægt.

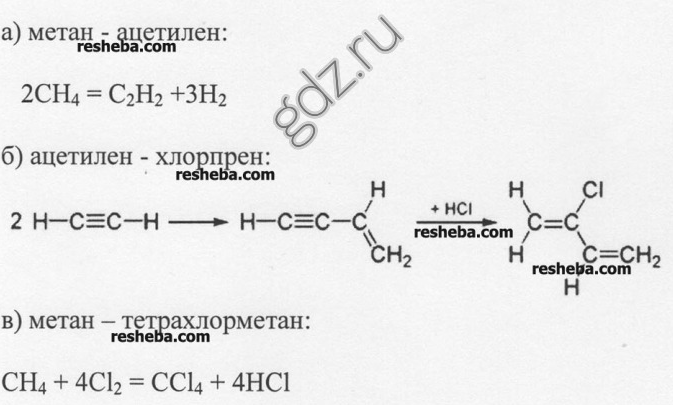

4. Skriv ligningerne for reaktionerne ved opnåelse af: a) acetylen fra metan; b) chloroprengummi fra acetylen; c) carbontetrachlorid fra metan.

5. Hvad er forskellen mellem associerede petroleumsgasser og naturgas Associerede gasser er flygtige kulbrinter opløst i olie. Deres isolation sker ved destillation. I modsætning til naturgas kan den frigives på ethvert trin i udviklingen af et oliefelt.

6.Beskriv de vigtigste produkter opnået fra associerede petroleumsgasser Hovedprodukter: methan, ethan, propan, n-butan, pentan, isobutan, isopentan, n-hexan, n-heptan, hexan og heptan isomerer.

7. Nævn de vigtigste olieprodukter, angiv deres sammensætning og anvendelsesområde.

8. Hvilke smøreolier bruges i produktionen Gearolier, industriolier, skæreolier til værktøjsmaskiner mv.

9. Hvordan foregår oliedestillation?

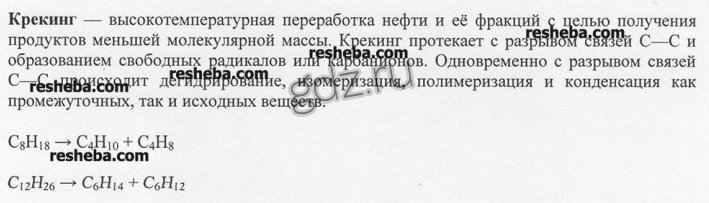

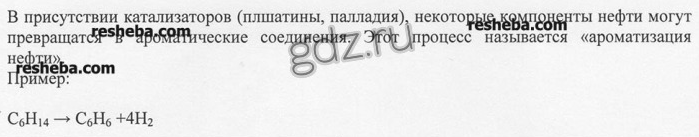

10. Hvad er olie revner? Lav en ligning for reaktionerne ved spaltning af kulbrinter og i denne proces.

11. Hvorfor er det muligt at opnå højst 20 % benzin ved direkte destillation af olie, fordi indholdet af benzinfraktionen i olie er begrænset.

12. Hvad er forskellen mellem termisk krakning og katalytisk krakning? Giv en beskrivelse af benzinerne ved termisk og katalytisk krakning Ved termisk krakning er det nødvendigt at opvarme reaktanterne til høje temperaturer, ved katalytisk krakning reducerer indføringen af en katalysator reaktionens aktiveringsenergi, hvilket kan reducere reaktionen markant. temperatur.

13. Hvordan kan man i praksis skelne krakket benzin fra straight-run benzin Krakket benzin har et højere oktantal end straight run benzin, dvs. mere modstandsdygtig over for detonation og anbefales til brug i forbrændingsmotorer.

14. Hvad er aromatisering af olie? Skriv reaktionsligninger, der forklarer denne proces.

15. Hvilke hovedprodukter opnås ved kokskul: naphthalen, anthracen, phenanthren, phenoler og kulolier.

16. Hvordan fremstilles koks, og hvor bruges det Koks er et gråt porøst fast produkt, der opnås ved kokos-kokskul ved temperaturer på 950-1100°C uden ilt. Det bruges til jernsmeltning, som et røgfrit brændstof, et jernmalmreduktionsmiddel og et bagepulver til ladningsmaterialer.

17. Hvad er de vigtigste produkter fremstillet: a) af stenkulstjære; b) fra tjærevand; c) fra koksovnsgas? Hvor anvendes de? Hvilke organiske stoffer kan fås fra koksovnsgas a) benzen, toluen, naphthalen - kemisk industri b) ammoniak, phenoler, organiske syrer - kemisk industri c) brint, methan, ethylen - brændstof.

18. Husk alle de vigtigste måder at opnå aromatiske kulbrinter på. Hvad er forskellen mellem metoderne til at opnå aromatiske kulbrinter fra koksprodukterne af kul og olie? Skriv ligningerne for de tilsvarende reaktioner. De adskiller sig i metoderne til opnåelse: primær olieraffinering er baseret på forskellen i de fysiske egenskaber af forskellige fraktioner, og koks er udelukkende baseret på kuls kemiske egenskaber.

19. Forklar hvordan man i processen med at løse energiproblemer i landet vil forbedre måderne at forarbejde og bruge naturlige kulbrinteressourcer på. Søgning efter nye energikilder, optimering af olieproduktion og raffineringsprocesser, udvikling af nye katalysatorer for at reducere omkostninger til al produktion mv.

20. Hvad er udsigterne for at opnå flydende brændsel fra kul I fremtiden er det muligt at opnå flydende brændsel fra kul, forudsat at omkostningerne ved dets produktion reduceres.

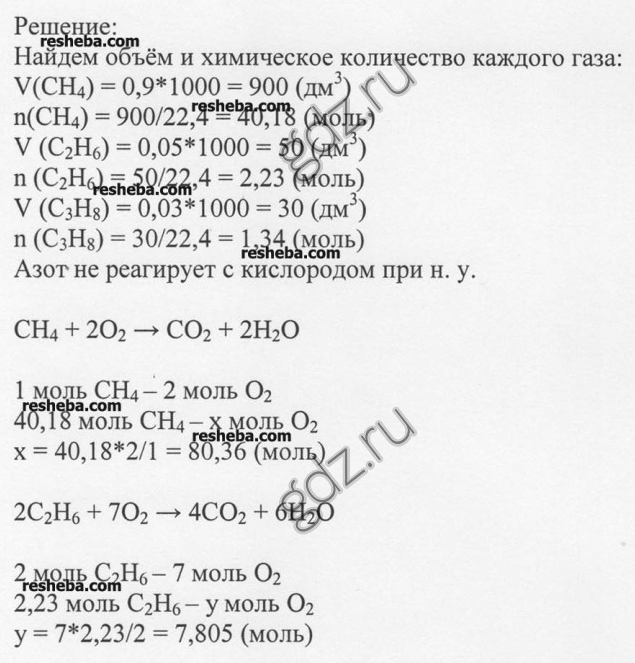

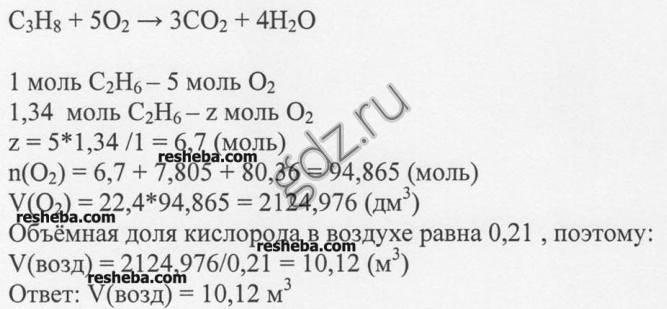

Opgave 1. Det er kendt, at gassen indeholder 0,9 metan, 0,05 ethan, 0,03 propan, 0,02 nitrogen i volumenfraktioner. Hvilken mængde luft kræves der for at forbrænde 1 m3 af denne gas under normale forhold?

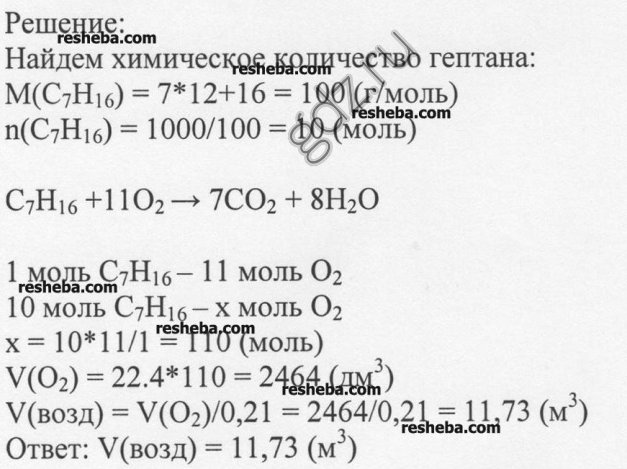

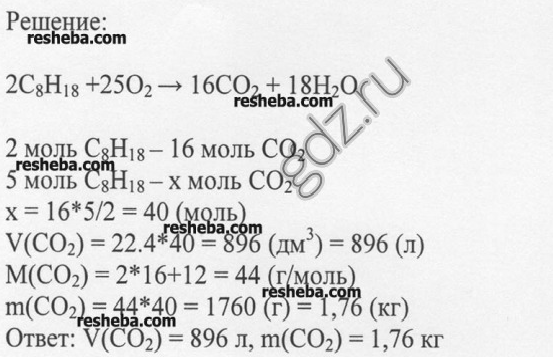

Opgave 3. Beregn hvilket volumen (i l) og hvilken masse (i kg) kulilte (IV) der opnås ved at brænde 5 mol oktan (n.o.).

2 Hydrogenering

Brunkulshydrogenering er en proces med direkte forarbejdning af kul til syntetiske brændstoffer af flydende og gasformige aggregeringstilstande, som forekommer ved højt tryk og relativt høj temperatur.

Denne retning af kulforarbejdning bliver udforsket i forskellige lande i verden.I udlandet har denne teknologi fået den største industrielle introduktion i Sydafrika, hvor fire fabrikker opererer, med en samlet årlig kapacitet på omkring 8-10 millioner tons flydende brændstof. Arbejdet udføres ved hjælp af den patenterede SASOL-teknologi baseret på den forbedrede Fischer-Tropsch-metode. Da SASOL har en politik om at opretholde høje betalinger for retten til at bruge teknologien, fører dette til høje omkostninger ved dens industrielle implementering i andre lande.[]

Tilberedning af brunkul omfatter knusning, tørring, fremstilling af kul-hydrogenatpasta. Slibning udføres til en partikelstørrelse på mindre end 0,1 mm - for at øge overfladens reaktivitet implementeres den i disintegratorer. I dette tilfælde øges den ydre specifikke overflade med 20-30 gange, volumenet af overgangsporer - med 5-10 gange. Derefter tørres kullet. Porerne er fyldt med fugt, hvilket forhindrer indtrængning af reagenser i kulstoffet, det frigives under processen i reaktionszonen, hvilket reducerer partialtrykket af H2 og øger også mængden af spildevand. Til tørring anvendes rørformede damptørrere, hvirvelkamre, tørrerør, hvor kul tørres til et restfugtindhold på 1,5%. Varmebæreren er varme røggasser med et minimum O2-indhold (0,1-0,2%), således at kullet ikke oxideres. Kul opvarmes ikke over 150-200 ° C for at undgå et fald i reaktivitet.

Krav til brunkul fodret til fortætning

På basis af et stort forsøgsmateriale er det blevet bevist, at kul med god hydraulicitet indeholder fra 65 til 85 % C, mere end 5 % H og har mere end 30 % flygtigt (V) udbytte. Rationelt fugtindhold i det indledende kul til hydrogeneringsprocessen - Wrt = 10-15%, askeindhold Ad = 10-12%, værdi d

Det mest almindelige hydrogeneringsskema er vist i figur 1.2 []

Ris. 1.2 - Ordning for opnåelse af syntetisk flydende brændsel fra brunkul

Dynamikken i gasforbruget fra kul i verden

| Anvendelsesformål | Anvendelse i 2001, MW til gas | Andel i 2001, % | Idriftsat inden udgangen af 2004, MW til gas | Årlig kapacitetsforøgelse i 2002-2004, % |

| Kemisk produktion | 18 000 | 45 | 5 000 | 9,3 |

| Intracyklisk forgasning (elproduktion) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch syntese | 10 000 | 25 | ||

| I ALT | 40 000 | 100 | 17 200 | 14,3 |

De givne data viser tydeligt accelerationen af dynamikken i involveringen af kulforgasning i den globale industri. Den øgede interesse for intracyklisk forgasning af kul i udviklede lande skyldes to årsager.

For det første er termiske kraftværker med intracyklisk forgasning miljømæssigt mindre farlige. Takket være gasforbehandling reduceres emissioner af svovloxider, nitrogenoxider og partikler.

For det andet kan brugen af en binær cyklus øge kraftværkets effektivitet betydeligt og følgelig reducere det specifikke brændstofforbrug.

I tabel. Tabel 2 viser de karakteristiske værdier for specifikke emissioner og effektivitet for TPP'er med intracyklisk forgasning og for TPP'er med traditionel kulforbrænding.

tabel 2

Specifikke emissioner og effektivitet for termiske kraftværker med intercyklisk forgasning og konventionel kulforbrænding

| Parametre | Traditionelt kulfyret kraftværk | TPP med intracyklisk forgasning |

| Koncentrationen af skadelige stoffer i røggasser (for et kulfyret termisk kraftværk - i henhold til den europæiske standard), mg / m3 - SOx — NEJx — Faste partikler | 130 150 16 | 10 30 10 |

| Elektrisk effektivitet, % | 33-35 | 42-46 |

Det skal bemærkes, at de specifikke kapitalomkostninger ved brug af intracyklisk forgasning er omkring 1500 US dollars pr. 800-900 amerikanske dollars pr. 1 kW. Det er klart, at et termisk kraftværk med intracyklisk forgasning af fast brændsel er mere attraktivt i nærvær af miljømæssige restriktioner på stedet og ved brug af ret dyrt brændstof, da brændstofforbruget pr. 1 kW reduceres.

Disse forhold er typiske for udviklede lande.På nuværende tidspunkt betragtes brugen af intracyklisk forgasning af fast brændsel som den mest lovende retning i energisektoren.

3.3 Den tekniske udvikling i det seneste århundrede

På nuværende tidspunkt er følgende mest omkostningseffektive anvendelsesområder for forgasningsmetoden blevet identificeret:

— forgasning af svovlholdige og askeholdige brændstoffer med efterfølgende forbrænding af de resulterende gasser på kraftige termiske kraftværker. De kul, der udvindes årligt i Rusland, indeholder omkring 10 millioner tons svovl, hvoraf det meste, når det brændes, frigives til atmosfæren i form af giftige svovloxider og kulstofsulfid. Under forgasningen af svovlholdige kul dannes svovlbrinte, som relativt let kan udvindes og derefter forarbejdes til kommerciel svovl eller svovlsyre.

— forgasning af fast brændsel til storstilet produktion af naturgaserstatninger. Denne retning er af største betydning for lokal gasforsyning til områder fjernt fra naturgas- og oliefelter eller fra hovedrørledninger.

— forgasning af fast brændsel for at opnå syntesegas, reducerende gasser og brint til behovene i den kemiske, petrokemiske og metallurgiske industri.

Forgasningsprocessen afhænger af mange faktorer, der påvirker sammensætningen af den resulterende gas og dens brændværdi. I denne henseende er der stadig ingen enkelt almindeligt accepteret klassificering af metoder til implementering af den pågældende proces. Nedenfor er en af de mulige klassificeringsmuligheder.

Efter type af blæst (forgasningsmiddel): luft, luft-ilt, damp-luft, damp-ilt.

Ved tryk: ved atmosfærisk tryk, ved forhøjet tryk.

· efter brændstofpartikelstørrelse: forgasning af grovkornet (klump), finkornet og pulveriseret brændsel.

· ifølge reaktionszonens designtræk: i et fast tæt lag brændstof, i et fluidiseret lag brændstof, i en pulveriseret kulflamme.

ved metoden til at fjerne aske: i fast form, i form af flydende slagge.

Ved varmeforsyningsmetoden: med delvis forbrænding af brændstof i en gasgenerator, med blanding af brændstof med en forvarmet fast, flydende eller gasformig varmebærer (regenerativ opvarmning), med varmeforsyning gennem apparatets væg (genvindingsopvarmning).

Kulilte, metalcarbonyler og 18 elektron reglen

Talrige

synteser baseret på kulilte og

brint repræsenterer en enorm

praktisk såvel som teoretisk

renter, som tillade fra to

de enkleste stoffer til at modtage de mest værdifulde

organiske forbindelser. Og her

katalyse spiller en vigtig rolle

overgangsmetaller, der er i stand til

aktivere inerte CO-molekyler og

H2.

Aktivering af molekyler er deres oversættelse til

mere reaktiv tilstand.

Det skal især bemærkes, at i transformationerne

syntesegas er blevet bredt udviklet

en ny type katalyse - katalyse af komplekser

overgangsmetaller eller metalkomplekser

katalyse (se artiklen af O.N. Temkin

).

Så

Er CO-molekylet inert? Repræsentation

om inertiteten af kulilte

betinget karakter. Tilbage i 1890 Mond

fremstillet af metallisk nikkel og

carbonmonoxid først carbonyl

metalforbindelse, flygtig væske

med et kogepunkt på 43 ° C - Ni (CO)4 .

Historien om denne opdagelse er interessant.

som kan klassificeres som tilfældige. Mond,

at undersøge årsagerne til hurtig korrosion

nikkelreaktorer i produktion

sodavand fra NaCl, ammoniak og CO2,

fundet, at årsagen til korrosion er

tilstedeværelse i CO2 urenheder

kulilte, som reagerede

med nikkel for at danne tetracarbonyl

Ni(CO)4 .

Denne opdagelse gjorde det muligt for Mond at komme videre

udvikle metoder til rensning af nikkel

gennem produktion af en flygtig carbonyl

nikkel og dets efterfølgende termiske

nedbrydning igen til nikkel og CO. Et kors

25 år også ved et uheld opdaget carbonyl

jern - Fe(CO)5.

Da BASF åbnede en længe glemt

stålcylinder med CO, findes i bunden

gul væske - jernpentacarbonyl,

som efterhånden udviklede sig til

resultatet af en metalreaktion

jern med CO under højt tryk.

Fordi metalcarbonyler er

meget giftige forbindelser i starten

kemikernes holdning til dem var meget

cool, men i fremtiden var

fantastiske egenskaber opdaget, bl.a

herunder katalytisk, som bestemte

deres brede anvendelse, især inden for kemi

carbonmonoxid. Bemærk at mange

metaller i en fint spredt tilstand

kan reagere direkte

med kulilte, men på denne måde

modtager kun nikkelcarbonyler og

kirtel. Carbonyler af andre metaller

opnået ved at genoprette deres forbindelser

ved tilstedeværelse af CO ved høj

tryk.

Forbindelse

overgangscarbonylkomplekser

metaller kan forudsiges ud fra

18 elektronregel, hvorefter

komplekset vil være stabilt, hvis summen

valenselektroner af metal og elektroner,

leveret af liganden, i vores tilfælde

CO, vil være lig med 18, da i dette tilfælde

elektronisk konfiguration svarer

stabil konfiguration af atomer

ædelgasser (krypton).

Molekyle

kulilte har enlig

elektronpar, mens et elektronpar

på kulstof kan tilvejebringes

at danne en binding med metallet

donor-acceptor type. Som

Overvej for eksempel strukturen af carbonyler

jern og nikkel Fe(CO)5 og

Ni(CO)4.

Jern- og nikkelatomerne har hhv.

8 og 10 valenselektroner, og at fylde

elektronskal af et atom før konfiguration

ædelgas atom krypton

10 og 8 elektroner mangler, og derfor

i dannelsen af carbonyler til jernatomet

skal give elektronpar

fem CO-molekyler og et nikkelatom

fire.

overgangsperiode

metaller, der har et ulige antal valenser

elektroner, danner binukleære

carbonylkomplekser. Så for kobolt,

med ni valenselektroner

til stabil elektronisk konfiguration

mangler ni elektroner. enkelt kerne

komplekser ved at tage fire par

fra CO-molekyler vil have uparret

elektroner og sådanne partikler af radikalet

karakterer interagerer med hinanden.

at danne en metal-metal-binding, og

resulterer i dannelsen af en dimer

Co kompleks2(CO)8.

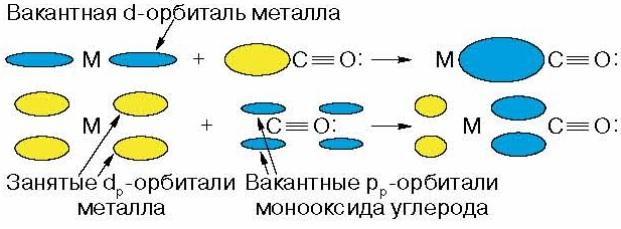

Interaktion

eller koordinering af kulilte med

metal fører til en omfordeling

elektrontæthed ikke kun på CO,

men også på metal, hvilket påvirker markant

på reaktiviteten af carbonyl

kompleks. Det mest almindelige er

kaldet lineær type koordination

CO:

På

dette er ikke kun s-interaktionen

på grund af et frit elektronpar

kulstof, men også p-interaktion pga

elektronoverførsel fra metallets d-orbital

til energisk ledig ledig

kulstof orbitaler:

Relevans

Der er således behov for at udvikle en sådan teknologi til den primære forarbejdning og agglomerering af brunkul, som vil tage højde for det oprindelige brunkuls specifikke egenskaber, betingelserne for processen med hydraulisk transport af kul og kravene til egenskaber ved kulråmaterialer i yderligere operationer til dets forarbejdning - pyrolyse, forbrænding, flydendegørelse, brikettering, dehydrering. Løsningen på dette problem kan være teknologien til behandling af kul med oliereagenser - olieaggregering.

Selektiv olieaggregering af kul kombinerer et sæt processer til strukturering af en tynd polydispers kulfase i et vandigt medium ved hjælp af oliereagenser.Processerne med selektiv olieaggregering af kul er baseret på mekanismen for klæbende vekselvirkning mellem den oleofile kuloverflade med olier, hvilket resulterer i dets selektive befugtning og aggregering i en turbulent vandstrøm. Hydrofile partikler, der ikke fugtes af olie, er ikke inkluderet i strukturen af aggregaterne, hvilket gør det muligt at isolere dem i form af en stensuspension.

Behandlingen af brunkul ved selektiv olieaggregering eliminerer dets opløsning og opblødning, "bevarer" organisk materiale i hydrofobe aggregater, som let dehydreres ved mekaniske metoder og er et godt råmateriale til pyrolyse, brikettering og forgasning.

1 Brikettering

Brikettering af kul er en fysisk og kemisk proces til at opnå et mekanisk og termisk stærkt højkvalitetsprodukt - en briket med en given geometrisk form, størrelse og vægt.

Den teknologiske proces med brikettering af brunkul uden bindemiddel består af følgende operationer: forberedelse af kul med hensyn til størrelse og fugt og presning.

Teknologiske indikatorer som brunkulsbriketter skal overholde: briketvægt 100-500 g, mekanisk slidstyrke 75-80%, tryk og bøjning henholdsvis 70-90 og 10-15 MPa, fugtoptagelse 3-4%, brændværdi 204000-300000 kJ/kg, askeindhold 10-25 %[]