Kulpyrolyseprodukter

Så i begyndelsen af vores artikel nævnte vi, at ved pyrolyse fra kul kan du få følgende typer produkter:

- Solid

- Væske

- gasformig

Overvej nu hver type pyrolyseprodukter mere detaljeret.

Under pyrolysen af stenkul opnås fast koks, som i dag hovedsageligt anvendes i sådanne industrier som jernholdig og ikke-jernholdig metallurgi. Koks er et mere perfekt fast brændsel end kul, hvorfor det bruges til at smelte metaller.

Imidlertid er koks, selv om det er hovedproduktet af pyrolysen af kul, langt fra den mest værdifulde ting, der kan udvindes fra denne naturressource. Et biprodukt af denne proces er en gas-dampblanding, som indeholder mange kemiske forbindelser. Denne blanding adskilles ved kondensation i en væske- og en gasformig komponent, hvorfra der igen kan opnås mere end 250 kemiske forbindelser.

Det vigtigste flydende produkt af kulpyrolyse er stenkulstjære, et sort flydende produkt, der er en kompleks blanding af organiske forbindelser. Fra stenkulstjære, ved yderligere forarbejdning, stoffer som:

- Fenoler

- Naphthalen

- Antracen

- Forskellige heterocykliske forbindelser

- Tekniske olier

- syntetisk brændstof

Det er dog værd at bemærke, at olier og flydende brændstoffer opnået ved pyrolyse af kul er uegnede til brug i forbrændingsmotorer, da de indeholder mange urenheder i deres sammensætning. Af denne grund kræver disse pyrolyseprodukter yderligere oprensning til videre brug. Og dette øger betydeligt omkostningerne ved disse pyrolyseprodukter, hvilket gør deres produktion ikke særlig rentabel.

Det gasformige produkt af kulpyrolyse er den såkaldte pyrolysegas, som er en blanding af brændbare gasser og forskellige kemiske forbindelser. I mange lande i verden bruges pyrolysegas nu som en alternativ energikilde, primært termisk.

Hvis denne teknologi er ret ny for os, så er pyrolysegas i nogle europæiske lande længe blevet et velkendt brændstof. Derudover kan pyrolysegas, samt stenkulstjære, også bruges til at opnå forskellige kemiske forbindelser. Så benzen, phenol og andre stoffer er isoleret fra denne gas.

- Artikel kommentarer

Indholdet af den anden blok

Udstyr til produktion af

Grundlaget for produktionsprocessen til produktion af trækul er følgende mekanismer:

- Hydraulisk brændekløver.

- Motorsave.

- Vægt.

- Kulovn.

- Elektricitetsgenerator.

Til konstruktionen af ovnen skal der udstyres et åbent og plant område, selve ovnen skal være af høj kvalitet, hvilket sikrer umuligheden af iltindtrængning. Ellers vil en del af råvaren ikke blive forarbejdet, men brændt.

Video: kulovn.

En god ovn er designet på en sådan måde, at de gasser, der opstår under oxidation, føres ind i ovnen, brændes derud og sendes for at opretholde den nødvendige temperatur. Sådanne energibesparelser er miljøvenlige og økonomiske.

Der er også udstyr, hvor det kun er muligt at bruge én beholder. I dette tilfælde forstyrres kontinuiteten i den teknologiske produktion af trækul, og nedetid vises. Denne situation løses ved tilstedeværelsen af aftagelige beholdere, hvor du separat kan tørre, oxidere brænde og lade det brænde ud.

De moderne teknologier, der bruges til at lave trækul, er affaldsfri, miljøvenlig og ergonomisk. Udstyret behøver ikke yderligere og specifik pleje.I produktionen er der som udgangspunkt 3 personer ansvarlige for processens kontinuitet og automatisk justering af maskiner.

Udstyr adskiller sig i dets variation, men de kan grupperes i 3 hovedtyper:

- Mobile installationer;

- Stationære mekanismer;

- Hjælpeudstyr.

Den første og anden gruppe af udstyr adskiller sig i tilstedeværelsen og fraværet af muligheden for dets overførsel. Desuden har nogle af udstyrstyperne en enkelt funktion til tørring og pyrolyse.

Trækulsovne har en vægt på 6 til 80 tons. Når du vælger mobilt udstyr, bør du tage små modeller, der giver dig mulighed for at ændre deres placering. Valget til deres fordel skyldes manglen på evnen til systematisk at levere forbrugsvarer til et bestemt sted. Mobile installationer består af moduler, monteres og afmonteres hurtigt. De kan placeres uden at skabe yderligere skure og beskyttende rum.

Stationære installationer kræver tværtimod tildeling af et separat tilpasset rum, som kan bruges samtidigt som opbevaring af færdige produkter.

Installation af udstyr skal udføres af specialister og overholde bestemmelserne i GOST. Alle installationer skal opfylde kravene til sikkerhed og miljøvenlighed, da affald og kulstofrester afbrændes i ovnene.

Hjælpeudstyr er ønskeligt til anskaffelse, da det i høj grad reducerer omkostningerne, primært af midlertidig karakter. Sådanne mekanismer inkluderer en vejnings- og pakningsbatcher, en separator.

Fordele og ulemper ved pyrolysekedler

I gasproducerende kedler bruges brændstof mest effektivt, da det brænder næsten fuldstændigt ud. Dette giver dig ikke kun mulighed for at få mere varme, men reducerer også skadelige emissioner til atmosfæren.

Nogle gange bruges sådanne kedler til at bortskaffe produktionsaffald med minimal luftforurening. Derudover reduceres mængden af aske, hvilket reducerer rengøringshyppigheden (ved brug af brænde - ca. en gang om ugen).

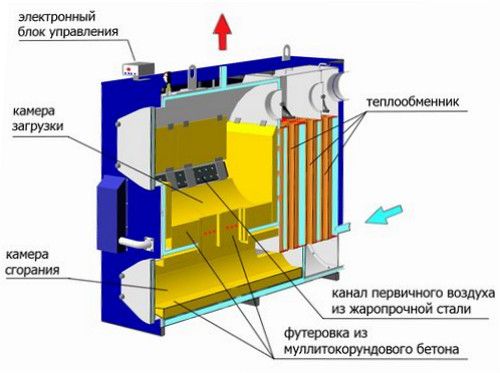

Med direkte forbrænding af fast brændsel er det ret svært at regulere opvarmningen af kølevæsken. I langtidsbrændende pyrolysekedler er dette muligt på grund af styringen af lufttilførslen.

Størrelsen af det brugte brænde kan være ret stort, du kan bruge ikke snittet brænde. Moderne modeller er udstyret med elektronisk udstyr, der gør styringen af opvarmningsprocessen lettere og mere bekvem.

Ulemperne omfatter de høje omkostninger til udstyr og høje krav til kvaliteten af råvarer. Besparelser på brændstof over tid vil betale udgifterne til udstyr. Som brændsel anbefales det at bruge brænde tørret i 12 måneder, med et fugtindhold på 12-20%.

Ellers vil kedlen ikke fungere med den deklarerede effekt, og vil også gå ud, når lufttilførslen er reduceret. Hvis kølevæsketemperaturen i returrøret er lav, vil temperaturen i det primære kammer falde, hvilket kan få brændstoffet til at gå ud.

For at undgå dette monteres nogle gange et specielt bypassrør. Samtidig bliver varmesystemets design mere kompliceret, og installationsomkostningerne stiger.

Brug af tvungen trækkraft

For at sikre den korrekte drift af den langtidsbrændende pyrolysekedel kræves tilførsel af primær og sekundær luft. Tvungen træk leveres af en ventilator eller røgudsugning, som fungerer på strømforsyning.

Dette tillader:

- hurtigt øge temperaturen i forbrændingskammeret og varmesystemet som helhed;

- fremskynde starten af pyrolyseprocessen;

- forlænge driften af kedlen på en ladning brændstof;

- automatisk holde kølevæskens temperatur.

Det eneste negative er behovet for en konstant strømforsyning. I dets fravær er driften af varmesystemet suspenderet.Vejen ud af situationen kan være brugen af en naturlig trækkedel, som ikke kræver en elektrisk tilslutning.

For dens fulde drift kræves en veldesignet og monteret skorsten. Disse kedler bør rengøres oftere. På grund af fraværet af elektronik er sandsynligheden for nedbrud minimeret. Imidlertid er effektiviteten af sådanne kedler lavere, hvilket opvejes af lavere omkostninger.

Brugen af pyrolysekedler til fast brændsel er en af de mest effektive måder at organisere autonom opvarmning på. Moderne elektronisk udstyr, der styrer arbejdsprocessen, giver dig mulighed for at automatisere opvarmningsprocessen.

Manglen på gas eller utilstrækkelig strøm af elektriske netværk tvinger husejere til at løse problemet med vinteropvarmning ved hjælp af fastbrændselsudstyr. Blandt disse enheder skiller langbrændende pyrolysekedler sig ud som en separat gruppe (det andet almindelige, dog ikke helt nøjagtige navn er gasgenererende kedler). Årsagen til dette er deres høje effektivitet - op til 85% og et stort effektområde af enheden - fra 30 til 100%.

Sådan opvarmes en kedel med pyrolyseforbrænding med kul

- Optænding af pyrolysekedel på kul - med helt åbent spjæld antændes kul. Det er forbudt at bruge petroleum, benzin og andre forbindelser, der giver dig mulighed for hurtigt at antænde flammen. Til optænding bruges en lille mængde tørt brænde.

- Skift af kedlen til pyrolysetilstand - efter fyring i 15-20 minutter dækkes spjældet til og skiftes til pyrolysetilstand. Fra ét bogmærke fortsætter kedlen med at arbejde i op til flere dage.

Hvilket kul er bedre til pyrolysekedler

høj temperatur

Designet giver mulighed for en top-loaded brændkammer lavet af tykvægget stål eller støbejern. På trods af ændringer i den indre struktur er det nødvendigt at opvarme pyrolysekedlen udelukkende med kul, hvis kvalitet er angivet i den tekniske dokumentation.

Der gælder særskilte krav til fraktionens størrelse. Det er bedre at opvarme automatiske kedler med fint kul fra 0,5-2 cm, dette skyldes det særlige ved sneglens brændstofforsyning.

- Antracit - på antracitkul fungerer de fleste moderne modeller af varmeudstyr. Kul har gode brændegenskaber og en lille askerest.

- Kul - brugen af kul i pyrolysekedler er også berettiget. Denne type brændstof er standarden for beregning af brændværdien.

- Brunkul - har et højt askeindhold, som et resultat af hvilket der ofte observeres udbrænding af risten. Det er kun muligt at bruge brunkul i en pyrolysekedel, hvis der er et luftforvarmningssystem, før det føres ind i ovnen. Brugen af højaske og våde stensorter er forbudt.

- Langflammet kul - leveres i plader og store fraktioner. Det har fået sit navn på grund af evnen til at brænde med en lang flamme, som træ. Samtidig er brændetiden for kul med lang flamme cirka 2-2,5 gange længere end for brænde.

- Kulbriketter fremstilles af kulaffald ved at presse og tilsætte cementeringsforbindelser. Briketter antændes hurtigt og har gode brændværdiegenskaber. Som fordele adskiller de også det næsten fuldstændige fravær af askerester og slagger.

optimale typer

Forbrug af kul i en pyrolysekedel

miljø hård frostvarm vinter

Beregninger udføres som følger:

- Beregn det opvarmede område - til dette multipliceres husets længde med dets bredde.

- Beregn den nødvendige kedeleffekt ved hjælp af formlen 1 kW = 10 m².

- Beregn prisen på det opvarmede område. Den gennemsnitlige udgift for fyringssæsonen vil være 550 kg for hver 10 kW kedel eller 100 m².

- Den resulterende værdi ganges med antallet af måneder i fyringssæsonen.

Producenter i den tekniske dokumentation angiver, hvor længe kedlen vil arbejde på en flig kul, lister alle de typer brændstof, der er tilladt til brug, omtrentlige forbrug og andre egenskaber.

Valg af mærke af en producent af pyrolysekuludstyr

hjemmemarked

- Opvarmningspyrolyse kulfyrede kedler af russisk produktion - fremstillede produkter er tilpasset indenlandske driftsforhold, uhøjtidelige til brændstofkvalitet. De mest populære modeller er Trajan, Geyser, Divo.

- Varianter af importerede kulpyrolysekedler - varmegeneratorer fremstillet i EU-landene er lavet af stål eller støbejern. Et kombineret design er tilladt, når støbejernsriste anvendes sammen med en stålvarmeveksler Produkterne udmærker sig ved høj pålidelighed, fuld automatisering af forbrændingsprocessen og lang levetid. Opstillingen af virksomheder er populær: Buderus, Atmos osv.

Russiske kedler

Sådan vælger du en pyrolysekedel

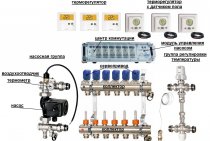

Markedet giver et bredt udvalg til køberen. De fleste af enhederne er skabt af tjekkiske producenter, men tyske repræsentanter har føringen. Næsten alle modeller har brug for strøm, de kan køre på kul, træ eller kombineres.

Når du vælger, skal du være opmærksom på:

- enhed magt;

- eksternt design;

- antallet af kredsløb.

Når du køber en sådan varmeovn, er det nødvendigt at vælge dens effekt korrekt, så der er nok varme til rummet. Benchmark er som følger: Der kræves 1kW pyrolysekedeleffekt for at opvarme 10 kvm. m af lokaler. Dette tager højde for det faktum, at huset er godt isoleret, væggenes højde overstiger ikke 3 meter. Hvis varmetab derhjemme er muligt, er køberen ikke sikker på bygningens pålidelighed, så tages der ikke højde for 1 kW, men 1,3 kW. For eksempel for et værelse på 30 kvm. m har brug for en pyrolyseenhed med en effekt på mindst 3,9 kW (1,3 kW * 30 sq. m / 10 = 3,9 kW).

Pyrolysekedler er teknologiske enheder, de har et stort antal elektronik og en række indstillinger, de dyrere har et kontrolpanel og en keramisk ovn, som giver dig mulighed for at holde varmen i lang tid, gode tekniske egenskaber. Du kan også finde nyere modeller: en pyrolysekedel i en støbejernskasse (tysk producent Dakon).

Der er også modeller, der stadig kan fungere uden strøm. Disse er OROR-kedler (tjekkisk). Essensen af deres arbejde er som følger: dannelsen af gasser sker under pyrolysen af brændstof, deres vej passerer gennem en diffusionsbrænder, hvor de ledes til forbrændingskammeret.

Forbrænding opstår på grund af sekundærluften. Sekundær luft forstærkes ikke af ventilatoren og ledes ikke til forbrændingskammeret, i modsætning til de fleste modeller suges den ind i kammeret under bevægelse af gasser. Dette lettes af et specielt porøst rør. Ved at åbne sekundær- og primærluftspjældet reguleres kedelydelsen. Sådanne modeller fungerer fuldstændigt selvstændigt, garanterer en effektivitet på 89%.

Autonome varmeanlæg er primært relevante, hvor der ikke er mulighed for tilslutning til hovedvarmeforsyningen. En af de moderne typer af sådanne systemer er pyrolysekedler med fast brændsel med en lang brændeperiode.

En række forskellige modeller til salg adskiller sig i kraft, udstyr og pris. Sådanne kedler har høj effektivitet og en minimal mængde emissioner af forbrændingsprodukter til atmosfæren. Evnen til at automatisere kontrol gør deres brug mere bekvem.

Essensen af pyrolysekedlen

En sådan pyrolysekedel kaldes også en gasgenererende kedel. Essensen af arbejde i pyrolyseforbrænding af brændstof: under påvirkning af høje temperaturer og under forhold med mangel på ilt nedbrydes fast brændsel (brunkul, kultræbriketter) til flygtige partikler.Det viser sig den såkaldte pyrolysegas. Temperaturindikatorer for varmeudstyr 200-800 grader. Denne kemiske reaktion bidrager til bedre opvarmning og tørring af brændslet i kedlen, opvarmning sker, som går i retning af luftforbrænding.

Den høje temperatur fremmer blandingen af ilt med den frigivne pyrolysegas. Som et resultat brænder gassen. Termisk energi genereres fra den brændende gas. Det skal bemærkes, at pyrolysegas også interagerer med aktivt kul under dets forbrænding. Derfor, når de forlader kedlen, har røggasser praktisk talt ikke skadelige komponenter. De er snarere en blanding af kuldioxid og vanddamp. Den resulterende CO2 kommer ind i miljøet tre gange mindre end efter drift af konventionelle kul- eller trækedler. Disse enheder anses for at være miljøvenlige, forurener ikke miljøet.

Enheder af denne type opererer på kul og træbrændsel. Hvis du bruger råbrændstof af lav kvalitet, vil varmeren miste sin effekt op til 50%. Sådant brændstof brænder dårligt, ryger, opvarmer lidt og reducerer kedlens og skorstenens levetid.

Fordele ved pyrolyseenheder:

- effekt justerbar fra 30% til 100%;

- rengørings- og vedligeholdelsesprocessen er enkel;

- lille brændstofbehov;

- brændstofforsyning pr. dag kun én gang;

- en stor mængde brændstof brænder sammen på én gang;

- brugen af råbrændsel i en kulfyret kedel, hvis fugtindhold ikke er højere end 20%.

Fejl:

- dyrt varmeapparat;

- har brug for strøm.

Hver type brændstof brænder forskelligt. Hvad angår kulbrændstof, brænder brunt på 8 timer og sort på 10 timer. Med pyrolysekedler er besparelser mulige, selv under hensyntagen til sådanne ulemper som behovet for elektricitet, ikke lave omkostninger. Elektricitet er nødvendig for at drive blæseren, men den behøver kun 85 watt for at køre (som en normal pære). Hvis dette er et problem, så kan en dieselgenerator klare det.

Fordele ved varmeenheder af pyrolysetype

- Ud over høj effektivitet og evnen til at styre strøm, inkluderer fordelene ved dette udstyr en lang brændetid med en fane.

- Høj miljøvenlighed: Forbrændingsprocessen fortsætter, indtil brændstoffet er næsten fuldstændigt nedbrudt til neutrale stoffer - vand og kuldioxid, skorstene er ikke overgroet med tjære. Biprodukt gasformige skadelige stoffer dannes ubetydeligt.

- Udelukket røg i rummet. Ingen soddannelse, mængden af genereret aske er minimal. Enkel automatisering gør det nemt at styre enheden.

- En række brændstoffer: træ, træaffald, kul - dette er fordelen ved kedler.

- Kræver ikke hyppig vedligeholdelse: forbrændingsprodukter forurener ikke enheden, men periodisk rengøring er påkrævet. Højteknologisk automatisering overvåger fejlfunktioner og forhindrer deres forekomst.

PÅSTAND

1. Anlæg til fremstilling af trækul, kendetegnet ved, at det er fremstillet i form af et vandret orienteret legeme med ildfaste ende- og sidevægge, opdelt af lodret orienterede ildfaste skillevægge i mindst én ovnblok, mindst én pyrolyseblok og en blokere udstødningsgasser, i den nederste del af huset er der mindst en opsamler af pyrolysegasser, og i husets sidevægge og/eller skillevægge er der kanaler til damp-gasblandingen, udstødningsgasser, sekundær lufttilførsel og vanddampcirkulation, mens forbrændingsenheden er lavet i form af et forbrændingskammer med tilførselsåbninger og spjæld, der regulerer tilførslen af primærluft, omfatter pyrolyseenheden mindst to celler dannet af husets vægge og/eller lodrette skillevægge , med mindst én retort placeret i hver af cellerne, udstyret med et drænrør damp-gasblandingskanalen er på den ene side forbundet med forbrændingsenheden og på den anden side til pyrolyseenheden; vanddampcirkulationskanalen er på den ene side forbundet med pyrolysegassamleren og på den anden side til udstødningsgasudløbsenhed, mens pyrolysegassamleren på den ene side er forbundet til retortens udløbsrør, og på den anden side er forbundet med forbrændingsenheden.

2. Anlæg ifølge krav 1, kendetegnet ved, at der i væggene i hver celle i pyrolyseenheden er huller til at forbinde cellens hulrum med kanalen for damp-gasblandingen og kanalen til fjernelse af udstødningsgasser.

3. Anlæg ifølge krav 1, kendetegnet ved, at pyrolyseenhedens celle er udstyret med et forseglet ildfast dæksel.

4. Anlæg ifølge krav 1, kendetegnet ved, at udstødningsgasfjernelsesenheden er udført i form af et kammer dannet af husets vægge og/eller skillevægge med åbninger til at forbinde kammeret i udstødningsgasfjernelsesenheden med kanaler til tilførsel af sekundær luft, vanddamp og udstødningsgasser.

5. Anlæg ifølge krav 1, kendetegnet ved, at indløbet til den sekundære lufttilførselskanal er anbragt i husets endevæg, og udløbet er i væggen af udstødningsgasafledningsenheden.

6. Anlæg ifølge krav 1, kendetegnet ved, at vanddampcirkulationskanalerne er placeret i de sekundære lufttilførselskanaler.

7. Anlæg ifølge krav 6, kendetegnet ved, at den er udstyret med en tovejshane, der er udformet til at afskære vanddampcirkulationskanalen fra pyrolysegassamleren.

8. Anlæg ifølge krav 1, kendetegnet ved, at cellerne i pyrolyseenheden er udført i kvadratisk vandret tværsnit.

9. Anlæg ifølge krav 1, kendetegnet ved, at hver retort er anbragt i den centrale del af cellen med et mellemrum på højst 0,4 m fra dens vægge.

10. Anlæg ifølge krav 4, kendetegnet ved, at volumenet af forbrændingsenhedens forbrændingskammer ikke er mere end 37% af volumenet af cellerne i pyrolyseenheden og ikke mindre end 110% af rumfanget af kammeret. enheden til fjernelse af udstødningsgas.

11. Installation ifølge krav 2, kendetegnet ved, at arealet af hullerne til forbindelse med kanalen af damp-gasblandingen af hver celle ikke er mere end 140% af tværsnitsarealet af kanalen af damp-gas-blandingen.

12. Installation ifølge krav 1, kendetegnet ved, at pyrolyseenhedens retort er udført i form af et legeme med en bund, et låg og en cylindrisk sidevæg, udstyret med et gasudløbsrør forbundet med pyrolysegassamleren, mens sidevæggen er lavet flerlags, og gasudløbsrøret er monteret i toppen af sidevæggen.

13. Anlæg ifølge krav 1, kendetegnet ved, at retortens sidevæg er dannet af mindst en metalplade, der er rullet til en rulle, eller af to metalcylindre koaksialt anbragt med en teknologisk spalte.

14. Anlæg ifølge krav 1, kendetegnet ved, at den indeholder en filterenhed, en røgudsugning og en skorsten, der er forbundet i serie gennem udstødningsrøret til udstødningsgasfjernelsesenheden.

Kedel start

Under lanceringen af pyrolyseenheden er det værd at tage højde for de karakteristiske egenskaber, hvor den adskiller sig fra klassiske kedler. Driften af enheden i gasgeneratortilstand udføres takket være to kamre, som er udstyret med porte (klapper)

Men ikke alle husker, at en sådan varmeenhed først skal varmes op.

Når du har nået temperaturen i intervallet + 500- + 800 grader, kan du begynde at nedsænke fast brændstof og først derefter bringe spjældet i pyrolysetilstanden og starte røgudsugningen. En ren gul-hvid flamme (fig.3) bekræfter de korrekte indstillinger af gasgeneratoren, at der ikke er giftige forbrændingsprodukter i røgblandingerne.

Denne sekvens af handlinger under opstart garanterer forbrænding af brændstof langsomt og iltfri, effektiv frigivelse og forbrænding af pyrolysegas (ren), en konstant behagelig stuetemperatur i 24 timer.

Princippet om drift af pyrolysekedlen til lang forbrænding

Pyrolysekedler med lang forbrænding vinder betydelig popularitet, og især i de områder, hvor der ikke er adgang til gas

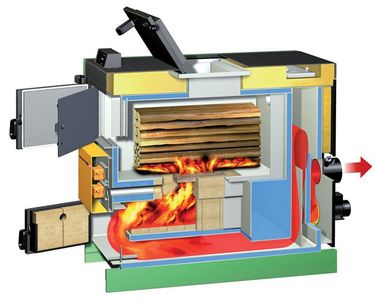

Driften af udstyret er baseret på nedbrydning af organisk brændsel (brænde) under forhold med høj temperatur og mangel på ilt, efterfulgt af forbrænding af de frigivne pyrolysegasser. Da processen betinget kan opdeles i to trin, bruges en brændkammer med to rum til dens flow. Brændstof anbringes i læssekammeret, som begynder at brænde. Forbrændingsprocessen går jævnt over i termisk nedbrydning på grund af den begrænsede adgang til ilt, der er nødvendig for forbrændingen. Høj temperatur og lav iltkoncentration fører til dannelse af nedbrydningsprodukter: koks og pyrolysegas. Sidstnævnte, der kommer ind i det andet kammer, gennemgår forbrænding allerede i nærværelse af sekundær luft. Den bliver ofte tvunget til med magt ved hjælp af en blæser eller en røgudsugning. Forbrændingsprocessen foregår ved temperaturer over 1000°C. Fra forbrændingsprodukterne overføres varme til væsken, der fylder varmeveksleren. De endelige gasformige produkter fra processen fjernes gennem skorstenen.

Til dato betragtes langbrændende pyrolysekedler som det mest effektive og økonomiske opvarmningsudstyr. Den komplekse to-kammerenhed af kedlen forklarer dens høje omkostninger. Effektiviteten, den højeste blandt varmeenheder, giver dig mulighed for at få en hurtig tilbagebetaling for kedlen.

Trækulsproduktion

Fordelen ved en virksomhed baseret på brug af meget billige eller gratis råvarer er høj rentabilitet og et hurtigt afkast af produktionen.

Naturen "producerer" træ i tilstrækkelige mængder, så et kulværk kan fungere året rundt og med fuld kapacitet.

Derudover er kvaliteten af råvarer i modsætning til træbearbejdningsindustrien af ringe betydning, hvilket tillader brug af dødt træ og træer, der er tørre og opretstående.

Denne artikel vil overveje en detaljeret plan for organisering af en virksomhed til forarbejdning af træråvarer til højkvalitets trækul til grill eller til yderligere brug til medicinske formål.

Vores virksomhedsvurdering:

Startinvesteringer - fra 300.000 rubler.

Markedsmætning er gennemsnitlig.

Kompleksiteten ved at starte en virksomhed er 5/10.

Funktionsprincip

I modsætning til traditionelle kedler til fast brændsel, bruger pyrolysekedler en dobbelt forbrændingscyklus. I processen med termisk nedbrydning af organiske stoffer frigives pyrolysegasser, hvis forbrænding fører til en stor frigivelse af termisk energi.

Brugen af pyrolyse giver dig mulighed for at få mere varme fra forbrændingen af brændstof. Pyrolyse (gasgenererende) kedler har to kamre - til forbrænding af fast brændsel og frigivet gas.

I det første kammer sker forbrænding ved lavt iltniveau og høj temperatur (200-800 ° C), dette starter pyrolyseprocessen. Mængden af gasser, der udledes, afhænger af det anvendte råmateriale. Træ er bedst egnet, når det brændes, frigiver det den største mængde pyrolysegas.

Den optimale tykkelse af brænde er fra 70 mm, ud over dem kan pellets eller savsmuld bruges i en mængde på højst 25%, da de ikke giver tilstrækkelig forbrændingskraft.

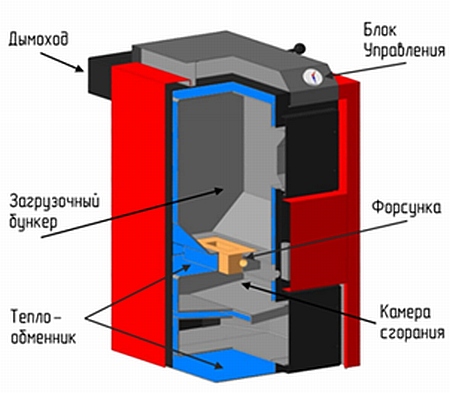

Driften af en langbrændende gasgenererende kedel sker i henhold til følgende skema:

- Brændstoffet placeres på risten (ildfast rist) gennem læssevinduet.

- Sørg for primær luftforsyning til den.

- Tænd brændstoffet og bring det til tilstanden, og opnå den nødvendige temperatur.

- Den primære lufttilførsel begrænses ved at lukke ventilen, hvorved pyrolyseprocessen starter.

- Pyrolysegas ved hjælp af en ventilator kommer ind i det sekundære kammer, hvor der tilføres sekundærluft.

- Varm gas i kontakt med ilt brænder og frigiver en stor mængde varme, som opvarmer kølevæsken i varmeveksleren.

- Forbrændingsprodukterne udledes gennem skorstenen.

Afhængigt af mængden af indkommende sekundær luft sker reaktionen med forskellige hastigheder. Dette giver dig mulighed for at kontrollere kølevæskens temperatur ved hjælp af en automatisk ventil, hvilket begrænser lufttilførslen til efterbrænderen.

Med den optimale kvalitet af det brændte træ er effektiviteten af langtidsbrændende pyrolysekedler 85-90%. Denne indikator falder kraftigt med en stigning i fugtigheden af brænde, da vanddamp reducerer koncentrationen af brændbare gasser.

Trækulsproduktion

Teknologien til produktion af trækul er relativt enkel, men kræver stadig en vis produktionskultur og viden om funktionerne i teknologiske processer. Manglende overholdelse af teknologiske processer fører til et fald i udbyttet af kul, kul opnås med revner, små, lugter af tjære, uforbrændt.

|

For at opnå kul fra træ skal det gennemgå en proces med pyrolyse, nedbrydning uden ilt. Træet nedbrydes under påvirkning af varme i en retort - en stålbeholder med tæt lukkede læsseåbninger, opvarmning sker ved at placere retorten i en speciel ovn. |

De gasser, der frigives under pyrolyseprocessen, udledes gennem et specielt rør fra retorten til forbrændingskammeret og brændes der. På grund af den konstante strøm af den udsendte gas ind i ovnen er der et minimumsforbrug af brænde for at opretholde forbrændingen. Pyrolyse kan opdeles i tre hovedstadier, som adskiller sig fra hinanden i kontrolmålinger og synlige tegn.

Tørring af træ er det første skridt. Det sker ved en temperatur på mindre end 150 ° C, fugt kommer ud af råmaterialet. Den tekniske proces begynder bare med, at birkebrænde hugget til den ønskede størrelse placeres i en retort, foderåbningen lukkes og placeres i et tørrekammer.Råvarerne skal overholde GOST 24260-80.

|

For at slibe emner til den optimale størrelse er længden ikke mere end 0,5 m og diameteren ikke mere end 0,1-0,15 m, en speciel maskine bruges - en elektrisk brændekløver. Efter at træet er tørret, overføres retorten til pyrolysekammeret ved hjælp af en løftemekanisme (f.eks. en kranbjælke). Der finder anden fase sted - selve pyrolysen, tør destillation. |

På grund af det faktum, at træ består af et helt kompleks af organiske forbindelser, er processen med trænedbrydning meget kompleks. Organiske forbindelser har forskellig molekylvægt, så de kemiske reaktioner, der finder sted mellem dem, er også forskellige. Inden for rammerne af dette websted giver det mening kun at beskrive disse reaktioner i generelle vendinger, da det vil være vanskeligt at beregne eller beskrive alle disse reaktioner i detaljer.

|

Generelt i pyrolyseprocessen finder sekventielle og parallelle kemiske reaktioner sted, som fører til fremkomsten af nye bindinger og brydning af gamle bindinger, der eksisterede før varmebehandlingen. De resulterende nye stoffer begynder gensidige reaktioner. Xylan begynder først at nedbrydes, ved en temperatur på 150°C fortsætter processen ved 250°C eller mere. Denne proces fører til dannelse af stoffer som eddikesyre, furfulol og gasser. |

||

|

Desuden begynder hemicelluloser at spalte på træoverfladen ved en temperatur på 170-200°C. |

||

|

Lagnin begynder derefter at nedbrydes ved en temperatur på 200 ° C, hvilket fører til frigivelse af flygtige lavmolekylære forbindelser. Cellulose nedbrydes ved 300°C. På dette stadium kan der skelnes mellem en periode kaldet eksoterm, den er meget vigtig for hele trækulsforbrændingsprocessen som helhed. I denne periode fortsætter pyrolyse kraftigt, reaktionsvarme frigives, dette sker ved en temperatur på omkring 280 ° C. Træets temperatur vil begynde at stige spontant, indtil al varmen fra eksotermen er frigivet. Til næste trin, kalcinering af kul, vil der igen være behov for en ekstern varmeforsyning. |

Den tredje fase er kalcineringen af kul. Hvis der blev dannet kul i det foregående trin, adskilles på dette trin harpiks i en lille mængde og mange ikke-kondenserbare gasser fra det dannede kul. Dette sker ved temperaturer fra 350°C til 550°C. Kalcinering finder sted i samme pyrolysekammer.

| Den sidste fase er afkøling, emballering, opbevaring. Efter pyrolyseprocessen er overstået, fjernes retorterne med færdiglavet kul fra pyrolysekammeret en efter en eller parvis ved hjælp af en kranbjælke og installeres i en kassette til afkøling. Afkølingstiden varierer afhængigt af eksterne faktorer (sæson, tilstedeværelse eller fravær af vind, nedbør). |

De afkølede retorter løftes igen og hænges over påfyldningsmaskinen, efter åbning af de nederste udløbsåbninger tømmes de. Dernæst sigtes kullet fra fine fraktioner og støv, pakkes, vejes og poser med kul syes op.

Emballerede produkter opbevares på et lager indtil videre forsendelse til forbrugerne.

De for kul befriede retorter fyldes igen med brænde og anbringes i et tørrekammer.