Vor- und Nachteile von Wellpappe

Der wichtigste Vorteil ist, dass Sie mit Ihren eigenen Händen und für eine relativ kleine Menge und einen kurzen Zeitraum eine Garage aus Wellpappe herstellen können. Wenn das Fundament bereits fertig ist, kann es bis zu einer Woche dauern, ein mittelgroßes Gebäude selbstständig zu errichten. Ein weiterer Pluspunkt ist das geringe Gewicht des Materials. Es ist einfach, mit ihm zu arbeiten, und das Fundament kann leicht gemacht werden, dabei sparen.

Es gibt auch Nachteile. Zunächst ist zu bedenken, dass das Metallprofil nicht das haltbarste Material ist. Es ist leicht zu schneiden, verfehlt selbst bei einem starken Schlag. Aus diesem Grund wird eine Wellblechgarage hauptsächlich im Innenhof eines Privathauses gebaut. Der zweite Punkt - das Metall hat eine hohe Wärmeleitfähigkeit und ohne Isolierung in der Garage ist es im Winter sehr kalt, im Sommer ist es heiß.

Nachdem wir mehrere Besitzer nach den Vorteilen dieses Materials gefragt hatten, konnten wir sie identifizieren 7 Hauptvorteile:

- Die Möglichkeit des langfristigen Betriebs des Gebäudes;

- Schnelle Errichtung der Struktur in jeder Phase;

- Geringes Gewicht der Struktur (kein teures Fundament erforderlich);

- Niedrige Kosten für Komponentenmaterialien;

- Keine Notwendigkeit für zusätzliche Garagenveredelung;

- Guter Schutz der Garage vor Regen und Schnee;

- Möglichkeit zur Selbstmontage mit Schritt-für-Schritt-Anleitung.

Vor- und Nachteile der Rahmenkonstruktion

Die Rahmentechnologie für den Bau verschiedener Gebäude und Bauwerke ist sowohl im Wohn- und Industriebau als auch im Bau von Nebengebäuden, zu denen Garagengebäude gehören, weit verbreitet.

Die Rahmenbautechnologie hat bei der Verwendung von Metallprofilrohren ihre eigenen Vor- und Nachteile, die die Möglichkeit bestimmen, solche Strukturen unter bestimmten Bedingungen für die Durchführung von Bau- und Installationsarbeiten und den Betrieb des fertigen Bauobjekts zu verwenden.

Die Vorteile dieser Technologie sind:

- Relativ niedrige Baukosten im Vergleich zu Ziegel-, Beton- oder Sandwichplatten.

- Kurze Fristen für Bau- und Installationsarbeiten.

- Die Fähigkeit, die Arbeit mit Ihren eigenen Händen zu erledigen.

- Keine Notwendigkeit, spezielle Baumaschinen anzuziehen.

- Lange Laufzeiten.

- Alle Saisonabhängigkeiten der Arbeit.

- Es gibt keine Auswirkung der Schrumpfung von Gebäudestrukturen.

- Geringe Arbeitskosten.

- Der Bau aufwendiger und teurer Fundamente entfällt.

Die Nachteile können berücksichtigt werden:

- Die Komplexität der Eigenentwicklung von Knotenverbindungen, die der Struktur die notwendige Festigkeit und Steifigkeit verleihen.

- Die Kosten für einen Rahmen aus einem Profilrohr sind höher als die Kosten für eine ähnliche Konstruktion aus Holz.

- Ein Rahmen aus Metall erfordert eine hochwertige Wärmedämmung, denn. das Metallprofil ist eine „Kältebrücke“.

Entscheidung über das Design

Bevor Sie mit der Arbeit beginnen, müssen Sie sich für die Funktionalität entscheiden. So kann das Gebäude ein Sommerparkplatz oder eine echte isolierte Struktur auf dem Territorium Ihres Privathauses sein. In diesem Fall kann die Garage mit einem Sichtloch und einer Werkstatt ausgestattet werden. Wenn Sie nicht viel Zeit haben, ist es ratsam, ein Metallprofil als Material zu wählen, mit dessen Hilfe der Vorgang in einem Monat abgeschlossen werden kann. Wenn ein Sichtloch erforderlich ist, sollten fertige Betonsteine verwendet werden. Das Fundament wird Klebeband sein.

Fundament für eine Garage aus Wellpappe

Beim Bau von Garagen sind drei Arten von Fundamenten beliebt: Flachband, Pfähle oder eine monolithische Platte. Klebeband kann auf Böden angebracht werden, die Wasser gut ableiten und nicht zum Heben neigen.Im Übrigen ist es zuverlässiger, eine Platte oder Pfähle herzustellen. Die Platte kostet in der Herstellungsphase mehr, aber das Gute ist, dass Sie zusammen mit einem zuverlässigen Fundament sofort einen fertigen Boden in der Garage erhalten, der nur noch nivelliert und mit etwas bedeckt werden muss.

Da eine Garage aus Wellpappe das Vorhandensein eines Rahmens voraussetzt, müssen beim Bau eines Fundaments für eine bessere Verbindung Verstärkungsauslässe oder monolithische Bolzen hergestellt werden, an denen dann der Rahmen befestigt wird.

Es gibt auch eine wirtschaftliche Option - überhaupt kein Fundament zu bauen, sondern die Gestelle in den Boden zu graben. In diesem Fall besteht der Rahmen aus dickwandigen Rohren. Unter jedem Gestell wird ein Loch gemacht, Schotter wird hineingegossen, ein Gestell wird platziert (achten Sie darauf, es mit Korrosionsschutzmitteln zu behandeln), Schotter wird um das Rohr gestampft und mit Beton gegossen. Als nächstes werden Umreifungen an die Gestelle geschweißt, wodurch ein vollwertiger Rahmen zusammengesetzt wird. Zwischen den Pfosten wird eine kleine Rille gegraben. Es ist etwa 20 cm breit und tief - es ist notwendig, den fruchtbaren Boden zu entfernen. Schotter wird in den entstandenen Graben gegossen und gerammt. Das Niveau des Schotterkissens sollte etwas unter dem Bodenniveau liegen. Während der Installation wird das Profilblech auf Schotter abgesenkt und darauf gestützt (es muss nivelliert werden). Nach dem Errichten der Wände der Garage aus Wellpappe werden auf beiden Seiten der Wellpappe Betonstreifen verlegt, die die Nut abdecken sollen. Von der Straßenseite aus können Sie sofort so etwas wie einen blinden Bereich bilden - um Wasser von den Wänden der Garage abzuleiten. Das soll nicht heißen, dass diese Methode „richtig“ ist, aber sie tun es. Besonders oft - in Sommerhäusern, wo die Garage nur ein vorübergehender Unterschlupf ist.

Welche Grundlage für eine Rahmengarage aus Wellpappe zu wählen

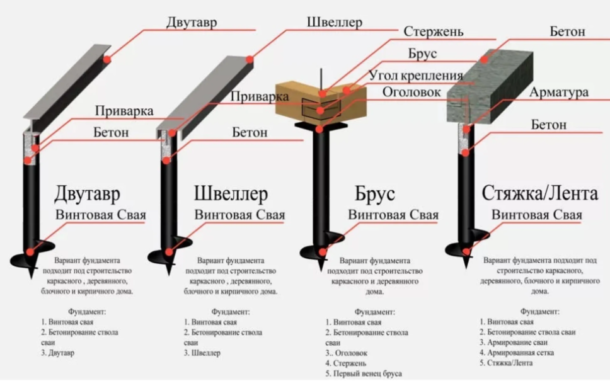

Wenn Sie wie ich Qualität schätzen und seit Jahrhunderten bauen, empfehle ich die Verwendung von 2 Haupttypen von Fundamenten für Rahmengaragen. Dies ist eine Pfahlschraubengründung und eine Plattengründung (Platte).

Einer ist schnell und technologisch, erfordert aber eine weitere Anordnung der Stockwerke. Und die zweite ist zuverlässig, universell - die Platte ist eine ideale Basis für alle Arten von Böden.

Pfahlgründung mit mehreren Windungen

- Dies ist die Möglichkeit der mechanisierten Installation in 1 Tag.

- Für alle Bodenarten geeignet, erfordert keine Erdarbeiten und muss nicht von der Baustelle entfernt werden.

- Verlassen Sie sich nicht auf das Wetter, Sie müssen nicht mit Beton herumspielen.

- Und vor allem müssen Sie nicht warten, bis der Beton trocknet und an Festigkeit gewinnt. Sie können den Rahmen am nächsten Tag montieren!

Aber Sie müssen verstehen, dass Sie sich zusätzlich mit dem Bodenbelag befassen müssen. Wenn sich auf dem Gelände ein Gefälle befindet, müssen Sie den Abstand unter dem Fundament nähen und den Eingang zur Garage organisieren.

Wandstärke 3,5 mm. Beschichtet mit Polymer-Pulverfarbe, Lebensdauer 75 Jahre, Gewicht halten bis zu 3 Tonnen - jeder. Darauf bauen sie Häuser. Hält jeder Rahmengarage, Böden und dem Gewicht jedes Zivilautos stand.

Zum Umreifen verwende ich einen I-Träger oder einen Kanal. Aber immer öfter begann er sofort, ein Profilrohr von 80 x 80 mm mit einer Wandstärke von 3 mm zu schweißen.

Fazit: die schnellste, technologisch fortschrittlichste und vielseitigste Grundlage. Für jeden Standort, jede Neigung und jeden Boden!

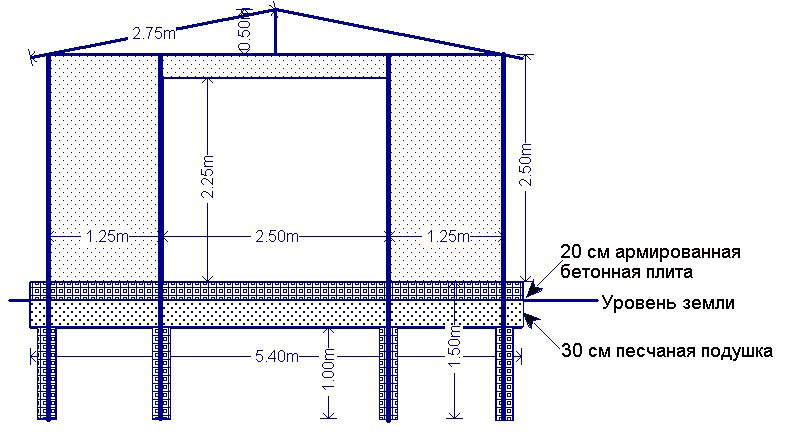

Die zweite Option ist für flache Bereiche und diejenigen, die keine Angst haben, sich "die Hände schmutzig zu machen". Ich spreche von der "Platte". Es ist schwierig, sich ein zuverlässigeres Fundament für eine Garage vorzustellen als eine monolithische Platte.

Plattenfundament (Platte)

- Für alle Bodenarten geeignet.

- Sie müssen sich keine Sorgen um die Basis unter dem Fertigboden machen. Die Platte ist die beste Basis für jede Art von feinem Finish. Es kann jedoch erforderlich sein, die Platte zu isolieren, wenn die Garage warm sein soll.

- Die Installation der Platte kann in 2 Tagen abgeschlossen werden. Es dauert jedoch mindestens 21 Tage, bis der Beton an Festigkeit gewinnt.

- Es müssen Erdarbeiten durchgeführt werden. Erde entfernen oder bewegen. Stellen Sie einen Eingang und einen Platz zum Entladen der Ausrüstung (Betonmischer) bereit.

- Abhängig von den Wetterbedingungen und der Jahreszeit.

Die Dicke der Platte muss mindestens 150 mm betragen. Betonmarke - M300. Bewehrungsstab 10 mm. Verstärkungsstufe 200 mm. Sandkissen 150 mm. Eine Rollimprägnierung ist erforderlich.

Ich benutze den Herd selten, weil er teuer und lang ist.Von den 10 Fundamenten befinden sich nur 2 auf der Platte.

Unten über andere Arten von Fundamenten, die ebenfalls eine Daseinsberechtigung haben ... Und auch ausführlicher über Schrauben- und Plattenfundamente.

Streifenfundament für eine Rahmengarage

Meistens finden Sie Empfehlungen auf genau einer solchen Grundlage, mit einem Vorbehalt – einer seichten Grundlage. Aber hat es einen Sinn, dies zu tun? Einen Graben ausheben, einen Verstärkungsrahmen montieren und installieren (und Sie müssen ihn noch stricken können), mit einer Lösung arbeiten, ihn laden und verdichten, imprägnieren - all dies erhöht die Kosten und verlängert die Bauzeit. Darüber hinaus ist es von Bedeutung, da die vollständige Aushärtung des Kunststeins über die gesamte Tiefe mindestens 3 Wochen dauern wird.

Gründungsmöglichkeiten:

Nr. 1 - Nachdem Sie einen kleinen Graben um den Umfang gegraben haben, legen Sie die Stahlbetonbalken. Eine solche Basis bietet die erforderliche Festigkeit. Bauzeit und Kosten sind minimal. Aber es gibt ein Problem - wie befestigt man Metallprofilgestelle an Stahlbeton?

Nr. 2 - das gleiche, nur Holz anstelle von Balken verwenden. Imprägnieren ist einfach. Am Boden des Grabens wird nach dem Verfüllen eines kleinen „Kissens“ beispielsweise eine Polyethylenfolie (dick) verlegt. Über die Haltbarkeit eines solchen Fundaments kann man lange streiten (Eisenbahnschwellen zeugen von Zuverlässigkeit), aber es besteht kein Zweifel, dass die Installation des Rahmens erheblich vereinfacht wird.

Säulenfundament für eine Rahmengarage

Diese Art von Foundation ist am einfachsten zu verwenden. Es kann ohne die Hilfe professioneller Bauherren hergestellt werden. Ein Säulenfundament wird oft gewählt, wenn Sie einen Holzboden in der Garage bauen möchten. Es ist auf unterschiedliche Weise angeordnet und während des Baus werden alle Arten von Materialien verwendet - Betonblöcke, Stahlbetonprodukte, Ziegel oder sogar Kombinationen verschiedener Materialien.

Dies ist jedoch nicht die beste Lösung für eine Rahmengarage. Wenn Sie sich für ein Säulenfundament entscheiden, müssen Sie aus Holz und dicken Brettern einen starken Bodenbelag herstellen, der einer anständigen Masse des Autos standhalten kann. Darüber hinaus muss das Problem eines bequemen Check-in-Geräts - einer speziellen Eingangsrampe - gelöst werden. Richtig, für eine leichte Struktur, insbesondere wenn es ein Problem mit der minimalen Bauzeit gibt, ist dies eine gültige Option.

Die Vorteile dieses Fundamentdesigns sind:

- Niedrige Kosten im Vergleich zu anderen komplexeren Designs;

- Unbeeinflusst von wogenden Böden und Grundwasser.

Mängel:

- Kann nicht beim Bau schwerer Strukturen verwendet werden;

- Hat nicht genug Kraft, um sich in einer horizontalen Ebene zu bewegen.

Der Bau des Fundaments, dieses Design, wird in der folgenden Reihenfolge durchgeführt:

- Die Planung der Baustelle wird durchgeführt, die fruchtbare Bodenschicht wird abgetragen;

- Bereichskennzeichnung ist im Gange. Die Ecken der im Bau befindlichen Garage, die Einbauorte der Tore und Zwischenpfeiler sind markiert. Zwischenpfosten werden alle 2,5 - 3,0 Meter zwischen den Eckpfosten auf geraden Abschnitten des Umfangs der Struktur installiert. Die Option und Methode zum Anordnen der Stange wird ausgewählt. Das kann sein:

- Mantelrohr - Es werden Metall- oder Asbestzementrohre mit einem Durchmesser von 250 - 400 mm und einer Wandstärke von mindestens 25 mm verwendet;

- Die Verwendung von Holzschalungen;

- Die Verwendung von Schaumstoffblöcken oder Ziegeln.

Je nach gewählter Option für das Gerät der Säule wird an dessen Gerät gearbeitet.

Bei Verwendung eines Mantelrohrs:

- Vorbereitete Rohre werden geschnitten. Ihre Länge muss mindestens 1,5 Meter betragen.

- Der Verstärkungsrahmen wird hergestellt. Die Abmessungen des Rahmens werden basierend auf den Abmessungen des Gehäuses bestimmt.

- Mit Hilfe einer Bohrkranmaschine (BKM) werden Gruben für Pfähle mit dem erforderlichen Durchmesser gebohrt.

- In den hergestellten Gruben werden Mantelrohre installiert, in denen der Bewehrungskorb platziert wird.

- Mit einem Tiefenrüttler wird Beton in das Mantelrohr gegossen.

Bei Verwendung von Holzschalungen:

- Die Grube wird ausgehoben. Die Arbeiten können mit einem Bagger oder von Hand durchgeführt werden.

- Am Boden der Grube ist eine Schalung für die Installation einer Betonstütze montiert. Die Stütze ist breiter als die Säule.

- In der Schalung der Stütze ist ein Bewehrungskorb so montiert, dass Auslässe zum Befestigen des Rahmens der Pfeiler daran vorgesehen sind.

- Die Stützen werden mit Beton ausgegossen.

- Die Rahmen der Pfeiler werden hergestellt, wonach sie an den Auslässen des Rahmens aus Betonhalbschalen befestigt werden.

- Um die montierten Pfostenrahmen wird eine Pfostenschalung montiert.

- Beton wird in die vorbereitete Schalung gegossen.

Bei Verwendung von Steinen oder Schaumstoffblöcken:

- Die Arbeiten werden wie bei der Verwendung von Holzschalungen durchgeführt, bis die Kissen mit Beton gegossen sind.

- Auf die Oberseite der Kissen werden 2 Schichten Imprägnierung gelegt.

- Das Mauerwerk wird von Betonhalbbalken bis zur Markierung der Höhe des Fundaments über dem Boden ausgeführt. Das Verlegen von Säulen erfolgt mit mindestens 1,5 Ziegeln.

- Mauerwerk wird mit speziellen Kitten oder Massen abgedichtet.

- Um die Stabilität des Fundaments in der horizontalen Ebene zu schaffen, wird die Installation des Grills durchgeführt. Der Grillrost kann aus Metall, Holz oder Stahlbeton bestehen.

Das Material wird vom Entwickler in Abhängigkeit vom Material des Rahmens des im Bau befindlichen Objekts ausgewählt.

Bandfundament (flach vergraben) für eine Metallprofilgarage

Unterstützt perfekt das Gewicht der Rahmenstruktur. Es ist schwieriger, es herzustellen, da nicht nur Schalungen hergestellt, sondern auch die Struktur unter Einhaltung aller technologischen Anforderungen verstärkt werden müssen. Das Bauen dauert länger, da Sie warten müssen, bis der gegossene Beton festsitzt und reift.

Aber das Streifenfundament hat die Möglichkeit, ein gut ausgestattetes und bequemes Sichtloch zu bauen. Sie können sowohl Holz- als auch Betonböden herstellen. Wenn Sie sich für die Herstellung von Holzböden entscheiden, müssen Sie zusätzliche Stützen für die Verlegung des Baumstamms bereitstellen. Es ist zweckmäßig, sie in Form von Beton- oder Ziegelsäulen herzustellen. Oder Sie graben einfach an den notwendigen Stellen mit Mastix behandelte Holzpfähle ein.

Die Hauptvorteile des Streifenfundaments:

- Kann selbst gebaut werden.

- Minimale Schrumpfung, keine Wandverformung.

- Mit hochwertiger Füllung hält es einer großen Masse stand.

- Erhöhte Stärke.

- Es ist zweckmäßig, ein solches Fundament zu verwenden, wenn der Boden in der Rahmengarage aus Zement besteht, indem der Estrich einfach über Schotter gegossen wird, der auf den Boden gegossen wird.

Nachteile Streifenfundament:

- Die Kosten sind höher als beim Bau eines Säulenfundaments.

- Sie können es nur in der warmen Jahreszeit füllen. Bei starkem Regen oder im Winter ist es unmöglich, ein Streifenfundament zu erstellen.

- Erfordert das Mieten von Ausrüstung - einen Bagger zum Vorbereiten eines Grabens und einen Betonmischer.

- Es dauert lange zu warten, bis der Beton seine volle Festigkeit erlangt.

- Zusätzliche Arbeiten sind erforderlich - die Herstellung von Schalungen, die Erstellung einer Abdichtungsschicht.

Der Bau des Fundaments, dieses Design, wird in folgender Reihenfolge durchgeführt:

- Die Breite des Fundamentbandes wird bestimmt. Dieser Wert wird vom Bauherrn individuell gewählt, je nach Größe der Garage und finanziellen Möglichkeiten.

- Um die Garage herum wird ein Graben ausgehoben. Die Breite des Grabens beträgt 200 mm mehr als die Breite des Fundamentbandes, die Tiefe des Grabens beträgt 500 mm über dem Boden.

- Die Schalung des im Bau befindlichen Fundaments besteht aus Holz.

- Die Unterkante der Schalung muss mindestens 100 mm unter dem Boden liegen.

- Oberkante - bestimmt die Größe des Fundamentbandes und befindet sich in einer Höhe von nicht mehr als 700 mm über dem Boden.

- Die Oberkante der Schalung wird in einer horizontalen Ebene montiert, dazu wird eine Gebäudeebene, eine Ebene oder ein Theodolit verwendet.

- In den Graben wird ein Sand-Kies-Gemisch oder Sand, grobe oder mittlere Fraktion, gegossen.

- Beim Verlegen wird schichtweise gestampft. Die Dicke der Stampfschicht beträgt 200 mm.

- Innerhalb der Schalung ist ein Bewehrungskorb montiert. Die Bewehrung wird mit Bindedraht, Kunststoffklammern und Ziegeln verbunden, die zum Auskleiden unter den unteren Bewehrungsstäben verwendet werden.

- In die vorbereitete Schalung wird Beton der Güte M250 oder M300 gegossen.

- Auf der obersten Betonschicht wird nach dem Aushärten eine Abdichtung verlegt.

Fundamentplatte für eine Garage aus Wellpappe

Es wird fälschlicherweise als der schwierigste Untergrund für eine Rahmengarage angesehen, da vor dem Betonieren mehrere Schichten Kies, Sand, Schotter verlegt und gut verdichtet werden müssen. Ein solches Fundament ist viel teurer als andere Fundamente für eine Garage und erfordert mehr Aufwand.

Aber so macht man das sehr strapazierfähiger Boden, der lange hält. Auch wenn Sie sich nach einiger Zeit entscheiden, anstelle einer Rahmenkonstruktion Kapitalmauern zu bauen, ist Ihr Fundament bereits fertig.

Konstruktionsbedingt ist dies eine monolithische, flache Stahlbetonstütze. Gebäude auf Plattenfundamenten stehen stabil, auch wenn der Boden schwach oder beweglich ist. Es wird auch als schwimmendes Fundament bezeichnet, da sich die Wände nicht verziehen, egal wie sich der Boden bewegt.

Es gibt 2 Arten von Plattenfundamenten – glatt und mit speziellen Versteifungsrippen. Sie geben zusätzliche Stabilität, erhöhen die Festigkeit des Fundaments, widerstehen Verformungen, halten die Basis und das Gebäude in einer horizontalen Position. Die Oberseite einer solchen Platte spielt die Rolle eines Bodens - aus diesem Grund wird sie glatt gemacht.

Pfahlfundament (Schraubfundament) für eine Garage aus einem Profilrohr

Wenn Sie einen schwachen Boden haben (z. B. mit großem Gefälle oder festem Sand), dann schauen Sie sich die Gründung auf Pfählen (vorzugsweise auf Schraubpfählen) genauer an. Ein solches Fundament ist ein Metallrohr mit spiralförmigen Klingen. Dieses Design verbessert die Bodenhaftung.

Die durchschnittliche Tragfähigkeit einer Pfahlgründung beträgt 4-5 Tonnen, was für eine Rahmengarage völlig ausreicht. Wenn Sie jedoch eine schwerere Struktur bauen müssen, ist diese Art von Fundament nicht mehr für Sie geeignet. Achten Sie darauf, das gesamte Metall mit Korrosionsschutzmitteln zu bedecken, dies erhöht die Lebensdauer des gesamten Fundaments erheblich.

Bei der Gestaltung der Pfahlgründung kann verwendet werden:

- Pfähle schrauben.

- Stahlbetonpfähle.

Diese Arten von Pfählen unterscheiden sich in Design, geometrischen Abmessungen, Installationsmethoden und Anwendungsbedingungen.

Vorteile der Verwendung von Pfahlgründungen:

- Einsatzmöglichkeit auf bewegten Böden;

- Alle Saisonabhängigkeiten der Arbeitsleistung;

- Die Möglichkeit, ein Fundament an einem Hang zu errichten;

- Minimale Bewegung beim Schrumpfen der Struktur;

- Design-Zuverlässigkeit.

Die Nachteile sind:

- Die Installation erfolgt mit speziellen Geräten (Stahlbetonpfähle) oder Vorrichtungen (Schraubpfähle);

- Nicht empfohlen für mögliche Bodenbewegungen in der horizontalen Ebene;

- Wenn ein Stapel beschädigt ist, ist es unmöglich, seinen Schaden zu berechnen;

- Für Stahlbetonpfähle mit erheblichem Gewicht - schwere, physische Installation von Strukturen.

Wie bereits oben erwähnt, handelt es sich bei einer Fachwerkgarage um eine Leichtbaukonstruktion, weshalb die Möglichkeit einer Pfahlgründung mit Stahlbetonpfählen nicht der Art und Beschaffenheit des Gebäudes entspricht und daher nicht berücksichtigt wird.

Der Bau des Fundaments mit Schraubpfählen erfolgt in der folgenden Reihenfolge:

- Die Planung und Markierung des Geländes erfolgt wie bei einer Säulengründung;

- An markierten Stellen werden Pfähle in die Bodenschicht geschraubt;

- Nach dem Verschrauben aller Pfähle werden mit Hilfe einer Wasserwaage oder eines Theodoliten Höhenmarkierungen markiert, damit alle Kopfteile der Pfähle in derselben Ebene liegen;

- Entsprechend den gemachten Markierungen werden die Pfähle beschnitten;

- In den Innenraum wird Beton gegossen;

- Header werden an den Pfahlkopf geschweißt;

- An den Kopfstützen ist der Grill angebracht. Das Gitter besteht wie bei der Variante des Säulenfundaments aus vom Entwickler ausgewählten Materialien.

Aus den betrachteten Optionen für das Fundamentgerät und den Technologien für seine Installation geht hervor, dass Sie, um die richtige Wahl zu treffen, alles sorgfältig studieren und berechnen und dann bei dem einen oder anderen Design anhalten müssen.

Ziegelfundament

Das veralteteste und wirtschaftlich nachteiligste Design. Es wird oft gesagt, dass das Fundament für eine Rahmengarage aus Ziegeln sehr zuverlässig ist, aber das sind nur Gerüchte. Wenn ein zusätzlicher Stein verfügbar ist, ist es praktischer und wirtschaftlicher, daraus ein Säulenfundament zu bauen.

In diesem Fall wird jedoch viel hochwertiger Zement für die erforderliche Festigkeit der Pfosten benötigt - sonst hält der Ziegel nicht lange. Derzeit verwenden Entwickler fast keine Ziegelbasis, da diese Option der Stiftung wirtschaftlich nicht praktikabel ist.

Blockfundament

Wenn Sie eine schwere Garage mit großer Fläche benötigen, verwenden Sie am besten ein Blockfundament. Seine Vorrichtung ist teuer und erfordert den Einsatz von schwerem Gerät. Aber es zeichnet sich unter anderem durch hohe Zuverlässigkeit, lange Lebensdauer und eine wirklich außergewöhnliche Belastbarkeit aus.

Zu den Nachteilen gehören die hohen Material- und Arbeitskosten, die Komplexität der Montage der Struktur (es ist unmöglich, sie selbst zu falten) und die Notwendigkeit, den Standort vorzubereiten (Nivellierung der Fläche, Erstellen einer Grube usw.).

Berechnung des Fundamentdesigns. Entwurf

Das Streifenfundament wird auf zwei Arten berechnet: unter Berücksichtigung der Tragfähigkeit des Bodens und der Verformung des Bodens.

Das Fundament wird zuletzt berechnet. Es dient dazu, die Last von der Masse der Garage auf den Boden zu übertragen. Und die Masse wird bekannt sein, nachdem Sie entschieden haben, aus welchen Materialien die Garage gebaut werden soll. Daher benötigen Sie vor der Planung der Gründungsstruktur:

- Erstellen Sie einen allgemeinen Gebäudeplan;

- Entscheiden Sie, ob und in welcher Größe ein Sichtloch vorhanden sein soll;

- Bestimmen Sie das Material für die Verlegung des Sockels und seine Höhe;

- Entscheiden Sie, welche Art von Isolierung verwendet werden soll, sowie Methoden der Außen- und Innendekoration.

Für alle Materialien ist es notwendig, ihr spezifisches Gewicht zu bestimmen. Dazu ist es besser, eine Tabelle vorzubereiten, nach der die Berechnungen beginnen.

Herkömmlicherweise ist die Berechnung in mehrere Stufen unterteilt:

- Berechnung der zukünftigen Belastung des Fundaments;

- Bestimmung der Eigenschaften des Bandes;

- Notwendige Anpassung.

Auswirkung des Gebäudegewichts auf das Fundament

Das Gewicht aller zu verwendenden Materialien wird aufsummiert:

- Wand (die gesamte Fläche wird genutzt);

- Boden und Materialien, die für sein Gerät verwendet werden;

- Fußböden und Decken;

- Dachmaterialien;

- Gründung (ungefähr bisher);

- Befestigungselemente.

Zu diesem Zeitpunkt sollte bereits ein Übersichtsplan mit den Abmessungen des Gebäudes erstellt werden. Es ist einfach, die Belastung aus den verwendeten Materialien zu berechnen - Sie müssen den Bereich bestimmen, in dem sie sich befinden, und mit dem spezifischen Gewicht multiplizieren.

Berechnen Sie die Breite der Sohle

Sie müssen 2 Parameter berechnen:

- Fundamenttiefe + Sockelgröße = Gesamthöhe;

- Bandbreite.

Die Länge des Fundaments ist bereits bekannt - dies ist die Gesamtlänge der Wände, die auf dem Fundament stehen werden.

Die Tiefe der Sohle wird durch die Art des Bodens auf dem Gelände bestimmt. Hierfür gibt es spezielle Tabellen. Danach muss die Breite des Fundaments berechnet werden - dieser Indikator wird durch das Gewicht der Materialien und den Abstand zwischen den Wänden beeinflusst.

Auswirkungen auf die Stiftung

Als nächstes müssen Sie berechnen, wie sich die Garage mit ihrer Masse auf das Fundament auswirkt. Das Gesamtgewicht des Gebäudes wird durch seine Fläche geteilt. Es ist nicht schwierig, die Fläche des Fundaments zu bestimmen - wir multiplizieren seine Breite mit seiner Länge. Danach muss das Gesamtgewicht der Garage durch die Grundfläche in cm2 geteilt werden. Wir finden die spezifische Belastung pro 1 cm2 des Streifenfundaments.

| Die Erde | Bodenwiderstand (kg/cm2) | |

| Dicht | mittlere Dichte | |

| grober Sand | 4.5 | 3.5 |

| Sande der mittleren Fraktion | 3.5 | 2.5 |

| Feiner Sand | 3.0 | 2.0 |

| Ton | 6.0 | 3.0 |

| Kies, Schotter | 6.0 | 5.0 |

Wenn der Boden auf dem Grundstück eine höhere Tragfähigkeit als die Masse der Garage hat, wird die Sohlenfläche korrekt berechnet. Wenn nicht, dann müssen Sie Anpassungen vornehmen.

Notwendige Materialien und Werkzeuge

Um ein Fundament zu erstellen, benötigen Sie die folgenden Materialien und Werkzeuge:

- Roulette 10 Meter lang;

- Eben;

- Angelschnüre, Nylonfäden oder -schnüre;

- Schaufel;

- Mehrere Rollen Dachmaterial (abhängig von der Länge des Fundaments);

- Beschläge und Draht zum Stricken;

- Schotter, Zement, grober Sand;

- Faserplatten;

- Flüssige Imprägnierung;

- Kleiner Betonmischer.

Vorarbeit

Der Bereich, in dem Sie eine Garage bauen, muss eben und frei von Schutt sein. Es ist wünschenswert, die fruchtbare Bodenschicht zu entfernen. Nach der Vorbereitung der Baustelle beginnt die Markierung. Gemäß dem Plan werden die Kanten des Fundaments entlang der Schnur geschlagen. Wenn die Pfähle verstopft sind und ein Seil entlang gespannt ist, überprüfen sie die Geometrie des zukünftigen Fundaments (messen Sie die Diagonalen - sie sollten gleich sein). Überprüfen Sie die Ecken – sie sollten alle genau 90 Grad betragen, mit den falschen Ecken erhalten Sie am Ende unebene Garagenwände.

Ein paar Tipps helfen Ihnen, die Tiefe des Fundaments genau zu berechnen:

- Wenn der Boden auf der Baustelle im Winter nicht tief gefriert, können Sie das Fundament bis zu einer Tiefe von 40 cm verlegen und die gleiche Menge für ein Sandkissen vorbereiten.

- Bei lehmigen Böden und Lehm muss das Fundament um 1,5 m vertieft werden, damit es aufgrund der dynamischen Eigenschaften solcher Böden nicht einstürzt;

- Auf dem Sand wird ein Graben bis zu einer Tiefe von 80 cm gegraben - auf solchen Böden gibt es keine Hebeprozesse.

Gründungsanleitung

Die Baugrube wird mit feinem Kies oder grobem Sand abgedeckt, um Auftriebsvorgänge zu reduzieren und zu verhindern, dass sich Wasser unter der Sohle ansammelt.

Danach werden die Aussparungen für die Installation von Pfählen mit einem Bohrer vorbereitet. Sie müssen an den Ecken und entlang des Umfangs aller Wände in Abständen von 2 Metern platziert werden.

Wichtig! Es ist notwendig, Brunnen bis zu einer Tiefe zu installieren, die das Gefrierniveau des Bodens um 0,5 Meter überschreitet.

Der Durchmesser der Löcher muss die installierten Pfähle frei passieren.

Grobkörniger Sand wird mit einer Schicht von 18-20 cm in die Löcher gegossen - er dient als Kissen. Es muss gut gewässert und verdichtet werden. Danach werden Metall- oder Asbestzementrohre abgesenkt und 30 cm Betonmörtel hineingegossen. Dann wird das Rohr leicht angehoben, damit der Beton herausfließt - Durch die Schaffung einer Art Sohle wird eine zuverlässige Haftung von Pfählen und dichtem Boden gewährleistet.

Bis der Beton ausgehärtet ist, müssen die Pfähle mit Hilfe einer Wasserwaage vertikal ausgerichtet werden. Wenn der Beton aushärtet, werden Bewehrungsstäbe in die Rohre abgesenkt, die in Form eines Gitters zusammengebunden sind. Der Bewehrungskorb sollte aus dem Rohr herausragen und die Oberseite des Fundaments erreichen.

Danach wird auf Bodenebene eine Holzschalung aus Brettern erstellt. Es wird mit Nägeln und selbstschneidenden Schrauben zusammengebaut, die in den Ecken mit Stangen verstärkt sind. Alle hervorstehenden Teile der Schalung müssen sich außerhalb des Bauwerks befinden. Die Wände müssen verstärkt werden, indem Streben installiert und die Bänder befestigt werden. Innerhalb der Schalung ist ein Bewehrungskorb eingebaut. Stäbe mit einer Dicke von 8-10 mm (unter Berücksichtigung der Belastung) werden an den Kreuzungspunkten in Form eines Gitters verbunden, die Bewehrung wird mit Draht verbunden. Es ist notwendig, die Bewehrung der Pfähle und den Bewehrungskorb des Fundaments zu verbinden.

Das vorbereitete Fundament und die Pfähle werden mit Betonmörtel gegossen. Während des Gießens muss die Lösung mit einem Bewehrungsstab durchbohrt werden, damit die Luft entweichen kann.Danach wird der obere Teil des Fundaments geglättet und durch Abdecken mit Plastikfolie vor Niederschlag geschützt.

Während die Foundation trocknet, müssen Sie ihren Feuchtigkeitsgehalt kontrollieren. Austrocknung darf nicht zugelassen werden. In der Hitze sollte das an Stärke gewinnende Fundament regelmäßig gewässert werden.

Wenn der Beton vollständig ausgehärtet ist, können Sie mit der Abdichtung des Fundaments beginnen. Verwenden Sie dazu bituminöse und polymere Rollenmaterialien - zum Beispiel Dachmaterial oder selbstklebende Folie. Decken Sie die Betonoberfläche vor der Arbeit mit einem Antiseptikum und einer Grundierung ab. Wenn die Oberfläche vollständig trocken ist, ist sie imprägniert.

Danach muss das Fundament isoliert werden, meistens wird zu diesem Zweck Polystyrol verwendet. Die Platten werden mit einem speziellen Klebstoff auf der Oberfläche befestigt. Beim Festfressen werden die Platten zusätzlich mit Dübeln fixiert.

Abmessungen, Standort auf der Website

Wenn Sie nur daran denken, eine Garage zu bauen, müssen Sie sich für einen Ort entscheiden. Meistens wird es in der Nähe des Eingangs gebaut. Mal schwingen die Tore direkt auf die Straße auf, mal entfernen sie sich mehrere Meter vom Einfahrtstor, um das Auto lieber etwas weiter weg unter den Schutz des Zauns zu stellen.

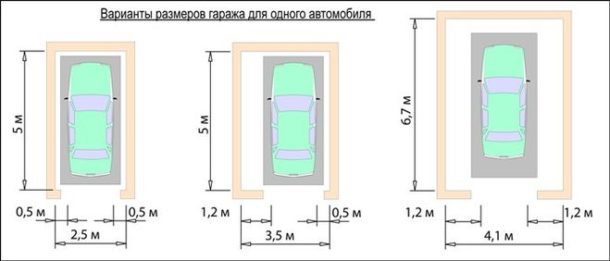

Die Abmessungen der Garage werden auf der Grundlage der Verfügbarkeit von freiem Platz und der geplanten Arbeiten ausgewählt. Wenn Sie nichts vorhaben, addieren Sie einen Meter zu den Abmessungen des Autos (zu Länge und Breite). Dies ist die Mindestgröße der Wohnung für Ihr Auto. Wenn Sie etwas Ausrüstung unterbringen, müssen Sie die Länge um mindestens einen weiteren Meter verlängern.

Die komfortable Höhe der Garage beträgt 2,6 m, das Minimum 2,2 m. Wenn zwei Autos vorhanden sind, wird die Tiefe als größer angesehen, und zwischen zwei Autos muss ein Abstand von mindestens 0,6 bis 0,8 m eingehalten werden.

Zunächst müssen Sie ein Diagramm der zukünftigen Struktur unter Berücksichtigung der Abmessungen und der Anzahl der Autos erstellen. Für einen Pkw ist eine Mindestmenge an Verbrauchsmaterial erforderlich. Ihre Anzahl hängt vom Schema der Garage ab, das individuell bestimmt wird.

Am häufigsten werden Rahmengaragen mit einer Größe von 3 * 6 oder 4 * 6 Metern gebaut, was die Anforderungen für die Wartung einer Limousine oder eines Fließheck-Personenkraftwagens vollständig erfüllt.

Für Crossover, Minivans, SUVs sowie leichte Lastwagen kann ein größeres Gebäude erforderlich sein - 5 * 7 Meter und andere Proportionen.

Normalerweise bauen Autofahrer lieber geräumigere Garagen, was nicht nur aus Komfortgründen, sondern auch aus Sicherheitsgründen ratsam ist. Der kleine Innenraum trägt zu einer erhöhten Konzentration von Kraftstoffdämpfen bei, die gesundheitsgefährdend und mit Brand-/Explosionsgefahr behaftet ist.

Materialien und Werkzeuge

Um eine Garage zu bauen, werden einfache Materialien und Werkzeuge benötigt:

- profiliertes Rohr;

- Wellpappe;

- Schweißvorrichtung;

- Befestigungselemente zum Verbinden von Konstruktionselementen;

- Schraubenschlüssel;

- Bohrer oder Schraubendreher für Metallarbeiten;

- Schleifmaschine (Winkelschleifmaschine) zum Schneiden von Metall;

- Markierungsmarker.

Es ist auch wichtig, die Materialien und Werkzeuge für das Fundament zu berücksichtigen:

- Bajonettschaufel;

- Schrott;

- eben;

- Lot;

- Ziegel, Schlackenblock, Gasblock, Beton oder Pfähle;

- Sandkies.

Kosten der Arbeit

Eine auf einem Profilrohr basierende Garage kann ohne fremde Hilfe mit eigenen Händen gebaut werden. Daher umfassen die Arbeitskosten nur die Preise für den Kauf der erforderlichen Materialien und die Ausrüstungsmiete (falls erforderlich).

Der Bau einer Garage aus einem Metallprofil beinhaltet den Kauf von zwei Hauptmaterialgruppen - Profilrohre 10 * 10, 20 * 20 oder 25 * 25 mm und mehr. Die meisten Verkäufer bieten Produkte mit einer Länge von 3 - 6 Metern an. Die Kosten pro laufendem Meter hängen von der Größe des Profils ab.

Indem Sie ein detailliertes Diagramm der zukünftigen Garage zeichnen, können Sie die erforderliche Anzahl von Rohren und deren Gesamtformteile berechnen. Es ist einfach, die Gesamtkosten der Rohre daraus zu berechnen.

Für die Ummantelung von Wänden und Dächern muss ein tragendes profiliertes verzinktes oder lackiertes Blech aus einem Trapezprofil NS 35, NS 44, NS 57, H 60, H 75, H 114 gewählt werden. Die durchschnittliche Anzahl der für die Ummantelung erforderlichen Bleche lang und Stirnwände und Dächer beträgt 12 bis 20. Die Anzahl der laufenden Meter hängt von der Größe der gewählten Platte ab.

Wenn wir zum Beispiel ein Blatt von 1000 * 1000 nehmen, dann werden 12-20 laufende Meter benötigt, um eine Garage zu bauen.

Garage bauen

Der Bau beginnt mit der Arbeit des Nullzyklus und der Verlegung des Fundaments, wonach der Rahmen aus Rohren zusammengesetzt wird. Sie können durch Schweißen oder mit Befestigungselementen verbunden werden. Vor der Errichtung des Fundaments muss der Bereich markiert werden, nachdem er zuvor von Schutt, Ästen und Vegetation befreit wurde. Entlang des Umfangs sind Keile installiert, an denen ein Garnfaden gezogen wird, um das Fundament zu markieren.

Merkmale der Grundsteinlegung

Die einfachste und kostengünstigste Art der Gründung für Garagen ist eine Platte oder ein Pfahl. Anstelle von Metallstangen können Sie Säulen aus Schlackenblöcken bauen. Dazu werden an den Ecken der Markierung ca. 1 m tiefe Gruben ausgehoben, in die Schlackensteine eingelegt werden.

Zuvor müssen Sand und Kies in die Grube gegossen und fest verdichtet werden - dies ist notwendig, damit das Fundament später nicht herunterfällt und sich die Garage nicht verzieht. Die Stützpfeiler sollten die Höhe eines Schlackenblocks erreichen.

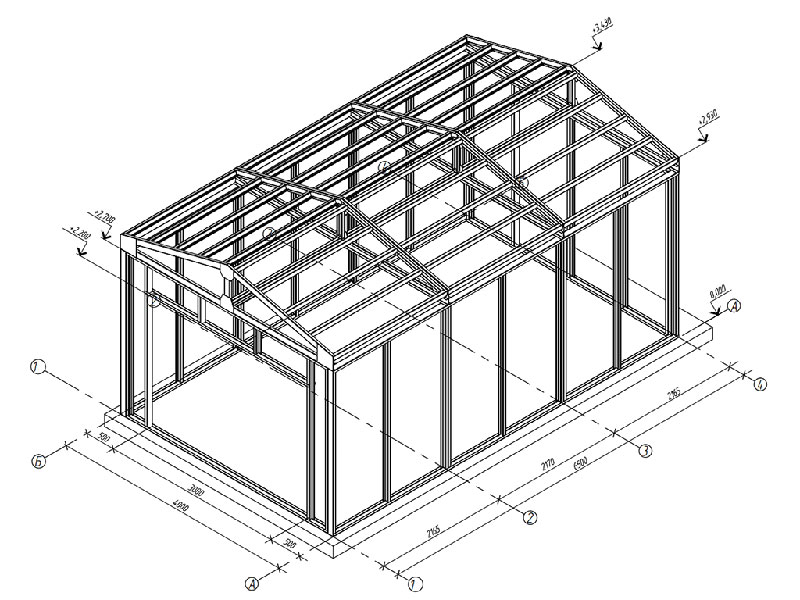

Rahmen

Die Konstruktion des Rahmens ist die kritischste Phase beim Bau der Garage. Bequemer und zweckmäßiger ist die Montage direkt auf dem Fundament.

- Die Bodenverkleidung besteht aus zwei langen und zwei kurzen Rohren, die mit Ankerbolzen am Fundament befestigt werden.

- Vertikale Profile werden zuerst an den Ecken installiert und dann durch horizontale Elemente verbunden.

- Danach wird der obere Kabelbaum installiert.

- Nach Abschluss der Installation des primären rechteckigen Rahmens können Versteifungen und diagonale Befestigungselemente (Ausleger) installiert werden.

- Dachstühle werden an der Oberseite der Struktur befestigt.

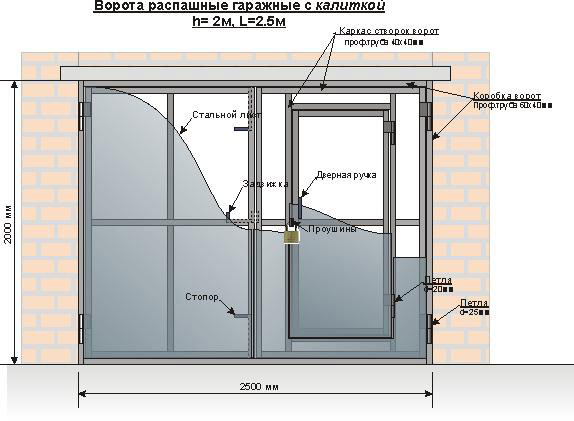

Tore

Auf Wunsch können Sie einfache Flügeltore aus dem gleichen Material wie die Wände bauen - profiliertes verzinktes oder lackiertes Blech. Dazu müssen spezielle Beschläge vorgesehen werden - Scharniere.

Vor dem Einbau von Profilblechtüren muss ein spezieller Rohrrahmen in Form von zwei Rechtecken entlang der Höhe der Garage und der halben Breite geschweißt werden. Am Rahmen ist eine Wellpappe befestigt und mit diagonalen Versteifungsrippen verstärkt. Der Rahmen ist an Scharnieren montiert, die mit selbstschneidenden Schrauben an den Profilwänden befestigt sind.

Ummantelung und Bedachung

Das Dach besteht aus Traversen, die mit dem Boden verschweißt oder verschraubt und dann auf der oberen Schiene der Garage installiert werden. Das Dach kann zweiteilig oder einfach geneigt sein. Es ist unerwünscht, eine flache zu machen, weil. im Winter wird es durch Schnee stark belastet.

Sowohl die Wände als auch das Dach sind mit einem oben besprochenen Profilblech ummantelt. Dies geschieht mit speziellen Befestigungselementen - Bolzen und selbstschneidenden Schrauben, die mit einem Schraubenschlüssel von Hand eingeschraubt werden.

So isolieren Sie eine Garage

Es ist ratsam, von innen zu wärmen. Von oben wird mit einem Bauhefter eine Abdichtung aus Polyethylenfolie an den Wänden befestigt. Als nächstes wird eine Kiste um den Umfang der Wände herum installiert (Sie können dünne Holzlatten nehmen). Daran wird ein wärmeisolierendes Material befestigt - gerollte Mineralwolle, Styropor oder Styropor mit einem Schraubendreher oder einem Hefter. Auf der Dämmung wird erneut eine Abdichtung angebracht und anschließend die Wandverkleidung auf Basis von Spanplatten, Sperrholz oder Kunststoff fertiggestellt.

Positive Aspekte der Verwendung von Blechen:

- Geringes Gewicht, daher erfordert die Konstruktion kein sperriges Fundament.

- Erschwingliche Kosten, ein solches Gebäude kostet ein Vielfaches billiger als eine Standard-Backsteingarage.

- Ideal für eine vorübergehende oder mobile Garagenoption.

- Hervorragende Festigkeitseigenschaften.

- Einfache Installation, mit eigenen Händen erhältlich.

- Hohe dekorative Wirkung.

- Die Möglichkeit, die gesamte Struktur einschließlich des Tors aus einem Metallprofil herzustellen.

Eine spezielle Beschichtung trägt zur Verbesserung der Leistung bei, sodass das Metall nicht korrodiert und zerstört wird. Die Struktur fügt sich organisch in die Landschaft des Geländes ein und kann bei Bedarf, beispielsweise bei einem Umzug, sehr einfach abgebaut werden

Es wird auch nicht schwierig sein, den Bereich der Garage aus einem Metallprofil zu erweitern, was beim Kauf eines neuen Autos oder eines Zweitfahrzeugs wichtig ist. Im Allgemeinen hat diese Option viele Vorteile. Jetzt geht es vor allem darum, die Hauptprinzipien der Installation zu verstehen

Notwendige Werkzeuge und Materialien

profiliertes Rohr

profiliertes Rohr

Wenn das Projekt (Skizze) entwickelt ist, besteht die nächste Arbeitsphase in der Beschaffung der ausgewählten Materialien und der Vorbereitung der erforderlichen Werkzeuge.

Für die Installation des Fundaments benötigen Sie je nach Ausführung Ziegel- und Zementmörtel, Beton, Schraubpfähle oder Stahlbetonplatten.

Für die Herstellung des Rahmens - ein Metallprofilrohr mit einem Querschnitt von 100 x 100, 100 x 80, 60 x 60 und 60 x 40 mm sowie Blech mit einer Dicke von 4,0 mm.

Zur Ummantelung des Rahmens - OSB-Platten, Sperrholz oder Profilblech sowie Verkleidung und Verkleidung.

Zur Isolierung - Mineralwolle oder Styropor, zur Abdichtung - Dachmaterial.

Um die Arbeit auszuführen, benötigen Sie: Schweißgeräte, einen Winkelschleifer („Grinder“), einen Schraubendreher, ein Metallwerkzeug und Befestigungselemente.

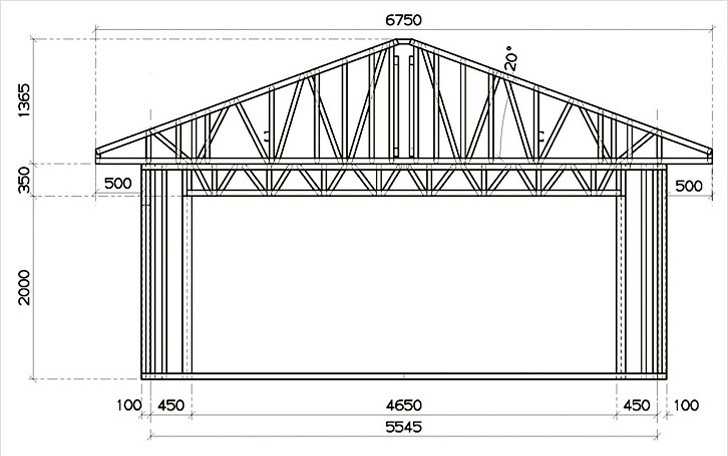

Dach

In Garagen wird aus Wellpappe meist ein Schuppen- oder Satteldach. Beide Optionen haben sich gut bewährt, aber eine einseitige Variante ist einfacher umzusetzen - es wird weniger Material für Binder und Sparren benötigt und weniger Wellpappe verbraucht. Die Neigung kann zu einer Seite (unten abgebildet) oder nach hinten verlaufen. Situationsabhängig gewählt.

Ein Beispiel für Traversen zur Bildung eines geneigten Garagendachs

In schneereichen Regionen werden Shed-Dächer selten hergestellt - damit der Schnee schmilzt, ist ein großer Neigungswinkel erforderlich, der die meisten Einsparungen auffrisst (eine der Wände muss viel höher gemacht werden) und die Windlast steigt. Hier wird oft eine Garage aus Wellpappe mit Satteldächern hergestellt.

Ein Beispiel für Traversen für ein Satteldach einer Garage

Der Neigungswinkel des Satteldachs der Garage beträgt vorzugsweise nicht weniger als 20°. Bei einer größeren Neigung erweist sich das Dach als teuer und bei einer kleineren Neigung schmilzt der Schnee nicht gut.

Die Popularität von Profilrohren im Bauwesen

Profilrohre werden häufig beim Bau von vorgefertigten Gebäuden und Bauwerken verwendet - Hangars, überdachte Märkte, Kioske, Stände, Lagerkomplexe. Rohre zeigen sich als starkes, aber leichtes Material für die Konstruktion des Rahmens, der dann mit Stahlblech, Profilblech, Sperrholz oder Spanplatten ummantelt wird.

Die Beliebtheit von Profilrohren im Bauwesen beruht auf ihren Vorteilen:

- Leichtigkeit;

- Stärke;

- Beständigkeit gegen mechanische Beanspruchung;

- hohe Geschwindigkeit der Rahmenkonstruktion;

- Haltbarkeit.

Das gewichtigste Argument für Profilrohre sind die erschwinglichen Kosten. Im Vergleich zu massiven Gebäuden aus Ziegeln, Schlackensteinen, Schaum- oder Porenbetonsteinen kostet der Bau einer Garage den Nutzer um ein Vielfaches weniger. Gleichzeitig entfällt der Zeitaufwand für den langwierigen Bau von Mauern und Bausenkungen, der oft bis zu 6 Monate dauert.