Regelventil.

Dieses Ventil ähnelt einem Druckminderventil. Das Steuerventil hat einen speziellen Antrieb, normalerweise pneumatisch oder elektrisch, der mit einem automatischen Regler verbunden ist. Die Steuereinheit ist ein Gerät, das Flüssigkeitsfluss, Temperatur oder Druck misst und sie mit dem gewünschten Niveau vergleicht. Die Steuereinheit gibt einen Befehl aus, der die gewünschte Position des Arbeitskörpers einstellt. Die Bewegung des Arbeitskörpers in Steuerventilen kann translatorisch oder rotatorisch sein; Strukturell sind sie meistens vom Ventil- oder Drosseltyp. Steuerventile werden weit verbreitet verwendet, um den Druck oder den Fluss einer Flüssigkeit zu steuern. Ein solches Ventil ist selten vollständig geschlossen oder geöffnet. Im Regelventil wird der Durchfluss gedrosselt, was mit einem Druckabfall einhergeht. In dieser Hinsicht muss ein solches Ventil einen hohen Widerstand gegen die erosive Wirkung des Fluidstroms haben. Der Druckabfall kann zu Kavitation in der Flüssigkeit und Geräuschen in Gas- oder Dampfströmungen führen (cm. HOHLRAUMBILDUNG). Es wurden Sonderausführungen von Steuerventilen mit erhöhter Kavitationsbeständigkeit und reduzierter Geräuschentwicklung entwickelt. Regelventile arbeiten unter ungünstigeren Bedingungen als die meisten anderen Ventiltypen.

Ablaufsicherheitsventile.

Sicherheits- und Ablassventile sind Vorrichtungen zum automatischen Reduzieren des Drucks in geschlossenen Behältern, wenn er eine gefährliche Grenze erreicht. Diese Ventile werden in einer Vielzahl von technischen Geräten eingesetzt, von Kaffeemaschinen, Schnellkochtöpfen und Boilerheizungen bis hin zu Kraftwerken, in denen der Druck 30 MPa erreicht, und Leistungshydrauliksystemen, in denen der Druck 70 MPa erreichen kann. Es gibt einen deutlichen Unterschied zwischen Sicherheits- und Ablassventilen. Ein Sicherheitsventil ist eine spezielle Art von federbelastetem Ablassventil, das sich kurz öffnet, um eine große Menge Dampf oder Gas auf einmal abzulassen, und dann abrupt wieder schließt. Ablassventile werden zur Entlüftung in die Atmosphäre in Flüssigkeitssystemen und Sicherheitsventile in Hochdruck-Gas- und Dampfsystemen verwendet.

Das Ablassventil öffnet leicht, wenn der Druck im Behälter einen eingestellten (niedrigen) Wert erreicht, und erhöht langsam die Flüssigkeitsabgabe, wenn der Druck ansteigt. Das Ablassventil wird normalerweise dort eingesetzt, wo es unerwünscht oder nicht erforderlich ist, große Mengen des Arbeitsmediums abzulassen.

Schieber.

Absperrschieber werden üblicherweise in industriellen Rohrleitungssystemen verwendet, wo das Ventil entweder vollständig geschlossen oder vollständig geöffnet sein muss. Ein solches Ventil wird Rückschlagventil genannt. Bei geöffnetem Ventil fließt die Strömung nahezu ungehindert. In den Toren wird der Dämpfer in den Führungen abgesenkt. Bei Doppelsitzschiebern mit Keil werden die Scheiben durch ihre Verkeilung beim Bewegen der Spindel gegen die Sitze gedrückt. Bei Ventilen mit Spindeldrehung wird das untere Ende der Spindel in den Dämpfer geschraubt; Die Drehung des Vorbaus hebt und senkt den Dämpfer. Ventile mit steigender Spindel, die in geöffneter Stellung mehr Platz einnehmen, haben oben am Schaft ein Gewinde und am Handrad eine Mutter mit Anlaufscheiben. Die Mutter bewegt die Spindel, wenn das Handrad gedreht wird.

Empfehlungen zur Ventilauswahl

Da Flanschventile weit verbreitet sind, sollte ihre Auswahl sehr sorgfältig und gewissenhaft angegangen werden. Wenn das Gerät falsch ausgewählt wird, besteht die Möglichkeit, dass es bald ausfällt. Beim Kauf eines Werkzeugs sind einige wichtige Parameter zu beachten:

- das Material, aus dem der Körper besteht;

- Art der Schale;

- Art des Antriebsmechanismus.

Ventile, deren Körper aus Stahl besteht, sind langlebig und langlebig, es wird jedoch empfohlen, sie in Rohrleitungen zu installieren, durch die Dampf, Gas, Ölprodukte oder Wasser transportiert werden. Der Vorteil von legiertem Stahl besteht darin, dass er niedrigen Umgebungstemperaturen von bis zu 60 Grad unter Null standhalten kann.

Ventile aus Edelstahl haben eine hohe Korrosionsbeständigkeit sowie eine Beständigkeit gegen aggressive chemische Elemente. Flanschventile aus Edelstahl sind in der Lebensmittelindustrie weit verbreitet, da hier eine hohe Reinheit des durch die Rohrleitung transportierten Mediums gewährleistet sein muss. Gusseisenteile haben eine geringe Beständigkeit gegenüber Umwelteinflüssen, sind außerdem zerbrechlich und haben ein solides spezifisches Gewicht. Es wird empfohlen, solche Mechanismen in Wasserversorgungssystemen zu installieren.

Beim Kauf eines Absperrventils müssen Sie das Design seines Körpers berücksichtigen, der vollständig geschweißt oder zusammenklappbar sein kann. Die Größe des Teils und die Fähigkeit, die eine oder andere Art von Reparaturarbeiten durchzuführen, hängen von der Konstruktion ab. Vollverschweißte Ersatzteile haben einen einteiligen Körper, der keine Möglichkeit zur Durchführung von Revisionsmaßnahmen bietet, daher sollte ein solches Ventil in den Bereichen installiert werden, in denen eine Regulierung des Mediumstroms äußerst selten ist

Diese Vorsichtsmaßnahme ist notwendig, um die Lebensdauer des Geräts zu verlängern.

Das Design von Klappventilen besteht aus separaten Teilen, die bei Bedarf ausgetauscht werden können, wenn eines davon unbrauchbar wird. Gerade dadurch, dass das Ventil demontiert wird, kann es für jede Art von Reparaturarbeiten verwendet werden, aber ein solches Werkzeug ist sehr teuer.

Abhängig von den Merkmalen des technologischen Prozesses ist es möglich, ein Flanschventil mit einem geeigneten Steuermechanismus zu wählen. Der einfachste Antriebsmechanismus für Flanschventile ist der Griff, mit dem das Ventil in den geöffneten oder geschlossenen Modus überführt wird. Bei der Auswahl eines Ventils zur Regulierung des Flusses dickflüssiger Substanzen ist zu beachten, dass der Griff stark und aus haltbaren Materialien bestehen muss.

Eine andere übliche Art von Antriebsmechanismus ist ein Getriebe, das an Rohren installiert werden muss, wenn ihr Querschnitt mehr als 300 mm beträgt. Die Stange wird von einem Schwungrad angetrieben, das sich zu drehen beginnt, wenn der Kippschalter umgelegt wird. Automatische Geräte werden durch pneumatische und elektrische Steuerungssysteme repräsentiert, mit denen Sie das Ventil auch aus der Ferne steuern können. Solche Geräte tragen zur effizientesten Regelung aller technischen Prozesse bei.

Sicherheitseinrichtungen für pneumatische Antriebe

Mehrkreis-Bremsaktuatoren zeichnen sich durch die Autonomie jedes Kreises aus, was sich in der Erhaltung ihrer Leistung im Falle einer Druckentlastung oder eines Ausfalls eines oder mehrerer im Antrieb enthaltener Kreise äußert.

Bei pneumatischen Mehrkreisantrieben erfolgt die Autonomie der Kreisläufe über Schutzventile - dreifach, doppelt und einfach.

***

Doppeltes Sicherheitsventil

Das Doppelschutzventil (Abb. 1, a) dient dazu, die vom Kompressor kommende Druckluft auf zwei Kreisläufe zu verteilen und den Druck in einem Kreis aufrechtzuerhalten, wenn der andere beschädigt ist. Druckluft vom Kompressor, die den Druckregler und den Frostschutz passiert hat, tritt in den zentralen Hohlraum ein und gelangt nach dem Herausdrücken von zwei Flachventilen durch den Auslass in den Kreislauf des Hilfsbremssystems und gleichzeitig, durch den anderen Ausgang - in den Stromkreis der Park- und Ersatzsysteme des Traktors und des Anhängers.

Wenn ein Luftleck in einem der Kreisläufe auftritt, beispielsweise verbunden mit dem rechten Auslass, bewegt sich der mittlere Kolben zusammen mit dem rechten Membranventil unter der Wirkung des Luftdrucks im linken Auslass nach rechts und drückt dagegen den Stoppkolben (das Ventil bleibt geschlossen).

Sobald der Druck im zentralen Hohlraum größer ist als die Kraft der Feder des ersten Schubkolbens, bewegt sich das rechte Plattenventil vom zentralen Kolben weg und überschüssige Luft entweicht in den undichten Kreis.

Dasselbe passiert bei erhöhtem Luftstrom in einem der Kreisläufe. Wenn einer der Kreise beschädigt ist, hält das Doppelschutzventil im anderen Kreis einen Druck von 0,52 ... 0,54 MPa aufrecht.

***

Dreifaches Sicherheitsventil

Das Dreifach-Sicherheitsventil (Abb. 1, c) verteilt die vom Kompressor kommende Luft in drei autonome Kreisläufe und hält, wenn einer von ihnen beschädigt ist, den Druck in den gesunden Kreisläufen aufrecht.

Druckluft aus dem Kompressor tritt in die linken und rechten Hohlräume ein und öffnet, wenn der Druck auf 0,52 MPa ansteigt, das linke und rechte Ventil und überwindet den Widerstand seiner Federn. Durch Biegen der linken und rechten Membran tritt Druckluft durch die Auslässe in die Kreisläufe der Arbeitsbremsmechanismen der Räder der Vorderachse und des Anhängers sowie der Räder des hinteren Drehgestells und des Anhängers ein.

Gleichzeitig öffnet Druckluft das linke und rechte Bypassventil, tritt in den zentralen Hohlraum ein und öffnet bei einem Druck von 0,51 MPa das zentrale Ventil und strömt durch den Auslass zum Entlastungskreislauf.

Wenn einer der Kreise drucklos wird, sinkt der Druck im Hohlraum des ihm zugeordneten Schutzventils und unter der Wirkung der Feder schließt das Ventil des beschädigten Kreises.

Wenn die vom Kompressor kommende Versorgungsleitung drucklos wird, schließen alle Ventile unter der Wirkung ihrer Federn und der Druck in ihnen bleibt in den Kreisläufen.

***

Einfaches Sicherheitsventil

Ein einzelnes Sicherheitsventil (Abb. 2) verbindet die beiden Kreise des Bremssystems und gewährleistet deren unabhängigen Betrieb. Seine Funktion besteht darin, den Druck im Traktorempfänger im Falle eines Notdruckabfalls in der Anhängerleitung aufrechtzuerhalten und den Anhänger vor spontanem Bremsen im Falle eines plötzlichen Druckabfalls im Traktorempfänger zu schützen.

Bei einem Druck von 0,55 MPa strömt Druckluft, die durch den Einlasskanal eintritt und den Widerstand der Kolbenrückstellfeder überwindet, die Membran an und gelangt in den Auslasskanal und von dort durch das Rückschlagventil in die Anhängerversorgungsleitung.

Wenn der Druck im Einlasskanal unter 0,545 MPa fällt, bringt die Kolbenrückstellfeder die Membran an ihren Platz zurück. Das Rückschlagventil verhindert, dass Druckluft aus der Versorgungsleitung in den Auslasskanal unter der Membran gelangt.

***

Akademische Disziplinen

- Technische Grafiken

- MDK.01.01. "Autogerät"

- Abschnittskarte

- Allgemeine Einrichtung des Autos

- Auto Motor

- Auto-Übertragung

- Lenkung

- Bremssystem

- Suspension

- Räder

- Körper

- Fahrzeugelektrik

- Grundlagen der Autotheorie

- Grundlagen der technischen Diagnostik

- Grundlagen der Hydraulik und Wärmetechnik

- Metrologie und Normung

- Agreecultural Maschinen Agreecultural Geräte

- Grundlagen der Agrarwissenschaft

- Transport gefährlicher Güter

- Materialwissenschaften

- Verwaltung

- Technische Mechanik

- Tipps für einen Abiturienten

Olympiade und Prüfungen

- "Engineering-Grafik"

- "Technische Mechanik"

- "Motor und seine Systeme"

- "autofahrwerk"

- "Elektrische Ausrüstung des Autos"

Material.

Ventile werden aus verschiedenen Materialien hergestellt: Grauguss oder Sphäroguss, Bronze, Kohlenstoffstahl oder Edelstahl und Legierungen auf Nickelbasis wie Monel und Inconel. Diese Materialien unterscheiden sich in Kosten, Betriebstemperaturbereich und Korrosionsbeständigkeit und sind in aufsteigender Reihenfolge der Kosten aufgeführt.Grauguss eignet sich für die meisten unkritischen Anwendungen, insbesondere im Sanitärbereich. Bronze hat eine hohe Korrosionsbeständigkeit und wird für korrosive Umgebungen verwendet. Kohlenstoffstahl ist stark und kann bei hohen Drücken verwendet werden. Chrom-Molybdän-Stahl ist hitzebeständig und wird bei hohen Temperaturen (ca. 600 °C) beispielsweise in Heizwerken eingesetzt. Edelstahl und Nickellegierungen haben eine höhere Korrosionsbeständigkeit als Bronze und eine hohe Hitzebeständigkeit. KORROSION VON METALLEN; METALLMECHANISCHE EIGENSCHAFTEN.

Ventile aus diesen Materialien werden bei Drücken von weniger als 0,5 MPa (städtische Wasserversorgungssysteme) bis 70 MPa (hydraulische Stellantriebe) eingesetzt. Die Betriebstemperatur kann von 255 °C (flüssiger Wasserstoff) bis 800 °C (Gasturbinen) variieren. Billige Materialien wie Grauguss werden manchmal mit Epoxid beschichtet, um Korrosion zu widerstehen.

Die Innenteile des Ventils können aus den gleichen Materialien wie der Körper hergestellt werden, es werden jedoch auch Kunststoffe, Gummi und Hartbeschichtungen verwendet. Als Dichtungsmaterialien zum Abdichten von Sitz, Spindel und Ventil werden je nach Art des Arbeitsmediums und der Temperatur üblicherweise Baumwolle, Teflon, Gummi oder Graphit verwendet. Dichtungsmaterialien müssen eine gute Abdichtung und gleichzeitig eine geringe Reibung bieten, um eine freie Bewegung des Schafts zu gewährleisten.

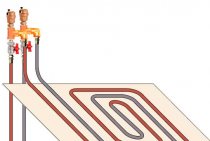

FÄHRT

Ventile haben normalerweise eine Art Aktuator. Der einfachste Stellantrieb ist ein Linearventil mit Handrad oder Drehhebel. Zum Drehen des Handrads können spezielle Vorrichtungen, wie z. B. ein Räderwerk, verwendet werden. Häufig werden hydraulische oder pneumatische Stellantriebe verwendet. Diese Stellantriebe können die erheblichen Kräfte erzeugen, die erforderlich sind, um Ventile in Hochdrucksystemen oder an entfernten Orten zu bewegen oder mehrere Ventile von einer einzigen Konsole aus zu betätigen. Federbetätigte Stellantriebe für Membranventile verwenden typischerweise Druckluft. Druckluft bewegt die Membran mit dem Schaft in eine Richtung und die Feder in die entgegengesetzte Richtung. Auch Elektromotoren werden häufig als Antriebe eingesetzt. siehe auch SERVO; AUTOMATISCHE STEUERUNG UND REGELUNG.

Podlesny N.I., Rubanov V.G. Elemente des automatischen Steuer- und Überwachungssystems. Kiew, 1982

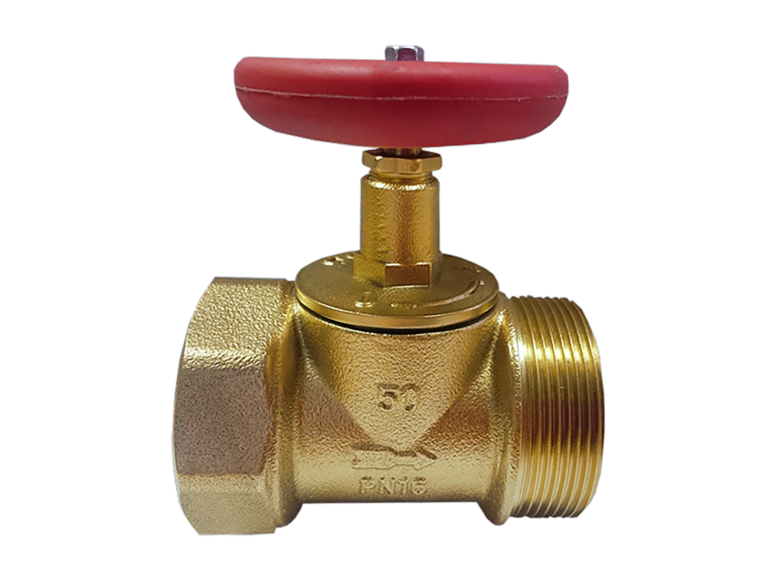

Beliebte Flanschventilmodelle

Heutzutage gibt es mehrere Arten von Absperrventilen. Es hängt alles davon ab, welche Methode verwendet wird, um die Arbeitsumgebung zu überschreiben. Die Liste der beliebten Modelle umfasst die folgenden Mechanismen:

- Schraube;

- Tor;

- Ball;

- Kork.

Bei Schraubteilen wird das bewegliche Ventil mit einer Gewindeverbindung befestigt. Es muss gegen den Sitz gedrückt werden, der sich im Hauptzylinder des Ventils befindet. Die Stopfbuchspackung wird durch eine Dichtscheibe dargestellt, die die Dichtheit des Gerätes sicherstellt.

Zu den spezifischen Nachteilen des Mechanismus gehört die Tatsache, dass er Wasser nur in eine Richtung leitet und seine Gummi- oder Paronitschläuche regelmäßig verschleißen und ausgetauscht werden müssen. Wenn Sand oder Zunder in den Zylinder eindringen, können die Dichtungen ganz oder teilweise zerstört werden.

Das Design von Absperrschiebern ist einem Absperrschieber sehr ähnlich, da ihr Gewindeschaft das Absenken des Kegelventils zwischen zwei Spiegeln ermöglicht.Anstelle von Stopfbuchspackungen können Gummi- oder Fimodichtungen eingebaut werden, die sich in ihrer Lebensdauer über einen langen Zeitraum unterscheiden.

Zur Herstellung von Kugelflanschverschraubungen wird Messing oder Edelstahl verwendet, die Ausführung ist eine Kugel mit Durchgangslöchern. Durch Drehen des Griffs wird die Drehung der im Ventilzylinder befindlichen Kugel sichergestellt, und ihre Fixierung erfolgt mit einem Paar ringförmiger Sitze aus Teflon oder Fluorkunststoff. Für die Abdichtung wird empfohlen, das gleiche Material zu verwenden.

Der Flüssigkeitsdurchfluss in Kükenflanschventilen wird durch einen konischen Küken mit Durchgangsbohrung blockiert. Typische Probleme bei solchen Geräten sind die Tatsache, dass die Stopfbuchspackung periodisch gewechselt werden muss.