Beschreibung des technologischen Prozesses

Ausgangsmaterial für den Rohrwalzkomplex sind warmgewalzte Rundknüppel mit einem Außendurchmesser von 140 und 160 mm und einer maximalen Länge von 9600 mm.

Stranggegossene Knüppel mit einem Außendurchmesser von 200 mm (maximale Länge ebenfalls 9600 mm) in Kombination mit warmgewalzten Rundknüppeln mit einem Außendurchmesser von 140 mm können zur Produktivitätssteigerung und Ausbeuteverbesserung eingesetzt werden. Die Artikel kommen aus dem Lager.

In Knüppelsägen wird das Rohmaterial auf eine Länge von max. 4.200 mm und dem Ringofen zugeführt.

Nach dem Aufheizen auf die erforderliche Temperatur wird das Werkstück zum Lochwalzwerk transportiert.

Am Ausgang des Lochwalzwerks wird der hohle Knüppel mit stickstoffunterstütztem Antioxidationspulver injiziert und der hohle Knüppel wird dann zur PQF-Walzlinie befördert.

Das Einschieben des Dorns in den Hohlbolzen erfolgt innerhalb der Linie in der Achse des PQF-Walzwerks. Das Dornzirkulationssystem ist so ausgelegt, dass die Dorne gekühlt und mit Graphit geschmiert werden.

Die Einlaufseite des PQF-Kontinuierlich-Walzwerks ist auf der Außenseite des Mantels mit einem Hydroentzunderungssystem versehen.

Das Rohr wird auf einem 4-gerüstigen PQF-Walzwerk mit Hohlblock-Reduziergerüst gewalzt.

Das Hohlbarren-Reduziergerüst, das sich vor dem ersten PQF-Gerüst befindet, dient dazu, den Außendurchmesser des Hohlbarrens zu kalibrieren und den Spalt zwischen dem Hohlbarren und dem Dorn zu reduzieren.

Das PQF-Verfahren basiert auf dem Prinzip des kontinuierlichen Walzens in einer Reihe von 3-Walzen-Gerüsten auf einem Dorn, der sich während der gesamten Walzphase mit konstanter Geschwindigkeit bewegt.

Die Geschwindigkeit des Dorns wird nach dem Umformschema berechnet, sie ist kleiner als die Geschwindigkeit des Hülsenaustritts aus dem ersten Gerüst. Daher bewegt sich das Material schneller als der Dorn und die Reibungskräfte zwischen dem Material und dem Dorn sind in Walzrichtung gerichtet. Das Minimieren des Querflusses zur Verformungszone und das Entfernen des Rohrs vom Dorn in Linie ermöglicht die Verwendung eines sehr kleinen Abstands zwischen den Gerüsten.

Optimaler Materialfluss ermöglicht das Walzen mit höheren Geschwindigkeiten.

Direkt im Anschluss an das PQF-Walzwerk befindet sich ein Extraktions- und Kalibrierwalzwerk, bestehend aus 3 Ständern bzw. 3-Walzen-Typ, das dazu bestimmt ist, die Hülse vom Dorn zu entfernen.

Nach dem Walzen wird der Dorn zurückgezogen, mittels Dreharmen entnommen und dem Dornumlaufsystem zugeführt.

Nach Verlassen des Extraktions- und Maßwalzwerks wird der Sleeve auf dem Querförderer dem vorwärmenden Induktionsofen zugeführt.

Das Fertigwalzen der beheizten Hülse erfolgt auf einem Streckreduzierwalzwerk, das mit dem Carta-Automatisierungssystem für das Rohrwalzen mit optimierten Einstelldaten ausgestattet ist.

Das aus dem Streck- und Reduzierwalzwerk kommende Rohr wird in einem Hubbalkenkühler gekühlt. In Stapelsägen wird das Rohr auf Länge geschnitten.

In der Vorkonfektion durchlaufen die Rohre eine Richtmaschine, eine Wirbelstromprüfanlage und eine Rohrmarkiermaschine.

Gemäß den geforderten Standards durchlaufen die Rohre die erforderliche Finishing Line.

Ingenieur- und Lagerrohre

Verpacken, Wiegen und Etikettieren

Kesselrohre

Anfasen, hydraulische Prüfung, zerstörungsfreie Prüfung

Verpacken, Wiegen und Etikettieren

Ölfeld- und Gasleitungen

Wärmebehandlung

Anfasen, hydraulische Prüfung, zerstörungsfreie Prüfung

Verpacken, Wiegen und Etikettieren

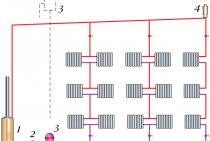

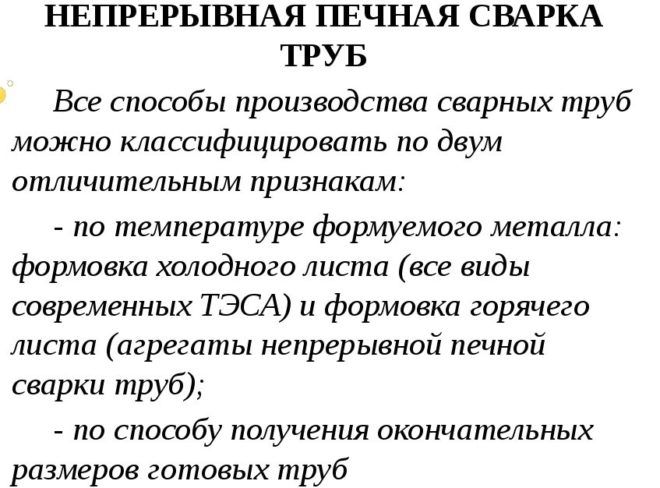

Kontinuierliches Ofenschweißen von Metallrohren

Ein gewalztes Metallband, das als Rohling für ein zukünftiges Produkt verwendet wird (auch Band genannt), wird durch einen speziellen Ofen gezogen, in dem das Metall auf eine Temperatur von 1300 ° C erhitzt wird (die genaue Temperatur hängt von der Stahlsorte ab).Nach dem Erhitzen im Ofen werden die Kanten der Bänder geblasen, um Zunder und lokale Temperaturerhöhungen zu entfernen.

Danach werden die Kanten zusätzlich geblasen, wodurch die Temperatur auf Werte erhöht wird, die das Schweißen ermöglichen. In diesem Zustand wird der Metallstrang durch die Druckwalzen gerollt, in denen die endgültige Verschweißung des Rohres erfolgt. Derart hergestellte Walzrohre gelten als warmumgeformte Produkte.

Anwendungsgebiet

"Seamless Pipe Defect Classifier" legt Begriffe und Definitionen, mögliche innere und Oberflächendefekte der Oberfläche von warmgewalzten nahtlosen OCTG-Rohren aus Kohlenstoff- und legiertem Stahl fest. Die angegebenen Abbildungen geben eine klare Vorstellung von der Art der betrachteten Mängel.

Die von diesem "Seamless Pipe Defect Classifier" festgelegten Begriffe sind für die Verwendung in allen Arten von Dokumentationen, die entwickelt werden, obligatorisch.

Für jedes Konzept gibt es einen standardisierten Begriff. Die Verwendung synonymer Begriffe ist nicht gestattet. Synonyme, deren Verwendung nicht zulässig ist, werden in der Norm als Referenz angegeben und mit dem Zeichen „Ndp“ gekennzeichnet.

Standardisierte Begriffe werden in Großbuchstaben, ungültige Synonyme in Kleinbuchstaben gedruckt.

ABKÜRZUNGEN:

| TMK | – | OJSC Rohrmetallurgisches Unternehmen. |

| VTZ | – | OAO "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Rohrwerk. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OAO "Vyksa Hüttenwerk" |

| CHTPZ | – | OJSC Tscheljabinsk Rohrwalzwerk |

| PNTZ | – | JSC "Werk Perwouralsk Novotrubny" |

7 Festigkeit von Metall

6.7.1 Rohre der Versorgungsgruppe B sowie der Versorgungsgruppen A und E (in

bei Rationierung vorübergehender Resistenzen) müssen dem Test standhalten

hydrostatischer Druck berechnet nach der in GOST 3845 angegebenen Formel,

bei zulässiger Spannung in der Rohrwand gleich 40 % der Zugfestigkeit

für die angegebene Stahlsorte, jedoch nicht über 20 MPa.

Der Hersteller kann die nahtlose Fähigkeit garantieren

kaltgeformte Rohre, um dem hydrostatischen Testdruck standzuhalten

ohne zu testen. Die Fähigkeit der Rohre, dem hydrostatischen Test standzuhalten

Druck wird durch die Produktionstechnologie von Seamless bereitgestellt

kalt bearbeitete Rohre.

Statt hydrostatischer Druckprüfung geschweißt

Bei kaltgeformten Rohren kann der Hersteller eine Durchgangsprüfung durchführen

Metallrohre durch zerstörungsfreie Verfahren.

Kaltwalzwerk

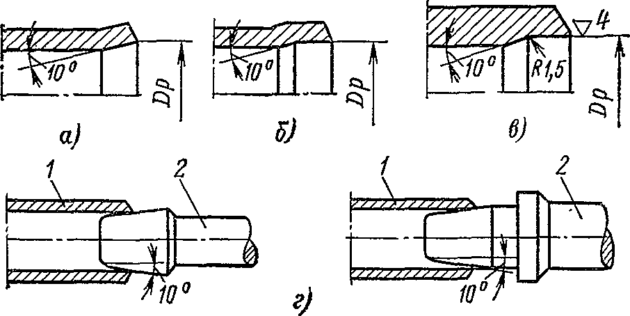

Die Technologie zur Herstellung von Stahlrohren durch Kaltwalzen besteht aus zwei Stufen:

- anfängliche Verarbeitung;

- Kalibrierung.

Erstbearbeitung. Die Hohlhülse wird nach dem Lochen auf der Mühle gekühlt. Seine Temperatur sinkt auf Werte, bei denen das Metall die zum Schmieden oder Lochen notwendige Plastizität verliert. In diesem Zustand wird das Produkt durch Ziehen durch die Formwalzen endbearbeitet. Der Metallknüppel kann nicht als kalt bezeichnet werden, da seine Temperatur aufgrund der Verformungsbelastungen, denen er in den Walzen des Walzwerks ausgesetzt ist, ziemlich hoch ist.

Kalibrierung. Vor diesem Vorgang wird das Rohr geglüht (das Metall wird auf einen Rekristallisationszustand erhitzt). Dies geschieht, um die Spannungen zu beseitigen, die nach dem Walzen auf dem Walzwerk im Metall aufgetreten sind. Durch das Glühen erhält der Stahl die für die Kalibrierung erforderliche Plastizität und Zähigkeit, alle Mikrorisse werden beseitigt und die Struktur der Rohrwände wird homogen.

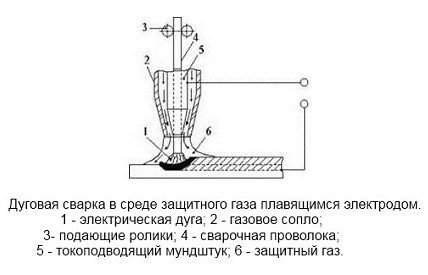

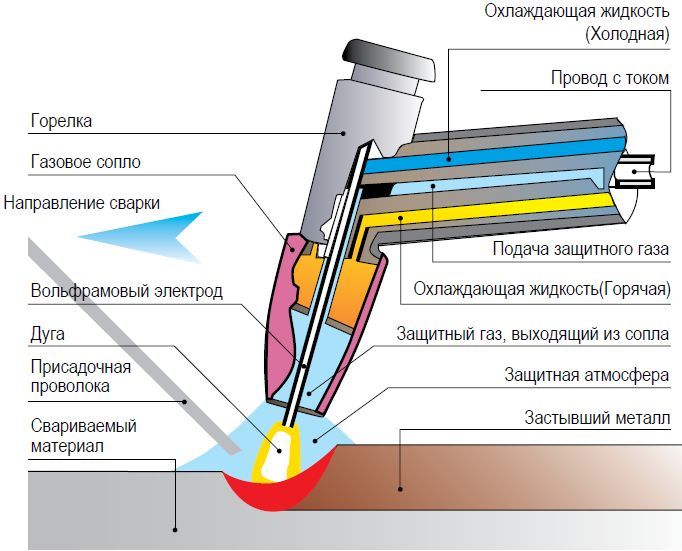

Schutzgasrohrschweißen

Am häufigsten wird dieses Verfahren zum Schweißen von Produkten aus hochlegiertem Stahl oder bei der Herstellung von Edelstahlrohren verwendet. Beim Schweißen eines solchen Metalls auf übliche Weise werden die Legierungselemente zerstört, was die Qualität der Schweißnaht erheblich verschlechtert.

Gerollte Rohre, bei deren Herstellung Schweißen unter Schutzgas oder Lichtbogenschweißen verwendet wird, bezieht sich auf Produkte, die durch Kaltverformung hergestellt werden.

Einstufung

Die Produktklassifizierung erfolgt nach drei Hauptparametern:

- Sleeve-Herstellungsverfahren;

- Technologie zum Einrollen einer Hülse in ein Rohr;

- Verfahren zur endgültigen Bildung des Durchmessers und der Profilwandstärke des Produkts.

Technologie zum Einrollen einer Hülse in ein Rohr

Gleichzeitig prägt die Methode des Wickelns der Hülse den Produktionsprozess in vollem Umfang. Abhängig davon wird der Name der Produktionsstätten und Rohrwalzwerke angegeben.

Möglichkeiten, einen Ärmel zu bekommen

Verschiedene Verfahren können verwendet werden, um eine Hülse zu erhalten. Darunter sind Lochen auf einer Presse, Lochen auf einem Schrägwalzwerk, Presswalzenlochen, kombiniertes Lochen auf einer Presse und einer Kreuzwalzmaschine.

Hülsenwalztechnologien

Bis heute ist die Verwendung von automatischen Walzwerken bei der Herstellung von warmgewalzten Rohren nach GOST 8732-78 die gebräuchlichste Technologie.

Ihr Einsatz bietet folgende Vorteile:

- Vielfalt des Sortiments an Fertigprodukten;

- Hochleistung;

- Automatisierung des Produktionsprozesses;

- Hoher Mechanisierungsgrad der Produktion.

Vielzahl von Rohren

Mit Hilfe solcher Produktionsanlagen ist es möglich, Rohre mit kleinen (bis 150 mm), mittleren (bis 250 mm) und großen (400 mm und mehr) Durchmessern zu erhalten.

Herstellung von dickwandigen nahtlosen Rohren

Zur Herstellung von dickwandigen Rohren wird das Walzverfahren auf einem Pilgerwalzwerk eingesetzt. Das Haupteinsatzgebiet der so hergestellten Produkte ist die Ölraffination und Ölindustrie.

Das Sortiment an Walzprodukten dieses Typs wird durch folgende Produkttypen repräsentiert:

- Kleine Profilrohre (Wandstärke von 2,5 bis 4 mm, Durchmesser - nicht mehr als 114 mm, Produktlänge - bis zu 60 m).

- Mittel (Länge - bis 40 m, Dicke - 5-8 mm, Durchmesser - bis 325 mm).

- Groß (Länge - bis zu 36 m, Dicke - 6-10 mm, Durchmesser - bis zu 700 mm).

Längswalzen auf einem kontinuierlichen Walzwerk

Kontinuierliches Walzen gilt als das effizienteste Verfahren zur Herstellung nahtloser warmgewalzter Rohre. Sie kann zur Herstellung von Walzprodukten mit einem Durchmesser von 16 bis 350 mm und einer Wandstärke von 2 bis 25 mm eingesetzt werden. Am häufigsten werden für die Herstellung von Walzstahl gemäß GOST 8732-78 niedriglegierte Stähle und Kohlenstoffstähle verwendet, seltener hochlegierte.

Schraubenförmiges Walzen

Schneckenwalzen wird bei den Loch-, Walz- und Kalibrierwalzen der Rohrwalzanlage eingesetzt. Solche Maschinen zeichnen sich durch eine hohe Manövrierfähigkeit aus, sind aber gleichzeitig in der Produktivität einer Ausrüstung mit einer kontinuierlichen Mühle unterlegen.

Bei diesem Verfahren entfällt beim Umstieg auf die Produktion von warmgewalzten Formrohren mit anderem Durchmesser ein Walzenwechsel, was den Prozess stark vereinfacht. Diese Technologie wird hauptsächlich bei der Herstellung von warmgewalzten Stahlrohren für Lagerringe eingesetzt.

Produktion im Gestellwerk

Bei dieser Produktionsweise werden die Gläser mit einem Dorn durch eine Reihe von Rollenkäfigen geschoben. Mit dieser Technologie werden aus Vierkantknüppeln nahtlos warmgewalzte Rohre hergestellt.Auf diese Weise werden Rohre mit geringer Wandstärke mit einem Durchmesser von nicht mehr als 245 mm erhalten. Moderne Anlagen ausländischer Hersteller ermöglichen hochfeste Produkte mit einer Länge von bis zu 12 Metern und einer Wandstärke von 2,5-10 mm.

Die Wahl des Herstellungsverfahrens wird durch die erforderlichen Eigenschaften und den Verwendungszweck des Endprodukts bestimmt. Moderne Ausrüstung ermöglicht es, qualitativ hochwertige Produkte zu erhalten, die Einhaltung von GOST 8732-78 sicherzustellen und gleichzeitig die Barkosten für die Herstellung von warmgewalzten und kaltgewalzten Stahlrohren zu senken.

Sorten von Pfeifenmetall

Metallrohre können nach Einsatzbedingungen, Produktionstechnologie und Korrosionsschutzverfahren eingeteilt werden.

Es gibt zwei Hauptanwendungen: allgemeine und spezialisierte Anwendungen. Stahlrohre für spezielle Zwecke werden in folgende Typen unterteilt:

- für Heizungs-, Wasser- und Gasleitungen in Siedlungen;

- Metallrohre für den Gastransport und Ölpipelines, ausgelegt für den Betrieb unter hohem Druck;

- Produkte für Bohrtürme;

- für die chemische Industrie (muss eine hohe Korrosionsbeständigkeit aufweisen);

- Metallprodukte mit rechteckigem oder geformtem Querschnitt;

- Lager.

Nach Produktionstechnologie:

- elektrisch geschweißtes Rohrwalzen mit gerader Naht;

- geschweißter Stahl mit Spiralnaht;

- nahtloses Kaltwalzen;

- Nahtloses Warmwalzen.

Nach der Methode des Korrosionsschutzes:

- Walzen aus rostfreiem Stahl;

- verzinktes Metall (ein- oder beidseitig);

- mit Polymerbeschichtung.

Zugehöriges Video: Rohrwalzen

https://youtube.com/watch?v=bJlMDTRYvBY

Eine Auswahl an Fragen

- Mikhail, Lipetsk — Welche Scheiben zum Metallschneiden sollten verwendet werden?

- Ivan, Moskau — Was ist der GOST von metallgewalztem Stahlblech?

- Maksim, Tver — Welches sind die besten Regale für die Lagerung von gewalzten Metallprodukten?

- Wladimir, Nowosibirsk — Was bedeutet Ultraschallbearbeitung von Metallen ohne den Einsatz von abrasiven Stoffen?

- Valery, Moskau — Wie schmiedet man mit eigenen Händen ein Messer aus einem Lager?

- Stanislav, Voronezh — Welche Ausrüstung wird für die Herstellung von Luftkanälen aus verzinktem Stahl verwendet?

Lichtbogenschweißen von gewalzten Rohren

Die Fertigungstechnologie mittels Elektroschweißen ermöglicht die Herstellung von Produkten mit minimaler Wandstärke und großem Durchmesser. Die meisten gewalzten Rohre, insbesondere zum Verlegen von Gasleitungen und Wasserversorgungsnetzen, werden durch Lichtbogenschweißen mit Flussmittel hergestellt. Der Prozess der Herstellung von elektrisch geschweißten Rohren umfasst mehrere Phasen:

- gewalztes Blech erhält die notwendige Form, indem es durch die Profilwalzen von Walzwerken gezogen wird;

- als Ergebnis werden zum Schweißen vorbereitete Stahlknüppel erhalten;

- Der Profilierungsprozess erfolgt durch Walzwalzen.

Das Polieren ist für die Herstellung von Rohren mit gerader Naht besser geeignet als das Formpressen, das hauptsächlich bei der Herstellung von großen runden Produkten verwendet wird.

Anders als bei Metallprodukten mit gerader Naht erfolgt die Profilierung von Spiralrohrprodukten auf Hülsen- oder Wolf-Richtwalzwerken. Nach dem Umformen werden die Kanten der Stahlplatinen mittels Lichtbogenschweißen verschweißt. Je nach Produktart entsteht auf der Oberfläche eine gerade oder spiralförmige Schweißnaht, die vom Zuschlag gereinigt und gekühlt werden muss.

Das gekühlte Produkt wird kalibriert. Danach wird es untersucht, ultraschallgescannt und auf Widerstandsfähigkeit gegen mögliche Belastungen geprüft. Außerdem wird eine Endkontrolle durchgeführt, und wenn keine Mängel festgestellt werden, werden die Produkte zum Verkauf gesendet.

Fertigungsstandards

Die Produktionstechnologie und die Eigenschaften der Endprodukte müssen den Anforderungen der behördlichen Dokumentation entsprechen.In diesem Produktionsbereich gelten folgende Standards:

- GOST 8731-74 - regelt die Eigenschaften von warmgewalzten Allzweckwalzprodukten aus legierten und kohlenstoffreichen Stählen;

- GOST 9567, GOST 8732 - Rohrgrößen und akzeptable Parameterabweichungen festlegen;

- GOST 8732-78 - definiert das Sortiment von warmgewalzten nahtlos geformten Rohren;

- GOST 21945-76 - regelt die Eigenschaften von warmgewalzten nahtlosen Rohren auf Basis von Titanlegierungen.

Rohre auf Basis einer Titanlegierung

Es gibt auch andere regulatorische Dokumente, die die Eigenschaften von warm- und kaltgewalzten Produkten definieren, die mit einer bestimmten Technologie hergestellt werden.