Die Hauptgründe, warum der Luftkompressor nicht an Druck gewinnt, sind Reparaturmethoden.

Druckentlastung von Verbindungselementen und Knoten.

Wenn das Gerät über einen längeren Zeitraum Vibrationen ausgesetzt ist, können sich Dichtungen, Muttern und Klemmen lösen, was zu Luftlecks führen kann. Zunächst muss der Benutzer die wichtigsten Gewindeanschlüsse und Düsen überprüfen. Und auch die Anschlussstellen von Messgeräten (Manometer), Ventilen und anderen Modulen. Wenn ein Problem festgestellt wird, müssen Sie einen Schraubenschlüssel der entsprechenden Größe nehmen und alle Muttern und Kupplungen fest anziehen. In einigen Fällen müssen die Dichtungen möglicherweise ersetzt werden.

Wenn das Problem nach den oben genannten Verfahren nicht behoben ist, sollte sich der Benutzer mit einer Seifenlösung bewaffnen und alle Verbindungen damit bestreichen. Nach dem Starten des Kompressors bilden sich am Ort der Druckentlastung Blasen

Besondere Aufmerksamkeit sollte dem Kondensatablassventil geschenkt werden. Erfahrungsgemäß treten die meisten dieser Probleme in diesem Bereich auf.

Verschlissene Kompressionsringe und Ventilplatten.

Noch eine Antwort auf die Frage, warum der Kompressor keinen Druck bekommt.

Zunächst muss der Kapitän die Saugleistung durch Abschrauben des Luftfilters und die Auslasskraft am Auslass des Kolbenblocks überprüfen.

Beim Betrieb von Kolbenpneumatikstationen fällt die Hauptlast auf die Dichtringe

Ihr Austausch erfordert keine großen Kosten, und der Kapitän führt den Vorgang schnell genug durch.

Ein weiteres häufiges Problem ist ein defektes Rückschlagventil. Dies wird normalerweise von einer Überhitzung des Kompressors begleitet. Es muss zerlegt und auf Fehler oder Fremdkörper geprüft werden.

Reduzierte Motorleistung.

Oft wird der Wirkungsgrad eines Elektromotors durch innere Verschmutzung und Ruß reduziert. Manchmal liegt dies an der Verwendung ungeeigneter technischer Flüssigkeiten oder Öle von schlechter Qualität. Außerdem überprüfen Benutzer nicht immer regelmäßig den Motorluftfilter, der die Kolbengruppe, die Ringe und andere Elemente des Mechanismus verstopft. In diesem Fall kommt es zu einem erhöhten Verbrauch an Schmierflüssigkeiten und zu einer Verstopfung des pneumatischen Flusses mit Öl. Mit der Zeit können Teile überhitzen und ausfallen.

Der Elektromotor muss von einem erfahrenen Techniker inspiziert und gewartet werden. In einigen Fällen kann es erforderlich sein, eine große Anzahl teurer Teile auszutauschen.

Ein Kompressor ist ein Gerät, das Gas oder Luft komprimiert. Der am Auslass erzeugte Enddruck ist höher als der Atmosphärendruck und wird als Auslassdruck bezeichnet, und die Einheit selbst wird als Kompressor bezeichnet. Das Funktionsprinzip ist einfach: Kolben oder Schrauben treiben das Gas nach und nach an, wodurch das Volumen komprimiert und reduziert wird.

Der Kompressor wird im Alltag verwendet: , Fahrräder; bei der Reparatur einer Wohnung pneumatische Schleifmaschinen, Hammer, Bohrer.

Kompressoren werden in der Industrie eingesetzt: in Luftkühlsystemen; im Aufbau; für den Transport auf der Eisenbahn - stellen Sie die Funktion der Bremsanlage sicher. In der erdölverarbeitenden Industrie und der Metallverarbeitung kommt ein Zentrifugalkompressor zum Einsatz – ein Aggregat in Radialbauweise, dessen Leistung die anderer Kompressortypen bei weitem übertrifft.

Schaltplan

Druckschalter für Kompressoren können für verschiedene Lastanschlussschemata sein. Für einen einphasigen Motor wird ein 220-Volt-Relais mit zwei Verbindungsgruppen verwendet. Wenn wir drei Phasen haben, dann installieren Sie ein Gerät für 380 Volt, das drei elektronische Kontakte für alle drei Phasen hat.Bei einem Motor mit drei Phasen sollten Sie kein Relais zum 220-Volt-Kompressor verwenden, da eine Phase die Last nicht abschalten kann.

Flansche

Zusätzliche Anschlussflansche können dem Gerät beigelegt werden. Normalerweise mit nicht mehr als drei Flanschen mit einer Lochgröße von 1/4 Zoll ausgestattet. Dadurch können zusätzliche Teile an den Kompressor angeschlossen werden, beispielsweise ein Manometer oder ein Sicherheitsventil.

Druckschalteranschluss

Relaisinstallation

Wenden wir uns einer Frage wie dem Anschließen und Einstellen des Relais zu. So schließen Sie das Relais an:

- Wir verbinden das Gerät über den Hauptausgang mit dem Empfänger.

- Ggf. Manometer anschließen, falls Flansche vorhanden sind.

- Bei Bedarf schließen wir auch ein Entlastungs- und Sicherheitsventil an die Flansche an.

- Nicht benutzte Kanäle müssen mit Stopfen verschlossen werden.

- Schließen Sie den Steuerkreis des Elektromotors an die Kontakte des Druckschalters an.

- Der vom Motor aufgenommene Strom darf die Spannung der Druckschalterkontakte nicht überschreiten. Motoren mit geringer Leistung können direkt eingebaut werden und bei hoher Leistung setzen sie den notwendigen Magnetstarter.

- Stellen Sie die Parameter des höchsten und niedrigsten Drucks im System mit den Einstellschrauben ein.

Das Kompressorrelais sollte unter Druck, aber bei ausgeschaltetem Motor eingestellt werden.

Wenn Sie ein Relais austauschen oder anschließen, sollten Sie die genaue Spannung im Netzwerk kennen: 220 oder 380 Volt

Relaiseinstellung

Der Druckschalter wird in der Regel bereits vom Hersteller eingestellt und justiert verkauft und bedarf keiner weiteren Justierung. Aber manchmal ist es notwendig, die Werkseinstellungen zu ändern. Zunächst müssen Sie den Parameterbereich des Kompressors kennen. Bestimmen Sie mit einem Manometer den Druck, bei dem das Relais den Motor ein- oder ausschaltet.

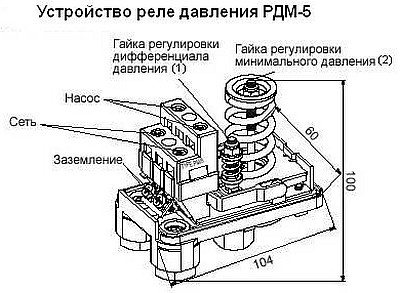

Nach Ermittlung der Sollwerte wird der Kompressor vom Netz getrennt. Entfernen Sie dann die Relaisabdeckung. Darunter befinden sich zwei leicht unterschiedlich große Schrauben. Die größere Schraube stellt den maximalen Druck ein, wenn der Motor abgestellt werden soll. Normalerweise wird es durch den Buchstaben P und einen Pfeil mit Plus oder Minus gekennzeichnet. Um den Wert dieses Parameters zu erhöhen, wird die Schraube in Richtung "Plus" gedreht und um ihn zu verringern - in Richtung "Minus".

Die kleinere Schraube stellt die Druckdifferenz zwischen ein und aus ein. Dies wird durch das Symbol "ΔΡ" und einen Pfeil angezeigt. Üblicherweise wird die Differenz auf 1,5-2 bar eingestellt. Je höher diese Anzeige ist, desto seltener schaltet das Relais den Motor ein, gleichzeitig steigt jedoch der Druckabfall im System.

Betrieb und Instandhaltung

Zunächst ist zu beachten, dass sich Geräte oder einige ihrer Elemente auch bei rechtzeitiger Wartung früher oder später abnutzen.

Bevor Sie den Kompressor in Betrieb nehmen, müssen Sie alle Werksvorschriften und -empfehlungen sorgfältig lesen und regelmäßig die äußere Struktur inspizieren. Jede, auch geringfügige äußere Beschädigung kann zu einem vorzeitigen Ausfall des Geräts sowie dazu führen, dass der Kompressor den Pumpdruck einstellt.

Es ist sehr wünschenswert, alle technischen Operationen erfahrenen Fachleuten anzuvertrauen, die professionelle Werkzeuge und Diagnosegeräte verwenden.

Druckschalter selber bauen

Wenn Sie zu Hause einen funktionierenden Thermostat aus einem alten Kühlschrank sowie einige Arbeitsfähigkeiten haben, können Sie sicher mit Ihren eigenen Händen einen Druckschalter für einen Kompressor herstellen. Es sollte jedoch im Voraus gewarnt werden, dass sich eine solche Lösung nicht in großen praktischen Möglichkeiten unterscheiden kann, da der obere Druck bei einem solchen Ansatz nur durch die Stärke des Gummibalgs begrenzt wird.

Arbeitsauftrag

Nach dem Öffnen der Abdeckung wird die Position der erforderlichen Kontaktgruppe ermittelt, zu diesem Zweck wird die Schaltung aufgerufen.Der erste Schritt besteht darin, die Verbindung des Kompressors mit dem Thermorelais zu verfeinern: Die Kontaktgruppen werden an die Klemmen des Elektromotorkreises angeschlossen, und das Entlastungsventil wird mit einem Steuermanometer an die Auslassleitung angeschlossen. Die Einstellschraube befindet sich unter der Thermostatabdeckung.

Wenn der Kompressor gestartet wird, dreht sich die Schraube gleichmäßig, gleichzeitig müssen Sie die Messwerte des Manometers überwachen. Es lohnt sich darauf zu achten, dass der Behälter zu 10-15 Prozent gefüllt ist! Um den Mindestdruck zu erreichen, muss der Schaft des Gesichtsknopfs sanft bewegt werden. Zu diesem Zweck wird die Abdeckung an ihrem ursprünglichen Platz platziert, wonach die Einstellung fast blind durchgeführt wird, da das zweite Manometer nirgendwo installiert werden kann.

Aus Sicherheitsgründen wird davon abgeraten, den Thermostatdruck über 1-6 atm einzustellen! Werden Geräte mit stärkerem Balg verwendet, kann die maximale Reichweite auf 8-10 atm angehoben werden, was in der Regel für die meisten Aufgaben ausreicht.

Das Kapillarrohr wird erst geschnitten, nachdem Sie sich vergewissert haben, dass das Relais funktioniert. Nach dem Ablassen des Kältemittels im Inneren wird das Ende des Schlauchs in das Entlastungsventil eingeführt und verlötet.

Als nächstes wird ein selbstgebauter Druckschalter für den Kompressor an den Steuerkreis angeschlossen. Dazu wird das Relais mit einer Mutter auf der Steuerplatine befestigt. Auf die Gewinde am Vorbau wird die Kontermutter geschraubt, dank der sich der Luftdruck in Zukunft regulieren lässt.

Unter Berücksichtigung der Tatsache, dass die Kontaktgruppe des Thermorelais eines Kühlschranks für den Betrieb mit hohen Strömen ausgelegt ist, können sie ziemlich leistungsstarke Stromkreise schalten, beispielsweise Sekundärkreise, wenn mit einem Kompressormotor gearbeitet wird

Kompressordruckregelung

Wie oben erwähnt, schaltet der Druckschalter nach dem Erzeugen einer bestimmten Luftkompression im Empfänger den Motor des Geräts aus. Sinkt der Druck hingegen auf die Einschaltgrenze, startet das Relais den Motor wieder.

Aber oft müssen Sie die Werkseinstellungen des Druckschalters ändern und den Druck im Kompressor nach Belieben anpassen. Es wird nur die untere Einschaltschwelle verändert, da nach Verändern der oberen Abschaltschwelle nach oben die Luft durch das Sicherheitsventil abgelassen wird.

Der Druck im Kompressor wird wie folgt eingestellt.

- Schalten Sie das Gerät ein und notieren Sie den Manometerwert, bei dem der Motor ein- und ausschaltet.

- Trennen Sie das Gerät unbedingt vom Netz und entfernen Sie die Abdeckung vom Druckschalter.

- Nach dem Entfernen der Abdeckung sehen Sie 2 Schrauben mit Federn. Der große Bolzen wird oft mit dem Buchstaben „P“ mit den Zeichen „-“ und „+“ bezeichnet und ist für den oberen Druck verantwortlich, bei dem das Gerät abgeschaltet wird. Um die Luftkompression zu erhöhen, drehen Sie den Regler in Richtung des „+“-Zeichens und um es zu verringern, in Richtung des „-“-Zeichens. Zuerst wird empfohlen, die Schraube eine halbe Umdrehung in die gewünschte Richtung zu machen, dann den Kompressor einzuschalten und den Grad der Druckerhöhung oder -verringerung mit einem Manometer zu überprüfen. Legen Sie fest, bei welchen Anzeigen des Geräts sich der Motor ausschalten wird.

- Mit einer kleinen Schraube können Sie die Differenz zwischen Ein- und Ausschaltschwelle einstellen. Wie oben erwähnt, wird empfohlen, dass dieses Intervall 2 Balken nicht überschreitet. Je länger das Intervall, desto seltener startet der Motor der Maschine. Außerdem kommt es zu einem erheblichen Druckabfall im System. Die Einstellung der Differenz zwischen den Ein-Aus-Schwellen erfolgt auf die gleiche Weise wie die Einstellung der oberen Ein-Aus-Schwelle.

Außerdem muss der Reduzierer konfiguriert werden, falls er im System installiert ist. Der Druckminderer muss auf ein Niveau eingestellt werden, das dem Arbeitsdruck des an das System angeschlossenen pneumatischen Werkzeugs oder Geräts entspricht.

In den meisten Fällen sind preiswerte Modelle von Luftkompressoren nicht mit einem Druckschalter ausgestattet, da solche Produkte am Empfänger montiert sind. Auf dieser Grundlage glauben viele Hersteller, dass die visuelle Kontrolle des Drucks durch ein Manometer mehr als ausreichend ist. Bei längerem Einsatz des Gerätes, wenn man den Motor aber nicht zum Überhitzen bringen möchte, ist es sinnvoll einen Druckschalter für den Kompressor einzubauen! Bei diesem Ansatz wird das Herunterfahren und Starten des Antriebs automatisch durchgeführt.

Zweck

Die Funktion von Luftkompressoren besteht darin, einen Luftstrom mit einem bestimmten Druck zu erhalten, er muss stabil und gleichmäßig sein. Es sollte auch möglich sein, die Parameter dieses Strahls zu ändern. Jeder Kompressor hat einen Vorratsbehälter (Zylinder) für Luft. Es muss den nötigen Druck haben. Beim Absenken sollten Sie den Motor einschalten, um die Luftzufuhr wieder aufzufüllen. Bei zu hohem Druck muss die Luftzufuhr gestoppt werden, damit der Behälter nicht platzt. Dieser Vorgang wird durch einen Druckschalter gesteuert.

Bei ordnungsgemäßer Funktion wird der Motor geschont, vor häufigem Ein- und Ausschalten geschützt, der Betrieb des Systems ist gleichmäßig und stabil. Die Tankmembran ist mit dem Druckschalter verbunden. Bei Bewegung kann es das Relais ein- und ausschalten.

Arbeitsprinzip

Unter Berücksichtigung des Drucks im System dient das Relais zum Öffnen und Schließen des Spannungskreises, startet den Kompressor bei unzureichendem Druck und schaltet ihn aus, wenn der Parameter auf den Sollwert ansteigt. Dies ist das Prinzip des normalerweise geschlossenen Regelkreises für die Motorsteuerung.

Das umgekehrte Funktionsprinzip wird auch gefunden, wenn das Relais den Elektromotor bei minimalem Druck im Kreislauf ausschaltet und bei maximalem einschaltet. Dies ist eine normalerweise offene Schleifenschaltung.

Das Arbeitssystem besteht aus Federn unterschiedlicher Steifigkeit, die auf Druckänderungen reagieren. Im Betrieb werden die Verformungskräfte der Federn und der Druckluftdruck verglichen. Wenn sich der Druck ändert, wird der Federmechanismus aktiviert und das Relais schließt oder öffnet den Stromkreis.

Zubehör

Das Luftkompressorrelais kann folgende Komponenten enthalten:

- Entlastungsventil. Es befindet sich zwischen der Kompressionskammer und dem Rückschlagventil des Kompressors. Wenn der Motor abgestellt wird, wird dieses Bauteil aktiviert und baut überschüssigen Druck aus dem Kolbenblock ab. Wenn der Motor gestartet wird, schließt der erzeugte Druck das Ventil, wodurch das Starten des Geräts erleichtert wird. Einige Entlastungsventile haben eine verzögerte Aktivierung. Beim Starten des Motors unterstützt es den Motor, indem es geöffnet bleibt, bis der Sollwert im System erreicht ist. Während dieser Zeit erreicht der Motor die maximale Drehzahl.

- Mechanischer Schalter. Dient zum Aktivieren und Deaktivieren der Automatisierung. Der Schalter hat normalerweise zwei Positionen. Wenn der Modus eingeschaltet ist, wird die Automatik aktiviert, der Kompressor wird an das Netzwerk angeschlossen und unter Berücksichtigung der angegebenen Druckparameter im System ausgeschaltet. In der Aus-Stellung wird dem Antrieb kein Strom zugeführt.

Thermisches Relais. Es schützt den Motor, indem es den Strom begrenzt, damit die Motorwicklungen nicht durchbrennen. Die erforderliche Stromstärke wird über den Regler eingestellt. Wird der eingestellte Wert überschritten, wird der Motor vom Netz getrennt.

Sicherheitsventil. Schützt das System bei Fehlfunktion des Druckschalters. Wenn der Druck überschritten wird und das Relais nicht funktioniert, schaltet das Sicherheitsventil ein, wodurch der Druck abgebaut wird. Dadurch werden Unfälle bei einem Steuerungsausfall vermieden.

Einige andere Kompressoren und ihre Reparatur

Jetzt sind Schraubenkompressoren bei den Anwendern beliebt. Durch die Bildung eines Ölpolsters entsteht in den Geräten nahezu keine Reibung zwischen den Rotoren.Dieses Design ermöglicht es den Schrauben, lange zu arbeiten. Gleichzeitig ist die Reparatur des Schraubenblocks des Kompressors praktisch nicht erforderlich, nur die Lager verschleißen.

Wenn an den Schrauben eine Entwicklung auftritt, bleibt nur noch wenig Zeit, bis der Block klemmt. Die Reparatur von Schraubenkompressoren besteht in solchen Fällen im Austausch von Blöcken.

Zentrifugalkompressoren sind dynamische Geräte, sie werden zum Luftaustausch in Bergwerken eingesetzt. Die Hauptelemente einer solchen Einheit sind ein Rotor, ein Laufrad mit Schaufeln und ein Diffusor oder ein ringförmiger Auslass. Von der Zuverlässigkeit des Schmiersystems in einem Zentrifugalkompressor. Turbinenkompressoröl wird zur Schmierung von Zentrifugalmaschinen verwendet.

Die Reparatur von Zentrifugalkompressoren sollte von Mitarbeitern von Servicezentren durchgeführt werden, da dies eine komplexe und teure Ausrüstung ist.

Der Spiralkompressor ist ein Verdrängungsgebläse. Es besteht aus zwei ineinander gesteckten Spiralplatten. Die Reparatur von Scrollkompressoren wird aufgrund der komplexen hermetischen Konstruktion ebenfalls am besten von einem Servicemeister durchgeführt.

Die häufigsten Probleme mit dem Klimakompressor sind:

- Geräusche (Knacken, Klopfen);

- Leckage;

- Leistungsverlust.

Das Vorhandensein von Geräuschen im Lader kann leicht repariert werden. Öfters Gesamt

Fremdgeräusche im Gerät werden zu einem Zeichen für Lagerprobleme. Der Artikel wird ersetzt oder repariert. Die Druckentlastung ist auch kein ernsthaftes Problem.

Die Reparatur eines Auto-Klimaanlagenkompressors ist keine schwierige Aufgabe.

SEHEN SIE SICH DIE VIDEOANLEITUNG AN

Schemata zum Anschließen des Druckschalters an den Kompressor

Der Anschluss des Relais, das den Grad der Luftkompression steuert, kann in 2 Teile unterteilt werden: der elektrische Anschluss des Relais an das Gerät und der Anschluss des Relais an den Kompressor durch die Anschlussflansche. Je nachdem welcher Motor im Kompressor verbaut ist, 220 V oder 380 V, gibt es unterschiedliche Anschlussschemata für den Druckschalter. Ich lasse mich von diesen Schemata leiten, vorbehaltlich bestimmter elektrotechnischer Kenntnisse können Sie dieses Relais mit Ihren eigenen Händen anschließen.

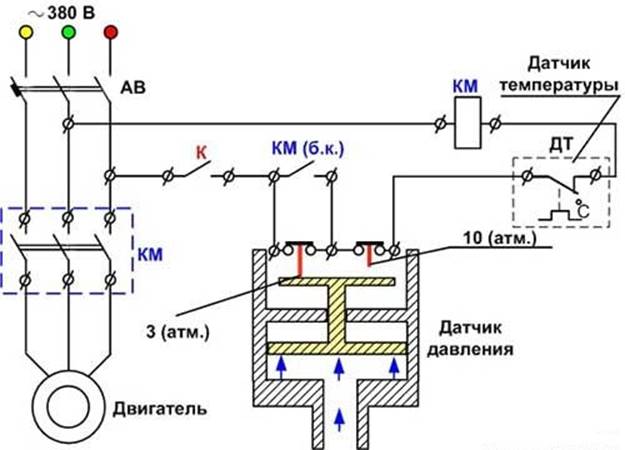

Anschließen des Relais an ein 380-V-Netz

Verwenden Sie einen Magnetstarter, um die Automatisierung an einen Kompressor anzuschließen, der über ein 380-V-Netz betrieben wird. Unten sehen Sie ein Diagramm zum Anschließen der Automatisierung an drei Phasen.

Im Diagramm ist der Leistungsschalter mit den Buchstaben „AB“ und der Magnetstarter mit „KM“ gekennzeichnet. Aus diesem Diagramm ist ersichtlich, dass das Relais auf einen Einschaltdruck von 3 atm eingestellt ist. und Abschaltungen - 10 atm.

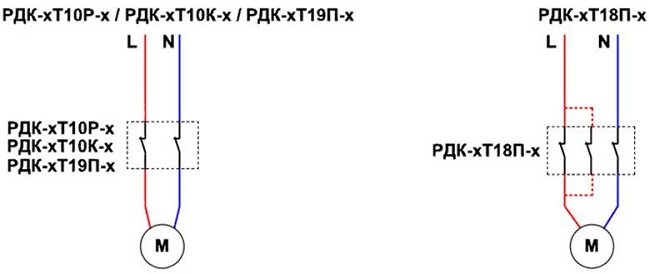

Anschließen des Druckschalters an ein 220-V-Netz

Das Relais wird gemäß den untenstehenden Diagrammen an ein einphasiges Netz angeschlossen.

Diese Diagramme zeigen verschiedene Modelle von Druckschaltern der RDK-Serie, die auf diese Weise an den elektrischen Teil des Kompressors angeschlossen werden können.

Anschließen des Druckschalters an das Gerät

Das Anschließen des Druckschalters an den Kompressor ist ganz einfach.

- Schrauben Sie den Druckschalter mit seiner zentralen Gewindebohrung auf den Empfängerstutzen. Zur besseren Abdichtung der Gewinde empfiehlt es sich, Rauchband oder flüssiges Dichtmittel zu verwenden. Das Relais kann auch über ein Getriebe mit dem Empfänger verbunden werden.

- Schließen Sie an den kleinsten Ausgang des Relais, falls vorhanden, ein Entlastungsventil an.

- An die verbleibenden Ausgänge des Relais kann entweder ein Manometer oder ein Sicherheitsventil angeschlossen werden. Letzteres ist obligatorisch. Wird kein Manometer benötigt, muss der freie Ausgang des Druckschalters mit einem Metallstopfen verschlossen werden.

- Weiterhin werden Leitungen vom Netz und vom Motor an die Sensorkontakte angeschlossen.

Nachdem der vollständige Anschluss des Druckschalters abgeschlossen ist, ist es notwendig, ihn für den korrekten Betrieb einzurichten.

Warum tritt im Speicher ein Druckabfall auf?

Höchstwahrscheinlich fällt der Druck aufgrund von Luftleckagen ab. Der Grund liegt in der Druckleitung selbst.Die Reparatur eines elektrischen Kompressors besteht aus einer gründlichen Inspektion der Pipeline. Bereiten Sie dazu eine Seifenemulsion vor und streichen Sie die Fugen in der Rohrleitung ein. Wenn ein Leck gefunden wird, wird es mit Dichtungsband behandelt.

Der Luftauslasshahn des Empfängers kann Luft durchlassen, wenn er locker oder unbrauchbar geworden ist.

Der Kolbenkopf des Kompressors ist mit einem Steuerventil ausgestattet, was ebenfalls zu Fehlfunktionen des Geräts führen kann. Der Zylinderkopf wird zerlegt, aber zuerst wird Luft aus dem Druckspeicher abgelassen. Hilft dieser Vorgang nicht, muss das Ventil ausgetauscht werden.

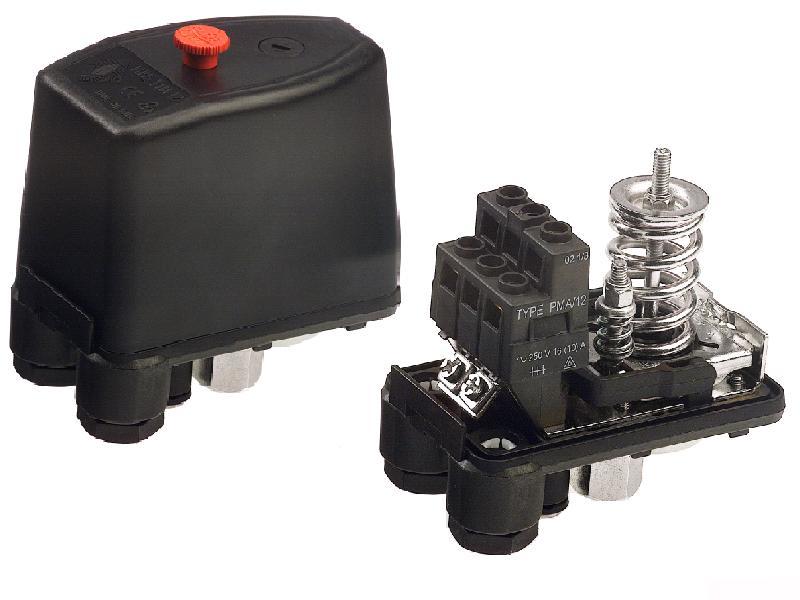

Schema und Gerät

Das Gerät ist in folgende Typen unterteilt:

- Starten des Elektromotors des Kompressors, wenn der Druck unter den eingestellten Wert fällt (normalerweise geschlossen);

- Abstellen des Motors, wenn der Luftdruck über die Normalmarke steigt (normally open).

Als Betätigungselement im Gerät gelten Federn. Ihre Kompressionskraft wird mit einer speziellen Schraube gemessen. In der Regel stellen die Hersteller die Druckkraft der Federn so ein, dass der Druck im pneumatischen Netz im Bereich von 4-6 at liegt. Dieser Parameter ist in der Anleitung immer genau angegeben.

Der Druckschalter sieht in seiner Konstruktion 2 obligatorische Baugruppen vor - einen mechanischen Schalter und ein Entlastungsventil. Der mechanische Schalter schützt vor unbeabsichtigtem Anlassen des Motors und erfüllt so die Stand-by-Funktion. Nach dem Drücken startet der Antrieb des Geräts, danach beginnt der Kompressor im Automatikmodus zu arbeiten. Ohne Drücken der Taste funktioniert der Elektromotor auch bei reduziertem Druck im pneumatischen Netz nicht.

Das Entlastungsventil ist mit der Luftversorgungsleitung zwischen dem Kompressor und dem Empfänger verbunden und ist für den Betrieb des Motors verantwortlich. Wenn der Kompressorantrieb abgeschaltet wird, entsorgt das Entlastungsventil am Behälter überschüssige Druckluft und erspart so den beweglichen Teilen den zusätzlichen Aufwand, der zum Neustart des Kompressors erforderlich ist. Dadurch wird verhindert, dass der Motor mit Drehmoment überlastet wird. Wenn der unbelastete Motor eingeschaltet wird, ist das Ventil geschlossen, wodurch die Erzeugung einer übermäßigen Last verhindert wird.

Für mehr Sicherheit sind die Druckschalter zusätzlich mit Sicherheitsventilen ausgestattet, die z. B. bei Kolbenbruch, plötzlichem Stopp des Elektromotors und in jedem anderen Notfall sehr nützlich sind!

Fazit

Der Kompressor ist direkt nach der Inbetriebnahme einfacher zu warten.

Bedienungsfehler lassen sich leicht vermeiden, wenn Sie die Anleitung zum Gerät genau studieren:

- Vor Inbetriebnahme des Gerätes Verdichteröl prüfen und ggf. nachfüllen.

- Lassen Sie alle 16 Betriebsstunden die Feuchtigkeit aus dem Sammler ab.

- Alle 2 Jahre lohnt es sich, das Rückschlagventil am Kompressor zu inspizieren.

- Das Vorhandensein einer Erdung nicht stromführender Teile ist zwingend erforderlich.

Die Einhaltung dieser Anforderungen und sorgfältige Beachtung des Kompressors reduzieren die Betriebskosten des Geräts.

Häufige Kompressorfehler

KOLBENKOMPRESSOREN

SCHRAUBENVERDICHTER