So lackieren Sie verzinkte Rohre mit Ihren eigenen Händen

Nachdem Sie sich entschieden haben, ein verzinktes Rohr mit Ihren eigenen Händen zu streichen, lesen Sie zunächst alle Phasen des Prozesses sorgfältig durch. Das Ergebnis wird viele Jahre Freude bereiten, sofern alle Anforderungen an die Rohrvorbereitung und Lackierung erfüllt sind.

Vorbereitung der Rohroberfläche

Zuvor empfahlen Experten, ein Jahr Kontakt des Produkts mit atmosphärischer Einwirkung auszuhalten und erst dann zu lackieren. Diese Anforderung ergibt sich aus dem natürlichen Prozess der Zinkoxidation und der Bildung des sogenannten „Weißrosts“. Mit dem Aufkommen moderner Farbzusammensetzungen ist die Notwendigkeit, die Pfeife zu altern, verschwunden.

Üblicherweise verlassen fertige Produkte aus verzinktem Stahl das Werksband in einem speziellen Schutzschmierstoff. Diese Schicht schützt die Zinkschicht vor schnellem Kontakt mit der Umwelt, muss aber vor dem Lackieren mit einer beliebigen Lauge entfernt werden, damit sich die Farbe nicht ablöst. Die Lösung muss gründlich mit Wasser gespült und vollständig getrocknet werden.

Malprozess

Um die Haftung der Zinkschicht auf der Farbe zu verbessern, wird empfohlen, die Rohroberfläche vor dem Lackieren mit einer speziellen Grundierung zu behandeln. Einige Handwerker empfehlen, die Zinkschicht mit einem beliebigen Schleifmittel wie Sandpapier zu reinigen. Es ist jedoch zu beachten, dass das Produkt auf diese Weise die schützenden Eigenschaften von Zink verliert.

Nachdem Sie die Farbe gemäß den Empfehlungen und zukünftigen Betriebsbedingungen des Rohrs ausgewählt haben, müssen Sie nach dem vollständigen Trocknen der Grundierung mit der Lackierung selbst fortfahren. Es ist am bequemsten, mit einer Spritzpistole aufzutragen, aber Sie können auch einen Pinsel oder eine kleine Rolle verwenden. Lassen Sie die Farbe nach dem Auftragen der ersten Schicht für die vom Hersteller angegebene Zeit trocknen. Dann eine zweite Schicht auftragen und wieder trocknen lassen. Danach ist das verzinkte Rohr einbau- und gebrauchsfertig.

Video zum Ausmalen

Für eine anschaulichere Darstellung der Lackierung von verzinkten Rohren empfiehlt es sich, sich mit dem Lackiervideo vertraut zu machen (im Video wird Wellpappe lackiert, es gibt aber keinen Unterschied in der Technik). Es stellt den Prozess detailliert mit Schritt-für-Schritt-Anleitungen dar, gibt Empfehlungen, die Ihnen helfen, die Arbeit so gut wie möglich zu erledigen, und geht auf typische Anfängerfehler ein.

Abschließend möchte ich anmerken, dass Metallrohre aus verzinktem Stahl aufgrund ihrer Zuverlässigkeit und niedrigen Kosten bei Bauherren im privaten Sektor beliebt sind. Nachdem Sie den Artikel zur Auswahl der Farbe und Lackierung eines Rohrs gelesen haben, können Sie dessen Lebensdauer um viele Jahre verlängern.

Was ist verzinkter stahl

Bei der Herstellung von Bauprodukten ist es weit verbreitet, das Stahlblech mit einer dünnen Zinkschicht zu überziehen. Dies erhöht die Lebensdauer des Produkts aufgrund der Beständigkeit gegen Korrosion und aggressive Umgebungen. Verzinkte Stahlbänder werden für die Herstellung von Bedachungs- und Zaunmaterial, Wasserversorgungssystemen und vielen anderen Bereichen verwendet.

Wie man Edelstahl von verzinktem unterscheidet

Anders als beim Verzinken handelt es sich bei Edelstahl um eine Legierung mit Chromzusatz. Edelstahlblech ist nicht beschichtet, seine Oberfläche und Schnittfarbe ist einheitlich, meist matt. Verzinkter Stahl wird während des Beschichtungsprozesses mit charakteristischen Kristallisationsmustern bedeckt oder hat eine Spiegeloberfläche mit einem blauen Farbton.

Wird der Edelstahl hochglanzpoliert, lässt sich durch eine chemische Reaktion genau feststellen, was vor einem liegt. Salzsäure sollte auf die Kante des Stahlblechs getropft werden. In Wechselwirkung mit Zink verursacht Chlorwasserstoff Blasenbildung auf der Oberfläche.Außerdem sind Chromlegierungen nicht magnetisch, wenn der Magnet auf einem Stahlblech befestigt ist, ist es wahrscheinlich verzinkt.

Arten und Unterschiede der Farben

Bei der ganzen Vielfalt der Lackarten ist zu beachten, dass nicht jeder für Metallarbeiten geeignet ist, solche Oberflächen gelten als die launischsten in der Malerei. Aufgrund ihrer Vorteile könnten Polymerpulverfarbstoffe als ideal bezeichnet werden. Sie sind perfekt mit Metallen kombiniert, langlebig und verschleißfest. Sie haben jedoch einen großen Nachteil: Der Färbeprozess ist nur mit Hilfe spezieller Geräte möglich.

Machen Sie es selbst mit Acryl-, Alkyd- und Vinylfarbstoffen. Bei der Auswahl einer Farbe für die Heimbeschichtung wird empfohlen, die Kosten für ein Farbprodukt nicht zu sparen und es gemäß den Empfehlungen von Spezialisten auszuwählen.

Acryl

Acrylfarben für Metall erschienen vor nicht allzu langer Zeit, erlangten aber schnell Anerkennung. Eine solche Beschichtung ist dauerhaft, verblasst nicht und widersteht Korrosion aufgrund der Basis auf einem organischen Lösungsmittel und speziellen Additiven in der Zusammensetzung. Reißt nicht mit der Zeit, unterstützt die Verbrennung nicht, verträgt Erwärmung auf hohe Werte.

Die Kosten für Acrylfarben sind ebenfalls sehr attraktiv. Außerdem ist es bequem, damit zu arbeiten - wenn es bis zur vollständigen Trocknung auf die Haut gelangt, wird die Farbe mit Wasser abgewaschen. Umweltfreundlich und das Fehlen eines charakteristischen chemischen Geruchs ermöglicht die Verwendung in einem Haus mit kleinen Kindern.

Alkyd

Alkydfarben lassen sich gut mit verzinkten Oberflächen kombinieren. Im Gegensatz zu Öl schützen sie vor Rost und Rissen. Sie haben eine gute Trocknungsgeschwindigkeit und Haftung. Sie geben eine dichte glänzende Farbe. Sie sind relativ preiswert.

Zu den Nachteilen gehören die Entflammbarkeit und die schlechte Hitzebeständigkeit bei direkter Sonneneinstrahlung

Es ist wichtig, mit ihnen in einem gut belüfteten Bereich zu arbeiten, da ihre Dämpfe giftig sind. Außerdem reagieren Alkydverbindungen mit der Zeit mit der Zinkschicht und verringern deren Schutzeigenschaften.

Vinyllacke

Der einzige wesentliche Nachteil von Vinyllacken sind ihre hohen Kosten. Sie haben hervorragende Deckeigenschaften, sind leicht aufzutragen, korrosions- und chemikalienbeständig. Sie bilden eine wasser- und witterungsbeständige Beschichtung, die Temperaturschwankungen von -60℃ bis +100/+130℃ standhält.

Verbindung von verzinkten Rohren durch Lötschweißen

Aus den obigen Beispielen ist ersichtlich, dass das Schweißen mit Elektroden und einem Gasbrenner zur Zerstörung der Zinkschutzschicht führt, und wenn sie von außen auf mehrere wirksame Arten wiederhergestellt werden kann, dann bleibt die innere Oberfläche ungeschützt.

Basierend auf den Mängeln der beiden Methoden zum Verbinden von Produkten mit Galvanisierung wurde eine Zwischenoption entwickelt, die ihre positiven Eigenschaften kombiniert - das Löten. Sein Wesen liegt darin, dass beim Schweißen ein Gasbrenner mit einer niedrigeren Verbrennungstemperatur als ein Lichtbogen, ein rostfreies Additiv und Flussmittel verwendet werden, die die Zinkoberfläche am Kontaktpunkt mit der Flamme und um die Naht herum schützen.

Als Beispiel betrachten wir die Technologie der Durchführung von Schweiß- und Lötarbeiten mit den Materialien des französischen Lieferanten seiner Produkte für den heimischen Markt Castolin.

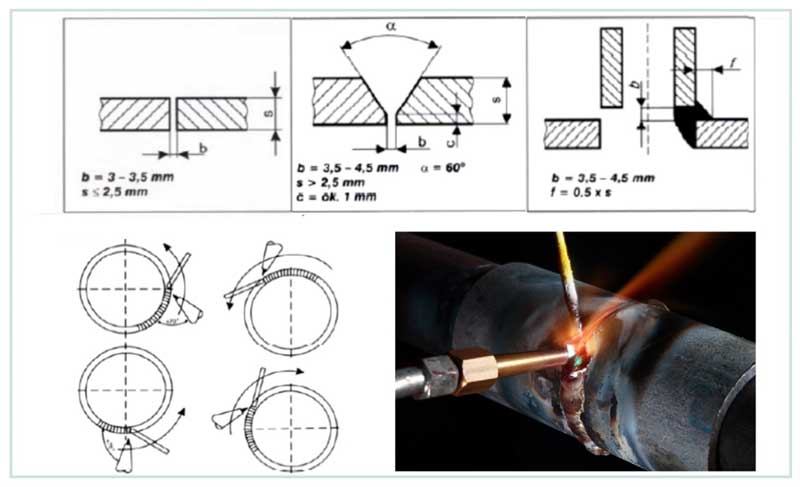

Reis. 15 Löttoleranzen und Brennerposition

Vorbereitung und Löten

Zum Verbinden von verzinkten Teilen werden verschiedene Castolin-Lote (18, 18F, 18MF, 18 XFC) verwendet, das teuerste davon ist Castolin 18XFC 2,0 mm auf Kupfer-Zink-Basis (57% Kupfer und 42% Zink) mit Zusatz von Silber (1%) hat eine Schmelztemperatur von 870 - 895 ° C. Solche Lote werden zum hochfesten Löten von legierten und unlegierten Stählen, verzinkten Materialien, Löten von Kupfer- und Nickelteilen verwendet. Das inländische Analogon von Castolin 18XFC ist L -57. Die wichtigsten Phasen der Vorbereitungsarbeiten vor dem Löten und seiner Umsetzung:

- Rohre für den Anschluss vorbereiten. Bei Wandstärken unter 2,5 mm kommt eine Stoßfuge zum Einsatz, bei Werten größer 2,5 mm kommt eine V-Bearbeitung zum Einsatz. Der Neigungswinkel der bearbeiteten Enden von 60 Grad wird durch mechanisches Entfernen der Schicht durch Schleifen, Fräsen oder manuell mit einer Schleifmaschine, Sandpapier oder einer Feile erreicht.

- Flammenauswahl. Für den Hausgebrauch reicht ein Brennerdüsendurchmesser von 1 - 2 mm vollkommen aus, mit dessen Flamme sich Rohre mit einem Durchmesser von bis zu 250 mm bei einer Wandstärke von 2 - 6 mm verschweißen lassen. Um die Größe der Düse zum Löten genau zu bestimmen, nehmen Sie ihren Durchmesser eine Nummer kleiner als beim herkömmlichen Standardschweißen.

- Flammeneinstellung. Es wird eine Acetylen-Sauerstoff-Zusammensetzung mit einem Sauerstoffüberschuss verwendet - in diesem Fall werden Siliziumoxide gebildet, die das Verdampfen von Zink verhindern. Eine intermittierende Flamme trägt zur Überhitzung und Verdampfung von Zink in Bereichen neben der Naht bei, daher ist ihre korrekte Einstellung wichtig - die Brennerflamme muss gleichmäßig sein.

- Löttechnik. Zum Verbinden der beiden Kanten wird die „Linkshand“-Löttechnik verwendet, bei der sich das Lot vor der Flamme befindet, der Brenner sollte beim Füllen der Naht einen Neigungswinkel von 15 bis 30 Grad haben, wenn eine Umschmelznaht ausgeführt wird , ist der Winkel auf 70 bis 75 Grad eingestellt. Die Breite des Spalts zwischen den Teilen, die Dicke oder Höhe der Verstärkung wird gemäß Abb. 15 gewählt.

Reis. 16 Lötzinn verzinkt

Flussmittelanwendung

Verzinkte Produkte müssen vor dem Auftragen der Oberfläche mit dem Flussmittel Castolin 18 behandelt werden, sie bedecken die Außen- und Innenflächen der angebrachten Teile mit einem mindestens 20 mm breiten Streifen vom Ende. Zusätzlich zum Schutz des bei 416 °C schmelzenden Zinks vor Verdampfung bei 906 °C signalisiert die Farbe des Flussmittels den Lötbeginn.

Bei einer Wandstärke bis 4 mm wird eine einlagige Naht verwendet, am Ende der Arbeit wird die Außenfläche mit einer rostfreien Bürste gereinigt und die Innenfläche nach 24 Stunden mit Wasser gewaschen.

Ist das Schweißen von verzinkten Rohren erlaubt und seine Eigenschaften

Das Hauptproblem beim Schweißen von Rohrleitungen aus verzinktem Stahl ist das Vorhandensein einer Beschichtung, die ein Schmelzen verhindert. Da der Siedepunkt von Zink 906 °C beträgt und die Schweißnaht auf 1200 °C erhitzt wird, brennt das Zink beim Schweißen aus und erst danach wird der Stahl verbunden. Das Ausführen von Schweißarbeiten mit verzinktem Stahl hat folgende Merkmale:

- Schweißer mit wenig Erfahrung sind nicht immer in der Lage, die Zinkhülle gleichmäßig zu schweißen und eine gute, gleichmäßige Naht zu erzielen. Um keine zusätzlichen Probleme zu verursachen, ist es vor dem Schweißen einfacher, die Schutzschicht der Beschichtung mit einer Schleifmaschine mit einer Metallscheibe zu entfernen. Feile oder Schleifpapier. Dazu werden auch Chemikalien verwendet - Verzinkungen können mit Lösungen von Salz-, Salpeter- und Schwefelsäure entfernt werden.

- Zinkdämpfe schaden der menschlichen Gesundheit erheblich, haben einen süßlichen Geschmack, daher sollten vor der Durchführung von Schweißarbeiten die folgenden Anforderungen der Sicherheitsvorschriften (TB) beachtet werden. Es ist notwendig, den Arbeitsplatz mit einer Strömungsbelüftung zu versehen, ohne die der Schweißer gemäß den Sicherheitsvorschriften nicht arbeiten darf, und Mittel zum Schutz der Atemwege vor dem Eindringen von Zinkdämpfen zu verwenden.

- Herkömmliche Schweißverfahren führen zu einer Beschädigung der Zinkschicht, während die Naht ungeschützt bleibt und die gesamte Korrosionsbeständigkeit der gesamten Schweißkonstruktion deutlich reduziert wird. Für den nachträglichen Schutz der Naht ist es besser, ähnliche zinkhaltige Kaltverzinkungsmassen zu verwenden, deren Technologie und Materialien oben beschrieben sind.

- Manchmal ist die Rohroberfläche aufgrund der starken Verdunstung von Zink mit kleinen Rissen bedeckt. Um diesen Effekt zu verhindern, ist es sinnvoll, Flussmittel zu verwenden. Der Hauptzweck von Schweißpulvern besteht darin, die Nahtoberfläche vom Sauerstoffzugang zu isolieren, das Brennen des Lichtbogens zu stabilisieren, eine Schweißnaht zu bilden und zu dotieren, um die Nahtverbindung mit Metall anzureichern.

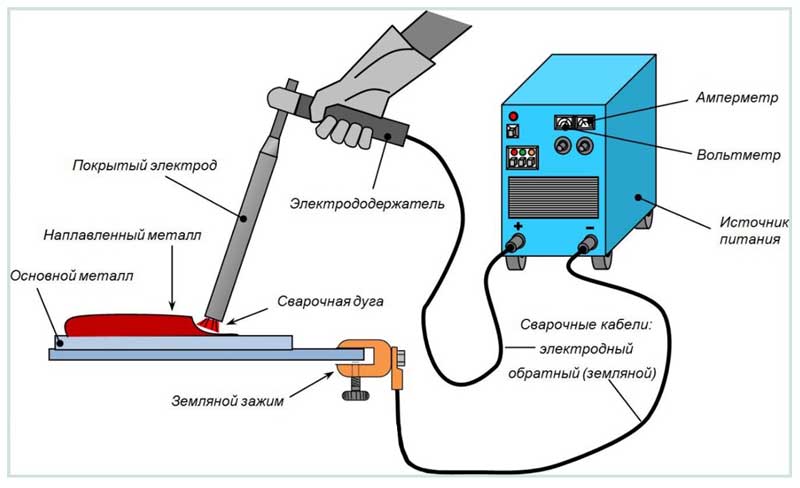

Reis. 7 Lichtbogenschweißen

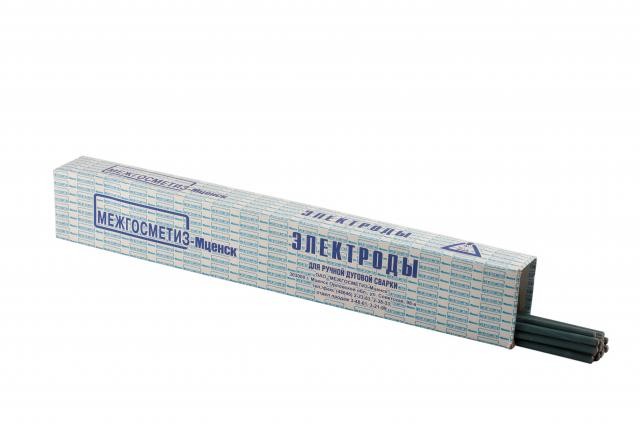

Wahl der Elektroden

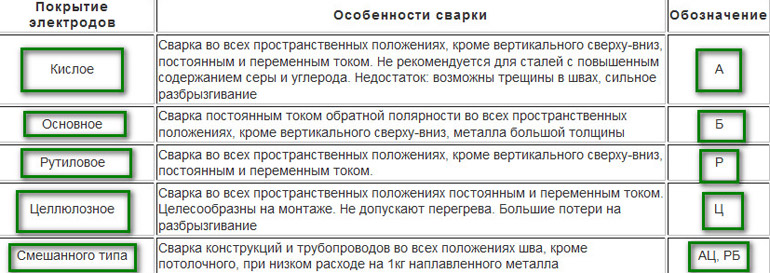

Der Prozess des Schweißens von verzinkten Rohren unterscheidet sich kaum vom Schweißen von Eisenmetallen. Das technologische Merkmal der Arbeit besteht darin, die Schweißzeit zu verkürzen und gleichzeitig die Stromstärke des Prozesses zu erhöhen. Rutilumhüllte Elektroden ermöglichen dies.

Rutil-Elektroden

Rutilelektroden sind Elektroden, deren Beschichtung aus Titanoxid mit Verunreinigungen aus Alumosilikaten und Carbonaten besteht.

Vorteile von rutilumhüllten Elektroden:

- das Vorhandensein von Titanoxid erleichtert den Zündvorgang der Elektrode zu Beginn der Arbeit oder wenn sie während der Arbeit abgeschwächt wird;

- Die Eigenschaften des Lichtbogens ermöglichen es, eine hochwertige Naht ohne Bindefehler und Risse mit hoher Verschleißfestigkeit zu erhalten.

- minimale Metallspritzer reduzieren den Verlust von geschmolzenem Metall.

Das Vorhandensein von Eisenpulver in der Rutilbeschichtung verringert den Grad der Stahllegierung, was die Festigkeit der resultierenden Verbindung erhöht.

Interpretation und Bezeichnung von Elektroden

Basische Elektroden

Basisch umhüllte Elektroden werden zum Schweißen von dickwandigen Rohren aus niedriglegiertem Stahl verwendet. Die Pulverbeschichtung hat hier eine komplexe Zusammensetzung aus Ferrolegierungen, Calciumfluorid, Magnesiumverbindungen.

Der Kochvorgang wird von der Freisetzung von Kohlenoxiden begleitet, die das geschmolzene Metall vor den schädlichen Einflüssen von Luftsauerstoff und Wasserstoff schützen.

Was ist der Unterschied zwischen verzinkten Rohren und gewöhnlichen Rohren?

Etwa 60 % des durch den Bergbau aus den Eingeweiden der Erde gewonnenen Zinks werden zur Herstellung von verzinkten Walzprodukten verwendet, weitere 20 % werden zum Verzinken von Metallkonstruktionen (Gehäuse von Automobil- und Industrieausrüstungen, Baumaterialien) und Maschinenteilen verwendet und Mechanismen.

Der Unterschied zwischen Baustahl und nicht korrosiven Metallen (Zinn, Aluminium, Blei, Zink) besteht darin, dass letztere bei Oxidation an der Luft ein Oxid bilden, das in Form eines Schutzfilms zu einer Barriere für den Zugang wird Sauerstoff zum Metall. Somit verhindert der Film eine weitere Oxidation und schützt das Metall vor Korrosionsschäden. Eisen bildet im Gegensatz zu Nichteisenmetallen und -legierungen während der Korrosion ein loses Hydroxid mit großem Volumen, wodurch Sauerstoff ungehindert an seine Oberfläche eindringt und der Oxidationsprozess fortgesetzt wird.

Der Kern der Technologie liegt darin, dass Eisen aus elektrochemischer Sicht ein galvanisches Paar mit Zink bildet, bei dem das aktivere Zink zuerst eine korrosive Wechselwirkung mit Sauerstoff eingeht und das Eisen in einem chemisch passiven Zustand belässt. Ebenso kann die Korrosion von Eisen erheblich beschleunigt werden, wenn Zinn, das in einer galvanischen Verbindung mit Eisen ein passiveres Element ist, auf seine Oberfläche aufgebracht und seine Hülle beschädigt wird.

Metallrohre jeder Stahlsorte werden einer Verzinkung unterzogen, die nicht nur ihre äußere, sondern auch ihre innere Oberfläche bedeckt, während die höchste Qualität und gleichmäßige Schicht in nahtlos gewalzten Produkten erhalten wird. Zum Aufbringen von Zink werden verschiedene Technologien eingesetzt, die nicht nur im industriellen Maßstab, sondern auch in der kleinen privaten Produktion eingesetzt werden können - viele Handelsunternehmen beschäftigen sich mit der kundenspezifischen Verzinkung von Stahlteilen.

Auswahltipps

Bei der Auswahl der einen oder anderen Farbe sollten Sie zunächst auf die Funktionen achten, die die Pfeife erfüllen wird. Wenn es für einen kalten Abfluss vorgesehen ist, ist es wichtiger, die Korrosionsschutzeigenschaften zu berücksichtigen

Für hitzebeständige Warmwasserrohre. Die Haltbarkeit sollte normal sein, da nach deren Ablauf die Zusammensetzung der Farben zu kollabieren beginnt.

ungefährer Preis

Die genauen Kosten der Farbe hängen von vielen Parametern ab, wie dem Hersteller, dem Verpackungsvolumen, dem Kaufort und anderen Nuancen. Die folgende Tabelle zeigt ungefähre Lackpreise:

| Art der Farbe | Preis pro kg, reiben |

| Acryl | 250-650 |

| Alkyd | 150-450 |

| Vinyl | 350-1000 |

Achten Sie beim Kauf auf den Hinweis auf die Kompatibilität dieses Materialtyps mit Zinkoberflächen auf der Verpackung mit Farbe. Nicht alle Farben sind für die Arbeit mit Verzinkungen geeignet

Zweck und Umfang

Profilrohre werden in verschiedenen Bereichen eingesetzt.Als nur solche Produkte auftauchten, war die Hauptanwendungsrichtung die Verlegung von Kommunikationsmitteln für den Transport gasförmiger, flüssiger Medien. Heute hat sich der Einsatzbereich solcher Produkte deutlich erweitert. Sie werden beim Bau verschiedener Strukturen verwendet: Gebäude, Zäune usw.

Profilrohre werden beim Bau von Brücken verwendet, Objekte, die eine dauerhafte Bewehrung erfordern. Vorperforierte Produkte werden in der Möbelproduktion verwendet. Mit Hilfe von Profilrohren mit unterschiedlichen Eigenschaften entstehen Metallkonstruktionen beliebiger Komplexität. Aufgrund von Vorteilen wie Festigkeit und einfacher Verarbeitung werden solche Produkte im Schiffbau und in anderen Schwerindustrien eingesetzt.

Die Endphase und anschließende Bearbeitung des Gelenks

Geschweißte verzinkte Rohre haben eine nicht vor Korrosion geschützte Naht; beim Schweißen mit Gasbrennern brennt ein erheblicher Bereich der Verzinkung um die Verbindung herum aus - all dies führt zu einer schlechten Korrosionsbeständigkeit der Verbindung. Vor und nach dem Schweißen, Bearbeiten und Glätten der Naht mit abrasiven Materialien werden folgende Methoden zur Korrosionsbekämpfung angewendet:

- Beim Schweißen mit Gasbrennern werden Stäbe aus korrosionsbeständigen rostfreien Materialien (Zink-Cadmium, Messing) verwendet.

- Zum Schutz der äußeren Oberfläche wird thermisches Spritzen von Zink oder eine Beschichtung von zinkhaltigen Materialien in Form von Farbe verwendet.

Es ist zu beachten, dass diese Methoden bei Verwendung einer verzinkten Rohrleitung zur Gasversorgung wirksam sind. Wenn ein geschweißtes beschichtetes Rohr in ein Heizsystem eingebaut wird, schützt die von innen ausgebrannte Zinkschicht seine Oberfläche nicht mehr. und Korrosion wird ziemlich schnell auftreten. Daher werden bei der Verwendung von Zinkrohren zum Heizen andere moderne Methoden verwendet, um sie mit passenden Fittings zu verbinden.

Reis. 14 Schweißlötteile mit Zinkmetalloberfläche – Aussehen

Vorteile eines verzinkten Schornsteins

Der Zinkschutz verwandelt ein gewöhnliches Metallrohr automatisch in ein zuverlässiges und hochwertiges Material, das sehr lange korrosionsbeständig ist. Schornsteine aus verzinkten Rohren werden in einer Vielzahl von Betriebsbedingungen eingesetzt - autonome Heizsysteme und Kamine, kleine Landhäuser, Bäder und Saunen.

Das Rohmaterial, das als Ausgangsmaterial bei der Herstellung von verzinkten Rohren verwendet wird, ist gewöhnliches Stahlblech, das eine geeignete Flexibilität aufweist. Auf den ersten Blick scheint es sich um ein Blechprodukt zu handeln, doch dieser Eindruck täuscht – richtig verarbeitetes Metall hat ganz andere Eigenschaften.

Verzinktes Kaminrohr hat viele Vorteile:

- Zuverlässiger Schutz des Rohres vor Korrosion und diversen Säuren;

- Schnelle Systemaufwärmung und stabile Traktion;

- Einfache und schnelle Installation eines modularen Schornsteins, erreicht durch ein spezielles Rohrverbindungsschema;

- Einfaches Design, sodass Sie den Schornstein selbst zusammenbauen können;

- Vielseitigkeit, dank der Sie den Schornstein an verschiedene Wärmequellen anschließen können;

- Einfache Reparatur - ein beschädigtes Teil kann leicht durch ein neues ersetzt werden, ohne den Schornstein vollständig zu demontieren;

- Brandschutz (um dies zu erreichen, muss jedoch während der Installation sichergestellt werden, dass der Schornstein keinen direkten Kontakt mit brennbaren Materialien hat).

Der Schornstein wird normalerweise bis zum Dach oder zur Wand des Gebäudes geführt. Im letzteren Fall muss der Schornstein isoliert werden, damit er während des Betriebs nicht gestört wird.

Wahl der Elektroden

Und dies führt zur Bildung von Poren und Rissen auf der Kristallisationsebene von Stahl und infolgedessen zu einer Verschlechterung der Verbindungsqualität der verbundenen Produkte. Daher ist die Hauptanforderung beim Schweißen von verzinkten Rohren das Entfernen der Zinkschicht im Verbindungsbereich.

Wenn es nicht möglich ist, die Schutzbeschichtung zu entfernen, werden spezielle Elektroden verwendet, um verzinkte Rohre zu verbinden. Grundsätzlich unterscheidet sich das Schweißen eines verzinkten Produkts praktisch nicht vom gleichen Verfahren zum Verbinden von gewöhnlichem Stahl. Aber es gibt einige Nuancen.

Erstens ist die Schweißelektrode selbst ein mit Pulver beschichteter Metallstab. Es ist die Art der Pulverschicht, die beeinflusst, welche Metalle geschweißt werden können.

Beim Schweißen von verzinkten Rohren werden Elektroden entweder mit einer rutilen oder einer basischen Umhüllung verwendet. Der erste wird verwendet, wenn die Rohre aus Kohlenstoffstählen (z. B. Stahl 20) bestehen, der zweite, wenn sie aus niedriglegiertem Stahl (C345) bestehen.

Rutilbeschichtung

Die beim Schweißen anfallende Schlacke hat eine hohe Alkalität, sodass das Metall der Verbindung Indikatoren wie eine hohe Schlagfestigkeit und einen erhöhten Schutz gegen Heißrisse aufweist.

Die einzige Anforderung an Rutil-Elektroden zum Schweißen von verzinkten Rohren ist, dass sie vor Beginn des Prozesses eine Stunde lang bei einer Temperatur von +200 °C getrocknet werden. Sie können Verbrauchsmaterialien jedoch erst nach einem Tag verwenden.

Grundbeschichtung

Beim Verbrennen innerhalb der Schweißzone setzt das Pulver Kohlendioxid und Kohlenmonoxid frei, die das geschmolzene Metall vor der Einwirkung von Sauerstoff und Wasserstoff schützen. Die letzten beiden verringern die Qualität des Schweißens. Typischerweise werden diese Elektroden zum Schweißen von Rohrleitungen aus dickwandigen Rohren verwendet.

Vorteile und Nachteile

Positive Eigenschaften von Profilprodukten:

- hohe Festigkeit;

- einfache Verarbeitung;

- die Möglichkeit, das Design durch Biegen abzuschließen;

- relativ geringes Gewicht durch Hohlraum im Inneren;

- Universalität;

- eine große Auswahl an Sorten;

- lange Lebensdauer (30-50 Jahre);

- geringe Wärmeleitfähigkeit;

- höhere Beständigkeit gegen erhöhten Druck im Inneren des Produkts sowie gegen Wasserschläge;

- bei der Verwendung von verzinkten Produkten als Bewehrung beim Bau von Gebäuden nimmt der Druck auf das Fundament ab, was darauf zurückzuführen ist, dass Metallrohre einen erheblichen Teil der Last übernehmen.

- die Fähigkeit, unter rauen Bedingungen zu arbeiten.

Ein weiterer Vorteil der Verzinkung ist, dass keine zusätzliche Bearbeitung erforderlich ist. Zur Verlängerung der Lebensdauer reicht die vorhandene Schutzbeschichtung aus. Auch bei diesem Produkt gibt es einige Nachteile. Sie stellen also einen höheren Preis im Vergleich zu Analoga aus Eisenmetall fest. Darüber hinaus sind verzinkte Produkte sehr anfällig für mechanische Beschädigungen. Wenn die Integrität der Schutzschicht verletzt wird, wird die Lebensdauer der Struktur solcher Rohre erheblich verkürzt.

Arten von verzinkten Schornsteinen und Zubehör

Es gibt zwei Arten von Rohren, mit denen der Schornstein ausgestattet wird:

- Einkreis;

- Zweikreis.

Folgende Dinge sollten bei einem solchen Schornstein dabei sein:

- T-Shirts;

- Adapter;

- Kupplungen;

- Revisionsklappen;

- Ventil zum Abführen von Feuchtigkeit;

- Stützen für die Montage der Struktur in der Nähe vertikaler Flächen.

Einfache Systeme werden erfolgreich in Gebäuden eingesetzt, die nur im Sommer betrieben werden (Landbäder oder kleine Häuser).Die Montage eines Einkreis-Schornsteins ist recht einfach und liegt durchaus in der Macht eines guten Besitzers, aber das fertige Design hat einen schwerwiegenden Nachteil - ein zu hohes Kondensatniveau.

Eine einkreisige verzinkte Gasleitung ist nicht für Systemoptionen geeignet, die ohne Isolierung in die Atmosphäre gelangen - dies ist mit einer schnellen Zerstörung der Leitung aufgrund des aktiven Auftretens von Feuchtigkeit und einer langen Erwärmung im Winter verbunden. Ein solches Design kann nur temporär eingesetzt werden – zum Beispiel beim Bau eines neuen Hauses, das zumindest irgendwie beheizt werden muss, und ernsthafte Lösungen sind noch nicht umsetzbar.

Schornsteine aus verzinkten Zweikreisrohren haben neben der hohen Leistung auch gute optische Eigenschaften, die durch eine spezielle Beschichtung erreicht werden, mit der die meisten Metallteile verarbeitet werden.

Zweikreiskamine haben mehrere Vorteile:

- Hohe Zuverlässigkeit;

- Verbesserung der Effizienz von Heizgeräten;

- Schutz gegen das Auftreten von Kondensat;

- Fähigkeit, bei Temperaturen bis zu 450 Grad zu arbeiten;

- ästhetischer Anreiz.

Fazit

Bei der Auswahl eines Schornsteins oder der für seine Installation erforderlichen Elemente muss der Durchmesser der Rohre berücksichtigt werden, damit die Struktur leicht zusammengebaut werden kann. Darüber hinaus müssen bei der Auswahl eines Designs alle seine Eigenschaften berücksichtigt und bei der Installation berücksichtigt werden. Ein ordnungsgemäß installierter verzinkter Schornstein erfüllt die ihm zugewiesenen Funktionen mit hoher Qualität.

Was ist das

Verzinkte Profilrohre werden nach unterschiedlichen Verfahren hergestellt. Was sie eint, ist die Notwendigkeit, Metallrohlinge zu formen. In diesem Fall wird das Verfahren der Kalt- oder Heißverformung verwendet. Sie unterscheiden sich in der Materialtemperatur. Beim Warmumformen wird der Vorgang erleichtert, da sich ein gut erhitztes Metall durch Plastizität auszeichnet. Wenn ein anderes Verfahren verwendet wird, steigt das Risiko, dass die Unversehrtheit des Produkts an den Falten bricht.

In der Produktion werden unterschiedliche Materialien verwendet. Kohlenstoffstahl ist beliebt. Diese Art von Metall ist am plastischsten, wodurch die hohe Qualität der Profilprodukte sichergestellt wird. Nach Beendigung des Produktionsprozesses müssen die Rohlinge mit einer zinkhaltigen Zusammensetzung beschichtet werden. In diesem Fall ist die Oberfläche mit Zink gesättigt.

Um Rohre zukünftig vor Korrosion zu schützen, kommen verschiedene Methoden zum Einsatz:

- Nach dem Formen werden die Produkte gereinigt, wodurch Sie die geringsten Mängel beseitigen können. Dann werden sie in einen Behälter mit einer flüssigen zinkhaltigen Lösung getaucht. Die Dicke der Schutzschicht kann je nach Verwendungszweck der Produkte verändert werden. Dieser Parameter wird durch die Anzahl der Eintauchvorgänge in das Bad aus geschmolzenem Zink bestimmt.

- Bei der Herstellung von Metallprofilrohren werden verzinkte Bleche verwendet. Während des Produktionsprozesses kann die Schutzschicht beispielsweise beim Schweißen verformt werden. Werden diese Bereiche nicht mit einer zinkhaltigen Lösung behandelt, rostet das Rohr schnell und die Lebensdauer wird reduziert.

Es gibt eine alternative Option - die Methode der Kaltverzinkung. In diesem Fall werden spezielle Geräte verwendet, mit deren Hilfe eine Schutzbeschichtung auf Metallrohlinge aufgebracht wird. Das Verzinken mit dieser Technologie kann auch manuell erfolgen. Diese Methode basiert auf dem Prinzip der Wechselwirkung von Molekülen von 2 Metallen unter dem Einfluss eines elektrischen Stroms. Dadurch haftet die Schutzschicht fest auf der Metalloberfläche.

Muss ich verzinktes Metall lackieren?

Die Zinkschicht auf der Oberfläche des Stahls reagiert langsam, aber mit der äußeren Umgebung. Das Stahlblech wird bei der Herstellung des Rohres druckgewalzt, geschnitten, Schweißverbindungen sind möglich. Diese Teile des Teils werden anfälliger und verringern die Lebensdauer des gesamten Rohrs. Das Auftragen einer Farbschicht erhöht die Haltbarkeit und verleiht ein ästhetisches Aussehen

Aber es gibt einige Nuancen, die es zu beachten gilt, um lästige Fehler zu vermeiden, die alle Bemühungen auf null reduzieren.

Welche Anforderungen müssen Lackzusammensetzungen erfüllen?

In mittleren und nördlichen Breiten wirken Witterungseinflüsse besonders aggressiv auf die Beschichtung ein, daher ist es wichtig, Bauteile mit allen verfügbaren Mitteln zu sichern. Bei der Auswahl der Farbe für ein verzinktes Rohr für einen Abfluss ist es wichtig, einige Anforderungen dafür zu berücksichtigen.

Die Farbe muss Folgendes bieten:

- Zuverlässiger Schutz vor Umwelteinflüssen.

- Beständigkeit gegen Sonnenverblassung.

- Gute Haftung mit Zinkschicht.

- Beständig gegen Feuchtigkeit und extreme Temperaturen.

- Schnell trocknend und einfach aufzutragen.

Diese Anforderungen gelten besonders für Rohre, die für die Verlegung im Freien bestimmt sind. Anstrichzusammensetzungen für Stahl bieten Schutz und ein attraktives Aussehen.

Docking-Methoden

Es ist wichtig, verzinkte Stahlrohre richtig miteinander zu verbinden. Wird die Befestigungstechnik nicht beachtet, wird die Integrität der Schutzbeschichtung verletzt

Andockmethoden während der Installation des Rohrleitungssystems, Metallkonstruktionen:

- Spezielle Verbindungselemente: Beschläge, Krabbensysteme. Diese Option ist für leichte Strukturen geeignet. Mit Verbindungselementen können Sie die Unversehrtheit der Verzinkung aufrechterhalten. Gleichzeitig umhüllen sie das Produkt von allen Seiten und werden mit Befestigungselementen befestigt.

- Manschetten, Abzweigrohre mit Flansch. Diese Befestigungselemente werden bei der Installation von runden Rohren verwendet, die für unterschiedliche Belastungen ausgelegt sind. Die Klemme wird während der Installation von Produkten in jedem Bereich verwendet. Ein Flanschrohr wird installiert, wenn ein Wellrohr an eine ebene Fläche wie Decke, Boden usw. angeschlossen wird.

Bei der Auswahl von Verbindungselementen werden die Eigenschaften der Kommunikation berücksichtigt. Die wichtigsten sind die Form und Größe des Abschnitts. Fittings sollten so gewählt werden, dass zukünftig ein Mindestspalt zwischen der Außenfläche des Wellrohres und der Innenwand des Verbindungselementes möglich ist.

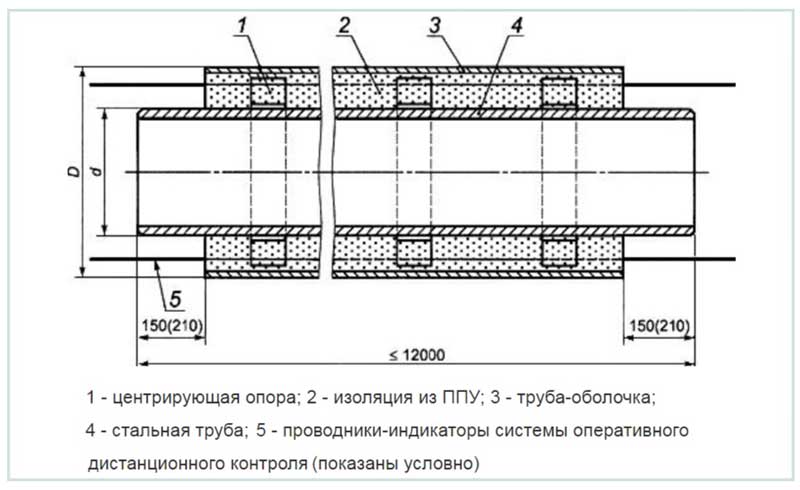

Wo wird verzinkte Rohrisolierung verwendet?

Der Anwendungsbereich von verzinkten PPU-Rohren für den Transport von flüssigen, gasförmigen und Schüttgütern wird durch GOST 30732-2006 geregelt, das die folgenden Parameter des transportierten Mediums festlegt:

- Arbeitsdruck in Wasser- und Dampfversorgungssystemen - nicht mehr als 16 bar. (Geldautomat.).

- Die Nenntemperatur des Trägers beträgt bis zu +140 ºC, die Temperatur der durchströmenden Flüssigkeit kann auf +150 ºC erhöht werden, wenn das Heizsystem im +70 - +150 ºC-Modus arbeitet, der für Außentemperaturen unter -35 ºC eingestellt ist im europäischen Teil Russlands, in Sibirien und im Fernen Osten .

Die PPU-Rohrleitung mit verzinkter Isolierung ist ein Produkt, das für die Oberflächenverlegung der thermischen Kommunikation bestimmt ist; wenn sie unterirdisch verlegt wird, wird sie in die Passagen von Kanälen und Tunneln gezogen, ihre Hauptanwendungsgebiete:

Öl-und Gasindustrie. Pipelines mit Polyurethanschaumbeschichtung in der Hülle werden für die Bodenverlegung von Öl- und Gaspipelines verwendet, im Klima des hohen Nordens verhindert die Isolierung eine übermäßige Abkühlung von Ölprodukten und Gas, was ihre Mobilität verringert.

Reis. 3 PPU-beschichtetes Gehäuse - Rohrdesign gemäß GOST 30732-2006

- Chemie- und Lebensmittelindustrie. Im Prozess der Chemie- und Lebensmittelproduktion werden durch die isolierte Rohrleitung auf hohe Temperaturen erhitzte Komponenten, die Teil des technologischen Prozesses sind, in Behälter und Behälter geleitet, während die Reduzierung von Wärmeverlusten die Produktionskosten senkt.

- Kommunale Sphäre. PPU-Rohre sind die Hauptart von Rohren für Warmwasserversorgungs- und Gebäudeheizungssysteme. Durch ihre Verwendung können Sie die Rohrleitung vor Abkühlung schützen und dementsprechend erhebliche Wärmeressourcen für die Erwärmung von Wasser einsparen.

- Haushaltsökonomie.Im Alltag werden Fabrikrohre mit vorgefertigter PPU-Isolierung und einer verzinkten Ummantelung für die Warmwasserversorgung sehr selten verwendet - sie müssen sich draußen an der Oberfläche befinden, was auf einzelnen Grundstücken nicht akzeptabel ist. Eine der Einsatzmöglichkeiten ist der Einbau als fertige Schornsteindämmung.

Auch verschiebbare und vorgefertigte Isolierkästen verschiedener Art mit Verschlusselementen, montiert nach dem Schalenprinzip, sind aus verzinktem Stahl, ihre Einsatzgebiete:

- Hausinterne technische Systeme - Rohrleitungen für die Warm- und Kaltwasserversorgung, Heizung, Lüftungsschächte.

- Isolierung von Schornsteinen von Öfen und Kaminen von der Umgebung und an Durchgangsstellen durch Decken- und Wandtrennwände, das Dach.

- Verlegung von Wärmetrassen in geschlossenen unterirdischen Stollen und Kollektoren.

- Isolierung offener Teile von Maschinen und Mechanismen mit hoher Temperatur vor Berührung, um Verbrennungen zu vermeiden.

Reis. 4 Abmessungsparameter von PPU-Rohren und Isolierstahlschalen

Probleme beim Verbinden von Zinkrohren durch Schweißen

Das Problem des Schweißens von verzinktem Metall hat drei Seiten. Erstens kann Zink, wenn es von einem Arbeiter eingeatmet wird, Atemstillstand verursachen. Die Schweißtemperatur von Stahl schwankt um 1200 Grad. In diesem Fall beginnt die Zinkschicht bereits bei einer Temperatur von knapp über 900 Grad zu verdampfen.

Werden Schweißarbeiten im Innenbereich durchgeführt, ist für eine wirksame Belüftung zu sorgen.

Das zweite Problem besteht darin, dass das Vorhandensein von geschmolzenem Zink die Qualität der Verbindung verschlechtert. Zink wird der Grundlegierung beigemischt, bettet sich in das Kristallgitter ein und schwächt dieses. Durch intensives Verdunsten der Zinkschicht entstehen Blasen, Lunker und Inhomogenitäten der Schweißnaht.

Es scheint, dass es durch Entfernen der Verzinkung an der Verbindungsstelle möglich ist, Rohre sicher und effizient zu verbinden. Hier liegt jedoch das dritte Problem - das lokale Entfernen der Verzinkung führt zu einem schnellen Verschleiß der Kommunikation an der Verbindungsstelle.