Merkmale des Schweißens von Zinkrohren

Entscheiden Sie, mit welchen Elektroden Sie galvanisieren möchten, und wählen Sie die gewünschte Marke basierend auf den Betriebsbedingungen des geschweißten Produkts während der weiteren Verwendung. Das Schweißen unterscheidet sich nicht vom herkömmlichen Schweißen, mit Ausnahme einiger Nuancen:

- Die Temperatureinwirkung auf die Zinkschicht führt zu deren Ausbrennen unter Bildung giftiger Gase, daher müssen beim Schweißen Sicherheitsvorkehrungen getroffen werden - verwenden Sie eine Strömungsbelüftung und schützen Sie die Atmungsorgane vor Gasen.

- Zur Auswahl der Elektroden und der optimalen Art der Stromzufuhr sollten vor Beginn der Arbeiten an kurzen Rohrabschnitten Probeschweißungen durchgeführt werden.

- Zum Ausbrennen von Zink wird zusätzliche Energie benötigt, daher wird der Strom am Schweißgerät 10 % höher eingestellt als beim Schweißen von unbeschichtetem Stahl.

- Bei Verwendung von Rutilelektroden wird eine bessere Naht erzielt (dies ist allgemein bekannt). Beim Schweißen mit Elektroden mit basischer Beschichtung verschlechtert Zink die Qualität der Naht weiter, wodurch die Kanten ihrer Kanten eingerissen und uneben werden. Daher wird empfohlen, vor dem Schweißen mit Elektroden mit der Hauptbeschichtung die Stelle der zukünftigen Verbindung vorzubereiten - die Zinkbeschichtung mit Säure oder Schleifmitteln zu entfernen.

Reis. 13 Oberflächenbehandlung mit Zinkfarbe zum Korrosionsschutz

Merkmale des Schweißens

Die direkte technologische Karte zum Schweißen von verzinkten Rohren sieht bestimmte Parameter der Arbeit und des Arbeitsablaufs vor, die den Vorschriften entsprechen müssen. Der Schweißprozess muss bestimmte Eigenschaften aufweisen, deren Zweck es ist, eine Beschädigung der Oberfläche der verzinkten Beschichtung während des technologischen Schweißens zu verhindern. Daher beinhaltet das Elektroschweißen von verzinkten Rohren das Auftragen eines speziellen Flussmittels auf die Oberfläche der verzinkten Beschichtung. Dadurch wird ein Ausbrennen des Zinks beim Schweißen verhindert.

Gemäß dem Verfahren zum Schweißen von verzinkten Rohren sieht das Joint Venture die folgenden Schritte vor:

- An der Schweißstelle wird eine Flussmittelmasse aufgetragen, die einen flüssig-viskosen technologischen Zustand hat.

- Beim Schweißen geht die Flussmittelverbindung in eine andere Struktur über, während ein Schmelzen auftritt und das Flussmittel keine Verbrennungsprodukte abgibt oder verdampft, aber das Schweißen von verzinkten Rohren ist gesundheitsschädlich, ohne dass spezielle Schutzvorrichtungen für verwendet werden der Betreiber von Schweißanlagen.

- Am Ende des technologischen Schweißens wird an der Verbindungsstelle eine perfekt gleichmäßige und starke Naht erhalten. Die Oberfläche ist vollständig vor dem Auftreten zukünftiger Korrosionsprozesse geschützt.

https://youtube.com/watch?v=QFoiF2vXzVE

So schweißen Sie Rohre per Elektroschweißen richtig Schritt für Schritt

Auswahl der ElektrodenSorten von Schweißnähten und RohrverbindungenVorarbeiten mit TeilenSchweißprozessFeinheiten des ElektroschweißensMontieren von VerbindungenArbeiten mit Dreh- und FestverbindungenÜberprüfen der Zuverlässigkeit von VerbindungenSicherheitsregeln bei der Arbeit mit einem Schweißgerät

Im Haushalt gibt es oft Fälle, in denen es erforderlich ist, eine Art Struktur aus gewöhnlichen Rohren oder Profilen zu bauen. Für diese Zwecke werden häufig leichte und einfach zu installierende Kunststoffrohre sowie Stahlprodukte mit Gewindebefestigungen verwendet. In diesem Artikel werden wir uns jedoch ansehen, wie Sie ein Rohr für die Heizung oder andere notwendige Systeme in Ihrem Haus richtig schweißen, da die oben genannten Optionen nicht immer akzeptabel und angemessen sind.

Auswahl der Elektroden

Das erste, was Sie für Schweißarbeiten an Heizungsrohren oder anderen Konstruktionen benötigen, sind Elektroden. Nicht nur die Zuverlässigkeit der erhaltenen Schweißnähte und die Dichtheit des Systems, sondern auch der Arbeitsablauf hängen von der Qualität dieses Verbrauchsmaterials ab.

Unter einer Elektrode versteht man einen dünnen Stahlstab mit einer speziellen Beschichtung, die beim Elektroschweißen von Rohren einen stabilen Lichtbogen ermöglicht, an der Bildung einer Schweißnaht beteiligt ist und auch eine Metalloxidation verhindert.

Je nach Art des Kerns gibt es solche Elektroden:

- Mit nicht schmelzendem Zentrum. Das Material für solche Produkte ist Graphit, Elektrokohle oder Wolfram.

- Mit Schmelzzentrum. In diesem Fall ist der Kern ein Draht, dessen Dicke von der Art des Schweißens abhängt.

Was die Außenhülle betrifft, so sollten die vielen Elektroden, die auf dem Markt zu finden sind, in mehrere Gruppen eingeteilt werden.

Die Abdeckung kann also sein:

- Zellulose (Grad C). Diese Produkte werden hauptsächlich für Schweißarbeiten an Rohren mit großen Querschnitten verwendet. Zum Beispiel für die Verlegung von Rohrleitungen zum Transport von Gas oder Wasser.

- Rutilsäure (RA). Solche Elektroden sind optimal zum Schweißen von Metallrohren für Heizung oder Sanitär. In diesem Fall ist die Schweißnaht mit einer kleinen Schlackenschicht bedeckt, die durch Klopfen leicht entfernt werden kann.

- Rutil (RR). Dieser Elektrodentyp ermöglicht sehr genaue Schweißnähte und die während des Betriebs entstehende Schlacke lässt sich sehr leicht entfernen. Meistens werden solche Elektroden an Stellen von Eckverbindungen oder beim Schweißen der zweiten oder dritten Schicht verwendet.

- Rutilzellulose (RC). Solche Elektroden können in absolut jeder Ebene schweißen. Insbesondere werden sie sehr aktiv verwendet, um eine lange vertikale Naht zu erzeugen.

- Basis (B)

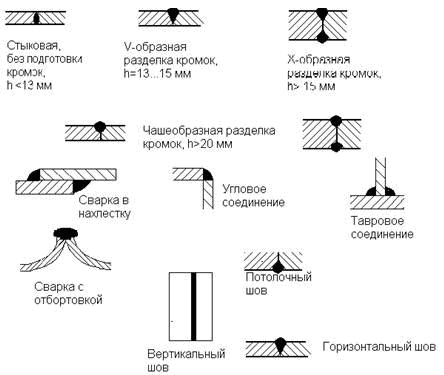

Sorten von Schweißnähten und Verbindungen

Das Schweißen von Stahlrohren erfolgt mit einer Schweißmaschine im Schmelzverfahren. Das Schweißgerät bildet aus Wechselstrom einen Gleichstrom und erwärmt mittels eines Lichtbogens einen lokalen Bereich des Produkts auf die gewünschte Temperatur. Die Bildung eines Lichtbogens erfolgt an einem Metallstab (Elektrode). Wo der Lichtbogen arbeitet, bildet sich eine spezielle Atmosphäre, die beim Schmelzen des Metalls keine Oxidation zulässt. Durch die hochwertige Schweißnaht sind Undichtigkeiten absolut ausgeschlossen, da die Verbindung dicht ist.

Es gibt viele Möglichkeiten zu nähen. Welche Methode zu wählen ist, hängt von der Dicke der Rohre und dem Material ab, aus dem sie hergestellt sind. Die wichtigsten Arten von Nähten:

- im Stier;

- Hintern;

- Überlappung;

- eckig.

Es ist auch wichtig, die Lage der Rohre zueinander zu berücksichtigen:

- untere Naht. Beim Schweißen wird die Elektrode über die zu verbindenden Elemente gelegt. Bei dieser Methode kann der Schweißer alle geschweißten Bereiche deutlich sehen, daher ist diese Methode am bequemsten.

- Deckennaht. Die Elektrode wird unter dem zu schweißenden Element platziert. In diesem Fall hebt der Bediener seine Hand und hält sie über seinen Kopf, sodass diese Methode nur bei Reparaturen oder beim Ersetzen eines verformten Rohrabschnitts verwendet wird. Bei der Einrichtung eines neuen Systems wird es nicht verwendet.

- vertikale Naht. Diese Verbindungsmethode wird verwendet, wenn 2 Rohre horizontal angeordnet sind. Der Schweißer bewegt die Elektrode auf und ab und von unten nach oben (in vertikaler Richtung).

- Horizontale Naht. Oft machen horizontale Verbindungen die Installation von Heizungs- und Sanitärsystemen. In diesem Fall befinden sich die beiden Rohre in einer vertikalen Position.

Ist es möglich, verzinkte Rohre zu schweißen?

Die Regeln für die Montage von Pipelines werden von GOSTs festgelegt. Die Normanforderungen sind jedoch nicht geeignet, um mit verzinkten Rohren zu arbeiten. Die Schutzschicht aus Zink siedet bei einer Temperatur von 906 Grad Celsius. Allerdings muss der Boden auf 1200 Grad erhitzt werden.Aus diesem Grund wurden Neuerungen eingeführt, wonach zwei mögliche Wege zur Lösung des Problems aufgezeigt wurden:

- Schweißen mit Flussmittel. Die Zusammensetzung sollte keine Komponenten enthalten, die sich in Wasser lösen.

- Reduzierte Schweißzeit. Zink hat also keine Zeit zu verdunsten. Um die Arbeit schneller abzuschließen, müssen Sie die Temperatur mit dem Stromregler erhöhen.

Der Schweißer wählt das Verfahren je nach Situation und technischen Anforderungen.