Inhalt

-

Folie 1

Schüler: Plechanow A.G.

Gruppe: ZOSb-0901

Dozent: Goncharov V.S. -

Folie 2

-

Folie 3

Zu den chemischen Methoden der Abwasserbehandlung gehören Neutralisation, Oxidation und Reduktion. Sie werden zur Entfernung löslicher Stoffe und in geschlossenen Wasserversorgungssystemen eingesetzt. Die chemische Behandlung wird manchmal als Vorstufe zur biologischen Behandlung oder danach als Verfahren zur Nachbehandlung von Abwasser durchgeführt.

g

-

Folie 4

Mineralsäuren oder Laugen enthaltende Abwässer werden vor der Einleitung in Gewässer oder vor der Verwendung in technologischen Prozessen neutralisiert. Wässer mit pH = 6,5 ... 8,5 gelten als praktisch neutral.

Die Neutralisation kann auf verschiedene Weise durchgeführt werden: Mischen von saurem und alkalischem Abwasser, Zugabe von Reagenzien, Filtern von saurem Wasser durch neutralisierende Materialien, Absorbieren von sauren Gasen mit alkalischem Wasser oder Absorbieren von Ammoniak mit saurem Wasser. Während des Neutralisationsprozesses kann sich Niederschlag bilden. -

Folie 5

Mit biochemischen Methoden werden Haushalts- und Industrieabwässer von vielen gelösten organischen und einigen anorganischen (Schwefelwasserstoff, Sulfide, Ammoniak, Nitrite) Stoffen gereinigt. Der Reinigungsprozess basiert auf der Fähigkeit von Mikroorganismen, diese Substanzen für die Ernährung im Lebensprozess zu verwenden, da organische Substanzen eine Kohlenstoffquelle für Mikroorganismen darstellen.

-

Folie 6

6.3.2. Oxidation von Abwasserschadstoffen

Zur Abwasserreinigung werden folgende Oxidationsmittel eingesetzt; gasförmiges und verflüssigtes Chlor, Chlordioxid, Calciumchlorat, Calcium- und Natriumhypochlorite, Kaliumpermanganat, Kaliumdichromat, Wasserstoffperoxid, Luftsauerstoff, Peroxoschwefelsäuren, Ozon, Pyrolusit usw.

Während des Oxidationsprozesses gehen im Abwasser enthaltene giftige Schadstoffe durch chemische Reaktionen in weniger giftige über, die aus dem Wasser entfernt werden. -

Folie 7

Zur Entfernung von Quecksilber-, Chrom- und Arsenverbindungen aus dem Abwasser werden reduktive Abwasserreinigungsverfahren eingesetzt.

Während des Reinigungsprozesses werden anorganische Quecksilberverbindungen zu metallischem Quecksilber reduziert, das durch Absetzen, Filtern oder Flotation vom Wasser getrennt wird. Zur Reduzierung von Quecksilber und seinen Verbindungen werden Eisensulfid, Natriumborhydrid, Natriumhydrosulfit, Hydrazin, Eisenpulver, Schwefelwasserstoff und Aluminiumpulver verwendet.

Die gebräuchlichste Methode zur Entfernung von Arsen aus Abwässern ist die Fällung in Form schwerlöslicher Verbindungen mit Schwefeldioxid. -

Folie 8

Um Quecksilber-, Chrom-, Cadmium-, Zink-, Blei-, Kupfer-, Nickel-, Arsen- und andere Substanzen aus dem Abwasser zu entfernen, sind die gebräuchlichsten Behandlungsmethoden für Reagenzien, deren Kern darin besteht, wasserlösliche Substanzen durch Zugabe verschiedener Reagenzien in unlösliche Substanzen umzuwandeln , gefolgt von ihrer Trennung vom Wasser in Form von Niederschlag.

Calcium- und Natriumhydroxide, Natriumcarbonat, Natriumsulfide und verschiedene Abfälle werden als Reagenzien zum Entfernen von Schwermetallionen aus Abwasser verwendet. -

Folie 9

Bekannte aerobe und anaerobe Verfahren der biochemischen Abwasserbehandlung. Die aerobe Methode basiert auf der Nutzung aerober Organismengruppen, deren Leben eine ständige Sauerstoffzufuhr und eine Temperatur von 20...40°C erfordert. Bei der aeroben Behandlung werden Mikroorganismen in Belebtschlamm oder Biofilm kultiviert. Anaerobe Reinigungsverfahren laufen ohne Sauerstoffzugang ab; Sie werden hauptsächlich zur Neutralisation von Sedimenten verwendet.

-

Folie 10

Thermische Abwasserbehandlungsverfahren

Thermische Verfahren neutralisieren enthaltende Abwässer

Mineralsalze von Calcium, Magnesium, Natrium usw. sowie organische Substanzen

stva.Solche Abwässer können neutralisiert werden:

- Aufkonzentrierung des Abwassers mit anschließender Freisetzung der Lösung

Wirkstoffe;

— Oxidation organischer Substanzen in Gegenwart eines Katalysators;

— Flüssigphasenoxidation organischer Substanzen;

- Brandbeseitigung.

Alle Folien anzeigen

Elektromechanische Bearbeitung

Das Wesen der elektromechanischen Bearbeitung besteht darin, dass ein Strom hoher Leistung und niedriger Spannung durch die Kontaktfläche von Werkzeug und Werkstück geleitet wird. Die Vorsprünge der Mikrorauheiten der Oberflächenschicht werden starker Erwärmung ausgesetzt und unter der Kraft des Werkzeugs verformt und geglättet, und die Oberflächenschicht wird aufgrund der schnellen Wärmeableitung in die Masse des Metalls und der schnellen Abkühlung verstärkt. Dabei ist die Erwärmung auf Phasenumwandlungstemperaturen eine notwendige Bedingung für härtende Verarbeitungsweisen.

Der Aufhärtungseffekt wird dadurch erreicht, dass ultraschnelle Aufheiz- und Abkühlraten realisiert und ein hoher Grad an Kornfeinung erreicht wird.

Die elektromechanische Bearbeitung zeichnet sich durch folgende Merkmale aus:

- thermische und Krafteinwirkung auf die Oberflächenschicht wird gleichzeitig durchgeführt;

- die Wärmefreisetzung in der Kontaktzone zwischen dem Werkzeug und dem Werkstück ist eine Folge der Einwirkung von zwei Wärmequellen - extern und intern;

- der thermische Zyklus (Heizen, Halten und Abkühlen) ist sehr kurz und wird in Sekundenbruchteilen gemessen.

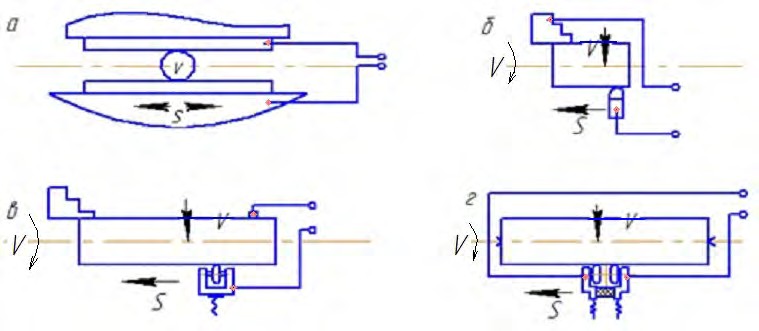

Es gibt verschiedene Möglichkeiten, den Kontaktpunkt zwischen Werkzeug und Werkstück mit elektrischem Strom zu versorgen (Abb. 2).

Abbildung 2 - Möglichkeiten der Stromversorgung: a - über einen festen Kontakt; b - durch rotierende Elemente der Ausrüstung; in - durch die Walze; d - durch Doppelrollen

Jede der Stromzuführungsmethoden hat ihre eigenen Vor- und Nachteile. Je nach Einsatzzweck und Art der Ausrüstung zur elektromechanischen Bearbeitung kommen Dreh-, Fräs-, Bohr- und andere spanende Maschinen zum Einsatz. Es gibt die folgenden Arten des elektromechanischen Härtens.

Harthärtungsmodus, der eine hohe Oberflächenstromdichte (700...1500 A/mm²), niedrige Bearbeitungsgeschwindigkeit (0,5...5 m/min) und geringe Anforderungen an Rauheitsparameter impliziert. In der Randschicht bildet sich fein verteilter Martensit, und es treten keine nennenswerten plastischen Verformungen auf.

Der durchschnittliche Verfestigungsmodus wird bei einer Oberflächenstromdichte von 800 A / mm² durchgeführt und ist durch das Vorhandensein einer ferritisch-martensitischen Struktur und erheblichen Verformungen der Oberflächenschicht gekennzeichnet. Die Verarbeitungsgeschwindigkeiten sind ungefähr gleich oder etwas höher als die Geschwindigkeiten im harten Modus.

Der Veredelungsmodus zeichnet sich durch das Fehlen von Phasenumwandlungen, geringe Oberflächenstromdichte und hohe Bearbeitungsgeschwindigkeiten (10..120 m/min) aus. Wird zur Oberflächenhärtung verwendet. Dadurch wird eine hohe Leistung erzielt.

Optimale Arten des elektromechanischen Härtens ermöglichen es, nicht nur die erforderlichen Rauheitsparameter zu erreichen, sondern auch eine vollständige Struktur der Randschicht mit erhöhter Verschleißfestigkeit zu erhalten.

Druckeigenspannungen in der Randschicht aufgrund von Verformungskräften wirken verstärkend auf verschiedene Arten von Bruchlasten. Das Härten der Randschichten erhöht deren Korrosionsbeständigkeit. Dies erklärt sich nicht nur durch den hohen Härtungsgrad, die spezielle Struktur und Dispersion der Oberflächenschicht, sondern auch durch die Kombination günstiger physikalischer und mechanischer Eigenschaften dieser Schicht.

Im Zusammenhang mit der Verbesserung der Betriebseigenschaften empfiehlt es sich, das elektromechanische Härten für ein breites Spektrum von Teilen einzusetzen, die unter verschiedenen Bedingungen der Verschleißreibung arbeiten.

Magnetschleifbearbeitung

Das Wesen der magnetisch-abrasiven Bearbeitung ist die abrasive Entfernung des Aufmaßes durch die Erzeugung eines Magnetfelds direkt in der Schneidzone von einer externen Quelle.Als Schleifwerkzeuge werden verwendet: Magnetschleifpulver, Schleifsuspensionen, magnetisch-rheologische Flüssigkeiten.

Die Bewegung eines Metallwerkstücks in einem Magnetfeld wird begleitet von dem Auftreten von Induktionsströmen wechselnder Richtung darin während wiederholter Magnetisierungsumkehr.

Abrasives Schneiden mit der Auferlegung dieser Phänomene hat eine Reihe von Merkmalen. Durch die Einwirkung magnetischer und elektroplastischer Effekte verändern sich die Festigkeitseigenschaften des bearbeiteten Materials hauptsächlich in der oberflächennahen Schicht. Die zum Schneiden und plastischen Glätten der bearbeiteten Oberfläche erforderlichen Kräfte werden reduziert; Bedingungen für die Bildung einer Oberfläche mit kleinen Rauheitsparametern und mit einer vergrößerten Auflagefläche werden erleichtert.

Die elektrische Ladung der behandelten Oberfläche verstärkt elektrochemische Phänomene. Dies erklärt die hohe Effizienz des Einsatzes chemisch und grenzflächenaktiver Kühlschmierstoffe in den Prozessen der magnetisch-abrasiven Bearbeitung im Vergleich zu herkömmlichen Arten der abrasiven Bearbeitung.

Die mechanischen Merkmale der magnetischen Schleifbearbeitung sind:

- ständiger Kontakt des Pulvers mit der behandelten Oberfläche, wodurch die Genauigkeit der geometrischen Abmessungen und der Form erhöht und die zyklischen Belastungen des Systems „Maschine - Vorrichtung - Werkzeug - Teil“ verringert werden können;

- das Fehlen einer starren Befestigung des Schleifkorns im Bündel trägt zur spontanen Nivellierung des Schneidwerkzeugs relativ zur zu behandelnden Oberfläche bei;

- Die Möglichkeit, die Steifigkeit des Werkzeugs zu steuern, ermöglicht es Ihnen, die Entfernung von Metall von der Formfläche anzupassen.

- Das Fehlen von Reibung des Bindemittels auf der Oberfläche des Produkts reduziert die Temperatur in der Schleifbehandlungszone und die Rauheit Ra von 1,25 ... 0,32 auf 0,08 ... 0,01 erheblich.

Magnetisches Schleifpulver wird in magnetischen Schleifprozessen verwendet. Das Magnetfeld wird mit speziellen magnetischen Induktoren erzeugt. Auf der Wirkfläche magnetischer Induktoren und im Arbeitsspalt wird das Pulver durch die Kräfte des Magnetfeldes und die Reibungskräfte des Pulvers an der Oberfläche des Induktors gehalten. Die zum Trennschleifen erforderlichen Kräfte entstehen durch die Verdichtung des Pulvermediums im Arbeitsbereich durch magnetische Kräfte und Abstandshalterdrücke. Die Reibungskräfte beim Kontakt des Pulvers mit dem Werkstück erzeugen zusätzlichen Druck im Pulvermedium und an seinen Grenzen.

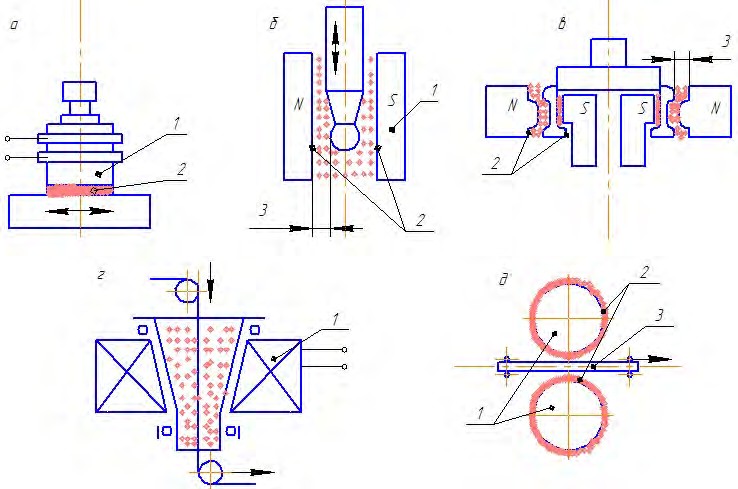

Schemata der magnetisch-abrasiven Bearbeitung sind in Abbildung 3 dargestellt.

Abbildung 3 - Schemata der magnetisch-abrasiven Pulverbehandlung: a - flache Oberflächen; b - äußere zylindrische Rotationsflächen mit Pulver im Arbeitsbereich; c - geformte Außen- und Innenflächen mit Pulver in den Arbeitsspalten; g - Draht durch Ziehen durch einen rotierenden Trichter; e - Blattmaterial; 1- magnetischer Induktor; 2 – aktive Fläche; 3 - Arbeitsspalt

Die magnetisch-abrasive Bearbeitung erfolgt auf spezialisierten Maschinen, die mit spezieller technologischer Ausrüstung für MAO ausgestattet sind. Die Konstruktion der Maschinen setzt das Vorhandensein von Antrieben für Arbeits- und Hilfsbewegungen, einem Magnetinduktor, einem Pulverbehälter mit Spender und einer Vorrichtung zur Reinigung des Arbeitsbereichs von Abfallpulver voraus.

Die Behandlung mit magnetischem Schleifpulver wird in technologischen Endbearbeitungsvorgängen zum Polieren von Oberflächen, zum Reinigen von Oxid- und Chemikalienfilmen, zum Entfernen kleiner Grate, zum Abrunden von Kanten, zum Endbearbeiten und Härten von Schneid- und Stanzwerkzeugen verwendet.

Ansichten:

277

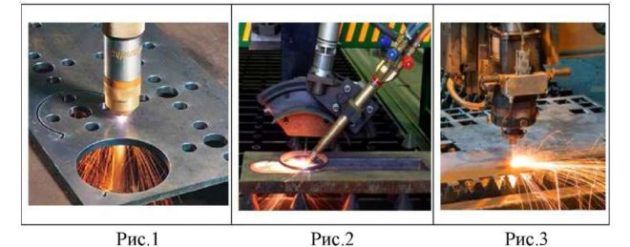

Schneidemethode

Das Metallschneiden ist eine der Methoden, mit der Sie Elemente auf verschiedenen Gerätetypen mechanisch bearbeiten können. Am schwierigsten ist es, mit farbigen Materialsorten zu arbeiten, die schwer zu verformen sind. Zuvor wurde Plasmabearbeitung verwendet, um sie zu schneiden. Doch mit dem Aufkommen des Lasers hat diese Methode an Bedeutung verloren.

Derzeit wird ein Faserlaser verwendet, der es ermöglicht, das Material auf andere Weise zu bearbeiten, beispielsweise durch Bohren oder Gravieren. Es gibt verschiedene Arten der Metallzerspanung:

- drehen;

- Bohren;

- Hobeln;

- Mahlen;

- schleifend.

Grundlagen des Drehens und Bohrens. Beim Drehen eines Teils ändert sich seine Größe praktisch nicht. Das Drehen umfasst die Bearbeitung auf einer Drehmaschine oder anderen Arten von Geräten, einschließlich Bohren und Schleifen.

Bohren wird verwendet, um ein Loch zu erzeugen, das das Aussehen eines Teils verändert. Dieses mechanische Verfahren kann auf jedem Gerät durchgeführt werden. Die Hauptbedingung ist das Vorhandensein eines Bohrers und eines Schraubstocks, in dem das Werkstück installiert ist.

Planungsdetails. Das Hobeln erfolgt auf einem speziellen Hobel, der mit einem Fräser ausgestattet ist. Die Komplexität dieser Art der Bearbeitung liegt in der Notwendigkeit einer genauen Berechnung der Leer- und Arbeitshübe, die es dem Fräser ermöglichen, in das Werkstück einzudringen und es zu verlassen.

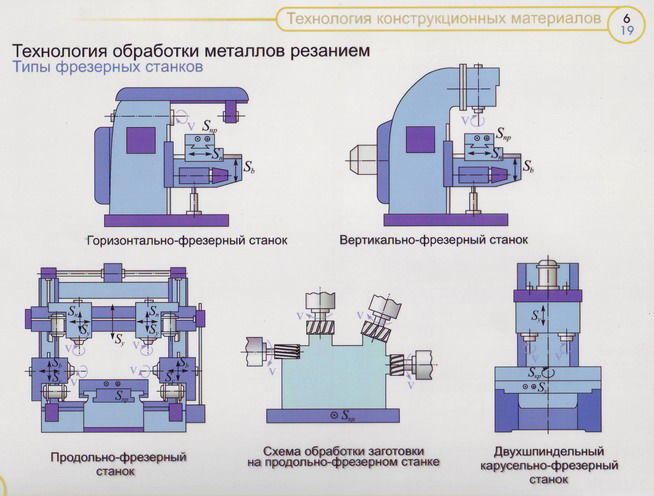

Methoden des Fräsens und Schleifens. Fräsen ist ein komplexes mechanisches Verfahren, das auf einer horizontalen Fräsmaschine durchgeführt wird. Das Werkstück wird auf der Arbeitsfläche fixiert und dann mit einem schräg auf das Werkstück einwirkenden Fräser bearbeitet.

Das Metallschleifen ist der letzte Schritt, mit dem Sie der Oberfläche des Teils die erforderliche Glätte verleihen und die überschüssige Schicht entfernen können. Das Schleifen erfordert keine speziellen Geräte. Das endgültige Aussehen des Teils kann unabhängig mit einer Schleifscheibe gegeben werden. Unter Produktionsbedingungen werden für diese Zwecke Schleifmaschinen eingesetzt. Zylindrische Teile werden durch Rotation bearbeitet Bewegungen mit geraden und kreisförmigen Futter. Bei einem flachen Werkstück wird nur in Vorwärtsrichtung geschliffen.

Zugehöriges Video: Präzise Metallbearbeitung

https://youtube.com/watch?v=ZyqCmfg8aBQ

Eine Auswahl an Fragen

- Mikhail, Lipetsk — Welche Scheiben zum Metallschneiden sollten verwendet werden?

- Ivan, Moskau — Was ist der GOST von metallgewalztem Stahlblech?

- Maksim, Twer — Welches sind die besten Regale für die Lagerung von gewalzten Metallprodukten?

- Wladimir, Nowosibirsk — Was bedeutet Ultraschallbearbeitung von Metallen ohne den Einsatz von abrasiven Stoffen?

- Valery, Moskau — Wie schmiedet man mit eigenen Händen ein Messer aus einem Lager?

- Stanislav, Voronezh — Welche Ausrüstung wird für die Herstellung von Luftkanälen aus verzinktem Stahl verwendet?

Allgemeine Eigenschaften antimikrobieller Mittel

Von Bedeutung

die Zahl der beim Menschen verursachten Krankheiten

Bakterien, Viren, Pilze, Spirochäten und

auch einige Helminthen. Substanzen

die Krankheitserreger neutralisieren

Umwelt oder im Körper

Menschen werden antimikrobiell genannt

bedeutet.

Pharmakologisch

die Wirkung von Stoffen dieser Gruppe ist

bakteriostatisch (die Fähigkeit

aufhören zu wachsen und sich fortzupflanzen

Mikroorganismen) oder bakterizid

(Eigenschaft, Mikroorganismen zu neutralisieren).

Antimikrobiell

Fonds werden in zwei Gruppen unterteilt:

ICH.

Antiseptisch und desinfizierend

Einrichtungen.

Drogen,

zeigen keine selektive antimikrobielle Aktivität

Wirkungen und haben eine erhebliche Toxizität

für einen Menschen.

Antiseptikum

Mittel können zum Tode führen

oder aufhören zu wachsen und sich zu entwickeln

Mikroorganismen auf der Körperoberfläche

Mensch (Haut oder Schleimhäute).

Desinfektion

bedeutet, Krankheitserreger zu neutralisieren

Mikroorganismen in der Umwelt, ihre

zur Raumbehandlung verwendet

Wäsche, Geschirr, medizinische Instrumente,

Geräte, Pflegeartikel.

Einstufung

antiseptisch und desinfizierend

Mittel

ICH.

Antiseptisch und desinfizierend

Mittel anorganischer Natur

1.

Halogene (Halogenide)

1.1.

Chlorhaltige Zubereitungen - Chlor

Kalk, Chloramin B, Chlorhexidin

Digluconat, Chlorantoin, Natriumhypochlorit

1.2.

Jodhaltige Zubereitungen - Jodlösung

Alkohol, Jodonat, Jodoform

(Trijodmethan), Lugolsche Lösung, Jod-Dicerin,

Jodinol, Povidon-Jod (Betadin)

2.

Oxidationsmittel - Wasserstoffperoxidlösung

(Wasserstoffperoxid) verdünnt und

konzentriert, Kaliumpermanganat,

Benzoylpe-Hydroxid (Hydroxy 5, 10)

3.

Säuren und Basen - Borsäure,

Benzoesäure, Ammoniaklösung,

Natriumtetraborat (Borax)

4.

Schwermetallsalze - Quecksilberdichlorid

(sublimieren), Silbernitrat, Collargol,

Protargol, Zinksulfat, Dermatol,

Xeroform

II.

Antiseptisch und desinfizierend

Mittel organischen Ursprungs

1.

Phenole - reines Phenol (Kohlensäure),

Birkenteer, Resorcin, Tricresol,

Polycresulen (Vagothyl)

2.

Teer und Harze - Ichthyol (Ichthammol), Vinizol

3.

Farbstoffe - brillantes Grün,

Methylenblau, Etacridinlactat

(Rivanol)

4.

Nitrofuran-Derivate - Furatsilin

(Nitrofural), Furoplast, Furagin

(Furazidin)

5.

Aldehyde und Alkohole - Ethylalkohol,

Formaldehyd (Formalin), Lysoform

6.

Waschmittel - grüne Seife, Zerigel,

Etonium, Decamethoxin (Septefril),

miramistin.

II.

Chemotherapeutische Medikamente.

Drogen,

die selektiv bieten

antimikrobielle Aktivität, Ausstellung

breites therapeutisches Spektrum

ihre Aktionen werden verwendet, um zu behandeln und

Prävention von Infektionskrankheiten.

Allgemeine Beschreibung des technologischen Prozesses

Die Bearbeitung von Rohlingen kann auf zwei Arten erfolgen:

- Druck (ohne Spanabnahme);

- Schneiden (mit Spanabfuhr).

Im ersten Fall erhält das Material durch die Kraft des Werkzeugs, beispielsweise Schmieden, die gewünschte Form und das gewünschte Volumen. Im zweiten Fall werden Oberflächenschichten (Aufmaß) entfernt, z. B. Fräsen, Hobeln, Schleifen.

Die Bearbeitung von Metallen ist eine der Phasen, um aus einem Werkstück ein fertiges Produkt zu erhalten, und erfordert die vorläufige Erstellung einer technologischen Karte, in der die erforderlichen Abmessungen und Genauigkeitsklassen angegeben sind. Basierend auf der technologischen Karte wird eine Zeichnung des fertigen Materials erstellt, die auch die Abmessungen und Genauigkeitsklassen angibt.

https://youtube.com/watch?v=WmTQqaIKFNc

Mechanisches Vibrationsschneiden

Die vibrationsüberlagerte Bearbeitung findet immer mehr Anwendung. Es gibt zwei Richtungen der Vibrationseinwirkung. Die erste Richtung ist mit der Dämpfung ungünstiger Schwingungen während der Bearbeitung verbunden, die eine Verschlechterung der Oberflächenqualität, der Bearbeitungsgenauigkeit und der Werkzeugstandzeit bewirken. Diese Richtung ist besonders wichtig beim Schneiden schwer zerspanbarer Materialien.

Die zweite Richtung ist mit der Erzielung eines positiven Effekts beim Auferlegen von Schwingungen verbunden. Die Verwendung des Vibrationsschneidens sorgt für einen effektiven Spanbruch sowie für eine deutliche Verbesserung der Zerspanbarkeit einer Vielzahl von Materialien.

Die allgemeinen physikalischen Merkmale des Trennens mit Vibration sind:

- kurzzeitige periodische Erhöhung der Schnittgeschwindigkeit;

- variable zyklische Belastung des verformbaren Materials;

- Verringerung der Reibungskräfte an den Kontaktflächen des Werkzeugs mit Spänen und Werkstück;

- erhöhte Effizienz der Kühlmittelanwendung.

In Wirkungsrichtung können Schwingungen axial, radial oder tangential sein.

Das Schneiden mit axialen Schwingungen dient dem Spanbrechen. Die Hauptmerkmale des Vibrationsschneidens mit axialen Oszillationen sind eine große Änderung der Vorschübe (Schnittdicke) in einem Zyklus der Werkzeugoszillationen sowie eine signifikante Änderung der Arbeitsschneidwinkel. In allen Fällen nimmt beim Drehen die Verschleißtiefe der Stirnfläche der Schneiden ab.

Am effektivsten wird das Axial-Vibrationsschneiden beim Bohren eingesetzt, bei dem die Bedingungen zum Zerkleinern und Abtransport der Späne deutlich verbessert werden.Beim herkömmlichen Bohren verklemmen sich die Späne während der Bewegung entlang der spiralförmigen Nut und bilden periodisch Pfropfen, was es erforderlich macht, den Bohrer anzuhalten und aus dem Loch herauszuziehen. Dieser Umstand erschwert die Automatisierung des Bohrens.

Zusammen mit der Möglichkeit der Automatisierung kann das Vibrationsbohren die Produktivität um das 2,5-fache und die Standzeit um das Dreifache steigern.

Das Schneiden mit radialer Vibration wirkt sich negativ auf die Bearbeitungsergebnisse aus - die Rauheitsparameter steigen, da die Bewegung der Schneidkante während der Vibration direkt auf der bearbeiteten Oberfläche fixiert ist. Auch die Arbeitsbedingungen der Schneide sind unbefriedigend, da eine große Belastung bei oszillierenden Bewegungen von der Schneide empfunden wird, wodurch es zu erhöhtem Verschleiß und Abplatzungen der Schneiden kommt.

Das Schneiden mit tangentialer Oszillation, also mit Oszillationen in Richtung der Umfangsgeschwindigkeit, wird eingesetzt, um Produktivität und Standzeit deutlich zu steigern. Das Verfahren zeigte positive Ergebnisse beim Drehen, Fräsen, Reiben, Gewindeschneiden, Schleifen und Schärfen von Schleifwerkzeugen.

Gebrauchte Ausrüstung

Die spanende Bearbeitung wird in spezialisierten Betrieben eingesetzt, die über eine ausreichende Anzahl von Produktionsanlagen und die erforderliche Ausrüstung verfügen.

Um die Oberflächenschichten zu entfernen, wird das Produkt auf Dreh- und Fräsmaschinen bearbeitet. Die beliebtesten unter ihnen sind:

- CNC-Drehzentren;

- vertikale Fräsmaschinen.

Neue Modelle von Arbeitsaufsätzen ermöglichen die Aufrechterhaltung einer hohen Geometriegenauigkeit und Oberflächenrauheit.

Geräte, mit denen Sie das Material mechanisch bearbeiten können, werden in großer Vielfalt präsentiert. Jedes Unternehmen entscheidet unabhängig über die Notwendigkeit, ein bestimmtes Gerät zu kaufen. Beispielsweise werden in einigen Branchen Rotationsmaschinen installiert, die Produkte mit einem Durchmesser von bis zu 9 Metern verarbeiten können.

- Mahlen;

- Wälzfräsen;

- radiales Bohren;

- horizontales Bohren;

- vertikales Bohren.

Druckbehandlungsgeräte

Das Schmieden kann von Hand mit Hammer und Amboss erfolgen. Das mechanische Verfahren besteht darin, eine Presse zu verwenden, die auf eine erhitzte Metalloberfläche abgesenkt wird.

Beide Geräte sind mechanisch. Aber der Hammer schlägt, wodurch die bearbeitete Oberfläche die gewünschte Form annimmt, und die Presse übt Druck aus.

Der Hammer kann von den folgenden Arten sein:

- Dampf;

- Dampf-Luft;

- fallen;

- Frühling.

Es gibt auch verschiedene Arten von Pressgeräten:

- hydraulisch;

- dampfhydraulisch;

- Schraube;

- Reibung;

- Exzenter;

- Kurbel;

- Frühling.

Vor der Druckbehandlung wird die Metalloberfläche erhitzt. In den letzten Jahren wird jedoch anstelle der Heißbelichtung häufiger eine Kaltbelichtung verwendet, die als Stempeln bezeichnet wird. Das Stanzen eignet sich für die Bearbeitung aller Metallarten. Es ermöglicht Ihnen, dem Produkt die gewünschte Form zu geben, ohne die physikalischen Eigenschaften des Materials zu beeinträchtigen.

Zu den beliebtesten Stempelarten gehören:

- biegen;

- dehnen;

- Kompression;

- Formteil;

- Knicken;

- Demontage.

Das Biegen wird verwendet, um die axiale Form eines Metallelements zu ändern, und wird mit einem Schraubstock durchgeführt, der an Biegewerkzeugen und Pressen montiert ist. Das Strecken wird auf einer Spinnmaschine durchgeführt und dient zur Herstellung komplexer Produkte. Durch das Zusammenpressen wird der Querschnitt des Teils mit dem Hohlraum verringert. Shaping wird verwendet, um Elemente räumlicher Formen zu erstellen. Um diese Arbeiten auszuführen, werden spezielle Formwerkzeuge verwendet.

Vortrag zum Thema Biologische Verfahren der Abwasserreinigung. Das Prinzip der biologischen Abwasserbehandlung besteht darin, dass Mikroben unter bestimmten Bedingungen in der Lage sind, organische Stoffe abzubauen. Abschrift

1

Biologische Abwasserreinigungsverfahren

2

Das Prinzip der biologischen Abwasserbehandlung besteht darin, dass Mikroben unter bestimmten Bedingungen in der Lage sind, organische Stoffe in einfache Substanzen wie Wasser, Kohlendioxid usw.

3

Biologische Verfahren der Abwasserreinigung können nach Arten von Mikroorganismen, die an der Verarbeitung von Abwasserschadstoffen beteiligt sind, in zwei Arten eingeteilt werden: 1. Aerobe biologische Verfahren der industriellen und häuslichen Abwasserbehandlung (Mikroorganismen benötigen Sauerstoff für ihre lebenswichtige Aktivität) ohne Sauerstoff).

4

Abwasserbehandlungsverfahren mit aeroben Bakterien werden nach der Art des Tanks, in dem das Abwasser oxidiert wird, eingeteilt. Der Behälter kann ein Bioteich, ein biologischer Filter oder ein Filterfeld sein.

5

Funktionsprinzipien aerober Behandlungsmethoden: a) mit Belebtschlamm (Aerotanks); b) mit Biofilm (Biofilter), c) mit Belebtschlamm und Biofilm (Bioten).

6

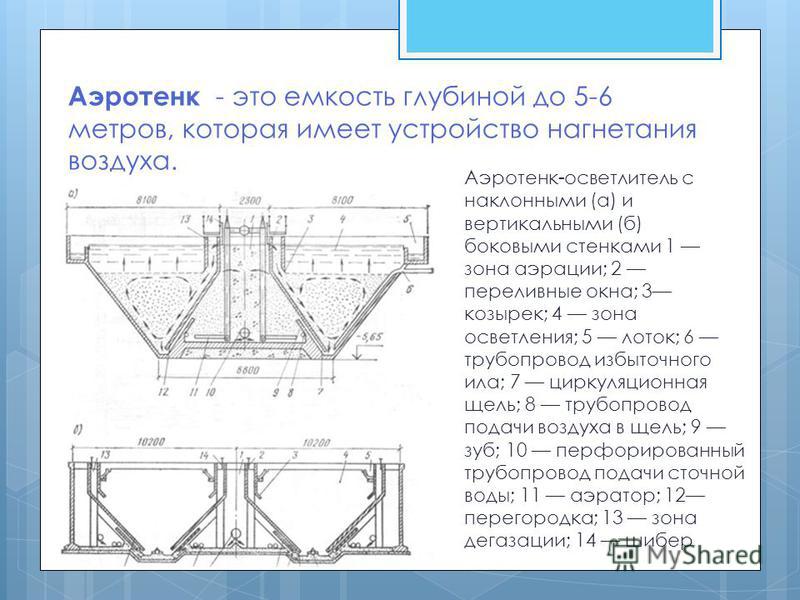

Ein Aerotank ist ein Behälter mit einer Tiefe von bis zu 5-6 Metern, der über eine Lufteinblasvorrichtung verfügt. Aerotank-Klärbecken mit schrägen (a) und senkrechten (b) Seitenwänden 1 Belüftungszone; 2 Überlauffenster; 3 Visier; 4 Klärzone; 5 Tablett; 6 Überschussschlammleitung; 7 Zirkulationslücke; 8 Rohrleitung zum Zuführen von Luft zum Schlitz; 9 Zähne; 10 perforierte Abwasserversorgungsleitung; 11 Belüfter; 12 Teilung; 13 Entgasungszone; 14 Tor

7

Aerotanks-Verdränger werden zur Behandlung von Haushalts- und Industrieabwässern mit einer Schadstoffkonzentration in Bezug auf BSBp von nicht mehr als 500 mg / dm 3 verwendet.

8

Aerotanks-Mischer (Aerotanks der vollständigen Mischung) zeichnen sich durch eine gleichmäßige Zufuhr von Quellwasser und Belebtschlamm über die Länge der Struktur und eine gleichmäßige Entfernung des Schlammgemisches aus.

9

Biofilter Ein Biofilter ist ein mit grobem Material gefüllter Behälter. Kolonien von Mikroorganismen leben auf den Partikeln dieses Materials.

10

In einem konventionellen Biofilter können Nitrifikations- und Denitrifikationsprozesse zusammen mit dem biologischen Abbau organischer Abwasserinhaltsstoffe durchgeführt werden. Nitrifizierer wandeln Ammoniumstickstoff in Nitrit- und Nitratstickstoff um Denitrifizierer wandeln Nitratstickstoff in molekularen Stickstoff oder andere flüchtige Stickstoffformen um Hohe Belastungen mit organischen Stoffen fallen auf die Biozönose des oberen Teils des Biofilters, daher bildet sich in diesem Teil ein Biofilm, bestehend aus Heterotrophen, die organische Abfallstoffe intensiv oxidieren Wasser.

11

Je nach Art des Beladungsmaterials werden alle Biofilter in zwei Kategorien eingeteilt: mit volumetrischer Beladung In biologischen Filtern mit volumetrischer Beladung werden Schotter aus starkem Gestein, Kiesel, Schlacke und Blähton verwendet. mit planaren In Filtern mit planarer Beladung - Kunststoffe, die Temperaturen von 6 - 30 0 C ohne Festigkeitsverlust standhalten.

12

Nach der allgemein anerkannten Klassifizierung werden Biofilter mit Volumenbelastung unterschieden: Tropf-Hochbelastungstürme mit Flachbelastung mit Hartfüllung Hartblock Weichbelastung

13

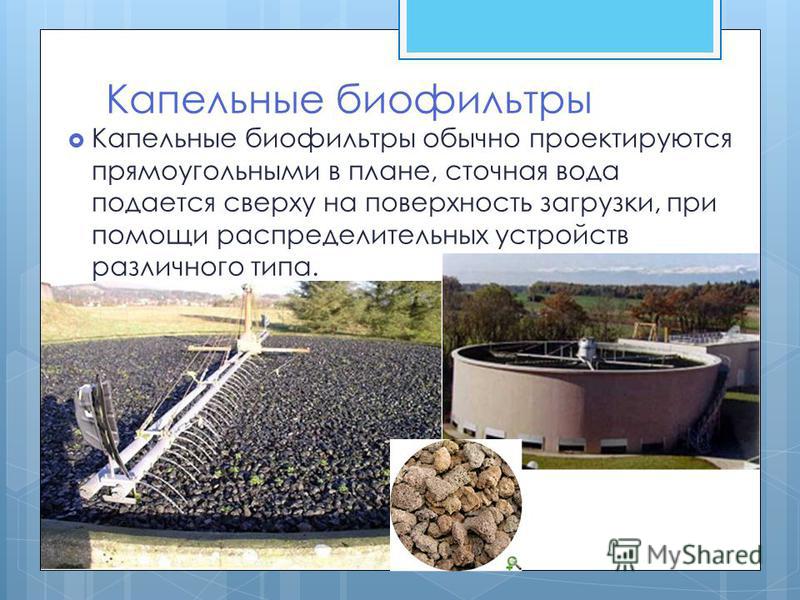

Tropfbiofilter Tropfbiofilter sind in der Regel im Grundriss rechteckig ausgeführt, das Abwasser wird über verschiedene Schaltgerätetypen von oben auf die Beschickungsfläche geführt.

14

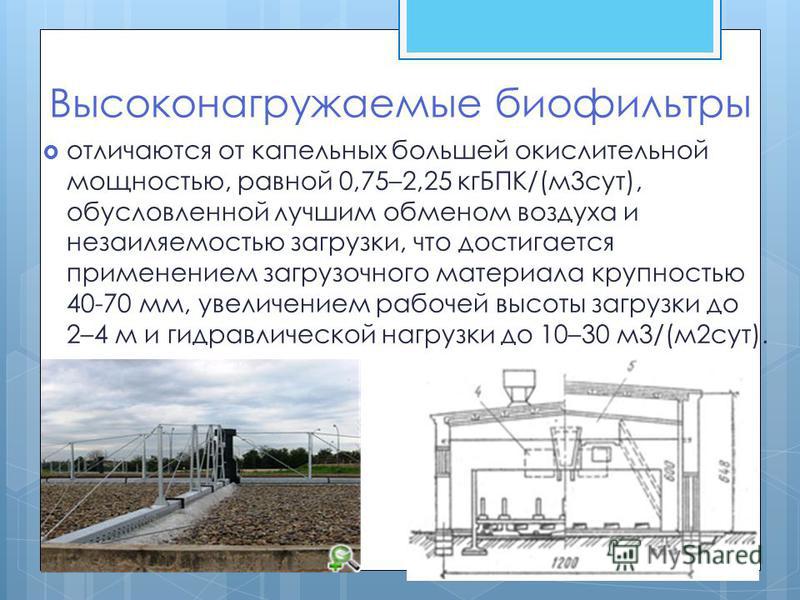

Hochbeladene Biofilter unterscheiden sich von Tropfbiofiltern durch eine höhere Oxidationsleistung von 0,75–2,25 kgBSB/(m 3 Tag) aufgrund eines besseren Luftaustauschs und einer nicht schlammigen Beladung, die durch die Verwendung von Beladungsmaterial mit einer Partikelgröße von mm erreicht wird, Erhöhung der Arbeitsladehöhe auf 2–4 m und der hydraulischen Belastung auf 10–30 m3/(m2 Tag).

15

Flachbeschickungsfilter Zur Erhöhung des Durchsatzes von Biofiltern wird ein Flachbeschickungsfilter verwendet, dessen Porosität % beträgt. Die Arbeitsfläche für die Biofilmbildung beträgt 60 bis 250 m 2 /m 3 Belastung.

16

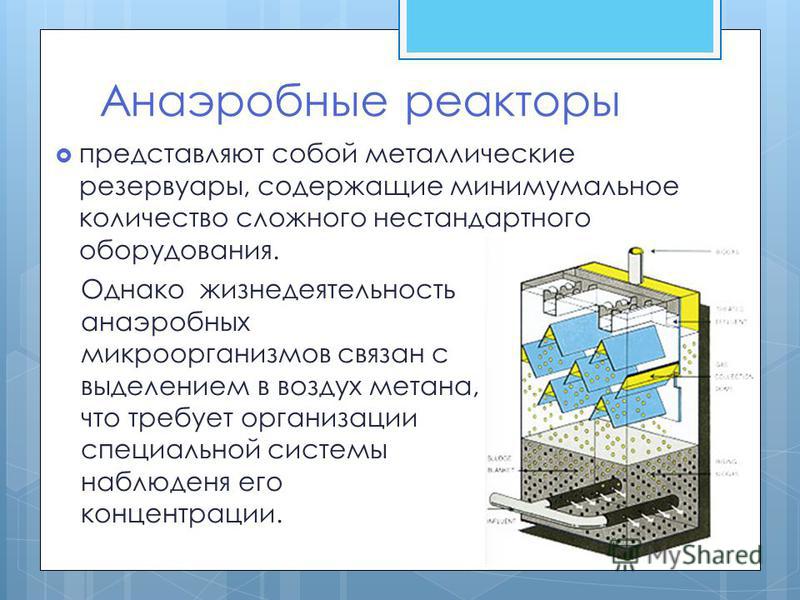

Anaerobe Reaktoren Die lebenswichtige Aktivität anaerober Mikroorganismen ist jedoch mit der Freisetzung von Methan in die Luft verbunden, was die Organisation eines speziellen Systems zur Überwachung seiner Konzentration erfordert. sind Metalltanks, die ein Minimum an komplexer, nicht standardmäßiger Ausrüstung enthalten.

17

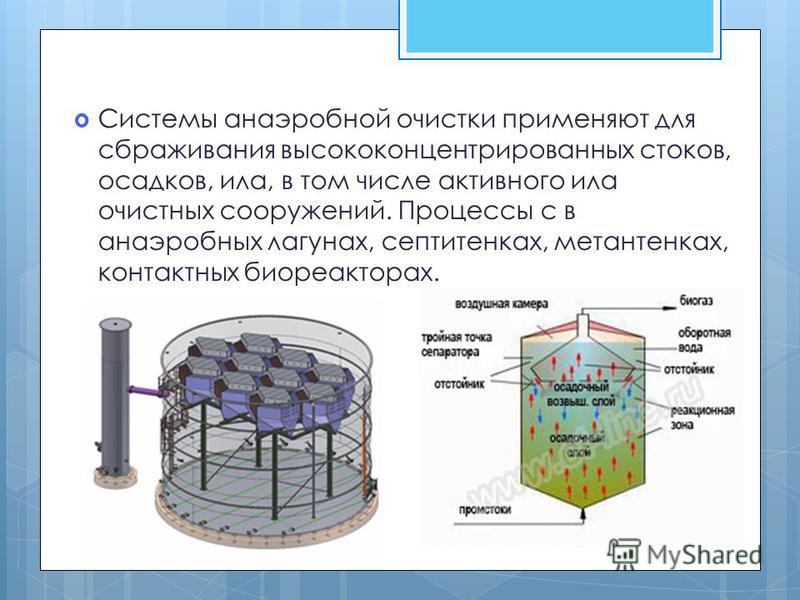

Anaerobe Behandlungssysteme werden für die Vergärung von hochkonzentrierten Abwässern, Niederschlägen, Schlämmen einschließlich Belebtschlamm aus Behandlungsanlagen verwendet. Prozesse in anaeroben Lagunen, Klärgruben, Faulbehältern, Kontaktbioreaktoren.

18

Vielen Dank für Ihre Aufmerksamkeit!

Chemische Sterilisationsmittel

Zerstörung

Mikroorganismen durch chemische

Stoffe heißt Desinfektion

(von lat.

Infektion

- Infektion und Französisch. Negativ

Präfixe des).

Chemikalien werden verwendet für

Zerstörung pathogener Mikroorganismen

in Objekten der äußeren Umgebung - bei der Arbeit

Ort, drinnen, auf Arbeitskleidung,

Hände, technologische Ausrüstung und

Inventar.

ZU

dafür verwendete Substanzen

Desinfektion, eine Reihe von

Bedarf:

- Sie

muss gut wasserlöslich sein;

- v

kurze Zeit, um bakterizid zu zeigen

Aktion;

- nicht

haben eine toxische Wirkung auf

Menschen und Tiere;

- nicht

zu desinfizierten Schäden führen

Produkte.

Desinfektionsmittel

Substanzen sind in mehrere unterteilt

Gruppen:

1.

Chlorhaltige Verbindungen (Chlor

Kalk, Natriumhypochlorit, Chloramin,

Pantocid, Chlordesinsulfochloranthin und

etc.).

2.

Verbindungen auf Basis von Jod und Brom

(Iodpyrin, Dibromantin).

3.

Oxidationsmittel (Wasserstoffperoxid, Permanganat

Kalium usw.).

4.

Phenole und ihre Derivate (Phenol, Lysol,

Kreolin, Hexachlorophen).

5.

Schwermetallsalze (Natriummerthiolat,

ätzendes Sublimat).

Antimikrobiell

Säuren und ihre

Salze (Borsäure, Salicylsäure), Laugen, Alkohole

(70 %ige Ethanollösung) Aldehyde

(Formaldehyd).

Ausgegeben

auch bakterizide Seifen: phenolische,

Teer, "Hygiene", mit 3-5%

Hexachlorophen.

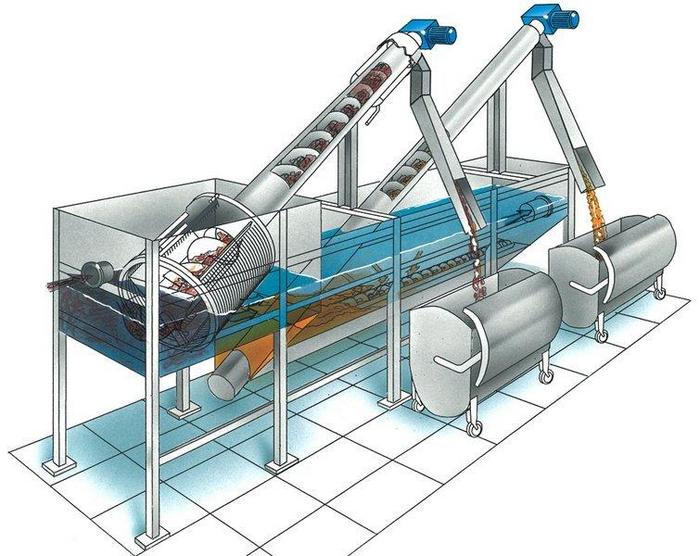

Ausrüstung für die mechanische Abwasserbehandlung

Damit der Reinigungsprozess möglichst gründlich abläuft, kommen verschiedene Aufbauten zum Einsatz:

Gitter halten Elemente von groß bis mittelgroß. Die Gitter werden in Richtung des Flüssigkeitsflusses montiert, und die Elemente können geneigt oder vertikal installiert werden, aber es ist notwendig, die Nebenhöhlen der Gitter mit Rechenzähnen auszustatten, die Schmutz entfernen und Abfall zum Band schicken. Danach wird der Müll zum Brecher geschickt, wenn das Verfahren nicht sofort die Installation von Brecherrosten zum Auffangen und Zerkleinern des Mülls beinhaltet.

Sandfallen werden verwendet, um Partikel mit einem niedrigen spezifischen Gewicht zurückzuhalten. Da das spezifische Gewicht selbst kleiner Partikel größer ist als das spezifische Gewicht von Wasser, setzen sich die Einschlüsse am Boden ab. Daher hängt die Funktionalität von Sandfängen direkt von der Geschwindigkeit des Wasserflusses ab. In der Regel ist die Anlage für Elemente bis 0,25 mm ausgelegt, wobei die Strömungsgeschwindigkeit speziell reguliert wird: 0,15-0,3 m/s bei horizontaler Strömung

Es ist wichtig zu verstehen, dass die Wasserbewegung geradlinig oder kreisförmig sein muss, aber horizontal, nur in diesem Fall arbeiten die Elemente der Sandfänge mit voller Kraft. Die Methode zur Reinigung der Ausrüstung kann entweder mit einer Pumpe erfolgen, die den gesammelten Sand absaugt, oder mit Schabern, Schnecken, hydraulischen Aufzügen in zentralen Kläranlagen

Sandfänge sind in der Lage, Wasserläufe zu 75 % von mineralischen Verunreinigungen zu reinigen – das ist ein nahezu idealer Indikator.

Absetzbecken werden auch als Ausrüstung zur Abtrennung mechanischer Verunreinigungen aus dem Abwasser verwendet. Es gibt viele Arten von Absetzbecken:

primär, montiert vor Biobehandlungsstationen;

sekundär, die nach Bioverarbeitungsstationen installiert werden.

Nach ihren Konstruktionsmerkmalen können Absetzbecken horizontal, radial und vertikal sein.

- Schlammbetten werden auch in den Prozess der mechanischen Abwasserreinigung einbezogen. Sie werden verwendet, um Sedimente zu sammeln, die in Sedimentationsbecken und anderen Strukturen zurückbleiben. Der Prozess der Trocknung und Verteilung der Abflüsse erfolgt genau auf den Schlammstellen, während die Feuchtigkeit auf 75% sinkt, was das Volumen der Abflüsse um das 3-8-fache reduziert. Als Struktur ist ein Ort ein Ort, der durch Erdwälle abgegrenzt ist. Nach dem Trocknen werden die Schlammreste gesammelt und entfernt, und der so gereinigte Flüssigkeitsstrom gelangt teilweise in den Boden, teilweise verdunstet. Der Rest des Tiefenwassers wird zu Kläranlagen gepumpt, wo aufgrund des Gehalts an vielen feinen Partikeln, die durch mechanische Fallen nicht ausgefällt werden können, bereits eine biologische Behandlung eingesetzt wird.

Es sei daran erinnert, dass der Prozess der mechanischen Entfernung von Verunreinigungen Schadstoffe nicht immer vollständig freisetzt und eine biologische Behandlung der Ströme erforderlich ist.