Verbindungen durch lösbare Methoden

Absolut alle Rohrverbindungen können in zwei Haupttypen unterteilt werden:

- Abnehmbare Verbindungen.

- Dauerhafte Verbindungen.

Die Wahl der Verbindungsart hängt vom Material ab, aus dem die Rohre bestehen. Lösbare Verbindungen wiederum werden unterteilt in:

- Kupplung.

- Geflanscht.

- Gewinde.

Die ersten beiden Typen gelten als Beispiele für eine gewindelose Verbindung.

Gewindelose Flanschverbindung

Die gewindelose Flanschverbindung wird für PVC-Rohrverbindungen verwendet. Es besteht aus gusseisernen Flanschbefestigungen mit einer Gummidichtung. Die Reihenfolge der Schritte beim Herstellen einer Flanschverbindung ist wie folgt:

-

An der Verbindungsstelle muss das Rohr geschnitten werden; Sie können keine Fase machen, aber

Der Schnitt sollte ohne einen einzigen Fehler sein.

- Der Losflansch wird auf den Schnitt gelegt.

- Dann wird eine Gummidichtung aufgesetzt, und zwar so, dass sie 10 cm aus dem Schnitt herausragt.

- Ein Flansch wird auf die Dichtung aufgelegt und daran mit Schrauben befestigt, die mit Gegenflanschen ausgestattet sind.

- Schrauben werden ohne großen Kraftaufwand fixiert.

Gewindelose Verbindungsverbindung

Bei der Reparatur einer Rohrleitung und zum Verbinden von Druck- und Nichtdruckleitungen werden Rohrkupplungen verwendet. Die Kupplung wird in der folgenden Reihenfolge eingebaut:

- Die Enden sind rechtwinklig geschnitten.

- Wir bringen die Kupplung an der Verbindungsstelle an, ihr mittlerer Teil sollte genau an der Verbindungsstelle der Rohre liegen.

- Es ist notwendig, Markierungen auf dem Rohr anzubringen, die die Position der Kupplung zeigen.

- Die zu verbindenden Enden und die Kupplung werden von innen mit Spezialfett behandelt.

- Eines der Rohre wird bis zum Anschlag in das andere eingeführt.

- Es ist notwendig, die Rohre so zu verbinden, dass sie in der Längsachse gleichmäßig sind; Am zweiten Rohr wird eine Kupplung gemäß den Markierungen angebracht, die zu Beginn der Installation darauf angebracht sind.

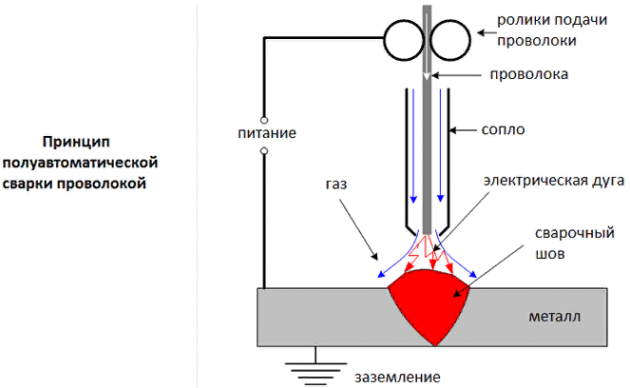

Vor- und Nachteile des halbautomatischen Schweißens ohne Gas

Die Verwendung von halbautomatischem Schweißen ohne Gas hat im Vergleich zu herkömmlicher Technologie in einer inerten oder aktiven Gasumgebung, die aus einer Flasche kommt, sowohl Vor- als auch Nachteile. Zu den Vorteilen gehören:

- Mobilität der Ausrüstung - keine Notwendigkeit für eine sperrige Gasflasche und zusätzliche Schläuche;

- kein ständiges Nachtanken des Zylinders und die damit verbundenen wirtschaftlichen Kosten;

- die Möglichkeit, eine genauere Naht zu bilden;

- die Möglichkeit der direkten Beobachtung des Schweißvorgangs (durch eine Schutzmaske);

- die Möglichkeit, die Parameter des Lichtbogens und die chemische Struktur der Schweißnaht durch die Verwendung von Flussmitteln mit unterschiedlichen Füllungen zu beeinflussen.

Zu den Mängeln des halbautomatischen Schweißens ohne Gas bemerken erfahrene Schweißer:

- erheblicher Preis einer Drahtelektrode mit Flussmittel;

- die Notwendigkeit für einen sanften Betrieb des Drahtes aufgrund seiner Zerbrechlichkeit;

- die Schwierigkeit, den optimalen Schweißmodus zu wählen - er wird durch die chemische Zusammensetzung des Flussmittels bestimmt;

- die Notwendigkeit, die Naht von Schlacke zu reinigen;

- die Notwendigkeit einer halbautomatischen Schweißmaschine, die die Polarität ändern kann.

Halbautomatisches Schweißen ohne Gas zu Hause ist sehr beliebt. Die notwendige Ausrüstung, hochwertig und preiswert, ist im Fachhandel leicht zu finden. Der Wegfall einer sperrigen Gasflasche macht den Schweißprozess deutlich komfortabler und die Arbeitsqualität bleibt hoch. Ein unerfahrener Schweißer muss jedoch die hohen Kosten für Fülldraht berücksichtigen und sich vorab von einem erfahrenen Spezialisten beraten lassen.

Zugehöriges Video: Schweißen mit Fülldraht ohne Gas

Eine Auswahl an Fragen

- Mikhail, Lipetsk — Welche Scheiben zum Metallschneiden sollten verwendet werden?

- Ivan, Moskau — Was ist der GOST von metallgewalztem Stahlblech?

- Maksim, Tver — Welches sind die besten Regale für die Lagerung von gewalzten Metallprodukten?

- Wladimir, Nowosibirsk — Was bedeutet Ultraschallbearbeitung von Metallen ohne den Einsatz von abrasiven Stoffen?

- Valery, Moskau — Wie schmiedet man mit eigenen Händen ein Messer aus einem Lager?

- Stanislav, Voronezh — Welche Ausrüstung wird für die Herstellung von Luftkanälen aus verzinktem Stahl verwendet?

Wahl der Elektroden

Zum Schweißen von Edelstahl mit einem Gleichstromwechselrichter dürfen Elektroden mit einer Grundbeschichtung auf Basis von Calcium- und Magnesiumcarbonaten verwendet werden. Beliebte einheimische Marken sind OZL-8 und TsL-11. Sie sind kostengünstig, aber für die Arbeit ist Erfahrung erforderlich. Die Elektroden neigen zum Kleben, halten den Lichtbogen nicht gut, jedoch werden die Nähte mit ausreichenden Korrosionsschutzeigenschaften erhalten.

Die besten Ergebnisse werden erzielt, wenn die Universalelektroden mit Rutilummantelung für den Einsatz ausgewählt werden. Sie schweißen mit Gleich- und Wechselstrom gängige Edelstahlsorten. Die Elektroden OK 67.60, die von der schwedischen Firma ESAB hergestellt werden, gelten als die besten. Sie sind leicht zu zünden, halten den Lichtbogen stabil und die Menge an Spritzern von geschmolzenem Metall wird reduziert. Beim Arbeiten mit Rutilmarkierungen wird selbst ein Anfänger eine starke Naht setzen.

Beim manuellen Schweißen ist zu beachten, dass die erkaltende Schlacke spontan abzuprallen beginnt. Daher müssen Sie sich zu diesem Zeitpunkt in sicherer Entfernung befinden, damit es nicht in die Augen oder auf offene Bereiche der Haut gelangen kann.

Maschineneinrichtung

Vor dem Schweißen von Edelstahl mit einem Inverter müssen die Einstellungen mit den Schaltern auf der Frontplatte entsprechend den Parametern der zu verbindenden Werkstücke vorgenommen werden. Der Spannungs- und Stromwert wird in Abhängigkeit von der Dicke der Teile gemäß der Tabelle bestimmt:

|

Metalldicke, mm |

Elektrodendurchmesser,

mm |

Stromspannung,

v |

aktueller Wert,

EIN |

|

1,5 |

2 |

13 |

40 — 60 |

|

3 |

3 |

15 |

75 — 85 |

|

4 |

3 |

16 |

90 — 100 |

| 6 | 4 | 18 |

140 — 150 |

Beim Argon-Lichtbogen- und halbautomatischen Schweißen wird der Gasfluss innerhalb von 6 - 12 l / min eingestellt. Die Drahtgeschwindigkeit wird durch den Modusschalter eingestellt. Je größer es ist, desto geringer ist die Eindringtiefe.

So verstopfen Sie eine Wasserleitung ohne Schweißen und Einfädeln

» Artikel » Wie man eine Wasserleitung ohne Schweißen und Gewinde verstopft

Blockierungsmethoden

Gewindestopfen für Stahlrohre

Die einfachste und zuverlässigste Art, Rohre abzudichten, besteht darin, an ihrem Ende ein Gewinde vorzubereiten und einen Stopfen mit einem geeigneten Durchmesser zu installieren.

Einige Heimwerker raten in einer solchen Situation, einen Metallbolzen der entsprechenden Größe zu verwenden, der in das Loch gehämmert und dann um den Umfang des Rohrs herum verbrüht wird.

Die Anwendung dieser Techniken ist jedoch nur im Fall eines zufriedenstellenden Zustands des Endteils des Metallrohrs möglich.

Für den Fall, dass der Zustand des gesperrten Bereichs als „baufällig“ bewertet wird, können Sie die oben aufgeführten Möglichkeiten nicht nutzen. In dieser Situation wird die bewährte „altmodische“ Methode angewendet, bei der ein Holzpfropfen der entsprechenden Größe (der sogenannte „Chopik“) in das Rohrloch getrieben wird.

Es wird empfohlen, einen solchen „Stecker“ aus wasserfestem Holz herzustellen, das mit Harz behandelt wird, um es vor Fäulnis zu schützen. Einige Zeit nach dem Einfahren in das Rohr schwillt der Chopik an und blockiert das Loch zuverlässig vor Lecks. Bei Kunststoffrohren wird nicht empfohlen, Holzstopfen für ihre Stopfen zu verwenden.

Abdichten von Kunststoffrohren

Wir stellen sofort fest, dass es zwei Arten der Abdichtung von Kunststoffrohren gibt: permanent und temporär. Die Wahl der einen oder anderen Sperrmethode wird nicht nur vom Rohrmaterial, sondern auch vom Zustand der gesamten Rohrleitung als Ganzes bestimmt.

Stopfen aus Polypropylen

Daher wird bei schwierigem Zugang zum Rohr eine vorübergehende Abdichtung verwendet, bei der ein spezieller Polypropylenstopfen mit Innengewinde verwendet wird. Vor der Montage wird mit einem entsprechend dimensionierten Schneideisen ein Außengewinde in das Kunststoffrohr geschnitten.

Mit Außengewinde

Beachten Sie! Um den Kunststoffkanal dauerhaft zu verschließen, verwenden Sie am besten ein spezielles Schweißgerät (Lötkolben). Die Adhäsion von Elementen in einer solchen Verbindung erfolgt auf molekularer Ebene, was ihr die notwendige Festigkeit verleiht.

Wir stellen auch fest, dass Sie mit Hilfe eines Lötgeräts einen normalen Kunststoffstopfen am Rohr befestigen können.

ohne Faden

Materialien und Werkzeuge

Um Arbeiten zum Absperren von Wasserleitungen beliebiger Art durchzuführen, benötigen Sie folgende Werkzeuge und Verbrauchsmaterialien:

- eine Bügelsäge für Metall oder die sogenannte "Schleifer";

- Feile (Raspel) zum Entfernen von Graten an Rohrenden;

- scharfes Montagemesser;

- Gewindewerkzeug (falls erforderlich);

- Stopfen und Gewindestopfen zum zeitweiligen und dauerhaften Absperren von Rohren;

- Silikatkleber (Dichtstoff);

- Schweißvorrichtung mit Düsensatz oder Baufön (zum Abdichten von Kunststoffrohren).

Lötkolben

Abschließend stellen wir fest, dass die Arbeit zum Verschließen der Endlöcher von Rohren in der Regel keine besonderen Fähigkeiten des Ausführenden erfordert. Gleichzeitig sind fast alle Arbeitsgeräte (bis auf wenige Ausnahmen) in jedem Haushalt immer verfügbar.

Letzte Änderung: 03.06.2015 Vadim

Zu diesem Thema

www.trubyinfo.ru

Welcher Wechselrichter eignet sich zum Schweißen von Edelstahl?

Zum Schweißen von Edelstahl wird ein Inverter-Schweißgerät einer beliebigen Marke verwendet. Für die Arbeit zu Hause wird das einfachste Modell gewählt. Handwerker stellen sogar selbstgebaute Geräte her, die den Fabrikgegenstücken in Bezug auf die Eigenschaften nicht unterlegen sind. Der Wechselrichter muss über einen manuellen Schweißmodus (MMA) und eine Stromeinstellung innerhalb von 20 - 200 A verfügen. Für das Edelstahlschweißen sind die folgenden Optionen wünschenswert:

- der Modus "Forcieren", mit dem Sie die Lichtbogenspannung kurzzeitig bei gleichzeitiger Erhöhung des Stromwerts verringern können;

- PV (Dauer des Dauerbetriebs, in der Anleitung angegeben) beträgt nicht weniger als 40 %;

- Die Länge der Kabel beträgt nicht mehr als 6 m, da sie sonst aufgrund der großen Verlustleistung sehr heiß werden.

- Aufrechterhaltung der Leistung bei erheblichen Spannungsänderungen im Netz.

Band FUM zum Abdichten von Gewindeverbindungen

Bei der Montage einer Rohrleitung an Gewindeanschlüssen ist es sinnvoll, eine zusätzliche Abdichtung vorzunehmen. Zu diesem Zweck wird häufig ein Dichtungsband (FUM-Tape) verwendet.

Das FUM-Band wird bei der Montage von Gas-, Wasserversorgungs- und Heizungssystemen sowie bei der Installation von technologischen Rohrleitungen verwendet, die Substanzen mit einer Temperatur von -50 bis +200 ° C leiten.

Dieses Dichtband ist auf der Basis von Fluorkunststoffen hergestellt.

Das FUM-Tape enthält 80–85 % Fluoron und 16–20 % Vaselineöl als Gleitmittel. Fluorolon ist beständig gegen Laugen, Mineralsäuren und andere aggressive Medien.

Zum Abdichten von Gewindeverbindungen wird ein Band mit einer Dicke von 0,08-0,12 mm und einer Breite von 10-15 mm verwendet. Das Band sollte eine ebene Oberfläche ohne Quellen und Brüche haben.

Das Klebeband ist weiß, es können kleinere Flecken und Flecken in anderen Farbtönen vorhanden sein.

Merkmale des Karosserieschweißens

Die Karosseriereparatur erfordert hochwertige Schweißgeräte. Gearbeitet wird in einem Raum, in dem energieintensive Geräte an das Stromnetz angeschlossen werden können. Eine hohe Qualifikation des Ausführenden ist erforderlich, da das Schweißen von dünnem Metall erforderlich ist. Eine universelle Methode zur Reparatur einer Autokarosserie ist noch nicht erfunden, daher kommen je nach Ort und Art des Schadens unterschiedliche Technologien zum Einsatz. Die Verbindungen werden durch Gas-, manuelles, halbautomatisches Schweißen hergestellt.

Kotflügel, Schweller werden meistens durch Punktschweißen repariert. Die Überlappungsverbindung wird verwendet, um die Integrität der Festigkeitselemente wiederherzustellen. Stumpfschweißen wird beim Ersetzen beschädigter Elemente verwendet.

Rohrschweißen

Wenn es nicht möglich ist, Rohre mit Gewindefittings zu verbinden, können Sie das Schweißverfahren verwenden.

Schweißen von Metallrohren

Um ein Metallrohr ohne Gewinde anzuschließen, benötigen Sie:

- Schweißvorrichtung;

- Schutzmaske;

- Grundkenntnisse im Umgang mit der Ausrüstung.

Gerät zum Schweißen von Metallrohren

Der Rohrschweißprozess besteht aus den folgenden Schritten:

- Anfasen vom Rohrabschnitt an der Stelle der vorgesehenen Naht;

- Vorreinigung des Platzes der zukünftigen Fuge;

- Anschluss von Rohren durch das Gerät. Das Andocken von Rohren erfolgt durch Schmelzen des Metalls mit elektrischem Strom;

- Reinigung der fertigen Naht.

Rohrverbindung durch Schweißen

Beim Schweißen von Rohren sollten die zu verbindenden Abschnitte möglichst exakt zueinander liegen. Andernfalls wird die Naht nicht stark sein.

Schweißen von Kunststoffrohren

Um Rohre ohne Gewinde aus Kunststoff zu verbinden, benötigen Sie ein spezielles Schweißgerät.

Vorrichtung zum Verbinden von Kunststoffrohren durch Schweißen

Um Kunststoffrohre zu löten, müssen Sie:

- Gerät auf Betriebstemperatur aufheizen;

- Reinigen Sie die Enden der Rohre von Staub und Schmutz.

- Erhitzen Sie die Enden der Rohre am Gerät und verbinden Sie die Abschnitte miteinander.

Die verbundenen Schicksale müssen etwa 10 Sekunden fest aneinander gedrückt werden. Diese Zeit wird für die Abkühlung der Rohre und die Zuverlässigkeit der Naht benötigt.

Sie können mehr über den Lötprozess erfahren, indem Sie sich das Video ansehen.

Einteilige Verbindungsmethoden

Socket-Verbindungsmethode

Rohrzangen: a - Hebel, b - Gleiten, c - Kappe; 1 - fester Hebel; 2 - beweglicher Hebel; 3 - Mutter; 4 - Klemme; 5 - beweglicher Schwamm; 6 - Frühling; 7 - Kappenschwamm

Diese Art der Kanalrohrverbindung ist eine Art dauerhafte Verbindung. Bei einer dauerhaften Verbindung werden die Elemente der Rohrleitung unter Verletzung der Unversehrtheit des Rohrs oder der Befestigung getrennt. Dieses Verfahren wird durch Schweißen oder Kleben durchgeführt. Bei der Verwendung sollten Sie die Anweisungen befolgen:

- Das glatte Ende des einen Rohres und die Muffe mit dem Gummiring des anderen werden verbunden. Diese Teile werden von Schmutz gereinigt, entfettet und auf das Fehlen verschiedener Mängel geprüft. Die Gummidichtung der Glocke muss in der richtigen Position sein und darf keine Beschädigungen aufweisen. Das glatte Ende muss angefast sein.

- Die Passflächen müssen mit Silikonfett geschmiert werden; Dies ist notwendig, um zu verhindern, dass sich Schmutz und Staub darauf ablagern.

- Die Position der Verbindungsrohre wird korrigiert, ihre Längsachse muss übereinstimmen; ein glattes Ende wird in die Buchse eingeführt.

- Das Rohr hat eine Montagemarkierung, über die es nicht hinausgeschoben werden darf.

Verbindung durch Schweißen

Dauerhafte Verbindungen werden, wie oben erwähnt, durch Kleben oder Schweißen hergestellt. Heute sind zwei Arten des Schweißens bekannt:

- Stumpfschweißen.

- Muffenschweißen

Quetschverbinder für Stahlrohre.

Beim Muffenschweißen von Rohren schmilzt der Schweißer gleichzeitig die Außenfläche des glatten Endes eines Rohrs und die Innenseite der Muffe des anderen. Dann müssen die Teile schnell verbunden werden.

Beim Stumpfschweißen werden die Verbindungsenden sowie deren Verbindung mit mäßigem Druck geschmolzen.

Schweißen erfordert eine spezielle Ausrüstung. Aus diesem Grund können nicht alle Arten von Schweißarbeiten zu Hause durchgeführt werden. Die gebräuchlichsten davon sind Gas-Elektro- und Lichtbogenschweißen. Vor Beginn der Schweißarbeiten ist eine vorbereitende Vorbereitung erforderlich.

Zu den vorbereitenden Arbeiten gehört das Waschen der öligen Bereiche mit einer Lösung aus Natronlauge (Ätznatron), wonach sie mit warmem Wasser gespült werden. Die Stellen der beabsichtigten Verbindung müssen mit einer Feile bearbeitet werden, wobei die Kanten abgeschnitten werden, und mit einem Lösungsmittel.

Geräte zum Gasschweißen haben ein elementares Funktionsprinzip. Das brennende Gas bildet eine Flamme, die das Füllmaterial schmilzt und eine Schweißverbindung herstellt.Als Füllmaterial wird ein Draht verwendet, der in den Spalt zwischen den zu verbindenden Enden gelegt wird. Durch Gasschweißen können Sie Polymer- und Metallrohre verbinden.

Das Lichtbogenschweißen beinhaltet das Verbinden durch die Verwendung von verbrauchbaren (Kohlenstoff) oder nicht verbrauchbaren (Wolfram) Elektroden. Bei Verwendung einer abschmelzenden Elektrode ist zusätzlich der Einsatz von Füllmaterial erforderlich.

Effizientes Schweißen ist eine Garantie für das Fehlen von Fisteln und anderen Fehlern, und die Schweißnaht ist nicht auffällig.

Verbindung durch Kleben

Es gibt eine andere Art der dauerhaften Verbindung - Klebstoff. Um diese Methode zu verwenden, müssen Sie einen speziellen Kleber kaufen, der mit den Verbindungsenden beschichtet werden muss. Je nach Art der zu beklebenden Fläche gibt es verschiedene Kleberarten:

- Für Metall- und Kunststoffrohre - BF-2-Kleber.

- Für Verbindungen von Polymer- und Metallelementen - Epoxidkleber.

- Bei "Gummi + Gummi"- oder "Metall + Gummi"-Verbindungen wird 88N verwendet.

Polyvinylchloridrohre werden durch Kleben miteinander verbunden. Es wird in der folgenden Reihenfolge durchgeführt:

- Die Verbindungsbereiche werden geschliffen und mit einer Spezialpaste auf Basis von Methylenchlorid entfettet.

- Das Entfettungsset kann einen Spezialkleber für PVC-Abwasserrohre enthalten, der die Rohre entfettet und leicht anlöst, um ihre Verbindung stärker und haltbarer zu machen.

- Dann werden die behandelten Enden mit einer Bürste oder einem Tupfer mit Klebstoff geschmiert und ineinander gesteckt. Wenn an der Verbindungsstelle Klebstoff freigesetzt wird, ist die Befestigung korrekt ausgeführt.

- Die Verbindung von Rohren für hohe Dichtheit wird mit Klebstoff neu beschichtet.

Das Kleben muss sehr schnell erfolgen: An der Luft verliert es schnell seine Klebeeigenschaften, also befestigen Sie es nach dem Auftragen auf Abwasserrohre sofort. Das Intervall zwischen den Stufen sollte maximal 90 Sekunden betragen.

Allgemeine Regeln für die Installation von Pipelines

Die Installation erfolgt manuell. Das Brecheisen dient als Hebel zum Positionieren der Rohre, zwischen ihnen und dem Brecheisen ist eine Holzdichtung vorzusehen. Kann der Hebel seinen Zweck nicht erfüllen, raten Profis zu einem Wagenheber.

Nach Abschluss der Installation der Rohrleitung muss die korrekte Platzierung der Dichtung in der Muffe überprüft werden. Zwischen dem glatten Ende und der Buchse wird eine dünne Metallplatte von 0,5 bis 0,8 mm Dicke eingelegt. Die Platte muss Kontakt mit dem Gummiring haben. Dann bewegt es sich entlang des Rohrumfangs, am Ende wird die Position des Rings in der Muffe überprüft: Der Abstand von der Platte zu ihm muss über den gesamten Umfang gleich sein.

Bei Rohrleitungsinstallationen bei Minustemperaturen ist es notwendig, die Arbeiten mit äußerster Vorsicht durchzuführen und nur Silikonfett zu verwenden. Wenn die Rohrleitung in einem (warmen) Wohnraum nach der Muffenmethode montiert wird, kann Flüssigseife als Schmiermittel für ihr glattes Ende und ihre Muffe verwendet werden

Der Prozess des Schweißens von Edelstahl mit einem Wechselrichter zu Hause

Vor dem Schweißen von Edelstahl mit einem Wechselrichter zu Hause werden die zu verbindenden Werkstücke in der folgenden Reihenfolge vorbereitet:

- Schmutz und Ablagerungen werden von der Oberfläche in der Nähe der Fuge entfernt, sie wird mit Sandpapier oder einer Bürste mit einem Metallstapel glänzend gereinigt.

- Die Verbindungsstelle wird mit einem Lösungsmittel behandelt, um Fett zu entfernen. Andernfalls wird die Stabilität des Lichtbogens beeinträchtigt.

- Beim Fügen von Werkstücken mit einer Dicke von mehr als 4 mm werden Fasen in einem Winkel von 45⁰ von den Kanten entfernt, um die Fuge besser mit flüssigem Metall zu füllen.

- Um zu verhindern, dass Spritzer an angrenzenden Oberflächen haften bleiben, werden sie mit einer wässrigen Kreidelösung behandelt.

- Um die Wärmeausdehnung der zu schweißenden Werkstücke auszugleichen, wird zwischen ihnen ein Abstand von 1–2 mm gelassen.

- Das Schweißen von Edelstahl bis zu einer Dicke von 1 mm erfolgt spaltfrei.

- Um eine Überhitzung des Metalls an der Verbindungsstelle zu vermeiden, werden die Werkstücke auf Aluminium- oder Kupferplatten gelegt.

- Teile dicker als 7 mm werden auf 150⁰C vorgewärmt, um die Temperaturdifferenz zu Beginn des Schweißens zu reduzieren.

- Um Feuchtigkeit zu entfernen und die Eigenschaften der Beschichtung zu verbessern, werden die Elektroden kalziniert, indem sie vor der Verwendung in einen Ofen gestellt werden. In Fällen, in denen die Arbeit dringend erledigt wird, wärmen wir uns mit einem Gasbrenner auf.

Gleichstromschweißen wird mit umgekehrter Polarität durchgeführt. Die Verbindung erfolgt mit einem kurzen Lichtbogen bei einer höheren Geschwindigkeit als bei gewöhnlichem Stahl. Die Elektrode wird ohne Querbewegungen entlang der Naht geführt. Es ist in einem Winkel von 40 - 60⁰ zur Seite geneigt, um es bequem zu halten. Aufgrund der hohen Stromfestigkeit und der schlechten Wärmeleitfähigkeit von Edelstahl brennen die Elektroden schneller durch als auf Eisenmetallen. Dieses Phänomen kommt für Anfänger überraschend. Die Naht wird mit einem „Schloss“ abgeschlossen, der die Bildung von Rissen und Fisteln verhindert. Das Schweißbad wird an die Oberfläche des Werkstücks verschoben oder etwas zurückgeführt. Ohne die Position der Elektrode zu verändern, erlischt der Lichtbogen. Da es nicht funktioniert, einen dicken Edelstahl in einem Durchgang zu schweißen, wird der Vorgang mehrmals wiederholt, bis die Fuge vollständig gefüllt ist.

Warten Sie nach dem Schweißen, bis die Verbindung abgekühlt ist. Sie können es nicht mit Wasser besprühen, da dies zum Auftreten von Mikrorissen führt. Nach 5 Minuten beginnt die Schlacke zu schlagen, so dass keine Spuren auf dem noch weichen Metall zurückbleiben. Um ein ansehnliches Erscheinungsbild zu erzielen, wird die Verbindungsstelle geschliffen und poliert. Durch die mechanische Behandlung wird jedoch die passivierte Chromoxidschicht von der Oberfläche entfernt, was sie vor Korrosion schützt. Die Wiederherstellung des Films erfolgt in 4 - 6 Stunden, wobei der Edelstahl ungeschützt bleibt. Um den Vorgang zu beschleunigen, wird die Oberfläche mit einer Zusammensetzung behandelt, die passivierende Zusätze enthält. Nach einer halben Stunde wird mit Wasser abgewaschen.

Nach dem Lesen der obigen Empfehlungen die Antwort auf die Frage: „Ist es möglich, Edelstahl mit einem Inverter zu schweißen?“ klar. Dies bedeutet jedoch nicht, dass ein Anfänger beim ersten Mal eine zuverlässige Verbindung herstellen kann. Um Fähigkeiten zu entwickeln, müssen Sie an unnötigen Fetzen üben, vorzugsweise unter Anleitung eines Mentors.