Konverterauskleidung

Das wichtigste Ziel der Strategie für die Entwicklung des Designs der Auskleidung von Konvertern ist das Erreichen einer hohen Beständigkeit, die eine solche Effizienz des Konverters gewährleistet, die den minimalen Stückkosten für feuerfeste Materialien entspricht. Das letzte Jahrzehnt ist gekennzeichnet durch eine radikale Erhöhung der Haltbarkeit der Konverterauskleidung durch die Verwendung eines kombinierten ausgewogenen Schemas unter Berücksichtigung der Verschleißeigenschaften einzelner Zonen, einschließlich derer, die einer erhöhten Erosion ausgesetzt sind. So werden in unterschiedlichen Zonen der Konverterauskleidung Produkte unterschiedlicher Qualität und Dicke eingesetzt, was letztendlich zu einem ausgeglichenen Verschleiß der gesamten Auskleidung führt (Tabelle 4). Eine Erhöhung der Haltbarkeit der Auskleidung wird durch eine Verringerung der Zeit ihres direkten Kontakts mit dem Sauerstoffstrahl erleichtert. Dazu wird zu Beginn des Blasprozesses die Schlackenbildung durch Zugabe von Dolomitkalk zum Aufschäumen der Schlacke forciert beschleunigt. Natürlich trägt auch die Automatisierung des Konverterprozesses, die die Anzahl der Konverterfälle reduziert und eine Überhitzung des Stahls am Ende der Schmelze verhindert, zur Erhöhung der Lebensdauer der Auskleidung bei. Um die Haltbarkeit der Auskleidung zu erhöhen, haben die amerikanischen Unternehmen Practer und Grate Lakes Division eine Technologie zum Einblasen von Schlacke in einen Sauerstoffkonverter vorgeschlagen, bei der Hochdruckstickstoff durch die obere Sauerstoff- oder Hilfslanze eingespritzt wird, um die Schlacke über die Auskleidung zu sprühen. Gleichzeitig bedeckt die Schlacke die Auskleidung, kühlt ab und härtet aus, wodurch eine starke Schutzkruste entsteht, die einen feuerfesten Verschleiß verhindert. Bei der Schlackenblastechnik wird der Konverter geschwenkt, um die Beschichtung auf Bereiche der Auskleidung aufzubringen, die beim Verladen von Schrott und beim Ablassen von Metall einem erhöhten Verschleiß unterliegen. Ein zusätzlicher positiver Effekt des Schlackenschädels wird auch dadurch erreicht, dass beim Eingießen von Gusseisen in den Konverter die Schlacke teilweise aufgeschmolzen wird, was dazu führt, dass bereits vor dem Einblasen eine gewisse Schicht flüssiger Schlacke entsteht. Auskleidungsprofil und dessen Abnutzungsgrad. Ein Beispiel für eine solche Ausrüstung ist ein Laserauskleidungsprofilierungssystem. Ein vollständiger Scan des Konverters dauert 25 bis 30 Minuten. Die gefundenen Stellen mit geringer Dicke der Auskleidung werden durch Spritzen und Schlackenblasen repariert. Die Auskleidung wird während ihres Betriebs 7…10 Mal überwacht. Im Allgemeinen gelten bereits heute 2,5 ... 3,5 Tausend Schmelzen als normale Lebensdauer der Konverterauskleidung. Die Rekordzahlen, basierend auf Systemüberwachung und zusätzlicher Reparatur der Auskleidung, erreichen sogar 10..15.000 Schmelzen und mehr.

Ziegelgebäude zum Heizen

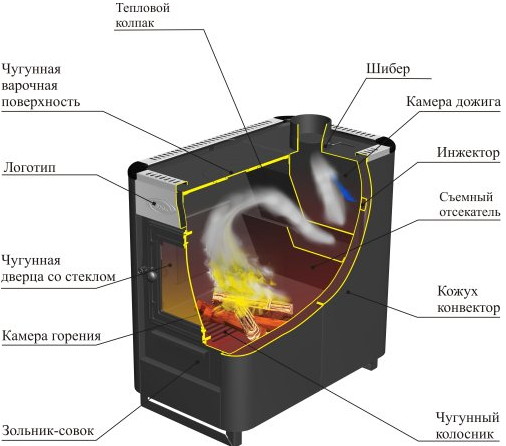

Der Hauptvorteil, mit dem sich Steinöfen für Sommerhäuser rühmen können, ist die Fähigkeit, die Wärme lange zu speichern. Dies gilt, wenn Sie an frostigen Tagen im Gebäude übernachten müssen. Das Schmelzen der Strukturen dauert jedoch lange, was für einen kurzen Zeitvertreib nicht sehr praktisch ist.

Relevanz der Anwendung

Abmessungen, Effizienz, Herstellungskomplexität und andere Parameter wurden berücksichtigt.

- An erster Stelle steht der Feuertopf zum Verschenken, da er eine kompakte Größe hat, wodurch er in vielen Räumen aktiv genutzt werden kann. Aufgrund des Vorhandenseins vertikaler Kanäle hat es eine hohe Wärmeleistung.

- Die zweite Position nimmt die schwedische Ziegelheizungsstruktur ein. Es passt natürlich in fast alle Gebäude, wenn es sich nicht um Landhäuser aus Blockcontainern handelt.

- Der dritte Platz gehört dem russischen Ofen aufgrund seiner beeindruckenden Größe und Komplexität der Herstellung.Diese Option eignet sich eher für Wohngebäude als für Vorstadtgebäude.

Klassifizierung von Strukturen

Je nach Verwendungszweck werden Heiz-, Koch- und Kombianlagen unterschieden. Im ersten Fall wird nur die Beheizung der Räumlichkeiten durchgeführt, im zweiten Fall nur das Kochen. Außerdem können die Strukturen direkt miteinander kombiniert werden.

Öfen können nach Wandstärke klassifiziert werden, die dünn oder dick sein kann. Die Aufwärm- und Abkühlzeiten hängen von ihrer Größe ab. Für ein Landhaus empfiehlt es sich, dünnwandige Strukturen zu wählen, da sie kein massives Fundament benötigen.

Was die Konfiguration betrifft, können die Designs rechteckig, quadratisch, eckig, rund und sogar T-förmig sein. Die Wahl der Form erfolgt in der Regel unter Berücksichtigung der Innenarchitektur.

Gestaltungsmöglichkeiten

Mit Hilfe verschiedener Arten von Oberflächen können die ästhetischen Eigenschaften einer Ziegelstruktur geformt werden. Im Gegensatz zu Metallgegenstücken gibt es viele Möglichkeiten, externe Daten zu verbessern.

Bei Bedarf kann die Verkleidung einfach ausgetauscht werden, was die Wahrnehmung der Heizstruktur radikal verändert.

- Verblendziegel können dem Erscheinungsbild einen Hauch von Modernität verleihen und werden daher sehr oft zur Dekoration verwendet. Ideal für Stile, bei denen gerade Linien vorherrschen.

- Keramikfliesen können mit ihrer Vielfalt an Farben und Verlegemöglichkeiten ein Design komplett verändern. Interessant sieht die Nachahmung anderer Materialien wie Holz aus.

- Dekorputz bietet die Möglichkeit, Beschichtungen mit einer ästhetisch ansprechenden Textur zu erstellen. Das Ergebnis sind exquisite Produkte.

- Mit handgefertigten Fliesen können Sie exklusive Designs erstellen, die nach Abschluss der Arbeit als Hauptaufmerksamkeitsquelle dienen.

Metallerzeugnisse zum Heizen

Der grundsätzliche Vorteil solcher Konstruktionen ist die schnelle Wärmeabgabe an die Umgebungsluft, wobei auch eine Abkühlung in kurzer Zeit erfolgt. Als entscheidender Faktor kann ein niedriger Preis angesehen werden, dank dem die Produkte erfolgreich mit Backstein-Pendants konkurrieren. Während des Betriebs besteht Verbrennungsgefahr, wenn das Gehäuse nicht durch andere Materialien geschützt wurde.

Grundlegende Klassifizierungsmethoden

Zunächst einmal lassen sich alle Produkte nach dem Herstellungsmaterial einteilen. Auf modernen Märkten wird gewöhnlicher oder hitzebeständiger Stahl präsentiert. Die Auswahl sollte sich in erster Linie nach den Betriebsbedingungen richten, da die Eigenschaften der Metalle völlig unterschiedlich sind.

Eine weitere Klassifizierungsoption berücksichtigt den Standort des Produkts. Besonders beliebt sind Ecköfen für Sommerhäuser, die nicht viel Platz einnehmen und daher eher für kleine Räume geeignet sind. Die Wahl hängt in diesem Fall von der Designentscheidung ab.

Entscheidend ist vor allem die Systemauslegung, die sich durch den besonderen Effekt auf den Wirkungsgrad erklärt.

-

Kammerstrukturen beinhalten die Verbrennung von Restluft durch natürliche Zirkulation

. Bei dieser Option wird der Nachbrenner mit dem Ofen zu einem einzigen Modul – dem Tiegel – kombiniert. -

Kanalprodukte implizieren das Vorhandensein spezieller Trennwände, zwischen denen Rauchgase strömen und Wärme zurückhalten

. Der Wirkungsgrad der Anlage übersteigt in der Regel 60 Prozent nicht. -

Glockenähnliche Analoga sind in der Lage, die anfänglichen Verbrennungsprodukte unter einer Art Kapazität zu halten, bis sie die gesamte Energie abgeben

. Sie zeichnen sich daher durch einen hohen Wirkungsgrad aus.

Die beliebtesten Vertreter

Dank eines kompetenten Designs erfolgt die Luftinjektion ohne Verwendung zusätzlicher Geräte. Die Temperaturdifferenz zwischen Ein- und Austrittsströmen führt bei Gasen zu einer Wärmeübertragung. Konvektionsöfen für diesen Typ ermöglichen es Ihnen, eine hohe Effizienz zu erreichen.

Hausgemachte Systeme

Bei Bedarf kann eine Metallstruktur zum Heizen von Hand hergestellt werden. Natürlich ist es kaum der Anspruch wert, eine Kreation zu schaffen, die sich durch ästhetische Daten auszeichnet, aber es ist durchaus möglich, eine ordentliche Struktur zu bauen, zumal bei fehlendem Budget die Praktikabilität die Hauptrolle spielt.

In der Anfangsphase der Arbeiten wird besonderes Augenmerk auf die Vorbereitung der für die Montage erforderlichen Elemente gelegt. Bei den Werkzeugen ist die Liste nicht so lang, da hausgemachte Öfen für Sommerhäuser mit einer Schleifmaschine und einer Schweißmaschine hergestellt werden.

In ein Rohr mit einem Durchmesser von mindestens 40 mm werden zunächst zwei rechteckige Löcher geschnitten. Einer von ihnen wird ein Feuerraum sein und der andere wird ein Gebläse sein. Im oberen Teil wird ein Loch für den Schornstein geschaffen. Von Draht 6 mm dick Rost entsteht.

Aus dem Stahlblech werden zwei Kreise ausgeschnitten, deren Durchmesser der Breite des Rohres entsprechen. Sie sind von der Unter- und Oberseite verschweißt und bilden eine geschlossene Struktur. In der letzten Phase werden Türen aus Zuschnitten mit Stahlscharnieren montiert.

Konvektionsmodi

Um einen gleichmäßigen und konstanten Wärmestrom von allen Seiten des Ofens zu gewährleisten, wird darin Zwangskonvektion eingesetzt.

Der Lüfter erzeugt effektiv ein gleichmäßiges und kontinuierliches Blasen heißer Luft auf die Produkte auf dem Backblech. Dies verhindert, dass sie anbrennen oder nicht backen. Darüber hinaus trägt die Konvektion dazu bei, Kuchen und anderen Produkten ein schönes Goldbraun zu verleihen.

In einfacheren Modellen von Elektroherden sind gewöhnliche Ventilatoren einfacher Bauart installiert, deren Aufgabe es ist, die Luft dazu zu zwingen, sich im Schrank zu bewegen. Bei komplexeren Geräten kann der Lüfter zusätzlich mit einem Heizelement ausgestattet werden, was effizienter ist.

Öfen können mit Hochleistungsventilatoren ausgestattet werden, die schnell einen dichten, gleichmäßigen Strom heißer Luft erzeugen. Dadurch können Sie Gebäck innen saftiger und weicher machen.

Es gibt auch feuchte Konvektion, bei der Dampf im Inneren des Ofens entsteht. Dadurch trocknet Gebäck nicht aus, Torten und Kuchen gehen gut auf. Darüber hinaus können Sie durch den Dampfeffekt Öl sparen und gesunde Lebensmittel ohne Frittieren zubereiten.

Grundsätzlich sind Elektrobacköfen mit unterschiedlichen Konvektionsmodi ausgestattet. Bei Gasöfen ist diese Funktion viel seltener. Dies liegt daran, dass das Gasmodell seine eigenen Besonderheiten im Design hat. Offenes Feuer in Gasbrennern verursacht bestimmte Schwierigkeiten bei der Erzeugung einer erzwungenen Wärmezirkulation.

Merkmale von Konvektionsöfen

Die Installation von Konvektionsöfen für den Haushalt ermöglicht es nicht nur, das Problem des gleichzeitigen Garens mehrerer Portionen zu lösen, sondern auch Geld beim Stromverbrauch zu sparen (besonders nützlich während der Heizperiode). Technologiemerkmale:

- Sogar Kochen. Heiße Luft erwärmt das Geschirr gleichmäßig und ermöglicht es Ihnen, die Temperatur auf einem bestimmten Niveau zu halten Kleine Abmessungen ermöglichen es Ihnen, das Gerät sowohl zu Hause als auch in Catering-Punkten zum Erhitzen von Speisen und zum Zubereiten von Halbfertigprodukten zu verwenden Die Temperatur steigt schnell an. Bereits in 20 Minuten werden die Maximalwerte erreicht. Dank dessen werden Gerichte schnell zubereitet. Jetzt können Sie auf dem Land die klassische Heizung in Form eines Holzofens vergessen und auf professionellen Geräten kochen.

Die reversierbaren Ventilatoren professioneller Konvektionsöfen für den Haushalt arbeiten mit Hochleistungsheizelementen zusammen, wodurch der Luftstrom zirkuliert.

Traditionelle Strukturen zum Heizen von Landhäusern bestehen hauptsächlich aus zwei Materialien - Metall und Ziegel, was durch ihre Fähigkeit erklärt wird, thermische Effekte gut zu tolerieren.Um die Auswahl zu vereinfachen, sollten Sie beide Optionen im Detail betrachten. Das Kennenlernen aller Arten von Öfen bietet die Möglichkeit, ein System auszuwählen, das für die spezifischen Bedürfnisse des Verbrauchers geeignet ist.

Auskleidung des Spritzbetonkonverters

Die Spritzbetonauskleidung ist eine Methode der Heißreparatur, bei der eine feuerfeste Masse mit Spritzbetonmaschinen auf verschlissene Bereiche der Auskleidung aufgebracht wird. Brenner und halbtrockenes Spritzen anwenden.

Beim Fackelspritzen ist der Hauptarbeitskörper der Maschine eine wassergekühlte Spritzlanze, die in den Konverterhohlraum eingeführt wird. Durch sie wird Sauerstoff zugeführt und mit Hilfe von Druckluft eine Spritzbetonmasse aus Magnesitmehl und Koksstaub. Die Verbrennung von Koks in Sauerstoff sorgt für die Bildung einer Flamme mit einer Temperatur von 1800–2000 °C. Bei dieser Temperatur geht das feuerfeste Pulver in einen plastischen Zustand über und wird, mit einem Brenner auf die Oberfläche der Auskleidung aufgetragen, mit dieser fest verschweißt.

Beim Halbtrockenspritzen wird die angefeuchtete feuerfeste Masse über die Düse einer Spritzbetonmaschine mit einem Druckluftstrahl auf die Auskleidung des Konverters aufgetragen und die Masse in der Düse mit Wasser vermischt. Die befeuchtete Masse haftet an der Auskleidung und wird anschließend mit dieser verschweißt. Der Nachteil dieses Verfahrens besteht darin, dass durch das Verdunsten von Feuchtigkeit die Struktur der aufgetragenen Schicht relativ locker wird und ihre Haltbarkeit gering ist. Daher ist Fackelspritzen effektiver.

Spritzbeton als einzelne Abschnitte der Auskleidung und ihrer gesamten Oberfläche. Das Spritzen beginnt nach dem Verschleiß der Auskleidung um etwa die Hälfte des zulässigen Werts, seine Dauer beträgt 4–20 Minuten, die Häufigkeit der Durchführung beträgt nach 2–18 Schmelzen, die Dicke der aufgetragenen Schicht beträgt 5–100 mm. Die Haltbarkeit der Auskleidung kann auf ein- bis dreitausend Schmelzen erhöht werden.

Verschlackte Auskleidungen durch Schlackenblasen. Nach dem Ablassen des Metalls wird die Schlacke im Konverter unter Zugabe von gebranntem Dolomit eingedickt. Als nächstes wird durch die Düsen einer Sauerstoff- oder Speziallanze Stickstoff in die Schlacke geblasen, Schlackespritzer haften an der Auskleidung und bilden eine Schlackenschicht, die in nachfolgenden Hitzen zerstört wird; die eigentliche Auskleidung bleibt nahezu unverändert. Die aufgetragene Schlackenschicht hält mindestens zwei Hitzen stand.

Bei dieser Methode der Heißreparatur erreicht die Haltbarkeit der Auskleidung aus feuerfesten Magnesit-Kohlenstoff-Materialien 5-10.000 Hitze. Eine der Optionen zum Schlackenblasen sieht vor, dass alle zwei Durchläufe 10-12 Minuten lang durchgeführt werden.

Das Verschlacken der Auskleidung und ihr Spritzen verringert die Anzahl der Kaltreparaturen der Auskleidung, die schwere Handarbeit erfordern, und verringert den Verbrauch an geformten feuerfesten Materialien. Beim Spritzbeton werden aber zusätzlich pulverförmige Feuerfeststoffe (Magnesitmehl, Kalkmischungen etc.) verbraucht.

Aufgeblasene Sauerstoffkonverter BOF-Form BOF-Abmessungen Konverterkörper und Boden Stifte und Stützring BOF-Schwenkmechanismus Sauerstofflanze

Der Unterschied zwischen den beiden Wegen

Die obige Produktion wird in Bessemer- und Thomas-Verfahren unterteilt. Die Unterschiede zwischen ihnen liegen in den Hauptbestandteilen der Konverterauskleidungen.

Das Bessemer-Stahlherstellungsverfahren ermöglicht die Verwendung von niedrigem Phosphor- und Schwefelgehalt. Beim Thomas-Verfahren hingegen wird Gusseisen durch einen hohen Phosphorgehalt umgeschmolzen.

Das Wesen der Herstellung von Sauerstoffkonvertern ist das Schmelzen von Stahl durch Auskleidung und Spülung mit Sauerstoff aus einer flüssigen Gusseisenbasis. Hierfür wird unbedingt eine wassergekühlte Form verwendet.

Bei Geräten wird Sauerstoff von unten zugeführt. Diese Methode ist in Russland am weitesten verbreitet. Obwohl im Ausland oft ein kombiniertes Spülverfahren verwendet wird. In der Metallurgie gilt das Sauerstoff-Konverter-Schmelzverfahren in mehrfacher Hinsicht als praktisch eines der effizientesten:

- Der Nachbau einer Stahlschmelzanlage übertrifft andere Verfahren um mehrere Tonnen an Leistung.

- In schweren Konvertern erreicht die Reproduktion etwa 500 Tonnen in 1 Stunde.

- Die Kosten sind viel niedriger als bei anderen Produktionen.

- Ziemlich sparsame Einrichtung jeder Werkstatt, auch unabhängig von der Leistung der Schmelzgeräte.

- Die Einfachheit des Verfahrens liegt in der Automatisierung des Stahlherstellungsverfahrens.

Aufgrund der Tatsache, dass reiner Sauerstoff verwendet wird, hat der resultierende Stahl keinen hohen Stickstoffgehalt. Dadurch kann das Material in einer Vielzahl von Kleinindustrien eingesetzt werden.

Es ist auch wichtig, dass die relative gesundheitliche Unbedenklichkeit die Einbeziehung von Spezialisten auf mittlerer Ebene ermöglicht

Die sogenannte Konvektorheizung

Eine Konvektorheizung ist ein System, bei dem Wärme vom Wärmeträger des Heizelements mittels Konvektion übertragen wird. Das heißt, die Wärmeübertragung erfolgt durch sich kontinuierlich bewegende Luftströme. Dadurch ist es möglich, den Raum gleichmäßig zu erwärmen.

Die Heizung ist wie folgt angeordnet. Seine Hauptelemente sind Konvektorheizkörper. Im unteren Teil befindet sich ein Wärmetauscher, in dem ständig ein erwärmtes Kühlmittel zirkuliert, das eine wichtige Rolle beim Wärmeaustauschprozess spielt. Damit die Kontaktfläche der kalten Luft mit dem Heizgerät größer wird, ist es mit flachen Metallrippen oder -rohren versehen, die Führungen für den Strom der erwärmten Luft sind.

Vorteile und Nachteile

Die Wahl fiel auf Bimetallheizkörper mit Bodenanschluss? Wie Sie wählen, lesen Sie hier.

Heizkonvektorgerät

So tritt kalte Luft in den Wärmetauscher ein, der sich beim Aufheizen nach oben bewegt.

Einer der Vorteile einer solchen Heizung ist, dass die Raumluft recht schnell erwärmt werden kann.

Beschreibung des Sauerstoffkonverterschmelzprozesses

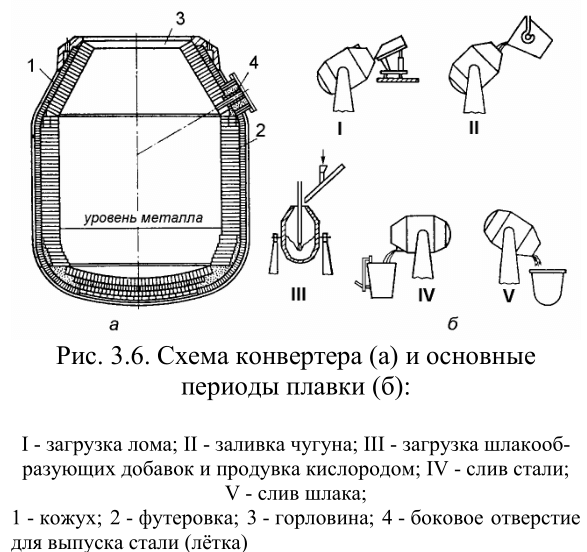

Der Sauerstoffkonverter ist ein birnenförmiger Stahlbehälter. Sein innerer Teil ist durch Harz-Dolomit-Ziegel (Grundstein) geschützt. Die Kapazität des Stahlwerks variiert zwischen 50 und 350 Tonnen. Das Gefäß befindet sich auf Zapfen und kann sich um eine horizontale Achse drehen, sodass Sie Eisen frei einfüllen, andere Zusätze einfüllen und das Metall mit Schlacke verschmelzen können.

Um das Endprodukt zu erhalten, wird nicht nur Gusseisen in den Konverter gegossen, sondern es werden auch Additive hinzugefügt. Diese schließen ein:

- Schrott;

- Schlackenbildner (Eisenerz, Kalk, Feldspat, Bauxit).

Beim Konverterverfahren mit Sauerstoffspülung wird auf 1250–1400 °C erhitztes Gusseisen in den Konverter gegossen. Nachdem der Konverter in vertikaler Position installiert wurde, wird ihm Sauerstoff zugeführt. Sobald das Blasen begonnen hat, werden die restlichen Bestandteile der Schlacke in die Eisenschmelze eingebracht. Das Mischen von Gusseisen mit Schlacke erfolgt unter Einwirkung von Blasen.

Ein Merkmal der Hauptschlacke ist der hohe Gehalt an Calciumoxid und Eisenoxid, die zu Beginn des Blasens zur Entfernung von Phosphor beitragen. Übersteigt der Phosphorgehalt den geforderten Wert, wird die Schlacke entwässert und eine neue eingebracht. Die Sauerstoffspülung wird beendet, wenn der Kohlenstoffgehalt des Endprodukts einen bestimmten Parameter erfüllt. Danach wird der Konverter umgedreht und der Stahl in eine Pfanne abgelassen, wo Desoxidationsmittel und andere Zusatzstoffe hinzugefügt werden.

Zugehöriges Video: Grundlagen der BOF-Produktion

Eine Auswahl an Fragen

- Mikhail, Lipetsk — Welche Scheiben zum Metallschneiden sollten verwendet werden?

- Ivan, Moskau — Was ist der GOST von metallgewalztem Stahlblech?

- Maksim, Tver — Welches sind die besten Regale für die Lagerung von gewalzten Metallprodukten?

- Wladimir, Nowosibirsk — Was bedeutet Ultraschallbearbeitung von Metallen ohne den Einsatz von abrasiven Stoffen?

- Valery, Moskau — Wie schmiedet man mit eigenen Händen ein Messer aus einem Lager?

- Stanislav, Voronezh — Welche Ausrüstung wird für die Herstellung von Luftkanälen aus verzinktem Stahl verwendet?

Die Konvektorheizung zu Hause ist Ihr Schritt in Richtung Wohnkomfort

Unter den verschiedenen Möglichkeiten, ein Haus zu heizen, nimmt der Konvektor zu Recht nicht den letzten Platz ein. Die Hauptvorteile bestehen darin, dass bei dieser Methode keine komplexe Konstruktion des Heizsystems erstellt werden muss und keine Rohre und teuren Warmwasserkessel erforderlich sind.

Versuchen wir herauszufinden, was eine Konvektorheizung ist. Wie der Name schon sagt, handelt es sich hierbei um eine Methode zur Beheizung eines Raumes, die auf Luftkonvektion im Raum selbst basiert.

Aus den Gesetzen der Physik folgt, dass bei Erwärmung warme Luft aufsteigt und kalte Luft absinkt.

So kommt es zu einer natürlichen Luftzirkulation und einer allmählichen Erwärmung des Raumes. Diese Art des Heizens ist recht einfach, aber gleichzeitig eine effektive Art des Heizens.

Holzbefeuerte Heizungen

Die meisten Öfen

auf dem Markt erhältlich sind Holzfeuerungen. Holzöfen werden traditionell als zusätzliche Wärmequelle verwendet. Um die erzeugte Wärmemenge zu erhöhen, können Sie versuchen, mehr Holz zu verbrennen. Gut getrocknetes Holz brennt viel besser als nasses Holz.

Um die Wärmemenge zu erhöhen, ist es daher ratsam, das sogenannte erste (höchste) Brennholz (Birke, Esche, Eiche, Ahorn, Hainbuche) zu verwenden. Im Durchschnitt reicht ein Lesezeichen des Ofens für 4 Stunden Brennen, aber mit gutem Brennholz erwärmt sich der Raum schneller und mit weniger Brennholzverbrauch. Als Nachteil dieses Ofentyps kann in diesem Fall die Fähigkeit angesehen werden, nur einen Raum zu beheizen, ohne Anschlussmöglichkeit an das Heizsystem des Hauses.

Wie unterschiedlich sind Holzöfen

. Stahlöfen sind oft glatt, ohne ausgeprägte Oberflächenstrukturen, geeignet für moderne Wohnräume. Gusseisenöfen erinnern oft an alte Öfen, oft mit Ornamenten auf der Oberfläche hergestellt, geeignet für klassische Innenräume.

Backöfen aus Stahl und Gusseisen

sind mit eingebauten Glastüren ausgestattet, die es Ihnen ermöglichen, das abends brennende Feuer zu kontrollieren und den Raum sanft zu beleuchten. Für solche Türen wird spezielles, hitzebeständiges Glas verwendet. Glas, mit extrem niedrigem Wärmeausdehnungskoeffizienten.

Konvektionsöfen werden oft zum Heizen von Häusern oder Hütten verwendet. Der Hauptunterschied zwischen solchen Öfen ist das Vorhandensein von Gittern oder Rohren für die Luftzirkulation. Konvektionsöfen arbeiten, wie der Name schon sagt, nach dem Prinzip der Konvektion.

Kalte Luft strömt während der Bewegung durch die unteren Gitter, erwärmt sich und steigt auf, tritt durch die oberen Auslässe in den Raum aus. Dank dieser Bewegung wird eine gute Luftzirkulation gewährleistet und es wird möglich, nicht nur einen, sondern mehrere Räume zu heizen, und das nicht unbedingt auf derselben Etage.

Ein herkömmlicher Kaminofen gibt viel weniger Wärme an einen Raum ab als ein Konvektionsofen. Konvektionsöfen sind oft mit feuerfesten Kacheln ausgekleidet. Es werden Modelle von Konvektionsöfen hergestellt, die nicht mit Holz, sondern mit Kohle funktionieren. Sie haben etwas kleinere Volumina und unterscheiden sich in den Konstruktionsmerkmalen des Feuerraums. Es sei darauf hingewiesen, dass Konvektionsöfen automatisiert werden können.

Konvektionsöfen sind beliebig groß und können somit an jede Raumgröße angepasst werden. Die Leistung der Öfen beträgt mindestens 7 kW, die größten etwa 16 kW. Das äußere Design von Konvektionsöfen ähnelt in gewisser Weise den Holzöfen aus Stahl und Gusseisen.

Grundlegende praktische Ratschläge für die Installation von Platten

Bitte beachten Sie, dass vom Heizgerät möglichst viel Abstand zu brennbaren Oberflächen gehalten werden muss. Öfen müssen auf nicht brennbaren Oberflächen platziert werden, t

B. Keramikfliesen, Metall, gehärtetes Glas, Weißblech

Bei der Auswahl eines Ofentyps ist es wichtig, daran zu denken, dass der Schornstein einen Durchmesser von mindestens 100 - 130 mm haben muss, damit der Ofen effizient funktioniert.

Es ist wichtig zu beachten, dass der Schornstein über dem Dach knapp über dem Dachfirst liegen sollte. Abstand vom Grat bis zu 1,5 Meter

Der Schornstein sollte 50 cm herausragen.Wenn sich der Schornstein in der Mitte des Firsts befindet, kann die Höhe des Rohrs 70 cm über dem Dach betragen. Mit der richtigen Rohrhöhe ist eine gute Luftzirkulation gewährleistet.

Weitere interessante Artikel

Speisekarte

UNSERE HAUSLEISTUNGEN - Wohnungsrenovierung - Wohnungsgestaltung - Privatmeistersuche RECHNER ARBEITSSICHERHEIT UND HSE BUSINESS NEWS - Grundstücke - Immobilien - Immobilienkauf - Miete Verkauf BAU - Fundamente - Abdichtungen - Wände und Fassade - Dach und Dachboden - Wärmedämmung – Fenster und Türen – Fußböden und Bodenbeläge – Ausbauarbeiten – Ingenieursysteme – Baumaterialien – Lüftung und Klimatisierung – Decke – Heizsysteme – Häuser und Hütten – Fensterdesign – Türdesign – Reparaturarbeiten – Wasserversorgungssysteme – Design – Bautechnologien SAUNABAD — Merkmale des russischen Bades — Konstruktion und Materialien ÖFEN KAMINE — Öfen, Boiler, Kamine ARCHITEKTUR — antike Architektur — moderne Architektur — Innenarchitektur — Landschaftsgestaltung — Dekoration — Möbel und Einrichtungsgegenstände — Einrichtungsstile NÜTZLICH — wissenschaftlicher und technologischer Fortschritt — Baubibliothek — Maschinenbauausrüstung — Werkzeugmaschinen — Ausrüstung und Werkzeug — Service gi - Baumaschinen - Energieeinsparung ÜBER DAS PROJEKT SITEMAP

Das Prinzip der Bessemer-Methode

Dank G. Bessemer, einem Erfinder aus England, wurde 1856 erstmals die Massenproduktion von flüssigem Stahl möglich. Er fand heraus, wie man das Metall auf eine Temperatur von über 1500 °C erhitzt. Diese Temperatur ist notwendig, um ein Metall mit reduziertem Kohlenstoffgehalt zu schmelzen.

Beim Bessemer-Verfahren wird die Schmelze mit atmosphärischer Luft geblasen. Für diese Zwecke werden Konverter verwendet, bei denen das Innere der Brennkammer durch Quarzsteine geschützt ist. Wegen dieses Schutzes wird das Bessemer-Verfahren Säurekonverterauskleidung genannt.

Das Schmelzen in der Bessemer-Stahlschmelzanlage erfolgt durch Gießen von Gusseisen bei einer Temperatur von 1250–1300 °C. Zu beachten ist, dass für die Verhüttung von Bessemer-Gusseisen Eisenerze mit geringem Schwefel- und Phosphorgehalt benötigt werden.

Gegossenes Gusseisen wird mit Luft angeblasen, wodurch Kohlenstoff, Mangan und Silizium oxidiert werden. Bei der Oxidation entstehen Oxide, die eine saure Schlacke bilden. Die Luftspülung ist abgeschlossen, nachdem der Kohlenstoff auf die erforderlichen Werte oxidiert ist.

Als nächstes wird das Metall durch den Hals in die Pfanne gegossen und gleichzeitig oxidiert. Dieses Verfahren hat einen wesentlichen Nachteil, nämlich die geringe Qualität des Endprodukts, das aufgrund der unvollständigen Entfernung von Schwefel und Phosphor zu spröde ist.

Merkmale und Geheimnisse des Prozesses

Dieses Verfahren unterscheidet sich von anderen Methoden der Stahlherstellung dadurch, dass es mit sehr hohen Geschwindigkeiten verbunden ist. Die gesamte Methode dauert in der Regel buchstäblich 14-24 Minuten. Mit hohen Temperaturen können Sie die augenblickliche Auflösungsgeschwindigkeit von Kalk in Schlackeninhaltsstoffen einstellen.

Daher dauert das Schmelzen von Stahl in einem Konverter einschließlich des gesamten Produktionsprozesses nicht länger als 30 Minuten.

Es ist wichtig zu beachten, dass die Qualität des Hauptprozesses direkt durch die ungleichmäßige Oxidation jeder der im Aggregat enthaltenen Komponenten beeinflusst wird.

Das Leitprinzip des Sauerstoff-Converter-Prozesses beruht auf der Regelung des Temperaturregimes und der Veränderung der Anzahl der Spülungen.Eine notwendige Voraussetzung für die Effizienz des Schmelzens ist die Einführung von Kühlmitteln wie Eisenerz, Metallschrott, Kalkstein.

Staubabfälle werden mit einem Abhitzekessel gereinigt. Alle Abgase aus dem Schmelzprozess gelangen zur Reinigung in die Anlage. Die gesamte Stahlproduktion nach dem Sauerstoffverfahren wird von leistungsstarken modernen Computern gesteuert.

Es ist zu beachten, dass beim Unterblasen das spezifische Volumen des fertigen Stahls viel geringer ist als beim Oberblasen. Bei der Bottom-Methode ist die Rate, fertigen Stahl zu erhalten, viel höher.

Darüber hinaus ist das Ergebnis wie beim fertigen Metall nach Abschluss aller Produktionsarbeiten um 1–2% effizienter.

Zusätzlich wird während des Prozesses die Blasdauer verkürzt und das Aufschmelzen des Schrotts beschleunigt. All dies ermöglicht es, einen bestimmten technologischen Prozess auf einer niedrigeren Höhe des Produktionsgebäudes zu etablieren.

Ofenanforderungen

Bei der Auswahl eines Ofens nach dem Konvektionsprinzip ist es wichtig, auf die Hauptparameter zu achten. So können Sie das in Bezug auf Eigenschaften und Kosten optimale Modell erwerben.

- Kein Handwerk. Wählen Sie nur solche Öfen, die von führenden Herstellern hergestellt werden. Scheuen Sie sich nicht, auch für bekannte Markenprodukte alle Zertifikate zu verlangen.

- Leistung. Um Backwaren und Speisen in bestimmten Mengen zu garen, wird die entsprechende Leistung benötigt. Minibacköfen haben kleine Parameter, aber für den Heimgebrauch reichen sie völlig aus. Es macht keinen Sinn, für leistungsstarke Geräte zu bezahlen, wenn Sie nicht vorhaben, Backwaren in großem Maßstab zum Verkauf anzubieten oder eine Art Fast Food zu eröffnen.

- Funktionen. Moderne Konvektionsöfen sind mit allerlei Funktionalität gefüllt. Die Erfahrung zeigt jedoch, dass Benutzer oft nicht einmal die Hälfte der Möglichkeiten des Ofens nutzen. Was bringt es, Geld für etwas zu bezahlen, das Sie nicht nutzen werden?

- Türen. Schauen Sie sich das Design der Ofentür an. Bei den besten Konvektionsöfen besteht die Tür aus zwei Glasschichten, zwischen denen Luft eingeschlossen ist. Dadurch wird eine natürliche Konvektion gewährleistet, die eine Überhitzung des Außenglases verhindert. Außerdem wird bei dieser Struktur ein geringerer Wärmeverlust beobachtet.

- Servicezentren. Es lohnt sich nicht, einen Heißluftofen selbst zu reparieren. Es ist besser, Hersteller zu wählen, deren Servicezentren sich in Ihrer Stadt befinden.

- Maße. Mini-Modelle werden für den Heimgebrauch verwendet, größere Geräte eignen sich für die Produktion. Es hängt alles davon ab, für welchen Zweck Sie einen Heißluftofen kaufen.

- Maximale Heiztemperatur. Bestimmte Gerichte erfordern hohe Temperaturen zum Garen. Nicht alle Modelle von Konvektionsöfen sind dafür ausgelegt. Bestimmen Sie daher im Voraus, wofür der Ofen verwendet werden soll und welche Temperaturparameter Sie benötigen.

- Aussehen. Konzentrieren Sie sich hier bereits auf Ihren eigenen Geschmack. Es gibt eine Vielzahl an Gestaltungsmöglichkeiten für Konvektionsöfen, sodass Sie eine große Auswahl haben werden.

Was ist Konvektion und warum wird sie benötigt?

Wer plant, Haushaltsgeräte für die Küche zu kaufen, sollte sich über Konvektion im Ofen informieren: was es ist und wie es funktioniert. Es ist an der Wärmeübertragung beteiligt, es kann natürlich und erzwungen sein. Im ersten Fall erfolgt die Bewegung von Luftmassen aufgrund des Temperaturunterschieds zwischen Oberfläche und Gas, im zweiten Fall aufgrund äußerer Einflüsse (mithilfe eines Ventilators).

Die in modernen Backöfen verfügbaren Wärmeübertragungsmodi verbessern die Qualität der Speisen und sparen Zeit. Die einfachsten Modelle haben eine natürliche Konvektion: Das Backblech wird von unten erwärmt, im oberen Teil des Ofens zirkuliert heiße Luft, wodurch das Essen ungleichmäßig gebacken wird.

Mehlprodukte, die näher an der Rückseite des Ofens stehen, bräunen schneller, während diejenigen in der Nähe der Vordertür länger zum Garen brauchen. Der Backofen wird geöffnet und das Backblech umgedreht.Backöfen mit natürlicher Konvektion haben einen Nachteil: Gebäck wird ungleichmäßig gebacken.

Der Keks beginnt herunterzufallen, wenn die Tür vorzeitig geöffnet wird. Moderne Backöfen sind mit einem oberen Heizelement ausgestattet, das die natürliche Wärmeübertragung verbessert. Beliebtere Modelle mit eingebautem Lüfter, der die erwärmte Luft gleichmäßig verteilt.

Dieser Teil ist an der Regulierung des Luftstroms beteiligt. Zwangsbelüftung hat viele Vorteile. Es sorgt für eine gleichmäßige Luftzirkulation in allen Abteilungen, sodass das Mehlprodukt gut gebacken wird.

Nach Erreichen der gewünschten Temperatur wird die Lüftung abgeschaltet. Der Heißluftmodus im Backofen spart Energie, ermöglicht es Ihnen, verschiedene Gerichte zuzubereiten und bei Bedarf den Grill zu verwenden.

Die Modi werden unter Berücksichtigung des Rezepts ausgewählt. Lesen Sie die Anweisungen, bevor Sie das Gerät verwenden. Gasöfen mit Konvektion sind nicht so verbreitet wie elektrische, es gibt keine Versiegelung in solchen Geräten. Ventilatoren sind nicht installiert, da sie das Gas aufblasen.